Изобретение относится к области металлургии, в частности к порошковой металлургии, и может быть использовано при изготовлении порошковых композиций для прирабатываемых уплотнительных покрытий деталей турбомашины, получаемых методом химической металлизации, например, химическим никелированием.

Известно использование прирабатываемого материала для уплотнения в турбомашине. Такой материал наносится в виде слоя на поверхности корпусов и способен разрушаться в случае контакта с роторными лопатками, не разрушая их. При этом материал должен обладать допустимой твердостью для таких покрытий и высокой эрозионной стойкостью для повышенного ресурса покрытия из прирабатываемого материала.

Наиболее близкой является композиция на основе никеля (диссертация Лаврик Е.Г., «Разработка газотермических покрытий с повышенной жаро- и эррозионной стойкостью для уплотнения узлов ГТД», Киев, 1993 г., 206 С, стр. 144 табл.4.2) при следующем соотношении компонентов, мас. %:

Недостатком данной композиции является низкая истираемость уплотнительного покрытия, полученного из данной порошковой композиции методом плазменного напыления, характеризующаяся относительным износом, а так же, пониженной твердостью покрытия, которая может привести к образованию дефектов на лопатках в виду низкой истираемости, трущихся о покрытие из известной порошковой композиции.

Техническим результатом, на который направлено изобретение является порошковая композиция, полученная методом химической металлизации, для прирабатываемого уплотнительного покрытия, получаемого методом газоплазменного напыления с высокой эрозионной стойкостью и допустимой твердостью для прирабатываемых уплотнительных покрытий турбомашин. При эксплуатации покрытия из предложенной порошковой композиции образующееся пылевое облако из продуктов износа в паре лопатка-покрытие беспрепятственно выводится из проточной части турбомашины без разрушения лопаток.

Технический результат достигается тем, что порошковая композиция для прирабатываемого уплотнительного покрытия на основе никеля, содержащая гексагональный нитрид бора, дополнительно содержит фосфор и примеси в следующем соотношении компонентов, мас. %:

Наличие фосфора в составе порошковой композиции позволяет повысить эрозионную стойкость прирабатываемого покрытия, наносимого методом газоплазменного напыления, а также достичь заданной для прирабатываемых (истираемых) покрытий твердости, которая позволит обеспечить бездефектную работу проточной части турбомашины.

Для подтверждения эффективности предлагаемой порошковой композиции были проведены экспериментальные исследования по определению твердости прирабатываемого покрытия, и относительного износа после работы пары лопатка-покрытие с различным соотношением компонентов.

В качестве материала, на который наносилось покрытие с различным соотношением компонентов, выбран титановый сплав ВТ20. В качестве вращающейся лопатки взята пластина с двумя выступами прямоугольной формы из титанового сплава ВТ6. Температура при экспериментальных исследованиях была 500°С.

Твердость полученного прирабатываемого покрытия определяли по Бринеллю.

Метод определения эрозионной стойкости основан на измерении потери массы исследуемого материала при обдувании его потоком твердых частиц (электрокорунд с величиной частиц 100 мкм).

За эрозионную стойкость материала, согласно формуле (1) принимается отношение объема истраченного абразива (частиц электрокорунда) к объему унесенного им испытываемого материала (согласно статье «Истираемость и эрозионная стойкость уплотнительных материалов проточной части ГТД», Д.П. Фарафонов, В.П. Мигунов, А.А. Сараев, Н.Е. Лещев, УДК 62-762, viam-works.ru, дата обращения 01.10.2021):

где Va - объем истраченного абразива, см3;

γт - плотность испытываемого материала, г/см3;

Δm - потеря массы испытываемого образца, г.

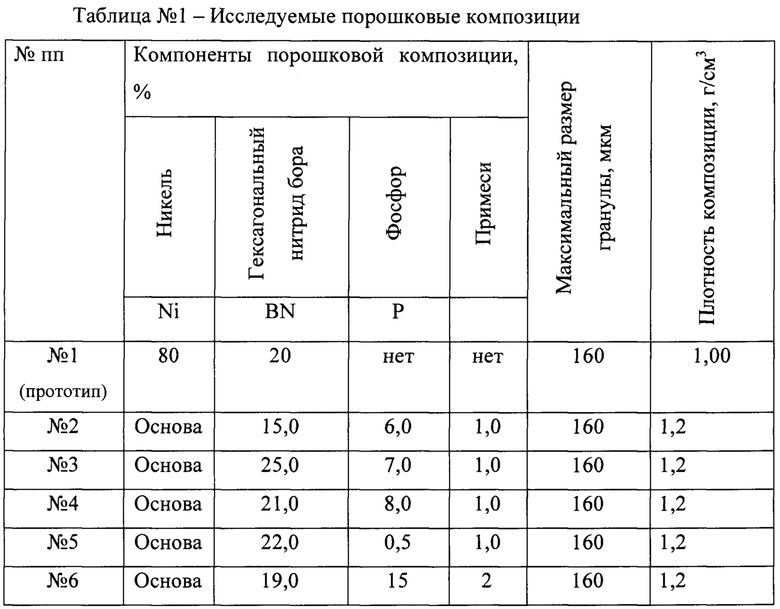

Было проведено 6 экспериментальных исследований с различным составом порошковой композиции, приведенных в таблице №1. При этом, проводимый эксперимент по заявленной порошковой композиции является №4, эксперимент №1 - это порошковая композиция по составу прототипа, а эксперименты №2, №3, №5, №6 порошковые композиции с нарушением химического состава заявленной порошковой композиции.

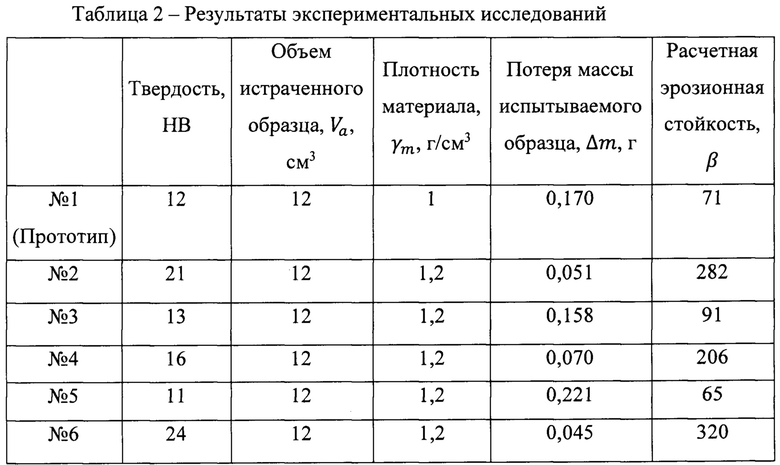

Результаты экспериментальных исследований, в ходе которых оправляли твердость и относительный износ представлены в таблице 2

Согласно полученным данным после проведения экспериментальных исследований видно, что прирабатываемые покрытия, наносимые методом плазменного напыления из порошковых композиций №1 (прототип), №3 и №5 имеют низкую эрозионную (газоабразивную) стойкость при удовлетворительной твердости покрытий, что снижает ресурс покрытия и, следовательно, период межремонтного обслуживания турбомашины.

Покрытия, полученные из порошковых композиций №2 и №6 обладают высокой твердостью и эрозионной (газоабразивной) стойкостью, что повышает ресурс покрытия, но низкой истираемостью прирабатываемого покрытия, что может привести к высокой степени износа торца лопатки в момент ее врезания в материал покрытия и к снижению ресурса работы лопаток и всей турбомашины в целом.

Из проведенных экспериментальных исследований видно, что предложенная порошковая композиция №4 обладает удовлетворительной твердостью и эрозионной (газоабразивной) стойкостью в сочетании с хорошей истираемостью прирабатываемого уплотнительного покрытия, необходимых для безотказной и надежной работы турбомашины. При этом только заданные интервалы компонентов композиции обеспечивают достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБАТЫВАЕМОГО УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2023 |

|

RU2829788C1 |

| Порошковая композиция для прирабатываемого уплотнительного покрытия | 2022 |

|

RU2791301C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 450С) | 2022 |

|

RU2787192C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ШНУРОВОЙ МАТЕРИАЛ ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2385789C1 |

| ПРИРАБАТЫВАЕМОЕ УПЛОТНЕНИЕ ТУРБИНЫ | 2009 |

|

RU2429106C2 |

| КОМПОЗИЦИОННЫЙ ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2483838C2 |

| МАТЕРИАЛ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБОМАШИНЫ | 2018 |

|

RU2696985C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| ЭЛЕМЕНТ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2464128C1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении порошковых композиций для прирабатываемых уплотнительных покрытий деталей турбомашины, получаемых методом химической металлизации, например химическим никелированием. Порошковая композиция на основе никеля содержит гексагональный нитрид бора, при этом она дополнительно содержит фосфор и примеси при следующем соотношении компонентов, мас. %: никель – основа, гексаганальный нитрид бора - 17,0-23,0, фосфор – 1,0-10,0, примеси – не более 2,0. Обеспечивается получение покрытия из порошковой композиции с высокой эрозионной стойкостью, допустимой твердостью для прирабатываемых уплотнительных покрытий турбомашин. 2 табл.

Порошковая композиция для прирабатываемого истираемого уплотнительного покрытия на основе никеля, содержащая гексагональный нитрид бора, отличающаяся тем, что дополнительно содержит фосфор и примеси при следующем соотношении компонентов, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ С МНОГОСЛОЙНОЙ ОБОЛОЧКОЙ | 2011 |

|

RU2461449C1 |

| Турубанова, У | |||

| Э | |||

| и др | |||

| Получение композиционного электрохимического покрытия на основе никеля и нитрида бора | |||

| Инновационные материалы и технологии | |||

| Материалы Международной научно-технической конференции молодых ученых, Минск, 9-10 января 2020, с | |||

| ТАНК-ПАРОВОЗ | 1923 |

|

SU625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРИРАБАТЫВАЕМОГО УПЛОТНЕНИЯ ТУРБИНЫ | 2011 |

|

RU2457070C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА | 2019 |

|

RU2706999C1 |

| Радиопередающее устройство | 1990 |

|

SU1801248A3 |

Авторы

Даты

2023-03-07—Публикация

2022-06-16—Подача