Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для цементирования хвостовика в открытом и обсаженном стволе скважины.

Известно устройство для цементирования хвостовика в скважине (патент RU № 2448234, МПК Е21В 17/06, 43/10, опубл. 20.04.2012, бюл. № 11), содержащее установочную муфту для присоединения устройства к транспортировочной колонне труб, корпус, хвостовик, клапанный узел в виде подпружиненного обратного клапана и башмак. В стенке установочной муфты выполнены радиальные отверстия, в которых установлены разрушаемые под гидравлическим давлением диафрагмы, при этом она присоединена к корпусу на левой резьбе, внутри корпуса на срезаемых винтах установлена подвесная цементировочная пробка в виде блока эластичных конических манжет с сердечником с центральным проходным каналом и посадочным седлом в верхней части под сбрасываемую с устья скважины цементировочную пробку и посадочным конусом, выполненным на нижнем упорном кольце блока конических манжет для посадки в седло стоп-кольца, установленного в стыке между нижним торцом хвостовика и верхним торцом переходника клапанного узла, в соединяющей их муфте. Способ цементирования хвостовика в скважине включает процесс монтирования устройства на устье скважины, спуск устройства и проведение цементирования.

Недостатками устройства являются:

- невозможность вращения хвостовика в процессе его спуска в заданный интервал скважины и в процессе крепления, что затрудняет его прохождение в зонах искривления ствола скважины и шламовых подушек, а также снижает качество замещения бурового раствора тампонажным в затрубном пространстве;

- отсоединение транспортировочной колонны от хвостовика осуществляется посредством разгрузки и вращения вправо на несколько оборотов, для выхода из резьбы, что делает проблематичным или даже невозможным отсоединение при малой длине хвостовика.

Наиболее близким к предлагаемому изобретению является устройство для цементирования хвостовика в скважине, выпускаемое ООО «НПП-Нефтехиммаш» г. Казань, которое изготавливается по ТУ 3666-032-13005298-05 («Оборудование для установки хвостовика ОУХ», руководство по эксплуатации ОУХ 00.00.000. РЭ-03, 2018 г.), содержащее корпус с верхней частью, включающей сальниковое устройство, имеющее как минимум три манжеты, верхняя манжета рабочей частью развернута вверх, а остальные манжеты рабочей частью расположены по направлению вниз, и установленной на нижней части сальникового устройства подвесной пробкой на срезаемых винтах с проходным каналом и посадочным седлом под сбрасываемую с устья скважины пробку и посадочным конусом, выполненным на нижней части подвесной пробки для посадки в седло стоп-кольца, присоединенной посредством левой наружной резьбы разъединительным переходником к нижней части корпуса, включающей воронку, представляющую собой муфту с конусной направляющей поверхностью и левой внутренней резьбой.

Недостатками известного устройства являются:

- отцеп хвостовика производится за счет правого вращения по левой резьбе, что может привести к неконтролируемому отвороту выше устройства в любом из замковых соединений транспортировочной колонны;

- отсутствие возможности вращения хвостовика в процессе цементирования;

- принцип отцепа до начала цементирования с извлечением сальникового устройства из хвостовика и затем вновь спуск его внутрь хвостовика может привести к разрушению манжет сальникового устройства, что приведет к негерметичности узла отцепа в процессе цементирования и как следствие к аварийной ситуации.

Техническими задачами являются создание надежной, мало модульной и простой в применении конструкции, обеспечивающей доставку хвостовика в скважину, повышение эффективности крепления хвостовика за счет повышения качества цементной крепи, совмещения операций цементирования и вращения обсадного хвостовика, гарантированного отсоединения колонны труб от хвостовика независимо от его длины и сложности профиля ствола скважины.

Технические задачи решаются подвеской хвостовика, содержащей корпус с верхней частью, включающей сальниковое устройство с как минимум тремя манжетами и установленной внутри нижней части сальникового устройства подвесной пробкой на срезаемых винтах с проходным каналом и посадочным седлом под сбрасываемую с устья скважины пробку и посадочным конусом, выполненным на нижней части подвесной пробки для посадки в седло стоп-кольца, присоединенной к нижней части корпуса.

Новым является то, что в верхней части сальникового устройства выше манжет выполнено как минимум два силовых штифта, расположенных друг напротив друга, толщиной, обеспечивающей возможность выдержки как минимум весовой нагрузки спускаемого в скважину хвостовика, а нижняя часть корпуса в верхней части оснащена как минимум двумя сквозными пазами с соответствующими карманами с возможностью совмещения с силовыми штифтами сальникового устройства.

На фиг. 1 изображена подвеска хвостовика в собранном виде перед спуском в скважину.

На фиг. 2 изображен фрагмент Б.

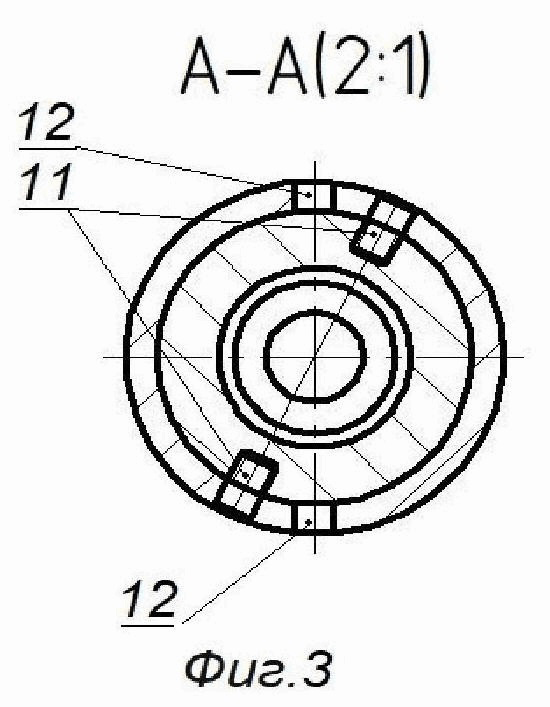

На фиг. 3 изображен вид А-А.

Подвеска хвостовика (далее - устройство) содержит корпус с верхней частью 1 с верхней резьбой 2 (резьбовой частью) (фиг. 1) для присоединения устройства к транспортировочной колонне труб и присоединенной к ней нижней частью 3 с наружной резьбой в нижней части для соединения с хвостовиком 4. При этом верхняя часть 1 корпуса имеет сальниковое устройство 5 с как минимум тремя манжетами, например, манжетой 6 и манжетами 7 (фиг. 1 и 2), и установленную внутри нижней части сальникового устройства 5 (фиг. 1) подвесную цементировочную пробку 8 на срезаемых винтах 9 с проходным каналом и посадочным седлом под сбрасываемую с устья скважины пробку (на фиг. 1, 2, 3 не показаны) и посадочным конусом (на фиг. 1, 2, 3 не показан), выполненным на нижней части подвесной цементировочной пробки 8 (фиг. 1) для посадки в седло стоп-кольца 10, присоединенной к нижней части корпуса. Манжета 6 (фиг. 2) в верхней части корпуса 1 установлена рабочей частью - лепестками вверх, а манжеты 7 (например, 4 манжеты) установлены рабочей частью - лепестками вниз.

В верхней части сальникового устройства 5 (фиг. 1) выше манжет 6 и 7 выполнено как минимум два силовых штифта 11, расположенных друг напротив друга, толщиной, обеспечивающей возможность выдержки как минимум весовой нагрузки спускаемого в скважину хвостовика 4. Так, например, для спуска хвостовика 4 размером 114х7,4 мм, весом 2 т необходимо установить два силовых штифта 11 из стали диаметром не менее 10 мм (расчеты проведены на срез по пределу прочности материала по справочнику конструктора-машиностроителя Анурьева В.И.). А нижняя часть 3 корпуса в верхней части оснащена как минимум двумя сквозными пазами 12 (количество силовых штифтов 11 (фиг. 3) и сквозных пазов 12 совпадает) с соответствующими карманами 13 (фиг. 1), выполненными под заход силовых штифтов 11 верхнего корпуса 1, и с возможностью совмещения с силовыми штифтами 11 сальникового устройства 5. Таким образом соединение верхней части 1 и нижней части 2 корпуса происходит за счет совмещения силовых штифтов 11 (фиг. 3) верхней части 1 (фиг. 1) и сквозных пазов 12 (фиг. 3) с соответствующими карманами 13 (фиг. 1) нижней части 2 корпуса.

Предлагаемое устройство работает следующим образом.

Хвостовик 4 с установленным стандартным башмаком (на фиг. 1-3 не показан) и стоп-кольцом 10 (фиг. 1) соединяют с нижней частью 3 корпуса устройства. Далее верхнюю часть 1 корпуса в собранном виде (с сальниковым устройством 5 и подвесной цементировочной пробкой 8) спускают внутрь нижней части 3 корпуса устройства, при этом силовые штифты 11 (фиг. 3) заходят в сквозные пазы 12 нижней части 2 (фиг. 1) корпуса.

Далее корпус устройства проворачивают вправо, до упора силовых штифтов 11 в карманы 13 и фиксации там. Верхнюю часть 1 корпуса устройства присоединяют к нижнему концу транспортировочной колонны труб и спускают в скважину на заданную глубину. При необходимости во время спуска хвостовика 4 в скважину в интервалах посадок проводят вращение хвостовика 4 вправо через бурильный инструмент. После дохождения хвостовика 4 до проектной глубины хвостовик 4 готов к цементированию. На устье на колонну бурильных труб наворачивается цементировочный вертлюг с цементировочной пробкой. Начинают вращение всей компоновки (транспортировочной колонны вместе с хвостовиком) вправо.

Далее производят закачку расчетного объема тампонажного раствора, и продавливают его с помощью продавочной пробки (на фиг 1-3 не показана). По достижении верхней продавочной пробки подвесной цементировочной пробки 8 (фиг.1), установленной в кольцевом сужении верхней части 1 корпуса и зафиксированной при помощи срезаемых винтов 9, она садится в посадочное седло центрального проходного канала подвесной цементировочной пробки 8. Затем при дальнейшем увеличении гидравлического давления происходит срез винтов 9, и подвесная цементировочная пробка 8 под действием повышенного давления с продавочной пробкой начинает перемещаться вниз до посадки в стоп-кольцо 10 и получения сигнала о завершении процесса цементирования. После получения сигнала о завершении процесса цементирования вращение обсадного хвостовика 4 останавливают, и разгружают компоновку на вес хвостовика 4. После этого производят поворот влево на 0,5 оборота и приподнимают транспортировочную колонну вверх, при этом силовые штифты 11 выходят из сквозных пазов 12 и происходит отцеп от хвостовика 4. Затем транспортировочную колонну труб приподнимают на высоту не менее 10 м и после этого производят промывку излишков тампонажного раствора до полного выхода на устье остатков тампонажного раствора с интервала головы хвостовика 4 с одновременным расхаживанием и вращением транспортировочной колонны труб, причем промывку головы хвостовика от излишков тампонажного раствора производят как прямым способом через трубное пространство транспортировочной колонны труб, так и обратным через затрубное пространство

Предлагаемое устройство является надежным, мало модульным и простым в применении, позволяет обеспечить вращение хвостовика при спуске его в скважину и в процессе цементирования. Предлагаемое устройство позволяет повысить эффективность цементирования хвостовика за счет совмещения операций цементирования и вращения обсадного хвостовика, гарантированного отсоединения колонны труб от хвостовика независимо от его длины и в любом интервале скважины с любой сложностью и направлением ствола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отцепное устройство хвостовика | 2022 |

|

RU2790624C1 |

| Способ установки вращающегося хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2777240C1 |

| Способ цементирования хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2773116C1 |

| Способ крепления хвостовика в скважине с последующим гидроразрывом пласта и устройство для его осуществления | 2021 |

|

RU2773092C1 |

| Устройство для спуска и цементирования хвостовика в скважине | 2022 |

|

RU2782908C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА | 2007 |

|

RU2344271C1 |

| Способ герметизации головы вращающегося хвостовика в скважине | 2023 |

|

RU2821881C1 |

| Устройство для спуска и цементирования хвостовика с вращением | 2024 |

|

RU2840641C1 |

| Устройство для спуска и цементирования хвостовика с вращением | 2023 |

|

RU2809392C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для цементирования хвостовика в открытом и обсаженном стволе скважины. Техническим результатом является создание надежной, мало модульной и простой в применении конструкции, обеспечивающей повышение эффективности крепления хвостовика за счет повышения качества цементной крепи посредством совмещения операций цементирования и вращения обсадного хвостовика, а также гарантированного отсоединения колонны труб от хвостовика независимо от его длины и сложности профиля ствола скважины. Заявленная подвеска хвостовика содержит корпус с верхней частью, включающей сальниковое устройство с как минимум тремя манжетами и подвесной пробкой, установленной внутри нижней части сальникового устройства на срезаемых винтах. Пробка содержит проходной канал, посадочное седло под сбрасываемую с устья скважины пробку и посадочный конус, выполненный на нижней части подвесной пробки для посадки в седло стоп-кольца, присоединенной к нижней части корпуса. В верхней части сальникового устройства выше манжет выполнено как минимум два силовых штифта, расположенных друг напротив друга, толщиной, обеспечивающей возможность выдержки как минимум весовой нагрузки спускаемого в скважину хвостовика, а нижняя часть корпуса в верхней части оснащена как минимум двумя сквозными пазами с соответствующими карманами с возможностью совмещения с силовыми штифтами сальникового устройства. 3 ил.

Подвеска хвостовика, содержащая корпус с верхней частью, включающей присоединенное к нижней части корпуса сальниковое устройство с как минимум тремя манжетами и установленной внутри нижней части сальникового устройства подвесной пробкой на срезаемых винтах с проходным каналом и посадочным седлом под сбрасываемую с устья скважины пробку и посадочным конусом, выполненным на нижней части подвесной пробки для посадки в седло стоп-кольца, отличающаяся тем, что в верхней части сальникового устройства выше манжет выполнено как минимум два силовых штифта, расположенных друг напротив друга, толщиной, обеспечивающей возможность выдержки как минимум весовой нагрузки спускаемого в скважину хвостовика, а нижняя часть корпуса в верхней части оснащена как минимум двумя сквозными пазами с соответствующими карманами с возможностью совмещения с силовыми штифтами сальникового устройства.

| УСТРОЙСТВО ДЛЯ СПУСКА ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ КОЛОННЫ ХВОСТОВИКА В СКВАЖИНЕ | 2009 |

|

RU2441140C2 |

| Устройство для цементирования потайных обсадных колонн | 1980 |

|

SU909128A1 |

| УСТАНОВОЧНЫЙ ИНСТРУМЕНТ | 2012 |

|

RU2612373C2 |

| Разъединитель | 1979 |

|

SU870674A1 |

| Разъединитель безопасный со страховкой | 2015 |

|

RU2625663C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2010 |

|

RU2424423C1 |

| АВТОМАТ ДЛЯ ВЫРУБКИ ЗУБЬЕВ В ЛЕНТЕ | 0 |

|

SU174927A1 |

| US 4393931 A, 19.07.1983 | |||

| US 4479544 A, 30.10.1984. | |||

Авторы

Даты

2023-03-07—Публикация

2022-06-28—Подача