Изобретение относится к устройству и способу мониторинга срока службы по меньшей мере одного гидравлического агрегата летательного аппарата, подвергающегося перепадам гидравлического давления во время полета.

Областью применения изобретения является техническое обслуживание летательных аппаратов, в частности, оснащенных турбореактивными двигателями.

Более конкретно, гидравлический агрегат может быть теплообменником, расположенным в потоке второго контура в качестве дополнительного средства охлаждения этого агрегата, в авиационном турбореактивном двигателе. Такой теплообменник известен, например, из документа ЕР-А-1 916 399.

Задачей изобретения является получение устройства и способа мониторинга срока службы по меньшей мере одного агрегата, позволяющих отслеживать усталостный износ гидравлического агрегата, чтобы иметь возможность произвести превентивное обслуживание этого агрегата. Действительно, такое превентивное обслуживание, состоящее в контроле состояния агрегата с целью его замены или достаточно раннего ремонта, позволяет сократить поломки во время полета (на английском языке: In-Flight Shut Down), время вынужденной стоянки на земле летательного аппарата (на английском языке: Aircraft On Ground) и количество отмен и задержек полетов (на английском языке: Delays & Cancellations), причем это сокращение является решающим для рентабельности турбореактивного двигателя.

Для этого первым объектом изобретения является устройство мониторинга срока службы по меньшей мере одного гидравлического агрегата летательного аппарата, подвергающегося перепадам гидравлического давления во время полета, при этом устройство содержит интерфейс для приема данных измерения, характеризующих гидравлическое давление агрегата в зависимости от времени нахождения в полете,

согласно изобретению, устройство содержит устройство обработки, включающее в себя средство для обнаружения, на основании данных измерения, разрушающего воздействия давления, определяемого тем, что давление включает в себя повышение давления, превышающее определенный порог повреждения, превышающий ноль, с последующим понижением давления, превышающим определенный порог повреждения,

средство вычисления амплитуды перепада давления, равной максимуму абсолютного значения повышения давления разрушающего воздействия давления и абсолютного значения понижения давления разрушающего воздействия давления,

средство для проецирования амплитуды перепада давления на убывающую заданную кривую модели повреждения или на убывающую заданную прямую модели повреждения, дающую допустимое число разрушающих воздействий давления в зависимости от амплитуды перепада давления, чтобы определить допустимое число разрушающих воздействий давления, соответствующее вычисленной амплитуде перепада давления,

средство для вычисления коэффициента потенциала повреждения, равного определенному контрольному числу воздействий, поделенному на вычисленное допустимое число разрушающих воздействий давления,

средство для инкрементации счетчика совокупного учета коэффициентов потенциала повреждения на вычисленный коэффициент потенциала повреждения.

Усталостный износ гидравлических агрегатов авиационных двигателей в течение часов работы двигателя напрямую связан с числом воздействий, которым они подвергаются, а также с амплитудой перепадов давления во время каждого цикла. Таким образом, изобретение позволяет количественно определять серьезность разрушающих воздействий давления отдельно для каждого полета.

Изобретение позволяет разработать прогнозы старения, позволяющие использовать средства, предназначенные для профилактического обслуживания.

Совокупный коэффициент повреждения, вычисляемый счетчиком, позволяет оценить остающийся срок службы агрегата при эксплуатации.

Таким образом, изобретение позволяет производить статистическую проверку срока службы, отмечаемого при работе гидравлических агрегатов летательного аппарата, разбивать на категории авиационные двигатели, оснащенные гидравлическим агрегатом, чтобы знать, какие парки летательных аппаратов и какие условия эксплуатации приводят к наибольшему усталостному износу агрегата, и, следовательно, к наиболее быстрому старению агрегата. Данные, полученные при помощи изобретения и относящиеся к обнаруженным разрушающим воздействиям давления, в сочетании с информацией об условиях, в которых работают летательные аппараты, позволяют получить оценки старения и оставшегося срока службы гидравлических агрегатов, а также применить профилактическое обслуживание.

В случае проблем качества, несоответствующих ремонтов или исправлений или использования не гарантированных деталей или деталей, полученных из не официальных источников, статистическое знание скорости старения агрегатов, обеспечиваемое применением изобретения в ходе эксплуатации, облегчает также выявление отклонения поведения при усталостном износе относительно контрольных деталей и позволяет обнаружить аномалии, связанные со сроком службы агрегата.

Изобретение обеспечивает сбор и хранение очень большого объема данных, касающихся уровней давления, реально наблюдаемых на уровне гидравлических агрегатов, что позволяет более точно определить потребность в стойкости агрегатов для будущих программ.

Согласно варианту осуществления изобретения, устройство мониторинга содержит средство оценки для определения гидравлического давления агрегата на основании значений другого гидравлического давления другого гидравлического агрегата летательного аппарата в зависимости от времени, которые включены в данные измерения и которые были измерены измерительным датчиком, предусмотренным на этом другом агрегате.

Согласно варианту осуществления изобретения, устройство обработки содержит средство тревожной сигнализации для передачи тревожного сообщения во внешнюю среду, когда совокупность коэффициентов потенциала повреждения счетчика превышает или равна заранее определенному порогу тревоги.

Вторым объектом изобретения является способ мониторинга срока службы по меньшей мере одного гидравлического агрегата летательного аппарата, подвергающегося перепадам гидравлического давления во время полета, при этом в ходе способа во время этапа приема на приемном интерфейсе получают данные измерения, характеризующие гидравлическое давление агрегата в зависимости от времени в полете,

отличающийся тем, что

на этапе обнаружения при помощи устройства обработки на основании данных измерения обнаруживают разрушающее воздействие давления, определяемое по тому, что давление включает в себя повышение давления, превышающее определенный порог повреждения, превышающий ноль, после которого следует понижение давления, превышающее определенный порог повреждения,

на этапе вычисления при помощи устройства обработки вычисляют амплитуду перепада давления, равную максимуму абсолютной величины повышения давления разрушающего воздействия давления и абсолютной величины понижения давления разрушающего воздействия давления,

на этапе проецирования при помощи устройства обработки проецируют амплитуду перепада давления на убывающую заданную кривую модели повреждения или на убывающую заданную прямую модели повреждения, дающую допустимое число разрушающих воздействий давления в зависимости от амплитуды перепада давления, чтобы определить допустимое число разрушающих воздействий давления, соответствующее вычисленной амплитуде перепада давления,

на другом этапе вычисления при помощи устройства обработки вычисляют коэффициент потенциала повреждения, равный определенному контрольному числу воздействий, поделенному на вычисленное допустимое число разрушающих воздействий давления,

на этапе подсчета производят инкрементацию счетчика совокупного учета коэффициентов потенциала повреждения на вычисленный коэффициент потенциала повреждения.

Согласно варианту осуществления изобретения, в случае недостающих значений давления между присутствующими значениями давления, которые разделены промежутками времени, между этими присутствующими значениями давления вставляют заменяющие значения давления, которые изменяются линейно.

Согласно варианту осуществления изобретения, данные измерения включают в себя значения другого гидравлического давления другого гидравлического агрегата летательного аппарата в зависимости от времени, которые были измерены измерительным датчиком, предусмотренным на этом другом агрегате, перед этапом приема,

при этом способ содержит этап оценки, который следует за этапом приема и предшествует этапу обнаружения и в ходе которого при помощи средства оценки устройства обработки оценивают гидравлическое давление агрегата на основании значений другого гидравлического давления другого агрегата летательного аппарата.

Согласно варианту осуществления изобретения, в ходе этапа тревожного предупреждения, следующего за этапом подсчета, при помощи устройства обработки во внешнюю среду передают тревожное сообщение, когда совокупность коэффициентов потенциала повреждения счетчика превышает или равна заранее определенному порогу тревоги.

Согласно варианту осуществления изобретения, который может быть предусмотрен для устройства мониторинга и/или для способа мониторинга, гидравлический агрегат содержит теплообменник, входящий в состав гидравлического контура циркуляции гидравлической жидкости газотурбинного двигателя, при этом гидравлический контур расположен в газовом потоке второго контура газотурбинного двигателя, проходящем между гондолой и корпуса газотурбинного двигателя, для охлаждения гидравлической жидкости.

Согласно варианту осуществления изобретения, который может быть предусмотрен для устройства мониторинга и/или для способа мониторинга, определенный порог повреждения превышает или равен 15% максимального и номинального гидравлического давления гидравлического агрегата и меньше или равен 35% максимального и номинального гидравлического давления.

Согласно варианту осуществления изобретения, который может быть предусмотрен для устройства мониторинга и/или для способа мониторинга, заданная убывающая кривая модели повреждения включает в себя экспоненциальную или линейную убывающую кривую, дающую допустимое число разрушающих воздействий давления в зависимости от амплитуды перепада давления.

Согласно варианту осуществления изобретения, который может быть предусмотрен для устройства мониторинга и/или для способа мониторинга, заданная убывающая кривая модели повреждения включает в себя часть убывающей кривой, зависящую от обратной величины амплитуды перепада давления, для получения допустимого числа разрушающих воздействий давления.

Изобретение будет более понятно из нижеследующего описания, представленного исключительно в качестве неограничивающего примера, со ссылками на прилагаемые чертежи, на которых:

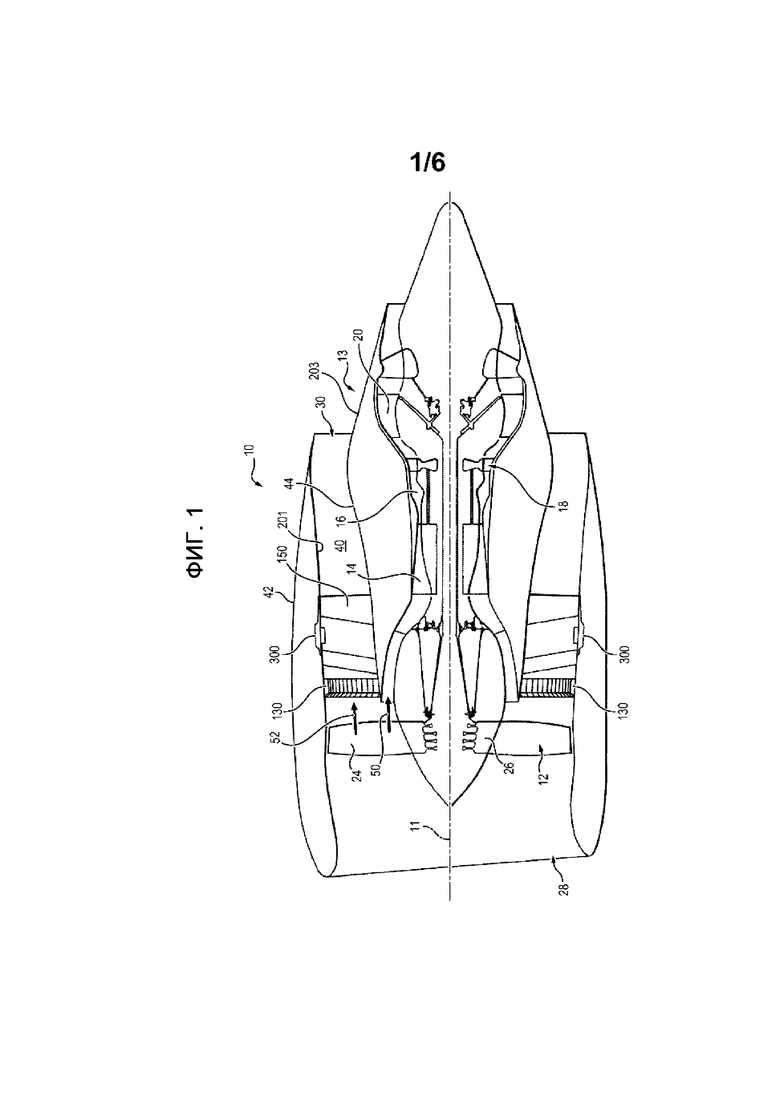

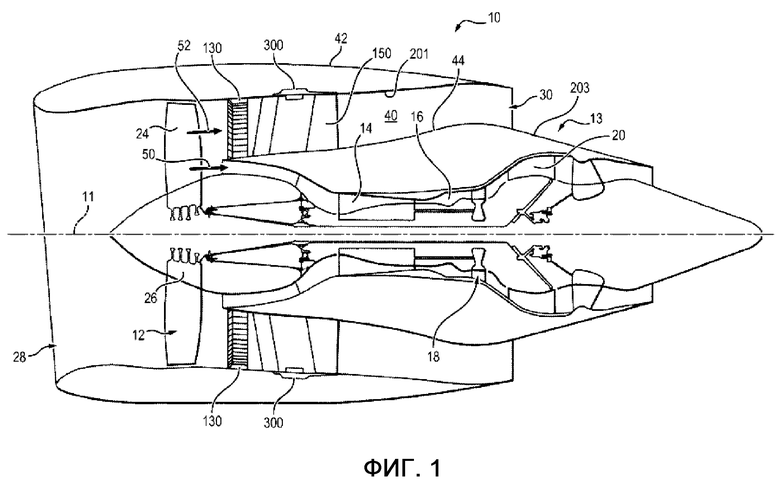

на фиг. 1 схематично показан пример турбореактивного двигателя, на котором находится агрегат, для которого можно применить заявленные устройство и способ мониторинга, вид в продольном разрезе;

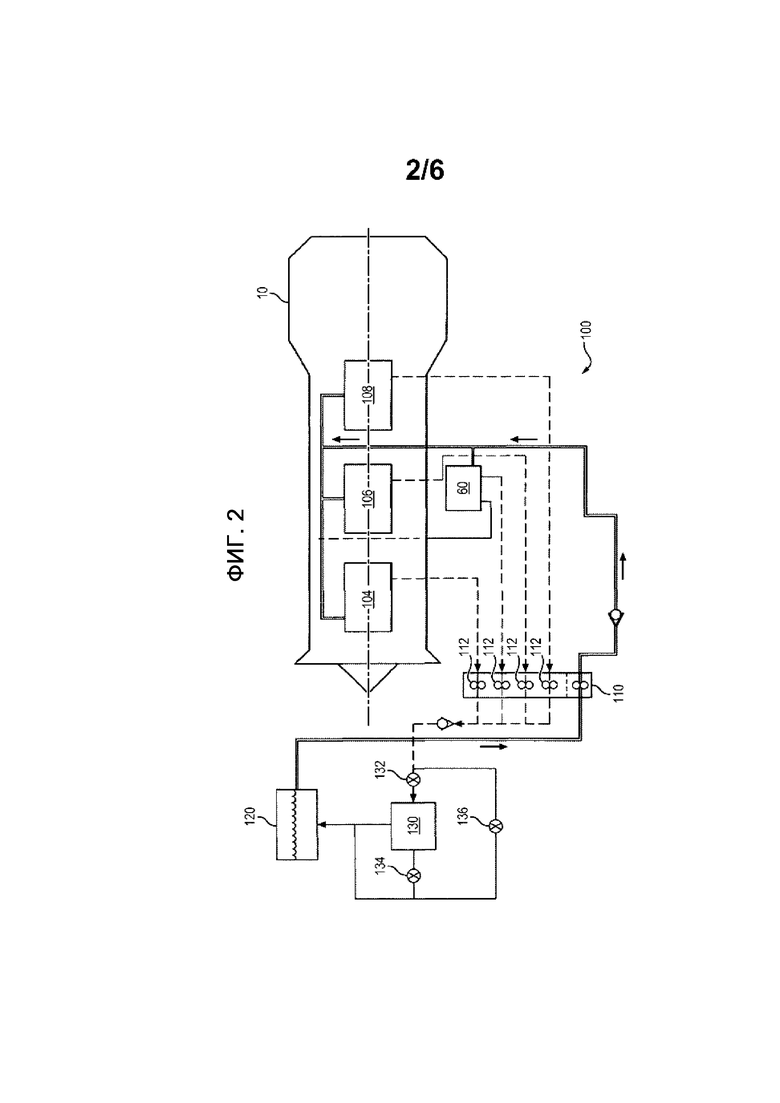

на фиг. 2 представлена схема гидравлического контура смазки турбореактивного двигателя, изображенного на фиг. 1, содержащего агрегат, для которого можно применить заявленные устройство и способ мониторинга;

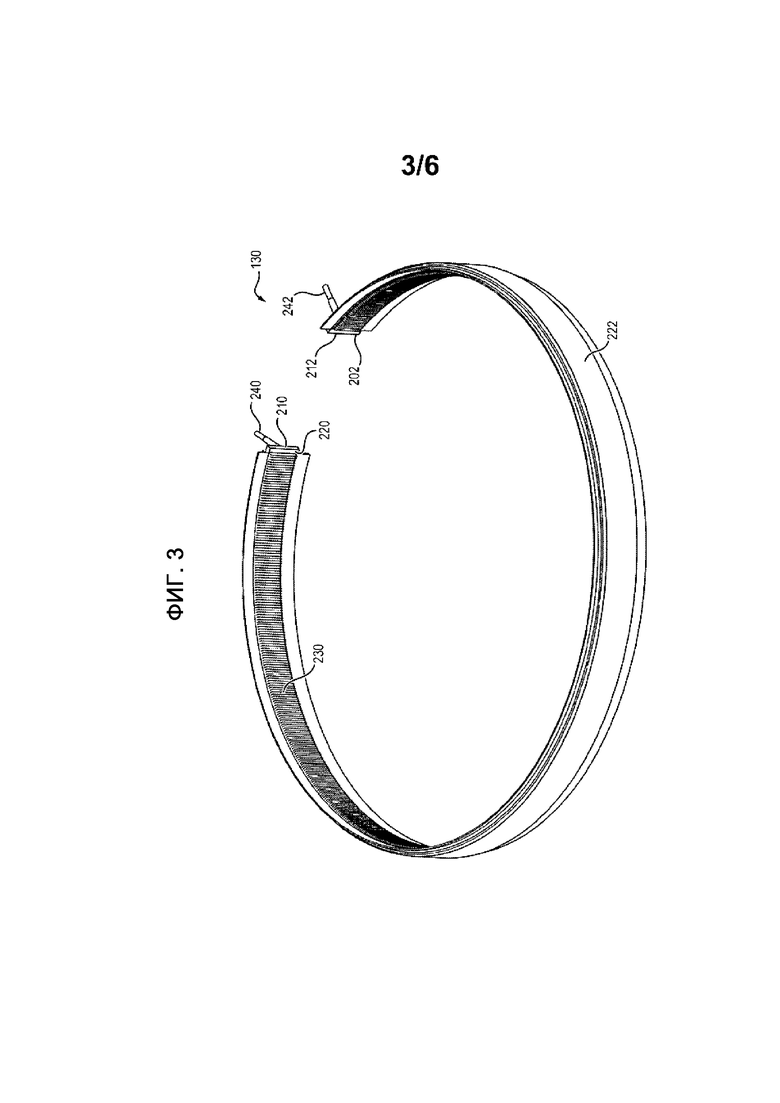

на фиг. 3 схематично показан примера агрегата, для которого можно применить заявленные устройство и способ мониторинга, в соответствии с фиг. 1, вид в перспективе;

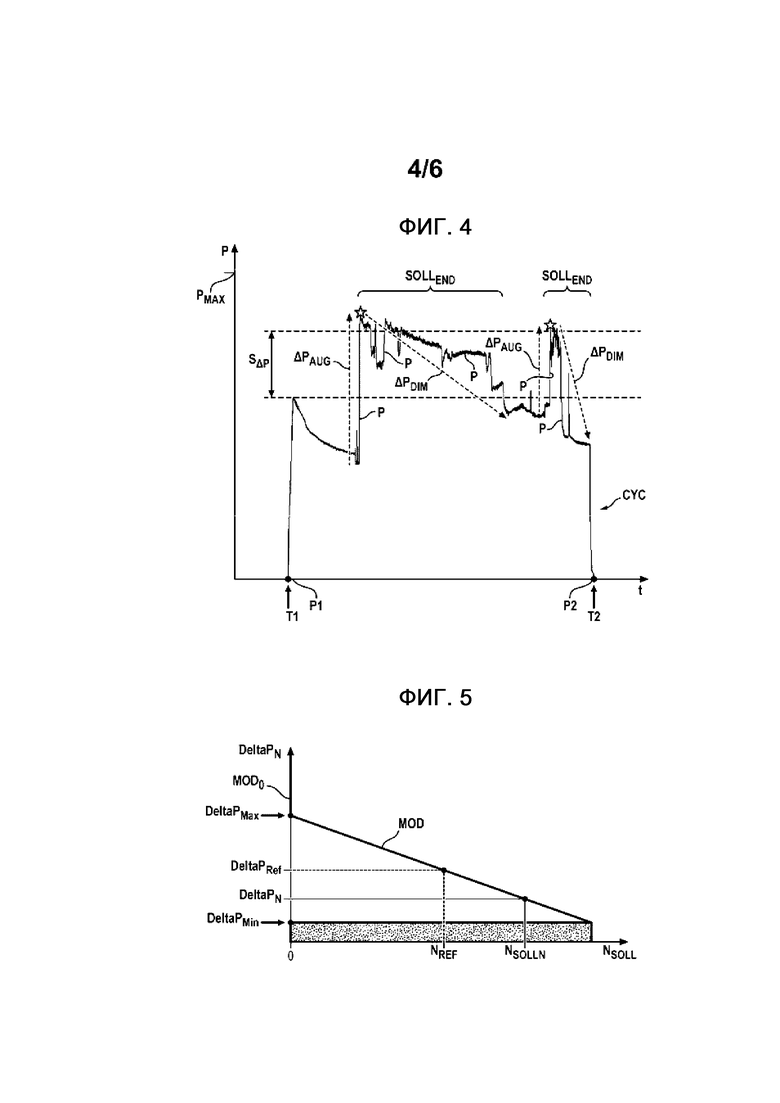

на фиг. 4 показана диаграмма, схематично отображающая пример разрушающих воздействий давления, которые можно обнаруживать при помощи заявленных устройства и способа мониторинга;

на фиг. 5 представлена диаграмма, схематично отображающая модель повреждения, дающую допустимое число циклов разрушающих воздействий давления на оси абсцисс в зависимости от амплитуды перепада давления на оси ординат, которую могут использовать заявленные устройство и способ мониторинга;

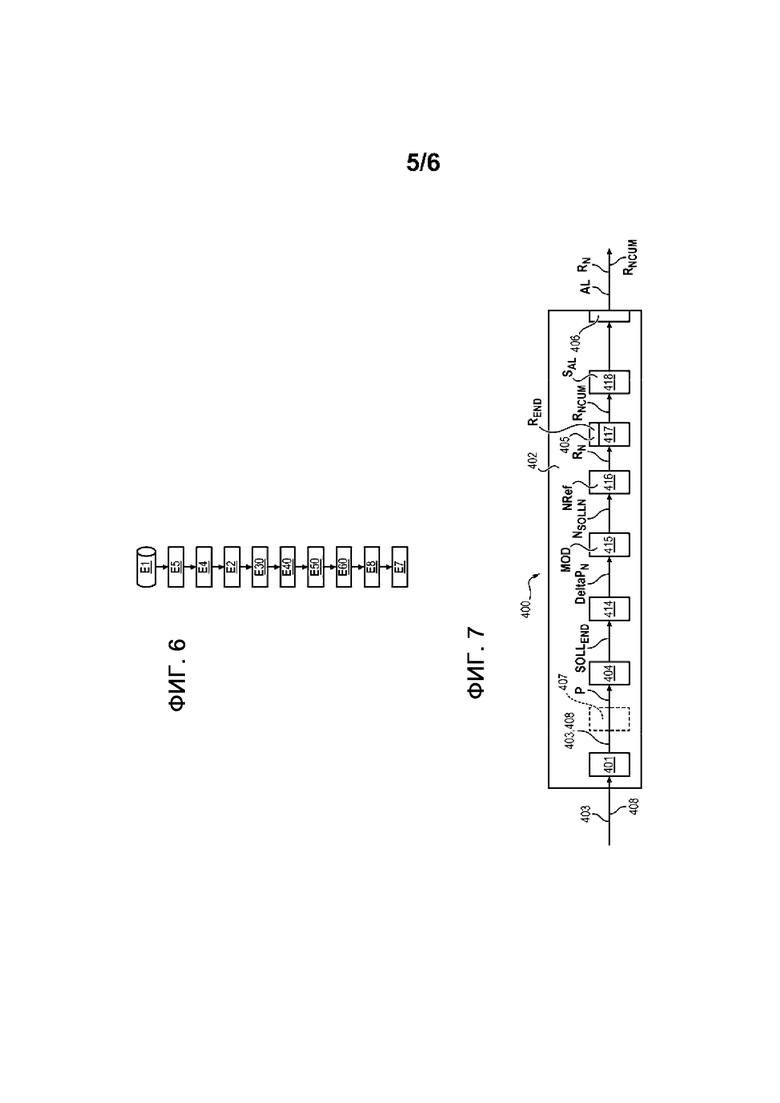

на фиг. 6 показан пример блок-схемы заявленного способа мониторинга;

на фиг. 7 представлен схематичный пример заявленного устройства мониторинга;

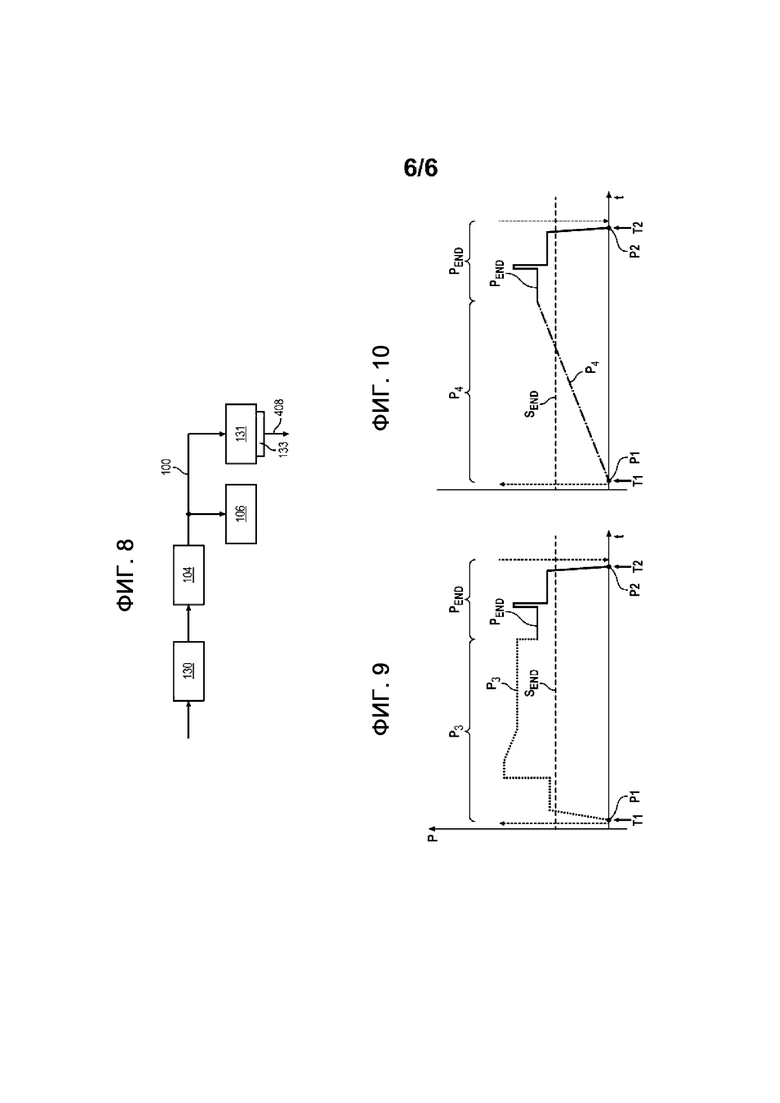

на фиг. 8 приведена схема другого агрегата, на котором производят измерения давления для заявленных устройства и способа мониторинга;

на фиг. 9 представлена диаграмма, схематично отображающая пример цикла давления, в котором некоторые данные отсутствуют и который можно обнаруживать при помощи заявленных устройства и способа мониторинга;

на фиг. 10 приведена диаграмма, схематично отображающая пример цикла давления, который можно обнаруживать при помощи заявленных устройства и способа мониторинга и в котором недостающие данные заменены в соответствии с вариантом осуществления изобретения.

Показанный на фиг. 1, 2 и 3 гидравлический агрегат летательного аппарата, который подвергается перепадам гидравлического давления в полете и к которому можно применять изобретение, содержит, например, теплообменник 130, являющийся частью гидравлического контура 100 циркуляции гидравлической жидкости, необходимого для работы газотурбинной установки 10 или газотурбинного двигателя 10 летательного аппарата, например, такого как самолет. Гидравлический контур 100 расположен, например, в наружном контуре 40 прохождения газового потока 52 второго контура газотурбинной установки 10, находящегося между гондолой 42 и наружной частью 44 или корпусом 44 газогенератора 13 газотурбинной установки 10, для охлаждения гидравлической жидкости, и имеет, например, кольцевую форму.

Сначала со ссылками на фиг. 1, 2 и 3 будет более детально описан этот пример гидравлического агрегата 130.

Показанная на фиг. 1 газотурбинная установка 10 имеет продольную ось 11. Газотурбинная установка 10 включает в себя вентилятор 12 и газогенератор 13. Газогенератор 13 содержит компрессор 14 высокого давления, камеру 16 сгорания и турбину 18 высокого давления. Газотурбинная установка 10 может также содержать турбину 20 низкого давления. Вентилятор 12 содержит ряд лопастей 24 вентилятора, проходящих радиально наружу от диска 26 ротора. Установка 10 имеет впускную сторону 28 и выпускную сторону 30. Газотурбинная установка 10 содержит также несколько наборов опорных подшипников (на фигурах не показаны), используемых в качестве вращающейся и осевой опоры, например, для вентилятора 12, компрессора 14 высокого давления, турбины 18 высокого давления и турбины 20 низкого давления.

Во время работы воздух проходит через вентилятор 12, и первая часть 50 (поток 50 первого контура) воздушного потока направляется через компрессор 14 высокого давления, в котором воздушный поток сжимается и направляется в камеру 16 сгорания. Горячие газообразные продукты сгорания (на фигурах не показаны), поступающие из камеры 16 сгорания, служат для приведения во вращение турбин 18 и 20 и для создания тяги газотурбинной установки 10. Газотурбинная установка 10 содержит также наружный контур 40, который используют для пропускания второй части 52 (потока 52 второго контура) воздушного потока, выходящей из вентилятора 12 вокруг газогенератора 13. В частности, наружный контур 40 расположен между внутренней стенкой 201 обтекателя 42 вентилятора или гондолы 42 и наружной стенкой 203 разделителя 44, окружающего газогенератор 13.

На фиг. 2 представлен упрощенный схематичный вид примера гидравлического контура 100 питания гидравлической жидкостью смазки, например, такой как масло, который можно использовать в газотурбинной установке 10, показанной на фиг. 1. В примере осуществления система 100 содержит источник 120 питания маслом, один или несколько насосов 110 и 112, которые, закачивают масло в опорные подшипники 104, 106, 108 газогенератора 13 и в его зубчатые передачи 60 и направляют горячее масло через теплообменник 130, который охлаждает масло до более низкой температуры. В случае необходимости, теплообменник 130 может содержать впускной клапан 132 и выпускной клапан 134 или перепускной клапан 136, которые могут приводиться в действие вручную или электрически.

В примере, представленном на фиг. 1, теплообменник 130 является теплообменником воздушного охлаждения, который расположен в наружном контуре 40. Теплообменник 130 связан с внутренней стенкой 201 обтекателя 42 вентилятора между вентилятором 12 и распоркой 150 вентилятора. В других, не показанных вариантах осуществления теплообменник 130 может быть связан с внутренней стенкой 201 на входе вентилятора 12 и на выходе впускной стороны 201. Такой теплообменник 130 можно расположить в любом месте вдоль осевой длины наружного контура 40 либо на внутренней стороне обтекателя 42 вентилятора, либо на наружной стенке 203 разделителя 44. Как показано на фиг. 3, во время сборки теплообменник 130 изгибают таким образом, чтобы весь теплообменник 130 имел круговой и осевой профиль, по существу подобный круговому и осевому профилю по меньшей мере части наружного контура 40, например, соответствующий круговому и осевому профилю внутренней поверхности 201 обтекателя 42 вентилятора, как показано на фиг. 1, или наружной поверхности 203 разделителя 44 в других не показанных вариантах.

Как показано на фиг. 3, теплообменник 130 охватывает почти всю (около 320°) окружность. В варианте теплообменник может состоять из нескольких сегментов, которые установлены встык, покрывая такую же окружную длину.

Показанный на фиг. 3 теплообменник 130 содержит коллекторную часть 202, расположенную между первым концом 210 и противоположным вторым концом 212. Коллекторная часть 202 содержит также радиально внутреннюю поверхность 220, радиально наружную поверхность 222 таким образом, что коллекторная часть 202 имеет по существу профиль прямоугольного осевого поперечного сечения. Часть, образующая коллектор 202, содержит также множество охлаждающих ребер 230, проходящих радиально внутрь от внутренней поверхности 220 в случае, показанном на фиг. 1, и обращенных к потоку 52 второго контура. Разумеется, ребра 230 могут находиться на наружной поверхности 222, например, в вариантах осуществления, когда теплообменник 130 установлен на наружной поверхности 203 разделителя 44 или на наружной поверхности обтекателя 42 вентилятора. Разумеется, ребра 230 могут находиться одновременно на наружной поверхности 222 и на внутренней поверхности 220.

Коллекторная часть 202 включает в себя также по меньшей мере один канал прохождения гидравлической жидкости, расположенный в коллекторной части 202 между ее концами 210 и 212. Этот канал прохождения гидравлической жидкости соединен по меньшей мере с одним патрубком 240 входа гидравлической жидкости, который находится на конце 210 и связан на выходе с вентилем 132 (показан на фиг. 2), и по меньшей мере с одним патрубком 242 выхода гидравлической жидкости, который находится на конце 212 и который связан на входе с вентилем 134 (показан на фиг. 2), при этом вентили 132 и 134 могут быть приведены в действие для обеспечения циркуляции смазочной жидкости системы 100 через канал теплообменника 130. Гидравлическая жидкость, проходящая в теплообменнике 130, отдает часть своего тепла окружающей канал коллекторной части 202, причем эта коллекторная часть 202 отдает через ребра 230 часть полученного тепла в воздушный поток второго контура, проходящий в наружном контуре 40, или в воздух, проходящий снаружи обтекателя 42.

Далее со ссылками на фиг. 4-10 следует описание вариантов осуществления заявленного устройства 400 мониторинга срока службы гидравлического агрегата и заявленного способа мониторинга срока службы гидравлического агрегата, содержащего описанные ниже этапы. Разумеется, заявленное устройство 400 мониторинга срока службы гидравлического агрегата и заявленный способ мониторинга срока службы гидравлического агрегата можно применять для любого гидравлического агрегата летательного аппарата, который во время полета подвергается перепадам гидравлического давления, причем этот агрегат может быть отличным от описанного выше теплообменника 130 и в дальнейшем будет называться гидравлическим агрегатом 130.

Показанные на фиг. 6 и 7 заявленные устройство 400 мониторинга срока службы гидравлического агрегата и способ мониторинга срока службы гидравлического агрегата предназначены для обработки данных 403 измерения, которые считывают во время полета на летательном аппарате и которые характеризуют гидравлическое давление Р (например, в примере, описанном выше со ссылками на фиг. 1-3, внутреннее давление Р масла гидравлического агрегата 130) гидравлического агрегата 130 в зависимости от времени t в ходе этого полета, чтобы обрабатывать эти данные 403 на земле после полета. Так, устройство 400 содержит приемный интерфейс 401 для приема данных 403 измерения (или входных данных) в ходе первого этапа Е1 приема. Устройство 400 выполнено с возможностью осуществлять способ мониторинга срока службы гидравлического агрегата.

Устройство 400 включает в себя устройство 402 обработки, связанное с приемным интерфейсом 401. Устройство 400 и способ мониторинга срока службы применяются при помощи автоматических средств. Устройство 402 обработки и описанные средства могут применяться процессором или вычислительным устройством, или компьютером, или сервером, которые имеют компьютерные программы обработки для осуществления описанных ниже обработок, и постоянные запоминающие устройства для сохранения в них данных 403 измерения и осуществленных обработок, при этом интерфейс 401 может представлять собой порт, обеспечивающий к ним доступ.

Устройство 402 содержит детектор 404, чтобы на основании данных 403 измерения в ходе второго этапа Е2 обнаружения, следующего за первым этапом Е1 приема, обнаруживать разрушающее воздействие SOLLEND давления P, называемого в дальнейшем разрушающее воздействие SOLLEND давления P.

Как показано на фиг. 4, где на оси ординат представлена кривая давления Р в зависимости от времени t на оси абсцисс, разрушающее воздействие SOLLEND давления P обнаруживают за счет того, что давление Р содержит повышение ΔPAUG давления, превышающее определенный порог SΔP повреждения, причем за этим повышением ΔPAUG давления следует понижение ΔPDIM давления, превышающее определенный порог SΔP повреждения. Определенный порог SΔP повреждения является порогом усталостного износа гидравлического агрегата 130 и был определен заранее. Определенный порог SΔP повреждения является положительным и не равен нулю. Повышение ΔPAUG давления и понижение ΔPDIM давления берутся по абсолютной величине.

Цикл CYC давления Р гидравлического агрегата 130 во время полета начинается в некоторый момент Т1 начала первым заданным значением Р1 давления и заканчивается в некоторый момент Т2 конца вторым заданным значением Р2 давления. Цикл CYC давления Р может не содержать вовсе или содержать одно или несколько разрушающих воздействий SOLLEND давления P после первого заданного значения Р1 давления начала цикла и перед вторым заданным значением Р2 давления конца цикла, следующим за первым заданным значением Р1 давления. Например, как показано на фиг.4, обнаружены два разрушающих воздействия SOLLEND давления P. На фиг. 4 максимум давления Р, отделяющий повышение ΔPAUG давления от понижения ΔPDIM давления, показан звездочкой.

Устройство 402 обработки содержит вычислительное средство 414, чтобы вычислять в ходе этапа Е30 вычисления, следующего за этапом Е2 обнаружения, амплитуду DeltaPN перепада давления, равную максимуму абсолютного значения повышения ΔPAUG давления обнаруженного разрушающего воздействия SOLLEND давления P и абсолютного значения понижения ΔPDIM давления разрушающего воздействия SOLLEND давления P, которое следует за этим повышением ΔPAUG давления.

Устройство 402 содержит средство 415 проецирования, содержащее модель повреждения в виде функции DeltaPN = f(NSOLL), которая дает допустимое число NSOLL разрушающих воздействий давления P в зависимости от амплитуды DeltaPN перепада давления.

Пример такой модели MOD повреждения представлен на фиг. 5, где показана убывающая заданная прямая MOD модели повреждения, дающая допустимое число NSOLL разрушающих воздействий давления P в зависимости от амплитуды DeltaPN перепада давления. Например, убывающая заданная прямая MOD модели повреждения имеет вид следующей аффинной функции:

DeltaPN = А·NSOLL + В,

где А является действительным отрицательным, не равным нулю и заданным числом,

и В является действительным положительным, не равным нулю и заданным числом.

Модель может быть другой моделью, отличной от показанной на фиг. 5, например, в виде убывающей заданной кривой MOD модели повреждения, дающей допустимое число NSOLL разрушающих воздействий давления P в зависимости от амплитуды DeltaPN перепада давления.

В другом примере убывающая заданная кивая MOD модели повреждения имеет вид следующей аффинной функции:

DeltaPN = С·ехр (-D × NSOLL + E) + F,

где C является действительным положительным, не равным нулю и заданным числом,

D является действительным положительным, не равным нулю и заданным числом,

Е и F являются действительными заданными числами.

В другом примере убывающая заданная кривая MOD модели повреждения содержит часть убывающей кривой, зависящую от обратной величины амплитуды DeltaPN перепада давления и дающую допустимое число NSOLL разрушающих воздействий давления P. Кривая MOD может иметь вид следующей функции:

DeltaPN = G / NSOLL + H,

где G является действительным положительным, не равным нулю и заданным числом,

Н является действительным заданным числом.

Средство 415 проецирования предназначено для проецирования, в ходе этапа Е40 проецирования, следующего за этапом Е30 вычисления, амплитуды DeltaPN перепада давления, вычисленной на этапе Е30, на убывающую заданную кривую MOD модели повреждения или на убывающую заданную прямую MOD модели повреждения, чтобы определить допустимое число NSOLLN разрушающих воздействий давления P, соответствующее этой вычисленной амплитуде DeltaPN перепада давления.

В целом, независимо от вида функции, модель повреждения DeltaPN = f(NSOLL) характеризуется следующими специфическими давлениями:

- DeltaPМах: амплитуда DeltaPN перепада давления, начиная от которой агрегат показывает пластическую деформацию уже после первого воздействия SOLLEND; при DeltaPМах предполагается, что срок службы агрегата 130 полностью выбран.

- DeltaPRef: контрольная амплитуда DeltaPN перепада давления; при DeltaPRef предполагается, что срок службы агрегата равен допустимому числу NSOLL разрушающих воздействий давления P, которое является заданным и которое называют контрольным числом NRef воздействий.

- DeltaPМin: амплитуда DeltaPN перепада давления, ниже которой амплитуды DeltaPN перепада давления больше не учитываются, так как считаются не разрушающими для рассматриваемого агрегата 130. Речь идет об определенном пороге SΔP повреждения, позволяющем обнаружить разрушающее воздействие SOLLEND давления P. Следовательно, DeltaPМin = SΔP.

Устройство 402 обработки содержит вычислительное средство 416, чтобы в ходе другого этапа Е50 вычисления вычислять коэффициент RN потенциала повреждения, равный контрольному числу NRef воздействий, поделенному на вычисленное допустимое число NSOLL разрушающих воздействий давления P, то есть:

RN = NRef / NSOLLN

Таким образом, заявленные способ и устройство мониторинга позволяют оценить серьезность воздействий SOLLEND, встречающихся в полете.

Разрушающие воздействия SOLLEND давления P, амплитуда DeltaPN перепада давления и допустимое число NSOLL разрушающих воздействий давления P и коэффициент RN потенциала повреждения связаны с полетом летательного аппарата, в ходе которого были считаны данные 403 и/или 408 измерения.

Устройство 402 обработки содержит средство 417, чтобы в ходе этапа Е60 подсчета инкрементировать счетчик 405 совокупного учета RNCUM коэффициентов RN потенциала повреждения. Счетчик 405 совокупного учета RNCUM инкрементируют на коэффициент RN потенциала повреждения, который был вычислен на этапе Е50 для полета, соответствующего данным 405 и/или 408. Таким образом, коэффициент RN обеспечивает контроль полета, позволяя количественно определять серьезность воздействий SOLLEND давления на агрегат в ходе полета. Так, счетчик 405 обеспечивает контроль полета с учетом предыдущих полетов. Счетчик 405 обеспечивает, таким образом, совокупный учет RNCUM коэффициентов RN потенциала повреждения для этого полета и предыдущих полетов.

Счетчик 405 совокупных коэффициентов потенциала повреждения является, таким образом, счетчиком взвешенных по давлению воздействий SOLLEND, который вычисляет и накапливает в ходе срока службы агрегата 130 число воздействий, эквивалентных контрольным условиям давления для каждого воздействия SOLLEND давления, обнаруженного в ходе полетов. Каждое воздействие SOLLEND взвешивают относительно его амплитуды DeltaPN перепада давления, чтобы привести воздействие SOLLEND к контрольным условиям.

Эти контрольные условия соответствуют контрольной амплитуде DeltaPRef перепада давления, связанной с числом NRef разрушающих воздействий SOLLEND давления P, которое может выдержать агрегат до своей поломки (которая может выражаться в появлении трещин, разрывов, …). Выбранные контрольные условия DeltaPRef соответствуют давлению, для которого известно число допустимых воздействий NRef = NSOLLN, которое может выдержать агрегат до своей поломки; например, NRef было установлено во время сертификационных или квалификационных тестов агрегата 130. Вместе с тем, можно определить другой контрольный параметр (давление, число воздействий), лишь бы он был одинаковым для всех подсчитанных воздействий SOLLEND. Взвешивание каждого воздействия SOLLEND по отношению к этим контрольным условиям давления позволяет, таким образом, установить совокупный счетчик 405, который можно сравнить с контрольным числом NRef воздействий. Совокупность RNCUM коэффициентов RN потенциала повреждения, вычисленная счетчиком 405, представляет собой потенциал повреждения, приведенный к условиям контрольной амплитуды DeltaPRef перепада давления.

Таким образом, в случае, когда DeltaPMin < DeltaPN < DeltaPRef, счетчик 405 инкрементируют на коэффициент RN потенциала повреждения, меньший 1, при помощи средства 417 инкрементации в ходе этапа Е60,

в случае, когда DeltaPN = DeltaPRef, счетчик инкрементируют на коэффициент RN потенциала повреждения, равный 1, при помощи средства 417 инкрементации в ходе этапа Е60,

в случае, когда DeltaPRef < DeltaPN < DeltaPMax, счетчик 405 инкрементируют на коэффициент RN потенциала повреждения, превышающий 1, при помощи средства 417 инкрементации в ходе этапа Е60.

Согласно варианту осуществления, в случае, когда DeltaPN ≤ DeltaPMin, счетчик 405 не инкрементируют при помощи средства 417 инкрементации в ходе этапа Е60.

Согласно варианту осуществления, в случае, когда DeltaPN ≥ DeltaPMах, допустимое число NSOLL разрушающих воздействий давления P равно 0, что показано прямой MOD0 на фиг. 5. В этом случае счетчик 405 инкрементируют на «бесконечный» коэффициент RN потенциала повреждения (так как NSOLLN = 0) или на коэффициент, равный заданному значению REND достигнутого повреждения, которое произвольно выбирают очень большим, при помощи средства 417 инкрементации в ходе этапа Е60, и срок службы агрегата 130 считают полностью выбранным. Это заданное значение REND достигнутого повреждения выбирают, например, в виде конечного значения, превышающего или равного заранее определенному порогу SAL тревоги.

Согласно варианту осуществления изобретения, устройство 402 обработки содержит средство 418 тревожной сигнализации для передачи во внешнюю среду в ходе этапа Е8 тревожного предупреждения, следующего за этапом Е60, тревожного сообщения AL, когда совокупное число RNCUM коэффициентов RN потенциала повреждения превышает или равно заранее определенному порогу SAL тревоги, как показано на фиг. 7. Так, например, в случае, когда DeltaPN ≥ DeltaPMах, это приводит к передаче тревожного сообщения AL средством 418 тревожной сигнализации.

Таким образом, счетчик 405 учитывает различные переходные повышения/падения давления Р в агрегате 130 в течение его срока службы, приведенные в условия, эквивалентные контрольным условиям. Именно точный счетчик позволяет сделать вывод о состоянии механического повреждения агрегата 130, так как он позволяет сравнить допустимое число NSOLLN разрушающих воздействий давления P с числом NRef теоретически допустимых циклов, связанным с контрольной амплитудой DeltaPRef перепада давления.

Совокупность RNCUM коэффициентов RN потенциала повреждения, вычисляемая счетчиком 405, не обязательно является целым числом; совокупность RNCUM можно рассматривать как число разрушающих воздействий SOLLEND давления P, которым мог бы подвергаться агрегат 130, если воздействия SOLLEND происходят с контрольной амплитудой DeltaPRef перепада давления.

Согласно варианту осуществления изобретения, определенный порог SΔP повреждения превышает или равен 15% максимального и номинального гидравлического давления РМАХ гидравлического агрегата и меньше или равен 35% максимального и номинального гидравлического давления РМАХ. Определенный порог SΔP повреждения может, в частности, превышать или быть равным 20% РМАХ и может быть меньшим или равным 30% РМАХ. Например, определенный порог SΔP повреждения может быть по существу равен 25% РМАХ.

Определенный порог SΔP повреждения, модель MOD, DeltaPRef, NRef, DeltaPMin, DeltaPMax, SAL, первое заданное значение Р1 давления и второе заданное значение Р2 давления являются параметрами конфигурации способа и устройства 400 и записаны в памяти устройства 402 обработки. Вычисленные амплитуда DeltaPN и/или число NSOLLN и/или коэффициент RN и/или совокупность RNCUM сохраняются в памяти устройства 402 обработки, которую обновляют при каждом исполнении. Устройство 402 обработки может содержать выходной интерфейс 406 (который может быть дисплеем или другим устройством) для передачи во внешнюю среду в ходе выходного этапа Е7, следующего за этапом Е80 или Е60, в качестве выходных данных - вычисленные амплитуду DeltaPN и/или число NSOLLN и/или коэффициент RN и/или совокупность RNCUM, которая была вычислена и/или тревожное сообщение AL и, возможно, другие индикаторы, такие как определенный порог SΔP повреждения, модель MOD, DeltaPRef, NRef, DeltaPMin, DeltaPMax, SAL, первое заданное значение Р1 давления и второе заданное значение Р2 давления.

Согласно варианту осуществления изобретения, эти параметры конфигурации определяют заранее в зависимости от материалов гидравлического агрегата 130 и от его конструкции. Эти параметры конфигурации могут быть зафиксированы для одного и того же типа гидравлического агрегата 130 и/или для одного и того же типа летательного аппарата. Согласно варианту осуществления изобретения, определенный порог SΔP повреждения может меняться в течение срока службы агрегата 130.

Согласно варианту осуществления изобретения, первое заданное значение Р1 давления и второе заданное значение Р2 давления являются по существу нулевыми. Первое заданное значение Р1 давления может соответствовать значению давления гидравлического агрегата 130 при выключенном турбореактивном двигателе в начале полета или в режиме малого газа турбореактивного двигателя сразу после начала полета, и в этом случае первое заданное значение Р1 давления не является нулевым. Второе заданное значение Р2 давления может соответствовать значению давления гидравлического агрегата 130 при выключенном турбореактивном двигателе в конце полета или в режиме малого газа турбореактивного двигателя незадолго до конца полета, и в этом случае второе заданное значение Р2 давления не является нулевым.

Согласно варианту осуществления изобретения, представленному на фиг. 7 и 8, гидравлический агрегат 130 может не быть оснащен датчиком давления для измерения его гидравлического давления Р. В этом случае устройство 402 обработки содержит средство 407 оценки, чтобы в ходе этапа Е4 оценки, следующего за этапом Е1 приема и предшествующего этапу Е2 обнаружения, определять гидравлическое давление Р агрегата 130 на основании значений 408 другого гидравлического давления другого агрегата 131 летательного аппарата в зависимости от времени t, которые включены в данные 403 измерения и которые были измерены измерительным датчиком 133, предусмотренным на этом другом агрегате. Этот другой агрегат 131 может, например, входить в состав того же гидравлического контура 100, что и гидравлический агрегат 100, показанный на фиг. 2, при этом датчик 133 позволяет, например, измерять внутреннее давление масла газогенератора 13 газотурбинной установки 10 и предусмотрен на этом газогенераторе 13. Средство 407 оценки может содержать заранее записанную гидравлическую модель или заранее записанную функцию, позволяющие вычислять или прогнозировать гидравлическое давление Р агрегата 130 на основании значений 408 другого гидравлического давления другого агрегата 131. Преимуществом такого варианта является отсутствие какого-либо влияния на конструкцию, массу, эффективность и стоимость гидравлического агрегата.

Согласно другому, не показанному варианту осуществления изобретения, гидравлический агрегат 130 оснащен измерительным датчиком, позволяющим измерять напрямую гидравлическое давление Р гидравлического агрегата 130.

Может не доставать значений Р3 давления между присутствующими значениями давления, которые разделены по времени. Например, как показано на фиг. 9, в ходе цикла CYC давления может не доставать значений Р3 давления между моментом Т1 начала, соответствующим первому заданному значению Р1 давления, и присутствующим давлением Р после Р1 (или в другом не показанном случае - между присутствующим давлением Р до второго заданного значения Р2 давления и моментом Т2 конца, соответствующим второму заданному значению Р2 давления).

Согласно варианту осуществления изобретения, в ходе этапа Е5 проверки данных при помощи детектора 404 устройства 402 обработки вводят заменяющие данные Р4 давления, которые изменяются линейно, например, в виде только одной прямой, между этими присутствующими данными Р, Р1 или Р2 давления, например, между моментом Т1 начала, соответствующим первому заданному значению Р1 давления, и присутствующим давлением Р, как показано на фиг. 10 (или в другом вышеупомянутом случае при помощи устройства 402 обработки вводят заменяющие данные Р4 давления, которые изменяются линейно, например, в виде только одной прямой, между присутствующим давлением Р и моментом конца, соответствующим второму заданному значению давления).

Согласно варианту осуществления изобретения, способ содержит между этапом Е12 приема и этапом Е2 или Е4 этап Е5 проверки данных 403 или 504, например, чтобы обнаружить недостоверные данные, обнаружить недостающие данные и применить методы замены недостающих данных, как это было описано выше со ссылками на фиг. 9 и 10. Данные 403, 408 измерения эти данные могут включать в себя, кроме данных измерения давления Р и измерения времени t, серийный номер двигателя, число полетов, подсчитанное другим счетчиком турбореактивного двигателя, серийный номер контролируемого гидравлического агрегата, хронологию измерений давления Р.

Согласно варианту осуществления изобретения, способ содержит этап вычисления показателя надежности вычисленных амплитуды DeltaPN и/или числа NSOLLN и/или коэффициента RN и/или уже вычисленной совокупности RNCUM. Этот показатель надежности можно вычислять как цифровое значение, взвешенное по качеству данных 403 и/или 408, оцененному во время этапа Е2, или по числу недостающих данных.

Разумеется, вышеупомянутые варианты осуществления, признаки, возможности и примеры можно комбинировать между собой или выбирать независимо друг от друга.

Изобретение относится к устройству мониторинга срока службы по меньшей мере одного гидравлического агрегата летательного аппарата, подвергающегося перепадам гидравлического давления во время полета, содержащему интерфейс для приема данных измерения, характеризующих гидравлическое давление (Р). Согласно изобретению, устройство содержит устройство обработки, содержащее средство для обнаружения разрушающего воздействия (SOLLEND) давления (P), определяемого тем, что давление (Р) включает в себя повышение (ΔPAUG) давления, превышающее определенный порог (SΔP) повреждения, с последующим понижением (ΔPDIM) давления, превышающим порог (SΔP), средство вычисления амплитуды перепада давления, равной максимуму повышения (ΔPAUG) и понижения (ΔPDIM), средство для проецирования амплитуды на убывающую кривую или прямую модели повреждения, чтобы определить допустимое число воздействий, соответствующее амплитуде, средство для вычисления коэффициента потенциала повреждения, равного контрольному числу воздействий, поделенному на вычисленное допустимое число, средство для инкрементации счетчика совокупного учета коэффициентов на коэффициент. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Устройство (400) мониторинга срока службы по меньшей мере одного гидравлического агрегата (130) летательного аппарата, подвергающегося перепадам гидравлического давления (Р) во время полета, при этом устройство (400) содержит интерфейс (401) для приема данных (403, 408) измерения, характеризующих гидравлическое давление (Р) агрегата (130) в зависимости от времени (t) нахождения в полете,

отличающееся тем, что устройство (400) содержит:

устройство (402) обработки, содержащее средство (404) для обнаружения, на основании данных (403, 408) измерения, разрушающего воздействия (SOLLEND) давления (P), определяемого тем, что давление (Р) включает в себя повышение (ΔPAUG) давления, превышающее определенный порог (SΔP) повреждения, превышающий ноль, с последующим понижением (ΔPDIM) давления, превышающим определенный порог (SΔP) повреждения,

средство (414) вычисления амплитуды (DeltaPN) перепада давления, равной максимуму абсолютного значения повышения (ΔPAUG) давления разрушающего воздействия (SOLLEND) давления (P) и абсолютного значения понижения (ΔPDIM) давления разрушающего воздействия (SOLLEND) давления (P),

средство (415) для проецирования амплитуды (DeltaPN) перепада давления на убывающую заданную кривую (MOD) модели повреждения или на убывающую заданную прямую (MOD) модели повреждения, дающую допустимое число (NSOLL) разрушающих воздействий давления (P) в зависимости от амплитуды (DeltaPN) перепада давления, чтобы определить допустимое число (NSOLLN) разрушающих воздействий давления (P), соответствующее вычисленной амплитуде (DeltaPN) перепада давления,

вычислительное средство (416) для вычисления коэффициента (RN) потенциала повреждения, равного определенному контрольному числу (NRef) воздействий, поделенному на вычисленное допустимое число (NSOLLN) разрушающих воздействий давления (P),

средство (417) для инкрементации счетчика (405) совокупного учета (RNCUM) коэффициентов (RN) потенциала повреждения на вычисленный коэффициент (RN) потенциала повреждения.

2. Устройство по п. 1, отличающееся тем, что содержит средство (407) оценки для определения гидравлического давления (Р) агрегата на основании значений другого гидравлического давления другого гидравлического агрегата (131) летательного аппарата в зависимости от времени (t), которые включены в данные (408) измерения и которые были измерены измерительным датчиком (133), предусмотренным на этом другом агрегате (131).

3. Устройство по любому из пп. 1 или 2, отличающееся тем, что гидравлический агрегат содержит теплообменник (130), входящий в состав гидравлического контура (100) циркуляции гидравлической жидкости газотурбинной установки (10), при этом гидравлический контур (100) расположен в газовом потоке (52) второго контура газотурбинной установки (10), проходящем между гондолой (42) и корпусом (44) газотурбинной установки (10), для охлаждения гидравлической жидкости.

4. Устройство по любому из пп. 1-3, отличающееся тем, что определенный порог (SΔP) повреждения превышает или равен 15% максимального и номинального гидравлического давления (РМАХ) гидравлического агрегата и меньше или равен 35% максимального и номинального гидравлического давления (РМАХ).

5. Устройство по любому из пп. 1-4, отличающееся тем, что заданная убывающая кривая (MOD) модели повреждения включает в себя экспоненциальную или линейную убывающую кривую, дающую допустимое число (NSOLL) разрушающих воздействий давления (P) в зависимости от амплитуды (DeltaPN) перепада давления.

6. Устройство по любому из пп. 1-4, отличающееся тем, что заданная убывающая кривая (MOD) модели повреждения включает в себя часть убывающей кривой, зависящую от обратной величины амплитуды (DeltaPN) перепада давления, для получения допустимого числа (NSOLL) разрушающих воздействий давления (Р).

7. Устройство по любому из пп. 1-6, отличающееся тем, что устройство (402) обработки содержит средство (418) тревожной сигнализации для передачи тревожного сообщения (AL) во внешнюю среду, когда совокупность (RNCUM) коэффициентов (RN) потенциала повреждения счетчика (405) превышает или равна заранее определенному порогу (SAL) тревоги.

8. Способ мониторинга срока службы по меньшей мере одного гидравлического агрегата (130) летательного аппарата, подвергающегося перепадам гидравлического давления (Р) во время полета, при этом в ходе способа во время этапа (Е1) приема на приемном интерфейсе (401) получают данные (403, 408) измерения, характеризующие гидравлическое давление (Р) агрегата (130) в зависимости от времени (t) в полете,

отличающийся тем, что

на этапе (Е2) обнаружения при помощи устройства (402) обработки на основании данных (403, 408) измерения обнаруживают разрушающее воздействие (SOLLEND) давления (Р), определяемое по тому, что давление (Р) включает в себя повышение (ΔPAUG) давления, превышающее определенный порог (SΔP) повреждения, превышающий ноль, после которого следует понижение (ΔPDIM) давления, превышающее определенный порог (SΔP) повреждения,

на этапе (Е30) вычисления при помощи устройства (402) обработки вычисляют амплитуду (DeltaPN) перепада давления, равную максимуму абсолютной величины повышения (ΔPAUG) давления разрушающего воздействия (SOLLEND) давления (Р) и абсолютной величины понижения (ΔPDIM) давления разрушающего воздействия (SOLLEND) давления (Р),

на этапе (Е40) проецирования при помощи устройства (402) обработки проецируют амплитуду (DeltaPN) перепада давления на убывающую заданную кривую MOD) модели повреждения или на убывающую заданную прямую (MOD) модели повреждения, дающую допустимое число (NSOLL) разрушающих воздействий давления (Р) в зависимости от амплитуды (DeltaPN) перепада давления, чтобы определить допустимое число (NSOLLN) разрушающих воздействий давления (P), соответствующее вычисленной амплитуде (DeltaPN) перепада давления,

на другом этапе (Е50) вычисления при помощи устройства (402) обработки вычисляют коэффициент (RN) потенциала повреждения, равный определенному контрольному числу (NRef) воздействий, поделенному на вычисленное допустимое число (NSOLLN) разрушающих воздействий давления (Р),

на этапе (Е60) подсчета производят инкрементацию счетчика (405) совокупного учета (RNCUM) коэффициентов (RN) потенциала повреждения на вычисленный коэффициент (RN) потенциала повреждения.

9. Способ по п. 8, отличающийся тем, что в случае недостающих значений (Р3) давления среди присутствующих значений (Р1, Р2, Р) давления, которые разделены по времени, между этими присутствующими значениями (Р1, Р2, Р) давления вставляют заменяющие линейно изменяющиеся значения (Р4) давления.

10. Способ по п. 8 или 9, отличающийся тем, что данные (408) измерения включают в себя значения другого гидравлического давления другого гидравлического агрегата (131) летательного аппарата в зависимости от времени (t), которые были измерены измерительным датчиком (133), имеющимся на этом другом агрегате (131), перед этапом (Е1) приема,

при этом способ содержит этап (Е4) оценки, который следует за этапом (Е1) приема и предшествует этапу (Е2) обнаружения, и в ходе которого при помощи средства (407) оценки устройства (402) обработки оценивают гидравлическое давление (Р) агрегата на основании значений другого гидравлического давления другого агрегата (131) летательного аппарата.

11. Способ по любому из пп. 8-10, отличающийся тем, что гидравлический агрегат содержит теплообменник (130), входящий в состав гидравлического контура (100) циркуляции гидравлической жидкости газотурбинной установки (10), при этом гидравлический контур (100) расположен в газовом потоке (52) второго контура газотурбинной установки (10), проходящем между гондолой (42) и корпусом (44) газотурбинной установки (10), для охлаждения гидравлической жидкости.

12. Способ по любому из пп. 8-11, отличающийся тем, что определенный порог (SΔP) повреждения превышает или равен 15% максимального и номинального гидравлического давления (РМАХ) гидравлического агрегата и меньше или равен 35% максимального и номинального гидравлического давления (РМАХ).

13. Способ по любому из пп. 8-12, отличающийся тем, что заданная убывающая кривая (MOD) модели повреждения включает в себя экспоненциальную или линейную убывающую кривую, дающую допустимое число (NSOLL) разрушающих воздействий давления (P) в зависимости от амплитуды (DeltaPN) перепада давления.

14. Способ по любому из пп. 8-12, отличающийся тем, что заданная убывающая кривая (MOD) модели повреждения включает в себя часть убывающей кривой, зависящую от обратной величины амплитуды (DeltaPN) перепада давления, для получения допустимого числа (NSOLL) разрушающих воздействий давления (Р).

15. Способ по любому из пп. 8-14, отличающийся тем, что в ходе этапа (Е8) тревожного предупреждения, следующего за этапом (Е60) подсчета, при помощи устройства (402) обработки во внешнюю среду передают тревожное сообщение (AL), когда совокупность (RNCUM) коэффициентов (RN) потенциала повреждения счетчика (405) превышает или равна заранее определенному порогу (SAL) тревоги.

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ СИЛОВОГО АГРЕГАТА | 2008 |

|

RU2463466C2 |

| СПОСОБ МОНИТОРИНГА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ВО ВРЕМЯ РАБОТЫ В ПОЛЕТЕ | 2016 |

|

RU2708905C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ОПОРНОГО ПОДШИПНИКА ДВИГАТЕЛЯ | 2010 |

|

RU2558007C2 |

| US 8706428 B1, 22.04.2014 | |||

| US 20200049595 A1, 13.02.2020 | |||

| US 20200125123 A1, 23.04.2020. | |||

Авторы

Даты

2023-03-14—Публикация

2019-10-29—Подача