Изобретение относится к технологии получения пористых высококремнеземных стекол и может быть использовано для получения нанопористых матриц в форме массивных изделий (пластин, дисков) с магнитными свойствами, обусловленными присутствием в стекле магнитной фазы Fe3O4 (магнетит), которые могут найти применение при создании новых нанокомпозитных полупроводниковых материалов для нано-, микроэлектроники а также в качестве магнитных неорганических разделительных мембран для ультра-фильтрации, востребованных в медицинских и экологических технологиях.

Для оценки новизны и технического уровня заявленного решения рассмотрим ряд известных заявителю технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным изобретением признаков, известных из сведений, ставших общедоступными до даты приоритета изобретения.

Известен способ изготовления пористых тел из магнитных стекол, содержащих магнитные кристаллы с размерами около 100 нм по патенту США №4395271, который включает подготовку образца стекла, в котором в ходе термообработки происходит разделение по меньшей мере на две стекловидные фазы и по крайней мере на одну кристаллическую фазу. После чего образец подвергают травлению, в результате которого остается структура, содержащая магнитные кристаллы. Такие пористые магнитные тела особенно подходят для использования в биологических анализах. К основным недостаткам данного метода можно отнести высокую температуру синтеза (до 1650°С), выработку путем закалки, что не позволяет получать объемные изделия заданной формы, а также кристаллизацию побочных железосодержащих фаз помимо магнетита, а именно, немагнитного гематита (α-Fe2O3) и фаз кремнезема, преимущественно кристобалита. Следует отметить, что кристобалит можно отнести к «паразитным» фазам вследствие того, что его кристаллизация повышает хрупкость стекла и вызывает его разрушение, что делает невозможным получение массивных изделий. Также к недостаткам можно отнести введение в состав шихты дополнительных не самых дешевых компонентов (Cr2O3, V2O5, MoO3, TiO2, ZrO2) в качестве нуклеаторов кристаллизации магнетита.

Известен способ получения пористых стекол с магнитными свойствами по патенту США №4233169. Согласно этому способу исходное стекло (базовые составы, мас. %: 3-15 Na2O и/или K2O; 10-25 Fe2O3; 10-40 В2О3 и 34-70% SiO2 без/с добавкой 0-10 Al2O3, 0-10 СаО, 0-5 MnO, 0-5 CdO, 0-3 Li2O, 0-5 PbO, 0-5 MgO, 0-3 P2O5, 0-10 ZnO, 0-5 NiO, 0-5 CoO, 0-3 Cr2O3, 0-3 V2O3, 0-3 MoO3, 0-5 TiO2 и 0-5 ZrO2) синтезируют по методу варки из шихты на воздухе в течение 16 часов при 1400-1650°С с последующим отжигом и одностадийной термообработкой при 500°С в течение 69 ч, при 600°С в течение 60 ч либо двух-стадийной термообработкой при 700°С в течение 4 ч и 600°С в течение 60 ч для фазового разделения. Размолотые образцы в виде порошков (преимущественный размер фракции ≤2.4 микрона) обрабатывают в 0.5-3.0 N растворе HNO3 в течение 1÷3 ч при 95-100°С, несколько раз промывают водой с перемешиванием и с магнитной сепарацией между промывками. Затем порошок стекла обрабатывают в 0.5÷1.25 N растворе NaOH в течение 0.5÷1.25 ч при 20÷50°С, промывают в воде до рН ниже 8 с магнитной сепарацией между промывками. В результате получают высококремнеземный пористый материал, который имеет пористость 0.14÷0.75 см3/см3, средний радиус пор 17.5÷210 нм и может обладать коэрцитивной силой (Нс=16÷304 эрстед) за счет присутствия железосодержащих кристаллитов размером ≤(50÷100) нм. Такой материал применяется в биохимическом анализе для иммобилизации биологических компонентов.

Существенным недостатком способов, указанных в патентах США №4395271 и США №4233169, не позволяющим решить поставленную нами задачу, является то, что пористое стекло получается в виде порошка, что ограничивает возможности его практического использования, в частности, в технологиях нано-, микроэлектроники.

Известен патент РФ №2720259, в котором используется железосодержащее силикатное стекло состава 15 K2O-20 Fe2O3-65 SiO2 мол. %, синтезированное методом варки из шихты в электрической силитовой печи на воздухе при температурах 1490-1520°С в платиновом тигле в течение 2 часов. После синтеза стекло отжигают в электрическом муфеле на воздухе при 550°С в течение 2 часов для снятия закалочных напряжений с последующим охлаждением с печью до комнатной температуры, после чего осуществляют ионный обмен между щелочными катионами стекла К+ и катионами солевого расплава нитрата натрия (NaNO3) и лития (LiNO3) для формирования пористой структуры, для чего в тигель насыпают нитрат натрия и лития и помещают туда пластину стекла, затем тигель устанавливают в холодную муфельную печь и нагревают до температуры 350-450°С с изотермической выдержкой в течение 6-24 часов, после чего извлекают из расплава образец стекла, который после остывания на воздухе отмывают от остатков соли в горячей воде и высушивают в сушильном шкафу при температуре 50-70°С в течение 2-3 часов. Для описанного способа характерна энергозатратность при получении исходного стекла. Также недостатком данного способа является трудоемкость и сложность работы с использованием солевых расплавов, удорожание и ресурсозатратность синтеза, связанные с тем, что каждая операция ионообменной обработки стекла требует новой порции расплавов нитратов натрия и лития при высокой стоимости LiNO3. Кроме того, описанный способ приводит, наряду с трудно контролируемым формированием полимодальной пористой структуры в стекле (микро-, мезо-, макро поры), также и к образованию крупных трещин микронных размеров, что затрудняет получение пористых стекол с воспроизводимыми характеристиками.

Известен способ получения пористых стекол с магнитными свойствами по патенту РФ №2540754. Согласно этому способу исходное железосодержащее щелочноборосили-катное стекло состава (по синтезу, мас. %): 5 Na2O, 15 В2О3, 60 SiO2, 20 Fe2O3 (мол. %: 5.68 Na2O, 15.17 B2O3, 70.33 SiO2, 8.82 Fe2O3) синтезируют методом варки из шихты в электрической силитовой печи на воздухе при температурах 1540-1560°С в платиновом тигле с периодическим механическим перемешиванием расплава платиновой мешалкой со скоростью 50-60 об/мин. Общее время варки составляет 10 часов; общее время перемешивания расплава - 5 часов. По окончании варки производится отливка расплава на металлическую плиту, подогретую до 60-80°С. После отливки стекло отжигают: после кратковременной изотермической выдержки (10-15 мин) в электрическом муфеле на воздухе при 600°С стекло охлаждают до комнатной температуры со скоростью 3 град./мин. Затем проводят специальную тепловую обработку отожженного стекла - изотермическую выдержку при температуре 550°С в течение 130-150 часов с целью получения двухфазного стекла со взаимопроникающими фазами, одна из которых является химически нестойкой. Далее получают высококремнеземное пористое стекло с магнитными свойствами, путем выдержки двухфазного стекла в 3 М растворе минеральных кислот (HCl, HNO3) при температуре 50÷100°С. Затем осуществляют промежуточную дополнительную выдержку в 0.5 М растворе KOH при 20°С в течение 0.5-6 часов в зависимости от толщины образца и многостадийную промывку в дистиллированной воде и комбинированную сушку в воздушной атмосфере при температурах 20÷120°С. Полученное пористое стекло обладает объемом пор 0.2÷0.6 см3/см3 и средним диаметром пор 5÷60 нм.

Данному аналогу присуща совокупность признаков, наиболее близкая к совокупности существенных признаков изобретения, в связи с чем данное известное техническое решение выбрано в качестве прототипа заявляемого изобретения.

Недостатком данного способа являются относительно большие энергозатраты при синтезе исходного железосодержащего натриевоборосиликатного стекла, обусловленные высокой температурой (1540-1560°С) и длительностью (10 часов) варки, высокой температурой отжига (600°С) исходного стекла, а также большой продолжительностью тепловой обработки (130-150 часов) при 550°С, использованной для инициации фазового разделения и формирования в стекле двухкаркасной структуры. Помимо этого, указанный в прототипе способ включает двух стадийную последовательную химическую обработку двухфазного стекла в водных растворах кислоты и щелочи с промежуточной многостадийной промывкой и дополнительную стадию сушки при 120°С. Все эти факторы в совокупности увеличивают энергетические затраты на производство пористых стекол.

Задачей изобретения является создание менее энерго- и ресурсозатратного способа получения пористого стекла в форме массивных изделий (пластин, дисков) толщиной ≤1 мм, содержащего ферримагнитную фазу магнетита с сохранением оптимальных размеров кристаллитов (20 нм), среднего объема пор 0.35 см3/см3 и среднего диаметра мезопор (~4-5 нм).

Сущность заявляемого изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения магнетитсодержащего пористого стекла путем термообработки натриевоборосиликатного стекла, однократного химического травления двухфазного стекла в водном 3М растворе кислоты при кипячении, многостадийной промывки в дистиллированной воде и комбинированной сушки в воздушной атмосфере при температурах 20÷120°С, характеризующийся тем, что в состав базового щелочноборосиликатного стекла, содержащего 65-70 мол. % SiO2, вводят Fe2O3 в количестве 6-8 мол. % (13.4-17.5 мас. %), проводят его синтез методом варки из шихты при температуре, в зависимости от содержания Fe2O3 и SiO2, равной 1400-1500°С, в течение 5 ч, с постоянным механическим перемешиванием, после чего отжиг стекла проводят при 530°С и термообработку при 550°С в течение 24-96 часов.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Кроме того, заявленное техническое решение характеризуется наличием дополнительного факультативного признака, а именно:

- в качестве травящего раствора используют водный 3 М раствор HCl;

- в качестве травящего раствора используют водный 3 М раствор HNO3.

Технический результат, достигаемый при использовании заявленного способа, заключается в обеспечении ресурсо- и энергосберегающих условий получения выживающих образцов пористого стекла (в виде пластин, дисков) с заданными размерами пор и формирования в них кристаллических кластеров магнетита оптимальных размеров нанометрового диапазона, для чего в заявленном способе одновременно включают несколько факторов на стадии получения двухфазного стекла: уменьшение содержания SiO2 в двухфазном стекле, увеличение содержания Na2O, уменьшение температуры варки исходного стекла в зависимости от содержания Fe2O3 и SiO2, на 40÷160°С меньше, чем в прототипе, уменьшение длительности варки в 2 раза, уменьшение температуры отжига исходного стекла на 70°С, уменьшение длительности термообработки стекла на 54÷126 часов при температуре, необходимой для достижения фазового равновесия в стекле с двухкаркасной структурой, что в совокупности уменьшает энергозатраты на получение исходного двухфазного стекла на 20÷70% (в зависимости от состава).

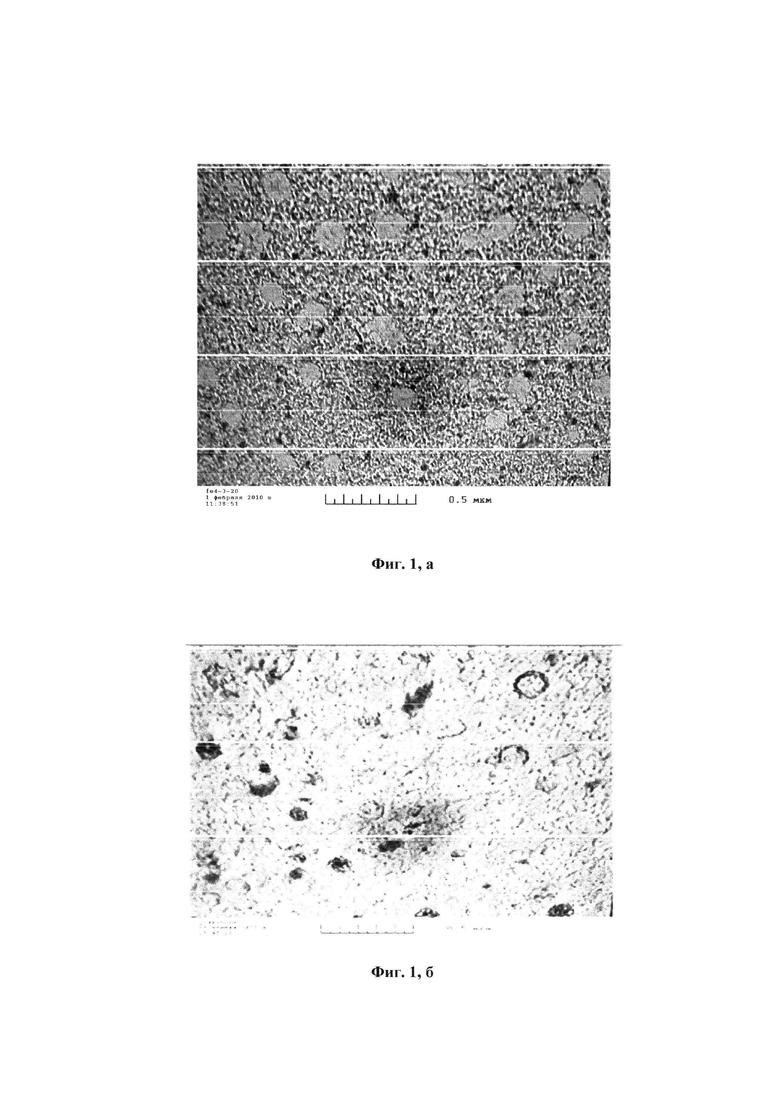

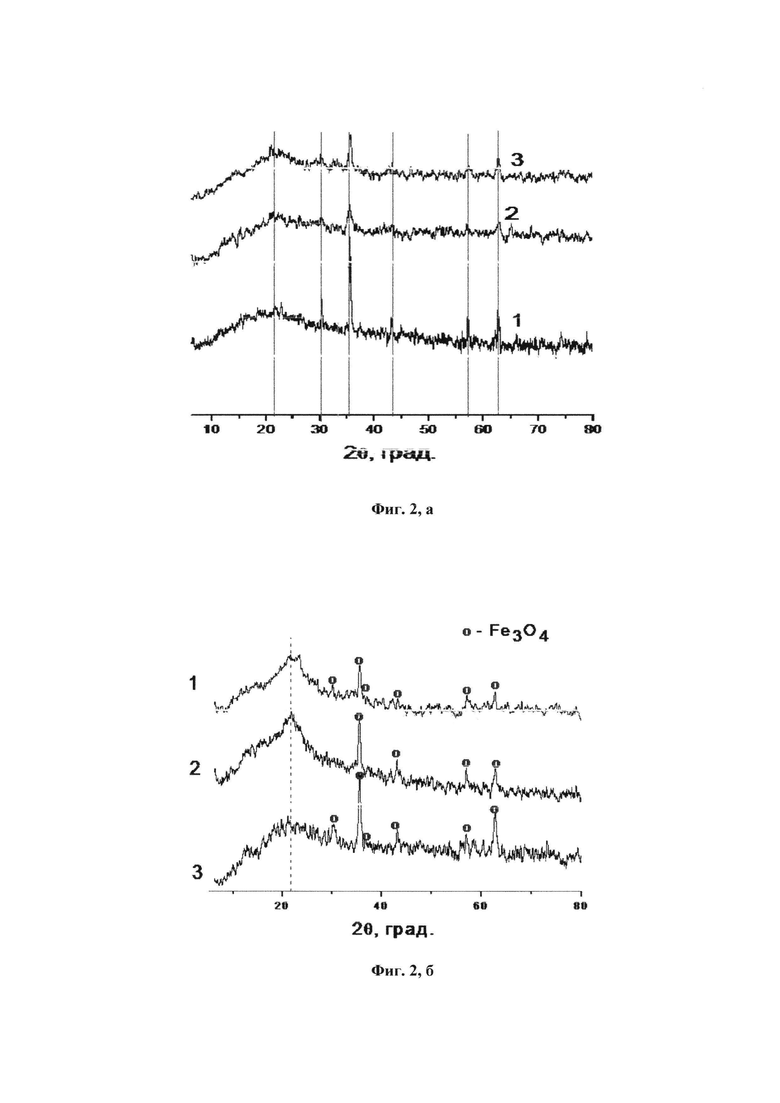

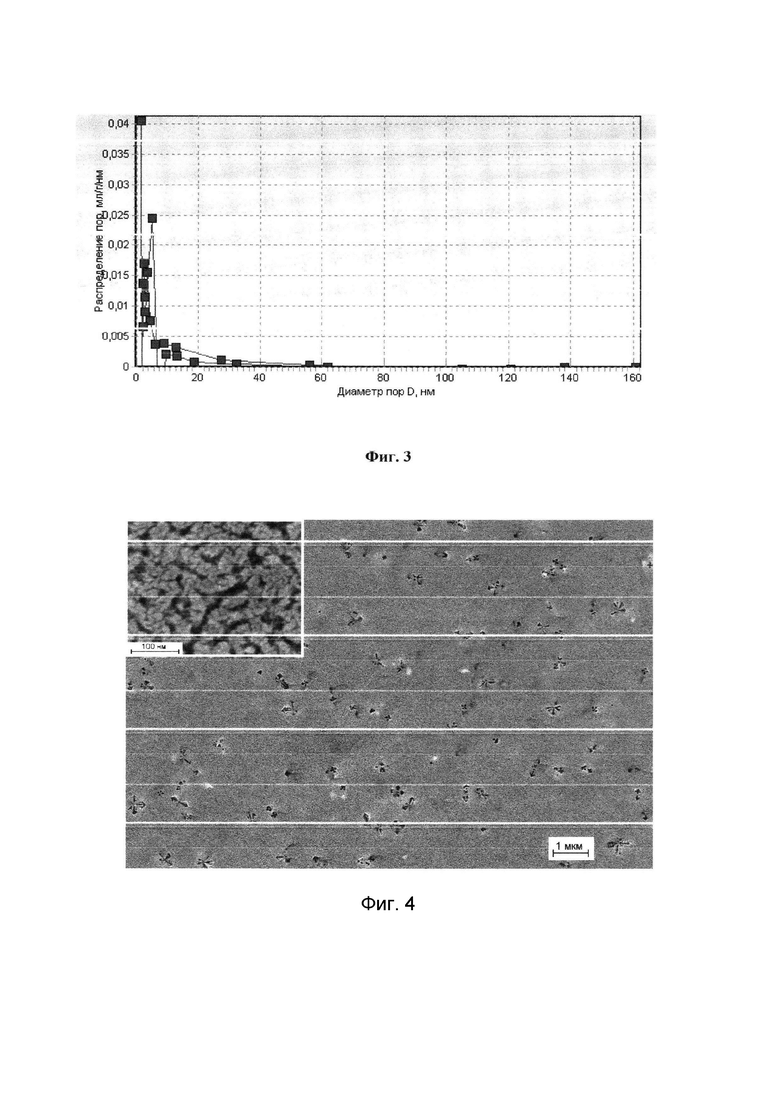

Сущность изобретения поясняется иллюстрирующими материалами, где на фиг. 1-3 представлены данные прототипа [4] - электронные микрофотографии двухфазного стекла (фиг. 1,а) и полученного из него пористого стекла (фиг. 1,б), свидетельствующие о том, что в результате тепловой обработки стекла при 550°С в течение 144 часов в двухфазном стекле формируется равновесная явно выраженная двухкаркасная структура, образованная взаимопроникающими кремнеземной и химически нестойкой щелочноборатной фазами с равномерным распределением однородных по размеру включений железосодержащей фазы, которые сохраняются в пористом стекле; дифрактограммы образцов двухфазных стекол с разным содержанием Fe2O3 (фиг. 2,а) и пористых стекол (фиг. 2,б), свидетельствующие о том, что наноразмерная кристаллическая фаза магнетита, которая присутствует в исходном двухфазном стекле, сохраняется после его сквозного химического травления в образцах пористых стекол; результаты исследования параметров пор пористого стекла методом тепловой десорбции азота при 77 К (функция распределения пор по размерам - фиг. 3), которые свидетельствуют о том, что пористое стекло, полученное в результате выдержки двухфазного стекла в водном растворе минеральной кислоты обладает пористой структурой со следующими параметрами: средний диаметр D ~ 5 нм и пористость W ~ 30%; на фиг. 4-7 представлены характеристики образцов стекол, синтезированных по заявленному способу.

Способ осуществляют следующим образом.

Исходные железосодержащие натриевоборосиликатные стекла состава (по синтезу, мол. %): 5-6 Na2O, 16-21 В2О3, 65-70 SiO2, 6-8 Fe2O3 синтезируют методом варки из шихты в электрической силитовой печи на воздухе при температуре 1400÷1500°С в платиновом тигле с постоянным механическим перемешиванием расплава платиновой мешалкой со скоростью 50-60 об/мин. в течение от 2 до 3 часов. Например, в случае стекол состава (по синтезу, мол. %): 6 Na2O, 16 В2О3, 70 SiO2, 8 Fe2O3 или 6 Na2O, 21 B2O3, 65 SiO2, 8 Fe2O3, общее время варки составляет 5 или 4.5 часа; общее время перемешивания расплава - 3 и 2 часа соответственно.

Исходными реагентами для приготовления шихты являются:

Кислота кремневая безводная (либо кварцевый песок) - о.с.ч.;

Кислота борная - х.ч.;

Натрий углекислый - х.ч.;

Оксид железа III - ч.д.а.

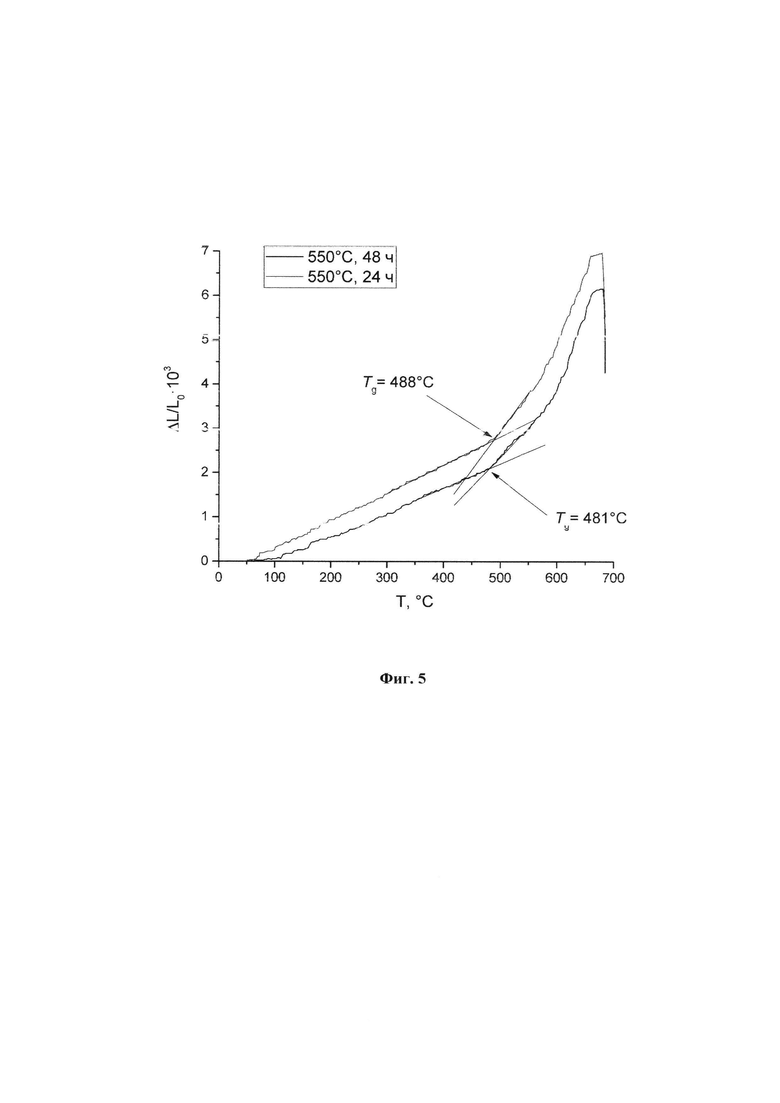

По окончании варки производится отливка расплава на металлическую плиту, подогретую до 60-80°С. После отливки стекло отжигают: после кратковременной изотермической выдержки (5 мин) в электрическом муфеле на воздухе при 530°С стекло охлаждают до комнатной температуры со скоростью 3 град./мин. Затем проводят специальную тепловую обработку отожженного стекла - изотермическую выдержку при температуре 550°С в течение 24-96 часов с целью получения двухфазного стекла со взаимопроникающими фазами, одна из которых является химически нестойкой. Контроль за параметрами структуры фаз в термообработанном стекле осуществляется с помощью сканирующей электронной микроскопии на приборе Carl Zeiss NVision-40.

Для достижения поставленной цели подбирают составы и такие режимы синтеза и термообработки стекол, которые позволяют получить двухфазное стекло с необходимой двухкаркасной структурой, содержащей включения нанокристаллов магнетита без сопутствующей кристаллизации фаз кремнезема, которое в условиях кислотного травления пригодно для получения выживающих объемных образцов пористых стекол.

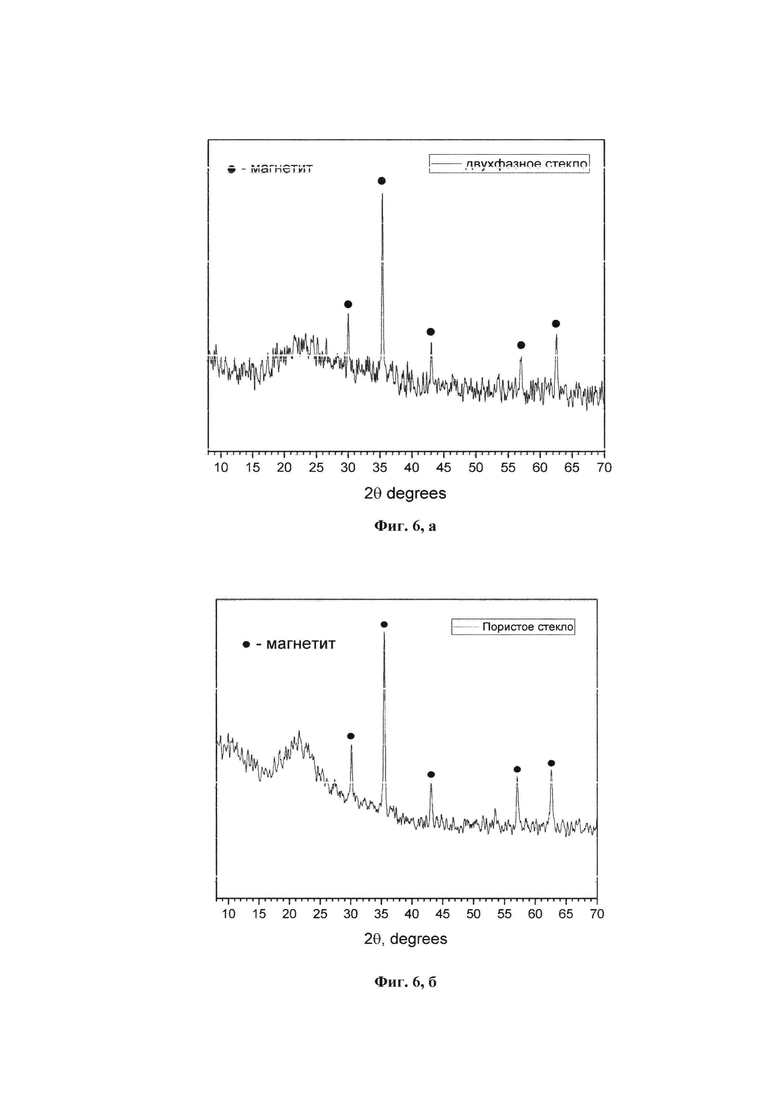

Термообработанные по указанному режиму стекла обладают ликвационной структурой со взаимопроникающими фазами, диаметр ликвационных каналов составляет в среднем 30 нм (фиг. 4), при этом для достижения фазового равновесия при 550°С достаточно проводить изотермическую выдержку стекла в течение 24-96 часов (фиг. 5). Термообработка стекла вызывает объемную кристаллизацию с равномерным распределением включений магнетита (от 50 до 280 нм, средние размеры 100 нм). Размеры области когерентного рассеяния (ОКР) по данным рентгенофазового анализа (РФА) составляют 20 нм. Почти 80% от всего введенного Fe2O3 кристаллизуется в форме магнетита (фиг. 6,а).

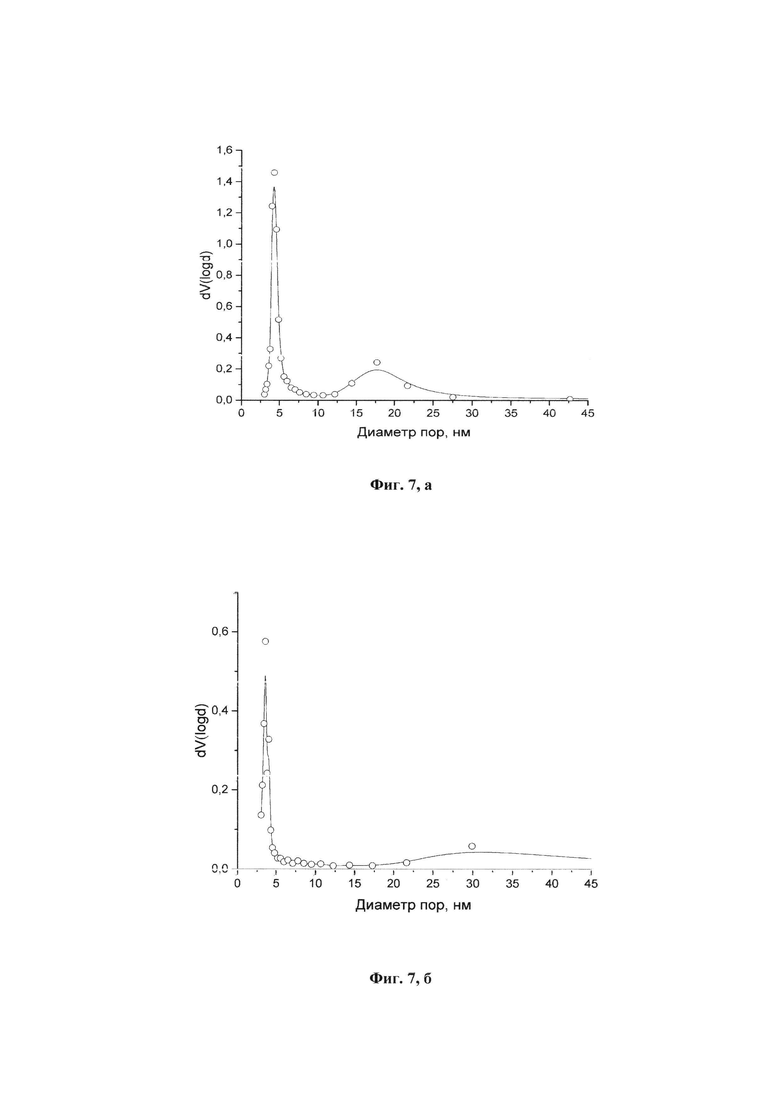

Затем проводят резку блоков двухфазного стекла на электрической пиле с алмазным кругом на заготовки в форме плоскопараллельных пластин или дисков заданного размера, их шлифовку и полировку. Полированные заготовки двухфазных стекол выдерживают в водных 3 М растворах НСl при кипячении для получения пористых стекол. Длительность обработки двухфазного стекла в растворе кислоты зависит от толщины заготовок. Например, в случае образцов толщиной 1 мм время кислотной обработки составляет 2÷5 часов. Полученные образцы пористых стекол промывают в дистиллированной воде при комнатной температуре в течение 3-5 суток с ежесуточной сменой воды. После промывки образцы пористых стекол сушат на фильтре на воздухе при комнатной температуре в течении 1 суток и затем в электрическом воздушном термостате с изотермической выдержкой при 120°С в течение 1 часа. В результате получают образцы пористых стекол, которые обладают следующими параметрами порового пространства: объем пор (V) - 0.26 см3/г, пористость (W) - 35%, площадь удельной поверхности (Sуд) - 125-144 м2/г. При этом преимущественный размер среднего диаметра пор составляет 4-5 нм, о чем свидетельствуют типичные функции распределения пор по размерам в пластинах пористых стекол (фиг. 7), полученных из двухфазных стекол с разным содержанием SiO2: фиг. 7, а -65 мол. % SiO2 (на примере стекла состава 6 Na2O, 21 В2О3, 65 SiO2, 8 Fe2O3, термообработанного при 550°С в течение 24 часов); фиг. 7, 6 - 70 мол. % SiO2 (на примере стекла состава 6 Na2O, 16 В2О3, 70 SiO2, 8 Fe2O3, термообработанного при 550°С в течение 96 часов). Измерение и анализ текстурных параметров пористых стекол осуществляли с помощью с помощью прибора «QuantachromeNOVA 1200е» фирмы «QuantachromeInstruments, USA». Высушенные образцы пористых стекол хранят в бюксах в эксикаторе с осушителем (например, CaCl2)

Наноразмерная кристаллическая фаза магнетита, которая присутствует в исходном двухфазном стекле (Фиг. 6,а), сохраняется после его сквозного химического травления в образцах пористых стекол (Фиг. 6,б). Измерение и контроль параметров структуры синтезированных материалов проводили с помощью рентгенофазового анализа на рентгеновских дифрактометре ДРОН-3, НПО «Буревестник», Россия, излучение CuKα, с использованием базы данных PDF-2.

Таким образом, заявленный способ позволяет получить мезопористые высококремнеземные магнетитсодержащие стекла со средним размером пор 4-5 нм в форме массивных изделий (пластин, дисков), содержащие кристаллиты магнетита размером 20 нм, наличие которого придает стеклу магнитные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ПОРИСТОГО СТЕКЛА С МАГНИТНЫМИ СВОЙСТВАМИ | 2013 |

|

RU2540754C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МУЛЬТИФЕРРОИКА НА ОСНОВЕ ФЕРРОМАГНИТНОГО ПОРИСТОГО СТЕКЛА | 2015 |

|

RU2594183C1 |

| Способ получения пористого стекла с магнитными свойствами | 2019 |

|

RU2720259C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЬТИФЕРРОИКОВ НА ОСНОВЕ ФЕРРОМАГНИТНОЙ СТЕКЛОМАТРИЦЫ | 2019 |

|

RU2747496C2 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЬТИФЕРРОИКОВ МЕТОДОМ ПРОПИТКИ НА ОСНОВЕ ФЕРРОМАГНИТНОЙ СТЕКЛОМАТРИЦЫ | 2019 |

|

RU2721609C1 |

| Способ получения стеклообразных магнитных композиционных материалов (СМКМ) с двумя магнитными подсистемами (FeO/MnO) | 2023 |

|

RU2810343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНОГО ВИСМУТСОДЕРЖАЩЕГО КВАРЦОИДНОГО МАТЕРИАЛА НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМНОГО ПОРИСТОГО СТЕКЛА | 2015 |

|

RU2605711C2 |

| ФЕРРОМАГНИТНОЕ СТЕКЛО | 2001 |

|

RU2195437C2 |

| Способ получения кварцоидного стекла и кварцоидное стекло | 1979 |

|

SU895942A1 |

| АВАНТЮРИНОВОЕ СТЕКЛО | 2001 |

|

RU2212380C2 |

Изобретение относится к технологии высококремнеземных пористых стёкол - магнитных матриц, которые могут найти применение при создании новых нанокомпозитных полупроводниковых материалов для нано-, микроэлектроники а также в качестве магнитных неорганических разделительных мембран для ультрафильтрации, востребованных в медицинских и экологических технологиях. Пористые стёкла получают путем сквозного химического травления двухфазного натриевоборосиликатного стекла, содержащего 65-70 мол.% SiO2 и 5-6 мол.% Na2O, в состав которого вводят Fe2O3 в количестве 6-8 мол.%. Синтез исходного стекла осуществляют методом варки из шихты при температуре 1400-1500°С в зависимости от содержания SiO2 в течение 2-3 часов с последующим отжигом при 530°С. Для фазового разделения проводят термообработку стекла при 550°С в течение 24-96 часов. Двухфазное стекло выдерживают в водном 3М растворе соляной кислоты при кипячении и промывают в дистиллированной воде. Далее проводят комбинированную сушку в воздушной атмосфере при температурах 20÷120°С. Технический результат изобретения заключается в снижении ресурсо- и энергозатрат при получении железосодержащих пористых стекол с объемной пористостью 35-40%, средним диаметром пор 4-5 нм в форме пластин толщиной ≤1 мм, содержащих магнетит Fe3O4 с размерами кристаллитов ~ 20 нм. 2 з.п. ф-лы, 11 ил.

1. Способ получения магнетитсодержащего пористого стекла путем термообработки железосодержащего натриевоборосиликатного стекла, однократного химического травления двухфазного стекла в водном 3М растворе кислоты при кипячении, многостадийной промывки в дистиллированной воде и комбинированной сушки в воздушной атмосфере при температурах 20÷120°С, отличающийся тем, что в состав базового натриевоборосиликатного стекла, содержащего 65-70 мол. % SiO2, вводят Fe2O3 в количестве 6-8 мол. %, проводят его синтез методом варки из шихты при температуре, равной 1400-1500°С, в течение 5 ч с постоянным механическим перемешиванием, после чего отжиг стекла проводят при 530°С и термообработку при 550°С в течение 24-96 часов.

2. Способ по п. 1, отличающийся тем, что в качестве травящего раствора используют водный 3М раствор HCl.

3. Способ по п. 1, отличающийся тем, что в качестве травящего раствора используют водный 3М раствор HNO3.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ПОРИСТОГО СТЕКЛА С МАГНИТНЫМИ СВОЙСТВАМИ | 2013 |

|

RU2540754C1 |

| Щелевая паровая форсунка | 1926 |

|

SU5705A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МУЛЬТИФЕРРОИКА НА ОСНОВЕ ФЕРРОМАГНИТНОГО ПОРИСТОГО СТЕКЛА | 2015 |

|

RU2594183C1 |

| US 4233169 A1, 11.11.1980 | |||

| US 6576353 B1, 10.06.2003. | |||

Авторы

Даты

2023-03-14—Публикация

2022-06-27—Подача