Изобретение касается измельчительного барабана для режуще-сепарирующего устройства согласно признакам, указанным в ограничительной части п.1 формулы изобретения. Кроме того, изобретение реализовано в режуще-сепарирующем устройстве.

Режуще-сепарирующие устройства, содержащие измельчительные барабаны, часто применяются в пищевой промышленности, в частности для измельчения и дальнейшей переработки мяса. При переработке мяса, например, в колбасные изделия в пищевой промышленности представляют интерес, в частности, мышечные группы постного мяса, имеющие низкую долю коллагеновой ткани. Однако перерабатываемое мясо обычно дополнительно пронизано жировой тканью, коллагеновой тканью и сухожилиями, что во время измельчения должно по возможности полностью отсортировываться и удаляться из цикла переработки.

Для удаления нежелательных компонентов служат, например, режуще-сепарирующие устройства соответственно DE 10 2017 003 406 A1, имеющие измельчительный барабан, имеющий установленный в нем с возможностью вращения подающий шнек. Этот измельчительный барабан имеет множество радиально ориентированных режущих отверстий. Перерабатываемый пищевой продукт через входное отверстие подается в измельчительный барабан, в котором более мягкие доли перерабатываемого пищевого продукта за счет передаваемого подающим шнеком на пищевой продукт давления вытесняются в режущие отверстия, отделяются в виде колбасок пищевого продукта и выдавливаются из измельчительного барабана через режущие отверстия. При этом речь идет о желательном для дальнейшей переработки компоненте пищевого продукта. Сухожильный материал, а также не используемые твердые вещества не принимают участия в процессе измельчения и выходят из измельчительного барабана через расположенное на конце выпускное отверстие. Однако оказалось, что большая доля перерабатываемого пищевого продукта измельчается не на этапе разделения, а при раздавливании, из-за чего производительность резания режуще-сепарирующего устройства, а также качество желательного компонента пищевого ухудшены.

Лежащая в основе изобретения задача состояла, следовательно, в улучшении измельчительного барабана таким образом, чтобы были значительно улучшены производительность резания режуще-сепарирующего устройства, а также качество желательного компонента пищевого продукта.

Задача в соответствии с изобретением решается с помощью признаков п.1 формулы изобретения. Режущие отверстия выходят на внутренней стенке измельчительного барабана и при эксплуатации режуще-сепарирующего устройства совершают преобладающую часть работы резания перерабатываемого пищевого продукта.

Расположенный между режущей и втягивающей кромкой отверстия подводящий канал расположен ниже уровня внутренней стенки измельчительного барабана. Подводящий канал всегда открыт внутрь указанного участка напорного корпуса. Предпочтительно подводящий канал выполнен в виде вогнутой относительно внутренней стенки выемки, которая, в частности, имеет закругленный или многоугольный контур поперечного сечения. Измельчаемый пищевой продукт во время эксплуатации режуще-сепарирующего устройства сначала через втягивающую кромку отверстия попадает в подводящий канал. Благодаря этому измельчаемый пищевой продукт находится на уровне ниже режущей кромки отверстия, так что только при полном наполнении режущего отверстия и образовании находящейся в нем колбаски пищевого продукта избыточный пищевой продукт подается через режущую кромку отверстия, отделяется от мясной колбаски и подводится к одному из следующих режущих отверстий.

Для высококачественной картины резания желательного пищевого продукта и высокой производительности резания необходимо, чтобы измельчаемый пищевой продукт подпирался на внутренней стенке передаваемым подающим шнеком вращательным движением, и это вращательное движение преобразовывалось в как можно более прямолинейное движение вперед в направлении выходного отверстия. Пониженные подводящие каналы обеспечивают возможность длительного механического подпирания и движения вперед измельчаемого пищевого продукта с результатом более высокого давления внутри измельчаемого пищевого продукта и образования более длинных мясных колбасок в режущих отверстиях.

Предпочтительно подводящий канал ориентирован осепараллельно продольной оси барабана указанного участка напорного корпуса. Благодаря этому осуществляется особенно благоприятное заполнение режущих отверстий, так как измельчаемый пищевой продукт совершает по возможности осевое движение продвижения в направлении выходного отверстия, в результате чего получается особенно высокое давление в измельчаемом пищевом продукте. Помимо этого, подводящий канал и вместе с тем также находящийся в нем измельчаемый пищевой продукт попадает на режущую кромку отверстия в центре, так что поддерживается максимальное наполнение режущего отверстия, и до достижения полного наполнения режущего отверстия с образованием соответствующей колбаски пищевого продукта измельчаемый пищевой продукт почти не вытесняется в сторону от соответствующего режущего отверстия.

Подводящий канал может иметь осевую длину, которая соответствует 5%-20% сформированного на внутренней стенке диаметра режущих отверстий. Такого соотношения между диаметром режущих отверстий и осевой длиной подводящего канала хватает для достаточного подпирания измельчаемого пищевого продукта вращением вместе с подающим шнеком. С другой стороны, предложенная осевая длина подводящего канала допускает еще достаточно малое расстояние между режущими отверстиями в осевом направлении и вместе с тем достаточное количество режущих отверстий в указанном участке напорного корпуса измельчительного барабана. Количество режущих отверстий тоже является решающим для производительности резания режуще-сепарирующего устройства.

Оказалось особенно благоприятным, если подводящий канал имеет относительно внутренней стенки глубину от 0,5 мм до 4,0 мм. Такая глубина в достаточной мере поддерживает подпирание измельчаемого пищевого продукта. Меньшая глубина подводящего канала не может способствовать достаточному подпиранию измельчаемого пищевого продукта, в отличие от чего еще более глубокий подводящий канал, в зависимости от свойств измельчаемого пищевого продукта, не наполняется достаточным образом. Помимо этого, еще более глубокие подводящие каналы хуже чистятся.

Подводящий канал должен иметь в окружном направлении максимальную ширину, которая соответствует сформированному на внутренней стенке диаметру режущих отверстий. Таким образом также максимизируется степень наполнения каждого режущего отверстия измельчаемым пищевым продуктом.

Рациональным образом подводящий канал конически расширен от втягивающей кромки отверстия в направлении режущей кромки отверстия. Это достигается, например, эллиптически сформированной втягивающей кромкой отверстия, максимальный диаметр которой ориентирован по продольной оси барабана. Эта конфигурация может достигаться, например, односторонним расширением режущего отверстия в направлении входного отверстия, например, посредством стоящей наклонно фрезерной головки.

Целесообразным образом подводящий канал, начиная от уровня внутренней стенки, в направлении оси отверстия соответствующего режущего отверстия опускается наклонно посредством вводного скоса. Отсюда получается то преимущество, что измельчаемый пищевой продукт по возможности полностью скользит с внутренней стенки в подводящий канал и оттуда подводится к режущему отверстию.

Предпочтительно режущие отверстия ориентированы наклоненными относительно внутренней стенки осями отверстий под углом. Из наклоненных осей отверстия режущих отверстий в переходной области режущего отверстия и внутренней стенки получается особенно острая, режущая кромка отверстия, имеющая угол заострения меньше 90°. На противоположной стороне режущей кромки отверстия режущее отверстие имеет, в отличие от этого, втягивающую кромку отверстия и присоединяющийся к ней подводящий канал, в который входит перерабатываемый пищевой продукт, попадает при этом под уровень режущей кромки отверстия и, пока режущее отверстие еще не наполнено колбаской пищевого продукта, благодаря выступающей в осевом направлении режущей кромке отверстия не может выходить за нее. Благодаря комбинации заглубленного подводящего канала и наклоненной оси отверстия осуществляется почти полное наполнение каждого режущего отверстия. Только избыточный перерабатываемый пищевой продукт, который больше не проходит в уже наполненное режущее отверстие, переходит за режущую кромку отверстия и продолжает подаваться внутри измельчительного барабана к какому-либо из других режущих отверстий.

Предпочтительным образом угол наклоненной оси отверстия расположен на обращенной от входного отверстия измельчительного барабана стороне режущего отверстия между его осью отверстия и внутренней стенкой. Под этим углом ось отверстия наклонена в направлении входного отверстия измельчительного барабана. В осевом направлении измельчительного барабана целесообразным образом его радиус совпадает с осью отверстия, другими словами, ось отверстия пересекает в радиальном направлении проходящую через указанный участок напорного корпуса продольную ось барабана. Поэтому каждое режущее отверстие может иметь на внутренней стенке участка напорного корпуса обращенную к выходному отверстию режущую кромку отверстия и обращенную к входному отверстию втягивающую кромку отверстия.

Так как перерабатываемый пищевой продукт от входного отверстия продвигается через измельчительный барабан в направлении выходного отверстия, режущая кромка отверстия выполнена на обращенной от входного отверстия измельчительного барабана стороне режущего отверстия и, таким образом, направлена навстречу основному направлению движения перерабатываемого пищевого продукта. Отсюда получается чистый разделительный рез без значительного сдавливания перерабатываемого пищевого продукта.

Предпочтительно угол осей отверстий составляет от 60° до 88°, особенно предпочтительно 65°-85°, в высшей степени предпочтительно 70°-80°. Чем меньше первый угол, тем острее образованная им режущая кромка отверстия, благодаря чему получается особенно высокая производительность резания при высоком качестве желательного для дальнейшей переработки компонента пищевого продукта. Однако при меньшем первом угле сокращается также обусловленный износом срок службы измельчительного барабана.

Рациональным образом оси отверстий ориентированы таким образом, что режущая кромка отверстия выполнена между внутренней стенкой и осью отверстия выполнена с указанным углом. Угол заострения режущей кромки отверстия соответствует указанному углу соответствующей оси отверстия.

В осевом направлении и/или в окружном направлении кромки отверстий соседних режущих отверстий могут быть ориентированы, накладываясь друг на друга. Это позволяет избегать образования мостиков и подачи части перерабатываемого пищевого продукта сквозь указанный участок напорного корпуса без контакта с режущим отверстием. Благоприятным образом расположенные в осевом направлении друг за другом режущие отверстия ориентированы со сдвигом друг относительно друга в окружном направлении с углом сдвига от 3° до 9°, особенно предпочтительно 4°-8°, в высшей степени предпочтительно 5°-7°.

Изобретение реализовано также в режуще-сепарирующем устройстве, имеющем предлагаемый изобретением измельчительный барабан, при этом в измельчительном барабане установлен с возможностью вращения подающий шнек, включающий в себя вал шнека, имеющий по меньшей мере один спиралеобразно сформированный на нем виток шнека, который в смонтированном положении имеет переднюю боковую поверхность для транспортировки сдвигом пищевого продукта, расположенную на противоположной стороне заднюю боковую поверхность, а также на своем дистальном конце между передней боковой поверхностью и задней боковой поверхностью цилиндрический участок, который сформирован в переходной области к передней боковой поверхности витка шнека с заостренной режущей кромкой.

Вал шнека и виток шнека спроектированы предпочтительно в виде цельно интегрального конструктивного узла, чтобы можно было длительно передавать ожидаемые эксплуатационные усилия. Заостренная режущая кромка служит, в частности, для того, чтобы удалять возможные налипания на внутренней стенке участка напорного корпуса, так как в ином случае, например, коллагеновые компоненты мяса перекрывают режущие отверстия, и перерабатываемый пищевой продукт больше не вдавливается в режущие отверстия и не измельчается. Благодаря заостренной режущей кромке еще больше повышается производительность резания режуще-сепарирующего устройства.

Предпочтительно заостренная режущая кромка выполнена на совмещающемся с режущими отверстиями участке подающего шнека. Только в этой области осуществляется измельчение перерабатываемого пищевого продукта с риском перекрытия режущих отверстий. Подводящий участок подающего шнека, который может быть расположен выше по потоку между участком напорного корпуса, имеющим выполненные в нем режущие отверстия, и входным отверстием измельчительного барабана, не нуждается в заостренной режущей кромке. Благодаря этому могут значительно сокращаться производственные расходы на подающий шнек, так как заостренная режущая кромка должна формироваться на подающем шнеке только на отдельном участке.

Цилиндрический участок витка шнека может иметь ширину, которая соответствует по меньшей мере диаметру режущих отверстий на внутренней стенке. При этом выборе размера и ожидаемых эксплуатационных нагрузках виток шнека приобретает достаточную прочность без обратимой деформации. Помимо этого, оказывается благоприятное влияние на производительность и качество резания, так как удерживаемая в режущем отверстии мясная колбаска полностью отсоединяется от находящегося в участке напорного корпуса перерабатываемого пищевого продукта.

Выяснилось, что особенно благоприятно, если заостренная режущая кромка выполнена с расположенным между передней боковой поверхностью и ориентированной под прямым углом к валу шнека плоскостью обработки положительным передним углом резания. Этот положительный передний угол резания особенно эффективно подхватывает и удаляет налипания перерабатываемого пищевого продукта, которые попадают в область действия подающего шнека.

Предпочтительно этот передний угол резания составляет от 10° до 50°, особенно предпочтительно 20°-40°, в высшей степени предпочтительно 25°-35°.

Предпочтительно между передней боковой поверхностью и цилиндрическим участком выполнен угол заострения от 40° до 80°, особенно предпочтительно 50°-70°, в высшей степени предпочтительно 55°-65°.

По одному из особенно целесообразных вариантов осуществления на дистальном конце передней боковой поверхности выполнен паз, наружный контур которого пересекает цилиндрический участок. Наружный контур паза образует при этом варианте осуществления релевантный участок передней боковой поверхности витка шнека. В этом случае передний угол резания расположен между наружным контуром паза и плоскостью обработки. Тогда угол заострения распространяется между наружным контуром паза и цилиндрическим участком витка шнека.

Рациональным образом между цилиндрическим участком и задней боковой поверхностью расположен радиус или фаска. Такой съем материала снижает подъем температуры в перерабатываемом пищевом продукте и тем самым сокращает бактериальное загрязнение.

Для лучшего понимания изобретение поясняется подробнее ниже на шести фигурах. Показано:

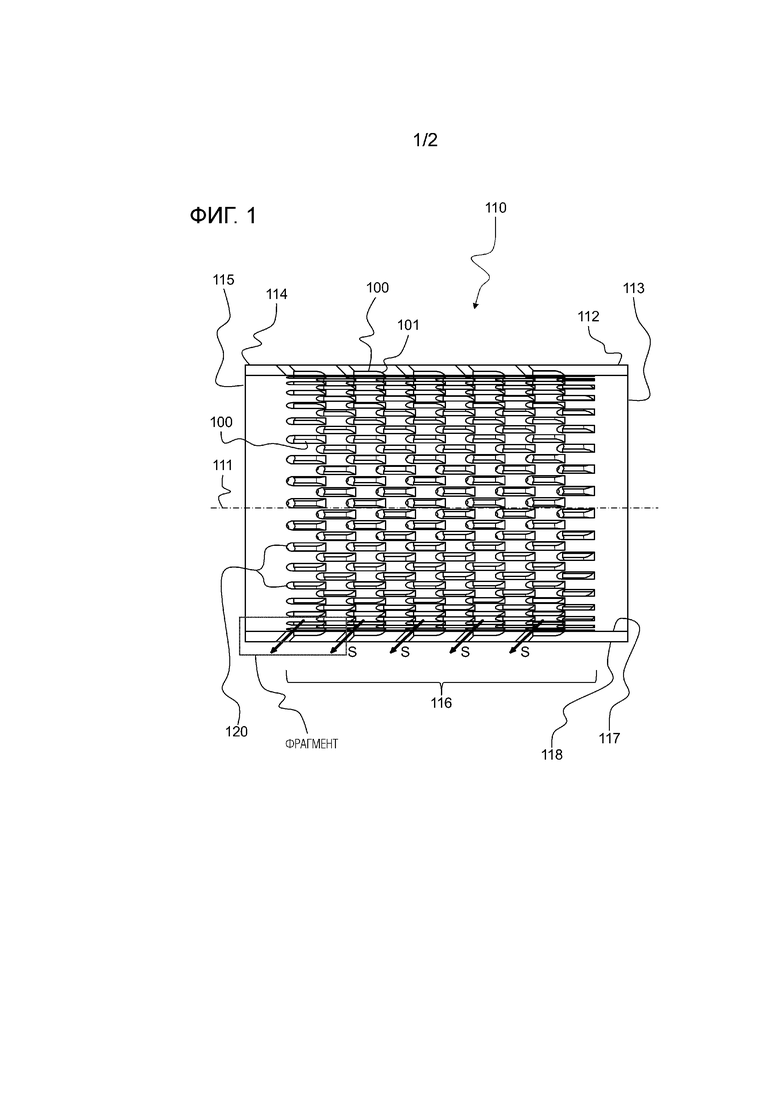

фиг.1: продольное сечение режуще-сепарирующего устройства, имеющего измельчительный барабан;

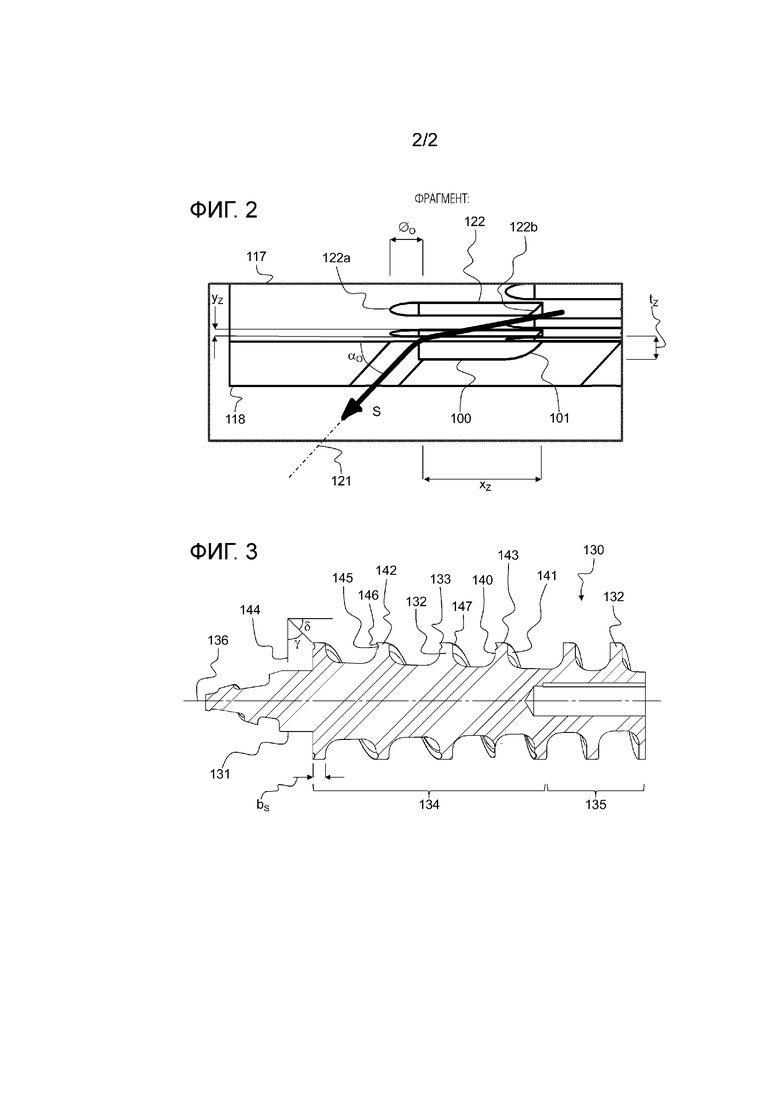

фиг.2: увеличенное продольное сечение фрагмента фиг.1 и

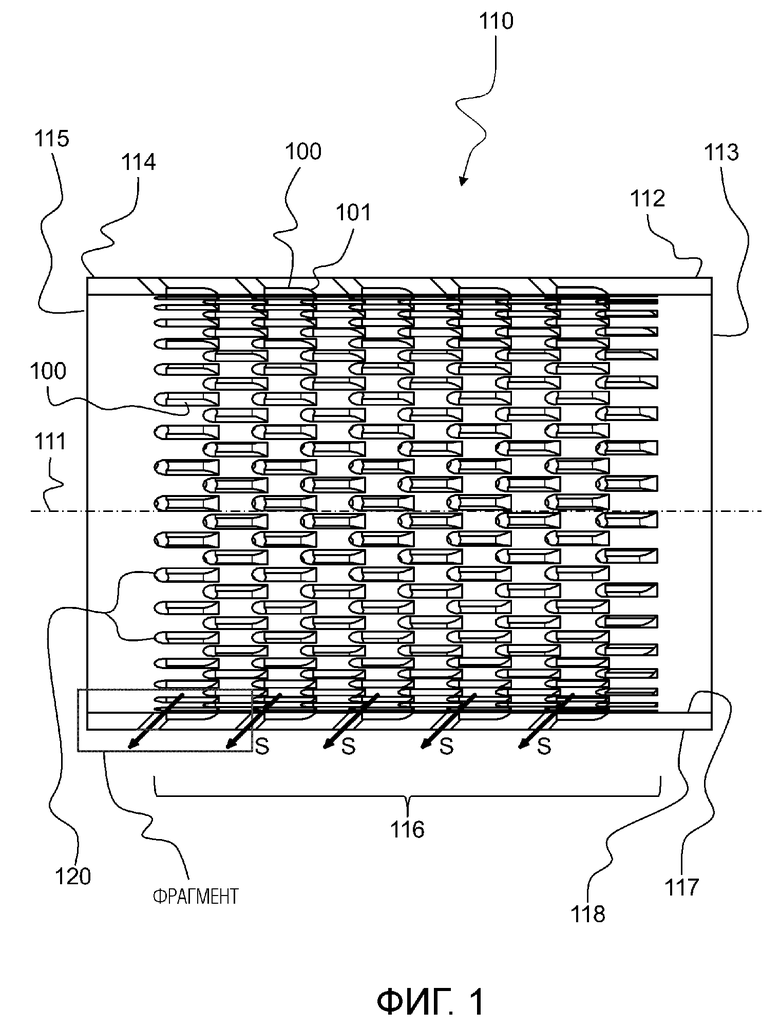

фиг.3: продольное сечение концентрически вставляемого в измельчительный барабан подающего шнека.

На фиг.1 показано продольное сечение измельчительного барабана 110, имеющего цилиндрическое поперечное сечение, причем на его первом концевом участке 112 выполнено входное отверстие 113, через которое в измельчительный барабан 110 подводится измельчаемый пищевой продукт. На противоположном конце измельчительного барабана 110 находится второй концевой участок 114, на котором сформировано выходное отверстие 115, через которое из измельчительного барабана 110 выводятся сухожильный материал, а также не используемые твердые вещества. Входное отверстие 113 и выходное отверстие 115 образуют соответственно противоположные осевые отверстия измельчительного барабана 110.

Измельчительный барабан 110 имеет участок 116 напорного корпуса, имеющий множество режущих отверстий 120, которые проходят насквозь от внутренней стенки 117 участка 116 напорного корпуса до наружной стенки 118. Через эти режущие отверстия 120 вытесняется желательный для дальнейшей переработки компонент пищевого продукта, который движется по наглядно обозначенному стрелками пути S выпуска при резании.

Увеличенный вид отмеченного на фиг.1 фрагмента, касающегося режущих отверстий 120, показан на фиг.3. Режущие отверстия 120 проходят через участок 116 напорного корпуса не в радиальном направлении, а расположены с наклоном своей осью 121 отверстия. Этот наклон оси 121 отверстия выбран таким образом, что он обращен на внутренней стенке 117 к входному отверстию 113.

Однако в работе по измельчению перерабатываемого пищевого продукта участвует только расположенный в области внутренней стенки 117 диаметр ∅O режущих отверстий 120. Ось 121 отверстия наклонена под углом αO. Этот угол αO нанесен со стороны выходного отверстия 115 между осью 121 отверстия и внутренней стенкой 117 или, соответственно, продольной осью 111 измельчительного барабана 110.

Каждое режущее отверстие 120 располагает в переходной области к внутренней стенке 117 участка 116 напорного корпуса окружной кромкой 122 отверстия, у которой, однако, обращенная к выходному отверстию 115 часть служит для измельчаемого пищевого продукта режущей кромкой 122a отверстия, а обращенная к входному отверстию 113 часть втягивающей кромкой 122b отверстия. От наклона оси 121 отверстия под углом αO получается особенно острая режущая кромка 122a отверстия под тем же самым острым углом αO.

От режущего отверстия 120 в направлении входного отверстия 113 распространяется подводящий канал 100, который благоприятствует входу измельчаемого пищевого продукта в каждое режущее отверстие 120.

Этот подводящий канал имеет максимальную глубину tZ, которая выполнена по меньшей мере в переходной области к каждому режущему отверстию 120. Начиная от режущего отверстия 100, весь подводящий канал 100 или, соответственно примеру осуществления фиг.1 и фиг.2, по меньшей мере обращенный к втягивающей кромке 122b отверстия участок подводящего канала 100, сформирован с вводным скосом 101, который поддерживает ввод измельчаемого пищевого продукта в подводящий канал 100.

Ширина yZ подводящего канала 100 соответствует диаметру ∅O соответствующего режущего отверстия 120, даже если изображение фиг.2 в продольном сечении производит другое впечатление. Подводящий канал 100 распространяется своей осевой длиной xZ от режущего отверстия 120 до втягивающей кромки 122b отверстия, которая отмечает переходную область от подводящего канала 100 до внутренней стенки 117 в сторону от входного отверстия 113.

Фиг.3 изображает подающий шнек 130 в продольном сечении, который в готовом к эксплуатации состоянии коаксиально вставлен в измельчительный барабан 110. Подающий шнек 130 включает в себя приводимый во вращательное движение вал 131 шнека, продольная ось 136 подающего шнека которого совпадает с продольной осью 111 измельчительного барабана 110. На валу 131 шнека выполнен по меньшей мере один спиралеобразно окружающий вал 131 шнека в осевом направлении виток 132 шнека, который при вращении вала 131 шнека за счет своего подъема продвигает находящийся в измельчительном барабане 110 пищевой продукт от входного отверстия 113 в направлении выходного отверстия 115. При этом в перерабатываемом пищевом продукте создается давление, которое двигает перерабатываемый пищевой продукт в подводящий канал 100 и режущие отверстия 120, так что внутри режущего отверстия 120 образуется колбаска пищевого продукта. Вследствие создаваемого подающим шнеком 130 непрерывного движения продвижения перерабатываемого пищевого продукта колбаска пищевого продукта отрывается от остающегося в участке 116 напорного корпуса пищевого продукта и проникает через режущее отверстие 120 из измельчительного барабана 110 наружу.

Виток 132 шнека имеет переднюю боковую поверхность 140, а также заднюю боковую поверхность 141. Между передней боковой поверхностью 140 и задней боковой поверхностью 141 на каждом дистальном конце 142 витка 132 шнека различим цилиндрический участок 143, который сформирован комплементарно к внутренней стенке 117 участка 116 напорного корпуса.

Однако виток 132 шнека только в области участка 116 напорного корпуса, то есть в совмещающемся с режущими отверстиями 120 участке 134 подающего шнека 130, выполнен на своем наружном конце с заостренной режущей кромкой 133.

Заостренная режущая кромка 133 включает в себя выбранный на передней боковой поверхности 140 паз 145, наружный контур 146 которого примыкает к цилиндрическому участку 143 и переходит в него. Паз 145 выполнен по осевому ходу подающего шнека 130 эквидистантно относительно цилиндрического участка 143 и распространяется по всему совмещающемуся с режущими отверстиями 120 участку 134.

При помощи заостренной режущей кромки 133 могут, в частности, счищаться налипания перерабатываемого пищевого продукта на внутренней стенке 117 участка 116 напорного корпуса измельчительного барабана 110, так что они не ложатся надолго на режущие отверстия 120 и не препятствуют тем самым входу перерабатываемого пищевого продукта в режущие отверстия 120. Обычно такие налипания состоят из коллагенового материала, который имеет до двадцати раз большую прочность по сравнению с постным мясом и вследствие своей высокой прочности почти не проникает в режущие отверстия. Счищенные с заостренной режущей кромки 133 налипания транспортируются в направлении выходного отверстия 115 и там удаляются.

Заостренная режущая кромка 133 образована наружным контуром 146 паза 145 и цилиндрическим участком 143. Заостренная режущая кромка 133 имеет передний угол γ резания, который задан между стоящей перпендикулярно к осевой протяженности подающего шнека 130 плоскостью 144 обработки и наружным контуром 146 паза 145. Угол δ заострения расположен между наружным контуром 146 паза 145 и цилиндрическим участком 143 витка 132 шнека. Так как вследствие цилиндрического участка 143 витка 132 шнека задний угол резания всегда равен 0°, сумма переднего угла γ резания и угла δ заострения составляет всегда 90°.

Заостренная режущая кромка 133 имеется только в совмещающемся с режущими отверстиями 120 участке 134. В подводящем участке 135 подающего шнека 130, который выдается за измельчительный барабан 110 между участком 116 напорного корпуса, имеющим режущие отверстия 120, и входным отверстием 113, он имеет только традиционный виток 132 шнека, режущая кромка которого может быть выполнена, например, с передним углом γ резания 90°. Так как в этой области не имеется режущих отверстий 120 в измельчительном барабане 110, они также не забиваются налипаниями перерабатываемого пищевого продукта и поэтому также не должны удаляться с заостренной режущей кромки 1333 подающего шнека 130.

Для высокой производительности резания режуще-сепарирующего устройства 100 виток 132 шнека имеет в области совмещающегося с режущими отверстиями 120 участка 134 ширину bS, которая по меньшей мере соответствует диаметру ∅O режущих отверстий 120 на внутренней стенке 117 участка 116 напорного корпуса. Эта ширина bS образует перпендикулярное расстояние между передней боковой поверхностью 140 и задней боковой поверхностью 141 витка 132 шнека.

В переходной области между цилиндрическим участком 143 витка 132 шнека и соответствующей задней боковой поверхностью 141 выполнена фаска 147, которая тоже способствует тому, чтобы уменьшать нагрев перерабатываемого пищевого продукта. Вместо фаски может быть также предусмотрен радиус или другая геометрическая форма в переходной области цилиндрического участка 143 и задней боковой поверхности 141; всегда существенно наличие съема материала витка 132 шнека в этой области. Фаска 147 проходит соответственно пазу 145 исключительно в совмещающемся с режущими отверстиями 120 участке 134 подающего шнека 130.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

100 Подводящий канал

101 Вводный скос подводящего канала

110 Измельчительный барабан

111 Продольная ось барабана

112 Первый концевой участок измельчительного барабана

113 Входное отверстие

114 Второй концевой участок измельчительного барабана

115 Выходное отверстие

116 Участок напорного корпуса

117 Внутренняя стенка участка напорного корпуса

118 Наружная стенка участка напорного корпуса

120 Режущие отверстия

121 Ось отверстия режущих отверстий

122 Кромка отверстия

122a Режущая кромка отверстия

122b Втягивающая кромка отверстия

130 Подающий шнек

131 Вал шнека

132 Виток шнека

133 Заостренная режущая кромка

134 Участок, совмещающийся с режущими отверстиями

135 Подводящий участок

136 Продольная ось подающего шнека

140 Передняя боковая поверхность витка шнека

141 Задняя боковая поверхность витка шнека

142 Дистальный конец витка шнека

143 Цилиндрический участок витка шнека

144 Плоскость обработки

145 Паз

146 Наружный контур паза

147 Фаска

bS Ширина витка шнека

S Путь выпуска при резании

tZ Глубина подводящего канала

xZ Осевая длина подводящего канала

yZ Ширина подводящего канала

αO Угол оси отверстий режущих отверстий

∅O Диаметр режущих отверстий

γ Передний угол резания режущей кромки

δ Угол заострения режущей кромки

Группа изобретений относится к измельчительному барабану и режуще-сепарирующему устройству с таким барабаном. Измельчительный барабан 110 для режуще-сепарирующего устройства имеет входное отверстие 113 и выходное отверстие 115, выполненные соответственно на первом концевом участке 112 и втором концевом участке 114 измельчительного барабана 110. При этом на участке 116 напорного корпуса измельчительного барабана 110 расположено множество режущих отверстий 120, которые насквозь пронизывают этот участок 116 напорного корпуса от внутренней стенки 117 к наружной стенке 118. Причем каждое режущее отверстие 120 имеет на внутренней стенке 117 обращенную к выходному отверстию 115 режущую кромку 122a отверстия и обращенную к входному отверстию 113 втягивающую кромку 122b отверстия. Между режущей кромкой 122a отверстия и втягивающей кромкой 122b отверстия расположен опущенный относительно внутренней стенки 117 подводящий канал 100. Измельчительный барабан и режуще-сепарирующее устройство с таким барабаном обеспечивают повышение производительности. 2 н. и 17 з.п. ф-лы, 3 ил.

1. Измельчительный барабан (110) для режуще-сепарирующего устройства, на первом концевом участке (112) которого выполнено входное отверстие (113), а на втором концевом участке (114) которого выполнено выходное отверстие (115), при этом на участке (116) напорного корпуса измельчительного барабана (110) расположены множество режущих отверстий (120), которые насквозь пронизывают этот участок (116) напорного корпуса от внутренней стенки (117) к наружной стенке (118), при этом каждое режущее отверстие (120) имеет на внутренней стенке (117) обращенную к выходному отверстию (115) режущую кромку (122a) отверстия и обращенную к входному отверстию (113) втягивающую кромку (122b) отверстия,

отличающийся тем,

что между режущей кромкой (122a) отверстия и втягивающей кромкой (122b) отверстия расположен опущенный относительно внутренней стенки (117) подводящий канал (100).

2. Измельчительный барабан (110) по п.1, отличающийся тем, что подводящий канал (100) ориентирован осепараллельно продольной оси (111) барабана указанного участка (116) напорного корпуса.

3. Измельчительный барабан (110) по п.1 или 2, отличающийся тем, что подводящий канал (100) имеет осевую длину (xZ), которая соответствует 5-20% сформированного на внутренней стенке (117) диаметра (∅О) режущих отверстий.

4. Измельчительный барабан (110) по одному из пп.1-3, отличающийся тем, что подводящий канал (100) имеет относительно внутренней стенки (117) глубину (tZ) от 0,5 мм до 4,0 мм.

5. Измельчительный барабан (110) по одному из пп.1-4, отличающийся тем, что подводящий канал (100) имеет в окружном направлении максимальную ширину (yZ), которая соответствует сформированному на внутренней стенке (117) диаметру (∅O) режущих отверстий (120).

6. Измельчительный барабан (110) по одному из пп.1-5, отличающийся тем, что подводящий канал (100) конически расширен от режущей кромки (122a) отверстия в направлении втягивающей кромки (122b) отверстия.

7. Измельчительный барабан (110) по одному из пп.1-6, отличающийся тем, что подводящий канал (100), начиная от уровня внутренней стенки (117), в направлении оси (121) отверстия соответствующего режущего отверстия (120) опускается наклонно посредством вводного скоса (101).

8. Измельчительный барабан (110) по одному из пп.1-7, отличающийся тем, что режущие отверстия (120) ориентированы наклоненными относительно внутренней стенки (117) осями (121) отверстий под углом (αo).

9. Измельчительный барабан (110) по п.8, отличающийся тем, что угол (αo) составляет от 60° до 88°, особенно предпочтительно 65°-85°, в высшей степени предпочтительно 70°-80°.

10. Измельчительный барабан (110) по п.8 или 9, отличающийся тем, что угол (αo) расположен на обращенной от входного отверстия (113) стороне режущего отверстия (120) между его осью (121) отверстия и внутренней стенкой (117).

11. Измельчительный барабан (110) по одному из пп.8-10, отличающийся тем, что ось (121) отверстия пересекает в радиальном направлении проходящую через указанный участок (116) напорного корпуса продольную ось (111) барабана.

12. Измельчительный барабан (110) по одному из пп.8-11, отличающийся тем, что оси (121) отверстий ориентированы таким образом, что режущая кромка (122a) отверстия выполнена с углом (αo).

13. Измельчительный барабан (110) по одному из пп.1-12, отличающийся тем, что в осевом направлении и/или в окружном направлении кромки (122, 122a, 122b) отверстий соседних режущих отверстий (120) ориентированы, накладываясь друг на друга.

14. Режуще-сепарирующее устройство, имеющее измельчительный барабан (110) по одному из пп.1-13, отличающееся тем, что в измельчительном барабане (110) установлен с возможностью вращения подающий шнек (130), включающий в себя вал (131) шнека, имеющий по меньшей мере один спиралеобразно сформированный на нем виток (132) шнека, который в смонтированном положении имеет переднюю боковую поверхность (140) для транспортировки сдвигом пищевого продукта, расположенную на противоположной стороне заднюю боковую поверхность (141), а также на своем дистальном конце (142) между передней боковой поверхностью (140) и задней боковой поверхностью (141) цилиндрический участок (143), который сформирован в переходной области к передней боковой поверхности (140) витка (132) шнека c заостренной режущей кромкой (133).

15. Режуще-сепарирующее устройство по п.14, отличающееся тем, что заостренная режущая кромка (133) выполнена на совмещающемся с режущими отверстиями (120) участке (134) подающего шнека (130).

16. Режуще-сепарирующее устройство по п.14 или 15, отличающееся тем, что цилиндрический участок (143) витка (132) шнека имеет ширину (bS), которая соответствует по меньшей мере диаметру (∅O) режущих отверстий (120) на внутренней стенке (117).

17. Режуще-сепарирующее устройство по одному из пп.14-16, отличающееся тем, что заостренная режущая кромка (133) выполнена с расположенным между передней боковой поверхностью (140) и ориентированной под прямым углом к валу (131) шнека плоскостью (144) обработки положительным передним углом (γ) резания.

18. Режуще-сепарирующее устройство по одному из пп.14-17, отличающееся тем, что на дистальном конце (142) передней боковой поверхности (140) выполнен паз (145), наружный контур (146) которого пересекает цилиндрический участок (143).

19. Режуще-сепарирующее устройство по одному из пп.14-18, отличающееся тем, что между цилиндрическим участком (143) и задней боковой поверхностью (141) расположен радиус или фаска (147).

| DE 102017003406 A1, 11.10.2018 | |||

| US 6622950 B1, 23.09.2003 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИЩЕВОГО СЫРЬЯ | 2012 |

|

RU2508946C1 |

| ИЗМЕЛЬЧИТЕЛЬ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2032469C1 |

| CN 105454393 B, 02.03.2018 | |||

| Приспособление для автоматического изменения скорости подачи, в соответствии с изменением толщины бревна, в лесопилках с подачей от особого электродвигателя | 1927 |

|

SU6872A1 |

Авторы

Даты

2023-03-17—Публикация

2020-09-09—Подача