Изобретение относится к устройствам для распыления под давлением различных технологических жидкостей, воды, может быть использовано в химической, пищевой и смежных отраслях промышленности в аппаратах для проведения процессов абсорбции, очистки, охлаждения газа, для орошения различных поверхностей и объёмов. Наиболее эффективное использование данного устройства возможно при умеренных значениях давления, когда не требуется очень мелкое распыление жидкости.

Известна «Центробежная форсунка» [1], которая содержит корпус с тангенциальным патрубком ввода жидкости и сопловым отверстием, расположенный внутри корпуса подвижный элемент - турбинку в виде ступицы с радиальными лопастями, размещенную в корпусе с возможностью свободного вращения с радиальным и осевым зазором. Лопасти турбинки выполнены наклонными к плоскости её вращения и расположены равномерно по окружности. Таким образом, центр масс турбинки совпадает с осью отверстия в её ступице. Высота лопасти турбинки должна быть больше высоты ступицы в 1,25 - 2 раза. Число лопастей может быть от 3 до 12 шт. В [1] указано, что форсунка позволяет увеличить производительность на 15 - 20%.

В источнике [1] нет информации о наличии у турбинки оси. На фиг.1 в [1] её также нет. Таким образом, недостатком форсунки является то, что при вращении турбинки её лопасти неизбежно будут задевать за стенки камеры, из-за размещения без должной центровки. Это станет причиной ударов при работе, повышения сопротивления устройства и износа корпуса и турбинки.

Известна «Струйно-центробежная форсунка» [2], которая содержит корпус с тангенциальным патрубком подвода жидкости и тангенциальными отверстиями ввода жидкости в камеру закрутки, расположенный внутри камеры закрутки подвижный элемент в виде крыльчатки с радиальными лопастями, закрепленными на оси с коническими цапфами, торцовый диск с секторными вырезами и неподвижный диск с отверстиями. Отверстия служат для выхода жидкости из форсунки. Лопасти на крыльчатке наклонены к оси вращения. Они расположены равномерно по окружности крыльчатки, таким образом, центр масс крыльчатки совпадает с осью форсунки.

При входе жидкости в камеру закрутки через тангенциальные отверстия крыльчатка и диск, снабженный вырезами начинают вращаться. Отверстия в неподвижном диске периодически перекрываются, это создаёт пульсирующий в продольном и поперечном направлении факел орошения. Тем самым должна обеспечиваться заявленная цель - стабилизация гидродинамических параметров факела распыла.

Недостатком устройства является возможность попадания загрязнений в зазор между подвижным и неподвижным дисками, что заблокирует вращение крыльчатки. Также форсунка характеризуется повышенным гидравлическим сопротивлением, т.к. проход для жидкости открыт лишь периодически, когда секторные вырезы торцового диска совпадают с отверстиями неподвижного диска. Это потребует повышенного входного давления Р вх и создаст излишние затраты энергии на распыление.

Известна «Центробежная форсунка» [3], содержащая входную камеру с центральным патрубком для входа жидкости, снабженным упругой вставкой, завихрительный диск с наклонными каналами и центральным стержнем, камеру закрутки с выпускным отверстием и подвижными элементами в форме одного или нескольких шариков. Шарик (шарики) свободно размещены в камере закрутки. Центральный стержень обращён к выпускному отверстию и служит для исключения перекрытия выпускного отверстия шариком. Отношение диаметра камеры закрутки к диаметру шарика должно находиться в пределах от 2,0 до 3,5. Центробежная форсунка работает следующим образом.

Жидкость под давлением Р вх подают во входную камеру по патрубку через упругую вставку из неподвижно закрепленной трубы. Далее жидкость по наклонным каналам поступает в камеру закрутки. Благодаря им жидкость в камере закрутки приобретает вращательное движение. Движение жидкости в камере приводит во вращение подвижный элемент в виде шарика, который возникающей центробежной силой прижимается к цилиндрической поверхности камеры закрутки и катится по ней, одновременно соприкасаясь с торцевой стенкой, где расположено выпускное отверстие.

Движение шарика внутри камеры закрутки вызывает возмущение потока жидкости и приводит к получению более заполненного факела орошения. Это ведёт к росту производительности форсунки и повышению равномерности орошения. Несимметричное расположение шарика (шариков) внутри камеры закрутки смещает центр тяжести системы корпус - шарики относительно оси и приводит к возникновению круговых осесимметричных колебаний корпуса и выпускного отверстия. Наложение колебаний улучшает условия отрыва капель жидкости при выходе из выпускного отверстия и дополнительно повышает равномерность распыла.

Данное устройство является наиболее близким по технической сущности и достигаемому результату к заявляемому (прототип).

Практическое изучение работы форсунки этого типа показало, что по сравнению с обычной центробежной форсункой, действительно, происходит рост производительности, более полное и равномерное заполнение факела орошения.

Однако, наряду с достоинствами у форсунки имеются и недостатки.

Как отмечено выше, при движении шарика внутри корпуса одновременно происходит контакт с цилиндрической поверхностью камеры закрутки и торцовой стенкой, где размещено выпускное отверстие. Из-за двух точек контакта на торцовой стенке, где прижатие шарика слабее, возникает его проскальзывание и как следствие - износ этой поверхности.

Также, наличие двух точек контакта затрудняет движение шарика. Шарик создает помеху вращению жидкости в камере закрутки, что ведёт к росту её сопротивления и к необходимости дополнительных затрат энергии на распыление.

Кроме того, при повышенных входных давлениях наблюдается срыв нормальной работы форсунки из-за ударов шарика по центральному стержню и корпусу.

Техническим результатом является повышение производительности форсунки при заданном входном давлении Рвх и качества распыла жидкости, исключение износа элементов камеры закрутки (цилиндрической поверхности камеры закрутки и торцовой стенки) и возможность работы форсунки при более высоких входных давлениях, с одновременным повышением надёжности работы устройства.

Технический результат достигается тем, что в центробежной форсунке, содержащей входную камеру с центральным патрубком для входа жидкости, снабженным упругой вставкой, завихрительный диск с наклонными каналами и центральным стержнем, камеру закрутки с выпускным отверстием и подвижным элементом, камера закрутки снабжена подвижным вращающимся элементом, в форме изогнутой пластины, радиальный участок которой, лежащий в плоскости стержня, закреплен на нём с возможностью вращения, пластина имеет отогнутый конец дугового профиля, который направлен в сторону, обратную направлению вращения подвижного элемента, центр масс изогнутой пластины размещен на расстоянии от 0,3 до 0,8 радиуса камеры закрутки, а стержень на конце, имеет головку, расположенную со стороны выпускного отверстия для ограничения перемещения подвижного элемента в осевом направлении, у подвижного элемента высота изогнутой пластины составляет от 0,2 до 0,8 высоты камеры закрутки, наклонные каналы завихрительного диска образуют с плоскостью диска угол 20 ÷ 50 градусов, у подвижного элемента изогнутая пластина по длине имеет переменную толщину. Поставленная задача решается за счёт того, что у центробежной форсунки, содержащей входную камеру с центральным патрубком для входа жидкости, снабженным упругой вставкой, завихрительный диск с наклонными каналами и центральным стержнем, камеру закрутки с выпускным отверстием и подвижным элементом, дополнительно камера закрутки снабжена подвижным вращающимся элементом, в форме изогнутой пластины, радиальный участок которой, лежащий в плоскости стержня, закреплен на нём с возможностью вращения. Пластина имеет отогнутый конец дугового профиля, который направлен в сторону, обратную направлению вращения подвижного элемента. Центр масс изогнутой пластины размещен на расстоянии от 0,3 до 0,8 радиуса камеры закрутки. Центральный стержень на конце, имеет головку, расположенную со стороны выпускного отверстия для ограничения перемещения подвижного элемента в осевом направлении.

Предпочтительно, чтобы у подвижного элемента высота изогнутой пластины составляла от 0,2 до 0,8 высоты камеры закрутки.

Предпочтительно, чтобы наклонные каналы завихрительного диска составляли с плоскостью диска угол 20 ÷ 50 градусов.

Как вариант, устройства подвижного элемента, изогнутая пластина по длине может иметь переменную толщину.

Как вариант, устройства подвижного элемента, отогнутый конец изогнутой пластины может иметь толщину большую, чем толщина радиального участка.

Как вариант, устройства подвижного элемента, отогнутый конец изогнутой пластины может иметь толщину меньшую, чем толщина радиального участка.

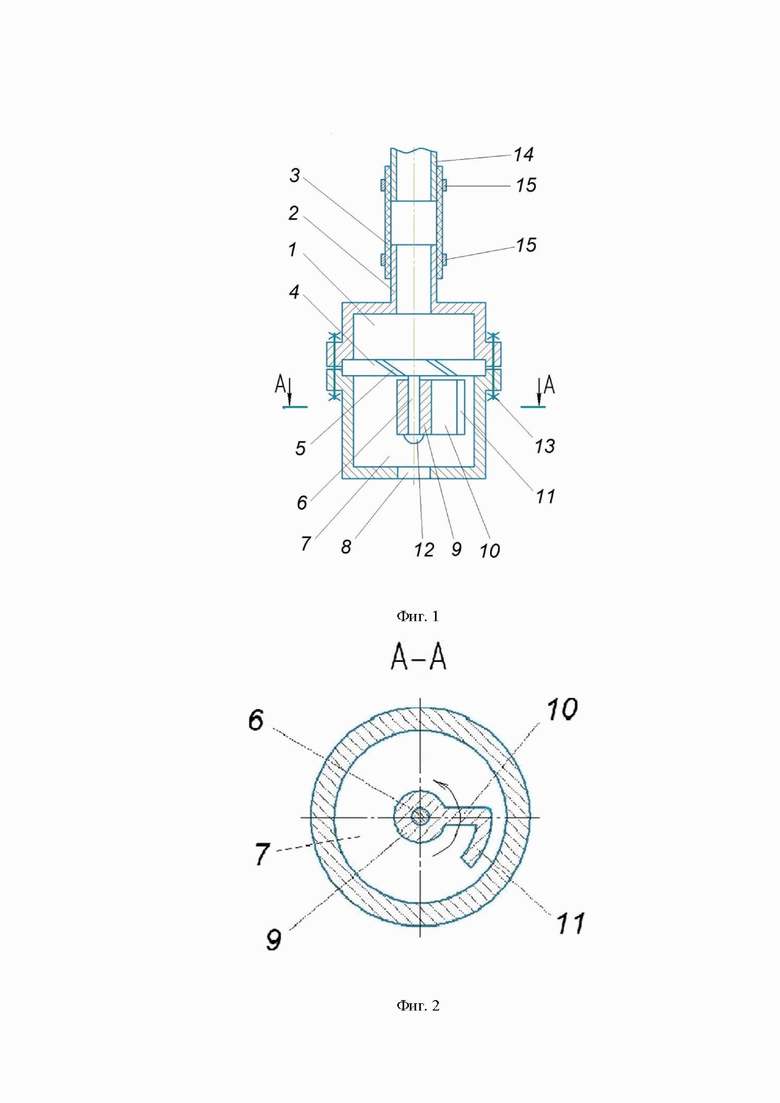

Изобретение поясняется чертежами.

На фиг.1 показан общий вид форсунки в разрезе.

На фиг.2- поперечный разрез форсунки по А-А на фиг.1.

Центробежная форсунка (фиг.1), содержит входную камеру 1 с центральным патрубком 2 для входа жидкости, снабженным упругой вставкой 3, завихрительный диск 4 с наклонными каналами 5 для прохода жидкости и с центральным стержнем 6, камеру закрутки 7 с выпускным отверстием 8. Число каналов 5 может быть от 2 до 8 шт., в зависимости от размера форсунки. Камера закрутки 7 снабжена подвижным вращающимся элементом 9, в форме изогнутой пластины радиальный участок 10 которой, лежащий в плоскости стержня 6, закреплен на нём с возможностью вращения. Изогнутая пластина имеет отогнутый конец дугового профиля 11, который направлен в сторону, обратную направлению вращения подвижного элемента. Центр масс подвижного элемента 9 в форме изогнутой пластины размещен на расстоянии от 0,3 до 0,8 радиуса камеры закрутки 7. Стержень 6 на конце, имеет головку 12, расположенную со стороны выпускного отверстия 8. Головка 12 ограничивает перемещение подвижного элемента 9 в осевом направлении. Подвижный элемент 9 в форсунке одновременно выполняет две функции, а именно: он служит для изменения направления потока жидкости, проходящей через щели завихрительного диска 4 и является вращающимся дебалансом. Дебаланс необходим для создания колебаний корпуса форсунки и выпускного отверстия 8.

Камеры форсунки 1, 7 и диск 4 стянуты болтами или шпильками 13. Для обеспечения герметичности камер 1 и 7 могут быть использованы прокладки (на фиг. 1 не показаны).

Форсунка крепится к трубе, подводящей жидкость 14 при помощи упругой вставки 3 и хомутов 15. Упругая вставка может быть выполнена в виде отрезка шланга из полимерного материала или резины, либо из металла в виде сильфона.

Предпочтительно, чтобы в центробежной форсунке у подвижного элемента 9 в форме изогнутой пластины высота пластины составляла от 0,2 до 0,8 высоты камеры закрутки.

Предпочтительно, чтобы в центробежной форсунке с вращающимся подвижным элементом 9 наклонные каналы 5 завихрительного диска 4 образовывали с плоскостью диска угол в 20 ÷ 50 градусов.

Также, устройство центробежной форсунки может отличаться тем, что у подвижного элемента 9 изогнутая пластина по длине имеет переменную толщину.

Также, устройство центробежной форсунки может отличаться тем, что у подвижного элемента 9 отогнутый конец 11 изогнутой пластины имеет толщину больше, чем толщина радиального участка 10.

Также, устройство центробежной форсунки может отличаться тем, что у подвижного элемента 9 отогнутый конец 11 изогнутой пластины имеет толщину меньше толщину, чем толщина радиального участка 10.

Предлагаемая центробежная форсунка работает следующим образом.

Жидкость под давлением Рвх подают в камеру 1 по патрубку 2 через упругую вставку 3 из неподвижно закрепленной трубы 14. Далее жидкость по наклонным каналам 5 поступает в камеру закрутки 7. Благодаря их наклону жидкость в камере 7 приобретает вращательно-поступательное движение. Вращение жидкости в камере 7 приводит во вращение подвижный элемент 9 в виде изогнутой пластины. Его вращение происходит на стержне 6, который контролирует радиальные перемещения элемента 9. Головка стержня 12 ограничивает осевое смещение элемента 9 к отверстию 8. Жидкость, проходящая по одному из наклонных каналов 5, ударяется в подвижный элемент 9, отражается от него и изменяет направление потока, заполняет полую часть факела распыла. Остальные наклонные каналы в этот момент времени находятся вне зоны действия подвижного элемента 9. В следующий момент времени подвижный элемент 9 взаимодействует уже со следующим по направлению вращения каналом 5. Этот процесс повторяется по кругу для каждого из каналов 5.

За счёт вращения элемента 9, центр масс которого смещен от оси форсунки, возникают круговые осесимметричные колебания корпуса устройства и выпуского отверстия 8.

Таким образом, подвижный элемент 9 в центробежной форсунке одновременно выполняет функции регулятора направления потока жидкости и элемента дебалансного вибратора.

Наложение колебаний улучшает условия отрыва капель жидкости при выходе из выпускного отверстия, дополнительно повышает равномерность и монодисперсность распыла. Возможность колебаний корпуса форсунки определяется наличием упругой вставки 3, на которой она крепится к трубе 14.

Частота вращения элемента 9 и частота колебаний корпуса форсунки зависят от давления на входе в форсунку Рвх, которое определяет расход распыляемой жидкости. Наличие подвижного вращающегося элемента в форме изогнутой пластины приводит к воздействию на жидкость и на воздушный столб в камере закрутки, а также на факел распыла. Благодаря такому воздействию происходит более полное заполнение факела. За счёт наложения колебаний дробление жидкости на капли происходит сразу на выходе из выпускного отверстия, факел распыла жидкости становится более монодисперсным. Таким образом, происходит рост производительности форсунки, а качества распыла растёт.

Подвижный элемент 9 в предлагаемой форсунке установлен на стержне 6, трение при его вращении много меньше, чем в прототипе. Движение подвижного элемента 9 является более упорядоченным, а работа форсунки более устойчивой и надёжной.

Для изучения работы предлагаемой центробежной форсунки были поставлены опыты. Опыты проводили на стенде, который включал бак с водой (V=1 м3), центробежный насос, запорную арматуру, водяной счётчик, опытною форсунку, закрепленную на трубе через упругую вставку. Давление на входе Рвх замеряли манометром, установленным на одном уровне с форсункой.

Опыты выполняли на форсунках с диаметром камеры закрутки D = 36 мм. Использовали одни и те же базовые элементы, образующие корпус: это поз. 1 и 7 и завихрительного диска поз. 4. Эти элементы форсунок были выполнены из стали 12Х18Н10Т. Для сравнения испытывали центробежную форсунку Ф1, форсунку с шариком по прототипу Ф2 (шарик из стали диаметром 15,8 мм массой 16,2 г.) и предлагаемую форсунку с подвижным элементом в виде изогнутой пластины Ф3 (масса изогнутой пластины из меди - 16 г). Для всех форсунок завихрительный диск поз. 4 имел четыре наклонные щели, диаметр соплового отверстия равен 8 мм.

Опыты выполняли на воде температурой около 20°С. Вода циркулировала по схеме бак - насос - счётчик - форсунка - бак и т.д.

В ходе опытов определяли производительность Q и частоту колебаний корпуса форсунки W (колеб./сек.). Вели видеосъёмку работы форсунки (частота съёмки 240 кадров/сек.). Видеофайлы обрабатывали на компьютере. Расход воды определяли по счётчику (время замера - 60 сек).

Некоторые результаты опытов приведены в таблице 1.

Примечание: верхнее поле - Ф1; среднее поле Ф2; нижнее поле - Ф3.

В ходе опытов было установлено, что Ф3 работает ровно, устойчиво.

Из таблицы 1 видно, что при равном входном давлении Рвх, предлагаемая форсунка Ф3 имеет по сравнения с Ф1 и Ф2 более высокую производительность. Производительность Ф3 в среднем на 14% выше, чем у Ф2 и на 28 % выше чем у Ф1. Частота колебаний корпуса форсунки Ф3 в среднем в 1,54 раза выше чем у Ф2, что можно объяснить меньшим сопротивлением движению подвижного элемента.

Повышение производительности на 14 и 28 % сравнительно невелико, однако, если оценить какое входное давление Рвх необходимо, чтобы обеспечить заданный расход жидкости, разница более заметна. Например для обеспечения расхода Q = 2,0 м3/ч, имеем следующее: для Ф1 это Рвх = 0,222 МПа, для Ф2 это Рвх = 0,178 МПа, для Ф3 это лишь Рвх = 0,137 МПа. Т.е. имеет место снижение необходимого входного давления на 62% и 30 % соответственно.

Таким образом, предлагаемая центробежная форсунка имеет преимущества перед известными и позволяет существенно экономить энергию, расходуемую на распыление жидкости при одновременном повышении надёжности её работы.

Список использованных источников

1. А.С. СССР 764733 МКИ B05 B3/04 Центробежная форсунка / Г.Г. Михайленко, И.В. Бездетный, М.Л Варламов и др. опубл. 23.09.1980, Бюл. № 35.

2. А.С. СССР 1523176 МКИ B05 B1/16 Струйно-центробежная форсунка / Д.И. Лившиц, А.С. Воскобойников. опубл. 23.11.1989, Бюл. № 43.

3. А.С. СССР 1205939 МКИ B05B 1/34 Центробежная форсунка / В.М. Косырев, Л.Я. Живайкин, В.А. Алексеев, В.М. Колинько. опубл. 23.01.1986, Бюл. № 3. - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 2005 |

|

RU2296013C2 |

| ЦЕНТРОБЕЖНО-СТРУЙНАЯ ФОРСУНКА | 1998 |

|

RU2144439C1 |

| ФОРСУНКА С ЭЛЛИПТИЧЕСКИМ ЗАВИХРИТЕЛЕМ | 2018 |

|

RU2664886C1 |

| ФОРСУНКА СТАРЕЕВОЙ А.М. | 2015 |

|

RU2653988C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ БУМАГИ | 2017 |

|

RU2650256C1 |

| СИСТЕМА ВЕНТИЛЯЦИИ С УТИЛИЗАТОРОМ ТЕПЛА | 2017 |

|

RU2649555C1 |

| Пылеуловитель | 1979 |

|

SU840398A1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1990 |

|

RU2069107C1 |

| СИСТЕМА ВЕНТИЛЯЦИИ С УТИЛИЗАТОРОМ ТЕПЛА | 2017 |

|

RU2653457C1 |

| Форсунка | 1980 |

|

SU1016531A1 |

Изобретение относится к устройствам для распыления под давлением различных технологических жидкостей, воды. Центробежная форсунка, содержащая входную камеру с центральным патрубком для входа жидкости, снабженным упругой вставкой, завихрительный диск с наклонными каналами и центральным стержнем, камеру закрутки с выпускным отверстием и подвижным элементом, отличающаяся тем, что камера закрутки снабжена подвижным вращающимся элементом, в форме изогнутой пластины, радиальный участок которой, лежащий в плоскости стержня, закреплен на нём с возможностью вращения, пластина имеет отогнутый конец дугового профиля, который направлен в сторону, обратную направлению вращения подвижного элемента, центр масс изогнутой пластины размещен на расстоянии от 0,3 до 0,8 радиуса камеры закрутки, а стержень на конце имеет головку, расположенную со стороны выпускного отверстия для ограничения перемещения подвижного элемента в осевом направлении, у подвижного элемента высота изогнутой пластины составляет от 0,2 до 0,8 высоты камеры закрутки. Технический результат - повышение производительности форсунки при заданном входном давлении Рвх и качества распыла жидкости, исключение износа элементов камеры закрутки (цилиндрической поверхности камеры закрутки и торцовой стенки) и возможность работы форсунки при более высоких входных давлениях, с одновременным повышением надёжности работы устройства. 2 ил., 1 табл.

1. Центробежная форсунка, содержащая входную камеру с центральным патрубком для входа жидкости, снабженным упругой вставкой, завихрительный диск с наклонными каналами и центральным стержнем, камеру закрутки с выпускным отверстием и подвижным элементом, отличающаяся тем, что камера закрутки снабжена подвижным вращающимся элементом, в форме изогнутой пластины, радиальный участок которой, лежащий в плоскости стержня, закреплен на нём с возможностью вращения, пластина имеет отогнутый конец дугового профиля, который направлен в сторону, обратную направлению вращения подвижного элемента, центр масс изогнутой пластины размещен на расстоянии от 0,3 до 0,8 радиуса камеры закрутки, а стержень на конце имеет головку, расположенную со стороны выпускного отверстия для ограничения перемещения подвижного элемента в осевом направлении, у подвижного элемента высота изогнутой пластины составляет от 0,2 до 0,8 высоты камеры закрутки.

2. Центробежная форсунка по п. 1, отличающаяся тем, что изогнутая пластина по длине имеет постоянную толщину.

3. Центробежная форсунка по п. 1, отличающаяся тем, что изогнутая пластина по длине имеет переменную толщину.

| Центробежная форсунка | 1984 |

|

SU1205939A1 |

| Ротационно-центробежная форсунка | 1985 |

|

SU1316707A1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2016 |

|

RU2637355C1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2016 |

|

RU2630287C1 |

| ПРИВОДНАЯ ЦЕНТРОБЕЖНАЯ РАЗБРЫЗГИВАЮЩАЯ ГОЛОВКА | 2003 |

|

RU2272681C2 |

| CN 209452071 U, 01.10.2019. | |||

Авторы

Даты

2023-03-22—Публикация

2022-06-15—Подача