Изобретение относится к устройству для компенсации смещения между двумя фланцами труб, включающему в себя пригоночные кольца, имеющие соответственно проходящее вдоль оси отверстие, вокруг которого в направлении периферии проходит материал кольца, причем пригоночные кольца имеют соответственно две поверхности прилегания, причем поверхности прилегания, по меньшей мере, вдоль концентричных оси круговых траекторий имеют плоские поверхности прилегания, в основном, в форме кругового кольца, причем сечение материала колец в направлении периферии имеет изменяющуюся осевую толщину таким образом, что, по меньшей мере, два пригоночных кольца имеют форму клина с угловым смещением обеих поверхностей прилегания по отношению друг к другу.

Фланцами в настоящем изобретении называются также фланцы трубопроводов. Если в данном случае речь идет о фланцах, то под ними понимаются исключительно фланцы трубопроводов. Фланцы служат для герметичного разъемного соединения отрезков труб. Решающим для герметичности является созданное посредством фланцевых болтов давление прижима имеющих форму кругового кольца уплотнительных поверхностей фланцев к расположенной, при необходимости, между ними прокладке. Болты проходят через отверстия во фланцах или так называемых фланцевых листах. Фланцы в качестве составной части трубопровода сварены, как правило, с одним концом трубы. Фланцы могут быть предусмотрены также на присоединительных деталях. Различные фланцы из разных металлических материалов описаны, в том числе, в EN 1092-1, EN 1092-2, EN 1092-3, EN 1092-4.

При изготовлении трубопроводов и монтаже присоединенных машин нередко происходит пространственное смещение соединяемых фланцев, например вследствие вызванного сваркой коробления.

Компенсация подобного смещения требует обычно сложной доработки или пригонки на месте в плохих, как правило, условиях, в частности без подходящих металлорежущих станков.

Задачей изобретения является упрощение монтажных работ.

Чтобы можно было просто и гибко компенсировать разного рода явления смещения между фланцами, для решения задачи, согласно изобретению, предусмотрено устройство по п. 1 формулы. Также предложен способ монтажа указанного устройства.

Отдельные пригоночные кольца выполнены таким образом, что, по меньшей мере, три пригоночных кольца имеют форму клина с угловым смещением обеих поверхностей прилегания. Иначе говоря, по меньшей мере, три пригоночных кольца имеют две поверхности прилегания, в основном, в форме кругового кольца, которые соответствующей нормалью к поверхности указывают, в основном, в направлении оси, причем сечение материала колец в направлении периферии имеет изменяющуюся осевую толщину таким образом, что обе нормали к поверхности имеют угловое смещение по отношению друг к другу.

Две поверхности прилегания имеют, по меньшей мере, вдоль концентричных оси круговых траекторий плоские поверхности прилегания, в основном, в форме кругового кольца, чтобы пригоночные кольца можно было вращать по отношению друг к другу во время монтажа вокруг оси протяженности отверстия. В соответствии с этим поверхности прилегания могут быть выполнены совершенно плоскими или иметь проходящие вдоль концентричных круговых траекторий возвышения или канавки. Посредством этих возвышений, канавок или выемок возможно радиальное центрирование пригоночных колец по отношению друг к другу.

Предложенное использование, по меньшей мере, трех, предпочтительно, по меньшей мере, четырех пригоночных колец обеспечивает компенсацию смещения, которое может быть комбинацией осевого, углового и параллельного смещений или представлять собой только одно из перечисленных смещений.

Предпочтительным является то, что угол клина для клинообразных пригоночных колец составляет от 0,01° до 6°.

В одном предпочтительном варианте предусмотрено, что угол клина для клинообразных пригоночных колец составляет 2-6° (угол зависит от условного прохода и должен выбираться в соответствии с корректируемым осевым допуском). Такая клиновая форма обеспечивает компенсацию большинства возникающих на стройплощадке смещений. В другом предпочтительном варианте предусмотрено, что клинообразные пригоночные кольца имеют соответственно минимальную и максимальную осевые толщины материала колец, причем при среднем внутреннем диаметре справедливо: 0,005 < (разность толщин материала колец)/внутренний диаметр < 1,025.

В другом предпочтительном варианте предусмотрено, что, по меньшей мере, некоторые, предпочтительно все пригоночные кольца соединены между собой с материальным замыканием, в частности посредством склеивания. Подходящим клеем для этого является, например, силикон. Уплотняющие материалы могут варьироваться от отдельного уплотнения посредством кольца круглого сечения через гуммирование кольца до склеивания, как описано выше.

Предложенное устройство особенно подходит для перекрывающего заполнения смещения между двумя фланцами, которые, в основном, противоположны друг другу своими уплотнительными поверхностями. В частности, у смещения между уплотнительными поверхностями по отношению друг к другу речь может идти об угловом смещении 0,05-8° (в зависимости от условного прохода фланцев или допустимых допусков трубопроводов). Осевое расстояние между фланцами или их уплотнительными поверхностями может быть больше 1 мм. Предпочтительно речь идет о четырех пригоночных кольцах между обеими уплотнительными поверхностями фланцев, однако в зависимости от осевого расстояния и углового смещения могут использоваться также только три пригоночных кольца. Дополнительно или вместо углового смещения может возникнуть смещение между обеими уплотнительными поверхностями фланцев также в виде параллельного смещения. При этом пригоночные кольца повернуты по отношению друг к другу вокруг оси таким образом, что они заполняют или компенсируют смещение между уплотнительными поверхностями фланцев.

Согласно изобретению предложено устройство (ARR) для компенсации смещения (OFT) между двумя фланцами (FLG) труб, содержащее:

- пригоночные кольца (AJR), имеющие соответственно проходящее вдоль оси (Х) отверстие (HOL), вокруг которого в направлении (CDR) периферии расположен материал (AMT) кольца,

- причем пригоночные кольца (AJR) имеют соответственно две поверхности (CSF) прилегания, причем поверхности (CSF) прилегания, по меньшей мере, вдоль концентричных оси (Х) круговых траекторий имеют плоские поверхности (CSF) прилегания, в основном, в форме кругового кольца,

- причем сечение материала (AMT) колец в направлении (CDR) периферии имеет изменяющуюся осевую толщину (ART) таким образом, что, по меньшей мере, четыре пригоночных кольца (AJR) имеют форму клина с угловым смещением (AOF) обеих поверхностей (CSF) прилегания по отношению друг к другу,

при этом устройство (ARR) содержит, по меньшей мере, четыре клинообразных, прилегающих друг к другу пригоночных кольца (AJR), причем устройство (ARR) содержит два фланца (FLG), причем фланцы (FLG), в основном, противоположны друг другу своими уплотнительными поверхностями (FLS), причем уплотнительные поверхности (FLS) фланцев имеют по отношению друг к другу угловое смещение 0,01-6°, причем фланцы (FLG) отстоят друг от друга на осевое расстояние (ADS), где ADS > 1 мм, причем, по меньшей мере, четыре пригоночных кольца (AJR) расположены между обеими уплотнительными поверхностями (FLS) обоих фланцев (FLG), причем, по меньшей мере, четыре пригоночных кольца (AJR) расположены повернуто по отношению друг к другу вокруг оси (Х) с возможностью заполнения с перекрытием осевого расстояния (ADS) и углового смещения (AML) четырех пригоночных колец (AJR),

причем дополнительно к угловому смещению (AML) или вместо него имеет место параллельное смещение (PLS) между обоими фланцами (FLG), причем посредством вращения пригоночных колец (AJR) заполняют с перекрытием также параллельное смещение (PLS) пригоночных колец (AJR),

причем когда обе уплотнительные поверхности (FLS) обоих противоположных фланцев (FLG) отстоят друг от друга на осевое расстояние (ADS) клинообразные пригоночные кольца (AJR) повернуты по отношению друг к другу таким образом, что соответствующий угол (AOF) клина компенсируется смежным пригоночным кольцом (AJR), при этом все оси (Х1, Х2, Х3, Х4) протяженности участвующих пригоночных колец (AJR) совпадают с центральной осью (Х),

причем параллельное смещение (PLS) компенсируется пригоночными кольцами (AJR) за счет того, что четыре пригоночных кольца соответственно двойными группами ориентированы с одинаковым периферийным положением максимальной осевой толщины (AAR), при этом осуществляется угловое смещение концевых поверхностей прилегания двойной группы, при этом вторая двойная группа также с одинаковой периферийной ориентацией обоих пригоночных колец (AJR) расположена по отношению к первой группе со встречной ориентацией в направлении периферии, при этом компенсируется угловое смещение всех четырех пригоночных колец (AJR),

причем угловое смещение (AOF) компенсируется четырьмя пригоночными кольцами (AJR) за счет того, что их периферийное положение одинаково, при этом периферийное положение соответственно совпадает с максимальной осевой толщиной (ART) колец.

Кроме того, изобретение относится к способу компенсации смещения между двумя фланцами труб, имеющими уплотнительные поверхности, посредством устройства, по меньшей мере, по любому из пунктов формулы на устройство.

Для этого способ включает в себя следующие этапы:

а) выверку фланцев труб, по меньшей мере, тремя расположенными между уплотнительными поверхностями фланцев пригоночными кольцами;

b) вращение пригоночных колец по отношению друг к другу вокруг оси в положение соединения таким образом, чтобы противоположные соответственно непосредственно уплотнительным поверхностям фланцев поверхности прилегания пригоночных колец были ориентированы, в основном, параллельно соответственно противоположной уплотнительной поверхности фланца и чтобы расположенные смежно соответственно с уплотнительными поверхностями фланцев пригоночные кольца проходящим вдоль оси отверстием были расположены соответственно, в основном, концентрично смежному фланцу трубы;

c) соединение пригоночных колец с материальным замыканием в положении соединения или посредством отдельной прокладки и маркировку с геометрическим замыканием посредством, например, кернения;

d) окончательный монтаж двух фланцев труб во фланцевое соединение с промежуточным расположением пригоночных колец между обеими уплотнительными поверхностями фланцев.

Кроме того, в одном предпочтительном варианте колец с материальным замыканием осуществляется следующий этап:

b1) проверка отсутствия напряжений в устройстве с пригоночными кольцами.

Далее может быть осуществлен следующий этап:

b2) маркировка периферийного положения пригоночных колец по отношению друг к другу в положении соединения.

Кроме того, предпочтительно может быть осуществлен дополнительный этап:

b3) извлечение пригоночных колец из устройства между уплотнительными поверхностями фланцев.

Ниже изобретение более подробно поясняется на специальных примерах его осуществления со ссылкой на чертежи, на которых представлено следующее:

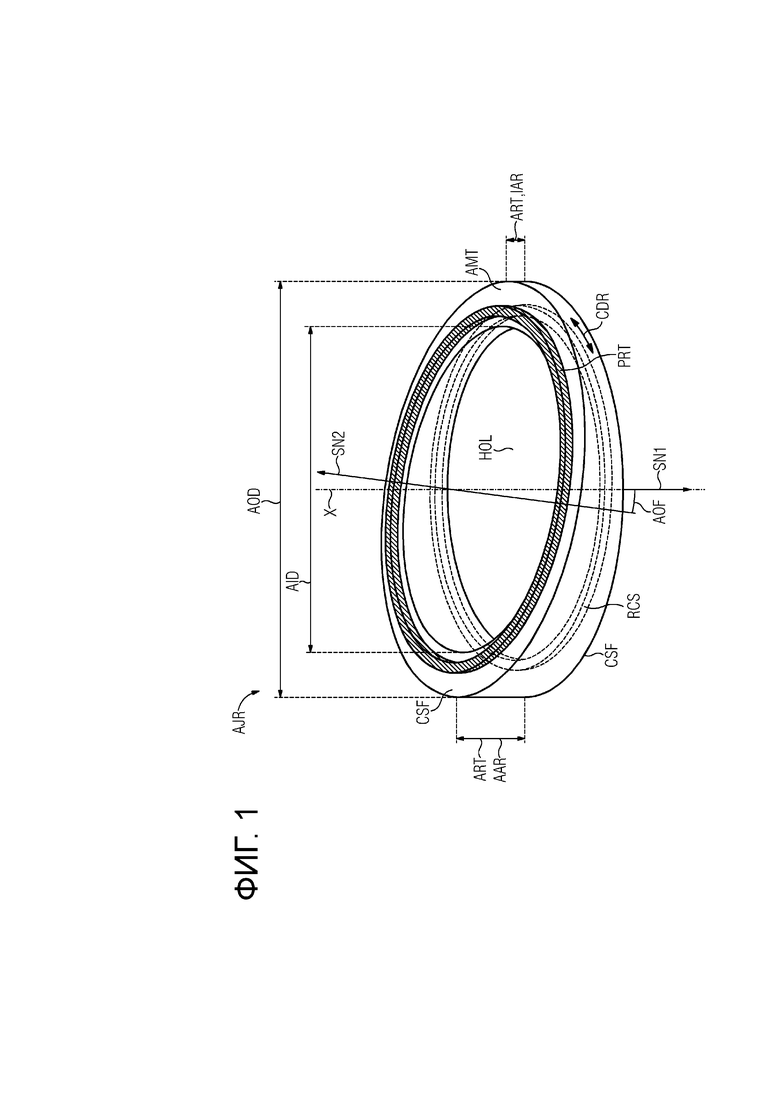

- фиг. 1: схематичный трехмерный вид предложенного пригоночного кольца;

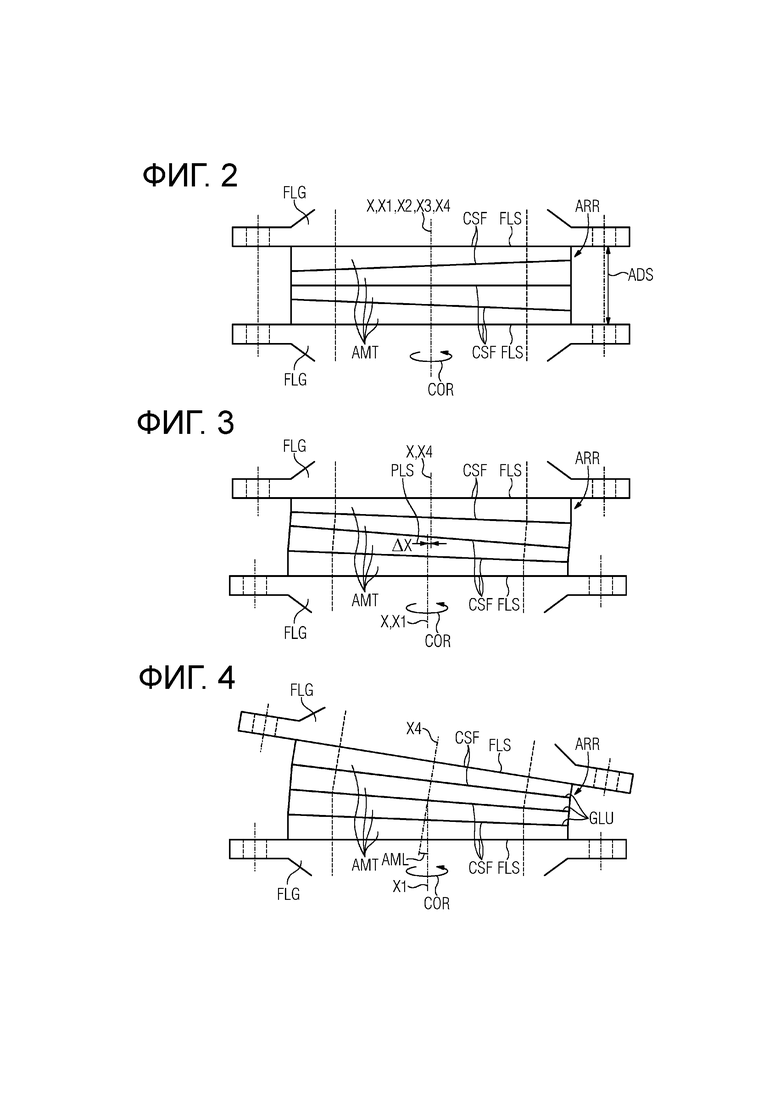

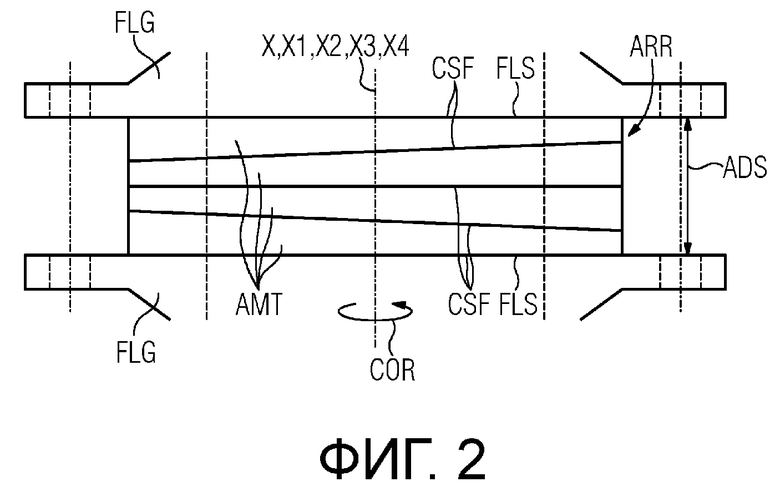

- фиг. 2-4: схематичные двухмерные виды сбоку различных конфигураций пригоночных колец между двумя противоположными фланцами;

- фиг. 5: блок-схему, иллюстрирующую предложенный способ.

На фиг. 1 изображен схематичный трехмерный вид пригоночного кольца AJR. На фиг. 2-4 изображены схематичные двухмерные виды сбоку устройства ARR, содержащего соответственно четыре пригоночных кольца AJR между соответственно двумя, в основном, противоположными уплотнительной поверхностью FLS фланцами FLG. На фиг. 5 изображена блок-схема способа монтажа предложенного устройства ARR.

Изображенное на фиг. 1 пригоночное кольцо AJR предназначено для компенсации смещения OFT между двумя фланцами FLG труб, как показано на фиг. 2-4. Пригоночное кольцо AJR имеет проходящее вдоль оси Х отверстие HOL, вокруг которого в направлении CDR периферии проходит материал AMT кольца. С обеих сторон аксиально с торцов пригоночное кольцо AJR имеет две поверхности CSF прилегания. Поверхности CSF прилегания выполнены, по меньшей мере, вдоль концентричных оси Х круговых траекторий в виде плоскости и, в основном, поверхностей CSF прилегания в форме кругового кольца. Сечение материала AMT кольца в направлении CDR периферии имеет изменяющуюся осевую толщину ART. За счет этого пригоночное кольцо AJR выполнено клинообразным, а обе поверхности CSF прилегания не параллельны друг другу, а имеет угловое смещение AOF. Для пояснения на фиг. 1 обозначены также для соответствующих поверхностей CSF прилегания нормали SN1, SN2 к поверхностям, которые, в основном, в направлении оси указывают в одну сторону (первая нормаль SN1 к поверхности параллельна оси Х), причем вторая нормаль SN2 к поверхности имеет угловое смещение AOF к первой нормали SN1 к поверхности или к оси Х. Как здесь показано в виде опции, пригоночное кольцо AJR имеет на указывающей вверх поверхности CSF прилегания проходящий по ней в форме кругового кольца выступ PRT, который может быть приведен в контакт с ответным, в форме кругового кольца вырезом RCS смежного пригоночного кольца AJR (обозначен штриховыми линиями в виде скрытого контура), благодаря чему радиальное относительное смещение между двумя смежными пригоночными кольцами невозможно. Эта блокировка относительного смещения является лишь опцией и предусмотрена также только для пригоночных колец AJR, которые соответствующей поверхностью CSF прилегания не вступают в контакт с уплотнительной поверхностью FLS фланца. В качестве альтернативы или дополнительно к этому ограничению движения с геометрическим замыканием между двумя пригоночными кольцами AJR предусмотрено соединение с материальным замыканием между двумя смежными пригоночными кольцами AJR по типу склеивания GLU, например посредством силикона. Между отдельными пригоночными кольцами AJR и/или между пригоночными кольцами AJR и уплотнительными поверхностями FLS фланцев могут быть расположены прокладки или материалы для герметизации в зависимости от требования. Угол AOS клина или угловое смещение AOS между обеими нормалями SN1, SN2 к поверхностям составляет, по меньшей мере, для некоторых клинообразных пригоночных колец AJR 2-6°. Предпочтительно все клинообразные пригоночные кольца AJR устройства ARR выполнены с одинаковыми углами клиньев.

Клинообразные пригоночные кольца AJR имеют соответственно минимальную IAR и максимальную AAR осевые толщины материала. Помимо этого, клинообразные пригоночные кольца AJR имеют средние внутренний AID и наружный AOD диаметры. Для связи между толщинами IAR, AAR материала колец и средним внутренним диаметром AID справедливо: 0,005 < (AAR–IAR)/AID < 1,025.

Для соотношения средних наружного AOD и внутреннего AID диаметров справедливо: 1,002 < AOD/AID < 1,2 в зависимости от соответствующего соотношения уплотнительных поверхностей фланцев.

На фиг. 2 изображен случай, когда обе уплотнительные поверхности FLS обоих противоположных фланцев FLG отстоят друг от друга лишь на осевое расстояние ADS. В соответствии с этим клинообразные пригоночные кольца AJR повернуты по отношению друг к другу таким образом, что соответствующий угол AOF клина компенсируется смежным пригоночным кольцом AJR. В соответствии с этим все оси Х1, Х2, Х3, Х4 протяженности участвующих пригоночных колец AJR совпадают с центральной осью Х.

На фиг. 3 изображено параллельное смещение PLS обоих противоположных фланцев FLG или их уплотнительных поверхностей FLS. Параллельное смещение PLS компенсируется пригоночными кольцами AJR за счет того, что четыре пригоночных кольца соответственно двойными группами ориентированы с одинаковым периферийным положением максимальной осевой толщины AAR. Этим вызвано угловое смещение концевых поверхностей прилегания двойной группы. Вторая двойная группа также с одинаковой периферийной ориентацией обоих пригоночных колец AJR расположена по отношению к первой группе со встречной ориентацией в направлении периферии. Этим компенсируется угловое смещение всех четырех пригоночных колец AJR. Остается лишь параллельное смещение PLS, которое соответствует компенсационным требованиям устройства ARR.

На фиг. 4 изображена ситуация, при которой противоположные фланцы FLG, помимо осевого смещения ADS, имеют также угловое смещение AOF. Последнее компенсируется четырьмя пригоночными кольцами AJR за счет того, что их периферийное положение одинаково, благодаря чему периферийное положение соответственно совпадает с максимальной осевой толщиной ART колец. Эти три базовых случая накладываются друг на друга в ситуации реального монтажа таким образом, что комбинация осевого смещения или осевого расстояния ADS, углового смещения AOF и параллельного смещения PLS соответственно компенсируется в пределах формы клина пригоночных колец посредством вращения отдельных пригоночных колец AJR, пока смещение не будет компенсировано.

На фиг. 5 изображена блок-схема, поясняющая способ компенсации износа OFT между двумя фланцами FLG труб.

На первом этапе а) осуществляется выверка фланцев FLG труб, по меньшей мере, тремя расположенными между уплотнительными поверхностями FLS фланцев пригоночными кольцами AJR, предпочтительно четырьмя пригоночными кольцами AJR.

На втором этапе b) осуществляется вращение пригоночных колец AJR по отношению друг к другу вокруг оси Х в положение соединения таким образом, чтобы противоположные соответственно непосредственно уплотнительным поверхностям FLS фланцев поверхности прилегания пригоночных колец AJR были ориентированы, в основном, параллельно соответственно противоположной уплотнительной поверхности FLS фланца и чтобы расположенные смежно соответственно с уплотнительными поверхностями фланцев FLS пригоночные кольца AJR проходящим вдоль оси Х отверстием HOL были расположены соответственно, в основном, концентрично смежному фланцу FLG трубы.

На опциональном подэтапе этапа b), обозначенном здесь b1), осуществляется опциональная проверка отсутствия напряжений в устройстве ARR с пригоночными кольцами AJR. На также опциональном подэтапе b2) второго этапа осуществляется маркировка относительного периферийного положения пригоночных колец AJR по отношению друг к другу в положении соединения. На другом опциональном подэтапе b3) предусмотрено, что перед соединением с материальным замыканием осуществляется извлечение пригоночных колец AJR из устройства между уплотнительными поверхностями FLS фланцев. Извлечение осуществляется с целью склеивания пригоночных колец AJR.

На следующем третьем этапе с) осуществляется соединение с материальным замыканием пригоночных колец AJR в положении соединения.

Наконец, на четвертом этапе d) осуществляется окончательный монтаж двух фланцев FLG труб во фланцевое соединение с промежуточным расположением пригоночных колец AJR между обеими уплотнительными поверхностями FLS фланцев.

Изобретение относится к устройству (ARR) для компенсации износа (OFT) между двумя фланцами (FLG) труб, включающему в себя пригоночные кольца (AJR), имеющие соответственно проходящее вдоль оси (Х) отверстие (HOL), вокруг которого в направлении (CDR) периферии проходит материал (AMT) кольца. Пригоночные кольца (AJR) имеют две поверхности (CSF) прилегания, причем поверхности (CSF) прилегания, по меньшей мере, вдоль концентричных оси (Х) круговых траекторий имеют плоские поверхности (CSF) прилегания в форме кругового кольца. Сечение материала (AMT) колец в направлении (CDR) периферии имеет изменяющуюся осевую толщину (ART) таким образом, что пригоночные кольца (AJR) имеют форму клина с угловым смещением (AOF) обеих поверхностей (CSF) прилегания по отношению друг к другу. Чтобы можно было гибко компенсировать разного рода явления износа или смещения между фланцами труб, устройство (ARR) включает в себя четыре пригоночных кольца (AJR). 2 н. и 7 з.п. ф-лы, 5 ил.

1. Устройство (ARR) для компенсации смещения (OFT) между двумя фланцами (FLG) труб, содержащее:

- пригоночные кольца (AJR), имеющие соответственно проходящее вдоль оси (Х) отверстие (HOL), вокруг которого в направлении (CDR) периферии расположен материал (AMT) кольца,

- причем пригоночные кольца (AJR) имеют соответственно две поверхности (CSF) прилегания, причем поверхности (CSF) прилегания, по меньшей мере, вдоль концентричных оси (Х) круговых траекторий имеют плоские поверхности (CSF) прилегания в основном в форме кругового кольца,

- причем сечение материала (AMT) колец в направлении (CDR) периферии имеет изменяющуюся осевую толщину (ART) таким образом, что по меньшей мере четыре пригоночных кольца (AJR) имеют форму клина с угловым смещением (AOF) обеих поверхностей (CSF) прилегания по отношению друг к другу,

отличающееся тем, что устройство (ARR) содержит по меньшей мере четыре клинообразных прилегающих друг к другу пригоночных кольца (AJR), причем устройство (ARR) содержит два фланца (FLG), причем фланцы (FLG) в основном противоположны друг другу своими уплотнительными поверхностями (FLS), причем уплотнительные поверхности (FLS) фланцев имеют по отношению друг к другу угловое смещение 0,01-6°, причем фланцы (FLG) отстоят друг от друга на осевое расстояние (ADS), где ADS > 1 мм, причем по меньшей мере четыре пригоночных кольца (AJR) расположены между обеими уплотнительными поверхностями (FLS) обоих фланцев (FLG), причем по меньшей мере четыре пригоночных кольца (AJR) расположены повернуто по отношению друг к другу вокруг оси (Х) с возможностью заполнения с перекрытием осевого расстояния (ADS) и углового смещения (AML) четырех пригоночных колец (AJR),

причем дополнительно к угловому смещению (AML) или вместо него имеет место параллельное смещение (PLS) между обоими фланцами (FLG), причем посредством вращения пригоночных колец (AJR) заполняют с перекрытием также параллельное смещение (PLS) пригоночных колец (AJR),

причем, когда обе уплотнительные поверхности (FLS) обоих противоположных фланцев (FLG) отстоят друг от друга на осевое расстояние (ADS), клинообразные пригоночные кольца (AJR) повернуты по отношению друг к другу таким образом, что соответствующий угол (AOF) клина компенсируется смежным пригоночным кольцом (AJR), при этом все оси (Х1, Х2, Х3, Х4) протяженности участвующих пригоночных колец (AJR) совпадают с центральной осью (Х),

причем параллельное смещение (PLS) компенсируется пригоночными кольцами (AJR) за счет того, что четыре пригоночных кольца соответственно двойными группами ориентированы с одинаковым периферийным положением максимальной осевой толщины (AAR), при этом осуществляется угловое смещение концевых поверхностей прилегания двойной группы, при этом вторая двойная группа также с одинаковой периферийной ориентацией обоих пригоночных колец (AJR) расположена по отношению к первой группе со встречной ориентацией в направлении периферии, при этом компенсируется угловое смещение всех четырех пригоночных колец (AJR),

причем угловое смещение (AOF) компенсируется четырьмя пригоночными кольцами (AJR) за счет того, что их периферийное положение одинаково, при этом периферийное положение соответственно совпадает с максимальной осевой толщиной (ART) колец.

2. Устройство (ARR) по п. 1, причем угол (AOS) клина для клинообразных пригоночных колец (AJR) составляет от 0,01° до 6°.

3. Устройство (ARR) по п. 1 или 2, причем клинообразные пригоночные кольца (AJR) имеют соответственно минимальную осевую толщину (IAR) материала, максимальную осевую толщину (AAR) материала и средний внутренний диаметр (AID), причем справедливо: 0,005 < (AAR - IAR)/AID < 1,025.

4. Устройство (ARR) по любому из пп. 1-3, причем пригоночные кольца (AJR) имеют средний наружный диаметр (AOD) и средний внутренний диаметр (AID), причем для соотношения справедливо: 1,002 < AOD/AID < 1,2 в зависимости от соответствующего соотношения уплотнительных поверхностей фланцев.

5. Устройство (ARR) по любому из пп. 1-4, причем по меньшей мере несколько, предпочтительно все пригоночные кольца (AJR) соединены между собой с материальным замыканием, в частности посредством склеивания (GLU).

6. Способ компенсации смещения (OFT) между двумя фланцами (FLG) труб, имеющими уплотнительные поверхности (FLS), посредством устройства по меньшей мере по любому из пп. 1-5, при котором выполняют следующие этапы:

а) выверку фланцев (FLG) труб по меньшей мере четырьмя расположенными между уплотнительными поверхностями (FLS) фланцев пригоночными кольцами (AJR);

b) вращение пригоночных колец (AJR) по отношению друг к другу вокруг оси (X) в положение соединения таким образом, чтобы противоположные соответственно непосредственно уплотнительным поверхностям (FLS) фланцев поверхности прилегания пригоночных колец (AJR) были ориентированы в основном параллельно соответственно противоположной уплотнительной поверхности (FLS) фланца и чтобы расположенные смежно соответственно с уплотнительными поверхностями (FLS) фланцев пригоночные кольца (AJR) проходящим вдоль оси (X) отверстием были расположены соответственно в основном концентрично смежному фланцу (FLG) трубы;

c) соединение пригоночных колец (AJR) с материальным замыканием;

d) окончательный монтаж двух фланцев труб (FLG) во фланцевое соединение с промежуточным расположением пригоночных колец (AJR) между обеими уплотнительными поверхностями (FLS) фланцев.

7. Способ по п. 6, причем после вращения и перед соединением с материальным замыканием осуществляют следующий этап:

b1) проверку отсутствия напряжений в устройстве (ARR) с пригоночными кольцами (AJR).

8. Способ по п. 6, причем после вращения и перед соединением с материальным замыканием осуществляют следующий этап:

b2) маркировку периферийного положения пригоночных колец (AJR) по отношению друг к другу в положении соединения.

9. Способ по п. 6 или 7, причем после вращения и перед соединением с материальным замыканием осуществляют следующий этап:

b3) извлечение пригоночных колец (AJR) из устройства между уплотнительными поверхностями (FLS) фланцев.

| EP 2708659 A2, 19.03.2014 | |||

| DE 102012102821 A1, 02.10.2013 | |||

| Фланцевое соединение | 1983 |

|

SU1216537A1 |

| Соединение труб, компенсирующее угловые смешения трубопровода | 1978 |

|

SU663946A1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО И ЭЛЕКТРИЧЕСКАЯ РАСПРЕДЕЛИТЕЛЬНАЯ УСТАНОВКА | 2013 |

|

RU2633615C2 |

Авторы

Даты

2023-03-23—Публикация

2020-04-22—Подача