ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

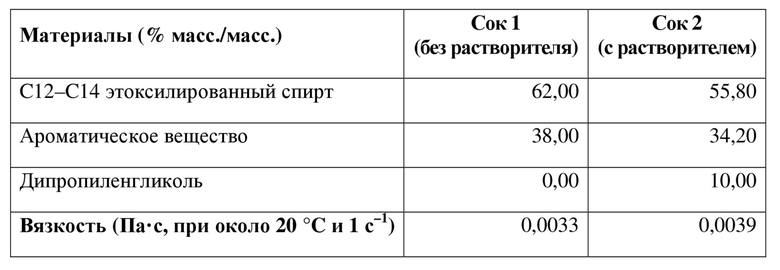

Настоящее изобретение относится к многослойным растворимым твердым изделиям, содержащим композицию покрытия, и процессу их изготовления.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

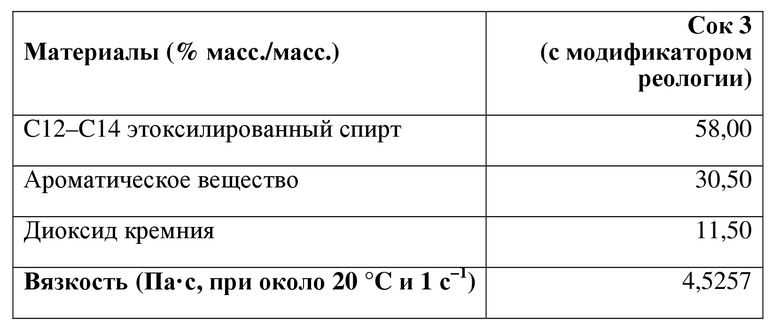

Хорошо известны гибкие растворимые листы, содержащие поверхностно-активное(-ые) вещество(-а) и/или другие активные ингредиенты в водорастворимом полимерном носителе или матрице. Такие листы особенно подходят для доставки поверхностно-активных веществ и/или других активных ингредиентов при растворении в воде. По сравнению с традиционными гранулированными или жидкими формами в той же категории продуктов, такие листы обладают лучшей структурной целостностью, являются более концентрированными и простыми в хранении, при перевозке/транспортировке, переноске и обращении. По сравнению с твердой таблетированной формой в той же категории продуктов, такие листы являются более гибкими и менее хрупкими и при этом обладают большей сенсорной привлекательностью для потребителей.

Чтобы обеспечить доставку достаточного количества поверхностно-активного вещества (поверхностно-активных веществ) и/или других активных ингредиентов для достижения требуемой функции продукта, желательно применять множество слоев таких гибких и растворимых листов, и дополнительно желательно произвести сборку такого множества слоев в единое растворимое твердое изделие, которое затем можно продавать в виде единого готового продукта. Однако при попытке сборки множества слоев этих гибких и растворимых листов в единое изделие могут возникать различные проблемы, включая значительно более низкую скорость растворения в воде по сравнению с однослойной структурой. В некоторых случаях при изготовлении многослойных листов можно столкнуться с проблемой гелеобразования. В частности, гелеобразование происходит при контакте многослойных листов с водой из-за растворения водорастворимого полимера (например, PVA) и поверхностно-активных веществ в твердых изделиях. Наличие гелеобразования может препятствовать проникновению воды в многослойные листы, что приводит к снижению скорости растворения. Также существует риск того, что такие многослойные структуры могут не полностью растворяться в определенных жестких условиях стирки (например, холодная вода или чрезвычайно жесткая вода или условия стирки с низким количеством воды), и могут оставлять нерастворенные остатки, которые могут стать большой проблемой для потребителей.

Для улучшения растворения в некоторых исследованиях были разработаны пористые листы из пеноматериала с открытыми ячейками (OCF), характеризующиеся процентным содержанием открытых ячеек от около 80% до 100%. Хотя такие структуры OCF значительно повышают скорость растворения полученных пористых листов, желательно, чтобы потребители получили еще более улучшенный профиль растворения, включающий в себя меньшую степень гелеобразования и/или меньшую вероятность остающихся нерастворенных остатков.

Таким образом, существует неудовлетворенная потребность в многослойной структуре с повышенной скоростью растворения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении используется композиция покрытия, нанесенная на одну или обе контактирующие поверхности смежных слоев многослойных гибких растворимых пористых листов для дополнительного улучшения профиля растворения многослойных структур. До настоящего изобретением считалось, что нанесение дополнительного компонента (например, композиции покрытия) между слоями многослойных гибких растворимых пористых листов, вероятно, может оказывать отрицательное влияние на протекание воды через пористые листы (например, блокировать пористую структуру) и, таким образом, отрицательно влиять на общий профиль растворения листов. Неожиданно авторы настоящего изобретения обнаружили, что многослойные растворимые твердые изделия, содержащие композицию покрытия, обеспечивают существенно улучшенный профиль растворения.

Настоящее изобретение относится, в одном аспекте, к способу получения растворимого твердого изделия, включающему следующие стадии: 1) обеспечение двух или более гибких, пористых, растворимых листов и композиции покрытия, причем каждый из двух или более листов содержит водорастворимый полимер и первое поверхностно-активное вещество и характеризуется процентным содержанием открытых ячеек от 80% до 100% и общим средним размером пор от 100 мкм до 2000 мкм, и причем композиция покрытия содержит второе поверхностно-активное вещество; 2) нанесение композиции покрытия на по меньшей мере одну поверхность по меньшей мере одного листа из двух или более листов; и 3) расположение двух или более листов в стопке с образованием растворимого твердого изделия таким образом, чтобы композиция покрытия не находилась на любой из наружных поверхностей стопки.

В другом аспекте настоящее изобретение относится к растворимому твердому изделию, содержащему два или более гибких, пористых, растворимых листов, причем каждый из двух или более листов содержит водорастворимый полимер и первое поверхностно-активное вещество и характеризуется процентным содержанием открытых ячеек от 80% до 100% и общим средним размером пор от 100 мкм до 2000 мкм; и при этом композиция покрытия, содержащая второе поверхностно-активное вещество, присутствует на по меньшей мере одной поверхности по меньшей мере одного из двух или более листов при условии, что композиция покрытия не находится на любой из наружных поверхностей растворимого твердого изделия. В следующем аспекте настоящее изобретение относится к растворимому твердому изделию, содержащему два или более гибких, пористых, растворимых листов, причем каждый из двух или более листов содержит водорастворимый полимер и первое поверхностно-активное вещество и характеризуется процентным содержанием открытых ячеек от 80% до 100%, общим средним размером пор от 100 мкм до 2000 мкм и плотностью от 0,05 г/см3 до 0,17 г/см3; причем композиция покрытия, содержащая второе поверхностно-активное вещество, присутствует на по меньшей мере одной поверхности по меньшей мере одного из указанных двух или более листов при условии, что указанная композиция покрытия не находится на любой из наружных поверхностей растворимого твердого изделия.

В следующем аспекте настоящее изобретение относится к растворимому твердому изделию, содержащему два или более гибких растворимых пористых листов, причем каждый из двух или более листов содержит водорастворимый полимер и поверхностно-активное вещество и характеризуется процентным содержанием открытых ячеек от 80% до 100% и общим средним размером пор от 100 мкм до 2000 мкм; причем композиция покрытия, содержащая второе поверхностно-активное вещество, присутствует на по меньшей мере одной поверхности по меньшей мере одного из указанных двух или более листов при условии, что указанная композиция покрытия не находится на любой из наружных поверхностей растворимого твердого изделия; и при этом указанный растворитель выбирают из группы, состоящей из: глицерина, пропиленгликоля, 1,3-пропандиола, диэтиленгликоля, дипропиленгликоля, этаноламина, этанола, воды и любых их комбинаций.

Предпочтительно, композиция покрытия может представлять собой жидкость, имеющую вязкость от около 1 сП до около 25000 сП, предпочтительно от около 2 сП до около 10000 сП, более предпочтительно от около 3 сП до около 5000 сП, наиболее предпочтительно от около 1000 сП до около 5000 сП по результатам измерения при около 20°C и 1 с-1. Предпочтительная вязкость композиции покрытия может обеспечивать еще лучший баланс между профилем растворения и просачиванием.

Преимущество растворимого твердого изделия в соответствии с настоящим описанием заключается в том, что растворимое твердое изделие, содержащее нанесенную на него композицию покрытия, демонстрирует значительно улучшенный профиль растворения по сравнению с растворимым твердым изделием без композиции покрытия.

Преимущество растворимого твердого изделия в соответствии с настоящим описанием заключается в том, что оно может функционировать как носитель для активных компонентов, содержащихся в композиции покрытия. Более предпочтительно, можно обеспечить, чтобы в листе и композиции покрытия, соответственно, присутствовали два или более несовместимых ингредиента. Растворимое твердое изделие в соответствии с настоящим описанием может иметь гораздо большую гибкость по сравнению с растворимым твердым изделием без композиции покрытия.

Преимущество растворимого твердого изделия в соответствии с настоящим описанием заключается в том, что композиция покрытия может обеспечивать более компактные продукты с одним и тем же количеством поверхностно-активных веществ, поскольку композиция покрытия имеет относительно высокую плотность.

Эти и другие аспекты настоящего изобретения станут более понятными после прочтения нижеследующего подробного описания изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

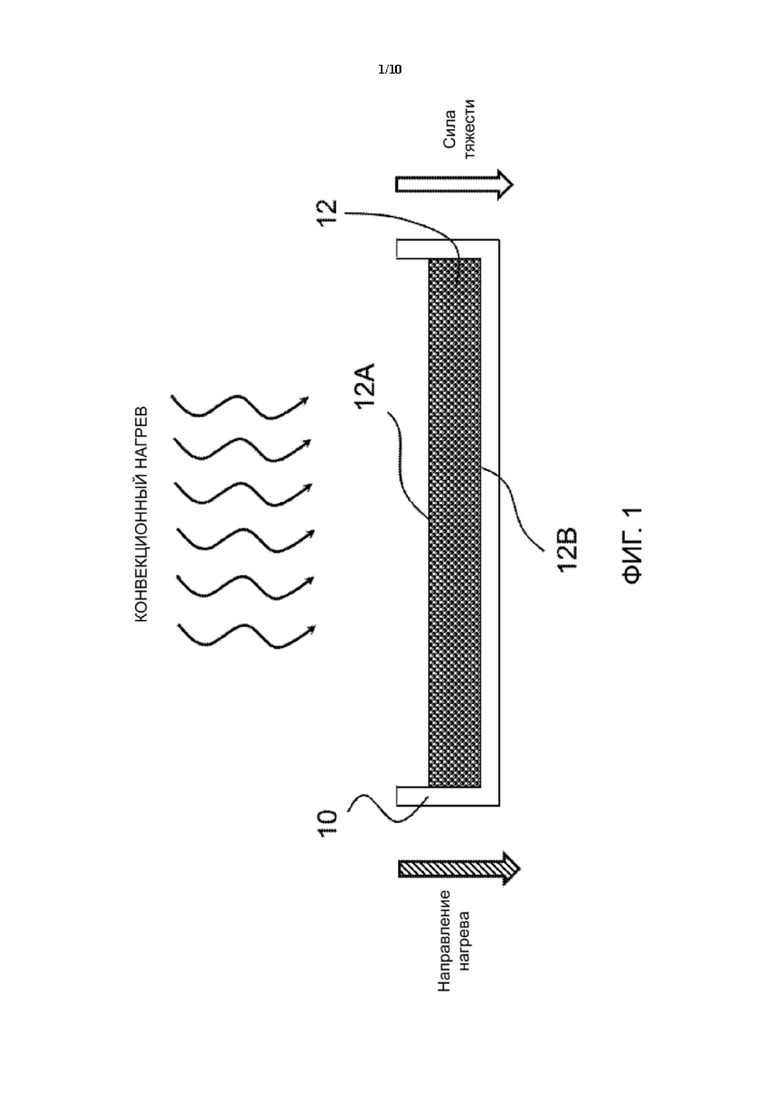

На ФИГ. 1 представлена схема конвекционного нагрева/сушки для изготовления гибкого пористого растворимого твердого листового изделия в периодическом процессе.

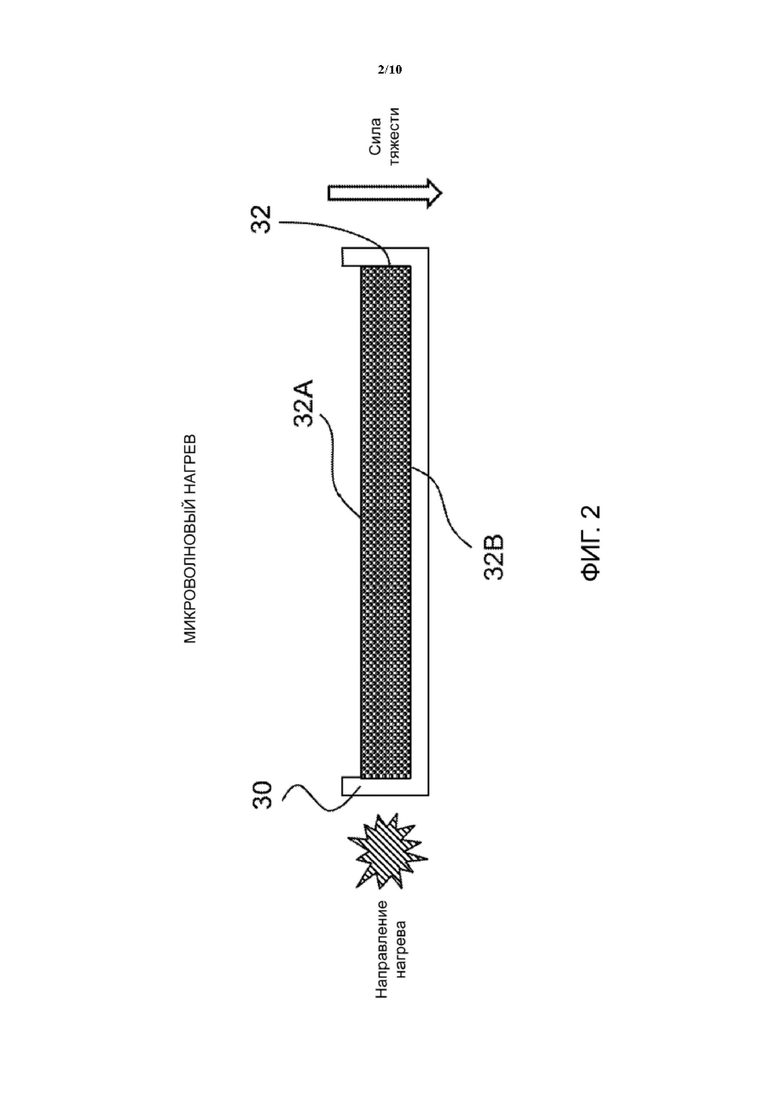

На ФИГ. 2 представлена схема микроволнового нагрева/сушки для изготовления гибкого пористого растворимого твердого листового изделия в периодическом процессе.

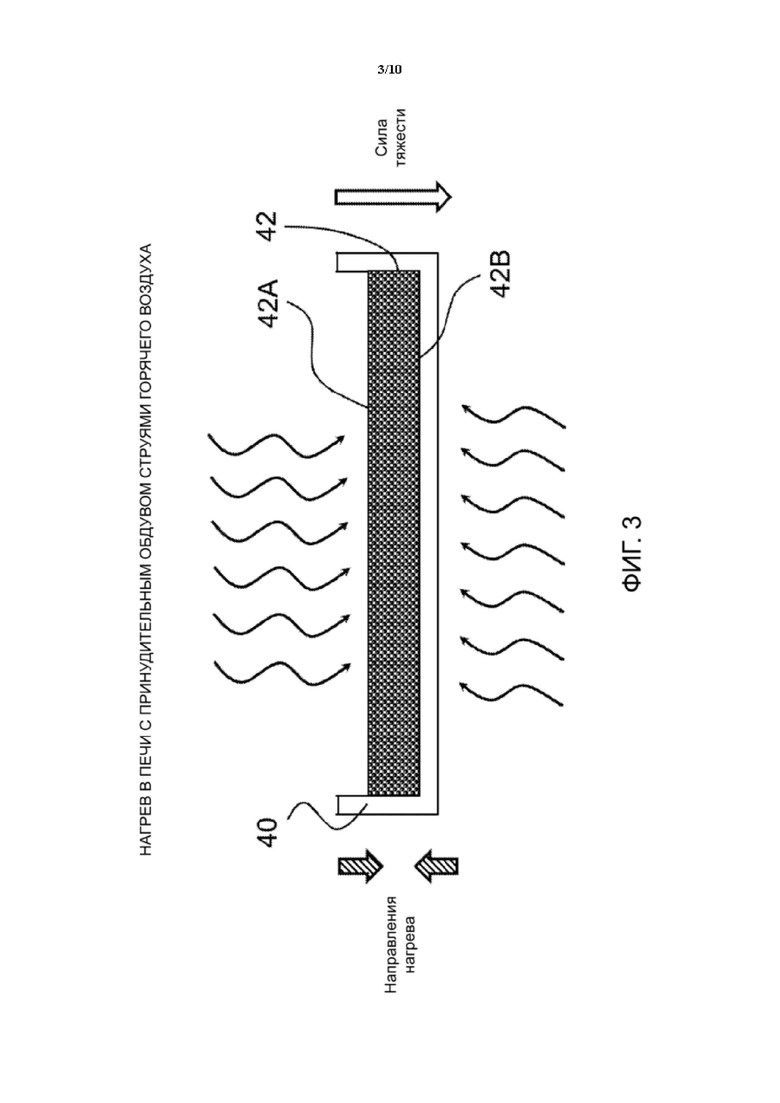

На ФИГ. 3 представлена схема нагрева/сушки в печи с принудительным обдувом струями горячего воздуха для изготовления гибкого пористого растворимого твердого листового изделия в непрерывном процессе.

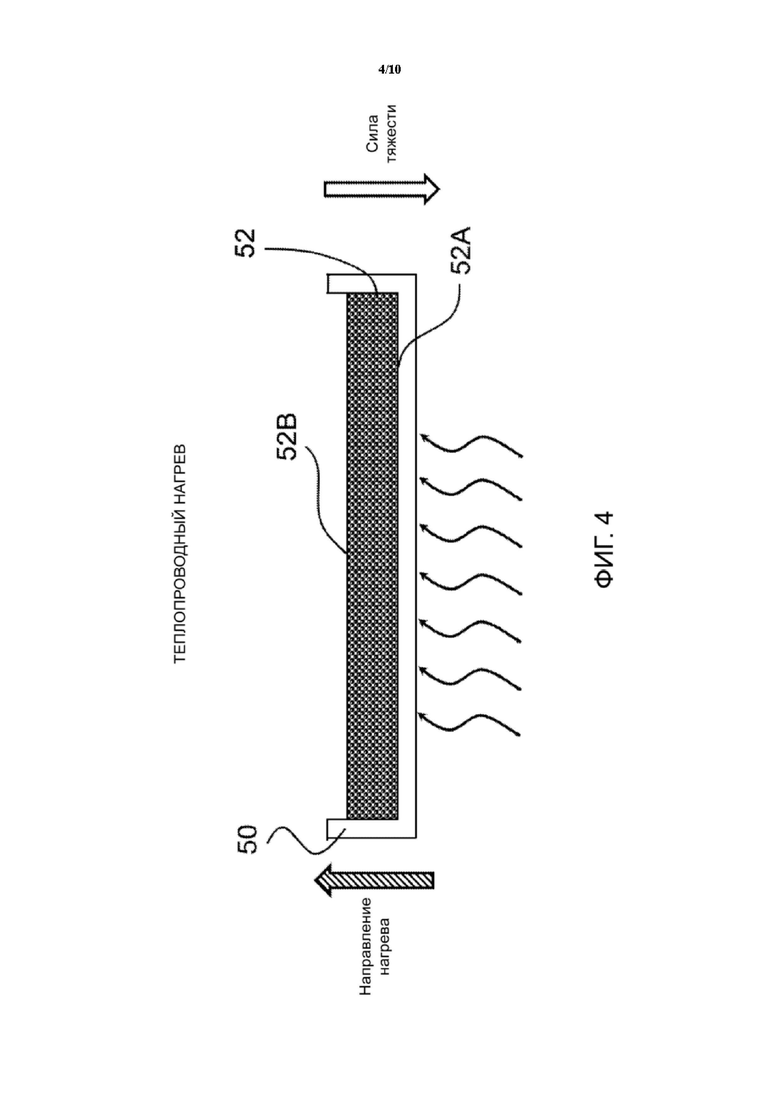

На ФИГ. 4 представлена схема теплопроводного нагрева/сушки снизу для изготовления гибкого пористого растворимого листа в периодическом процессе в соответствии с одним вариантом осуществления настоящего изобретения.

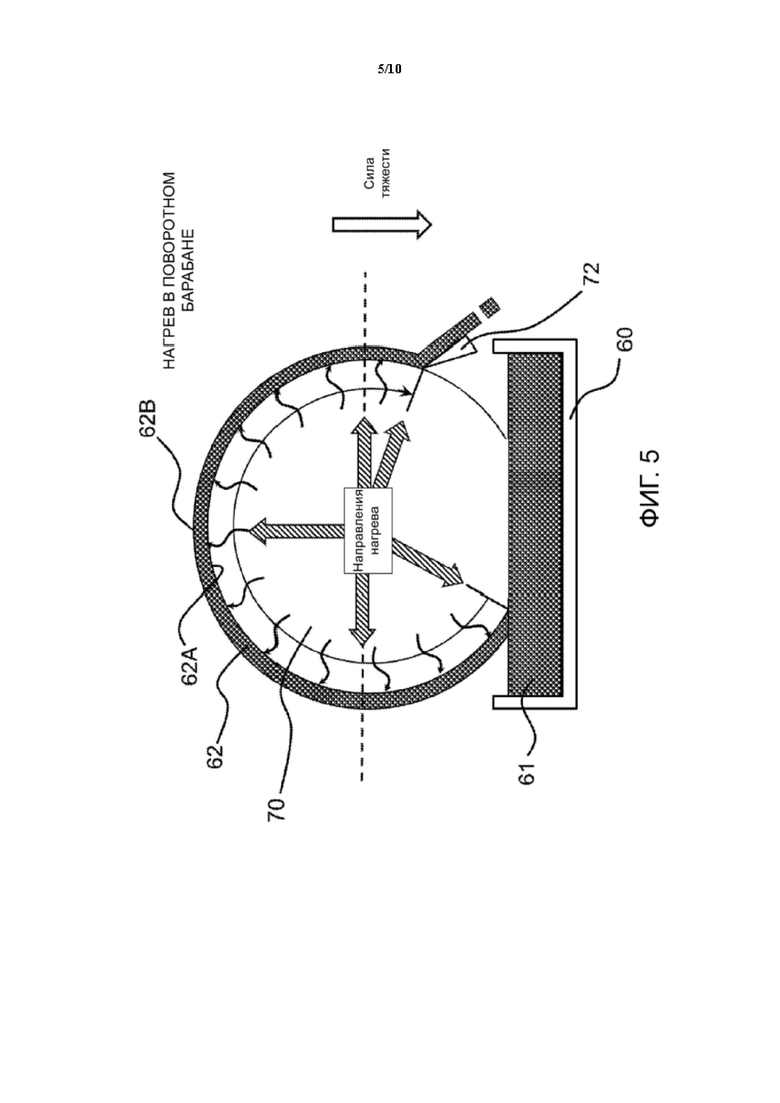

На ФИГ. 5 представлена схема нагрева/сушки на поворотном барабане для изготовления другого гибкого пористого растворимого листа в непрерывном процессе в соответствии с другим вариантом осуществления настоящего изобретения.

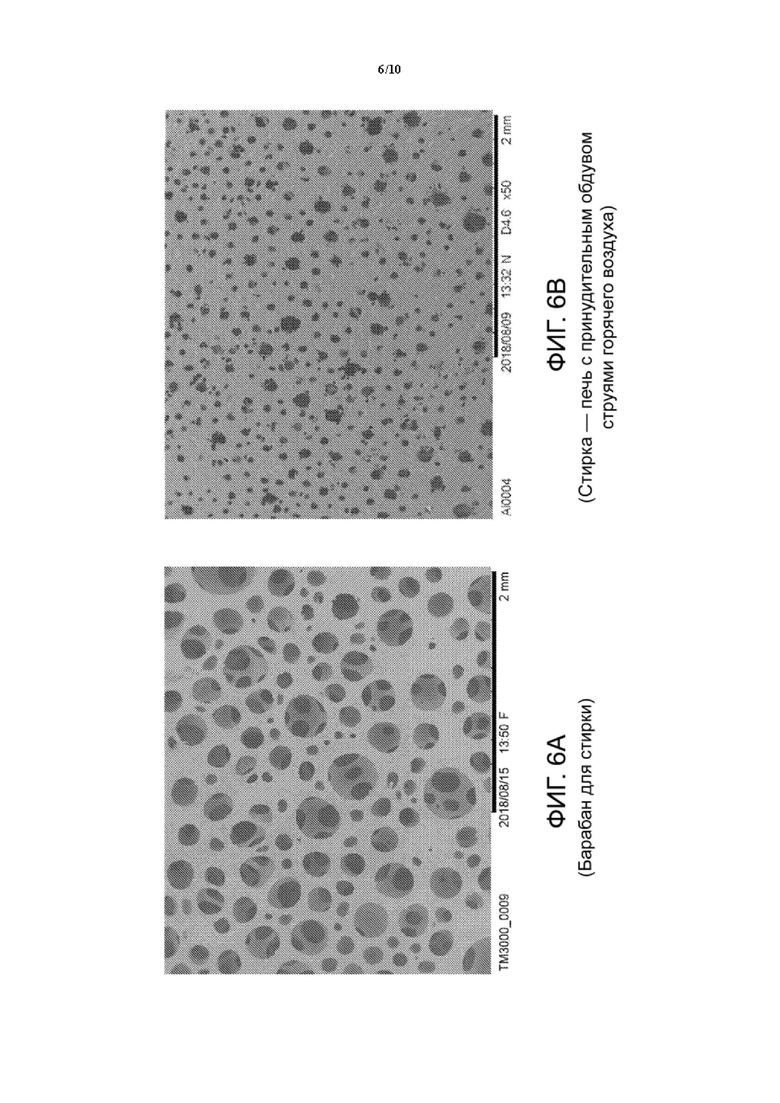

На ФИГ. 6A представлено полученное с помощью растрового электронного микроскопа (РЭМ) изображение верхней поверхности гибкого пористого растворимого листа с содержанием активных компонентов для ухода за тканью, который изготовлен способом с применением схемы нагрева/сушки на поворотном барабане. На ФИГ. 6B представлено полученное с помощью РЭМ изображение верхней поверхности альтернативного гибкого пористого растворимого листа, содержащего те же активные компоненты для ухода за тканью, что и лист, показанный на ФИГ. 6A, но изготовленного способом с применением схемы нагрева/сушки в печи с принудительным обдувом струями горячего воздуха.

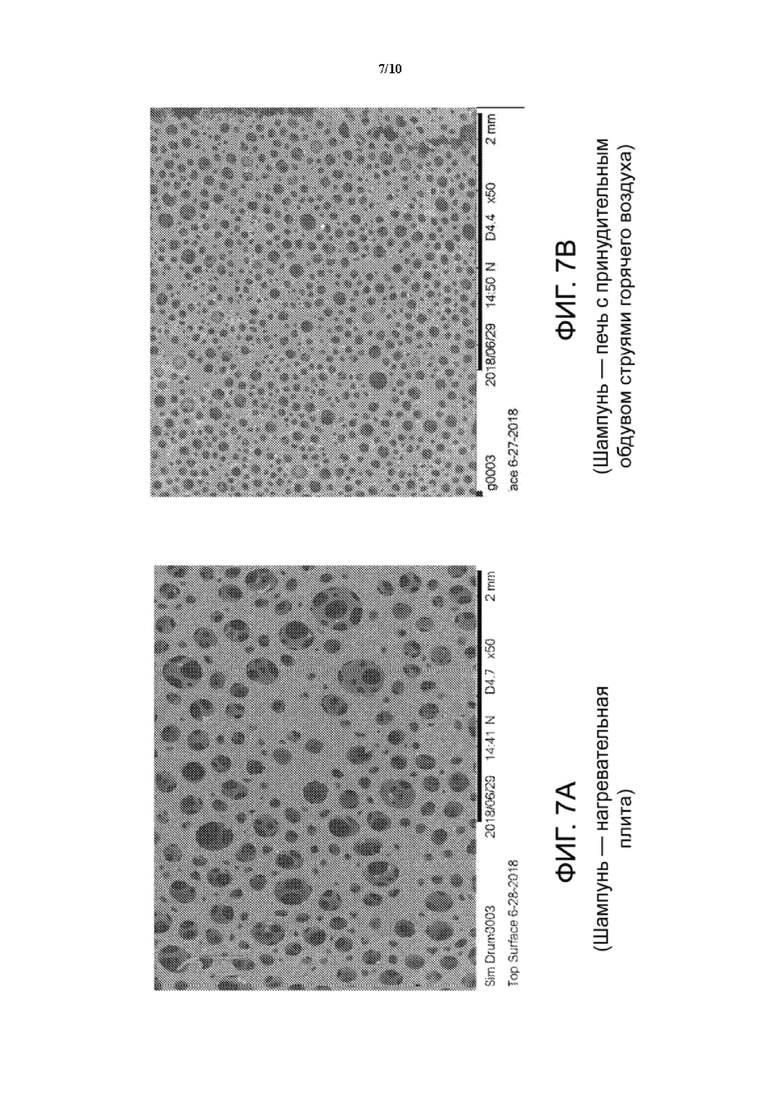

На ФИГ. 7A представлено полученное с помощью РЭМ изображение верхней поверхности гибкого пористого растворимого листа с содержанием активных компонентов для ухода за волосами, который изготовлен способом с применением схемы теплопроводного нагрева/сушки снизу. На ФИГ. 7B представлено полученное с помощью РЭМ изображение верхней поверхности альтернативного гибкого пористого растворимого листа, содержащего те же активные компоненты для ухода за волосами, что и лист, показанный на ФИГ. 7A, но изготовленного способом с применением схемы нагрева/сушки в печи с принудительным обдувом струями горячего воздуха.

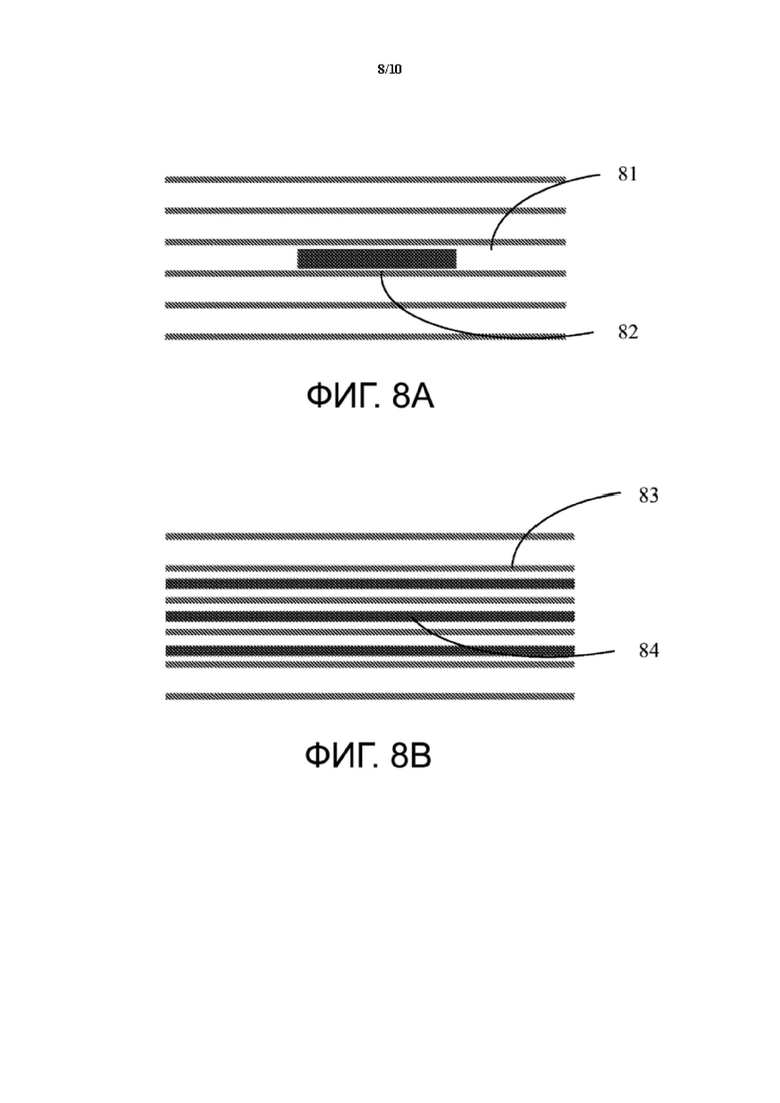

На ФИГ. 8A представлен пример схемы одного варианта осуществления растворимого твердого изделия, имеющего множество гибких пористых листов в соответствии с настоящим описанием, в которых композицию покрытия наносят на центральную область на контактирующих поверхностях средних двух смежных листов. На ФИГ. 8B представлен пример схемы другого варианта осуществления растворимого твердого изделия, имеющего множество гибких пористых листов в соответствии с настоящим описанием, в которых композицию покрытия наносят на контактирующие поверхности любых двух смежных листов, каждый из которых не является крайним снаружи листом.

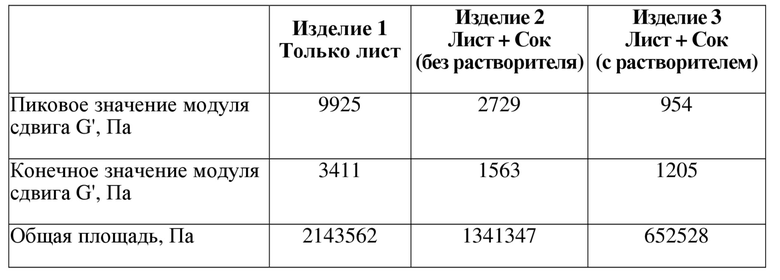

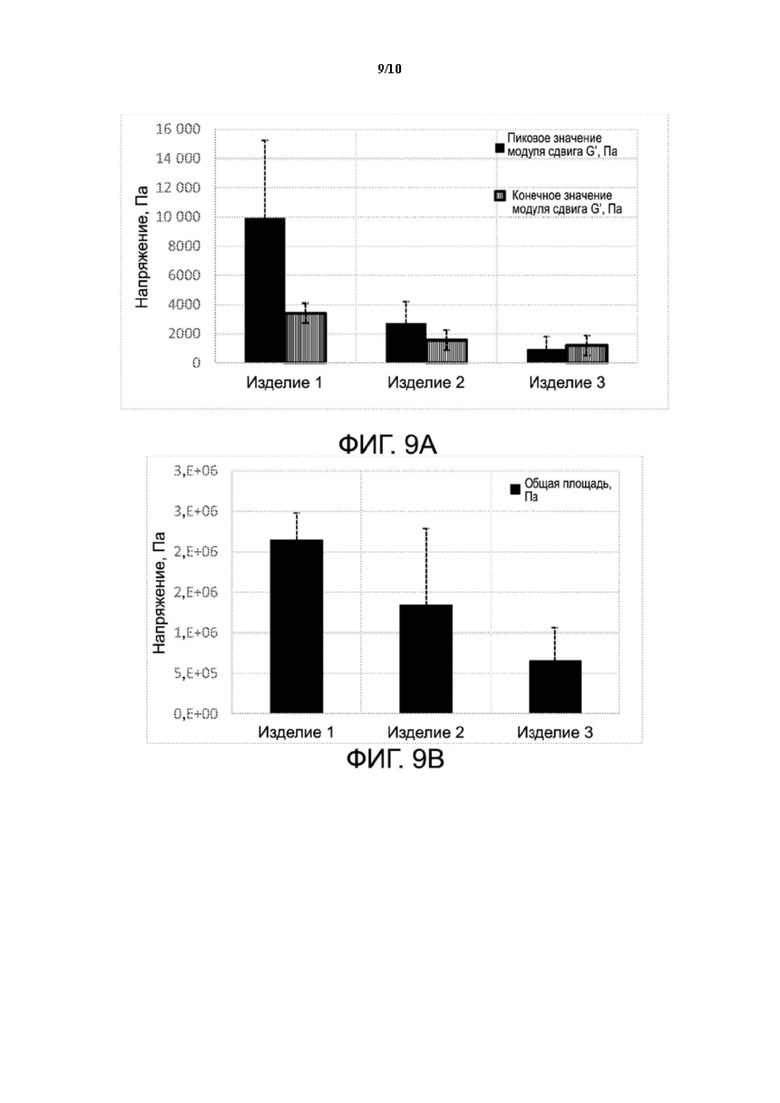

На ФИГ. 9 представлены результаты теста на гелеобразование для твердых изделий, содержащих композицию покрытия, и твердых изделий без композиции покрытия. На ФИГ. 9A представлено пиковое значение модуля сдвига G' и окончательное значение модуля сдвига G'; а на ФИГ. 9B показана общая площадь.

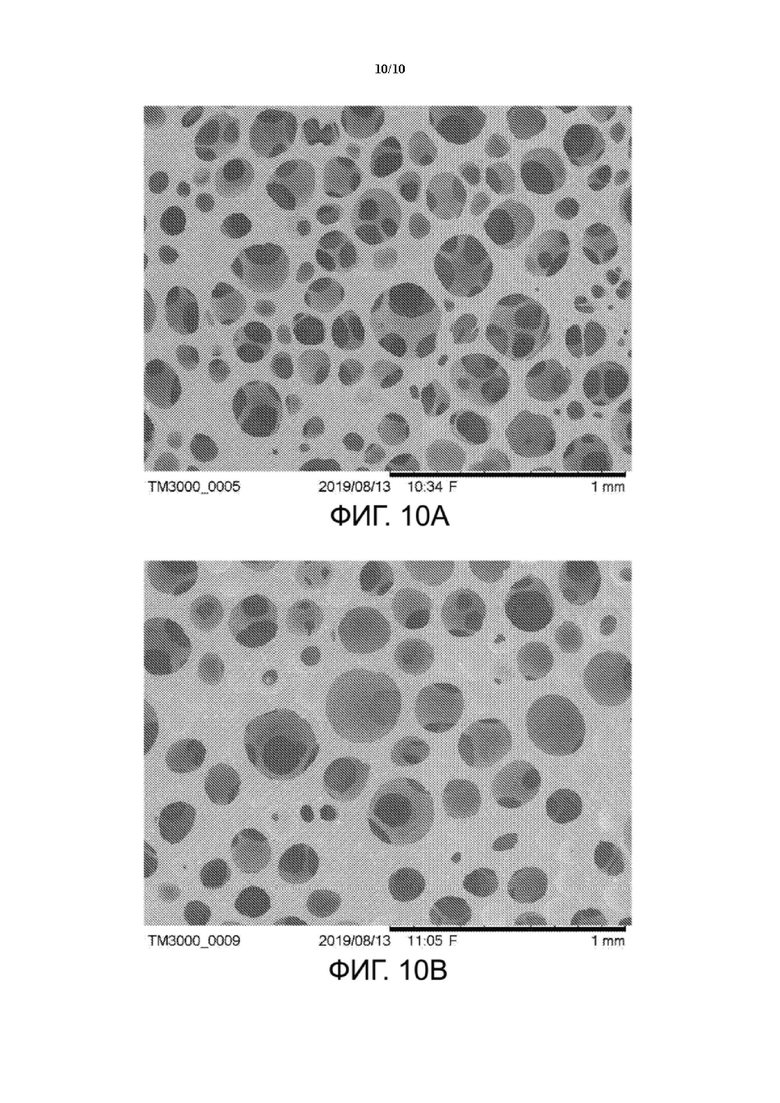

На ФИГ. 10 представлено полученное с помощью растрового электронного микроскопа (РЭМ) изображение только твердого листа (ФИГ. 10A) и твердого изделия, содержащего композицию покрытия (ФИГ. 10B).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I. ОПРЕДЕЛЕНИЯ

Используемый в настоящем документе термин «гибкий» относится к способности изделия выдерживать напряжение без разрушения или значительного разлома при сгибании под углом 90° вдоль центральной линии, перпендикулярной продольному направлению. Предпочтительно такое изделие способно подвергаться значительной упругой деформации и характеризуется модулем Юнга не более 5 ГПа, предпочтительно не более 1 ГПа, более предпочтительно не более 0,5 ГПа, наиболее предпочтительно не более 0,2 ГПа.

Используемый в настоящем документе термин «растворимый» относится к способности изделия полностью или существенным образом растворяться в достаточном количестве деионизированной воды при 20°C и при атмосферном давлении в течение 8 (восьми) часов без какого-либо перемешивания, оставляя менее 5 мас.% нерастворенных остатков.

Используемый в настоящем документе термин «твердый» относится к способности изделия по существу сохранять свою форму (т.е. без какого-либо видимого изменения своей формы) при 20°C и при атмосферном давлении, когда оно не ограничено в пространстве и когда к нему не приложено какое-либо внешнее усилие.

Используемый в настоящем документе термин «лист» относится к неволокнистой структуре, имеющей трехмерную форму, т.е. толщину, длину и ширину, причем и аспектное отношение длины к толщине, и аспектное отношение ширины к толщине составляет по меньшей мере около 5:1, а отношение длины к ширине составляет по меньшей мере около 1:1. И аспектное отношение длины к толщине, и аспектное отношение ширины к толщине предпочтительно составляют по меньшей мере около 10:1, более предпочтительно по меньшей мере около 15:1, наиболее предпочтительно по меньшей мере около 20:1; а аспектное отношение длины к ширине предпочтительно составляет по меньшей мере около 1,2:1, более предпочтительно по меньшей мере около 1,5:1, наиболее предпочтительно по меньшей мере около 1,618:1.

Термин «контактирующие поверхности» смежных листов при использовании в настоящем документе относится к двум поверхностям, которые контактируют друг с другом, когда смежные листы расположены в стопке, в которой две поверхности соответственно представляют поверхности двух смежных листов. Например, контактирующие поверхности могут представлять собой нижнюю поверхность верхнего листа и верхнюю поверхность нижнего листа, если два смежных листа расположены вертикально в виде стопки.

Используемый в настоящем документе термин «нижняя поверхность» относится к поверхности гибкого пористого растворимого твердого листа настоящего изобретения, которая непосредственно контактирует с опорной поверхностью, на которую помещают лист аэрированной влажной предварительной смеси на стадии сушки, тогда как термин «верхняя поверхность» относится к поверхности листа, противоположной нижней поверхности. Кроме того, такой твердый лист можно разделить на 3 (три) области по его толщине, включая верхнюю область, смежную с его верхней поверхностью, нижнюю область, смежную с его нижней поверхностью, и среднюю область, расположенную между верхней и нижней областями. Верхняя, средняя и нижняя области имеют одинаковую толщину, т.е. толщина каждой из них составляет около 1/3 от общей толщины листа.

Используемый в настоящем документе термин «крайний снаружи лист» относится к листу, смежному только с одним листом в многослойном растворимом твердом изделии настоящего изобретения.

Используемый в настоящем документе термин «пеноматериал с открытыми ячейками» или «поровая структура с открытыми ячейками» относится к твердой взаимосвязанной, содержащей полимер матрице, которая образует сеть пространств или ячеек, содержащих газ, обычно газ (такой как воздух), причем в процессе сушки не происходит разрушения пеноструктуры, и таким образом поддерживается физическая прочность и связность твердого вещества. Взаимосвязанность структуры можно описать как процентное содержание открытых ячеек, которое измеряют с помощью описанного ниже теста 3.

Используемый в настоящем документе термин «водорастворимый» относится к способности материала пробы полностью растворяться или диспергироваться в воде, не оставляя видимых твердых веществ или не образуя визуально различимую отдельную фазу, когда по меньшей мере около 25 грамм, предпочтительно по меньшей мере около 50 грамм, более предпочтительно по меньшей мере около 100 грамм, наиболее предпочтительно по меньшей мере около 200 грамм такого материала помещают в 1 л (один литр) деионизированной воды при 20°С и при атмосферном давлении при достаточном перемешивании.

Используемый в настоящем документе термин «аэрировать», «аэрирование» или «аэрация» относится к способу введения газа в жидкую или пастообразную композицию механическими и/или химическими средствами.

Используемый в настоящем документе термин «направление нагрева» относится к направлению, по которому источник тепла прикладывает тепловую энергию к изделию, что приводит к возникновению в таком изделии температурного градиента, который уменьшается от одной стороны такого изделия к другой стороне. Например, если источник тепла, расположенный с одной стороны изделия, прикладывает тепловую энергию к изделию для создания температурного градиента, уменьшающегося от одной стороны к противоположной стороне, то считается, что направление нагрева проходит от одной стороны к противоположной стороне. Если обе стороны такого изделия или различные части такого изделия нагревают одновременно без наблюдаемого температурного градиента в таком изделии, то нагревание осуществляется ненаправленным образом, и направление нагрева при этом отсутствует.

Используемый в настоящем документе термин «по существу противоположный» или «по существу отклоненный от» относится к двум направлениям или двум линиям, угол отклонения которыми составляет 90° или более.

Используемый в настоящем документе термин «по существу совпадают» или «существенное совпадение» относится к двум направлениям или двум линиям, угол отклонения которых составляет менее 90°.

Используемый в настоящем документе термин «первичный источник тепла» относится к источнику тепла, который обеспечивает более 50%, предпочтительно более 60%, более предпочтительно более 70%, наиболее предпочтительно более 80% общей тепловой энергии, поглощенной объектом (например, лист аэрированной влажной предварительной смеси в соответствии с настоящим изобретением).

Используемый в настоящем документе термин «регулируемая температура поверхности» относится к температуре поверхности, которая является относительно постоянной, т.е. с колебаниями менее +/-20%, предпочтительно с колебаниями менее +/-10%, более предпочтительно с колебаниями менее +/-5%.

Термин «по существу не содержит» или «по существу без» означает, что указанный материал как минимум не был специально добавлен в композицию или продукт, или предпочтительно не присутствует в такой композиции или продукте на уровне, который может быть обнаружен аналитическими методами. Он может включать композиции или продукты, в которых указанный материал присутствует только в виде примеси одного или более материалов, специально добавленных в такие композиции либо продукты.

II. ОБЗОР СПОСОБОВ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЛИСТОВ

Для улучшения растворения в WO2010077627 описан периодический процесс формирования пористых листов из пеноматериала с открытыми ячейками (open-celled foam - OCF), характеризующегося процентным содержанием открытых ячеек от около 80% до 100%. А именно, сначала формируют предварительную смесь сырьевых материалов, которую энергично аэрируют, а затем подвергают термической сушке партиями (например, в конвекционной печи или микроволновой печи) с образованием пористых листов с желаемыми структурами OCF. Хотя такие структуры OCF значительно повышают скорость растворения получаемых пористых листов, в таких листах по-прежнему остается визуально более плотная и менее пористая нижняя область с более толстыми стенками ячеек. Такая нижняя область высокой плотности может негативно влиять на поток воды через листы и, таким образом, отрицательно сказаться на общей скорости растворения листов. Если множество таких листов уложено друг на друга с образованием многослойной конструкции, эффект «барьера» от множества нижних областей высокой плотности особенно усиливается.

В WO2012138820 описан способ, аналогичный описанному в WO2010077627, за исключением того, что непрерывная сушка аэрированной влажной предварительной смеси достигается с помощью, например, печи с принудительным обдувом струями горячего воздуха (вместо конвекционной печи или микроволновой печи). Листы OCF, сформированные с помощью подобного непрерывного процесса сушки, характеризуются улучшенной однородностью/постоянством поровых структур в разных областях листов. К сожалению, в таких листах OCF по-прежнему присутствуют факторы ограничения скорости, такие как верхняя поверхность с отверстиями пор относительно меньшего размера и верхняя область с порами относительно меньшего размера (т.е. верхняя область, напоминающая корку), что может отрицательно повлиять на поток воды через листы и замедлить их растворение.

Структуры OCF в вышеописанных процессах формируются на стадии сушки при одновременном осуществлении механизмов испарения воды, разрушения пузырьков, стекания промежуточной жидкости с внешних слоев тонкопленочных пузырьков на границы плато между пузырьками (что приводит к появлению отверстий между пузырьками и образованию открытых ячеек) и затвердевания предварительной смеси. На эти механизмы могут влиять различные технологические условия, например содержание твердого вещества во влажной предварительной смеси, вязкость влажной предварительной смеси, сила тяжести и температура сушки, а также необходимость обеспечения баланса таких технологических условий для достижения контролируемого стекания и формирования требуемых структур OCF.

Неожиданным и непредвиденным открытием настоящего изобретения стало то, что, помимо вышеупомянутых технологических условий, на образующиеся структуры OCF также может оказывать значительное влияние направление тепловой энергии (т.е. направление нагрева), используемой на стадии сушки.

Например, если на стадии сушки тепловая энергия прикладывается ненаправленным образом (т.е. четкое направление нагрева отсутствует) или если направление нагрева по существу совпадает с направлением силы тяжести (т.е. угол отклонения между ними менее 90°) на протяжении большей части времени стадии сушки, полученный гибкий пористый растворимый твердый лист обычно имеет верхнюю поверхность с меньшими отверстиями пор и большими вариациями размеров пор в различных областях вдоль направления через его толщину. Напротив, при отклонении направления нагрева от направления силы тяжести (т.е. угол между ними составляет 90° или более) на протяжении большей части времени стадии сушки полученный твердый лист может иметь верхнюю поверхность с более крупными отверстиями пор и уменьшенными вариациями размеров пор в различных областях вдоль направления через толщину такого листа. Соответственно, последние листы в большей степени восприимчивы к протекающей через них воде и поэтому являются более растворимыми, чем первые листы.

Без ограничений, накладываемых какой-либо теорией, считается, что совпадение или несовпадение между направлением нагрева и направлением силы тяжести во время стадии сушки и продолжительность этой стадии могут существенно влиять на стекание промежуточной жидкости между пузырьками, соответственно воздействуя на расширение пор и открытие пор в затвердевающей предварительной смеси с получением твердых листов с очень разными структурами OCF. Такие различия более четко проиллюстрированы на ФИГ. 1-4 ниже в данном документе.

На ФИГ. 1 представлена схема конвекционного нагрева/сушки. На стадии сушки пресс-форму 10 (которая может быть выполнена из любых подходящих материалов, таких как металл, керамика или Teflon®) заполняют аэрированной влажной предварительной смесью, которая образует лист 12, имеющий первую сторону 12A (т.е. верхнюю сторону) и противоположную вторую сторону 12B (т.е. нижнюю сторону, поскольку она находится в непосредственном контакте с опорной поверхностью пресс-формы 10). На стадии сушки такую пресс-форму 10 помещают в конвекционную печь при 130°C приблизительно на 45-46 минут. Конвекционная печь нагревает лист 12 сверху, т.е. в направлении нагрева сверху вниз (показано заштрихованной стрелкой), что образует температурный градиент в листе 12, который уменьшается от первой стороны 12А к противоположной второй стороне 12B. Направление нагрева сверху вниз совпадает с направлением силы тяжести (показано белой стрелкой), и такое совпадающее положение поддерживается на протяжении всего времени сушки. Во время сушки жидкая предварительная смесь под действием силы тяжести стекает вниз к нижней области, при этом направление нагрева сверху вниз высушивает сначала верхнюю область и в конце нижнюю область. В результате этого формируется пористый твердый лист с верхней поверхностью, которая содержит многочисленные поры с небольшими отверстиями, образованные пузырьками газа, у которых не было возможности полностью расшириться. Такая верхняя поверхность с более мелкими отверстиями пор не является оптимальной для проникновения воды в лист, что может ограничить скорость растворения листа. С другой стороны, нижняя область такого листа является плотной и менее пористой, с более крупными порами, образованными полностью расширенными пузырьками газа, но в очень небольшом количестве, а стенки ячеек между порами в такой нижней области являются толстыми из-за стекания жидкости вниз под действием силы тяжести. Такая плотная нижняя область с меньшим количеством пор и толстыми стенками ячеек является дополнительным фактором, ограничивающим общую скорость растворения листа.

На ФИГ. 2 представлена схема микроволнового нагрева/сушки. На стадии сушки форму 30 заполняют аэрированной влажной предварительной смесью, из которой формируют лист 32, имеющий первую сторону 32A (верхняя сторона) и противоположную вторую сторону 32B (нижняя сторона). Затем такую форму 30 помещают в микроволновое устройство с низкой плотностью энергии (не показано), которое предоставлено компанией Industrial Microwave System Inc. (штат Северная Каролина, США) и работает при мощности 2,0 кВт, скорости ленты 1 фут в минуту и температуре окружающего воздуха 54,4°C. Форму 30 помещают в такое микроволновое устройство приблизительно на 12 минут на стадии сушки. Такое микроволновое устройство нагревает лист 32 изнутри без какого-либо четкого или постоянного направления нагрева. Соответственно, в листе 32 не образуется температурный градиент. Во время сушки весь лист 32 нагревается одновременно или почти одновременно, хотя под действием силы тяжести (показано белой стрелкой) жидкая предварительная смесь по-прежнему стекает вниз к нижней области. В результате этого сформированный таким образом затвердевший лист имеет поры с более равномерным распределением и более равномерным размером по сравнению с листом, сформированным по схеме конвекционного нагрева/сушки. Однако стекание жидкости под действием силы тяжести во время стадии микроволновой сушки по-прежнему может приводить к образованию плотной нижней области с толстыми стенками ячеек. Кроме того, одновременный нагрев всего листа 32 может по-прежнему ограничивать расширение пор и открытие пор на верхней поверхности на стадии сушки, и полученный лист может по-прежнему иметь верхнюю поверхность с относительно более мелкими отверстиями пор. Кроме того, энергия микроволнового излучения нагревает воду внутри листа 32 и вызывает закипание такой воды, что может приводить к образованию пузырьков неправильных размеров и формированию непредусмотренных плотных областей с толстыми стенками ячеек.

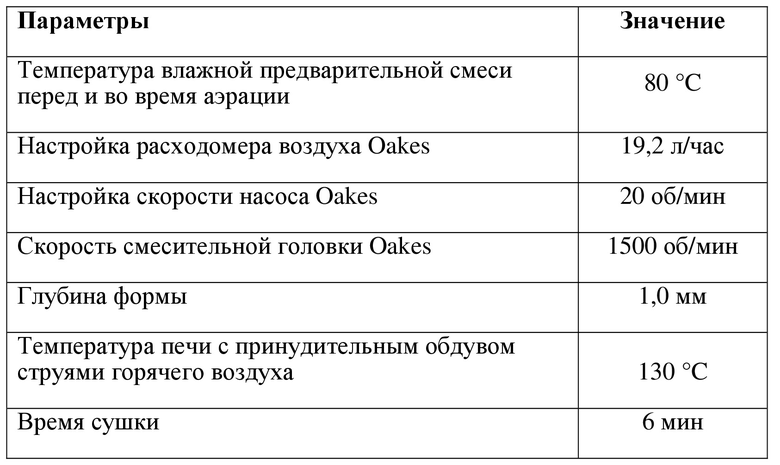

На ФИГ. 3 представлена схема нагрева/сушки в печи с принудительным обдувом струями горячего воздуха. На стадии сушки форму 40 заполняют аэрированной влажной предварительной смесью, из которой формируют лист 42, имеющий первую сторону 42A (верхняя сторона) и противоположную вторую сторону 42B (нижняя сторона). Затем такую форму 40 помещают в печь с принудительным обдувом струями горячего воздуха непрерывного действия (не показана) в условиях, аналогичных описанным в WO2012138820 (пример 1, таблица 2). Такая печь с принудительным обдувом струями горячего воздуха непрерывного действия нагревает лист 42 как сверху, так и снизу в противоположных и смещенных направлениях нагрева (показаны двумя заштрихованными стрелками). Соответственно, во время сушки в листе 42 четкий температурный градиент не образуется, и весь лист 42 почти одновременно нагревается как с верхней, так и с нижней поверхности. Аналогично схеме микроволнового нагрева/сушки, представленной на ФИГ. 3, жидкая предварительная смесь под действием силы тяжести (показано белой стрелкой) продолжает стекать вниз к нижней области в такой схеме нагрева/сушки в печи с принудительным обдувом струями горячего воздуха, показанной на ФИГ. 4. В результате этого сформированный таким образом затвердевший лист имеет поры с более равномерным распределением и более равномерным размером по сравнению с листом, сформированным по схеме конвекционного нагрева/сушки. Однако стекание жидкости под действием силы тяжести во время стадии сушки по-прежнему может приводить к образованию плотной нижней области с толстыми стенками ячеек. Кроме того, почти одновременный нагрев всего листа 42 с обеих может по-прежнему ограничивать расширение пор и открытие пор на верхней поверхности на стадии сушки, и полученный лист может по-прежнему иметь верхнюю поверхность с относительно более мелкими отверстиями пор.

В отличие от описанных выше схем нагрева/сушки (конвекционного, микроволнового или в печи с принудительным обдувом струями горячего воздуха), в настоящем изобретении предложена схема нагрева/сушки для сушки аэрированной влажной предварительной смеси, в которой направление нагрева целенаправленно выполнено с возможностью противодействия стеканию/ уменьшения стекания жидкости под действием силы тяжести к нижней области (что ведет к уменьшению плотности и улучшению поровых структур в нижней области) и с возможностью обеспечения большего количества времени для расширения пузырьков воздуха вблизи верхней поверхности во время сушки (что ведет к формированию значительно более крупных отверстий пор на верхней поверхности полученного листа). Оба признака служат для повышения общей скорости растворения листа и поэтому являются желательными.

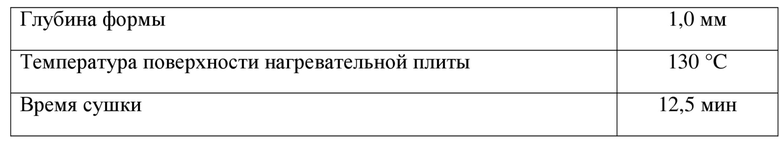

На ФИГ. 4 представлена схема теплопроводного нагрева/сушки снизу для изготовления гибкого пористого растворимого листа в соответствии с одним вариантом осуществления настоящего изобретения. В частности, форму 50 заполняют аэрированной влажной предварительной смесью, из которой формируется лист 52, имеющий первую сторону 52A (т.е. нижнюю сторону) и противоположную вторую сторону 52B (т.е. верхнюю сторону). На стадии сушки такую форму 50 помещают на нагретую поверхность (не показана), например сверху на предварительно нагретый элемент Пельтье с регулируемой температурой поверхности около 125-130°C приблизительно на 30 минут. Тепло передается от нагретой поверхности на дне формы 50 через форму, нагревая лист 52 снизу, т.е. по направлению нагрева снизу вверх (показано заштрихованной стрелкой), в результате чего в листе 52 образуется температурный градиент, который уменьшается от первой стороны 52A (нижней стороны) к противоположной второй стороне 52B (верхней стороне). Такое направление нагрева снизу вверх противоположно направлению силы тяжести (показано белой стрелкой), оно поддерживается на протяжении всего времени сушки (т.е. направление нагрева противоположно направлению силы тяжести в течение почти 100% времени сушки). Во время сушки жидкая предварительная смесь по-прежнему стекает вниз к нижней области под действием силы тяжести. Однако направление нагрева снизу вверх высушивает лист снизу вверх, и водяной пар, генерируемый теплом в нижней области, поднимается вверх и выходит из затвердевающей матрицы, поэтому стекание жидкости вниз к нижней области существенно ограничено, и ему «противодействуют»/его уменьшают затвердевающая матрица и восходящий водяной пар. Соответственно, нижняя область полученного сухого листа является менее плотной и содержит множество пор с относительно тонкими стенками ячеек. Кроме того, поскольку верхняя область является последней областью, которая высушивается в течение данного процесса, пузырьки воздуха в верхней области имеют достаточно времени для расширения с образованием значительно более крупных открытых пор на верхней поверхности полученного листа, что особенно эффективно для облегчения проникновения воды в лист. Более того, в полученном листе общие размеры пор распределены более равномерно по разным областям (например, верхней, средней, нижней).

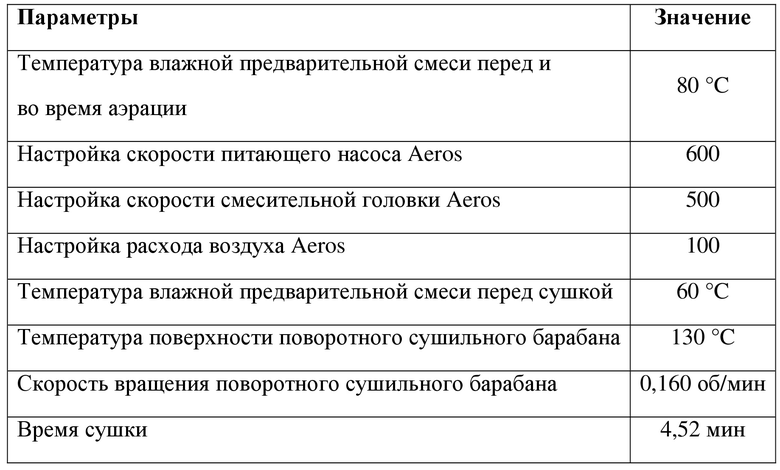

На ФИГ. 5 представлена схема нагрева/сушки на поворотном барабане для изготовления гибкого пористого растворимого листа в соответствии с другим вариантом осуществления настоящего изобретения. В частности, подающий лоток 60 заполняют аэрированной влажной предварительной смесью 61. Над подающим лотком 60 расположен нагретый поворотный цилиндр 70 (называемый также сушильным барабаном). Нагретый сушильный барабан 70 имеет цилиндрическую нагретую внешнюю поверхность, которая характеризуется регулируемой температурой поверхности около 130°C и вращается по часовой стрелке (как показано тонкой кривой линией со стрелкой) для захвата аэрированной влажной предварительной смеси 61 из подающего лотка 60. Из аэрированной влажной предварительной смеси 61 формируется тонкий лист 62 на цилиндрической нагретой внешней поверхности сушильного барабана 70, который вращается и высушивает такой лист 62 аэрированной влажной предварительной смеси в течение приблизительно 10-15 минут. Рядом с точкой захвата суспензии можно разместить планировочный нож (не показан) для обеспечения постоянной толщины формируемого листа 62, хотя толщину листа 62 можно регулировать путем простого корректирования вязкости аэрированной влажной предварительной смеси 61, скорости вращения и температуры поверхности сушильного барабана 70. После высушивания лист 62 можно захватить вручную либо скребком 72 в конце вращения барабана.

Как показано на ФИГ. 5, лист 62, сформированный из аэрированной влажной предварительной смеси 61, содержит первую сторону 62A (т.е. нижнюю сторону), которая непосредственно контактирует с нагретой внешней поверхностью нагретого сушильного барабана 70, и противоположную вторую сторону 62B (т.е. верхнюю сторону). Соответственно, тепло от сушильного барабана 70 передается листу 62 в направлении нагрева изнутри наружу для нагрева сначала первой стороны 62A (нижней стороны) листа 62, а затем противоположной второй стороны 62B (верхней стороны). Такое направление нагрева изнутри наружу образует в листе 62 температурный градиент, который уменьшается от первой стороны 62А (нижней стороны) к противоположной второй стороне 62B (верхней стороне). Направление нагрева изнутри наружу медленно и постоянно изменяется по мере вращения сушильного барабана 70, но по очень четкой и предсказуемой траектории (показано множеством направленных наружу заштрихованных стрелок на ФИГ. 4). Относительное положение направления нагрева изнутри наружу и направления силы тяжести (показано белой стрелкой) также замедляется и постоянно меняется аналогичным четким и предсказуемым образом. В течение менее половины времени сушки (т.е. когда направление нагрева находится ниже горизонтальной пунктирной линии) направление нагрева изнутри наружу по существу совпадает с направлением силы тяжести с углом отклонения между ними менее 90°. В течение большей части времени сушки (т.е. когда направление нагрева находится на одном уровне с горизонтальной пунктирной линией или над ней) направление нагрева изнутри наружу противоположно или по существу противоположно направлению силы тяжести с углом отклонения между ними 90° или более. В зависимости от первоначального положения «начала» нанесения листа 62 направление нагрева может быть противоположным или по существу противоположным направлению силы тяжести в течение более 55% времени сушки (если нанесение начинается в самом низу сушильного барабана 70), предпочтительно более 60% времени сушки (если нанесение начинается с более высокого положения сушильного барабана 70, как показано на ФИГ. 5). Следовательно, на протяжении большей части стадии сушки это замедляющееся, вращающееся и изменяющееся направление нагрева в схеме нагрева/сушки на поворотном барабане может по-прежнему служить для ограничения и «противодействия»/уменьшения стекания жидкости в листе 62, вызванного силой тяжести, что приводит к улучшению структур OCF в сформированном таким образом листе. Полученный лист, высушенный с помощью нагретого сушильного барабана 70, также характеризуется менее плотной нижней областью с многочисленными порами более равномерных размеров и верхней поверхностью с относительно более крупными отверстиями пор. Более того, в полученном листе общие размеры пор распределены более равномерно по разным областям (например, верхней, средней, нижней).

Кроме использования требуемого направления нагрева (т.е. по существу отклоненного относительно направления силы тяжести), как упоминалось выше в настоящем документе, также может быть желательно и даже важно тщательно отрегулировать вязкость влажной предварительной смеси и/или содержание в ней твердых веществ, количество и скорость аэрации (скорость работы насоса подачи воздуха, скорость смесительной головки, расход воздуха, плотность аэрированной предварительной смеси и т.п., что может влиять на размеры и количество пузырьков в аэрированной предварительной смеси и, соответственно, влиять на размер/распределение/количество/характеристики пор в затвердевшем листе), температуру сушки и время сушки для достижения оптимальной структуры OCF в полученном листе в соответствии с настоящим изобретением.

Более подробные описания способов изготовления гибких пористых растворимых листов, а также физических и химических характеристик таких листов, приведены в последующих разделах.

III. СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЛИСТОВ

В настоящем изобретении предложен новый и улучшенный способ изготовления гибких пористых растворимых твердых листов, который включает следующие стадии: (a) формирование предварительной смеси, содержащей сырьевые материалы (например, водорастворимый полимер, активные ингредиенты, такие как поверхностно-активные вещества, и необязательно пластификатор), растворенные или диспергированные в воде или подходящем растворителе, которая характеризуется вязкостью от около 1000 сП до около 25000 сП при измерении при температуре около 40°C и 1 с-1; (b) аэрирование предварительной смеси (например, путем введения газа во влажную суспензию) с образованием аэрированной влажной предварительной смеси; (c) формирование из аэрированной влажной предварительной смеси листа с противоположными первой и второй сторонами; и (d) сушка сформированного листа в течение времени сушки от 1 минуты до 60 минут при температуре от 70°C до 200°C вдоль направления нагрева, которое образует температурный градиент, уменьшающийся от первой стороны ко второй стороне сформированного листа, причем направление нагрева по существу отклонено относительно направления силы тяжести в течение более половины времени сушки, т.е. стадию сушки проводят при нагреве в направлении нагрева в основном «против силы тяжести». Такого направления нагрева в основном «против силы тяжести» можно достичь различными средствами, которые включают, без ограничений, схему теплопроводного нагрева/сушки снизу и схему нагрева/сушки на поворотном барабане, как показано выше в настоящем документе на ФИГ. 4 и 5, соответственно.

Стадия (A). Получение влажной предварительной смеси

Влажную предварительную смесь согласно настоящему изобретению обычно получают путем смешивания представляющих интерес твердых веществ, включая водорастворимый полимер, поверхностно-активное(-ые) вещество(-а) и/или другие полезные агенты, необязательный пластификатор и другие необязательные ингредиенты, с достаточным количеством воды или другого растворителя в резервуаре для предварительного смешивания. Влажную предварительную смесь можно формировать с помощью механического смесителя. Используемые в настоящем изобретении механические смесители включают, без ограничений, турбины с наклонными лопастями или смеситель MAXBLEND (производство Sumitomo Heavy Industries).

В настоящем изобретении особенно важно отрегулировать вязкость влажной предварительной смеси таким образом, чтобы она находилась в пределах предварительно заданного диапазона от около 1000 сП до около 25000 сП при измерении при 40°C и 1 с-1. Вязкость влажной предварительной смеси оказывает значительное влияние на расширение пор и открытие пор аэрированной предварительной смеси во время последующей стадии сушки, и влажные предварительные смеси с различными значениями вязкости могут образовывать гибкие пористые растворимые твердые листы с очень разными пеноструктурами. С одной стороны, если влажная предварительная смесь слишком густая/вязкая (например, имеет вязкость более чем около 25000 сП при измерении при 40°C и 1 с-1), аэрация такой влажной предварительной смеси может быть затруднена. Что еще более важно, на стекание промежуточной жидкости с внешних слоев тонкопленочных пузырьков на границы плато трехмерного пеноматериала во время последующей стадии сушки может быть оказано неблагоприятное влияние, или оно может быть существенно ограничено. Полагают, что стекание промежуточной жидкости во время сушки имеет важнейшее значение для обеспечения расширения пор и открытия пор во влажной предварительной смеси во время последующей стадии сушки. В результате сформированный таким образом гибкий пористый растворимый твердый лист может иметь значительно более мелкие поры и меньшую взаимосвязанность между порами (т.е. больше «закрытых» пор, чем открытых пор), что затрудняет поступление воды в такой лист и ее выход из него. С другой стороны, когда влажная предварительная смесь слишком жидкая/текучая (например, имеет вязкость менее около 1000 сП при измерении при 40°C и 1 с-1), аэрированная влажная предварительная смесь может быть недостаточно стабильной, т.е. пузырьки воздуха могут разрываться, разрушаться или слипаться слишком быстро во влажной предварительной смеси после аэрации и перед сушкой. Следовательно, полученный твердый лист может быть гораздо менее пористым и более плотным, чем требуется.

В одном варианте осуществления вязкость влажной предварительной смеси находится в диапазоне от около 3000 сП до около 24000 сП, предпочтительно от около 5000 сП до около 23000 сП, более предпочтительно от около 10000 сП до около 20000 сП при измерении при 40°C и 1 с-1. Значения вязкости предварительной смеси измеряют с помощью реометра Malvern Kinexus Lab+ с геометрией с конусом и плоскостью (CP1/50 SR3468 SS), шириной зазора 0,054 мм, при температуре 40°C и скорости сдвига 1,0 обратная секунда в течение периода 360 секунд.

В предпочтительном, но не обязательном варианте осуществления представляющие интерес твердые вещества присутствуют во влажной предварительной смеси в количестве от около 15% до около 70%, предпочтительно от около 20% до около 50%, более предпочтительно от около 25% до около 45% от общей массы указанной влажной предварительной смеси. Процентное содержание твердых веществ представляет собой сумму массовых процентов всех твердых компонентов, полутвердых компонентов и жидких компонентов за исключением воды и любых очевидно летучих материалов, таких как спирты с низкой температурой кипения, от общей массы технологической смеси. С одной стороны, если содержание твердых веществ во влажной предварительной смеси слишком велико, вязкость влажной предварительной смеси может увеличиться до уровня, который будет препятствовать стеканию промежуточной жидкости или отрицательно влиять на нее и предотвращать формирование требуемой преимущественно пористой твердой структуры с открытыми ячейками в соответствии с описанием в настоящем документе. С другой стороны, если содержание твердых веществ во влажной предварительной смеси слишком низкое, вязкость влажной предварительной смеси может уменьшиться до уровня, который будет вызывать разрыв/разрушение/слипание пузырьков и больший процент (%) усадки поровых структур во время сушки, что приводит к тому, что полученный твердый лист является значительно менее пористым и более плотным.

Из представляющих интерес твердых веществ во влажной предварительной смеси согласно настоящему изобретению может присутствовать поверхностно-активное вещество (вещества) в количестве от около 1% до около 75%, водорастворимый полимер - от около 0,1% до около 25%, и необязательно пластификатор - от около 0,1% до около 25% от общей массы твердых веществ. В предварительную смесь также можно добавлять и другие активные компоненты или полезные агенты.

Необязательно влажную предварительную смесь предварительно нагревают непосредственно перед процессом аэрации и/или во время него при температуре выше температуры окружающей среды, но ниже любых температур, которые могут вызвать разложение ее компонентов. В одном варианте осуществления влажную предварительную смесь выдерживают при повышенной температуре в диапазоне от около 40°C до около 100°C, предпочтительно от около 50°C до около 95°C, более предпочтительно от около 60°C до около 90°C, наиболее предпочтительно от около 75°C до около 85°C. В одном варианте осуществления перед стадией аэрации применяют необязательный непрерывный нагрев. Кроме того, в процессе аэрации можно приложить дополнительное тепло, чтобы попытаться поддержать влажную предварительную смесь при такой повышенной температуре. Этого можно достичь посредством кондуктивного нагрева с одной или более поверхностей, нагнетания пара или других средств обработки. Считается, что предварительный нагрев влажной предварительной смеси до и/или во время стадии аэрации может обеспечить средство для снижения вязкости предварительных смесей с более высоким процентным содержанием твердых веществ для улучшения ввода пузырьков в смесь и формирования желаемого твердого листа. Желательно достичь более высокого процентного содержания твердых веществ, поскольку это может снизить общие потребности в энергии для сушки. Таким образом, увеличение процентного содержания твердых веществ может привести к снижению содержания воды и повышению вязкости. Как упомянуто выше в настоящем документе, влажные предварительные смеси со слишком высокими значениями вязкости являются нежелательными для практического применения настоящего изобретения. Предварительный нагрев способен эффективно противодействовать такому повышению вязкости и тем самым позволить изготавливать быстро растворяющийся лист даже при использовании предварительных смесей с высоким содержанием твердых веществ.

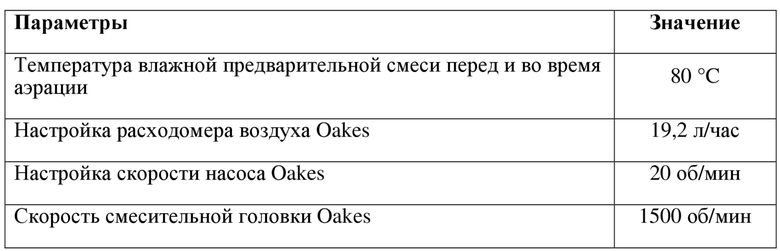

Стадия (B). Аэрация влажной предварительной смеси

Аэрацию влажной предварительной смеси проводят с целью введения достаточного количества пузырьков воздуха во влажную предварительную смесь для последующего формирования в ней структур OCF после сушки. После достаточной аэрации влажная предварительная смесь характеризуется плотностью, которая значительно ниже плотности неаэрированной влажной предварительной смеси (которая может содержать несколько непреднамеренно захваченных пузырьков воздуха) или недостаточно аэрированной влажной предварительной смеси (которая может содержать некоторое количество пузырьков, но с намного меньшим объемным процентным содержанием пузырьков и значительно большим их размером). Аэрированная влажная предварительная смесь предпочтительно имеет плотность в диапазоне от около 0,05 г/мл до около 0,5 г/мл, предпочтительно от около 0,08 г/мл до около 0,4 г/мл, более предпочтительно от около 0,1 г/мл до около 0,35 г/мл, еще более предпочтительно от около 0,15 г/мл до около 0,3 г/мл, наиболее предпочтительно от около 0,2 г/мл до около 0,25 г/мл.

В настоящем изобретении аэрацию можно осуществить физическими либо химическими средствами. В одном варианте осуществления это можно реализовать путем введения газа во влажную предварительную смесь посредством механического перемешивания, например с использованием любых подходящих механических средств обработки, включая, без ограничений: роторно-статорный смеситель, планетарный смеситель, смеситель под давлением, смеситель, не находящийся под давлением, порционный смеситель, смеситель непрерывного действия, смеситель полунепрерывного действия, смеситель с высоким сдвиговым усилием, смеситель с низким сдвиговым усилием, погружной аэратор или любые их комбинации. В другом варианте осуществления этого можно достичь химическими средствами, например с помощью химических пенообразователей для обеспечения образования газа на месте посредством химической реакции одного или более ингредиентов, включая образование диоксида углерода (газообразного CO2) с помощью какой-либо системы выделения газа.

В особенно предпочтительном варианте осуществления было обнаружено, что аэрация влажной предварительной смеси может быть осуществлена экономически эффективно с помощью аэратора или смесителя непрерывного действия под давлением, который традиционно используют в пищевой промышленности при производстве маршмэллоу. Смесители непрерывного действия под давлением могут осуществлять гомогенизацию или аэрацию влажной предварительной смеси с образованием пеноструктур высокой однородности и стабильности с однородными размерами пузырьков. Уникальная конструкция роторно-статорной смесительной головки с высоким сдвиговым усилием может обеспечить получение пузырьков однородных размеров в слоях пеноматериала с открытыми ячейками. К подходящим аэраторам или смесителям непрерывного действия под давлением относятся взбиватель Morton (Morton Machine Co., Motherwell, Шотландия), автоматический миксер непрерывного действия Oakes (E.T. Oakes Corporation, Hauppauge, г. Нью-Йорк), смеситель непрерывного действия Fedco (The Peerless Group, г. Сидней, штат Огайо), Mondo (Haas-Mondomix B.V., Нидерланды), Aeros (Aeros Industrial Equipment Co., Ltd., провинция Гуандун, Китай) и Preswhip (Hosokawa Micron Group, г. Осака, Япония). Например, аэратор непрерывного действия Aeros A20 может работать при установленном значении скорости работы питающего насоса около 300-800 (предпочтительно около 500-700), установленном значении скорости смесительной головки около 300-800 (предпочтительно около 400-600) и расходе воздуха около 50-150 (предпочтительно 60-130, более предпочтительно 80-120), соответственно. В другом примере автоматический смеситель непрерывного действия Oakes может работать при установленном значении скорости смесительной головки около 10-30 об/мин (предпочтительно около 15-25 об/мин, более предпочтительно около 20 об/мин) при расходе воздуха около 10-30 литров в час (предпочтительно около 15-25 л/ч, более предпочтительно около 19-20 л/ч).

В другом конкретном варианте осуществления аэрацию влажной предварительной смеси можно осуществить с помощью вращающегося стержня, который является частью поворотного сушильного барабана, а именно компонентом подающего лотка, в котором влажная предварительная смесь хранится перед ее нанесением на нагретую внешнюю поверхность сушильного барабана и высушиванием. Вращающийся стержень обычно используют для перемешивания влажной предварительной смеси для предотвращения разделения фаз или осаждения в подающем лотке в течение времени ожидания перед нанесением на нагретый поворотный барабан сушильного барабана. В настоящем изобретении такой вращающийся стержень может работать со скоростью вращения в диапазоне от около 150 до около 500 об/мин, предпочтительно от около 200 до около 400 об/мин, более предпочтительно от около 250 до около 350 об/мин, для перемешивания влажной предварительной смеси на границе раздела с воздухом и обеспечения достаточного механического перемешивания, необходимого для достижения необходимой аэрации влажной предварительной смеси.

Как упомянуто выше в настоящем документе, влажную предварительную смесь можно поддерживать при повышенной температуре в течение процесса аэрации для регулирования вязкости влажной предварительной смеси для оптимизированной аэрации и контролируемого стекания во время сушки. Например, когда аэрация достигается путем применения вращающегося стержня поворотного барабана, температуру аэрированной влажной предварительной смеси в подающем лотке обычно поддерживают на уровне около 60°C во время начальной аэрации с помощью вращающегося стержня (в то время как поворотный барабан остается неподвижным), а затем нагревают до около 70°C, когда поворотный барабан нагревается и начинает вращаться.

Размер пузырьков в аэрированной влажной предварительной смеси способствует получению равномерных слоев в структурах OCF полученного твердого листа. В одном варианте осуществления размер пузырьков в аэрированной влажной предварительной смеси составляет от около 5 до около 100 мкм; а в другом варианте осуществления размер пузырьков составляет от около 20 мкм до около 80 мкм. Благодаря однородности размеров пузырьков получаемые твердые листы имеют постоянные значения плотности.

Стадия C. Формирование листа

После достаточной аэрации из аэрированной влажной предварительной смеси формируют один или более листов с противоположными первой и второй сторонами. Стадию формирования листа можно проводить любыми подходящими способами, например с помощью экструзии, литья, формования, вакуумного формования, прессования, печати, нанесения покрытия и т.п. Более конкретно, лист из аэрированной влажной предварительной смеси можно сформировать: (i) литьем смеси в неглубокие полости, или поддоны, или листовые формы специальной конструкции; (ii) экструзией смеси на непрерывную ленту или сито сушилки; (iii) нанесением смеси на внешнюю поверхность поворотного сушильного барабана. Несущая поверхность, на которой формируется лист, предпочтительно образована или покрыта антикоррозионными, не взаимодействующими и/или нелипкими материалами, такими как металл (например, сталь, хром и т.п.), TEFLON®, поликарбонат, NEOPRENE®, ПЭВП, ПЭНП, резина, стекло и т.п.

Сформированный лист аэрированной влажной предварительной смеси предпочтительно имеет толщину в диапазоне от 0,5 мм до 4 мм, предпочтительно от 0,6 мм до 3,5 мм, более предпочтительно от 0,7 мм до 3 мм, еще более предпочтительно от 0,8 мм до 2 мм, наиболее предпочтительно от 0,9 мм до 1,5 мм. Регулирование толщины такого сформированного листа аэрированной влажной предварительной смеси может быть важным для обеспечения того, чтобы полученный твердый лист имел требуемые структуры OCF. Если сформированный лист слишком тонкий (например, толщиной менее 0,5 мм), многие пузырьки воздуха, захваченные в аэрированную влажную предварительную смесь, будут расширяться во время последующей стадии сушки с образованием сквозных отверстий, проходящих через всю толщину полученного твердого листа. Такие сквозные отверстия, если их слишком много, могут существенно нарушать как общую структурную целостность, так и эстетический внешний вид листа. Если сформированный лист слишком толстый, для него не только требуется более продолжительное время сушки, но и в результате получают твердый лист с большими вариациями размеров пор между различными областями (например, верхней, средней и нижней областями) по всей толщине, поскольку чем дольше время сушки, тем больший дисбаланс сил может возникать из-за разрыва/разрушения/слипания пузырьков, стекания жидкости, расширения пор, раскрытия пор, испарения воды и т.п. Кроме того, множество слоев относительно тонких листов можно собрать в трехмерные структуры большей толщины для достижения желаемого очищающего эффекта или других преимуществ, обеспечивая при этом удовлетворительное качество поровых структур для быстрого растворения, а также обеспечивая эффективную сушку в течение относительно короткого времени сушки.

Стадия (D). Сушка при нагревании против силы тяжести

Ключевым признаком настоящего изобретения является использование направления нагрева против действия силы тяжести во время стадии сушки, либо в течение всего времени сушки, либо по меньшей мере в течение более половины времени сушки. Без ограничений, накладываемых какой-либо теорией, считается, что такое направление нагрева против действия силы тяжести может уменьшить чрезмерное стекание промежуточной жидкости к нижней части сформированного листа во время стадии сушки или противодействовать ему. Кроме того, поскольку верхняя поверхность высушивается последней, это дает пузырькам воздуха вблизи верхней поверхности сформированного листа больше времени для расширения и формирования отверстий пор на верхней поверхности (поскольку после высыхания влажной матрицы пузырьки воздуха больше не могут расширяться и формировать отверстия на поверхности). Следовательно, твердый лист, сформированные путем сушки с таким нагревом против силы тяжести, характеризуется улучшенными структурами OCF, которые обеспечивают более быстрое растворение, а также другие неожиданные и непредвиденные преимущества.

В конкретном варианте осуществления направление нагрева против силы тяжести обеспечивается схемой теплопроводного нагрева/сушки, которая идентична или аналогична представленной на ФИГ. 4. Например, аэрированную влажную предварительную смесь можно отливать в форму с формированием листа с двумя противоположными сторонами. Затем форму можно поместить на нагревательную плиту, или нагретую движущуюся ленту, или любое другое подходящее нагревательное устройство с плоской нагретой поверхностью, характеризующейся регулируемой температурой поверхности от около 80°C до около 170°C, предпочтительно от около 90°C до около 150°C, более предпочтительно от около 100°C до около 140°C. Тепловая энергия передается от плоской нагретой поверхности нижней поверхности листа из аэрированной влажной предварительной смеси посредством теплопроводности, так что затвердевание листа начинается с нижней области и постепенно перемещается вверх до достижения верхней области в последнюю очередь. Для обеспечения того, чтобы направление нагрева было преимущественно направлено против силы тяжести (т.е. по существу было отклонено от направления силы тяжести) во время этого процесса, предпочтительно, чтобы нагретая поверхность являлась первичным источником тепла для листа во время сушки. При наличии каких-либо других источников нагрева общее направление нагрева может изменяться соответствующим образом. Более предпочтительно нагретая поверхность является единственным источником тепла для листа во время сушки.

В другом конкретном варианте осуществления направление нагрева против силы тяжести обеспечивается схемой нагрева/сушки в поворотном барабане, которую также называют барабанной сушкой или вальцовой сушкой, аналогичной представленной на ФИГ. 5. Барабанная сушка представляет собой один тип способов контактной сушки, который применяют для удаления жидкостей из вязкой предварительной смеси сырьевых материалов на внешней поверхности нагретого вращающегося барабана (называемого также валком или цилиндром) при относительно низких температурах с формированием листовых изделий. Это непрерывный процесс сушки, который особенно подходит для сушки больших объемов. Поскольку сушку проводят при относительно низких температурах посредством контактного нагрева/сушки, она обычно имеет высокую энергоэффективность и не оказывает неблагоприятного влияния на целостность состава сырьевых материалов.

Нагретый поворотный цилиндр, используемый в барабанной сушке, нагревается изнутри, например паром или электричеством, и приводится во вращение с заданной частотой вращения электроприводом, установленным на кронштейне основания. Нагретый поворотный цилиндр или барабан предпочтительно имеет наружный диаметр в диапазоне от около 0,5 метра до около 10 метров, предпочтительно от около 1 метра до около 5 метров, более предпочтительно от около 1,5 метра до около 2 метров. Он может иметь регулируемую температуру поверхности от около 80°C до около 170°C, предпочтительно от около 90°C до около 150°C, более предпочтительно от около 100°C до около 140°C. Кроме того, такой нагретый поворотный цилиндр вращается со скоростью от около 0,005 об/мин до около 0,25 об/мин, предпочтительно от около 0,05 об/мин до около 0,2 об/мин, более предпочтительно от около 0,1 об/мин до около 0,18 об/мин.

На наружную поверхность нагретого поворотного цилиндра предпочтительно наносят нелипкое покрытие. Нелипкое покрытие может быть нанесено на наружную поверхность нагретого поворотного барабана, или оно может быть прикреплено к носителю на наружной поверхности нагретого поворотного барабана. Носитель включает, без ограничений, термостойкие нетканые материалы, термостойкое углеволокно, термостойкую металлическую или неметаллическую сетку и т.п. Нелипкое покрытие может эффективно защищать структурную целостность листового изделия от повреждений в процессе формирования листа.

Также предусмотрен механизм подачи на кронштейне основания для подачи аэрированной влажной предварительной смеси сырьевых материалов в соответствии с описанием выше в настоящем документе на нагретый поворотный барабан с формированием таким образом тонкого слоя вязкой предварительной смеси на внешней поверхности нагретого поворотного барабана. Таким образом, такой тонкий слой предварительной смеси высушивают нагретым поворотным барабаном посредством контактного нагрева/сушки. Механизм подачи включает подающий лоток, установленный на кронштейне основания, причем подающий лоток установлен после по меньшей мере одного (предпочтительно двух) бункера(-ов) для подачи, устройства визуализации для динамического наблюдения за подачей и регулирующего устройства для регулирования положения и угла наклона бункера для подачи. Пользуясь регулирующим устройством для корректировки расстояния между бункером для подачи и внешней поверхностью нагретого поворотного барабана, можно удовлетворять потребность в различных значениях толщины формируемого листового изделия. Регулирующее устройство также можно использовать, чтобы задавать разные углы наклона бункера для подачи для удовлетворения требований материала к скорости и качеству. Подающий лоток может также включать вращающийся стержень для перемешивания в нем влажной предварительной смеси во избежание разделения фаз и осаждения перед нанесением влажной предварительной смеси на внешнюю поверхность нагретого поворотного цилиндра. Такой вращающийся стержень, как упомянуто выше в настоящем документе, также по мере необходимости можно использовать для аэрации влажной предварительной смеси.

Кроме того, для предотвращения быстрой потери тепла может быть предусмотрен термоэкран, установленный на кронштейне основания. Термоэкран также позволяет эффективно экономить энергию, необходимую для нагретого поворотного барабана, тем самым обеспечивая снижение энергопотребления и экономию затрат. Термоэкран представляет собой модульную конструкцию из узлов или цельную конструкцию, и его можно свободно отсоединять от кронштейна основания. На термоэкране также установлено аспирационное устройство для всасывания горячего пара с целью предотвращения попадания водного конденсата на формируемое листовое изделие.

Также может быть предусмотрен необязательный статический скребковый механизм, установленный на кронштейне основания, для соскабливания или захвата листового изделия, уже сформированного с помощью нагретого поворотного барабана. Статический скребковый механизм можно установить на кронштейне основания или на одной его стороне для перемещения уже сформированного листового изделия вниз по потоку для дальнейшей обработки. Статический скребковый механизм можно автоматически или вручную пододвигать к нагретому поворотному барабану либо отодвигать от него.

Процесс изготовления гибкого пористого растворимого твердого листа в соответствии с настоящим изобретением осуществляется следующим образом. Прежде всего, нагретый поворотный барабан с нелипким покрытием на кронштейне основания приводится в движение электроприводом. Затем регулирующее устройство регулирует механизм подачи таким образом, чтобы расстояние между бункером для подачи и наружной поверхностью нагретого поворотного барабана достигло предварительно заданного значения. При этом бункер для подачи подает аэрированную влажную предварительную смесь, содержащую все или некоторые сырьевые материалы для получения гибкого пористого растворимого твердого листа, на внешнюю поверхность нагретого поворотного барабана для формирования на ней тонкого слоя аэрированной влажной предварительной смеси требуемой толщины, как описано выше в предыдущем разделе настоящего документа. Аспирационное устройство термоэкрана необязательно отводит горячий пар, генерируемый нагретым поворотным барабаном. Затем статический скребковый механизм соскабливает/захватывает высушенный/затвердевший лист, образованный тонким слоем аэрированной влажной предварительной смеси после его высушивания нагретым поворотным барабаном при относительно низкой температуре (например, 130°C). Высушенный/затвердевший лист также можно отделить вручную или автоматически без применения такого статического скребкового механизма и затем свернуть с помощью роликового стержня.

Общее время сушки согласно настоящему изобретению зависит от составов и содержания твердых веществ во влажной предварительной смеси, температуры сушки, притока тепловой энергии и толщины листового материала, подлежащего сушке. Время сушки предпочтительно составляет от около 1 минуты до около 60 минут, предпочтительно от около 2 минут до около 30 минут, более предпочтительно от около 2 до около 15 минут, еще более предпочтительно от около 2 до около 10 минут, наиболее предпочтительно от около 2 до около 5 минут.

Во время такого времени сушки направление нагрева устанавливают таким образом, чтобы оно было по существу противоположным направлению силы тяжести в течение более половины времени сушки, предпочтительно более 55% или 60% времени сушки (например, как в описанной выше в настоящем документе схеме нагрева/сушки на поворотном барабане), более предпочтительно более 75% или даже 100% времени сушки (например, как в описанной выше в настоящем документе схеме теплопроводного нагрева/сушки снизу). Кроме того, лист аэрированной влажной предварительной смеси можно сушить при первом направлении нагрева в течение первого периода времени, а затем при втором, противоположном, направлении нагрева в течение второго периода времени, при этом первое направление нагрева по существу противоположно направлению силы тяжести, и при этом первый период времени составляет от 51% до 99% (например, от 55%, 60%, 65%, 70% до 80%, 85%, 90% или 95%) от общего времени сушки. Такое изменение направления нагрева может быть легко достигнуто с помощью различных других конфигураций, не показанных в настоящем документе, например с помощью удлиненной нагретой ленты извилистой формы, которая может поворачиваться вдоль продольной центральной оси.

IV. Физические характеристики твердых листов

Гибкий пористый растворимый твердый лист, сформированный посредством описанных выше технологических стадий, характеризуется улучшенными поровыми структурами, которые обеспечивают более легкое проникновение воды в лист и более быстрое растворение листа в воде. Такие улучшенные поровые структуры достигаются в основном за счет регулирования различных условий обработки, как описано выше в настоящем документе, и они относительно независимы или в меньшей степени подвержены влиянию химических составов либо конкретных ингредиентов, используемых для изготовления такого листа.

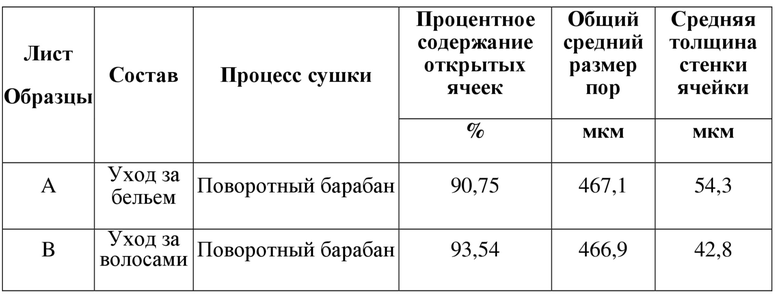

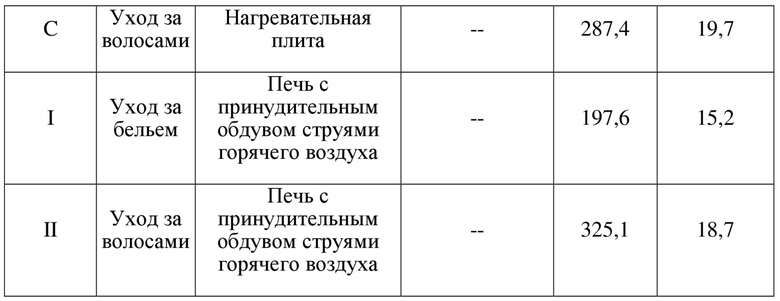

В целом такой твердый лист может характеризоваться: (i) процентным содержанием открытых ячеек от около 80% до 100%, предпочтительно от около 85% до 100%, более предпочтительно от около 90% до 100% при измерении с помощью теста 3, описанного ниже в настоящем документе; и (ii) общим средним размером пор от около 100 мкм до около 2000 мкм, предпочтительно от около 150 мкм до около 1000 мкм, более предпочтительно от около 200 мкм до около 600 мкм при измерении методом компьютерной микротомографии, описанным в тесте 2 ниже в настоящем документе. Общий средний размер пор определяет пористость структуры OCF настоящего изобретения. Процентное содержание открытых ячеек определяет взаимосвязанность между порами в структуре OCF настоящего изобретения. Взаимосвязанность структуры OCF можно также описать как объем звезды (Star Volume) или структурный модельный индекс (Structure Model Index - SMI) в соответствии с описанием в WO2010077627 и WO2012138820.

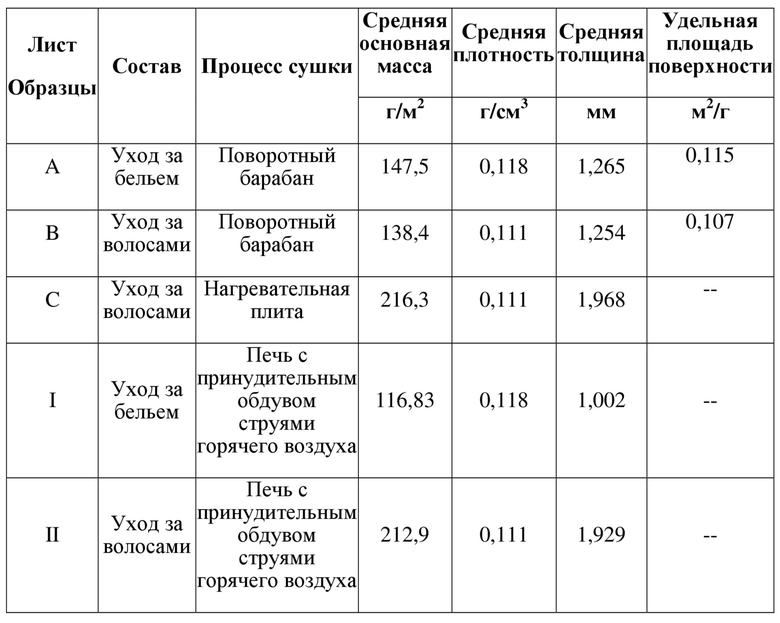

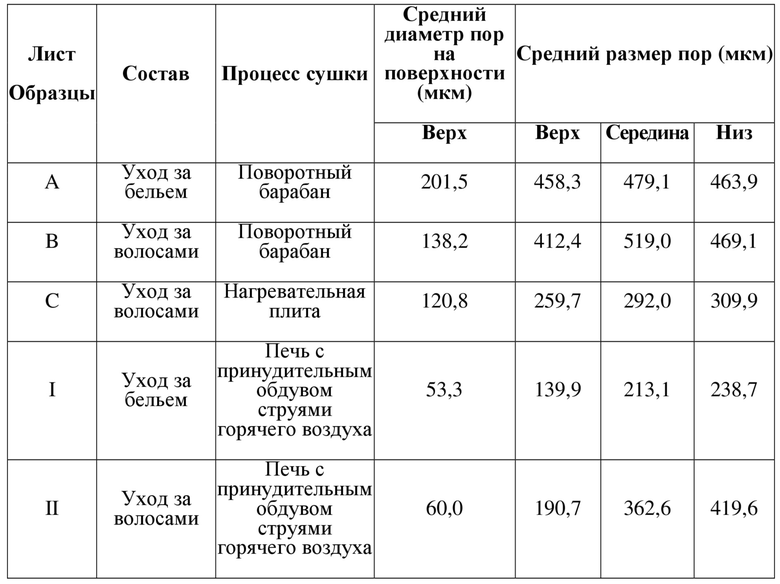

Такой твердый лист настоящего изобретения имеет противоположные верхнюю и нижнюю поверхности, при этом его верхняя поверхность может характеризоваться средним диаметром пор на поверхности более чем около 100 мкм, предпочтительно более чем около 110 мкм, более предпочтительно более чем около 120 мкм, еще более предпочтительно более чем около 130 мкм, наиболее предпочтительно более чем около 150 мкм при измерении методом РЭМ, описанным в тесте 1 ниже в настоящем документе. По сравнению с твердыми листами, сформированными с применением традиционных схем нагрева/сушки (например, схемы на основе конвекции, микроволнового излучения или печи с принудительным обдувом струями горячего воздуха), твердый лист, сформированный с помощью улучшенной схемы нагрева/сушки настоящего изобретения, имеет значительно больший средний диаметр пор на своей верхней поверхности (как показано на ФИГ. 6A-6B и 7A-7B, которые подробно описаны в примере 1 ниже), поскольку при особым образом устроенном направленном нагреве настоящего изобретения верхняя поверхность сформированного листа аэрированной влажной предварительной смеси высушивается/затвердевает последней, и пузырьки воздуха вблизи верхней поверхности имеют самое продолжительное время для расширения и образования более крупных отверстий пор на верхней поверхности.

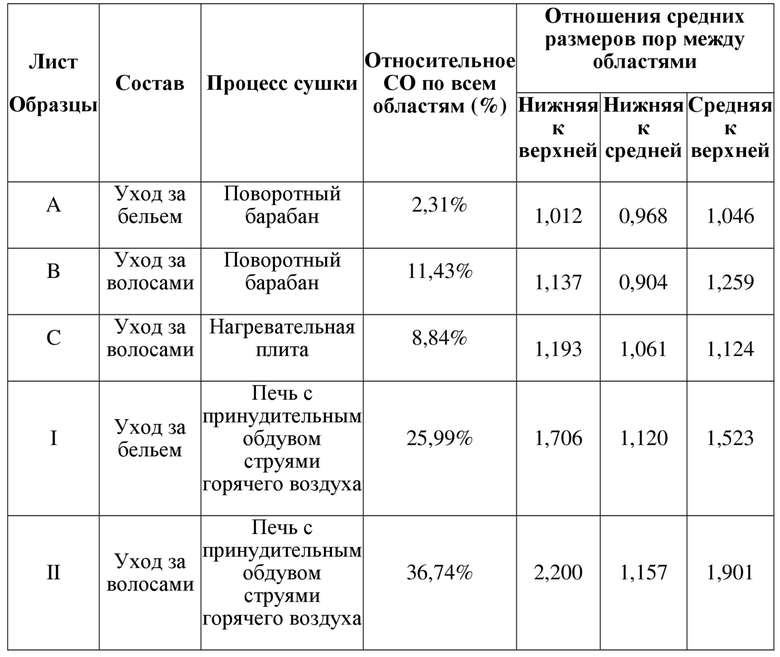

Кроме того, твердый лист, сформированный с помощью улучшенной схемы нагрева/сушки (например, нагрев/сушка на поворотном барабане) настоящего изобретения, характеризуется более равномерным распределением пор по размерам между различными областями в направлении его толщины по сравнению с листами, сформированными по схемам нагрева/сушки других схем нагрева/сушки (например, в печи с принудительным обдувом струями горячего воздуха). В частности, твердый лист настоящего изобретения содержит верхнюю область, прилегающую к верхней поверхности, нижнюю область, прилегающую к нижней поверхности, и среднюю область, расположенную между ними, при этом верхняя, средняя и нижняя области имеют одинаковую толщину. Каждая из верхней, средней и нижней областей такого твердого листа характеризуется средним размером пор, при этом отношение среднего размера пор в нижней области к среднему размеру пор в верхней области (т.е. отношение среднего размера пор в нижней и верхней областях) составляет от около 0,6 до около 1,5, предпочтительно от около 0,7 до около 1,4, предпочтительно от около 0,8 до около 1,3, более предпочтительно от около 1 до около 1,2. Для сравнения: твердый лист, сформированный с помощью схемы нагрева/сушки в печи с принудительным обдувом струями горячего воздуха, может иметь отношение среднего размера пор в нижней и верхней областях более 1,5, обычно около 1,7-2,2 (как показано в примере 1 ниже в настоящем документе). Кроме того, твердый лист настоящего изобретения может характеризоваться отношением среднего размера пор в нижней области к среднему размеру пор в средней области от около 0,5 до около 1,5, предпочтительно от около 0,6 до около 1,3, более предпочтительно от около 0,8 до около 1,2, наиболее предпочтительно от около 0,9 до около 1,1, и отношением среднего размера пор в средней области к среднему размеру пор в верхней области от около 1 до около 1,5, предпочтительно от около 1 до около 1,4, более предпочтительно от около 1 до около 1,2.

Более того, относительное стандартное отклонение (ОСО) между средними размерами пор в верхней, средней и нижней областях твердого листа настоящего изобретения составляет не более 20%, предпочтительно не более 15%, более предпочтительно не более 10%, наиболее предпочтительно не более 5%. В отличие от этого твердый лист, сформированный с помощью схемы нагрева/сушки в печи с принудительным обдувом струями горячего воздуха, может иметь относительное стандартное отклонение (ОСО) между средними размерами пор в верхней, средней и нижней областях более 20%, вероятно, более 25% или даже более 35% (как показано в примере 1 ниже в настоящем документе).

Предпочтительно твердый лист настоящего изобретения дополнительно характеризуется средней толщиной стенки ячейки от около 5 мкм до около 200 мкм, предпочтительно от около 10 мкм до около 100 мкм, более предпочтительно от около 10 мкм до около 80 мкм при измерении с помощью теста 2, описанного ниже в настоящем документе.

Твердый лист настоящего изобретения может содержать небольшое количество воды. Предпочтительно он характеризуется окончательным содержанием влаги от 0,5% до 25%, предпочтительно от 1% до 20%, более предпочтительно от 3% до 10% по массе твердого листа при измерении с помощью теста 4, описанного ниже в настоящем документе. Соответствующее конечное содержание влаги в полученном твердом листе может обеспечить требуемую гибкость/деформируемость листа, а также обеспечить потребителям сенсорное ощущение мягкости/гладкости. Если окончательное содержание влаги слишком низкое, лист может быть слишком хрупким или жестким. Если окончательное содержание влаги слишком высокое, лист может быть слишком липким, и его общая структурная целостность может быть нарушена.

Твердый лист настоящего изобретения может иметь толщину в диапазоне от около 0,6 мм до около 3,5 мм, предпочтительно от около 0,7 мм до около 3 мм, более предпочтительно от около 0,8 мм до около 2 мм, наиболее предпочтительно от около 1 мм до около 2 мм. Толщину твердого листа можно измерить с помощью теста 6, описанного ниже в настоящем документе. Твердый лист после сушки может быть немного толще листа аэрированной влажной предварительной смеси вследствие расширения пор, которое, в свою очередь, ведет к общему увеличению объема.

Твердый лист настоящего изобретения может дополнительно характеризоваться основной массой от около 50 грамм/м2 до около 500 грамм/м2, предпочтительно от около 150 грамм/м2 до около 450 грамм/м2, более предпочтительно от около 250 грамм/м2 до около 400 грамм/м2 при измерении с помощью теста 6, описанного ниже в настоящем документе.

Кроме того, твердый лист настоящего изобретения может иметь плотность в диапазоне от около 0,05 грамма/см3 до около 0,5 грамма/см3, предпочтительно от около 0,06 грамма/см3 до около 0,4 грамма/см3, более предпочтительно от около 0,07 грамма/см3 до около 0,2 грамма/см3, наиболее предпочтительно от около 0,08 грамма/см3 до около 0,15 грамма/см3 при измерении с помощью теста 7, описанного ниже в настоящем документе. Плотность твердого листа настоящего изобретения ниже, чем у листа аэрированной влажной предварительной смеси, - также вследствие расширения пор, которое, в свою очередь, ведет к общему увеличению объема.

В некоторых вариантах осуществления твердые листы настоящего изобретения могут иметь плотность от около 0,06 грамма/см3 до около 0,16 грамма/см3, предпочтительно от около 0,07 грамма/см3 до около 0,15 грамма/см3, более предпочтительно от около 0,08 грамма/см3 до около 0,145 грамма/см3. В твердом изделии, содержащем листы с такой относительно низкой плотностью, можно достичь еще более улучшенных характеристик просачивания.

Кроме того, твердый лист настоящего изобретения может характеризоваться удельной площадью поверхности от около 0,03 м2/г до около 0,25 м2/г, предпочтительно от около 0,04 м2/г до 0,22 м2/г, более предпочтительно от 0,05 м2/г до 0,2 м2/г, наиболее предпочтительно от 0,1 м2/г до 0,18 м2/г при измерении с помощью теста 8, описанного ниже в настоящем документе. Удельная площадь поверхности твердого листа настоящего изобретения может служить показателем его пористости и может влиять на скорость растворения: например, чем больше удельная площадь поверхности, тем более пористым является лист и тем выше скорость его растворения.

В предпочтительном варианте осуществления твердый лист в соответствии с настоящим описанием и/или растворимое твердое изделие в соответствии с настоящим изобретением характеризуется:

• процентным содержанием открытых ячеек от 85% до 100%, предпочтительно от 90% до 100%; и/или

• общим средним размером пор от 150 мкм до 1000 мкм, предпочтительно от 200 мкм до 600 мкм; и/или

• средней толщиной стенки ячейки от 5 мкм до 200 мкм, предпочтительно от 10 мкм до 100 мкм, более предпочтительно от 10 мкм до 80 мкм; и/или

• окончательным содержанием влаги от 0,5% до 25%, предпочтительно от 1% до 20%, более предпочтительно от 3% до 10% по массе твердого листового изделия; и/или

• толщиной от 0,6 мм до 3,5 мм, предпочтительно от 0,7 мм до 3 мм, более предпочтительно от 0,8 мм до 2 мм, наиболее предпочтительно от 1 мм до 2 мм; и/или

• основной массой от около 50 г/м2 до около 500 г/м2, предпочтительно от около 150 г/м2 до около 450 г/м2, более предпочтительно от около 250 г/м2 до около 400 г/м2; и/или

• плотностью от 0,05 г/см3 до 0,5 г/см3, предпочтительно от 0,06 г/см3 до 0,4 г/см3, более предпочтительно от 0,07 г/см3 до 0,2 г/см3, наиболее предпочтительно от 0,08 г/см3 до 0,15 г/см3; и/или

• удельной площадью поверхности от 0,03 м2/г до 0,25 м2/г, предпочтительно от 0,04 м2/г до 0,22 м2/г, более предпочтительно от 0,05 м2/г до 0,2 м2/г, наиболее предпочтительно от 0,1 м2/г до 0,18 м2/г.

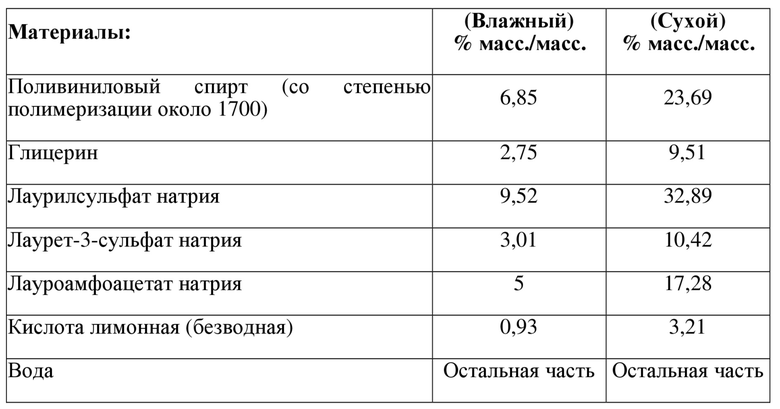

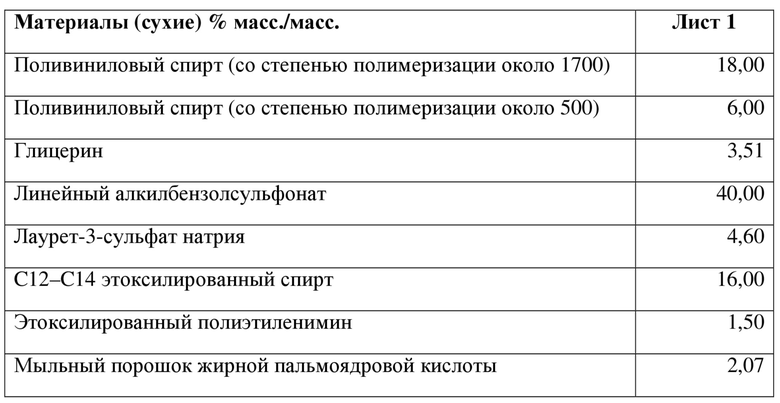

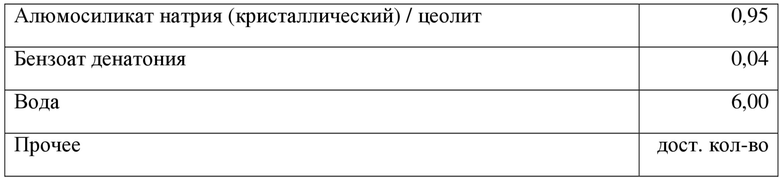

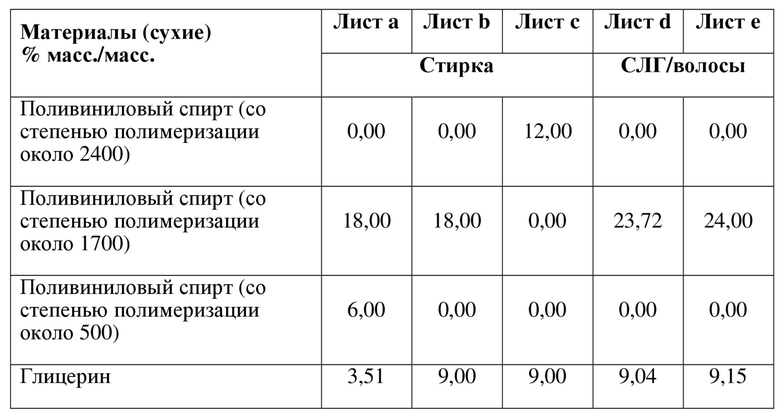

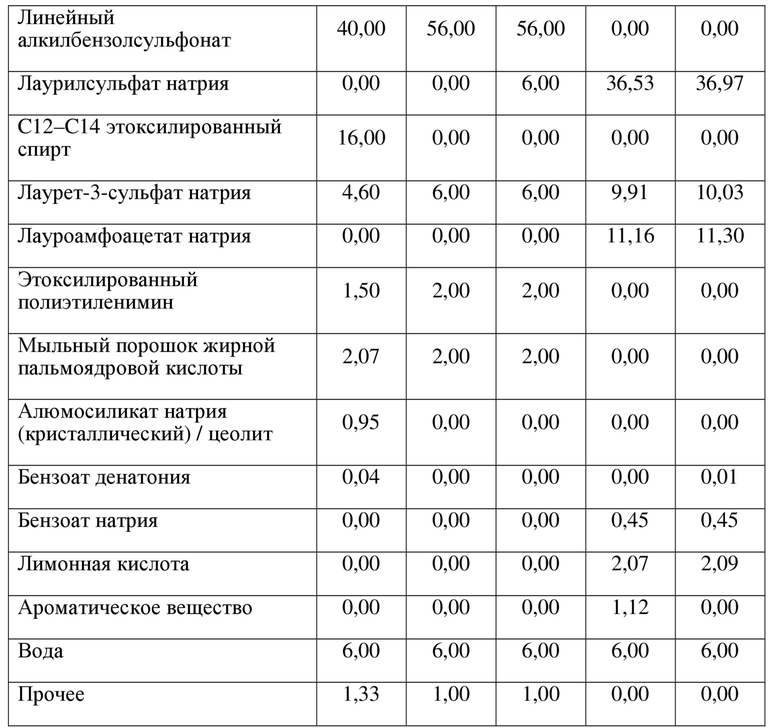

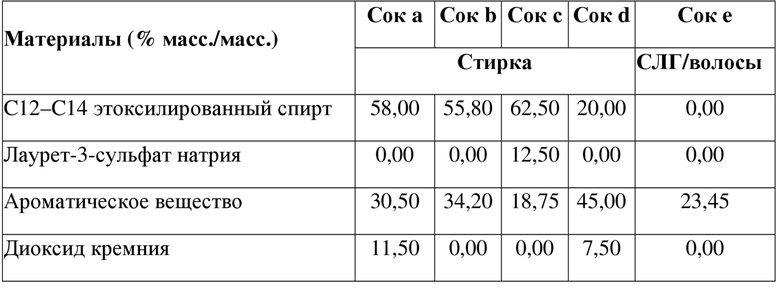

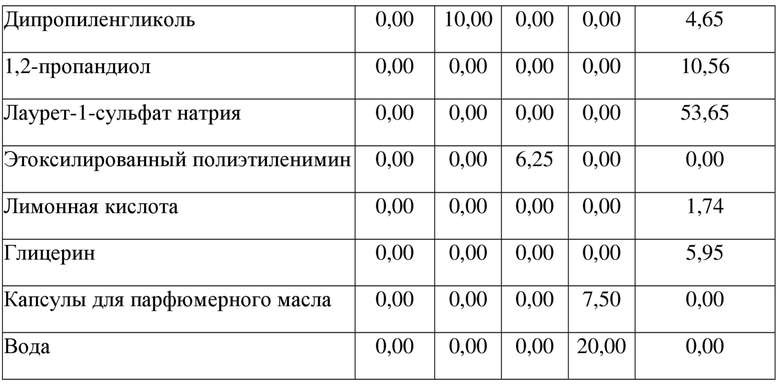

v. Составы твердых листов

1. Водорастворимый полимер

Как упоминалось выше в настоящем документе, гибкий, пористый, растворимый твердый лист настоящего изобретения может быть сформирован из влажной предварительной смеси, содержащей водорастворимый полимер и первое поверхностно-активное вещество. Такой водорастворимый полимер в полученном твердом листе может выполнять функцию пленкообразователя, структурообразующего средства, а также носителя для других активных ингредиентов (например, поверхностно-активных веществ, эмульгаторов, наполнителей, хелатирующих средств, ароматических веществ, красящих веществ и т.п.).

Предпочтительно, влажная предварительная смесь может содержать от около 3% до около 20% по массе предварительной смеси водорастворимого полимера, в одном варианте осуществления от около 5% до около 15% по массе предварительной смеси водорастворимого полимера, в одном варианте осуществления от около 7% до около 10% по массе предварительной смеси водорастворимого полимера.

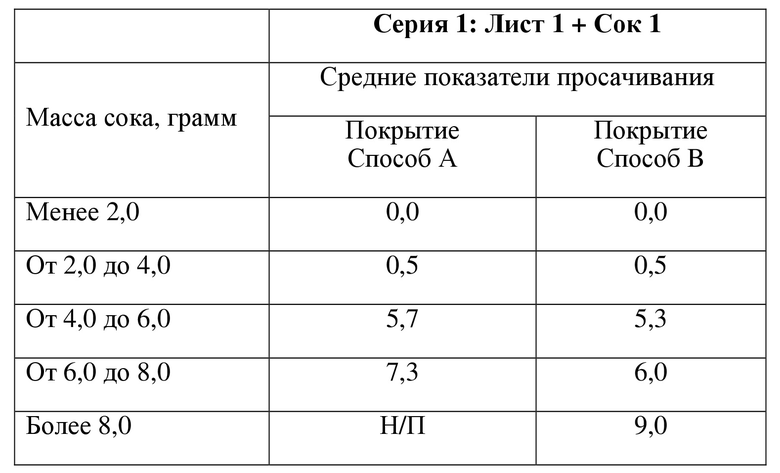

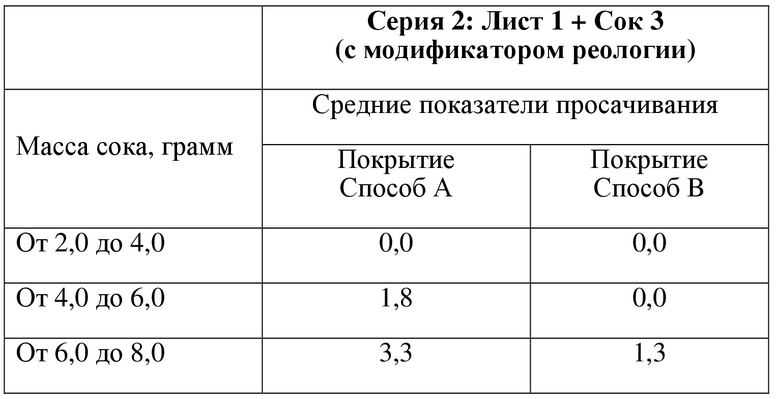

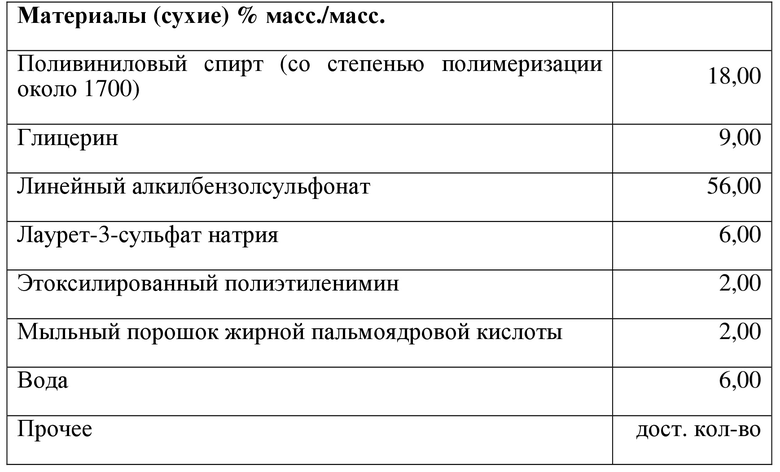

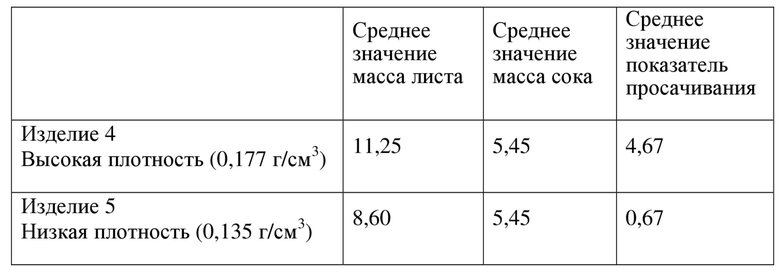

После сушки предпочтительно, чтобы водорастворимый полимер присутствовал в гибком пористом растворимом твердом листе настоящего изобретения в количестве в диапазоне от около 5% до около 50%, предпочтительно от около 8% до около 40%, более предпочтительно от около 10% до около 30%, наиболее предпочтительно от около 12% до около 25% от общей массы твердого листа. В особенно предпочтительном варианте осуществления настоящего изобретения общее количество водорастворимого(-ых) полимера(-ов), присутствующего(-их) в гибком пористом растворимом твердом листе настоящего изобретения, составляет не более 25% от общей массы такого листа.