Изобретение относится к технологии организации погрузочно-разгрузочных работ на железнодорожном транспорте, а именно к способам удаления и сбора остатков ранее перевозимых грузов из железнодорожных вагон-цистерн и танк-контейнеров, оставшихся после выгрузки [B67D7/00, B67D7/04, B08B13/00].

Из уровня техники известно УСТРОЙСТВО И СПОСОБ СЛИВА МАСЛА СИФОНОМ ДЛЯ АВТОЦИСТЕРНЫ [CN111498783A, опубл. 26.04.2020], характеризующийся тем, что один конец основной соединительной трубы для слива масла проходит в автоцистерну для слива основного масла, один конец соединительной трубы для слива ведомого масла выходит в вагон-цистерну для слива ведомого масла, два конца соединительной трубы соответственно соединены с другим концом основной соединительной трубы для выпуска масла и другим концом вспомогательной соединительной трубы для выпуска масла герметичным образом через верхнее быстроразъемное соединение, интерфейс выхлопной трубы расположен на конце, рядом с основной цистерной слива масла, соединительной трубы, и выпускной узел соединен с интерфейсом выхлопной трубы и используется для выпуска исходного газа внутри сифонного устройства для выгрузки масла.

Сифонный способ слива масла из автоцистерны, отличающийся тем, что рабочие этапы являются следующими: нормальный этап операции слива масла S1: масло в главной маслосливной цистерне выгружается в традиционном режиме; Этап S2 соединения сифонной линии: в процессе разгрузки соединительная труба для основного слива масла и соединительная труба для вспомогательного слива масла соответственно удлиняются в автоцистерну для слива основного масла и автоцистерну для слива вспомогательного масла и соединяются с помощью соединительной трубы, а интерфейсный конец выпускной трубы соединительной трубы расположен в верхней части боковой трубы основного выпуска масла; этап S3 соединения узла выхлопа: соединение компонента выхлопа, при этом два конца компонента выхлопа соответственно соединены с концом соединителя выхлопной трубы и насосом для нефтяной скважины; этап S4 выпуска и подачи масла: и открытие всасывающего клапана, работа масляного насоса до тех пор, пока масло полностью не заполнит всасывающий клапан, закрытие всасывающего клапана и отсоединение масляного насоса от всасывающего клапана.

Основными недостатками данного технического решения является отсутствие возможности подогрева сливаемых грузов, что необходимо при температурах окружающей среды, при которых вязкость сливаемых грузов увеличивается и их дальнейшая транспортировка невозможна, а также данный способ существенно увеличивает трудозатраты, поскольку, слив предусматривается только из одной цистерны одним устройством.

Также из уровня техники известны УСТРОЙСТВО И СПОСОБ АВАРИЙНОГО СЛИВА МАСЛА ИЗ ГРУППЫ ЖЕЛЕЗНОДОРОЖНЫХ НЕФТЕЦИСТЕРН [CN111498784A, опубл. 26.04.2020], характеризующиеся тем, что устройство аварийного слива нефтепродуктов группы железнодорожных цистерн содержит узел аварийного слива масла, включающий фильтр, насос слива масла и регулирующий клапан, при этом входной конец насоса слива масла соединен с маслосборным трубопроводом через фильтр, выходной конец насоса слива масла соединен с удаленный транспортирующий трубопровод через регулирующий клапан, а насос для разгрузки масла использует топливный двигатель для обеспечения мощности; узел трубопровода для подачи масла состоит из направляющего маслопровода, трубопровода для сбора масла и трубопровода удаленной подачи; трубопровод и нефтесборный трубопровод последовательно подключаются от железнодорожной цистерны к резервуару для хранения нефти после развертки, а между нефтесборным трубопроводом и дистанционным нагнетательным трубопроводом подключается узел аварийного слива нефти; передвижная маслоотводящая установка включает в себя модуль погружного насоса вбрасываемого типа, модуль погружного насоса вбрасываемого типа сбрасывается на дно в автоцистерне через загрузочно-разгрузочное отверстие в верхней части автоцистерны, выпускное отверстие конец модуля погружного насоса вбрасывающего типа соединен с одним концом нефтепровода, а другой конец нефтепровода соединен с приемным концом маслопровода нефтесборного насоса; блок управления сливом масла содержит генератор, аккумуляторную батарею, кабельную катушку, регулятор опережения подачи масла и регулятор сброса масла, при этом генератор соединен с топливным двигателем для зарядки аккумуляторной батареи, а аккумуляторная батарея подает питание на модуль маслопогружного насоса входного типа, ведущий контроллер масла и контроллер сброса масла через кабельный барабан.

Основными недостатками данного технического решения являются отсутствие возможности подогрева сливаемых грузов, а также не предусмотрено заземление устройства для отвода статического напряжения, что является небезопасным при работе с нефтепродуктами.

Наиболее близким по своей технической сущности является СПОСОБ ИЗВЛЕЧЕНИЯ И СБОРА ОСТАТКОВ РАНЕЕ ПЕРЕВОЗИМОГО ГРУЗА ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И ЦИКС-КОНТЕЙНЕРОВ ВАКУУМНЫМИ МАШИНАМИ НА БАЗЕ САМОХОДНОЙ ТЕХНИКИ [RU2761794C1, опубл. 14.05.2021], характеризующийся тем, что остатки извлекаются непосредственно из котлов железнодорожных транспортных единиц раздельно по видам грузов без ухудшения первоначальных качественных характеристик и без дополнительной обработки на железнодорожных промывочно-пропарочных станциях, включающий присоединение вагон-цистерн и танк-контейнеров через устройства нижнего слива или резьбовое соединение нижнего сливного устройства к напорно-всасывающему трубопроводу вакуум-машины, заземление вакуум-машин и откачку груза за счёт создаваемого разрежения вакуум-насоса, при этом после освобождения железнодорожного подвижного состава от остатков грузов машины перемещаются к следующей транспортной единице и после наполнения емкости вакуумной машины напорно-всасывающие рукава отсоединяются и машины передвигаются к месту разгрузки.

Основной технической проблемой прототипа является отсутствие возможности подогрева прокачиваемых по трубопроводам грузов, а также существенное увеличение времени слива грузов, поскольку технологией предусмотрен только слив одной цистерны в одну машину. Помимо этого, трудозатраты увеличиваются на организацию заземления при каждом переезде вакуум-машин.

Задачей изобретения является устранение недостатков аналогов и прототипа.

Технический результат изобретения заключается в снижении трудоемкости при сливе остатков грузов из железнодорожных цистерн и танк-контейнеров, а также в обеспечении возможности подогрева сливаемых грузов.

Указанный технический результат достигается за счет того, что способ извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров характеризуется тем, что первоначально на месте выгрузки вблизи железнодорожных путей устанавливают устройство для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров, производят его подключение к промышленной электросети и его заземление, после чего при помощи напорно-всасывающих рукавов производят подключение двух стоящих друг за другом вагон-цистерн или танк-контейнеров на вход устройства для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров, а к его выходу, при помощи напорно-всасывающего рукава, подключают откачивающую технику, далее производят подключение заземляющего контакта откачивающей техники к заземляющему контуру устройства для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров и производят откачивание остатков груза из вагон-цистерн и танк-контейнеров, по мере освобождения которых перемещают откачивающую технику к следующему устройству для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров для откачки грузов из последующих цистерн или танк-контейнеров.

В частности, в качестве откачивающей техники применяют вакуум-машины.

В частности, в качестве откачивающей техники применяют самовсасывающий дизельный насос и автоцистерну.

В частности, при откачке грузов производят их подогрев в устройстве для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров.

В частности, подключение вагон-цистерн и танк-контейнеров к устройству для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров производят через нижние сливные устройства.

В частности, подключение вагон-цистерн и танк-контейнеров к устройству для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров производят через верхние загрузочные люки.

Краткое описание чертежей.

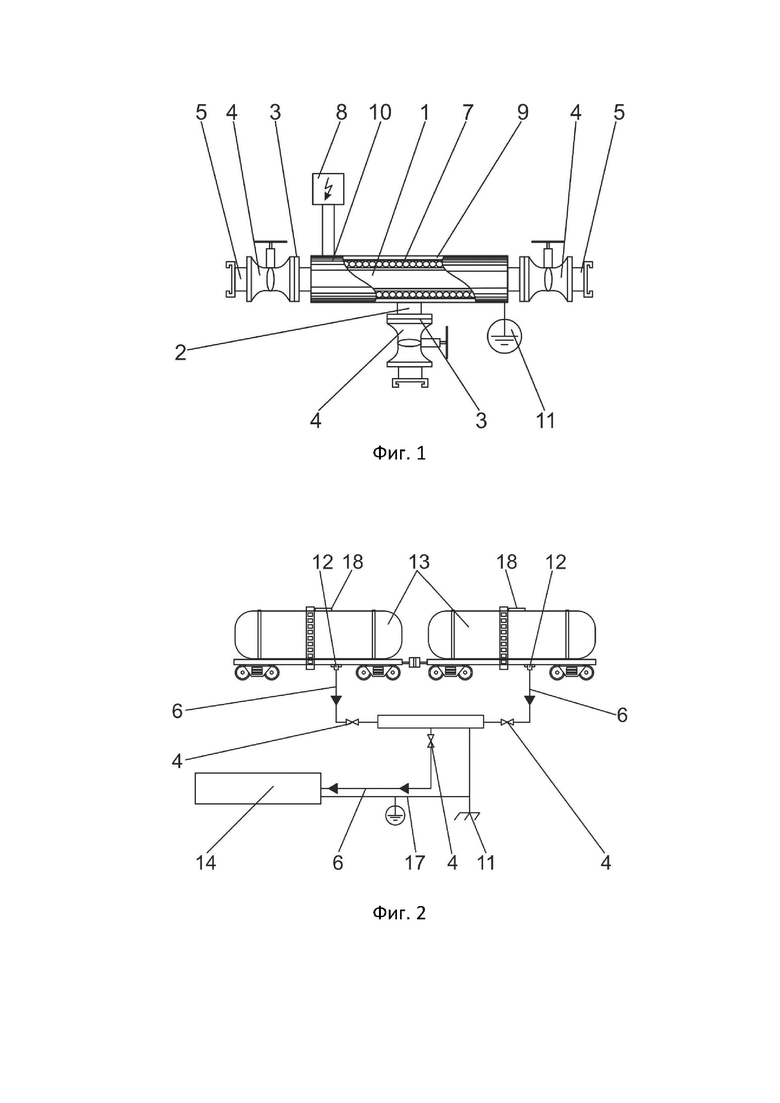

На Фиг. 1 показано устройство для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров с вырезом.

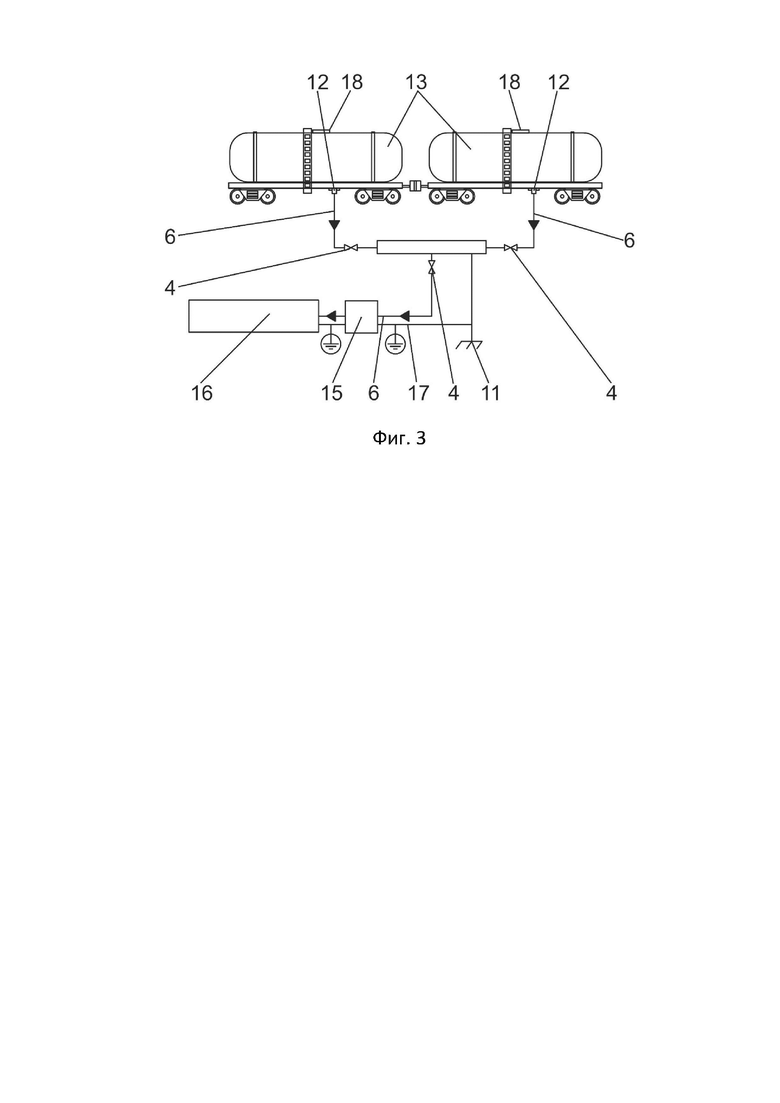

На Фиг. 2 показана схема извлечения остатков груза с применением вакуум-машин.

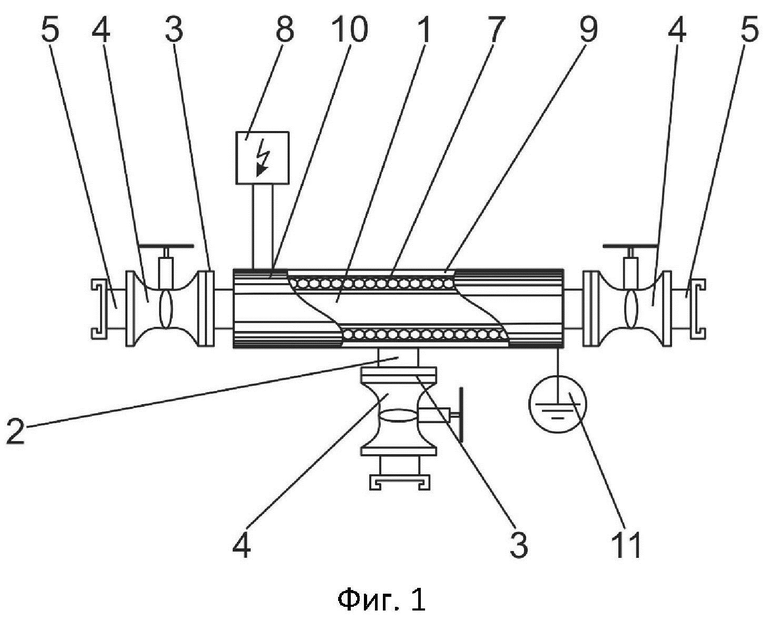

На Фиг. 3 показана схема извлечения остатков груза с применением самовсасывающего дизельного насоса

На фигурах обозначено: 1 – корпус, 2 – ответвление, 3 – фланцы, 4 – запорные вентили, 5 – штуцеры, 6 – напорно-всасывающие рукава, 7 – контур подогрева, 8 – панель управления, 9 – утеплитель, 10 – изоляция, 11 – контур заземления, 12 – нижние сливные устройства, 13 – вагон-цистерны (танк-контейнеры), 14 – вакуум-машина, 15 – передвижной самовсасывающий дизельный насос, 16 – автоцистерна, 17 – заземляющий контакт, 18 – загрузочные люки.

Осуществление изобретения

Устройство для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров (далее – устройство для извлечения остатков груза) содержит корпус 1 (см. Фиг. 1), выполненный из отрезка трубы необходимого диаметра. В центральной части корпуса 1 перпендикулярно ему выполнено ответвление 2. По торцам корпуса 1 и на торце ответвления 2 с помощью фланцев 3 смонтированы запорные вентили 4. К фланцам 3 запорных вентилей 4 смонтированы штуцеры 5 выполненные с возможностью подключения к ним напорно-всасывающих рукавов 6. При этом в одном из вариантов реализации устройства для извлечения остатков груза штуцеры 5 выполнены с крюковыми захватами. В другом варианте реализации устройства для извлечения остатков груза штуцеры 5 снабжены быстросъемным резьбовым соединением. При этом ответные части соединений, указанных в первом и втором варианте реализации размещены на концах напорно-всасывающих рукавов 6.

По внешней поверхности корпуса 1, по всей его длине, смонтирован электрический контур подогрева 7, выполненный с возможностью нагрева до температуры, не превышающей 500С. Для установки необходимой температуры к контуру подогрева 7 подключена панель управления 8. Сверху контура подогрева смонтирован утеплитель 9 закрытый снаружи изоляцией 10, выполненный из листового материала, например, оцинкованного листового проката.

Для отвода статического напряжения, а также для исключения пробоя на корпус 1 от контура подогрева устройство для извлечения остатков груза содержит контур заземления 11.

Способ извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров характеризуется тем, что первоначально на месте выгрузки устанавливают устройство для извлечения остатков груза, которое подключают к промышленной электрической сети. Далее к нижним сливным устройствам 12 (см. Фиг. 2), двух стоящих друг за другом вагон-цистерн (танк-контейнеров) 13, одним концом подключают напорно-всасывающий рукав 6. Второй конец напорно-всасывающих рукавов 6 через штуцеры 5, расположенные по торцам корпуса 1 подключают на вход устройства для извлечения остатков груза.

К выходу указанного устройства для извлечения остатков груза, через запорный вентиль 4, смонтированный на ответвлении 2, подключают напорно-всасывающий рукав 6, который вторым своим концом подключают на вход передвижной вакуум-машины 14. В альтернативном варианте реализации способа выход напорно-всасывающего рукава 6 подключают на вход передвижного самовсасывающего дизельного насоса 15 (см. Фиг. 3), выход которого подключают на вход автоцистерны 16.

После подключения вакуум-машины 14 или самовсасывающего дизельного насоса 15 к выходу устройства для извлечения остатков груза их заземление, для чего заземляющий контакт 17 указанных средств 14 или 15 подключают к контуру заземления 11. Далее устанавливают запорные вентили 4 в открытое положение и производят откачку грузов из вагон-цистерн 13 за счет создаваемого разрежения вакуум-насоса вакуум-машины 14 или самовсасывания передвижного самовсасывающего дизельного насоса 15.

В случаях низкой подвижности остатков грузов внутри вагон-цистерн 2 применяют механическое воздействие для его продвижения к нижним сливным устройствам 12.

В случаях увеличения вязкости груза при снижении температуры окружающей среды или необходимости поддержания температуры груза в заданных пределах для обеспечения его жидкого состояния, производят включение контура подогрева 7 устройства для извлечения остатков груза.

В варианте реализации способа, когда у вагон-цистерн (танк-контейнеров) 13 отсутствуют нижние сливные устройства 12, концы напорно-всасывающих рукавов 6 помещают внутрь вагон-цистерн 13 через верхние загрузочные люки 18.

Указанный технический результат изобретения, снижение трудоемкости при сливе остатков грузов из железнодорожных цистерн и танк-контейнеров, а также в обеспечении возможности подогрева сливаемых грузов, достигается за счет применения устройства для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров выполненного с возможностью подключения к нему одновременно двух вагон-цистерн или танк-контейнеров, или их комбинации. Помимо этого, указанное устройство содержит в своем составе контур заземления, установленный стационарно, к которому подключают заземление откачивающей техники. Соответственно отсутствует необходимость оборудования отдельного заземления для нее, что в свою очередь также снижает трудоемкость за счет снижения количества операций. Помимо этого, указанное устройство в своем составе содержит контур подогрева 7, что позволяет производить, подогрев откачиваемого груза и его дальнейшую транспортировку, и слив в разогретом жидком состоянии.

Изобретение относится к технологии организации погрузочно-разгрузочных работ на железнодорожном транспорте, в частности к извлечению груза из железнодорожных вагон-цистерн и танк-контейнеров. В соответствии со способом извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров первоначально на месте выгрузки вблизи железнодорожных путей устанавливают устройство для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров, производят его подключение к промышленной электросети и заземление. Производят подключение двух стоящих друг за другом вагон-цистерн или танк-контейнеров на вход устройства для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров, а к его выходу подключают откачивающую технику. Подключают заземляющий контакт откачивающей техники к заземляющему контуру устройства для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров и производят откачивание остатков груза из вагон-цистерн и танк-контейнеров. Изобретение снижает трудоемкость при сливе остатков грузов из железнодорожных цистерн и танк-контейнеров и обеспечивает подогрев сливаемых грузов. 5 з.п. ф-лы, 3 ил.

1. Способ извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров, характеризующийся тем, что первоначально на месте выгрузки вблизи железнодорожных путей устанавливают устройство для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров, производят его подключение к промышленной электросети и его заземление, после чего при помощи напорно-всасывающих рукавов производят подключение двух стоящих друг за другом вагон-цистерн или танк-контейнеров на вход устройства для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров, а к его выходу при помощи напорно-всасывающего рукава подключают откачивающую технику, далее производят подключение заземляющего контакта откачивающей техники к заземляющему контуру устройства для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров и производят откачивание остатков груза из вагон-цистерн и танк-контейнеров, по мере освобождения которых перемещают откачивающую технику к следующему устройству для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров для откачки грузов из последующих цистерн или танк-контейнеров.

2. Способ по п. 1, отличающийся тем, что в качестве откачивающей техники применяют вакуум-машины.

3. Способ по п. 1, отличающийся тем, что в качестве откачивающей техники применяют самовсасывающий дизельный насос и автоцистерну.

4. Способ по п. 1, отличающийся тем, что при откачке грузов производят их подогрев в устройстве для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров.

5. Способ по п. 1, отличающийся тем, что подключение вагон-цистерн и танк-контейнеров к устройству для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров производят через нижние сливные устройства.

6. Способ по п. 1, отличающийся тем, что подключение вагон-цистерн и танк-контейнеров к устройству для извлечения и сбора остатков ранее перевозимого груза из железнодорожных цистерн и танк-контейнеров производят через верхние загрузочные люки.

| Способ удаления и сбора остатков ранее перевозимых грузов из железнодорожных вагон-цистерн и танк-контейнеров вакуумными машинами на базе самоходной техники | 2021 |

|

RU2761794C1 |

| Уравнительный рельсовый прибор | 1934 |

|

SU41012A1 |

| УСТАНОВКА СЛИВНО-НАЛИВНОГО ОБОРУДОВАНИЯ НА ЖЕЛЕЗНОДОРОЖНОЙ СЛИВНО-НАЛИВНОЙ ЭСТАКАДЕ, сборник "НАУКА И ОБРАЗОВАНИЕ СОХРАНЯЯ ПРОШЛОЕ, СОЗДАЁМ БУДУЩЕЕ | |||

| сборник статей XXXI Международной научно-практической конференции : ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пенза, 2020 | |||

| с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Пресс для контактной многоточечной сварки | 1956 |

|

SU114942A1 |

| 0 |

|

SU154215A1 | |

Авторы

Даты

2023-03-27—Публикация

2022-12-19—Подача