Изобретение относится к электронной технике, в частности к металлопористым катодам (МПК) электронных приборов СВЧ с увеличенной токовой нагрузкой и повышенным сроком службы.

Для обеспечения разработки спутниковых ламп бегущей волны (ЛБВ) с повышенной выходной мощностью (150-200 Вт и более) и в более коротковолновом диапазоне необходимо создание источников электронов с токоотбором в непрерывном режиме в 4-5 А/см2 и более со сроком службы не менее 100 тыс. часов. В настоящее время в спутниковых ЛБВ применяются главным образом МПК различных вариантов исполнения.

Известны МПК [1], в которых для повышения долговечности за счет уменьшения рабочей температуры МПК и снижения скорости испарения активного вещества основной слой губки катода с эмитирующей поверхностью в двухслойной губке формируется из смеси порошков осмия и вольфрама (катод ММ-типа).

Известен двухслойный МПК [2], в котором первый слой губки с эмитирующей поверхностью из порошка вольфрама или смеси порошков вольфрама и осмия имеет меньшую пористость и толщину по сравнению с расположенным под ним вторым слоем из вольфрама, являющимся по существу подпитывающим резервуаром для первого слоя при истощении в нем активного вещества при эксплуатации катода в приборе за счет испарения, что позволяет увеличить срок службы МПК. Эмитирующая поверхность такого двухслойного катода покрывается тонкой пленкой из композиции Os-Ir-Al.

Известен двухслойный МПК [3], в котором основной слой двухслойной губки пропитан активным веществом с пониженной скоростью испарения по сравнению со скоростью испарения подпитывающего слоя, причем основной слой губки состоит из смеси вольфрама и осмия, иридия или рения и на эмитирующей поверхности МПК расположена пленка из композиции металлов платиновой группы, а между основным слоем губки и указанной пленкой расположен диффузионный барьер из пленки рения или иридия. Это позволяет увеличить долговечность МПК за счет уменьшения диффузии вольфрама из губки на эмитирующую поверхность катода и предотвращения увеличения работы выхода электронов.

Наиболее близким аналогом заявляемого изобретения является конструкция МПК, описанная в [4]: сообщается о двухслойном МПК, в котором верхний слой с эмитирующей поверхностью содержит смесь порошков вольфрама, осмия и хрома или окиси хрома Cr2O3, а нижний слой состоит из смеси тех же материалов, но с увеличенным содержанием вольфрама по сравнению с верхним слоем. Оба слоя после прессования смесей указанных порошков и их спекания пропитаны активным веществом на основе ВаО, СаО, и Al2O3. По существу, такой МПК является модернизированным вариантом МПК со смешанной губкой ММ-типа, который авторы называют катодом ММС-типа. По сравнению с известным катодом ММ-типа из смеси вольфрама и осмия добавление в эту смесь хрома или окиси хрома увеличивает эмиссионную способность катода ММС-типа за счет снижения работы выхода на 0,05-0,1 эВ в зависимости от диапазона рабочих температур катода. Авторы объясняют механизм действия хрома или окиси хрома аналогичными действию Sc и Sc2O3 в известных скандиевых катодах [5]. Однако такое увеличение эмиссионной способности недостаточно по сравнению с применяемыми в спутниковых ЛБВ МПК М-типа с покрытием эмитирующей поверхности тонкими пленками на основе металлов платиновой группы, в которых работа выхода электронов находится на уровне 1,8-1,85 эВ, т.е. на 0,1-0,15 эВ ниже, чем у катода ММС-типа.

Таким образом, вышеизложенные технические решения не могут обеспечить необходимое увеличение токоотбора с МПК до 4-5 А/см2 в непрерывном режиме при сохранении требуемой долговечности в спутниковых ЛБВ.

Техническим результатом предлагаемого изобретения является повышение эмиссионной способности МПК при его высокой долговечности.

Технический результат достигается тем, что в торцевую часть МПК, выполненного в виде корпуса из молибдена, установлена двухслойная губка, в которой основной слой с эмитирующей поверхностью плотностью (78-80)% состоит из смеси порошков Ir, Cr2O3 и W состава: (65±5)% вес. Ir+(10±2)% вес. Cr2O3+(25±5)% W и пропитан активным веществом на основе ВаО, СаО, и Al2O3, имеющим скорость испарения ниже скорости испарения активного вещества второго, подпитывающего слоя (например, составом 5ВаО⋅3СаО⋅2Al2O3), а подпитывающий слой с плотностью (60-65) % состоит из порошка W и пропитан активным веществом, имеющим в своем составе дополнительно окись хрома (например, составом 3ВаО⋅0,5СаО⋅Al2O3⋅0,3Cr2O3). На указанной двухслойной губке расположена пленка композиции Ir, Cr и W состава: (65±5)% вес. Ir+(10±2)% вес. Cr+(25±5)% W толщиной (0,8÷1,0) мкм.

Кроме того, технический результат достигается тем, что на указанной пленке расположена вторая пленка композиции Ir+Cr состава: (90±2) % вес. Ir+(10±2) % вес. Cr толщиной (0,8÷1,0) мкм.

Кроме того, технический результат достигается тем, что вместо пленки Ir+Cr можно применить пленку композиции Os+Ir+Cr состава: (69±1)% вес. Os+(30±1)% вес. Ir+(1±0,1)% Cr толщиной (0,8÷1,0) мкм.

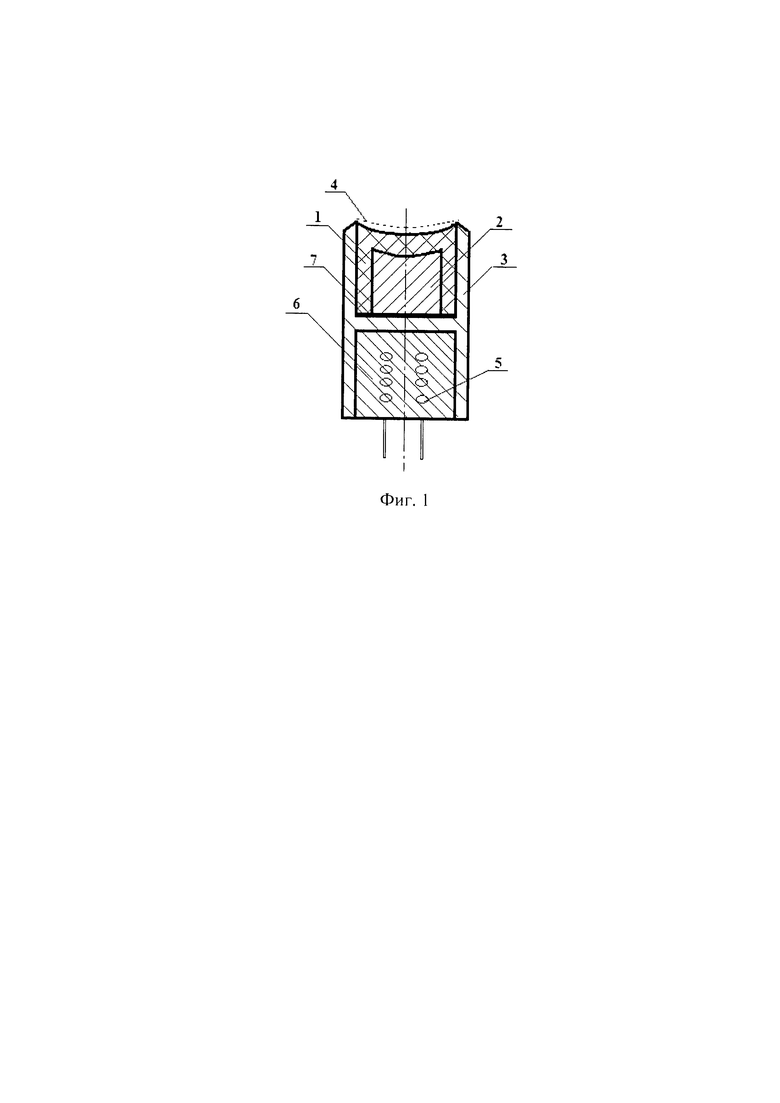

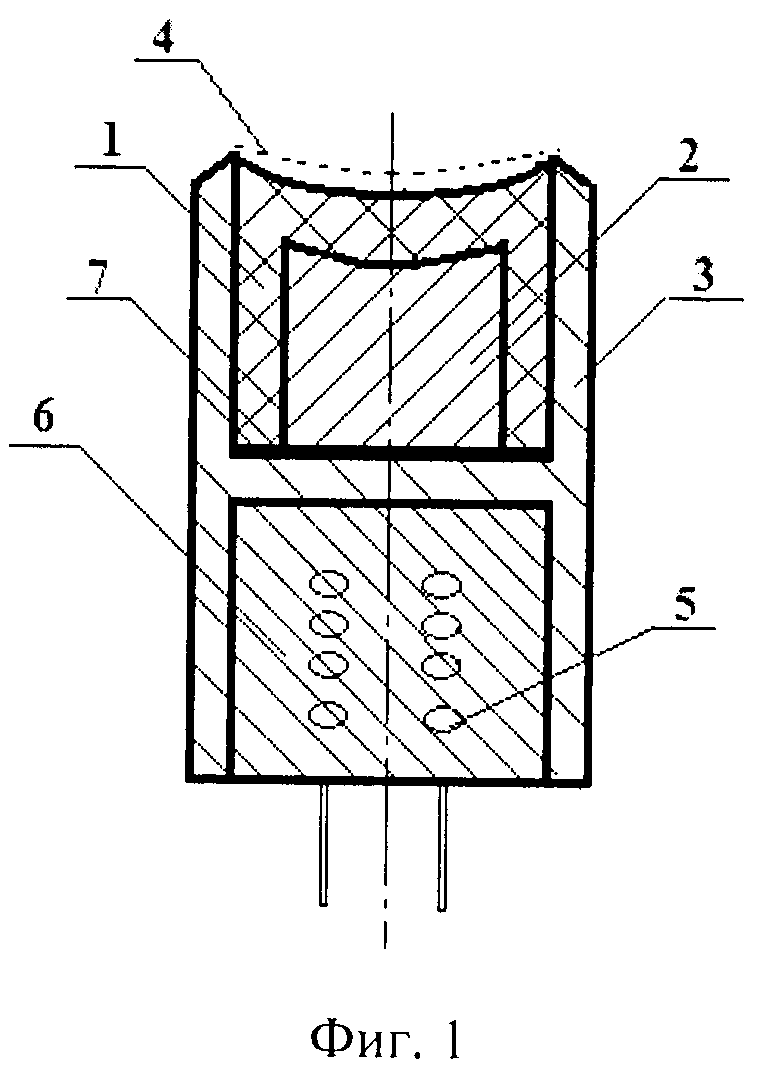

Конструкция предлагаемого катода представлена на фиг. 1 и фиг. 2, где 1 - основной слой губки из композиции Ir+Cr2O3+W, пропитанный алюминатом 5ВаО⋅3СаО⋅2Al2O3, 2 - подпитывающий слой из W, пропитанный алюминатом 3ВаО⋅0,5СаО⋅Al2O3⋅0,3Cr2O3, 3 - корпус из молибдена, 4 - пленка композиции Ir+Cr+W, 5 - подогреватель, 6 - заливка из Al2O3, 7 - припой W+Mo+Co, 8 - пленка композиции Ir+Cr или Os+Ir+Cr.

Двухслойный катод по заявляемому изобретению может быть изготовлен следующим образом. Сначала прессуется в специальной пресс-форме для изготовления двухслойных катодов, описанной в [2], основной слой губки из смеси порошков Ir+Cr2O3+W указанного выше состава при давлении, обеспечивающем после спекания губки плотность основного слоя (78÷80)%, после чего в него впрессовывается в той же пресс-форме подпитывающий слой из порошка W при давлении, обеспечивающем плотность подпитывающего слоя (60÷65)%. Далее спрессованная двухслойная губка спекается в водороде, после чего основной слой губки пропитывается алюминатом состава 5ВаО⋅3CaO⋅2Al2O3. Затем губку пропитывают со стороны подпитывающего слоя алюминатом состава 3ВаО⋅0,5СаО⋅Al2O3⋅0,3Cr2O3. После этого губка подвергается механической доработке под размеры в молибденовом корпусе и закрепляется в нем с помощью пайки припоем на основе W+Mo+Co. Затем проводится механическая обработка эмитирующей поверхности губки, после чего в корпусе катода размещается подогреватель с помощью заливки на основе Al2O3. Далее на эмитирующую поверхность наносится пленка композиции Ir+Cr+W указанных состава и толщины по технологиям, известным в производстве МПК: ионно-плазменным напылением или с помощью эксимерной лазерной абляции, использованной, например, в создании одного из вариантов скандиевых катодов с W/Re+Sc2O3 [6].

После этого на эмитирующую поверхность двухслойного МПК может наноситься вторая пленка из композиции Ir+Cr, состав которой приведен ранее.

Кроме того, вместо пленки Ir+Cr второй пленкой может быть пленка из композиции Os+Ir+Cr указанного выше состава и толщины.

Повышение эмиссионной способности двухслойного МПК в соответствии с предлагаемым изобретением по сравнению с прототипом, обеспечивающее возможность токоотбора в непрерывном режиме порядка 4-5 А/см2 и более в течение требуемой в спутниковых ЛБВ долговечности, достигается, во-первых, за счет создания на основном слое двухслойной губки из смеси порошков Ir+Cr2O3+W тонкой (0,8÷1,0) мкм пленки композиции Ir+Cr+Wc равномерным распределением компонентов пленки наноразмерной величины, в частности, хрома, что невозможно получить в прототипе методом прессования механической смеси указанных порошков. Это обеспечивает создание на эмитирующей поверхности множества равномерно распределенных эмиссионных центров в местах расположения наночастиц хрома и окиси хрома, что приводит к снижению эффективной работы выхода поверхности МПК дополнительно к тому снижению на (0,05-0,1) эВ за счет применения в губке МПК макрочастиц Cr и Cr2O3. Кроме того, использование в подпитывающем слое губки активного вещества с добавкой окиси хрома с повышенной скоростью испарения активатора обеспечивает в процессе эксплуатации катода пополнение хромом и окисью хрома основного слоя губки по мере их испарения из этого слоя, что повышает срок службы МПК. Следует отметить, что во время работы МПК происходящие в его объеме твердофазные реакции между вольфрамом и активным веществом ведут к выделению кислорода, который диффундирует на рабочую поверхность катода и участвует в создании эмиссионных центров в местах расположения Cr, превращая его в окись хрома. Во-вторых, применение на рабочей поверхности катода второй пленки из композиции Ir+Cr указанного состава компонентов обеспечивает дополнительное снижение работы выхода эмитирующей поверхности приблизительно на 0,1 эВ как за счет большего содержания в ней Ir по сравнению с составом основного слоя и первой пленки, так и наличия в ней равномерно распределенных наночастиц Cr и Cr2O3, являющихся активаторами эмиссии так же, как и Sc и Sc2O3 в скандиевых катодах различных вариантов.

Кроме того, эффективную работу выхода предложенной конструкции МПК можно уменьшить, применив вместо пленки Ir+Cr пленку из композиции Os+Ir+Cr указанного состава, т.к. осмий в этой пленке более эффективно снижает работу выхода по сравнению с иридием.

Источники информации

1. Бейнар К.С., Вирин Я.Л., Дюбуа Б.Ч. Металлопористые катоды со слоистой структурой // Электронная техника, Сер. 1, Электроника СВЧ, №5, 1980, с. 58-60.

2. Баранцева О.С., Козлов В.И., Осипов В.А. Способ изготовления металлопористого катода с двухслойной губкой. Патент СССР №1621771, Заявл. 24.02.1987, Опубл. 08.02.1993 г.

3. Сахаджи Г.В., Крачковская Т.М. Двухслойный металлопористый катод и способ его изготовления. Патент РФ №2724980. Заявл. 15.10.19. Опубл. 29.06.2020.

4. Bossert F., Hacher М, Lotthammer R. Dispenser cathode with porous sintered compacted metal dispenser body containing chromium oxide. Патент США 5594299, 14.01.1997.

5. Dietrich С., Roquais J.-M., Demory J., Andre F. Space Qualification of M- and MMC-type Cathodes at High Current Density // IEEE Proc. Of the IVEC, 2019.

6. G. Gartner, D. Barratt. Appl. Surf. Sci. 251, 73-79 (2005).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724980C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2658646C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД М-ТИПА, МОДИФИЦИРОВАННЫЙ НАНОУГЛЕРОДНОЙ ПЛЕНКОЙ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2780019C1 |

| СПОСОБ МОДИФИКАЦИИ ЭМИССИОННОГО МАТЕРИАЛА МЕТАЛЛОПОРИСТОГО КАТОДА | 2024 |

|

RU2830229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2013 |

|

RU2527938C1 |

| Способ восстановления эмиссионных характеристик катодов для рентгеновских трубок на основе алюминатов бария-кальция | 2024 |

|

RU2829079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 2004 |

|

RU2278438C1 |

Изобретение относится к электронной технике, в частности к металлопористым катодам (МПК) электронных приборов СВЧ с увеличенной токовой нагрузкой и повышенным сроком службы. Технический результат - повышение эмиссионной способности МПК при его высокой долговечности. В торцевую часть МПК, выполненного в виде корпуса из молибдена, установлена двухслойная губка, в которой основной слой с эмитирующей поверхностью плотностью (78-80)% состоит из смеси порошков Ir, Cr2O3 и W состава: (65±5) вес.% Ir+(10±2)% вес. Cr2O3+(25±5)% W и пропитан активным веществом на основе ВаО, СаО и Al2O3, имеющим скорость испарения ниже скорости испарения активного вещества второго, подпитывающего слоя (например, составом 5ВаО⋅3СаО⋅2Al2O3). Подпитывающий слой с плотностью (60-65)% состоит из порошка W и пропитан активным веществом, имеющим в своем составе дополнительно окись хрома (например, составом 3ВаО⋅0,5СаО⋅Al2O3⋅0,3 Cr2O3). На указанной двухслойной губке расположена пленка композиции Ir, Cr и W состава: (65±5) вес.% Ir+(10±2) вес.% Cr+(25±5)% W толщиной (0,8÷1,0) мкм. 2 з.п. ф-лы, 2 ил.

1. Двухслойный металлопористый катод, выполненный в виде корпуса из молибдена и закрепленный в нем двухслойной пористой губки, спрессованной из смеси порошков металла платиновой группы, вольфрама и окиси хрома и пропитанной активным веществом на основе ВаО, СаО и Al2O3, отличающийся тем, что основной, эмитирующий, слой губки с плотностью (78-80)% состоит из смеси порошков иридия, окиси хрома и вольфрама состава: (65±5) вес.% Ir+(10±2)% вес. Cr2O3+(25±5)% W и пропитан активным веществом на основе ВаО, СаО и Al2O3, имеющим скорость испарения ниже скорости испарения активного вещества подпитывающего слоя, который имеет плотность (60-65)% и состоит из порошка вольфрама и пропитан активным веществом с добавлением окиси хрома (например, составом 3ВаО⋅0,5СаО⋅Al2O3⋅0,3 Cr2O3); на двухслойной губке расположена пленка композиции Ir, Cr и W состава: (65±5) вес.% Ir+(10±2) вес.% Cr+(25±5)% W толщиной (0,8÷1,0) мкм.

2. Двухслойный металлопористый катод по п. 1, отличающийся тем, что на пленке из композиции Ir+Cr+W расположена вторая пленка из композиции Ir+Cr состава: (90±2) вес.% Ir+(10±2) вес.% Cr толщиной (0,8÷1,0) мкм.

3. Двухслойный металлопористый катод по п. 1, отличающийся тем, что на пленке из композиции Ir+Cr+W расположена вторая пленка из композиции Os+Ir+Cr состава: (69±1) вес.% Os+(30±1) вес.% Ir+(1±0,1)% Cr толщиной (0,8÷1,0) мкм.

| US 5594299 A, 14.01.1997 | |||

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2724980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| US 2007249256 A1, 25.10.2007 | |||

| WO 2006115428 A1, 02.11.2006. | |||

Авторы

Даты

2023-03-29—Публикация

2022-10-19—Подача