Изобретение относится к электронной технике и в частности к технологии восстановления эмиссионной способности металлопористых катодов (МПК) для электровакуумных приборов (ЭВП).

Известен способ изготовления металлопористых катодов [Кудинцева Г.А., Мельников А.И., Морозов А.В., Никонов Б.П. Термоэлектронные катоды. М.; Л.: Энергия, 1966. - 368 с.], включающий операцию пропитки пористой вольфрамовой металлической губки катода при температуре 1700-1750°С эмиссионным веществом, например алюминатом бария-кальция (3ВаО⋅0,5СаО⋅Al2O3 или 5ВаО2⋅СаО3⋅Al2O3). В процессе работы катода при температуре 1000-1250°С в приборе бариевая компонента (ВаО) эмиссионного вещества испаряется и катод теряет эмиссионную способность (обычно после 1000-20000 часов в зависимости от температуры катода, плотности отбираемого тока, уровня вакуума и т.п.).

Следует отметить, что МПК является важнейшим узлом мощных ЭВП, выполнен из дорогих дефицитных особо чистых тугоплавких материалов (молибдена и вольфрама) с использованием специального уникального оборудования. Стоимость катода достигает 10% от стоимости прибора, поэтому проблема реставрации катода (особенно крупногабаритных, многолучевых, со сложной формой эмиттеров, например, для ЭВП СВЧ) с целью восстановления их эмиссионной способности является важной и актуальной задачей.

Для этих целей повторная пропитка катода (например, извлеченного из отработанного прибора) традиционным эмиссионным веществом - алюминатом бария-кальция не дает нужного эффекта, т.к. она приводит к накоплению в порах металлической губки катода компонентов СаО и Al2O3 (скорость испарения СаО и Al2O3 на несколько порядков меньше, чем для ВаО), которые в процессе работы практически не расходуются, забивают поры, препятствуют диффузии ВаО из глубины металлической губки катода, и катод быстро теряет эмиссию. Пропитка катода ВаО также нежелательна, т.к. ВаО плавится при температуре выше 1900°С, при этом происходит спекание пористой металлической губки катода, изменяется ее структура - металлическая губка катода становится непроницаемой. Кроме того, происходит охрупчивание молибденового держателя (керна, обоймы) катода вследствие рекристаллизации и его механическое разрушение.

Известен способ восстановления эмиссии металлопористых катодов [Смирнов В.А., Крылов А.В. // Реставрация металлопористых катодов электровакуумных приборов СВЧ, XXIX научно-техническая конференция с участием зарубежных специалистов «Вакуумная наука и техника», Крым, Судак, 16-21 сентября 2022 г., стр. 321-325], включающий пропитку металлической губки катода, выполненную эмиссионными материалами, включающими барий, на основе смеси или сплавов окиси бария и окиси лития (ВаО, Li2O), температура плавления которых ниже температуры плавления алюминатов бария-кальция.

Эта операция не нарушает структуры пористой металлической губки катода и не ухудшает механическую прочность катода. Однако недостатком предложенного решения является введение дополнительного вещества - Li2O, что не позволяет количественно полностью восполнить ВаО в порах металлической губки катода. Кроме того, скорость испарения Li2O на порядок выше ВаО, и в случае использования таких МПК в высоковольтных приборах может снижаться их электропрочность: запыляется внутренняя полость прибора, возникают межэлектродные пробои и искрения.

Этот способ наиболее близкий предлагаемому решению и техническому результату.

Целью данного изобретения является способ восстановления эмиссии МПК путем возобновления в порах металлической губки катода эмиссионного состава, близкого к первоначальному - алюмината бария-кальция и, таким образом, в продлении срока службы катода в ЭВП.

Технический результат изобретения заключается в максимальном заполнении пор металлической губки катода эмиссионным материалом, что восстанавливает эмиссионные свойства катода и устраняет межэлектродные пробои и искрения.

Сущность изобретения и технический результат достигаются тем, что в способе восстановления эмиссионных характеристик катодов для рентгеновских трубок на основе алюминатов бария-кальция, включающем пропитку катода, выполненного в виде металлической губки, эмиссионным материалом, включающим барий и термическую обработку катода, проводят повторную пропитку катода, в атмосфере водорода эмиссионным материалом в виде гидроокиси бария Ва(ОН)2 при температуре 600°С в течение 10 мин, а термическую обработку катода проводят в температурно-временном режиме образования алюмината бария-кальция в порах металлической губки катода при температуре 1600°С в течение 4 минут.

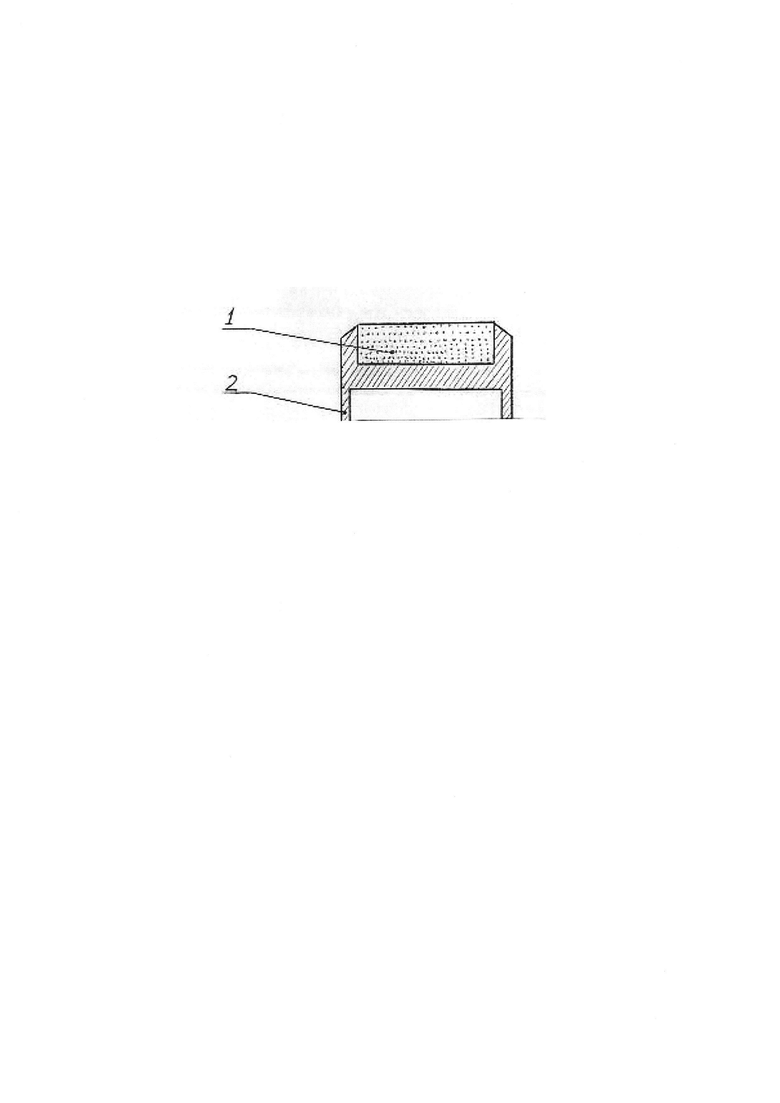

На прилагаемом чертеже изображен катодный узел.

Реализация заявляемого способа восстановления эмиссионных характеристик катодов для рентгеновских трубок на основе алюминатов бария-кальция осуществляется следующим образом.

Катод 1, выполненный в виде металлической губки из вольфрама или молибдена, впрессованный в молибденовый корпус 2 и извлеченный вместе с молибденовым корпусом 2 из отработанного прибора (на чертеже не показан), повторно пропитывают в атмосфере водорода эмиссионным веществом в виде гидроокиси бария - Ва(ОН)2 и затем осуществляют термическую обработку для образования в порах металлической губки алюмината бария-кальция. Пропитку катода Ва(ОН)2 проводят при температуре 600±100°С в атмосфере водорода в течение 10 минут. При этом Ва(ОН)2 плавится (температура плавления 410°С) без разложения и проникает в поры металлической губки. Пропитка при температуре ниже 500°С мало эффективна из-за значительной вязкости Ва(ОН)2 и требует большего времени, а при температуре выше 700°С недопустима из-за разложения Ва(ОН)2 на ВаО и H2O.

Затем выполняют термическую обработку катода 1 при температуре 1600±75°С в течение 4±1 минут для взаимодействия ВаО с оставшимися в порах компонентами СаО и Al2O3 с целью образования алюмината бария-кальция, то есть практически восстанавливают первоначальный состав эмиссионного материала.

Термическая обработка катода ниже 1525°С неэффективна, так как процесс образования алюмината идет очень медленно и требуется большое время (примерно 1 час), а при температуре выше 1675°С начинает быстро испаряться ВаО.

Таким образом, удается ввести в поры металлической губки катода эмиссионно активную бариевую компоненту и затем там же синтезировать полнокомпонентное эмиссионное вещество алюминат бария-кальция и тем самым восстановить эмиссионную способность МПК.

Этот способ апробирован на экспериментальных катодах и катодах гиротронов. Катоды полностью восстановили эмиссию. Экспериментальные катоды восстановили свой ресурс и проработали более 10000 часов.

То, что в способе восстановления эмиссионных характеристик катодов для рентгеновских трубок на основе алюминатов бария-кальция, включающем пропитку катода, выполненного в виде металлической губки, эмиссионным материалом, включающим барий и термическую обработку катода, проводят повторную пропитку катода, в атмосфере водорода эмиссионным материалом в виде гидроокиси бария Ва(ОН)2 при температуре 600°С в течение 10 мин, а термическую обработку катода проводят в температурно-временном режиме образования алюмината бария-кальция в порах металлической губки катода при температуре 1600°С в течение 4 минут, ведет к максимальному заполнению пор металлической губки катода эмиссионным материалом, что восстанавливает эмиссионные свойства катода 1 и устраняет межэлектродные пробои и искрения, а это дает возможность повторного использования восстановленных металлопористых катодов для электровакуумных приборов вместо изготовления новых катодов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПОРИСТЫЙ КАТОД | 1993 |

|

RU2066892C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2658646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| Эмиссионный материал на основе алюминатов иттрия и лантана для металлопористых катодов мощных вакуумных электронных приборов | 2021 |

|

RU2759154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2023 |

|

RU2823125C1 |

| МЕТАЛЛОПОРИСТЫЙ ПРОПИТАННЫЙ КАТОД ДЛЯ МАГНЕТРОНА | 2007 |

|

RU2342732C1 |

| СПОСОБ МОДИФИКАЦИИ ЭМИССИОННОГО МАТЕРИАЛА МЕТАЛЛОПОРИСТОГО КАТОДА | 2024 |

|

RU2830229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| МАГНЕТРОН С ПРЕССОВАННЫМ ОКСИДНО-НИКЕЛЕВЫМ КАТОДОМ | 2014 |

|

RU2579006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2449408C1 |

Изобретение относится к электронной технике, в частности к технологии восстановления эмиссионной способности катодов на основе алюмината бария-кальция для электровакуумных приборов. Способ включает пропитку катода, выполненного в виде металлической губки, эмиссионным материалом, включающим барий, и термическую обработку катода. Проводят повторную пропитку катода в атмосфере водорода эмиссионным материалом в виде гидроокиси бария Ва(ОН)2 при температуре 600°С в течение 10 мин, а термическую обработку катода проводят в температурно-временном режиме образования алюмината бария-кальция в порах металлической губки катода при температуре 1600°С в течение 4 минут. Изобретение позволяет восстанавливать эмиссионные свойства металлопористого катода и устранять межэлектродные пробои и искрения, что дает возможность повторного использования восстановленных металлопористых катодов для рентгеновских трубок электровакуумных приборов. 1 ил., 1 пр.

Способ восстановления эмиссионных характеристик катодов для рентгеновских трубок на основе алюминатов бария-кальция, включающий пропитку катода, выполненного в виде металлической губки, эмиссионным материалом, включающим барий, и термическую обработку катода, отличающийся тем, что проводят повторную пропитку катода в атмосфере водорода эмиссионным материалом в виде гидроокиси бария Ва(ОН)2 при температуре 600°С в течение 10 мин, а термическую обработку катода проводят в температурно-временном режиме образования алюмината бария-кальция в порах металлической губки катода при температуре 1600°С в течение 4 минут.

| СМИРНОВ В.А | |||

| и др | |||

| Реставрация металлопористых катодов электровакуумных приборов СВЧ, XXIX научно-техническая конференция с участием зарубежных специалистов "Вакуумная наука и техника", Крым, Судак, 16-21 сентября 2022, сс.321-325 | |||

| СПОСОБ РЕСТАВРАЦИИ МОЩНЫХ ВАКУУМНЫХ СВЧ-ПРИБОРОВ ГИРОТРОННОГО ТИПА | 2013 |

|

RU2544830C1 |

| СПОСОБ РЕСТАВРАЦИИ ЭЛЕКТРОВАКУУМНЫХ СВЧ-ПРИБОРОВ БОЛЬШОЙ МОЩНОСТИ | 2003 |

|

RU2244979C1 |

| Вагонный замедлитель | 1949 |

|

SU81377A1 |

| US 5259800 A, 09.11.1993 | |||

| US 3641391 | |||

Авторы

Даты

2024-10-23—Публикация

2024-05-13—Подача