Изобретение относится к материалам электронной техники, в частности к эмиссионным материалам металлопористых катодов (МПК) для вакуумных электронных приборов СВЧ-диапазона.

Известны МПК [1, 2], у которых вольфрамовая матрица пропитана таким эмиссионным веществом, как алюминат или алюмосиликат бария-кальция. Состав эмиссионных веществ разнообразен, но наиболее широко используются эвтектические смеси алюминатов и алюмосиликатов в мольном соотношении: 3ВаО⋅0,5СаО⋅AlO3, 5ВаО⋅3СаО⋅2Al2O3 и 3BaO⋅CaO⋅Al2O3⋅0,5SiO2. Подготовленные сушкой компоненты перемешиваются в присутствии дистиллированной воды или этилового спирта в яшмовых барабанах, высушиваются, прессуются и спекаются в водороде при 1200-1350°С. Пропитку вольфрамовой матрицы этими эмиссионными составами осуществляют при температурах (1750-1800°С). Конгруэнтное плавление эвтектической смеси алюминатов обеспечивает однородность химического и фазового состава эмиссионного вещества на всю глубину пропитки. Недостатками таких катодов является узкий диапазон рабочих температур 1000-1150°С. В случае использования таких катодов, например, в магнетронах за счет обратной бомбардировки электронами температура катода может значительно повышаться, при этом происходит ускорение испарения эмиссионного вещества, падение электропрочности промежутка катод-анод и резкое сокращение срока службы катода и магнетрона.

Для расширения диапазона рабочих температур, увеличения электропрочности и срока службы МПК в магнетронах [3] предложен катод с составом эмиссионного вещества из смеси бинарных алюминатов иттрия, лантана и лютеция. Однако данная смесь имеет высокую температуру плавления.

Также в [4] предложен эвтектический состав эмиссионного материала на основе алюминатов иттрия и лантана с наиболее низкой температурой плавления для пропитки МПК мощных вакуумных электронных приборов. Однако оба изобретения предполагают применение дорогостоящих редкоземельных металлов.

В случае использования алюмосиликата в качестве пропитки катодов для ЛБВ с сеточным управлением возникает задача снижения скорости испарения вещества с катода при температурах 1000-1150°С для обеспечения стабильной работы прибора без возникновения термоэмиссии с сеточного электрода и увеличения его срока службы [5].

Подобная задача по снижению количества напыления эмиссионного материала на электроды электронной пушки, приводящего к высоковольтным пробоям вследствие термо-автоэлектроннной эмиссии, и снижению стабильности работы актуальна и для клистронов [6].

Известен МПК с повышенным сроком службы, пропитанный алюминатом бария-кальция СаО - 4,9%, ВаО - 76,6%, Al2O3 - 18,3% с добавлением водного раствора сульфоаддукта нанокластеров углерода (Углерона®) с концентрацией 6 г/л (в количестве от 0,1 до 0,2% масс.) [7], однако не описан способ изготовления эмиссионного материала, который показал высокие эмиссионные параметры за счет сниженной скорости испарения [8].

Ближайшим аналогом предлагаемого изобретения является экспериментальный способ изготовления эмиссионного материала с применением сульффоаддукта нанокластеров углерода [9], который берется за прототип. Процесс изготовления предполагает перед традиционным смешиванием просушенных компонентов эмиссионного материала предварительное добавление сульффоаддукта нанокластеров углерода в полярный растворитель, используемый для смеси компонентов, в определенной концентрации с последующим циклом ультразвуковой обработки, после чего происходит соединение всех компонентов эмиссионного состава и дальнейший процесс его синтеза. Недостатком способа является отсутствие гомогенности эмиссионного материала с добавлением сульффоаддукта нанокластеров углерода и идентичности характеристик состава от партии к партии, достаточной для промышленного применения.

Техническим результатом предлагаемого изобретения является повышение гомогенности эмиссионного материала с добавлением сульффоаддукта нанокластеров углерода и идентичности характеристик состава от партии к партии для возможности его промышленной применимости для пропитки металлопористых катодов со сниженной скоростью испарения.

Технический результат достигается тем, что для синтеза эмиссионного материала перед смешиванием компонентов эмиссионного материала на основе оксидов бария, кальция и алюминия с добавлением сульффоаддукта нанокластеров углерода, просушиваются исходные вещества - карбонаты бария и кальция и оксид алюминия или карбонаты бария и кальция и оксид или гидроксид алюминия и оксид кремния, в полярный растворитель, используемый для объединения компонентов, добавляют сульффоаддукт нанокластеров углерода и проводят цикл ультразвуковой обработки раствора с частотой от 18 до 50 кГц и мощностью от 250 до 330 Вт в течение 15÷30 минут, затем раствор отстаивают в течение 15÷30 минут, после чего выполняют контроль его прозрачности и отсутствия осадка не растворенных продуктов смеси. С прозрачным, без осадка, раствором выполняют последующие технологические операции, а при получении раствора, не соответствующего требованиям по прозрачности или при наличии в растворе осадка, цикл ультразвуковой обработки раствора, отстаивание его и проверку на прозрачность и отсутствие осадка повторяют N раз, где 1≤N≤4, при этом для выполнения последующих технологических операций допускают только прозрачный, без осадка, раствор. При повторении цикла ультразвуковой обработки раствора N раз частоту ультразвуковой обработки раствора изменяют в пределах от 18 до 50 кГц к раз, где 1≤k≤N. Далее в полученный однородный раствор сульффоаддукта нанокластеров углерода добавляют подготовленные компоненты эмиссионного состава и перемешивают в яшмовом барабане с яшмовыми шарами на волковой мельнице. Далее проводится сушка смеси, после чего смесь охлаждают, а затем прессуют ее в штабики и высушивают до постоянного веса. Далее штабики спекают в водороде при температуре до 1350°С со ступенчатым подъемом и последующей выдержкой в холодильнике.

Реализация способа осуществляется следующим образом. Сначала готовятся исходные вещества для эмиссионного материала для получения, например, алюмината или алюмосиликата бария-кальция с молярным соотношением 3ВаО⋅0,5СаО⋅Al2O3 и 3BaO⋅0,5CaO⋅Al2O3⋅0,5SiO2 с добавлением сульфоаддукта нанокластеров углерода. Карбонаты бария, кальция и оксид или гидроксид алюминия и окись кремния предварительно просушивают.

Затем сульфоаддукт нанокластеров углерода добавляют в полярный растворитель, например, денонсированную воду с концентрацией 6÷8 г/л, раствор подвергают циклу ультразвуковой обработки в течение 15÷30 минут при частоте от 18 до 50 кГц и мощности от 250 до 330 Вт, затем отстаивают в течение 15÷30 минут, после чего выполняют контроль его прозрачности и отсутствия осадка не растворенных продуктов смеси, с прозрачным, без осадка, раствором выполняют последующие технологические операции; при получении раствора, не соответствующего требованиям по прозрачности или при наличии в растворе осадка, цикл ультразвуковой обработки раствора, отстаивание его и проверку на прозрачность и отсутствие осадка повторяют N раз, где 1≤N≤4, при этом для выполнения последующих технологических операций допускают только прозрачный, без осадка, раствор. При повторении цикла ультразвуковой обработки раствора N раз частоту ультразвуковой обработки раствора изменяют в пределах от 18 до 50 кГц к раз, где 1≤k≤N. Далее в полученный однородный раствор сульффоаддукта нанокластеров углерода добавляют подготовленные компоненты эмиссионного состава и перемешивают в яшмовом барабане с яшмовыми шарами на волковой мельнице. Далее проводится сушка смеси, после чего смесь охлаждают, прессуют ее в штабики и высушивают до постоянного веса. Далее штабики спекают в водороде при температуре от 800 до 1350°С со ступенчатым подъемом и последующей выдержкой в холодильнике.

Указанный способ был реализован для состава 3ВаО⋅0,5СаО⋅Al2O3 и показал следующие результаты при проверке методом спектрального и рентгенофазового анализа.

При контроле готового эмиссионного материала - алюмината бария-кальция методом спектрального анализа компоненты находятся в следующем соотношении: ВаО - 76,5%, СаО - 5,4%, Al2O3 - 18,1%, что соответствует параметрам серийной технологии для состава 3ВаО⋅0,5СаО⋅Al2O3.

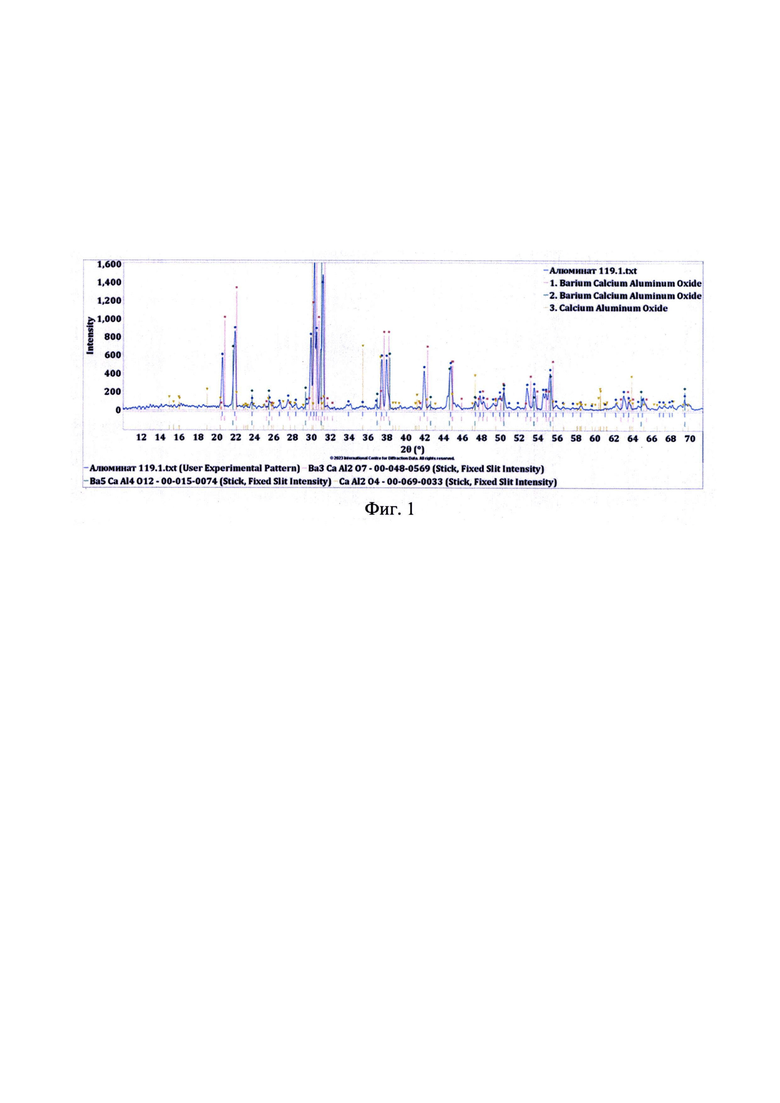

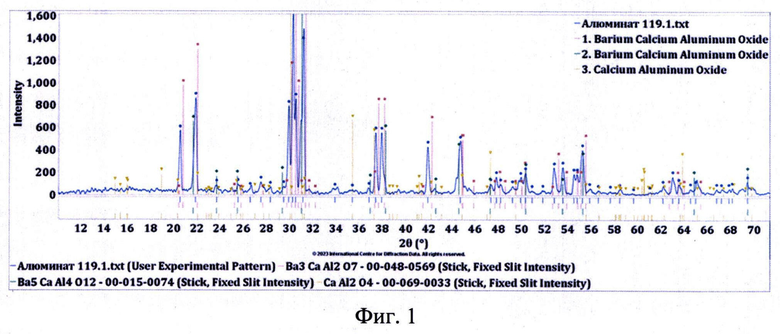

Кроме того, был проведен рентгенофазовый анализ эмиссионного материала: в образце «Алюминат 119» были обнаружены фазы алюминатов бария-кальция: Ba3CaAl2O7 и Ba5CaAl4O12, с риском несоответствия идентифицируется алюминат кальция CaAl2O4 (на Фиг. 1 представлено сравнение дифрактограммы эмиссионного материала «Алюминат 119» со штрих-дифрактограммами фаз алюминатов кальция-бария: Ba3CaAl2O7, Ba5CaAl4O12, CaAl2O4.). Основные фазы образца соответствуют серийным эмиссионным материалам.

Источники информации

1. Кудинцева Л.А. и др. Термоэлектронные катоды, изд. «Энергия», М.П. 1966 г. стр. 205.,

2. Тагути Тадакори и др. Патент Японии 52-185339, H01J 1/20, 29/04 от 30.01.84 г.

3. Патент №2342732 РФ, МПК H01J 1/15. Металлопористый пропитанный катод для магнетрона / Смирнов В.А., Синицына Е.Н., Куликова Л. И., Гусева Т.Ф.; заявитель и патентообладатель ФГУП "НПП "Торий" - №2007139197; заявл. 24.10.2007; опубл. 27.12.2008. Бюл. №36

4. Патент №2759154 РФ, МПК 2759154. Эмиссионный материал на основе алюминатов иттрия и лантана для металлопористых катодов мощных вакуумных электронных приборов / Томилин Н.А., Серегин В.С..; заявитель и патентообладатель АО "НПО "НИИТАЛ" - №2021100051; заявл. 11.01.2021; опубл. 09.11.2021. Бюл. №31

5. Крачковская, Т.М. Физико-химический анализ миграции активного вещества металлопористого катода на электроды катодно-сеточного узла импульсной ЛБВ / Т.М. Крачковская, Р.Ю. Богачев, А.С. Емельянов, С.Д. Журавлев, В.И. Шестеркин // Тезисы докладов юб. науч.-техн. конф. АО «НПП «Исток» им. Шокина» «СВЧ-электроника 2023», г. Фрязино. - 2023. - С. 65.

6. Комаров, Д.А. Влияние скорости испарения активного вещества термокатодов на электропрочность электронных пушек мощных клистронов (математическая модель) / Д.А. Комаров, С.П. Морев // Электроника и микроэлектроника СВЧ. Сборник статей VIII Всероссийской конференции. СПб.: Изд-во СПбГЭТУ «ЛЭТИ». - 2019. - С. 73-74.

7. Патент №2658646 РФ, МПК H01J 9/04. Металлопористый катод и способ его изготовления / Крачковская Т.М., Сахаджи Г.В., Сторублев А.В., Пономарев А.Н.; заявитель и патентообладатель АО «НПП «Алмаз». - №2017122701; заявл. 27.06.2017; опубл. 22.06.2018. Бюл. №18. - 6 с.

8. Крачковская Т.М., Мельников Л.А. Перспективы применения различных форм наноуглерода в катодных системах // Электронная техника, Сер Л, СВЧ-техника, Вып. 3(542), 2019. С. 20-28.

9. Крачковская Т.М. Разработка металлопористых катодов с улучшенными эмиссионными свойствами: дис. канд. тех. наук: 05.27.02 / Крачковская Татьяна Михайловна. - Санкт-Петербург, 2020. - 128 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2023 |

|

RU2823125C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2658646C1 |

| Эмиссионный материал на основе алюминатов иттрия и лантана для металлопористых катодов мощных вакуумных электронных приборов | 2021 |

|

RU2759154C1 |

| ДВУХСЛОЙНЫЙ МЕТАЛЛОПОРИСТЫЙ КАТОД | 2022 |

|

RU2792873C1 |

| Способ восстановления эмиссионных характеристик катодов для рентгеновских трубок на основе алюминатов бария-кальция | 2024 |

|

RU2829079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1991 |

|

RU2012944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2333565C1 |

| Эмиссионный состав для катодов электровакуумных приборов | 1960 |

|

SU139018A1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД М-ТИПА, МОДИФИЦИРОВАННЫЙ НАНОУГЛЕРОДНОЙ ПЛЕНКОЙ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2780019C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД | 1993 |

|

RU2066892C1 |

Изобретение относится к материалам электронной техники, в частности к эмиссионным материалам металлопористых катодов (МПК) для вакуумных электронных приборов СВЧ-диапазона. Технический результат - повышение гомогенности эмиссионного материала с добавлением сульффоаддукта нанокластеров углерода и идентичности характеристик состава от партии к партии для возможности его промышленной применимости для пропитки металлопористых катодов со сниженной скоростью испарения. Для синтеза эмиссионного материала перед смешиванием компонентов эмиссионного материала на основе оксидов бария, кальция и алюминия с добавлением сульффоаддукта нанокластеров углерода, просушиваются исходные вещества - карбонаты бария и кальция и оксид алюминия или карбонаты бария и кальция и оксид или гидроксид алюминия и оксид кремния. В полярный растворитель, используемый для объединения компонентов, добавляют сульффоаддукт нанокластеров углерода и проводят цикл ультразвуковой обработки раствора с частотой от 18 до 50 кГц и мощностью от 250 до 330 Вт в течение 15÷30 минут, затем раствор отстаивают в течение 15÷30 минут, после чего выполняют контроль его прозрачности и отсутствия осадка не растворенных продуктов смеси. С прозрачным, без осадка, раствором выполняют последующие технологические операции, а при получении раствора, не соответствующего требованиям по прозрачности или при наличии в растворе осадка, цикл ультразвуковой обработки раствора, отстаивание его и проверку на прозрачность и отсутствие осадка повторяют N раз, где 1≤N≤4, при этом для выполнения последующих технологических операций допускают только прозрачный раствор. 4 з.п. ф-лы, 1 ил.

1. Способ модификации эмиссионного материала металлопористого катода, включающий синтез эмиссионного материала на основе оксидов бария, кальция и алюминия, подготовку исходных компонентов: карбонатов бария, кальция и оксида алюминия или карбонатов бария, кальция и оксида или гидроксида алюминия и оксида кремния просушиванием, полярного растворителя с добавлением в него сульффоаддукта нанокластеров углерода и ультразвуковой обработкой полярного растворителя с сульффоаддуктом нанокластеров углерода до получения раствора сульффоаддукта нанокластеров углерода в полярном растворителе, погружение подготовленных компонентов эмиссионного состава в полученный раствор сульффоаддукта нанокластеров углерода, смешивание их и сульффоаддукта нанокластеров углерода в полярном растворителе, установку емкости с полярным растворителем, содержащим полученную смесь, в яшмовый барабан с яшмовыми шарами на волковую мельницу и перемешивание в яшмовом барабане с яшмовыми шарами на волковой мельнице, сушку смеси с последующим охлаждением, прессование полученного эмиссионного материала в штабики, сушку спрессованных штабиков до постоянного веса с последующим спеканием штабиков в водороде при температуре до 1350°С со ступенчатыми подъемом и снижением их температуры и последующей выдержкой в холодильнике, отличающийся тем, что при подготовке полярного растворителя с добавлением в него сульффоаддукта нанокластеров углерода ультразвуковую обработку полярного растворителя с сульффоаддуктом нанокластеров углерода проводят с частотой ультразвука в пределах от 18 до 50 кГц, после цикла ультразвука проводят отстаивание раствора, затем выполняют контроль его прозрачности и отсутствия осадка не растворенных продуктов смеси; с прозрачным, без осадка, раствором выполняют последующие технологические операции, а при получении раствора, не соответствующего требованиям по прозрачности или при наличии в растворе осадка, цикл ультразвуковой обработки раствора, отстаивание его и проверку на прозрачность и отсутствие осадка повторяют N раз, где 1≤N≤4, при этом для выполнения последующих технологических операций допускают только прозрачный, без осадка, раствор.

2. Способ модификации эмиссионного материала металлопористого катода по п. 1, отличающийся тем, что, при повторении цикла ультразвуковой обработки раствора N раз, частоту ультразвуковой обработки раствора изменяют в пределах от 18 до 50 кГц k раз, где 1≤k≤N.

3. Способ модификации эмиссионного материала металлопористого катода по п. 1, 2, отличающийся тем, что мощность ультразвука задают в пределах от 250 до 330 Вт.

4. Способ модификации эмиссионного материала металлопористого катода по п. 1-3, отличающийся тем, что время ультразвукового цикла задают в пределах от 15 до 30 минут.

5. Способ модификации эмиссионного материала металлопористого катода по п. 1-4, отличающийся тем, что время отстаивания раствора задают в пределах от 15 до 30 минут.

| КРАЧКОВСКАЯ Т.М | |||

| Разработка металлопористых катодов с улучшенными эмиссионными свойствами: дис | |||

| канд | |||

| тех | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2658646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМПРЕГНИРОВАННОГО КАТОДА | 2004 |

|

RU2278438C1 |

| JP 9055159 A, 25.02.1997 | |||

| CN 111036914 А, 21.04.2020 | |||

| CN113936981 B, 32.06.2023. | |||

Авторы

Даты

2024-11-18—Публикация

2024-03-28—Подача