Изобретение относится к безопасным способам изготовления в полевых условиях гранулированных промышленных взрывчатых веществ (ВВ).

Гранулированные промышленные взрывчатые вещества или гранулиты -взрывчатые сыпучие смеси гранулированной аммиачной селитры с жидкими или термоплавкими нефтепродуктами и твердыми дисперсными горючими веществами. Рецептурный состав гранулитов сбалансирован по кислороду, что позволяет применять их на открытых и подземных работах. Гранулиты малочувствительны к механическим воздействиям и недостаточно чувствительны к первичным средствам инициирования, требуют промежуточного детонатора. На открытых работах гранулиты заряжают в сухие и осушенные шпуры, скважины, шурфы, камеры. Возможно изготовление гранулитов на горных предприятиях на специально построенных стационарных технологических установках или с помощью соответствующей смесительно-зарядной машины на месте проведения взрывных работ.

В настоящее время широко используются такие марки ВВ как Гранулит М; Гранулиты: АС-4, АС-6 и АС-8.

Гранулит М предназначен для производства взрывных работ при ручном и механизированном заряжании шпуров, скважин и камер в сухих забоях карьеров, рудников и шахт в температурном диапазоне применения от -50 до+50 "С. Имеет состав: селитра аммиачная пористая - 94,5±1,0% и масло приборное или соляровое (допускается масло индустриальное И-40А и 45) -5,5±0,5%. Является взрыво-, пожароопасным и токсичным веществом для организма человека.

Для увеличения скорости детонации с 2,5-3 км/с (для Гранулита М) до (2,6-3,2)-(3,0-3,6) км/с (для Гранулитов АС-4, АС-6 и АС-8, соответственно) при меньшем объеме газов в состав простейшего рецепта ВВ добавляют алюминиевый порошок (в виде пудры), повышающий работоспособность ВВ с 320 см3 до 390-430 см3.

Так, Гранулит АС-4 состоит 91,8%+1,5% из аммиачной селитры, 4%+0,5% пудры алюминиевой и 4,2%+0,5% масла минерального. Это ВВ средней мощности. Работоспособность 390…410 см3, бризантность 22…26 мм. А Гранулит АС-8 состоит из 89%+1,5% аммиачной селитры гранулированной, 8%+0,8% пудры алюминиевой и 3%+0,5% масла минерального. Это более мощное ВВ. Работоспособность 410…430 см3, бризантность 22…28 мм.

Все эти составы гранулированных ВВ токсичны для организма человека (обусловлено компонентами рецептуры), согласно ГОСТ 19433-88, относится к классу 1, подклассу 1.5, группе совместимости D, требуют строгого соблюдения требований безопасности и противопожарной безопасности, предусмотренные Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности при производстве, хранении и применении взрывчатых материалов промышленного назначения» (Ростехнадзор).

Если изготовление гранулита проводиться на специализированном промышленном предприятии, то технике безопасности предусмотрены соответствующие меры по изоляции воздействия компонентов ВВ на человека, а при изготовлении гранулита в полевых условиях с применением смесительно-зарядной машины или иным образом довольно трудно соблюсти все условия безопасности и исключить влияние токсичных компонентов на операторов. Кроме того, сбалансированная по кислороду рецептура гранулита требует довольно точной дозировки каждого компонента. Например, в состав Гранулита АС-4 входит 91,8%+1,5% аммиачной селитры, 4%+0,5% пудры алюминиевой и 4,2%+0,5% масла минерального. Отвес каждого компонента проводится на промышленных напольных весах, имеющих погрешность от 0,5 до 1% (то есть на 2 кг веса допускается погрешность в ±50 мг, а для веса 10 кг -±100 мг). Если предположить, что в полевых условиях необходимо изготовить 100 кг гранулита, то необходимо отвесить 91 кг аммиачной селитры, 4 кг пудры алюминиевой и 4,4 кг масла индустриального. При точном отвесе сохраняется кислородный баланс. Но весы имеют допуск, что приводит к неточной отвеске маловесящих добавок, обеспечивающих требуемые свойства у ВВ. И чем меньше доля этих добавок, тем больше имеет отклонение от рецептуры. Кроме того, весы, рассчитанные на взвешивание большого веса, как правило, не работают на малых массах, то есть не отражают реальный вес взвешиваемого груза. Даже точные электронные промышленные напольные весы имеют погрешность в 100 г (для напольных промышленных весов с весовой нагрузкой до 50 кг). Таким образом, при отвесе 4 кг алюминиевой пудры можно получить или 4,100 кг или 3,900 кг пудры при том, что по рецептуре отклонение должно быть 0,02 кг. Естественно, что отвеску добавок в условиях полевых работ можно проводить с использованием электронных более точных весов не промышленного назначения, но на практике это никто не делает.

Кроме того, использование алюминиевой пудры имеет строгие ограничения по безопасности ее воздействия на организм человека. Концентрации алюминия в пищевых продуктах невелики, обычно ниже 5 мг/кг. Суммарная нагрузка в организме поддерживается на уровне около 30 мг. Нерастворимые соединения алюминия, такие как смесь гидроксидов алюминия, содержащая различные количества гидроксида, оксида, карбоната или бикарбоната, в желудке медленно, но не полностью превращаются в хлорид алюминия. В норме с пищей человек проглатывает около 3-5 мг в день. Около 15 мкг алюминия поглощается через стенки желудочно-кишечного тракта. Это количество обычно экскретируется почками. Профессиональная экспозиция. Сообщалось о случаях легочного фиброза у некоторых рабочих, подвергавшихся интенсивному воздействию тонкоизмельченного алюминиевого порошка (шведский термин - алюминоз). У рабочих алюминиевой промышленности с легочным фиброзом отмечены случаи тяжелой энцефалопатии с нарушением координации, интенционным тремором и когнитивной недостаточностью. Развивается дегенерация спинного мозга и мозжечка. Эти явления обнаружены у рабочих, подвергавшихся длительному воздействию низких концентраций алюминия в одной и той же среде. Дальнейшие наблюдения за 25 симптоматическими рабочими того же завода показали, что у 88% из них отмечались частые случаи потери равновесия, а у 84% - потеря памяти. У рабочих алюминиеплавильных заводов, работавших в помещении для тигельных печей, наблюдалось развитие неврологического синдрома, который раньше называли "тигельным параличом". Синдром характеризуется нарушением координации, ухудшением памяти, утратой способности к абстрактному мышлению и депрессией. По документально подтвержденным данным, у канадских и советских рабочих, работавших на алюминиевых заводах, развилась телеангиэктазия кожи. Сообщалось, что в ходе эпидемиологических исследований при наблюдении за рабочими алюминиеплавильных заводов отмечены случаи рака легких и мочевого пузыря.

При этом, находясь в воздушной среде алюминиевая пудра является взрывоопасным веществом, а в виде аэрогеля - пожароопасным. В связи с этим на складах хранится пудра в соответствии с техникой безопасности и условиями производственной санитарии в заводской герметичной упаковке, которую разрешается вскрывать непосредственно перед использованием вещества, на объекте. Для вскрытия используются материалы, изготовленные из древесины, алюминия и других материалов, исключающих возможность возникновения искры.

Наночастицы оксида алюминия имеют размер преимущественно 30-40 нм и способны генерировать активные формы кислорода, повреждать ДНК, нарушать экспрессию белков, деполяризовывать клеточную мембрану, вызывать морфологические изменения и гибель клеток, нарушать митохондриальный метаболизм, влиять на протеомный и метаболомный профили, индуцируя провоспалительный цитокин интерлейкин-1, бета, фактор некроза опухоли-а и кластеры дифференциации 86, 80 и 40, что позволяет считать веществом с высокой степенью потенциальной опасности для здоровья человека (коэффициент D=2,202, что укладывается в диапазон 1,780-2,449, соответствующий высокой степени).

При этом обращение с аммиачной селитрой и с дизельным топливом или индустриальным маслом не относится к опасным действиям при соблюдении простых правил обращения с веществом. Так, согласно ГОСТ 12.1.007-76 аммиачная селитра относится к 4 классу опасности (вещество малоопасное). Согласно п. 3.5.1 ГОСТ 2-2013 «Селитра аммиачная. Технические условия» селитра расфасовывается и поставляется в мешках массой нетто 20 кг (по согласованию с потребителем допускается номинальная масса продукта (масса нетто) 50 кг в одном мешке), что по группе упаковки относится к III классу (низкая степень опасности). Опасность для человека селитра представляет при вскрытии мешка и пересыпке: могут быть негативные последствия при вдыхании, попадании на кожу и попадании в глаза.

То же самое относится к дизельному топливу, маслу индустриальному и другим видам нефтепродуктов, которые могут использоваться в составе гранулитов.

То есть требования к безопасности обращения с аммиачной селитрой и нефтепродуктами носят общий характер, тот же, что применяется и к бытовой химии. Это позволяет при соблюдении элементарных средств защиты (маска, очки и перчатки) проводить в полевых условиях отвеску аммиачной селитры и нефтепродукта в достаточно больших объемах, при которых промышленные весы обеспечивают конструктивную точность завеса.

Наблюдается, что гранулитам присущ такой недостаток, как, например, возможные химические реакции между гранулитом и структурными компонентами породы, подлежащей взрыванию. Так, при разработке сульфидосодержащих пород, для их взрывания требуется применение ВВ с добавками, ингибирующими возможные химические реакции между сульфидами и аммиачной селитрой. В связи с этим в состав гранулита добавляют присадки (добавки), исключающие такие побочные реакции. Например, на предприятии ООО «Кузбассвзрывсервис» разработана и допущена к применению простейшая технология приготовления промышленных ВВ (гранулиты НК) с горючим компонентом: «карбамидом модифицированным» и гранулированной аммиачной селитрой для механизированного или ручного заряжания взрывных скважин на дневной поверхности. Карбамид модифицированный (мочевина) представляет собой сыпучую смесь гранулированного карбамида (80%) с твердыми и жидкими нефтепродуктами (20%). Как горючая добавка, «карбамид модифицированный» в отличие от жидких нефтепродуктов или твердых горючих веществ имеет близкий гранулометрический состав к окислителю - аммиачной селитре. Такая добавка к нефтепродукту позволила уменьшить объем побочных химических реакций. Но при этом в состав гранулита не включена алюминиевая пудра. Производители карбамидосродержащего гранулита предлагают изготавливать это ВВ на пунктах подготовки ВВ к механизированному заряжанию способом поочередной засыпки исходных компонентов в заданном соотношении в бункер-накопитель смесительно-зарядной машины. Гранулит можно также изготавливать непосредственно во время заряжания скважин вручную при помощи переносного дозатора ДПСМ массой 23 кг.

Другим недостатком гранулита простейшего состава является то, что проявляется электростатическая опасность при пневмотранспортировании гранулита (гранулит как раз заряжают пневмотранспортированием, возможно накопление высоких потенциалов, их разряд и воспламенение паро-пыле-воздушной смеси гранулитов внутри трубопроводов, по которым происходит пневмотранспортирование. При пневмозаряжании алюмосодержащих гранулитов (типа АС-4, АС-6, АС-8 и др.), когда в ВВ содержатся частички алюминиевой пудры, которые всегда покрыты по поверхности оксидом алюминия Al2O3, являющимся диэлектриком, происходит налипание частиц диэлектрика - оксида алюминия на внутреннюю поверхность токопроводящего зарядного шланга, вследствие чего токопроводящий эффект зарядного шланга теряется. Начнется необратимое накопление статического электричества, что приведет к взрыву. На сегодняшний день эта проблема так же решена, например, в RU 2383520, С06 В 31/28, 10.03.2010 (принято в качестве прототипа), в котором описан способ приготовления гранулита, включающий обработку гранулированной аммиачной селитры нефтепродуктом с растворенной в нем антистатической добавкой, при этом в качестве антистатической добавки используют «Crodastat», или «Kerostat 8168», или «АСП-3», обработку гранулированной аммиачной селитры ведут нефтепродуктом с растворенной в нем антистатической добавкой, имеющим удельное объемное электрическое сопротивление, не превышающее 104 Ом*м, и полученным путем введения в нефтепродукт антистатической добавки в количестве, не превышающем 0,0046 мас. % от массы нефтепродукта. Как видно, добавка антистатическая в этом гранулите занимает объем 0,0046 мас. % от массы нефтепродукта, который по отношению к массе селитры аммиачной может быть в количестве 3-5 мас%. По сути, добавки составляют совсем небольшой объем по отношению к селитре с нефтепродуктом. Поэтому отвеска таких добавок в полевых условиях становится условно точной, что отражается на качестве ВВ и его работоспособности.

Таким образом, на месте производства взрывных работ при изготовлении гранулита необходимо смешать несколько компонентов: аммиачную селитру, нефтепродукт, алюминиевую пудру, карбамид и антистатическую добавку в заданных рецептурах точных объемах, чтобы обеспечить кислородный баланс смеси. Но именно в этом и заключаются две серьезные проблемы. Первая - это небезопасность для здоровья человека при проведении действий по распаковке и отвеске алюминиевой пудры, антистатической добавки (сильное негативное воздействие на глаза и дыхательные пути). Вторая - это человеческий фактор, в результате которого части путают объемы компонентов, что-то забывают доложить в смесь или просто ошибиться при отвесе компонента. Так как при циклично-поточной схеме изготовления загрузку смесительно-зарядной машины проводится вручную, то второй фактор становится проблемой, проявление и последствия которой становятся явными и ясными только после неудачно проведенных взрывных работ.

В связи с этим изготовление ВВ типа гранулита в полевых условиях не позволяет обеспечить точное соответствие процентного содержания компонентов по рецептуре и является небезопасным по технике исполнения. Но при этом изготовление ВВ в полевых условиях непосредственно в зоне проведения взрывных работ является рентабельным и удобным, позволяющим коррелировать изготовление ВВ в соответствии с алгоритмом и сроками проведения взрывных работ на горных выработках.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении безопасности изготовления гранулита ручным способом загрузки рецептурных компонентов за счет исключения действий по точной развесовке опасных для здоровья человека добавок.

Указанный технический результат достигается тем, что картридж для изготовления гранулированных промышленных взрывчатых составов на месте проведения взрывных работ представляет собой упакованную в емкость перемешанную смесь алюминиевой пудры, дробленого карбамида и растворенной в индустриальном масле или дизельном топливе антистатической добавки в виде нафтенатов хрома и кобальта или додецилбензолсульфонатов хрома или хромовой соли органических кислот жирного ряда в соотношениях, соответствующих рецептуре состава, при этом емкость заполнена смесью в количестве, пропорциональном или кратной общему весу аммиачной селитры и нефтепродукта в данной рецептуре гранулита.

Указанный технический результат достигается так же тем, что способ изготовления алюминийсодержащего гранулита ручным способом заключается в смешивании аммиачной селитры с нефтепродуктом согласно рецептуре гранулита и добавлении по крайней мере одного картриджа с модифицирующими добавками, представляющими собой смесь алюминиевой пудры или пудры, дробленого карбамида и растворенной в индустриальном масле или дизельном топливе антистатической добавки, и перемешивают смесь, при этом на каждый один картридж с модифицирующими добавками отвешивают аммиачную селитру и нефтепродукт в объеме рецептуры состава, которому соответствует объем модифицирующих добавок из одного картриджа.

Указанный технический результат достигается так же тем, что способ изготовления алюмосодержащего гранулита ручным способом заключается в смешивании аммиачной селитры с нефтепродуктом в заданных весовых соотношениях согласно рецептуре гранулита и добавлении в полученную смесь с последующим перемешиванием содержимое по крайней мере одного картриджа с модифицирующими добавками, представляющими собой смесь алюминиевой пудры или порошка, дробленого карбамида и растворенной в индустриальном масле или дизельном топливе антистатической добавки, или часть объема картриджа или более одного картриджа в соответствии с рецептурой состава.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

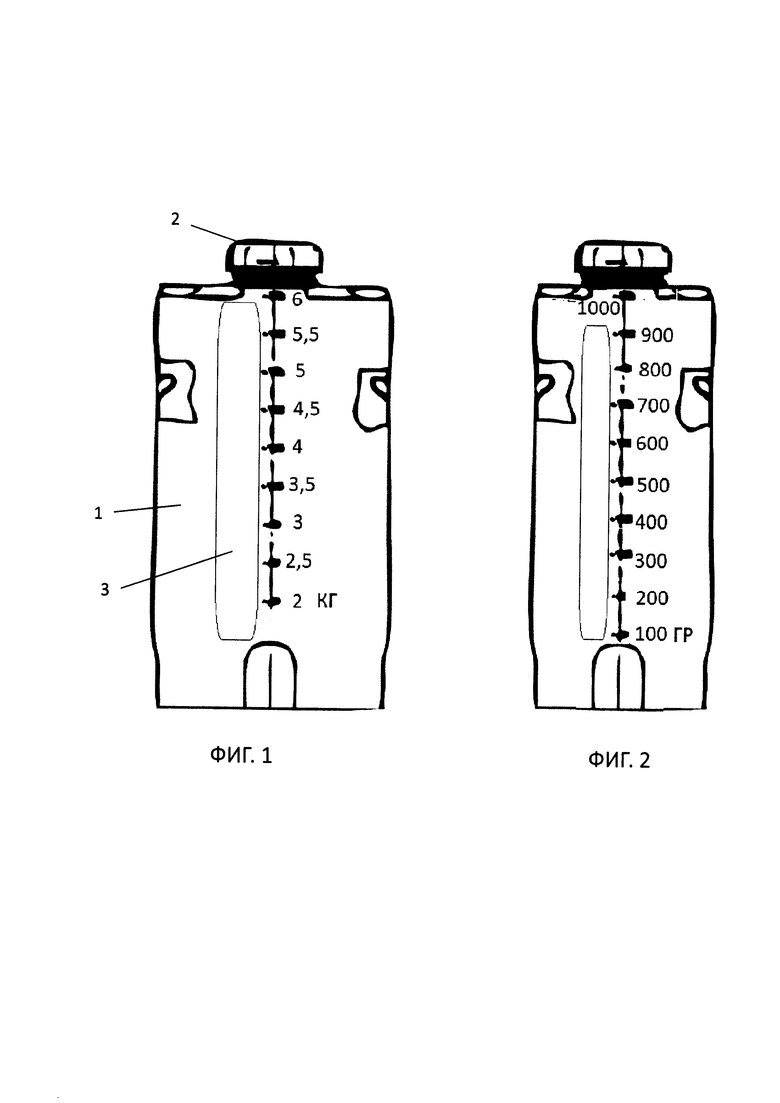

Фиг. 1 - общий вид картриджа (емкости) увеличенной вместимости (разметка шкалы в кг);

фиг. 2 - общий вид картриджа (емкости) уменьшенной вместимости (разметка шкалы в гр).

Согласно настоящего изобретения рассматривается новый способ изготовления алюмосодержащих гранулированных ВВ по месту проведения взрывных работ (в полевых условиях), позволяющий минимизировать контакт оператора с опасными для здоровья человека компонентами гранулита. Кроме того, ничто не ограничивает возможность применения этого способа на промышленных предприятиях, где отвеска и загрузка компонентов ВВ имеет не непрерывный, а циклический характер или периодический характер.

Особенностью заявленного изобретения является то, что применяется отдельно изготавливаемый картридж, который в заводских условиях заполняется смесью модифицирующих добавок, влияющих на конечные свойства гранулита.

При этом под термином «картридж» в рамках настоящего изобретения понимается отдельная герметично закрываемая упаковка (пакет, пакетик, мешочек, туба, емкость и аналогичная упаковочная оболочка), в которой находится рассыпное содержимое. В данном случае под содержимым понимается перемешанная в заводских условиях смесь добавок к гранулированным взрывчатым веществам, модифицирующая свойства последних.

При циклично-поточном способе изготовления гранулированных алюмосодержащих ВВ на месте производства взрывных работ отвеска модифицирующих добавок в точной пропорции к рецептуре применяемого гранулита представляет собой опасную для здоровья операцию по причине того, что ряд добавок (например алюминиевая пудра или порошок) относится к высшему классу опасности. Кроме того, не всегда удается точно отвесить такую добавку как антистатическая добавка (0,0046 мас. % от массы нефтепродукта).

В настоящее время в реальной эксплуатации используются несколько марок алюмосодержащих гранулитов (АС-4, АС-8, АС-М), для каждого из которых разработана своя рецептура, при которой обеспечивается кислородный баланс.

Учитывая данное обстоятельство, стало возможным к каждой из этих марок гранулитов создать свой картридж с присущими рецептуре добавками.

В рамках настоящего изобретения в качестве модифицирующих добавок использована универсальная смесь, состоящая из алюминиевой пудры (или порошка), дробленого до состояния порошка (пудры) карбамида и растворенной в индустриальном масле (И-5, И-20 или И-40) или дизельном топливе антистатической добавки в виде нафтенатов хрома и кобальта или додецилбензолсульфонатов хрома или хромовой соли органических кислот жирного ряда в соотношениях, соответствующих рецептуре состава конкретного гранулита. Растворение антистатической добавки в нефтепродукте обусловлено тем, что доля, приходящаяся на антистатическую добавку чрезвычайно мала. Для ее равномерного распределения по объему изготавливаемой смеси добавок, желательно увеличить ее объем. Это достигается ее растворением в индустриальном масле или дизельном топливе, что позволяет в таком виде смешать и гомогенно распределить эту добавку по смеси.

Согласно принятым определениям пудра отличается от порошка размером частиц: мельче 100 мкм - это пудра, что крупнее - порошок. В реалиях карбамид для ВВ дробят до 100 мкм и называют порошком. В связи с этим в отношении как алюминиевой пудры, так и дробленого порошка карбамида в рамках настоящего изобретения используются термина «порошок» и «пудра» как равнозначные. При этом в реальном производстве применяется как алюминиевая пудра применяется как в виде пудры (марки «ПАП» по ГОСТ 5494-95), так и в виде порошка (марки «ПА» ГОСТ 6058-73).

Картридж (фиг. 1 и 2) представляет собой емкость 1 типа герметично закрываемой тубы или банки с крышкой 2 или аналогичного вида упаковки, выполненной из полимерного материала, инертного к компонентам добавок. Например, может использоваться полипропилен. Применение полимерной упаковки стало возможным в связи с тем, что алюминиевая пудра находится в хорошо перемешанной смеси с другими компонентами, которые нейтрализуют взрывоопасность этого компонента.

По крайней мере часть 3 боковой стенки емкости выполнена прозрачной или полупрозрачной и на этом транспарантном участке нанесена мерная шкала, например в виде градаций веса: 100, 150, 200 гр или 1, 2, 3 кг и т.д. Общая емкость картриджа по весу нетто является пропорциональной, например, изготовлению 100 кг гранулита. То есть, емкость или пакет выполнены в развесовке пропорциональной общему весу аммиачной селитры и нефтепродукта в данной рецептуре гранулита.

Естественно, что заранее предположить, какой объем гранулита будет произведен в каждом конкретном случае, невозможно. В связи с этим возможны два варианта исполнения картриджей с модифицирующими добавками.

Первый - это выполнение картриджа с постоянным весом нетто. В этом случае, при изготовлении алюмосодержащего гранулита ручным способом смешивают аммиачную селитру с нефтепродуктом согласно рецептуре гранулита, добавляют по крайней мере один картридж с модифицирующими добавками, представляющими собой смесь алюминиевой пудры, дробленого карбамида (в дробленом состоянии карбамид более равномерно, при перемешивании, распределяется в объеме изготавливаемого ВВ) и антистатической добавки, и перемешивают смесь. Особенностью изготовления по этому примеру является то, что картридж с добавками рассматривается в качестве базовой части гранулита. А на каждый один такой картридж с модифицирующими добавками отвешивают аммиачную селитру и нефтепродукт в необходимом количестве для состава заданной рецептуры, которому соответствует количество модифицирующих добавок из одного картриджа на одну загрузку бункера смесительного устройства гранулированной аммиачной селитрой. Если необходимо увеличить количество изготавливаемого гранулита, то используют, например, два картриджа и отвешивают аммиачную селитру и нефтепродукт в пропорциональном увеличении так, чтобы сохранялось соотношение всех компонентов согласно рецептуре изготавливаемого гранулита.

Второй вариант заключается в том, что в соответствии с заданным количеством гранулита отвешивают требуемые количества аммиачной селитры и нефтепродукта в заданных весовых соотношениях согласно рецептуре гранулита. А затем добавляют в полученную смесь с последующим перемешиванием содержимое по крайней мере одного картриджа с модифицирующими добавками, представляющими собой смесь алюминиевой пудры, дробленого карбамида и антистатической добавки, или часть объема картриджа или более одного картриджа в соответствии с рецептурой состава гранулита. То есть, если веса нетто одного картриджа не достаточно, то используют второй картридж (или другие картриджи) или часть второго картриджа с отсыпкой по мерной шкале на емкости с добавками.

Независимо от варианта исполнения способа изготовления существенным является то, что в полевых условиях цикличного (периодического по мере надобности) изготовления гранулита в требуемых объемах отсутствует необходимость распечатывать емкости с отдельными добавками, отвешивать их в условиях, условно принимаемых за безопасные, снова герметизировать упаковки с добавками, которые не полностью использованы и обеспечивать их хранение согласно требованиям техники безопасности. Применение картриджей с заранее подготовленными добавками, которые смешаны в соответствии с процентным соотношением к пропорциональному объему аммиачной селитры и нефтепродукта, позволяет изменить алгоритм изготовления алюмосодержащего гранулита, обеспечив при этом безопасность этого процесса, экологичность и возможность проводить операции по дозированию только с малоопасными компонентами (селитра и нефтепродукт).

| название | год | авторы | номер документа |

|---|---|---|---|

| Аммиачная селитра для изготовления гранулита | 2023 |

|

RU2816473C1 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| СОСТАВ ГРАНУЛИРОВАННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2421436C2 |

| ГОРЮЧЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛИТОВ | 2002 |

|

RU2200724C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИТА | 2009 |

|

RU2383520C1 |

| Линия приготовления гранулита | 2023 |

|

RU2825232C1 |

| Взрывчатый состав для механизированного заряжания шпуров и скважин | 2024 |

|

RU2836276C1 |

| Гранулит | 2023 |

|

RU2816070C1 |

| СОСТАВ ГРАНУЛИРОВАННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2303023C2 |

| СОСТАВ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2004 |

|

RU2333191C2 |

Группа изобретений относится к способам изготовления в полевых условиях гранулированных промышленных взрывчатых веществ. Картридж для изготовления гранулированных промышленных взрывчатых составов на месте проведения взрывных работ представляет собой упакованную в емкость перемешанную смесь алюминиевой пудры или порошка, дробленого карбамида и растворенной в индустриальном масле или дизельном топливе антистатической добавки в виде нафтенатов хрома и кобальта или додецилбензолсульфонатов хрома или хромовой соли органических кислот жирного ряда, в соотношениях, соответствующих рецептуре состава гранулита. Емкость заполнена смесью в количестве, пропорциональном или кратном общему весу аммиачной селитры и нефтепродукта в рецептуре изготавливаемого гранулита на одну загрузку бункера смесительного устройства гранулированной аммиачной селитрой. В одном варианте способа изготовления алюмосодержащего гранулита для упомянутого выше картриджа смешивают аммиачную селитру с нефтепродуктом согласно рецептуре изготавливаемого гранулита. Добавляют по крайней мере один вышеупомянутый картридж. Перемешивают смесь. На каждый один картридж с модифицирующими добавками отвешивают аммиачную селитру и нефтепродукт в объеме рецептуры состава, которому соответствует объем модифицирующих добавок из одного картриджа. Согласно другому варианту добавляют в полученную смесь с последующим перемешиванием содержимое по крайней мере одного вышеупомянутого картриджа, или часть объема картриджа, или более одного картриджа в соответствии с рецептурой состава гранулита. Обеспечивается повышение безопасности изготовления гранулита ручным способом загрузки рецептурных компонентов за счет исключения действий по точной развесовке опасных для здоровья человека добавок. 3 н.п. ф-лы, 2 ил.

1. Картридж для изготовления гранулированных промышленных взрывчатых составов на месте проведения взрывных работ, представляющий собой упакованную в емкость перемешанную смесь алюминиевой пудры или порошка, дробленого карбамида и растворенной в индустриальном масле или дизельном топливе антистатической добавки в виде нафтенатов хрома и кобальта или додецилбензолсульфонатов хрома или хромовой соли органических кислот жирного ряда, в соотношениях, соответствующих рецептуре состава грану лита, при этом емкость заполнена смесью в количестве, пропорциональном или кратном общему весу аммиачной селитры и нефтепродукта в рецептуре изготавливаемого гранулита на одну загрузку бункера смесительного устройства гранулированной аммиачной селитрой.

2. Способ изготовления алюмосодержащего гранулита для картриджа по п. 1, заключающийся в том, что смешивают аммиачную селитру с нефтепродуктом согласно рецептуре изготавливаемого гранулита, добавляют по крайней мере один картридж с модифицирующими добавками, представляющими собой смесь алюминиевой пудры или порошка, дробленого карбамида и растворенной в индустриальном масле или дизельном топливе антистатической добавки в виде нафтенатов хрома и кобальта или додецилбензолсульфонатов хрома или хромовой соли органических кислот жирного ряда, и перемешивают смесь, при этом на каждый один картридж с модифицирующими добавками отвешивают аммиачную селитру и нефтепродукт в объеме рецептуры состава, которому соответствует объем модифицирующих добавок из одного картриджа.

3. Способ изготовления алюмосодержащего гранулита для картриджа по п. 1, заключающийся в том, что смешивают аммиачную селитру с нефтепродуктом в заданных весовых соотношениях согласно рецептуре гранулита и добавляют в полученную смесь с последующим перемешиванием содержимое по крайней мере одного картриджа с модифицирующими добавками, представляющими собой смесь алюминиевой пудры или порошка, дробленого карбамида и растворенной в индустриальном масле или дизельном топливе антистатической добавки в виде нафтенатов хрома и кобальта или додецилбензолсульфонатов хрома или хромовой соли органических кислот жирного ряда, или часть объема картриджа или более одного картриджа в соответствии с рецептурой состава гранулита.

| СПОСОБ ПРИГОТОВЛЕНИЯ ГРАНУЛИТА | 2009 |

|

RU2383520C1 |

| JP 2001233691, 28.08.2001 | |||

| JP 2003176195 A, 24.06.2003 | |||

| JP 2000146500 A, 26.05.2000 | |||

| ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ | 1999 |

|

RU2174110C2 |

| ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ (ВАРИАНТЫ) | 2004 |

|

RU2267077C1 |

Авторы

Даты

2023-03-30—Публикация

2022-08-11—Подача