Изобретение относится к области бурения скважин и нефтедобычи, в частности к подземному оборудованию скважины, предназначенному для доставки твердого (порошкообразного, гранулированного, пастообразного) реагента в скважину и для подачи его в технологическую или в пластовую жидкости.

Известно устройство для подачи твердого реагента в скважину [RU 2277627 С2, МПК E21B 37/06 (2006.01), C09K 3/00 (2006.01), опубл. 10.06.2006], выполненное в виде контейнера из последовательно соединенных по торцам камер, через отверстия связанных гидравлически с внутрискважинным пространством, с размещенным в каждой камере реагентом одного или разных видов. Верхние и нижние торцы камер заглушены. Камеры соединены между собой посредством гибкого соединения, а отверстия в корпусе каждой камеры расположены под углом 30-150° к продольной оси камеры и выполнены в определенной ее части в зависимости от вида реагента, размещаемого в камере, дебита скважины и существующей проблемы в виде асфальтосмолопарафиновых отложений, солеотложения, коррозии, образования высоковязких эмульсий, при этом отношение суммы площадей поперечного сечения отверстий, размещенных на 1 м длины камеры, к площади поперечного сечения камеры выполнено равным 0,01 - 5.

В таком устройстве соединение камер между собой недостаточно прочно, что приводит к обрыву под действием тяжести твердого реагента, или от изменяющегося давления в скважине, в результате чего возникает вибрация, при которой устройство подбрасывает в скважине и гибкая связь обрывается. Кроме того, при высоких давлениях в скважине происходит сближение камер, что ухудшает вынос реагента.

Известно устройство для доставки твердого реагента в скважину [RU 2393334 С1, МПК E21B 37/06 (2006.01), опубл. 27.06.2010], содержащее, по меньшей мере, две трубные секции, каждая из которых представляет собой перфорированную трубу, заполненную твердым реагентом, и соединенные друг с другом последовательно по торцам посредством соединительного узла. Перфорированная трубы может быть выполнена из металлопластика, или из стеклопластика, или из полиамида, или из полиэтилена высокого давления. В качестве соединительного узла контейнер содержит соединительную муфту. Концы перфорированных труб заведены внутрь соединительной муфты с двух сторон без зазора. На обоих концевых участках соединительной муфты и размещенной в ней на этом участке трубе выполнено, по меньшей мере, по одному сквозному диаметральному отверстию, внутрь которого установлен стержень из материала, химически инертного к твердому реагенту и к пластовому флюиду. Выходные зоны отверстий в соединительной муфте перекрыты. Свободные торцы труб перекрыты перфорированной или сплошной заглушкой.

Соединительные муфты указанного устройство придают ему жесткость, что накладывает ограничения по использованию в извилистых скважинах. Кроме того, необходимы дополнительные устройства для крепления устройства на забое и дальнейшем извлечении его.

Устройство для термохимической обработки скважин [RU 97165 U1, МПК E21B 37/06 (2006.01), опубл.: 27.08.2010], выбранное в качестве прототипа, cодержит металлический корпус в виде полой перфорированной трубки из алюминия, заполненной химически активным веществом. В качестве химически активного вещества использован металлический кальций в виде цельного цилиндра, полученный литьем, экструзией или прессованием, на торцах которого, имеется наружная и внутренняя резьба, с навинченными крышками, головной и хвостовой. Головная пустотелая крышка имеет коническую форму с глухим резьбовым отверстием внутри, а на внутренней поверхности хвостовой крышки имеется цилиндрический выступ с наружной резьбой, на торце крышки диаметрально и по оси выполнены сквозные отверстия. Цилиндр химически активного вещества является стяжным элементом, на котором закреплены остальные детали. Корпус из перфорированной алюминиевой трубки смещен в осевом направлении относительно цилиндра химически активного вещества.

Недостатком известного устройства является не герметичность его конструкции, что приводит к началу реакции теплоносителя сразу же при контакте со скважинной жидкостью при его вводе. Массивная головная крышка и корпус устройства не растворяются полностью, что ведёт к нерациональному перерасходу металла и к засорению насосно-компрессорных труб остатками устройства, приводя к аварийной ситуации.

Техническим результатом изобретения является создание универсального, герметичного водорастворимого контейнера простой конструкции для доставки реагента в скважину.

Водорастворимый контейнер для доставки реагента в скважину, также как в прототипе, содержит полый цилиндрический корпус, заполненный реагентом, при этом один торец корпуса закрыт верхней крышкой, а другой закрыт нижней крышкой, выполненной с выступом с внешней стороны в форме конуса.

Согласно изобретению корпус, верхняя и нижняя крышки выполнены из материала, содержащего поливиниловый спирт, полиэтиленгликоль, мочевину и глицерин при следующем соотношении компонентов, мас.%:

Верхняя крышка выполнена в виде диска. Нижняя крышка выполнена сплошной в виде диска с выступом с внешней стороны в форме конуса, угол раствора которого составляет 120 или 150 градусов. Обе крышки запрессованы в корпус и герметично запаяны.

Предложенный водорастворимый контейнер, заполненный химическим реагентом, герметичен, что защищает реагент от воздействия скважинной жидкости, давления и температуры на необходимое время для доставки в обрабатываемый интервал скважины и полностью растворим в жидкостях на основе воды.

За счет выполнения нижней крышки с выступом в виде конуса, контейнер имеет стреловидную, обтекаемую форму, позволяющую преодолевать гидравлическое сопротивление жидкости с меньшими потерями на трение.

Время полного растворения контейнера в пресной воде составляет 70 – 80 мин, в растворе хлорида натрия – 76 – 83 мин, в прямой эмульсии с содержанием углеводородной фазы 25% – 90 – 96 мин.

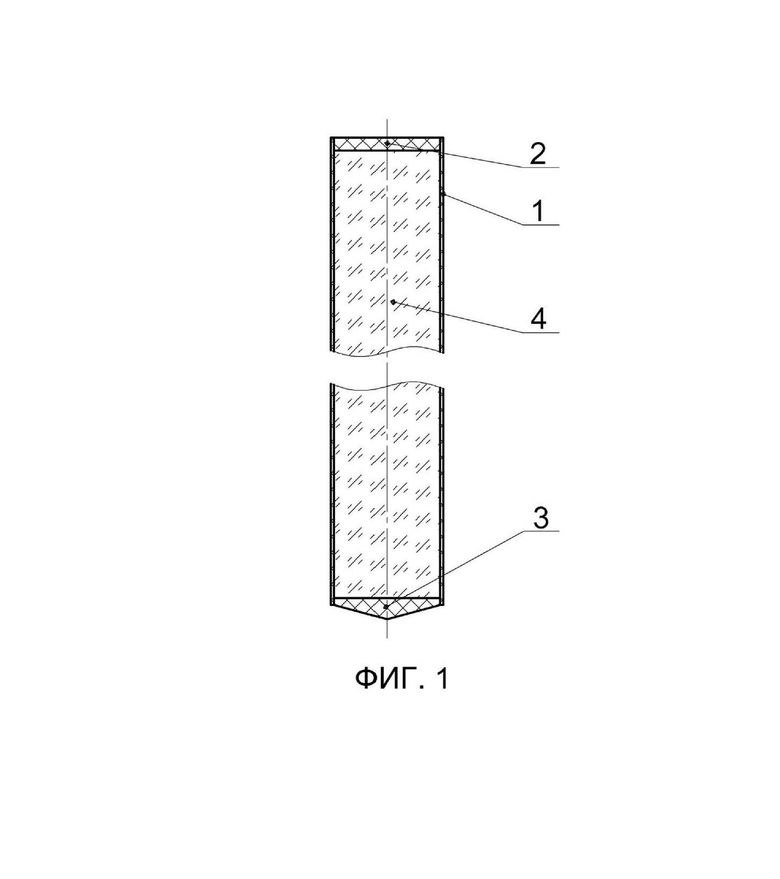

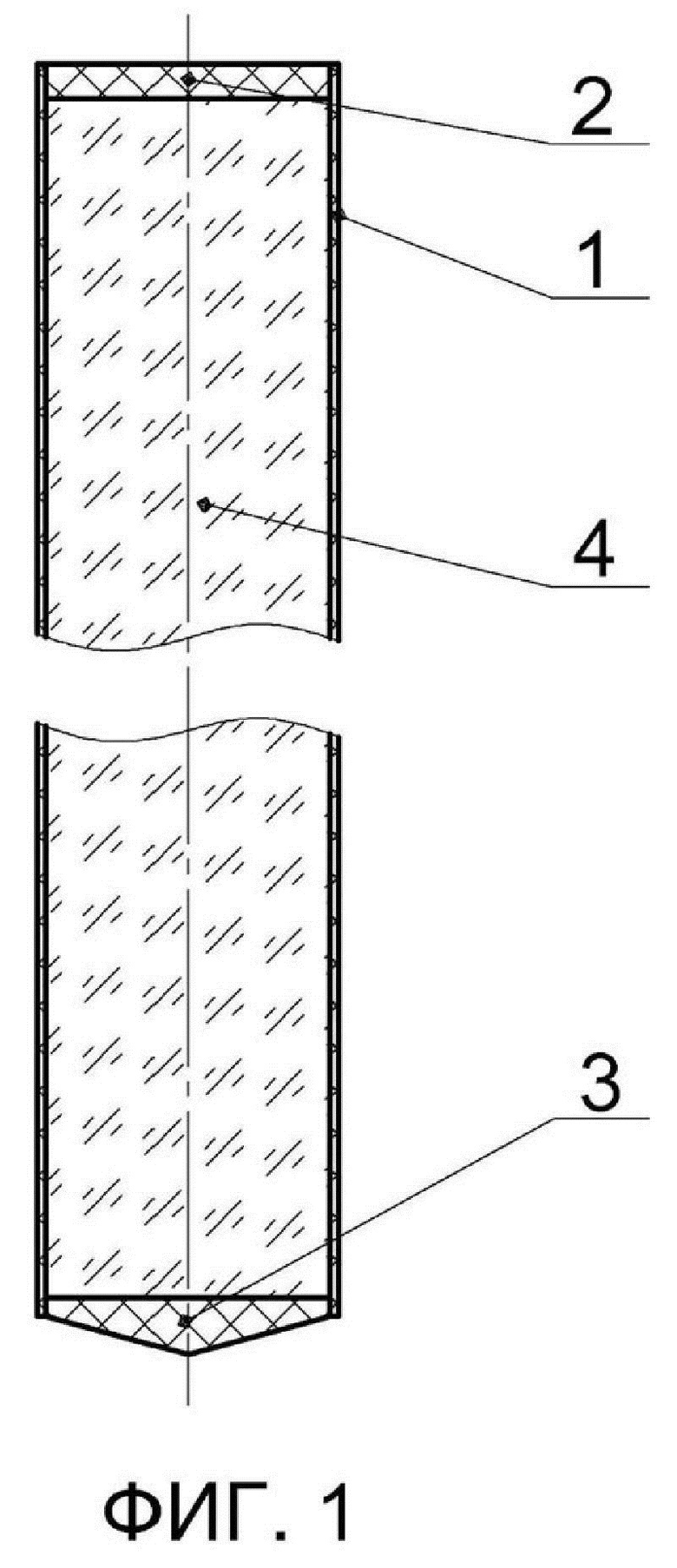

На фиг. 1 показан продольный разрез предложенного контейнера для доставки твердого реагента в скважину.

Контейнер для доставки твердого реагента в скважину содержит полый цилиндрический корпус 1, один торец которого закрыт верхней крышкой 2 в виде диска, а другой – нижней крышкой 3 в виде диска с выступом в форме конуса с внешней стороны. Корпус контейнера 1 и его крышки 2 и 3 выполнены из материала, содержащего поливиниловый спирт, полиэтиленгликоль, мочевину и глицерин, при вышеуказанных соотношениях.

Контейнер, наполненный оптимально подобранным твердым реагентом 4, с запрессованными в корпус и герметично запаянными крышками 2 и 3, забрасывают в насосно-компрессорные трубы через сальник-лубрикатор, установленный на устье скважины. В стволе скважины контейнер, погружаясь под собственным весом, растворяется потоком жидкости, заполняющей скважину и в призабойной зоне пласта или в заранее определенном интервале скважины, высвобождается реагент 4, который воздействует в соответствии с выбранным назначением.

Пример 1

В шнековый смеситель загрузили 88 г поливинилового спирта и 4 г полиэтиленгликоля, далее в процессе перемешивания добавили 6 г мочевины и 2 г глицерина. Полученную однородную смесь загрузили в термопластавтомат ТПА.

Для изготовления полого цилиндрического корпуса 1 использовали прямоточную фильеру с закрытым контуром кольцевого сечения с внешним диаметром 3,2 см и внутренним диаметром 3 см. Для изготовления торцевых крышек 2 и 3 были использованы разные формы: одну - для изготовления плоской верхней крышки 2 и другую - для изготовления нижней крышки 3, плоской с одной стороны и с выступом в форме конуса с другой стороны, угол раствора которого составляет 150°. При экструзии для изготовления корпуса 1 поддерживали рабочее давление в диапазоне 40 - 45 кг/см2 при температуре 80 - 90°С, сохраняя скорость экструзии, позволяющую смеси остыть. При выходе из фильеры цилиндрической заготовки длиной 50 см с помощью пилы отрезали часть заготовки длиной 40 см. Литье крышек 2 и 3 осуществляли при давлении 40 - 45 кг/см2 при температуре 80 - 90°С. Затем формы остужали и из них вынимали крышки 2 и 3.

Нижнюю крышку 3 запрессовали в цилиндрический корпус 1 и герметично запаяли за счет нагрева горячим воздухом, подаваемым промышленным феном.

Реагент 4, например, твердый пеногазогенерирующий состав, используемый для снижения гидростатического давления на пласт, засыпали в полученную емкость, которую установили на вибростол для утрамбовывания реагента 4. После заполнения емкости реагентом 4, с образованием воздушной подушки высотой 4 мм, запрессовали верхнюю крышку 2 и запаяли так же, как нижнюю.

Размер полученного контейнера: высота - 40 см, внешний диаметр - 3,2 см, толщина верхней крышки 2 - 0,4 см, толщина нижней крышки 3 у вершины конуса 0,6 см, диаметр крышек 2 и 3 - 3 см.

Для испытания на растворимость в воде материала, из которого изготовлен контейнер, от него был отрезан кусок длиной 3 см и шириной 3 см.

Методика, по которой оценивали растворимость материала, заключается в растворении образца материала известной массы в воде с последующей фильтрацией этого раствора через фильтрующие воронки, при этом осадок количественно переносят на фильтрационную бумагу. Далее осадок просушивают до постоянной массы, и сравнивают с массой первоначально растворенного образца.

Растворение полученного образца вели в течение 2 ч при комнатной температуре при перемешивании мешалкой пропеллерного типа. Полученный раствор отстаивали в течение 1,5 ч. После растворения образца на фильтрационной бумаге осадка не было. Таким образом, растворение в воде составило 100%.

В лабораторных условиях были сымитированы скважинные условия. Для определения времени растворения контейнера в скважине, через прозрачную трубу с внутренним диаметром 7,6 см, прокачивали или пресную воду, или раствор хлорида натрия с плотностью 1,1 г/см3, или прямую эмульсию с содержанием углеводородной фазы 25% с расходом 50 литров в минуту, имитируя процесс падения контейнера в скважине. Температура жидкостей составляла 40°С. Спустя 40 минут прокачку пресной воды останавливали, прокачку раствора хлорида натрия останавливали через 45 минут, а прокачку прямой эмульсии останавливали через 38 минут (данные временные интервалы соответствуют времени падения контейнера на забой скважины).

Время частичного растворения контейнера и начала реакции реагента в пресной воде составило 60 минут. Время полного растворения контейнера в пресной воде составило 80 минут.

Время частичного растворения контейнера и начала реакции реагента в растворе хлорида натрия составило 62 минуты. Время полного растворения контейнера растворе хлорида натрия составило 83 минуты.

Время частичного растворения контейнера и начала реакции реагента в прямой эмульсии с содержанием углеводородной фазы 25% составило 75 минут. Время полного растворения контейнера в этой прямой эмульсии составило 96 минут.

Пример 2

Для изготовления контейнера использовали смесь следующего состава: 80 г поливинилового спирта, 13 г полиэтиленгликоля, 4г мочевины и 3 г глицерина. Экструзией, аналогично примеру 1, изготовили цилиндрический корпус 1 и отлили крышки 2 и 3. Нижняя крышка 3 была выполнена плоской с одной стороны и с выступом в форме конуса с другой стороны, угол раствора которого составил 120°. Размер полученного контейнера: высота - 40 см, внешний диаметр - 3,2 см, толщина верхней крышки 2 - 0,4 см, толщина нижней крышки у вершины конуса - 0,6 см, диаметр крышек 2 и 3 - 3 см. Засыпали реагент 4 такой же, как как в примере 1.

Растворение в воде образца материала, из которого изготовлен контейнер, проведенное при таких же условиях, как в примере 1, составило 100%.

Аналогично примеру 1 были проведены лабораторные испытания полученного контейнера для определения времени его растворения в скважине.

Время частичного растворения контейнера и начала реакции реагента в пресной воде составило 55 минут. Время полного растворения контейнера в пресной воде составило 73 минуты.

Время частичного растворения контейнера и начала реакции реагента в растворе хлорида натрия составило 58 минут. Время полного растворения контейнера в растворе хлорида натрия составило 79 минут.

Время частичного растворения контейнера и начала реакции реагента в прямой эмульсии с содержанием углеводородной фазы 25% составило 70 минут. Время полного растворения контейнера в этой прямой эмульсии составило 90 минут.

Пример 3

Для изготовления контейнера использовали смесь следующего состава: 85 г полиэтиленгликоля, 9 г поливинилового спирта, 2 г мочевины, 4 г глицерина. Экструзией, аналогично примеру 1, изготовили цилиндрический корпус 1 и отлили крышки 2 и 3. Нижняя крышка 3 была выполнена плоской с одной стороны и с выступом в форме конуса с другой стороны, угол раствора которого составил 150°.

Размер полученного контейнера: высота - 40 см, внешний диаметр - 3,2 см, толщина верхней крышки 2 - 0,4 см, толщина нижней крышки у вершины конуса - 0,6 см, диаметр крышек 2 и 3 составил 3 см. Наполнили контейнер таким же реагентом, как в примере 1.

Растворение в воде образца материала, из которого изготовлен этот контейнер, проведенное аналогично примеру 1, составило 100%.

Лабораторные испытания полученного контейнера для определения времени его растворения в скважине были проведены аналогично примеру 1.

Время частичного растворения контейнера и начала реакции реагента в пресной воде составило 50 минут. Время полного растворения контейнера в пресной воде составило 70 минут.

Время частичного растворения контейнера и начала реакции реагента в растворе хлорида натрия составило 54 минуты. Время полного растворения контейнера в растворе хлорида натрия составило 76 минут.

Время частичного растворения контейнера и начала реакции реагента в прямой эмульсии с содержанием углеводородной фазы 25% составило 72 минуты. Время полного растворения контейнера в этой эмульсии составило 95 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСУСПЕНДИРУЮЩИЕСЯ ПРОППАНТЫ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА | 2013 |

|

RU2621239C2 |

| Состав для изоляции водопритока к добывающим нефтяным скважинам | 2022 |

|

RU2820437C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2000 |

|

RU2165011C1 |

| СПОСОБ ПОДАЧИ РЕАГЕНТОВ В СКВАЖИНУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277627C2 |

| Контейнер для подачи ингибитора в скважину (варианты) | 2016 |

|

RU2638383C9 |

| СОСТАВ, СПОСОБ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ БЛОКИРУЮЩЕЙ ГИДРОФОБНОЙ ЭМУЛЬСИИ В КОМБИНИРОВАННОЙ ТЕХНОЛОГИИ ГЛУШЕНИЯ СКВАЖИН | 2006 |

|

RU2327727C1 |

| Реактив для турбидиметрического определения липазы | 1980 |

|

SU1367867A3 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ СУБМИКРОННЫХ ЧАСТИЦ | 2001 |

|

RU2272616C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ЖИДКИМ ГОРЮЧЕ-ОКИСЛИТЕЛЬНЫМ СОСТАВОМ | 2009 |

|

RU2459946C2 |

| КИСЛОТНЫЙ СОСТАВ ДЛЯ ОБРАБОТКИ НИЗКОПРОНИЦАЕМЫХ ТЕРРИГЕННЫХ КОЛЛЕКТОРОВ С ВЫСОКОЙ КАРБОНАТНОСТЬЮ И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА С ЕГО ПРИМЕНЕНИЕМ | 2009 |

|

RU2407769C1 |

Изобретение относится к области бурения скважин и нефтедобычи, в частности к подземному оборудованию скважины, а именно к контейнеру, предназначенному для доставки твердого реагента в скважину и для подачи его в технологическую или в пластовую жидкости. Технический результат – герметичность и простота конструкции контейнера, преодоление гидравлического сопротивления жидкости с меньшими потерями на трение, полное растворение контейнера. Водорастворимый контейнер для доставки реагента в скважину содержит полый цилиндрический корпус 1, заполненный реагентом 4, в котором один торец корпуса закрыт верхней крышкой 2, а другой закрыт нижней крышкой 3, выполненной с выступом с внешней стороны в форме конуса. Корпус 1, верхняя 2 и нижняя 3 крышки выполнены из материала, содержащего, мас.%: поливиниловый спирт 9-62; полиэтиленгликоль 34-85; мочевину 2-6; глицерин 2-3. Причем верхняя крышка 2 выполнена в виде диска, а нижняя крышка 3 выполнена сплошной в виде диска с выступом с внешней стороны в форме конуса, угол раствора которого составляет 120 или 150 градусов, при этом обе крышки 2 и 3 запрессованы в корпус 1 и герметично запаяны. 1 ил., 3 пр.

Водорастворимый контейнер для доставки реагента в скважину, содержащий полый цилиндрический корпус, заполненный реагентом, в котором один торец корпуса закрыт верхней крышкой, а другой закрыт нижней крышкой, выполненной с выступом с внешней стороны в форме конуса, отличающийся тем, что корпус, верхняя и нижняя крышки выполнены из материала, содержащего поливиниловый спирт, полиэтиленгликоль, мочевину и глицерин при следующем соотношении компонентов, мас.%:

причем верхняя крышка выполнена в виде диска, а нижняя крышка выполнена сплошной в виде диска с выступом с внешней стороны в форме конуса, угол раствора которого составляет 120 или 150 градусов, при этом обе крышки запрессованы в корпус и герметично запаяны.

| Щетка для чистки машин | 1952 |

|

SU97165A1 |

| КОНТЕЙНЕР ДЛЯ ДОСТАВКИ ТВЕРДОГО РЕАГЕНТА В СКВАЖИНУ | 2008 |

|

RU2393334C1 |

| СПОСОБ ПОДАЧИ ТВЕРДОГО РЕАГЕНТА В СКВАЖИНУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227206C1 |

| ДВУХКООРДИНАТНОЕ ПЛАНШЕТНОЕ РЕГИСТРИРУЮЩЕЕУСТРОЙСТВО | 0 |

|

SU172510A1 |

| US 4291763 A1, 29.09.1981. | |||

Авторы

Даты

2023-03-31—Публикация

2022-06-22—Подача