Изобретение относится к целлюлозно-бумажной промышленности и касается способа получения целлюлозы для химической переработки, пригодной для выработки нитроцеллюлозы, гидратцеллюлозных волокон и углеродных волокон

Основным сырьем для получения целлюлозы является хвойная древесина, которая в своем составе содержит: целлюлозу, лигнин, смолистые и минеральные компоненты. В свою очередь целлюлозная составляющая включает в себя высокомолекулярную часть, так называемую α-целлюлозу и низкомолекулярную часть, так называемую гемицеллюлозу.

При получении целлюлозы для химической переработки основной задачей является сохранение в целевом остатке α-целлюлозы и по возможности как можно в полном объеме удаление из исходной древесины сопутствующих компонентов: лигнина, низкомолекулярной части целлюлозы, смолы и минеральных составляющих.

Отличительными признаками целлюлоз для химической переработки являются высокая чистота, высокое содержание α-целлюлозы, незначительное содержание гемицеллюлозы, лигнина, золы и экстракционных веществ.

Альфа-целлюлозой условно называют часть целлюлозы, не растворимую в 17,5%-ном растворе гидроксида натрия при 20°С. Она не является индивидуальным химическим соединением. Это чисто техническое понятие, позволяющее судить о пригодности целлюлозы для тех или иных промышленных целей, характеризующее степень деструкции технической целлюлозы. Считается, что в 17,5%-ной щелочи не растворяются молекулы целлюлозы большой длины, наиболее длинные молекулы маннана и ксилана, совместно ориентированные с целлюлозой, и некоторая часть остаточного лигнина. В раствор переходит низкомолекулярная фракция целлюлозы, а также гемицеллюлозы.

Фракцию, переходящую в щелочной раствор, но способную высаживаться при подкислении уксусной кислотой, называют β-целлюлозой, а фракцию, остающуюся в растворе - γ-целлюлозой.

Бета-целлюлоза представляет собой главным образом низкомолекулярную разрушенную целлюлозу. В древесине она, по-видимому, не содержится, а образуется во время варки и отбелки. Во фракции β-целлюлозы также содержатся и полисахариды не глюкозного характера.

Гамма-целлюлоза - это низкомолекулярная фракция гемицеллюлоз с примесью продуктов распада целлюлозы.

Подразделяя целлюлозу на эти фракции, необходимо понимать, что это подразделение чисто условное. Состав фракций α-, β- и γ-целлюлоз в большой мере зависит от породы древесины, расположения гемицеллюлоз в клеточных стенках, способа получения целлюлозы и т.д.

В зависимости от назначения целевого продукта требования к содержанию α-целлюлозы различные. Для вискозы, например, достаточно содержание α-целлюлозы 88-91%. В целлюлозе для производства нитроцеллюлозы, гидратцеллюлозных волокон, углеродных волокон необходимо значительно более высокое содержание α-целлюлозы, a именно, по меньшей мере 94-98%, и менее, чем 1,5% гемицеллюлозы.

При получении вискозной целлюлозы используются в основном сульфитные способы ее производства, но из-за необходимой повышенной температуры варки и кислотности согласно этим способам получают более низкую вязкость целлюлозы; содержание α-целлюлозы после варки в течение двух часов не превышает величины 90%, а после отбелки - лишь 95-96%. Такая целлюлоза имеет ограниченное применение, например она непригодна для получения кордного волокна.

С учетом тенденции потребности в высококачественной целлюлозе с высоким содержанием α-целлюлозы и низким содержанием сопутствующих компонентов для производства гидратцеллюлозных, углеродных волокон и кордной нити применяется сульфатный способ варки хвойной древесины.

Однако сульфатный способ варки (сульфатный способ получения крафт-целлюлозы) в своем обычном одностадийном осуществлении непригоден для получения целлюлозы для химической переработки. С помощью этого варианта осуществления можно достигать лишь 84-86% α-целлюлозы. Даже более продолжительные времена варки или повышенные температуры варки не приводят к цели. Данные температурно-временные параметры обуславливают лишь ускоренную деструкцию целлюлозы. Особенностью щелочных способов является прочная адсорбция ксилана в течение варки на поверхности целлюлозных волокон, что обеспечивает повышение выхода и улучшение бумагообразующих свойств волокна, но практически исключает возможность использования такой целлюлозы для химической переработки.

Чтобы ускорить деструкцию гемицеллюлоз и усилить их растворение в процессе сульфатной варки, проводят предварительный гидролиз древесины в кислой среде при повышенной температуре. Применение предгидролиза позволяет получить целлюлозу с пониженным содержанием гемицеллюлоз и увеличить ее реакционную способность.

Способ сульфатной варки с предгидролизом обеспечивает выработку вискозной целлюлозы с очень высоким содержанием а-целлюлозы (94-97%), равномерным молекулярно-массовым распределением, низкой вязкостью и низкой средней степенью полимеризации. Такая целлюлоза пригодна для переработки в высокопрочные кордные волокна.

Водная предобработка щепы при повышенной температуре - так называемая экстракция или предгидролиз позволяет получать высокоценные целлюлозы, например, для кордной нити сульфатным способом варки из обычного сырья. Ряд производств по получению такой целлюлозы функционирует по этому способу, причем в качестве предобработки применяется исключительно водная экстракция с добавкой или без посторонней кислоты. Кислотность в сочетании с температурой реакции являются решающими факторами этой предобработки. Добавка неорганической кислоты уменьшает время или необходимую для гидролиза температуру. При обработке древесной щепы с помощью водных сред из ацетильных групп гемицеллюлоз образуются органические кислоты, в особенности муравьиная и уксусная кислоты, благодаря чему рН-значение без добавки кислот снижается до величины рН примерно 3-4.

Реакционные условия во время экстракции влияют на выход и качество целлюлозы для производства кордного волокна и они влияют на делигнификацию, а также удаление других гемицеллюлоз, когда происходит реконденсация лигнинов, а также конденсирующихся продуктов реакции процесса распада гемицеллюлозы. Это имеет место при особенно строгих условиях реакции компонентов древесины с жидкой средой в процессе экстракции. Сульфатные целлюлозы для химической переработки, получаемые из хвойной древесины по способу варки с водной экстракцией, уже перед отбелкой могут иметь содержания α-целлюлозы 95-96%, причем, правда, всегда еще содержат примерно 3% лигнина и сопутствующих компонентов.

Особенными отличительными признаками целлюлоз для химической переработки являются высокая чистота и высокое содержание α-целлюлозы. Целлюлозы для химической переработки имеют высокое содержание α-целлюлозы, незначительное содержание гемицеллюлозы, лигнина, золы и экстракционных веществ. Удаление гемицеллюлозы в процессе варки особенно затруднительно, так как пентозаны почти столь же устойчивы к щелочам и кислотам, как и сама целлюлоза.

Содержание гемицеллюлоз особенно строго регламентируется в сырье для получения ацетатов, нитратов, высокопрочных вискозных волокон. Следовательно, снижению содержания гемицеллюлозных фракций в составе целлюлозы для химической переработки необходимо уделять особое внимание.

Известен способ получения целлюлозы для химической переработки, когда целлюлозосодержащее сырье подвергают предварительному гидролизу, а затем сульфатной варке при повышенной температуре и давлении, (а.с. RU №1285092, D21C 3/02, опубл. 23.01.1987 г.). В варочный котел загружают сосновую щепу, заполняют водой до гидромодуля 4:1, нагревают до 170°С и выдерживают при этой температуре 75 минут. Экстракт отбирают, а экстрагированную щепу подвергают сульфатной варке при 170°С.

Одноступенчатый способ водной экстракции перед сульфатной варкой не способствует процессу делигнификации при умеренном выходе небеленой целлюлозы, что и подтверждается показателями качества целевого продукта.

Известен способ получения целлюлозы по сульфатному способу варки (а.с. 1567700, МПК D21C 1/02, опубл. 30.05.90 г.). Способ включает две ступени обработки сосновой щепы экстрагирующим агентом с подъемом температуры между ступенями, первую ступень обработки проводят при 139-165°С в течение 20-50 минут, а вторую ступень при 160-175°С в течение 30-120 минут.

В качестве экстрагирующего агента на первой и второй ступенях используют воду и пар или водный раствор сернистого ангидрида, после чего проводят сульфатную варку. Недостатком данного способа является высокая жесткость целевого продукта при низком уровне содержания α-целлюлозы.

Ближайшим по технической сущности и назначению к предлагаемому изобретению является способ получения целлюлозы предназначенной для химической переработки, когда целлюлозосодержащее сырье подвергают двухступенчатой экстракции с последующей сульфатной варкой (CN 103243596, D21B 1/02, D21C 1/02, опубл. 17.05.2013 г.). Сущность способа состоит в том, что целлюлозосодержащее сырье подвергают двухступенчатой экстракции с повышением температуры между ступенями и без отделения экстракта после первой ступени.

Сырье сначала пропитывают и экстрагируют раствором, включающим в свой состав один или несколько биологических ферментов, сульфит натрия и бисульфит натрия при температуре до 15-90°С в течение 2-24 часов.

Затем проводят вторую ступень экстракции, когда пропитанный материал нагревают до температуры 100-200°С и выдерживают 60-230 минут, затем экстракт отделяют, а экстрагированный продукт подвергают сульфатной варке и последующей отбелке.

В качестве целлюлозосодержащего сырья используют щепу лиственных пород древесины стандартных размеров из эвкалипта, тополя и солому тростника. Массовая доля ферментов, сульфита и бисульфита натрия к абсолютной сухой массе сырья составляет 0,5-3,5%, одним из биологических ферментов является гриб белой гнили.

В материалах отсутствуют данные по количеству каждого компонента из комбинации биологических ферментов, сульфита натрия и бисульфита натрия, поэтому трудно оценить роль каждого компонента на процесс экстракции.

В производстве целлюлозы для химической переработки изучалась предварительная обработка щепы грибами белой гнили Pleurotus ostreatus. Известно, что при получении целлюлозы используются грибы белой гнили для обработки в определенных температурно-временных условиях древесной щепы. Условиями являются то, что температура обработки не должна быть выше 60°С, а повышение температуры до 90°С связано с наличием дополнительных ферментов, кроме того щелочность среды должна находиться в рамках 5,6 единиц рН. В условиях заявленного способа, когда температура экстракции лигноцеллюлозного сырья составляет 160°С, споры грибов, возможно, могут погибнуть и при этом получение положительного результата становиться проблематичной.

После чего проводят сульфатную варку с соблюдением стандартных температурно-временных параметров, промывают, сортируют и проводят отбелку по безхлорной технологии.

Приведены только единичные данные по выходу целлюлозы после варки, которые даны в широких пределах их значений. Трудно найти и объяснить корреляцию данных по выходу с конечными показателями качества готовой целлюлозы.

Признаки прототипа, совпадающие с заявляемым решением - экстракцию целлюлозосодержащего сырья осуществляют в две ступени, экстрагирующим агентом является вода и вода, содержащая серосодержащий компонент в присутствии добавки, последующая сульфатная варка и отбелка.

Техническая задача, решаемая настоящим изобретением, состоит в получении целевого продукта с максимальным выходом и низким уровнем содержания в полученной целлюлозе остаточного лигнина, гемицеллюлоз, зольных и смоляных составляющих. При этом сохраняется содержание α-целлюлозы в целевом продукте на уровне пригодности его для получения нитроцеллюлозы, гидратцеллюлозных и углеродных волокон.

Поставленная задача решается за счет того, что в предлагаемом способе получения целлюлозы для химической переработки, включающем две ступени экстракции целлюлозосодержащего сырья серосодержащими агентами в присутствии добавки, сульфатную варку в котле периодического действия и отбелку, первую ступень экстракции осуществляют водой, а в качестве добавки используют обессмоливатель, вторую ступень экстракции проводят серосодержащим реагентом в смеси с комплексообразователем.

В качестве целлюлозосодержащего сырья используют щепу из хвойных пород древесины: сосну, лиственницу и ель.

В качестве серосодержащего реагента используют сульфит и/или бисульфит натрия и/или сернистую кислоту в количестве 4,0-6,0 в ед. SO2 кг/т от массы абсолютно сухой щепы.

В качестве обессмоливателя используют смесь неионогенного, анионного, амфотерного, катионного поверхностно-активного вещества (ПАВ), при этом анионный ПАВ содержит алкилбензолсульфонат натрия, неионогенный - этоксилаты натуральных высших спиртов фракции С12-С14 и/или оксиэтилированный моно-алкилфенол на основе тримеров полипропилена, амфотерный алкиламидопропилбетаин. катионный - алкил-диметил бензол аммоний хлорид в количестве 2,2-3,2 кг/т от массы абсолютно сухой щепы.

В качестве комплексообразователя используют трилон Б - динатриевую соль этилендиаминтетрауксусной кислоты (ЭДТА-Na2), трилон С - диэтилентриаминпентауксусную кислоту (DTPA) и соли фосфорной кислоты в количестве 2,5-4,0 кг/т от массы абсолютно сухой щепы.

Для данного изобретения возможно применение и других обессмоливателей, таких как альфанол 702, который представляет собой водный раствор ионогенных и неионогенных ПАВ. Обессмоливатель SAS 95 (Компания Форкоммет, Москва) - это ПАВ, представляет собой смесь вторичных алкилсульфонатов натрия со средней длиной цепи С 15.

Обессмоливатели ОП-7 и ОП-10 - вспомогательные вещества, представляющие собой продукты обработки смеси моно- и диалкилфенолов окисью этилена. Вспомогательные вещества ОП-7 и ОП-10 относятся к неионогенным поверхностно-активным веществам.

Признаки, отличительные от прототипа, - на первой ступени проводят водную экстракции в присутствии обессмоливателя, вторую ступень экстракции осуществляют кислотным реагентом в присутствии комплексообразователя.

В основу настоящего изобретения положена задача разработки экономичного и простого в плане осуществления способа получения целлюлозы для производства нитроцеллюлозы, гидратцеллюлозных волокон, углеродных волокон. Кроме того, при окончании варки целлюлоза должна иметь высокие показатели выхода, α-целлюлозы, вязкости и низкое содержание гемицеллюлоз, лигнина, смолы и золы. Последующая обработка данной целлюлозы при промывке, сортировании и отбелке требует меньших производственных затрат и меньшего количества химикатов для отбелки. Благодаря чему технология имеет существенные преимущества в отношении качества известного продукта и стоимости по сравнению с обычными способами получения целлюлозы для производства гидратцеллюлозных волокон и углеродных волокон.

Процесс экстракции древесины водой при повышенной температуре усложняется или ограничивается за счет появления трудно сдерживаемых побочных реакций. Наряду с желательными гидролитическими реакциями фрагментации низкомолекулярных компонентов древесины наступают последовательные реакции, которые, в зависимости от температуры и времени, могут продолжительно оказывать отрицательное влияние на протекание процесса при экстракции. Самая важная побочная реакция - дегидратация гемицеллюлоз и в частности пентоз до фурфурола. Это является началом нежелательных внутримолекулярных и межмолекулярных реакций конденсации продуктов распада компонентов древесины. При этом образуются смолообразные соединения, которые с продолжительностью реакции могут осаждаться из водной фазы и отлагаться на всех имеющихся поверхностях. Отложение этих веществ на щепе приводит к снижению диффузионно-контролируемого массообмена. Это приводит к увеличенным отложениям смолы на поверхности раздела фаз с последствием затруднительного протекания реакций делигнификации при варке и отбелке и возможного уменьшения выхода, степени облагораживания и чистоты получаемой целлюлозы. Большие проблемы вызывают эти отложения смол за счет склеиваний и засорений.

Положительную роль при проведении водной экстракции при повышенной температуре может сыграть добавление на этой стадии обессмоливателя. В качестве обессмоливателя используют смесь неионогенного, анионного, амфотерного ПАВ.

Адсорбция поверхностно активных веществ из жидкости на поверхности раздела с другой фазой приводит к значительному понижению поверхностного натяжения между древесной щепой и водой при осуществлении водной экстракции. Данное обстоятельство способствует более интенсивному проникновению жидкости во внутреннюю часть щепы и более равномерному водному взаимодействию с компонентами древесины.

По мере насыщения щепы водой в процессе экстракции в раствор переходят способные растворяться в жидкой фазе заданного состава лигнинные и углеводные комплексы. Переходят также в жидкую фазу смоляные и жировые компоненты древесины. Они взаимодействуют с молекулами ПАВ и образуют индивидуальные комплексы, не способные к агломерации в крупные образования и не способные высаживаться на волокнах древесины и на технологическом оборудовании.

Наряду с рассмотренными выше техническими решениями получения растворимых целлюлоз, многие из которых нашли применение в промышленном масштабе, разрабатываются новые, усовершенствованные способы получения сульфатной целлюлозы с предварительной двухступенчатой экстракцией щепы. Сочетание водной и слабокислой экстракций направлено на повышение выхода целевого продукта при значительно высоких качественных показателях по содержанию α-целлюлозы, лигнина, смолистых и минеральных компонентов.

При горячей экстракции древесной щепы водными растворами сернистой кислоты, сульфита натрия или бисульфита натрия при повышенной температуре кроме процессов растворения низкомолекулярных фракций целлюлозы происходят процессы разрушения концевых групп высокомолекулярных фракций целлюлозы, превращающихся в низкомолекулярные оксикислоты. Данная реакция проистекает по радикальному механизму, катализаторами данного процесса могут являться ионы металлов переходной валентности, такие как ионы железа, марганца и др. Эта реакция является нежелательной и для ее прекращения или по возможности уменьшения следует блокировать один из источников данной реакции.

Использование комплексообразователей на данной ступени экстракции позволяет инактивировать ионы переходных металлов и сократить процессы деструкции углеводного комплекса продукта варки без снижения содержания α-целлюлозы и вязкости.

Образуя прочные комплексные соединения с ионами металлов, комплексообразователи могут осветлять древесную щепу и способствовать более легкому процессу варки и последующему отбеливанию.

Включение в технологию ступенчатого процесса экстракции с изменяющимся температурным режимом позволяет не только улучшить удаление растворенных органических и неорганических веществ, но и увеличить объем субмикроскопических капилляров. Разрыхленная горячей водой после первой ступени экстракции структура щепы становится более доступной для проникновения бисульфита натрия вглубь волокна, благодаря чему повышается эффективность второй ступени экстракции. Кроме того, увеличение объема субмикроскопических капилляров оказывает положительное влияние на процесс сульфатной варки. Гидротермическая и химическая обработка щепы при температуре экстракции повышает реакционную способность химических компонентов сульфатной варки.

Способ получения целлюлозы для химической переработки осуществляют в следующей последовательности:

В качестве объекта исследования была выбрана щепа из хвойных пород древесины: сосна, лиственница и ель. Варку щепы проводят в автоклаве объемом 5,0 л, оборудованном линией циркуляции жидкой фазы, имеющем сдувочный и спускной клапаны и электрический нагрев. Щепу берут в количестве 500 г из расчета абсолютно сухой древесины. Предварительно готовят водный раствор обессмоливателя, взятого в количестве 2,2-3,2 кг/т от веса абсолютно сухой древесины. Данный водный раствор обессмоливателя заливают в автоклав, обеспечивая жидкостной модуль 1:4,5, автоклав закрывают крышкой, включают насос линии рециркуляции и включают нагрев. Подъем температуры до 140-160°С осуществляют в течение 30 минут и выдерживают при данной температуре 100-110 минут.

В качестве обессмоливателя используют смесь, состоящую из неионогенного, анионного, амфотерного, катионного поверхностно-активных веществ.

По истечении времени 1-ой ступени экстракции экстракт спускают через спускной клапан и щепу промывают водой. В экстракте определяют количество сухих веществ для расчета выхода древесного остатка и рН раствора.

После чего приступают к выполнению 2-ой ступени экстракции. Предварительно готовят раствор экстракта. В воду добавляют раствор комплексообразователя, который берут в количестве 2,5-4,0 кг/т, и серосодержащий реагент: бисульфит натрия и/или сульфит натрия, и/или сернистую кислоту, в количестве 4,0-6,0 в ед. SO2 кг/т от веса абсолютно сухой исходной щепы, соответственно.

Данным раствором заполняют автоклав при гидромодуле 1:4. Далее содержимое автоклава нагревают в течение 20 минут до 110-120°С и выдерживают при этой температуре 40-60 минут.

По истечении времени 2-ой ступени экстракции экстракт сливают через спускной клапан и щепу промывают водой. После чего приступают к выполнению процесса сульфатной варки. Предварительно готовят варочный раствор, содержащий активной щелочи в ед. Na2O 16-18% от массы абсолютно сухой щепы, сульфидность раствора 25%, гидромодуль 1:4, пропитка при 125°С продолжительностью 30 минут, нагревают от 125°С до 160°С 50 минут, продолжительность варки при 160°С 120 минут.

По окончании времени варки через спускной клапан удаляют из автоклава черный щелок и направляют на утилизацию. Часть щелока отбирают для анализа.

Полученную целлюлозу промывают, сортируют и разделяют на две части, одну из которых анализируют с определением выхода сортированной массы и отходов сортирования, другую отбеливают по схеме: хелатирование (Q) - кислородное щелочение (окислительное щелочение) с добавкой пероксида водорода (ЩОП) - отбелка диоксидом хлора с добавкой серной кислоты (D) - отбелка пероксидом водорода (П) - кисловка (К).

Отбелку осуществляют следующим образом: суспензию целлюлозы в количестве 50 г абсолютно сухой массы при концентрации 15% помещают в металлический сосуд, тщательно смешивают с раствором комплексообразователя полифосфата натрия при расходе его 2,0-4,0 кг/т абсолютно сухой целлюлозы, затем добавляют раствор гидроксида натрия в количестве 10-12 кг/т и раствор пероксида водорода в количестве 2,0 -3,0 кг/т от массы абсолютно сухой целлюлозы, концентрация целлюлозной суспензии составляет 9,0-11,0%. Все тщательно перемешивают, сосуд герметически закрывают и через дозирующий клапан подают газообразный кислород в количестве 5,5-9,5 кг/т. Содержимое сосуда нагревают до 105-110°С и выдерживаю 50-70 минут.

По истечении времени реакции сосуд охлаждают, массу целлюлозы промывают водой, сгущают до концентрации 15%, смешивают с раствором серной кислоты, расход которой составляет 12-14 кг/т, добавляют раствор диоксида хлора в количестве 14-16 кг/т от первоначальной массы абсолютно сухой целлюлозы. Суспензию перемешивают при концентрации массы 9,0-11,0% и рН массы 3,4-3,8 и выдерживают при температуре 75°С в течение 90-120 минут.

По истечении времени реакции сосуд охлаждают, массу целлюлозы промывают водой, сгущают до концентрации 15%, смешивают с растворами гидроксида натрия при расходе его 11-14 кг/т и пероксида водорода при его расходе 8,0-9,0 кг/т от первоначальной массы абсолютно сухой целлюлозы. Суспензию перемешивают при концентрации массы 9,0-11,0% и рН массы 10,5-11,5 и выдерживают при температуре 80°С в течение 90-120 минут.

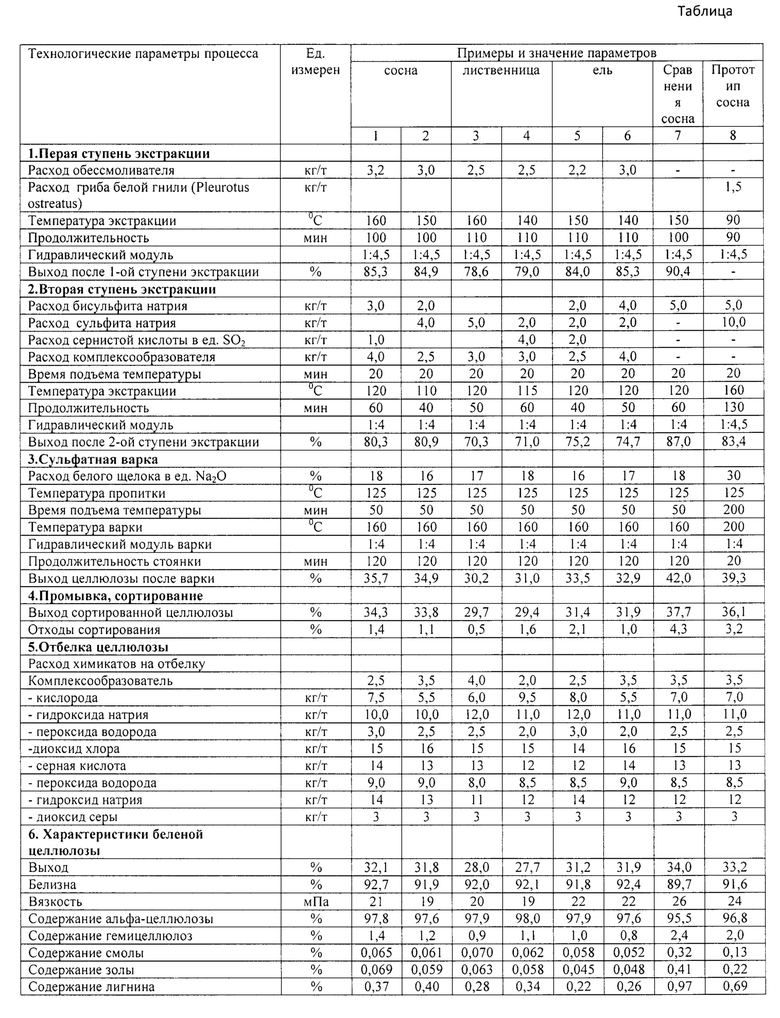

По истечении времени реакции сосуд охлаждают, массу целлюлозы промывают водой, кислуют раствором диоксида серы до рН 6,0-6,5 и анализируют. Показатели качества беленой целлюлозы представлены в таблице.

Примеры конкретного выполнения.

Пример 1.

Сосновую щепу в количестве 500 г из расчета абсолютно сухой древесины помещают в автоклав объемом 5 л и заливают водным раствором обессмоливателя, взятом в количестве 3,2 кг/т от массы абсолютно сухой щепы. Жидкостной гидромодуль равен 1:4,5. Автоклав закрывают крышкой, включают насос линии рециркуляции и включают нагрев. Подъем температуры до 160°С осуществляют в течение 30 минут и выдерживают при данной температуре 100 минут. В качестве обессмоливателя используют смесь, состоящую из неионогенного, анионного, амфотерного, катионного поверхностно-активных веществ (ПАВ).

По истечении времени 1-ой ступени экстракции экстракт спускают, щепу промывают водой и в смеси воды и экстракта определяют количество сухих веществ для расчета выхода древесного остатка.

После чего приступают к выполнению 2-ой ступени экстракции. Предварительно готовят раствор экстракта. В воду добавляют раствор комплексообразователя трилон С, который берут в количестве 2,5 кг/т и бисульфит натрия в количестве 3,0 кг/т и сернистую кислоту в количестве 1,0 кг/т в ед. SO2 от веса абсолютно сухой исходной щепы.

Данным раствором заполняют автоклав при гидромодуле 1:4,0. Далее содержимое автоклава нагревают в течение 20 минут до 120°С и выдерживают при этой температуре 60 минут.

По истечении времени 2-ой ступени экстракции экстракт сливают через спускной клапан и щепу промывают водой. После чего приступают к выполнению процесса сульфатной варки. Предварительно готовят варочный раствор, содержащий активной щелочи в ед. Na2O 18% от массы абсолютно сухой щепы, сульфидность раствора 25%, жидкостной гидромодуль 1:4. Далее ведут пропитку при 125°С в течение 30 минут, затем поднимают температуру до 160°С в течение 50 минут и выдерживают при данной температуре в течение 120 минут.

По окончании времени варки через спускной клапан удаляют из автоклава черный щелок и направляют на утилизацию. Часть щелока отбирают для анализа.

Полученную целлюлозу промывают, сортируют и разделяют на две части, одну из которых анализируют с определением выхода сортированной массы и отходов сортирования, другую отбеливают по схеме: хелатирование (Q) - кислородное щелочение (окислительное щелочение) с добавкой пероксида водорода (ЩОП) - отбелка диоксидом хлора с добавкой серной кислоты (D) - отбелка пероксидом водорода (П) - кисловка (К). Данные эксперимента приведены в таблице.

Пример 2. Условия проведения процесса и последовательность операций экстракции, варки и отбелки те же, что в примере 1.

Отличия состоят в том, что на 1-ой ступени экстракции обессмоливатель берут в количестве 3,0 кг/т абсолютно сухой щепы. Температура экстракции 150°С продолжительностью 100 минут. Вторую ступень экстракции ведут в присутствии бисульфита натрия с расходом 2,0 кг/т и сульфита натрия с расходом 4,0 кг/т и полифосфат натрия с расходом 4,0 кг/т от массы абсолютно сухой щепы. Данные эксперимента приведены в таблице.

Пример 3. Условия проведения процесса и последовательность операций экстракции, варки и отбелки те же, что в примере 1.

Отличия состоят в том, что в качестве сырья при получении целлюлозы использоуют щепу из древесины лиственницы. На 1-ой ступени экстракции обессмоливатель берут в количестве 2,5 кг/т абсолютно сухой щепы. Температура экстракции 160°С продолжительностью 110 минут. Вторую ступень экстракции ведут в присутствии сульфита натрия с расходом 5,0 кг/т и трилона Б с расходом 3,0 кг/т от массы абсолютно сухой щепы. Данные эксперимента приведены в таблице.

Пример 4. Условия проведения процесса и последовательность операций экстракции, варки и отбелки те же, что в примере 3.

Отличия состоят в том, что на 1-ой ступени экстракции обессмоливатель берут в количестве 2,5 кг/т абсолютно сухой щепы. Температура экстракции 140°С продолжительностью 110 минут. Вторую ступень экстракции ведут в присутствии сульфита натрия с расходом 2,0 кг/т и сернистой кислоты с расходом 4,0 кг/т и полифосфат натрия с расходом 3,0 кг/т от массы абсолютно сухой щепы. Данные эксперимента приведены в таблице.

Пример 5. Условия проведения процесса и последовательность операций экстракции, варки и отбелки те же, что в примере 1.

Отличия состоят в том, что в качестве сырья при получении целлюлозы используют щепу из еловой древесины. На 1-ой ступени экстракции обессмоливатель берут в количестве 2,2 кг/т от абсолютно сухой щепы. Температура экстракции 150°С продолжительностью 110 минут. Вторую ступень экстракции ведут в присутствии бисульфита натрия с расходом 2,0 кг/т, сульфита натрия с расходом 2,0 кг/т и сернистой кислоты с расходом 2,0 кг/т и трилона Б с расходом 2.5 кг/т от массы абсолютно сухой щепы. Данные эксперимента приведены в таблице.

Пример 6. Условия проведения процесса и последовательность операций экстракции, варки и отбелки те же, что в примере 5.

Отличия состоят в том, что на 1-ой ступени экстракции обессмоливатель берут в количестве 3,0 кг/т абсолютно сухой щепы. Температура экстракции 140°С продолжительностью 110 минут. Вторую ступень экстракции ведут в присутствии бисульфита натрия с расходом 4,0 кг/т и сульфита натрия в количестве 2,0 кг/т и трилона С с расходом 4,0 кг/т от массы абсолютно сухой щепы. Данные эксперимента приведены в таблице.

Пример 7. (сравнения) Условия проведения процесса и последовательность операций экстракции, варки и отбелки те же, что в примере 1.

Отличия состоят в том, что как на 1-ой, так и на 2-ой ступенях проводят экстракции без дополнительных вспомогательных веществ. Данные эксперимента приведены в таблице.

Пример 8 (прототип). Условия проведения процесса и последовательность операций экстракции, варки и отбелки те же, что в примере 1.

Предварительно готовят водный питательный раствор, включающий бисульфит натрия в количестве 5,0 кг/т, сульфит натрия в количестве 10 кг/т и грибы белой гнили Pleurotus ostreatus в количестве 1,5 кг/т от массы абсолютно сухой щепы.

Затем сосновую щепу помещают в автоклав и заливают питательным раствором указанного выше состава. Жидкостной гидромодуль равен 1:4,5. Содержимое автоклава нагревают до 90°С в течение 20 минут и выдерживают при данной температуре 90 минут. Затем температуру поднимают до 160°С и выдерживают при этом 130 минут, после чего экстракт удаляют.

Щепу заливают сульфатным варочным раствором, содержащим активной щелочи в ед. Na2O 30% от массы абсолютно сухой щепы, сульфидность раствора 25%, жидкостной гидромодуль 1:4. Далее ведут пропитку при 125°С в течение 30 минут, затем поднимают температуру до 200°С в течение 200 минут и выдерживают при данной температуре в течение 20 минут.

По окончании времени варки через спускной клапан удаляют из автоклава черный щелок и направляют на утилизацию. Целлюлозу промывают водой и направляют на ступень сортирования для удаления непроваренных частей древесины. Затем целлюлозу отбеливают по схеме: хелатирование (Q) - кислородное щелочение (окислительное щелочение) с добавкой пероксида водорода (ЩОП) - отбелка диоксидом хлора с добавкой серной кислоты (D) - отбелка пероксидом водорода (П) - кисловка (К). Беленую целлюлозу анализируют. Данные эксперимента приведены в таблице.

В таблице представлены сравнительные данные по качеству целлюлозы, полученной по заявляемому способу, способу сравнения и способу-прототипу.

Из приведенных в таблице данных видно, что предлагаемый способ позволяет получить целлюлозу, пригодную для выработки нитроцеллюлозы, гидратцеллюлозных волокон и углеродных волокон. По заявленному способу удалось снизить до необходимой нормы содержание в готовой целлюлозе зольных компонентов, гемицеллюлозы, смолы и лигнина, при сохранении высокого уровня содержания α-целлюлозы.

При получении целлюлозы по способу сравнения без использования обессмоливателя на стадии водной экстракции и комплексообразователя на стадии кислой экстракции древесной щепы не удается достигнуть тех же результатов, что по заявленному способу.

Использование для активации процесса экстракции щепы из сосновой древесины гриба белой гнили в смеси с сульфитом натрия и бисульфита натрия не обеспечивает надлежащих условий при получении конечного продукта. Положительная роль гриба белой гнили Pleurotus ostreatus, вероятней всего, может отразиться при ведении процесса экстракции при умеренных температурах, определенной щелочности среды и довольно таки продолжительного времени выдержки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОСТЫХ И СЛОЖНЫХ ЭФИРОВ | 2015 |

|

RU2607172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ НИТРОВАНИЯ | 2017 |

|

RU2674198C1 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| СПОСОБ ОТБЕЛКИ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2597823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| Способ получения беленой целлюлозы из волокон лубяных культур | 2023 |

|

RU2807323C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗНОЙ МАССЫ ХОЛОДНОЩЕЛОЧНОЙ ЭКСТРАКЦИЕЙ С ПОВТОРНЫМ ИСПОЛЬЗОВАНИЕМ ЩЕЛОЧНОГО ФИЛЬТРАТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2523973C1 |

| СПОСОБ ЭКСТРАКЦИИ ЛИГНИНА | 2015 |

|

RU2682348C2 |

Изобретение относится к технологии производства целлюлозы и может быть использовано на предприятиях целлюлозно-бумажной промышленности при изготовлении сульфатной целлюлозы для химической переработки с использованием добавок, способствующих снижению содержания в целевом продукте сопутствующих ингредиентов, таких как лигнин, зольные и смоляные составляющие. Способ включает две ступени экстракции целлюлозосодержащего сырья серосодержащими агентами в присутствии добавки: сульфатную варку в котле периодического действия и отбелку, первую ступень экстракции осуществляют водой, а в качестве добавки используют обессмоливатель, вторую ступень экстракции проводят серосодержащим реагентом в смеси с комплексообразователем. Изобретение позволяет получить целлюлозу с низким уровнем содержания остаточного лигнина, гемицеллюлозы, зольных и смоляных составляющих. При этом сохраняется содержание α-целлюлозы в целевом продукте на уровне пригодности его для получения нитроцеллюлозы, гидратцеллюлозных и углеродных волокон. 4 з.п. ф-лы, 1 табл.

1. Способ получения целлюлозы для химической переработки, включающий две ступени экстракции целлюлозосодержащего сырья серосодержащими агентами в присутствии добавки: сульфатную варку в котле периодического действия и отбелку, отличающийся тем, что первую ступень экстракции осуществляют водой, а в качестве добавки используют обессмоливатель, вторую ступень экстракции проводят серосодержащим реагентом в смеси с комплексообразователем.

2. Способ по п. 1, отличающийся тем, что в качестве целлюлозосодержащего сырья используют щепу из хвойных пород древесины: сосну, лиственницу и ель.

3. Способ по п. 1, отличающийся тем, что в качестве серосодержащего реагента используют сульфит и/или бисульфит натрия и/или сернистую кислоту в количестве 4,0-6,0 в ед. SO2 кг/т от массы абсолютно сухой щепы.

4. Способ по п. 1, отличающийся тем, что в качестве обессмоливателя используют смесь неионогенного, анионного, амфотерного, катионного поверхностно-активных веществ (ПАВ), при этом анионный ПАВ содержит алкилбензолсульфонат натрия, неионогенный - этоксилаты натуральных высших спиртов фракции С12-С14 и/или оксиэтилированный моноалкилфенол на основе тримеров полипропилена, амфотерный - алкиламидопропилбетаин, катионный - алкилдиметил бензол аммоний хлорид в количестве 2,2-3,2 кг/т от массы абсолютно сухой щепы.

5. Способ по п. 1, отличающийся тем, что качестве комплексообразователя используют трилон Б - динатриевую соль этилендиаминтетрауксусной кислоты (ЭДТА-Na2), трилон С - диэтилентриаминпентауксусную кислоту (DTPA) и соли фосфорной кислоты в количестве 2,5-4,0 кг/т от массы абсолютно сухой щепы.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ САНИТАРНО-ГИГИЕНИЧЕСКИХ ВИДОВ БУМАГИ | 2011 |

|

RU2488653C2 |

| Способ получения целлюлозы | 1981 |

|

SU988940A1 |

| WO 1999020828 A1, 29.04.1999 | |||

| CN 103243596 B, 10.02.2016. | |||

Авторы

Даты

2020-12-17—Публикация

2020-03-20—Подача