Предлагаемое изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, предназначенным для использования в виде деформированных полуфабрикатов, преимущественно в виде прессованных прутков, в качестве конструкционного материала для токопроводящих и теплопроводящих элементов конструкции, а также в качестве заготовки для получения электропроводов, сварочной проволоки и проволоки для аддитивного производства в авиакосмической технике, судостроении, криогенном машиностроении и других отраслях промышленности.

Известен деформируемый сплав на основе алюминия, применяемый в качестве электро- и теплопроводного конструкционного материала, содержащий не менее 99,5 мас. % алюминия и примеси в количестве не более, мас. %: железо 0,3, кремний 0,3, медь 0,05, цинк 0,1, титан 0,15, марганец 0,025, магний 0,05, примеси в сумме 0,7 (см. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. М.: Металлургия. 1972. С. 238), данный сплав имеет низкие прочностные свойства.

Наиболее близким по совокупности существенных признаков к заявляемому изобретению является деформируемый сплав на основе алюминия, применяемый в качестве электро- и теплопроводного конструкционного материала патент RU №2621086, со следующим химическим составом, мас. %:

неизбежные примеси, в том числе:

при соблюдении соотношения между содержанием циркония и скандия от 0,25 до 0,75.

Однако известный сплав имеет недостаточно высокий предел прочности, что утяжеляет токо- и теплопроводящие элементы конструкции и снижает тем самым характеристики весовой отдачи конструкции в целом.

Предлагается деформируемый сплав на основе алюминия, содержащий скандий, цирконий, железо и неизбежные примеси, основными из которых являются магний, марганец, кремний, медь, цинк, титан и хром, который дополнительно содержит гафний и неизбежные примеси прочих элементов, при следующем соотношении компонентов, мас, %:

неизбежные примеси, в том числе:

при соблюдении соотношения между содержанием скандия и суммарным содержанием циркония и гафния от 1,5 до 2,5.

Предлагаемый сплав отличается от известного тем, что он дополнительно содержит гафний и компоненты взяты в следующем соотношении, мас. %:

неизбежные примеси, в том числе:

при соблюдении соотношения между содержанием скандия и суммарным содержанием циркония и гафния от 1,5 до 2,5.

Отличием предлагаемого сплава от известного является также то, что он содержит больше железа и меньше неизбежных примесей магния, меди, цинка и титана, а также то, что для него вместо соотношения между содержанием циркония и скандия введено соотношение между содержанием скандия и суммарным содержанием циркония и гафния.

Технический результат достигается за счет того что повышается предел прочности сплава, что позволяет снизить массу токопроводящих, а в случае использования сплава в конструкции теплообменных устройств и теплопроводящих элементов конструкции, повышая тем самым характеристики весовой отдачи конструкции в целом.

При предлагаемом содержании и соотношении компонентов в предлагаемом сплаве во время неизбежных технологических нагревов образуются дисперсные (нанометрических размеров) частицы фазы Al3 (Sc, Zr, Hf), являющиеся продуктами распада пересыщенного твердого раствора скандия, циркония и гафния в алюминии, образующегося при кристаллизации слитка заготовительного литья, оказывающие сильное упрочняющее действие как непосредственно, так и за счет формирования в деформированном полуфабрикате устойчивой нерекристаллизованной (полигонизованной) структуры. Распад пересыщенного твердого раствора скандия, циркония и гафния в металле слитка происходит при его гомогенизации и при нагреве под горячую деформацию, а также при отжиге деформированного полуфабриката. Продукты распада -дисперсные частицы фазы Al3 (Sc, Zr, Hf), также повышают теплопрочность сплава. Дополнительное упрочнение достигается за счет образующихся в процессе кристаллизации частиц фазы, содержащей железо.

Соотношение компонентов в предлагаемом сплаве позволяет получить высокий уровень прочности отожженного полуфабриката.

Высокая электропроводность и высокая теплопроводность предлагаемого сплава достигаются за счет того, что после практически полного выведения из твердого алюминиевого раствора скандия, циркония и гафния матрица предлагаемого сплава представляет собой почти чистый алюминий и соответственно электропроводность и теплопроводность сплава достигают таких же высоких значений, как и у чистого алюминия. Повышению электропроводности и теплопроводности сплава способствует также ограничение содержания в нем примесей магния, марганца, кремния, меди, цинка, титана и хрома и их суммы. Предлагаемое соотношение между содержанием скандия и суммарным содержанием циркония и гафния является оптимальным с точки зрения усвоения этих элементов при приготовлении предлагаемого сплава.

Пример

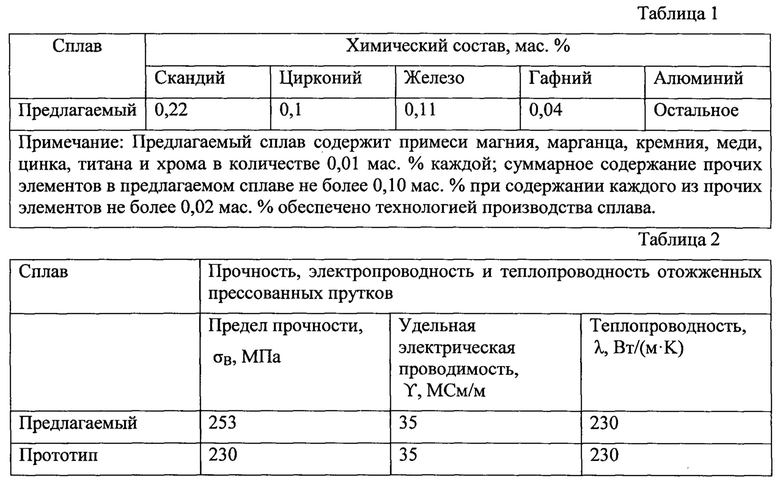

Полученный сплав из шихты, состоящей из алюминия высокой чистоты марки А99, магния марки Mr95, двойных лигатур алюминий-скандий, алюминий-цирконий, алюминий-железо и алюминий-гафний. Сплав готовили в электрической печи сопротивления и методом полунепрерывного литья, отливали круглые слитки диаметром 370 мм. Химический состав сплава приведен в таблице 1.

Слитки гомогенизировали, после чего резали на заготовки длинной 600 мм, которые затем обтачивали до диаметра 345 мм. Обточенные заготовки прессовали на горизонтальном гидравлическом прессе с максимальным усилием 5000 тс при температуре 390°С на пруток диаметром 110 мм. Пруток подвергали отжигу при температуре 390°С с выдержкой при этой температуре 1 час. Определяли предел прочности σ, удельную электрическую проводимость ϒ и теплопроводимость λ, отожженных прессованных прутков. Также определяли предел прочности, удельную электрическую проводимость и теплопроводность изготовленных тем же способом прутков из сплава - прототипа среднего химического состава. Результаты испытаний приведены в таблице 2.

Таким образом предлагаемый сплав имеет на 10% более высокий предел прочности, что позволит на 5-10% снизить массу токопроводящих и теплопроводящих элементов конструкции и соответственно повысить характеристики весовой отдачи конструкции в целом, что принципиально важно для авиакосмической техники, судостроения, криогенного машиностроения и других отраслей промышленности.

Из предлагаемого сплава могут быть изготовлены все виды деформированных полуфабрикатов - прессованные прутки и профили, листы, плиты, трубы, поковки, штамповки, проволока, предназначенная для изготовления электропроводов, а также для применения в сварочном и аддитивном производствах. Химический состав предлагаемого сплава обеспечивает его высокую коррозионную стойкость, хорошую свариваемость и высокую технологичность в металлургическом производстве. Отсутствие необходимости в упрочняющей термической обработке - закалке и старении обеспечивает высокую технологичность предлагаемого сплава в машиностроительном производстве. Конструкции, в том числе сварные, изготовленные из предлагаемого сплава, будут иметь высокую надежность и длительный срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Деформируемый сплав на основе алюминия | 2016 |

|

RU2621086C1 |

| Деформируемый сплав на основе алюминия | 2016 |

|

RU2754792C1 |

| Деформируемый сплав на основе алюминия | 2016 |

|

RU2612475C1 |

| Деформируемый сплав на основе алюминия | 2016 |

|

RU2755836C1 |

| Высокопрочный деформируемый сплав на основе алюминия системы Al-Zn-Mg-Cu и изделие из него | 2015 |

|

RU2613270C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| Деформируемый термически неупрочняемый сплав на основе алюминия | 2016 |

|

RU2623932C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия, предназначенным для использования в виде деформированных полуфабрикатов, преимущественно в виде прессованных прутков, в качестве конструкционного материала для токопроводящих и теплопроводящих элементов конструкции, а также в качестве заготовки для получения электропроводов, сварочной проволоки и проволоки для аддитивного производства в авиакосмической технике, судостроении, криогенном машиностроении и других отраслях промышленности. Деформируемый сплав на основе алюминия содержит, мас. %: скандий 0,15-0,28, цирконий 0,05-0,13, железо 0,07-0,12, гафний 0,02-0,05, неизбежные примеси, в том числе магний не более 0,02, марганец не более 0,02, кремний не более 0,05, медь не более 0,02, цинк не более 0,04, титан не более 0,02, хром не более 0,02 при их суммарном содержании не более 0,15, алюминий - остальное, при соблюдении соотношения между содержанием скандия и суммарным содержанием циркония и гафния от 1,5 до 2,5. Техническим результатом является повышение прочности материала. 2 табл., 1 пр.

Деформируемый сплав на основе алюминия, содержащий скандий, цирконий, железо и неизбежные примеси, основными из которых являются магний, марганец, кремний, медь, цинк, титан и хром, отличающийся тем, что он дополнительно содержит гафний и неизбежные примеси при следующем соотношении компонентов, мас. %:

неизбежные примеси, в том числе:

при соблюдении соотношения между содержанием скандия и суммарным содержанием циркония и гафния от 1,5 до 2,5.

| WO 2017077137 A9, 08.02.2018 | |||

| DE 19981425 B4, 03.04.2008 | |||

| Деформируемый сплав на основе алюминия | 2016 |

|

RU2621086C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2010 |

|

RU2458151C1 |

| Деформируемый сплав на основе алюминия | 2016 |

|

RU2754792C1 |

Авторы

Даты

2023-04-04—Публикация

2022-08-05—Подача