Изобретение относится к области металлургии, а именно к деформируемым термически упрочняемым высокопрочным алюминиевым сплавам системы Al-Zn-Mg-Cu, предназначенным для применения в машиностроении и других отраслях промышленности в качестве конструкционного материала для высоконагруженных элементов, в частности для изделий атомной техники, в том числе деталей газовых центрифуг.

Известна серия современных распространенных высокопрочных алюминиевых сплавов системы Al-Zn-Mg-Cu различного назначения, дополнительно легированных микродобавками различных переходных металлов для повышения прочности, пластичности, технологичности.

К ним относится алюминиевый сплав системы Al-Zn-Mg-Cu (RU 2553781 С1, 20.06.2015), имеющий следующий состав, масс.%:

при этом отношение содержания цинка к содержанию магния находится в пределах 3,1-4,1.

Сплав имеет недостаточно высокие характеристики конструкционной прочности и надежности, которые необходимы для высоконагруженных деталей газовых центрифуг, работающих длительно при постоянно действующих высоких напряжениях.

Известен алюминиевый сплав системы Al-Zn-Mg-Cu (RU 2514748 С1, 10.05.2014), имеющий следующий состав, масс.%:

неизбежные примеси из группы Mn, Cr, V, Mo, Li, Ag, K, Na, О не более 0,1 алюминий остальное, при этом соотношение между содержанием магния и цинка составляет от 0,53 до 0,57.

Недостатком данного сплава является существенное снижение уровня механических свойств при повышенных температурах.

Известен деформируемый сплав на основе алюминия (RU 2394113 С1, 10.07.2010), содержащий, масс.%:

по крайней мере один элемент из группы:

причем отношение содержания Mg к содержанию Zn больше или равно 1,1.

Недостатком данного сплава является невысокий уровень прочностных характеристик (временное сопротивление σв не выше 580 МПа, условный предел текучести σ0,1 не выше 520 МПа), что обусловлено выбранным диапазоном содержания таких элементов, как магний, цинк, медь. Также, в составе содержится бор, который не допускается в материалах для газовых центрифуг.

Наиболее близким аналогом является высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu (RU 2164541 С2, 27.03.2001), имеющий следующий состав, масс.%: цинк 8,0-9,0

при соотношении Fe/Si≥0,5.

Сплав имеет высокие прочностные характеристики, высокое сопротивление ползучести при умеренно повышенных температурах и многие годы успешно использовался в газовых центрифугах, однако имеет ограничения по характеристикам сопротивления ползучести и длительной прочности при температурах выше 40°С, что не позволяет применять его в деталях газовых центрифуг нового поколения (9+).

Задачей предложенного изобретения является разработка нового высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu для высоконагруженных элементов конструкций изделий атомной техники, в том числе деталей газовых центрифуг, обеспечивающего увеличение их производительности и надежности в процессе длительной эксплуатации.

Техническим результатом заявленного изобретения является повышение кратковременной прочности (временного сопротивления σВ, условного предела текучести σ0,2) при температурах 20-70°С, а также длительной прочности сплава при температуре 60°С при высоких напряжениях (560-600 МПа).

Технический результат достигается за счет того, что предлагаемый деформируемый и термически упрочняемый высокопрочный сплав на основе алюминия содержит цинк, магний, медь, цирконий, железо, кремний, марганец, по меньшей мере один элемент из группы, содержащей никель, ниобий и кобальт, при необходимости, по меньшей мере один элемент из группы, включающей скандий, титан и бериллий, при следующем соотношении компонентов, масс.%:

по меньшей мере один элемент из группы:

при необходимости, по меньшей мере один элемент из группы, включающей скандий, титан и бериллий:

Предпочтительное соотношение содержания цинка к магнию составляет >2,5. Предпочтительное соотношение содержания железа к кремнию составляет ≥1,5. Предпочтительно, чтобы сплав одновременно содержал ниобий и кобальт, предпочтительное суммарное содержание которых составляет не менее 0,15 масс.%. Предпочтительно, чтобы сплав одновременно содержал никель и скандий.

Также предложено изделие из данного деформируемого и термически упрочняемого высокопрочного сплава на основе алюминия.

За счет высокого содержания цинка и магния в структуре сплава в процессе искусственного старения выделяется основная упрочняющая фаза -η(MgZn2), что обеспечивает высокие прочностные характеристики (предел прочности и текучести), при этом предпочтительное соотношение цинка к магнию составляет более 2,5.

Дополнительное упрочнение сплава достигается за счет легирования медью, которая входит как в твердый раствор, так и в состав фазы (Al2CuMg).

Цирконий вводится в качестве антирекристаллизатора и образует полукогерентные дисперсоиды ZrAb, тем самым обеспечивая повышение прочности, пластичности и циклической долговечности. Количество циркония должно быть ограничено (до 0,14 масс.%) ввиду появления нежелательных грубых частиц интерметаллидов.

Легирование предлагаемого сплава марганцем обеспечивает дополнительное как твердорастворное упрочнение, так и дисперсионное (MgZr)Al6), что способствует повышению прочности.

Присадка бериллия от 0,0001 до 0,002 масс.% обеспечивает повышенную технологичность при литье за счет образования защитной пленки, исключающей окисление и выгорание магния и других легкоплавких элементов в процессе плавки и литья слитков.

Введение по крайней мере одного элемента из группы, включающей кобальт, ниобий, никель, приводит к повышению характеристик кратковременной и длительной прочности при повышенной температуре. Совместное введение ниобия и кобальта при суммарном содержании не менее 0,15 масс. % позволяет обеспечить наилучшее сочетание высокой прочности при сохранении пластичности за счет твердорастворного упрочнения и формирования в структуре фаз Co2Al9. Кроме того, никель при наличии железа обеспечивает образование нерастворимых тугоплавких вторичных фаз FeNiAl2, а также при наличии марганца-образование фазы Mn3NiAl6, что приводит к повышению характеристик длительной прочности за счет торможения процессов движения дислокаций.

С целью модификации структуры слитков и обеспечения после деформации в полуфабрикатах нерекристаллизованной структуры в него может быть дополнительно введен скандий, который образует с алюминием соединения, являющиеся центрами кристаллизации при литье, обеспечивая мелкозернистую структуру в слитках.

При совместном введении скандия с цирконием при гомогенизации и закалке образуются дисперсные частицы Al3(ScZr) и за счет дисперсионного твердения, а также за счет получения нерекристаллизованной структуры происходит дополнительное упрочнение сплава, при этом повышаются предел прочности и текучести, увеличивается пластичность.

Также в качестве модификатора структуры слитка в сплав может быть дополнительно введен титан (не более 0,05 масс.%) с целью повышения технологической пластичности слитка при деформации.

Пример осуществления

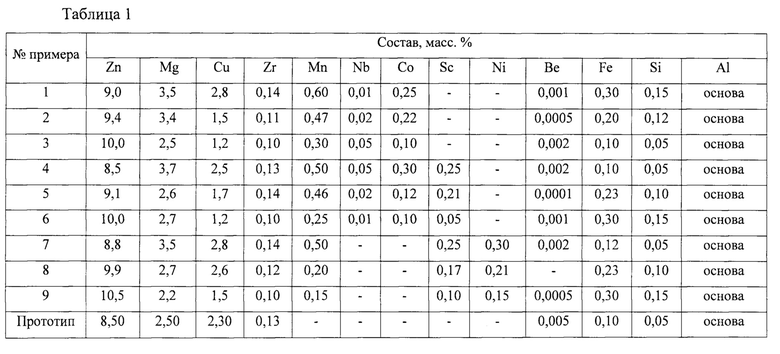

В условиях опытного производства методом полунепрерывного литья были отлиты круглые слитки диаметром 110 мм различных химических составов (приведены в таблице 1), проведен их гомогенизационный отжиг. Затем была проведена резка, обточка и прессование слитков с коэффициентом вытяжки >15 на полосу размером 8×45 мм. После прессования проводили закалку и искусственное старение по режиму Т1.

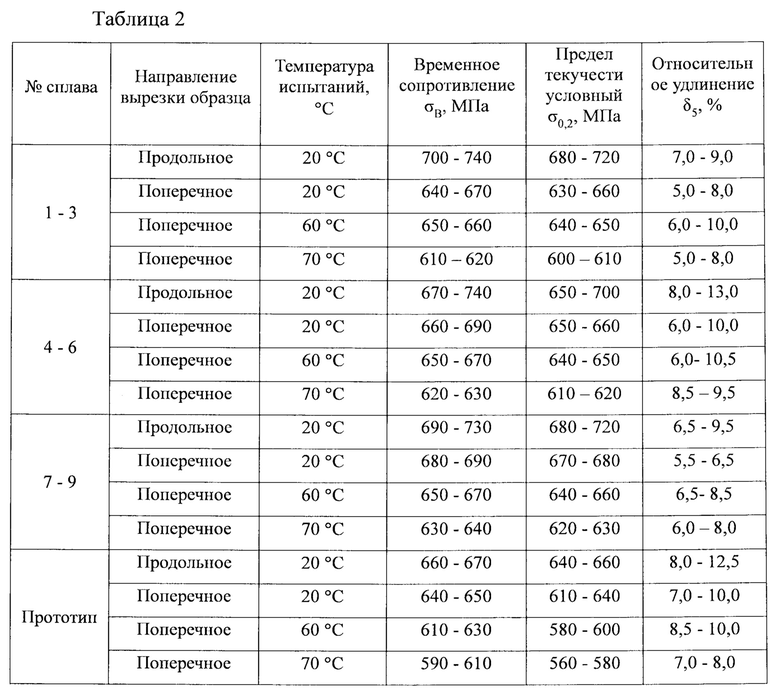

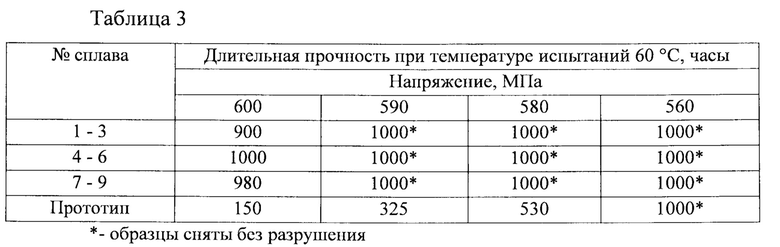

Механические свойства при растяжении прессованных полос (минимальные и максимальные значения) в продольном и поперечном направлении при температурах испытаний 20°С, 60°С и 70°С приведены в таблице 2. Испытания на растяжение проводили на круглых образцах при температуре 20°С по ГОСТ 1497, а при повышенной температуре в соответствии с ГОСТ 9651. Длительную прочность сплавов определяли по ГОСТ 10145 на цилиндрических образцах №20К, вырезанных в поперечном направлении, при температуре 60°С при разных напряжениях в диапазоне 560-600 МПа (таблица 3).

Как видно из сравнения механических характеристик полос, представленных в таблице 2, предлагаемый сплав при температурах испытаний 20°С и 60-70°С обладает на -5-10% повышенным временным сопротивлением и пределом текучести в сравнении с прототипом. При дополнительном введении скандия в сплав прочностные характеристики при 20-70°С в поперечном направлении повышаются на 20-40 МПа.

Из таблицы 3 видно, что при испытаниях на длительную прочность при температуре 60°С образцы из предлагаемого сплава выдержали 1000 часов при напряжениях 580-590 МПа, в отличие от прототипа, длительная прочность которого составила 325-530 часов при данных напряжениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ПОНИЖЕННОЙ ПЛОТНОСТЬЮ И СПОСОБ ЕГО ОБРАБОТКИ | 2011 |

|

RU2468107C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2581953C1 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ СИСТЕМЫ Al-Zn-Mg-Cu ПОНИЖЕННОЙ ПЛОТНОСТИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2514748C1 |

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610190C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2387725C2 |

| Высокопрочный деформируемый сплав на основе алюминия системы Al-Zn-Mg-Cu и изделие из него | 2015 |

|

RU2613270C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

Изобретение относится к области металлургии, а именно к деформируемым термически упрочняемым высокопрочным алюминиевым сплавам, используемым в качестве конструкционного материала для высоконагруженных элементов. Деформируемый и термически упрочняемый высокопрочный сплав на основе алюминия содержит, мас.%: цинк 8,5-10,5, магний 2,2-3,7, медь 1,2-2,8, цирконий 0,10-0,14, железо 0,10-0,30, кремний 0,05-0,15, марганец 0,15-0,60, по меньшей мере один элемент из группы: никель 0,15-0,30, ниобий 0,01-0,05 и кобальт 0,10-0,30, при необходимости, по меньшей мере один элемент из группы: скандий 0,05-0,25, титан до 0,05 и бериллий 0,0001-0,002, алюминий - остальное. Обеспечивается повышение кратковременной прочности при температурах 20-70°С, а также длительной прочности сплава при температуре 60°С при высоких напряжениях. 2 н. и 5 з.п. ф-лы, 3 табл., 9 пр.

1. Деформируемый и термически упрочняемый высокопрочный сплав на основе алюминия, содержащий цинк, магний, медь, цирконий, железо, кремний, марганец, по меньшей мере один элемент из группы, содержащей никель, ниобий и кобальт, при необходимости, по меньшей мере один элемент из группы, включающей скандий, титан и бериллий, при следующем соотношении компонентов, мас.%:

по меньшей мере один элемент из группы:

при необходимости, по меньшей мере один элемент из группы, включающей скандий, титан и бериллий:

2. Сплав по п. 1, отличающийся тем, что соотношение содержания цинка к магнию составляет >2,5.

3. Сплав по п. 1, отличающийся тем, что соотношение содержания железа к кремнию составляет ≥1,5.

4. Сплав по п. 1, отличающийся тем, что он одновременно содержит ниобий и кобальт.

5. Сплав по п. 4, отличающийся тем, что суммарное содержание ниобия и кобальта составляет не менее 0,15 мас.%.

6. Сплав по п. 1, отличающийся тем, что он одновременно содержит никель и скандий.

7. Изделие из деформируемого и термически упрочняемого высокопрочного сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава по любому из пп. 1-6.

| WO 2017077137 A2, 11.05.2017 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2337986C2 |

| CN 104862556 A, 26.08.2015 | |||

| СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2014 |

|

RU2553781C1 |

Авторы

Даты

2023-10-03—Публикация

2022-12-14—Подача