Изобретение относится к водородной энергетике, более конкретно, к способу получения водорода и может найти применение в технологии крупнотоннажного производства чистого водорода, не сопровождающегося выбросом в атмосферу парниковых газов.

Промышленное производство водорода основано, преимущественно, на извлечении водорода из различных источников углеводородного сырья, при реакции воды с металлами или при ее электролизе. Вода в будущем может служить главным источником водорода, если удастся создать экологически чистую технологию отделения водорода от его прочной связи с кислородом. Разработка эффективных, экономически выгодных, конкурентно-способных и безопасных технологий производства водорода является основой будущего водородной энергетики. С этой точки зрения водород следует рассматривать одновременно как источник энергии и как энергоноситель, который в ближайшем будущем может стать средой и средством для хранения электроэнергии. В настоящее время технологии производства водорода разделяются на три основные категории: термохимические (паровой риформинг природного газа, частичное окисление метана, газификация угля и биомассы); электролитические (электролиз воды, обратимые топливные элементы - электролизеры) и фотолитические. Сегодня паровой риформинг природного газа, газификация угля и электролиз воды являются хорошо отработанными технологиями производства водорода и используются в промышленных масштабах. По данным на 2005 год 48% мирового спроса на водород удовлетворялось за счет парового риформинга природного газа, около 30% - риформинга отходящих газов нефтехимической промышленности, 18% - газификации угля, 3,9% - электролиза воды и 0,1% за счет других источников (см. О.П. Кулик, Л.И. Чернышев Основные направления развития водородной энергетики (Обзор).

http://www.materials.kiev.ua/hvdrogen 2011-2015/obzorl.pdf).

Широкое внедрение водородных энергетических технологий связано с проблемой создания экономически выгодного крупнотоннажного производства химически чистого водорода, не сопровождающегося массированным выбросом в атмосферу углекислого газа. В этом плане одним из перспективных направлений получения чистого водорода является рассматриваемый ниже метод гидротермального окисления алюминия.

Известен способ получения водорода, реализованный в устройстве для электролитического получения водорода и кислорода. Известное устройство содержит технологические линии подачи воды и электролита и отвода продуктов электролиза, электролизер, включающий корпус с верхней и нижней крышками, выполненными из электропроводящего материала, установленный на соединенном с приводом вращения валу с каналами подвода раствора электролита и отвода продуктов электролиза, короткозамкнутые электроды, один из которых расположен на валу, а другой образован внутренней поверхностью корпуса, при этом линия отвода продуктов электролиза содержит последовательно соединенные устройство откачивания продуктов электролиза и сепаратор, а линия подачи воды и электролита содержит емкости для воды и электролита, устройство регулирования расхода воды, вентили, смеситель и теплообменник. Особенностью известного устройства является то, что оно снабжено электромагнитной системой, включающей неподвижные магниты в виде дисков, установленные параллельно над верхней и под нижней крышками корпуса, механически соединенный с ними магнитопровод с обмоткой возбуждения, электрически соединенной с генератором импульсов и преобразователем напряжения, на линии отвода продуктов электролиза установлен газовый анализатор, вход которого соединен с выходом устройства откачивания продуктов электролиза, а выход соединен с устройством регулирования расхода воды, при этом короткозамкнутый электрод, расположенный на валу, выполнен в виде цилиндра с радиальными каналами (см. патент RU № 2309198, опублик. 27.10.2007).

К недостаткам известного способа и устройства следует отнести сложность реализации устройства и сравнительно низкую эффективность процесса промышленного производства водорода. При высокой производительности известного устройства средства для подачи и регулирования расходов воды и раствора электролита должны обеспечить в процессе достаточный расход очищенной или дистиллированной воды, что связано с известными сложностями. Для производства одной тонны водорода путем электролиза воды требуется в среднем девять тонн воды. Вода, которую электролизер расщепляет на составные элементы, требует очистки. Для производства одной тонны очищенной, то есть дистиллированной воды, системы очистки должны переработать около двух тонн загрязненной воды. Таким образом, на одну тонну полученного электролизом водорода на самом деле нужно не девять, а 18 тонн воды, а с учетом потерь соотношение приближается к 20 тоннам воды на 1 тонну водорода (см. например, http://www. ruscable.ru/article/problema_zelenogo_vodoroda_o_kotoroj_nik/).

Известна установка для реализации способа получения гидроксидов или оксидов алюминия и водорода, содержащая смеситель, реактор высокого давления, снабженный форсункой, обеспечивающей распыление суспензии порошкообразного алюминия в воде при диаметре капель не более 100 мкм, отстойник для гидроксидов или оксидов алюминия и конденсатор (см. патент RU № 2223221, опублик. 10.02.2004).

В известной установке готовят суспензию порошкообразного алюминия (размер частиц не более 20 мкм) в дистиллированной воде при соотношении, масс, ч.: 1:4-16, которую непрерывно подают в реактор высокого давления, где указанную суспензию распыляют при диаметре капель не более 100 мкм в воду при соотношении количеств суспензии и воды в реакторе, масс, ч.: 1:50-100. После выхода из реактора высокого давления парогаз подают в конденсатор и из него выводят водород, а гидроксид или оксид алюминия направляют в приемное устройство. При регулировании параметров реактора в известной установке (температура, давление, весовое соотношение участвующих в реакции алюминия и воды) возможно одновременное получение водорода и необходимых форм гидроксидов алюминия бемитной и байеритной форм.

В известной установке обеспечивается сравнительно высокая чистота целевых продуктов, однако регулирование давления и температуры в реакторе путем непрерывного отвода продуктов реакции в виде пароводородной смеси, гидроксидов и оксидов алюминия представляет собой серьезную техническую проблему. Кроме того, известное техническое решение предполагает использование дорогого покупного порошкообразного алюминия.

Известен способ получения водорода, включающий дозированную подачу суспензии порошкообразного алюминия и воды в реактор высокого давления, вывод из реактора пароводородной смеси и бемита, сепарацию и накопление водорода в баллонной рампе, выгрузку и осушку бемита (см. патент RU № 114946, опублик. 20.04.2012).

Известный способ получения водорода реализован в энерготехнологической установке для получения бемита и водорода, включающей средства для дозированной подачи суспензии порошкообразного алюминия в воде с помощью распылительных форсунок в реактор высокого давления, вывода из реактора пароводородной смеси и бемита, сепарации и накопления водорода в баллонной рампе, выгрузки и осушки бемита, причем в технологический процесс введены средства для очистки и обессоливания воды и конденсата, доосушке компримированного водорода, отвода выделяющихся в агрегатах тепла и возврата конденсированной воды в технологический цикл.

Известное техническое решение недостаточно эффективно в отношении промышленного использования получаемых при гидротермальном окислении гидроксидов алюминия бемитной и байеритной форм и, кроме того, предполагает использование дорогого покупного алюминия.

Наиболее близким техническим решением к предложенному является система и устройство, реализующие способ получения водорода, включающий дозированную подачу в реактор гидротермального окисления порошкообразного алюминия и воды, вывод из реактора пароводородной смеси и гидроксидов алюминия, сепарацию и накопление водорода в емкостях высокого давления, сушку и нагрев гидроксидов алюминия в высокотемпературной печи до образования глинозема, из которого электролизом восстанавливают алюминий при использовании внешнего источника электроэнергии (см. патент CN № 207774799 U, 28.08.2018 - прототип).

Здесь следует отметить, что в описании прототипа для реактора гидротермального окисления используется не вполне корректное выражение - алюминиево-водяной реактор (CN № 207774799 U [0015]). К недостаткам известных системы, устройства и способа следует отнести сложность получения чистого СO2-нейтрального водорода по причине того, что окисление алюминия в известном реакторе гидротермального окисления с образованием Аl(ОН)3 происходит при относительно невысоких температурах, до 250 °С. При этом основная реакция гидротермального окисления идет по уравнению 2Аl+6Н2O→Аl(ОН)3↓+3Н2↑ и для того, чтобы алюминий вступал в реакцию с водой при указанных температурах, необходимо использование рассола, что усложняет технологический процесс. При более высоких температурах реакция гидротермального окисления алюминия протекает иначе, с образованием оксигидроксида алюминия (бемита) или оксида алюминия и получением чистого CO2-нейтрального водорода (см., например, Vlaskin M.S., Shkolnikov E.I., Bersh A.V. Oxidation kinetics of micron-sized aluminum powder in high-temperature boiling water // International Journal of Hydrogen Energy. 2011. vol. 36. № 11. p. 6484-6495 и патент RU № 114946). Следует также иметь в виду, что нагрев гидроксидов алюминия по известному способу более энергозатратен в сравнении с кальцинацией оксигидроксида алюминия (бемита) или оксида алюминия.

Решаемой задачей является создание промышленного способа получения CO2-нейтрального водорода в замкнутом процессе, включающем гидротермальное окисление алюминия, нагрев гидроксидов алюминия до образования глинозема, из которого электролизом восстанавливают алюминий при использовании внешнего источника электроэнергии.

Техническим результатом изобретения является, упрощение и повышение эффективности способа промышленного получения высокочистого СO2-нейтрального водорода по замкнутому циклу гидротермального окисления и восстановления алюминия путем снижения затрат на кальцинирование гидроксидов и оксидов алюминия, использования в электролизере инертных анодов и термосорбционных металлогидритных компрессоров, а также возврата воды после сепарации в технологический цикл с утилизацией выделяющейся тепловой энергии.

Указанный технический результат достигается тем, что в способе получения водорода, включающем дозированную подачу в реактор гидротермального окисления порошкообразного алюминия и воды, вывод из реактора пароводородной смеси и гидроксидов и оксидов алюминия, сепарацию и накопление водорода в емкостях высокого давления, сушку и нагрев гидроксидов и оксидов алюминия в высокотемпературной печи до образования глинозема, из которого электролизом восстанавливают алюминий при использовании внешнего источника электроэнергии, согласно изобретению, в реактор гидротермального окисления подают в непрерывном или периодическом режиме при заданном массовом соотношении суспензию порошкообразного алюминия, а вывод продуктов реакции гидротермального окисления из реактора осуществляют в периодическом режиме: для газовой фазы - через жиклеры, расположенные в верхней части реактора, и для твердой фазы в виде гидроксидов и оксидов алюминия - через жиклеры, расположенные в нижней части реактора; кальцинирование полученных в результате реакций гидроксидов и оксидов алюминия после сушки осуществляют в высокотемпературной печи при температуре 1300 °С, обеспечивающей образование глинозема, причем восстановление алюминия осуществляют в электролизере, снабженном инертными анодами, обеспечивающими получение на выходе электролизера восстановленного алюминия и кислорода без выделения углекислого газа; конденсированную воду, полученную после сепарации пароводородной смеси и осушки гидроксидов и оксидов алюминия возвращают в технологический цикл для получения суспензии порошкообразного алюминия, при этом компримирование чистого водорода осуществляют в блоке термосорбционных металлогидритных компрессоров, обеспечивающих на выходе давление 20-90 МПа для накопления чистого водорода в товарных количествах в емкостях высокого давления, а тепловую энергию, выделяющуюся при реакции гидротермального окисления утилизируют в электрогенерирующей парогенераторной установке для покрытия собственных нужд на получение водорода.

Кроме того, водную суспензию порошкообразного алюминия, подаваемую в реактор гидротермального окисления насосом высокого давления, получают в смесителе, в который порошкообразный алюминий дисперсностью до 40 мкм подают с помощью шнекового устройства, а воду - с помощью дозирующего насоса.

Такое выполнение изобретения позволяет устранить недостатки известных технических решений, упростить и повысить эффективность промышленного способа получения CO2-нейтрального водорода путем гидротермального окисления алюминия с одновременным его восстановлением в замкнутом цикле, включающем кальцинирование гидроксидов и электролиз глинозема. В результате практически устраняется проблема приобретения у внешних поставщиков значительных количеств дорогого покупного алюминия, а также очищенной или дистиллированной воды. Гидротермальное окисление дисперсного алюминия обеспечивает получение водорода с высокой степенью чистоты, а также большого количества высокотемпературного водяного пара и широкой гаммы гидроксидов и оксидов алюминия. Дополнительным аргументом в пользу предложенного технического решения является то, что в реакторе гидротермального окисления производится водород под давлением около 60 атм с выделением значительной тепловой энергии, и она может быть преобразована во внутреннюю энергию водорода, сжатого до указанных давлений с помощью блока термосорбционных металлогидритных компрессоров. Следует отметить, что себестоимость химически чистого, так называемого, «зеленого» водорода в настоящее время составляет около 10 долл. США /кг, что нерентабельно, тогда как для неочищенного водорода себестоимость достигает 3 долл. /кг. Предложенный способ получения химически чистого водорода по технологии гидротермального окисления алюминия (ГТОА) позволяет снизить себестоимость получения водорода до 2-3 долл, /кг, прежде всего, за счет использования алюминия в качестве воспроизводимого в замкнутом цикле промежуточного энергоносителя, непрерывно восстанавливаемого за счет экологически чистой энергии АЭС, ГЭС или ВИЭ. В перспективе предложенное техническое решение обеспечивает решение задач водородной энергетики в области использования CO2-нейтрального водорода в энергетических установках мощностью от единиц кВт до нескольких МВт.

Производство водорода по предложенному способу включает следующие операции:

- диспергирование жидкой или твердой фазы алюминия в порошок до 40 мкм;

- получение суспензии порошкообразного алюминия и воды;

- ввод полученной суспензии в реактор высокого давления;

- гидротермальное окисление алюминия с получением бемита;

- вывод бемита из реактора с последующей сушкой при температуре около 300°С;

- кальцинирование бемита при температуре около 1300°С для получения глинозема;

- электролитическое восстановление алюминия из полученного глинозема;

- возврат восстановленного жидкого алюминия к началу операции его диспергирования;

- вывод из реактора ГТОА пароводородной смеси;

- сепарацию пароводородной смеси с получением очищенной воды и чистого водорода;

- термосорбционное компримирование полученного водорода до давления 20-90 МПа;

- накапливание чистого водорода в емкостях высокого давления;

- утилизация тепловой энергии реактора и электролизера в парогенераторной установке.

Таким образом, способ получения водорода в энерготехнологическом комплексе по производству СO2-нейтрального водорода основывается на потреблении только электроэнергии и возвратной воды, причем металлический алюминий в данном способе используется в качестве промежуточного непрерывно восстанавливаемого энергоносителя. В предложенном способе получения водорода сочетаются процессы гидротермального окисления алюминия и его электрохимического восстановления до металла по замкнутому циклу в процессе электролиза глинозема, полученного кальцинированием из гидроокиси алюминия при условии потребления дешевой электроэнергии, что снимет зависимость приобретения глинозема и алюминия от внешних поставщиков. Утилизация тепла пароводородной смеси из реактора ГТОА в парогенераторной установке, например, по циклу Ренкина дополнительно повышает эффективность предложенного способа получения водорода.

В процессе гидротермального окисления в реакторе алюминий взаимодействует с водой или паром с выделением водорода без примеси углерода или его соединений, а твердыми продуктами окисления алюминия являются гидроокись или окись алюминия, в зависимости от температуры процесса. Процесс химического окисления алюминия в водных средах характеризуется относительно невысокими температурами и сравнительно большей управляемостью. Реакция алюминия с водой или водяным паром, в зависимости от температуры и давления, осуществляется по трем известным реакциям, которые могут идти с различной интенсивностью протекания:

2А1+3Н2O→А12О3+3Н2,

2А1+3Н2O→А1(ОН)3+1,5Н2,

Аl+2Н2O→АlOОН+1,5Н2.

Предварительные расчеты многокомпонентной гетерогенной системы в реакторе гидротермального окисления алюминия проведены авторами с использованием данных о свойствах индивидуальных веществ из базы данных ИВТАНТЕРМО. Проведенные расчеты ориентированы на определение фактических расходов алюминия, воды, пароводородной смеси и бемита при заданных температуре и давлении в реакторе ГТОА с учетом энергетических затрат на получение алюминия из глинозема с помощью электролиза в процессе Холла-Эру при условии, что в ходе реакции одного килограмма алюминия с водой выделяется 0.11 кг водорода.

Метод, основанный на получении алюминия электролизом глинозема, растворенного в расплавленном криолите, положил начало современному способу производства алюминия. В настоящее время разработаны технологии электролиза алюминия с использованием инертных анодов, которые с кислородом не взаимодействуют. В этом случае, в процессе электролиза выделяется не углекислый газ, а кислород. Если, при этом для электролиза использовать электроэнергию, вырабатываемую на АЭС или ВИЭ, то в процессе получения водорода появление парниковых газов исключено. Кроме того, результатом данной технологии является выделение кислорода в процессе получения алюминия: один электролизер, работающий по технологии инертного анода может производить такой же объем кислорода, как несколько десятков гектаров леса. Использование инертных анодов предусматривает замену классических углеродных анодов на инертные или нерасходуемые, которые выполняют из керамики или сплавов. При этом в ходе электролиза исключаются выбросы парниковых газов (СО и СO2), полиароматических углеводородов и серы. Кроме того, значительно снижается себестоимость производства за счет экономии расходуемых анодов, существенное снижение количества их замены дает возможность сделать процесс максимально автономным и роботизированным. Затраты на производство инертных анодов выше, чем затраты на производство углеродных анодов, расход электроэнергии на электролиз с использованием инертных анодов также несколько выше, чем в процессе Холла-Эру. С другой стороны, ресурс инертных анодов существенно больше, чем ресурс их угольных аналогов и в целом суммарные затраты электроэнергии и текущие расходы при эксплуатации анодов в обоих процессах оказываются примерно одинаковыми (см., например, https://aluminiumleader.ru/production/how_aluminium_is_produced/).

Результаты ряда оценок, связанных с реализацией предложенного способа получения водорода, подтверждены экспериментальными исследованиями авторов на лабораторной базе ОИВТ РАН при эксплуатации опытной установки, включающей реактор ГТОА и вспомогательные системы. Процесс получения водорода и тепловой энергии в реакторе высокого давления опытной установки основан на непрерывной или периодической подаче в реактор исходных реагентов - воды и алюминия, и одновременном выводе из реактора его продуктов реакции - окислов алюминия и водорода. Алюминиевый порошок в реактор высокого давления установки подается в виде суспензии с водой в заданном массовом соотношении. Суспензия приготавливается в смесителе, в который алюминий в виде порошка поступает из бункера с помощью дозирующего шнекового устройства, а вода с помощью дозирующего насоса - из бака с водой. Исходным сырьем для ввода в реактор служит порошок дисперсного алюминия марок АСД-4 и АСД-6 с максимальным размером частиц до 40 мкм. Из смесителя суспензия подается в реактор с помощью дозировочного насоса высокого давления. Продуктами процесса гидротермального окисления алюминия являются бемит, водород и водяной пар, которые выводятся сверху и снизу реактора. Сверху выводится газовая фаза - смесь водорода и водяного пара, а снизу - гидроксид алюминия (бемит) и вода в жидкой фазе. Полнота окисления алюминия обеспечивается за счет необходимого объема конденсированной фазы продуктов реакции в нижней части реактора. Вывод продуктов реакции сверху реактора осуществляется через жиклеры. Смесь водяного пара и водорода из реактора подается в теплообменный аппарат, в котором передает свое тепло воде охлаждения. Твердые продукты реакции выводятся из реактора в емкость приема окислов алюминия. Последующее развитие опытной установки, реализующей принципы ГТОА, связано с разработкой порционной подачи реагентов, вывода ценных твердых продуктов окисления алюминия, контролируемого производства водорода и производства полезной энергии.

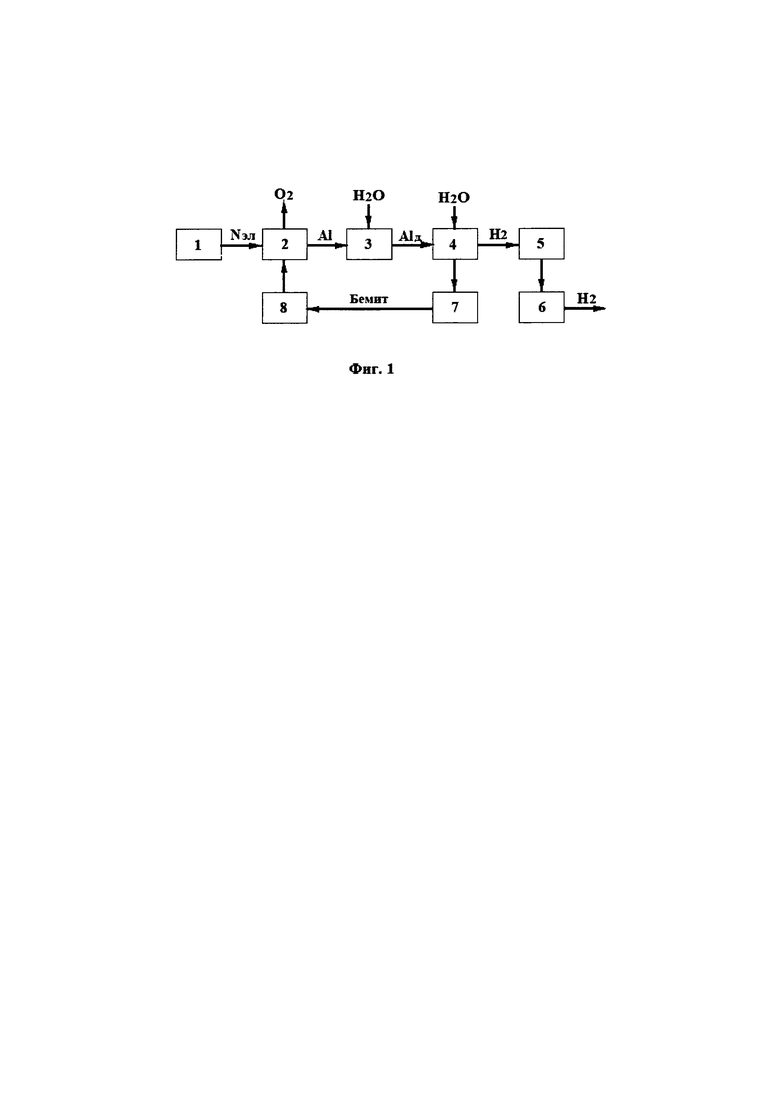

На Фиг. 1 приведена блок-схема гибридного энерготехнологического комплекса, реализующего предложенный способ получения водорода.

На блок-схеме указан блок 1 источника электроэнергии, преимущественно, в виде энергоблока АЭС, обеспечивающего функционирование гибридного энергетического комплекса для получения на его выходе водорода. Блок-схема содержит соединенные между собой блок 2 электролизера для восстановления алюминия из глинозема, блок 3 для диспергирования алюминия, блок 4 для гидротермального окисления алюминия в реакторе высокого давления и блок 5 для очистки водорода и его компримирования с передачей сжатого водорода в блок 6 для хранения и поставки потребителю. При этом выход блока 4 конденсированных продуктов гидротермального окисления алюминия в виде бемита соединен, через блок 7 для его сушки и блок 8 для кальцинирования бемита до глинозема, с входом блока 2 для электролиза введенного глинозема.

Гибридный энергетический комплекс для получения водорода в соответствии с предложенным способом функционирует следующим образом.

Источник сравнительно дешевой электроэнергии в виде энергоблока 1 (АЭС, ГЭС, ВИЭ) обеспечивает функционирование сопутствующих систем и блоков 2-8 энергетического комплекса для непрерывного получения водорода в соответствии с предложенным способом. При подаче электроэнергии необходимых параметров на электроды блока 2 электролизера происходит восстановление из глинозема алюминия с использованием около 12 кВтч/кг Аl электрической мощности. Восстановленный алюминий направляют в блок 3 для диспергирования и получения порошка или суспензии в воде для подачи в блок 4. В результате гидротермального окисления алюминия в блоке 4 образуется пароводородная смесь, которая направляется в блок 5 для очистки и компримирования водорода с передачей сжатого водорода в блок 6 для хранения и последующей поставки товарного водорода потребителю.

Как было указано выше, в предложенном способе алюминий, по существу, является промежуточным энергоносителем и его периодическое восстановление в виде собственного алюминия осуществляется по замкнутому циклу с использованием технологической цепочки блоков 2, 3, 4, 7, 8 энергетического комплекса. Указанные блоки обеспечивают трех стадийный цикл периодического восстановления собственного алюминия, исключающего использование покупного алюминия. На первой стадии замкнутого цикла по восстановлению алюминия, твердые продукты гидротермального окисления в виде бемита выводят из блока 4 и сушат в блоке 7. На второй стадии цикла бемит кальцинируют в высокотемпературной печи блока 8 до образования глинозема. На третьей стадии цикла глинозем направляют в электролизер блока 2 для восстановления новых порций алюминия. После этого указанные стадии замкнутого цикла по восстановлению промежуточного энергоносителя в виде алюминия повторяются во времени с цикличностью, зависящей от заданной производительности гибридного энергетического комплекса по водороду и от выходных параметров блоков 1-8. Конденсированная вода после сепарации пароводородной смеси на выходе из реактора высокого давления 4 и осушки бемита в блоке 7 возвращается в технологический цикл для получения суспензии порошкообразного алюминия в блоке 3 и его гидротермального окисления в блоке 4.

В настоящее время в большинстве экономически развитых стран активно реализуются программы внедрения в экономику современных технологий крупнотоннажного производства химически чистого водорода, не сопровождающихся выбросом в атмосферу парниковых газов. Выполненные ранее оценки авторов показывают, что получение водорода в энерготехнологическом комплексе методом ГТОА с использованием в качестве промежуточного энергоносителя алюминия, циркулирующего по замкнутому циклу, по капитальным вложениям в несколько раз дешевле, чем энерготехнологические установки для получения водорода электролизом воды. Кроме того, в случае размещения энерготехнологического комплекса, к примеру, на площадке АЭС, ожидается дополнительное увеличение конкурентоспособности получения водорода методом гидротермального окисления алюминия. Кроме того, в процессе получения алюминия электролизом глинозема по технологии Холла - Эру, но с использованием инертных анодов, в процессе электролиза глинозема выделяется не углекислый газ, а кислород и появление при этом парниковых газов практически исключено.

Использование предложенного изобретения устраняет недостатки известных технических решений и позволяет эффективно получать в промышленных масштабах СO2-нейтральный водород с высокой степенью чистоты при отсутствии необходимости приобретения у внешних поставщиков значительных количеств дорогого покупного алюминия. При получении водорода предложенным способом впервые соединены в общую технологическую линию процессы гидротермального окисления алюминия и его электрохимического восстановления электролизом глинозема при использовании алюминия в качестве промежуточного энергоносителя, циркулирующего по замкнутому циклу производства водорода, с применением на входе энерготехнологического комплекса только воды и электроэнергии, преимущественно, от АЭС, ГЭС или ВИЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Водородная заправочная станция с автономным модулем получения водорода | 2023 |

|

RU2803371C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДА ВЫСОКОЙ ЧИСТОТЫ | 2012 |

|

RU2519450C1 |

| Устройство для получения порошкообразного оксида алюминия высокой чистоты | 2016 |

|

RU2637843C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕМИТА И ВОДОРОДА | 2007 |

|

RU2363659C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ ШЛАКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401875C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДА | 2020 |

|

RU2750006C1 |

| СИНТЕЗ ГИДРИДА КАЛЬЦИЯ В ПРОЦЕССЕ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ГИДРОКСИДА КАЛЬЦИЯ | 2003 |

|

RU2333294C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГИДРООКИСИ АЛЮМИНИЯ И ВОДОРОДА | 2007 |

|

RU2350563C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412905C1 |

Изобретение относится к водородной энергетике, более конкретно, к способу получения водорода и может найти применение в технологии крупнотоннажного производства химически чистого водорода, не сопровождающегося выбросом в атмосферу парниковых газов. Способ включает дозированную подачу в реактор гидротермального окисления порошкообразного алюминия и воды, вывод из реактора пароводородной смеси и гидроксидов и оксидов алюминия, сепарацию и накопление водорода в емкостях высокого давления, сушку и нагрев гидроксидов и оксидов алюминия в высокотемпературной печи до образования глинозема, из которого электролизом восстанавливают алюминий при использовании внешнего источника электроэнергии. В реактор гидротермального окисления подают в непрерывном или периодическом режиме при заданном массовом соотношении суспензию порошкообразного алюминия. Газовую фазу отводят в периодическом режиме через жиклеры, расположенные в верхней части реактора. Твердую фазу периодически отводят в виде гидроксидов и оксидов алюминия через жиклеры, расположенные в нижней части реактора. Кальцинирование полученных в результате реакций гидроксидов и оксидов алюминия после сушки осуществляют в высокотемпературной печи при температуре 1300°С, обеспечивающей образование глинозема. Восстановление алюминия осуществляют в электролизере, снабженном инертными анодами, обеспечивающими получение на выходе электролизера восстановленного алюминия и кислорода без выделения углекислого газа. Конденсированную воду, полученную после сепарации пароводородной смеси и осушки гидроксидов и оксидов алюминия, возвращают в технологический цикл для получения суспензии порошкообразного алюминия. Компримирование чистого водорода осуществляют в блоке термосорбционных металлогидритных компрессоров, обеспечивающих на выходе давление 20-90 МПа, для накопления чистого водорода в товарных количествах в емкостях высокого давления. Тепловую энергию, выделяющуюся при реакции гидротермального окисления, утилизируют в электрогенерирующей парогенераторной установке для покрытия собственных нужд на получение водорода. Технический результат: повышение эффективности способа получения водорода в промышленных масштабах путем полного возврата в замкнутый процесс продуктов гидротермального окисления алюминия и его электрохимического восстановления при электролизе глинозема, при условии потребления дешевой электроэнергии в отсутствие необходимости приобретения глинозема и алюминия от внешних поставщиков. 1 з.п. ф-лы, 1 ил.

1. Способ получения водорода, включающий дозированную подачу в реактор гидротермального окисления порошкообразного алюминия и воды, вывод из реактора пароводородной смеси и гидроксидов и оксидов алюминия, сепарацию и накопление водорода в емкостях высокого давления, сушку и нагрев гидроксидов и оксидов алюминия в высокотемпературной печи до образования глинозема, из которого электролизом восстанавливают алюминий при использовании внешнего источника электроэнергии, отличающийся тем, что в реактор гидротермального окисления подают в непрерывном или периодическом режиме при заданном массовом соотношении суспензию порошкообразного алюминия, а вывод продуктов реакции гидротермального окисления из реактора осуществляют в периодическом режиме: для газовой фазы - через жиклеры, расположенные в верхней части реактора, и для твердой фазы в виде гидроксидов и оксидов алюминия - через жиклеры, расположенные в нижней части реактора; кальцинирование полученных в результате реакций гидроксидов и оксидов алюминия после сушки осуществляют в высокотемпературной печи при температуре 1300°С, обеспечивающей образование глинозема, причем восстановление алюминия осуществляют в электролизере, снабженном инертными анодами, обеспечивающими получение на выходе электролизера восстановленного алюминия и кислорода без выделения углекислого газа; конденсированную воду, полученную после сепарации пароводородной смеси и осушки гидроксидов и оксидов алюминия, возвращают в технологический цикл для получения суспензии порошкообразного алюминия, при этом компримирование чистого водорода осуществляют в блоке термосорбционных металлогидритных компрессоров, обеспечивающих на выходе давление 20-90 МПа, для накопления чистого водорода в товарных количествах в емкостях высокого давления, а тепловую энергию, выделяющуюся при реакции гидротермального окисления, утилизируют в электрогенерирующей парогенераторной установке для покрытия собственных нужд на получение водорода.

2. Способ по п. 1, отличающийся тем, что водную суспензию порошкообразного алюминия, подаваемую в реактор гидротермального окисления насосом высокого давления, получают в смесителе, в который порошкообразный алюминий дисперсностью до 40 мкм подают с помощью шнекового устройства, а воду - с помощью дозирующего насоса.

| CN 207774799 U, 28.08.2018 | |||

| CN 111807322 A, 23.10.2020 | |||

| УЛЕЙ | 1923 |

|

SU5281A1 |

| Обмоточный станок | 1960 |

|

SU136427A1 |

| Аппарат для одновременного размельчения и введения хряща в ткани | 1957 |

|

SU114946A1 |

| US 10384937 B2, 20.08.2019 | |||

| М.С | |||

| ВЛАСКИН и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Питательное приспособление к трепальной машине для лубовых растений | 1923 |

|

SU343A1 |

Авторы

Даты

2023-04-06—Публикация

2021-11-23—Подача