Изобретение относится к области неорганической химии, в частности к получению оксида алюминия из металлического алюминия с использованием методов окисления.

Известно устройство для получения нанодисперсного порошка оксида алюминия, содержащее предкамеру с узлом подачи порошкообразного алюминия и системой подачи первичного активного газа и основную камеру сгорания, установленную после предкамеры и оснащенную узлом подачи вторичного активного газа [пат. RU 2533580 С2, кл. B22F 9/16, B82Y 40/00, опубл. 20.11.2014]. Получение оксида алюминия в данном устройстве происходит путем перевода порошкообразного алюминия в газовую фазу и последующей конденсации продуктов сгорания.

Недостатками данного устройства являются:

- высокая сложность исполнения отдельных конструкционных элементов устройства за счет самопроизвольного протекания экзотермической реакции сгорания с выделением большого количества тепла;

- высокая вероятность налипания сконденсированных продуктов сгорания на внутренние стенки устройства, что ведет к ухудшению качества конечного продукта и к осложнению функционирования устройства;

- высокие требования к исходному сырью (мелкодисперсный порошок алюминия), а также необходимость использования дорогостоящих технических газов (аргон, кислород).

Наиболее близким по технической сущности к предлагаемому устройству является устройство получения гидроксидов или оксидов алюминия и водорода, содержащее реактор, приемную емкость для продуктов окисления, источник суспензии мелкодисперсного порошкообразного алюминия с водой и регулируемый клапан отвода смеси паров воды и водорода [патент RU 2278077 С1, кл. C01F 7/42, С01В 3/10 опубл. 20.06.2006]. Получение оксида алюминия на данном устройстве осуществляется следующим образом. В реактор с помощью источника суспензии подается мелкодисперсный порошкообразный алюминий с водой, после чего происходит окисление металла. Полученные продукт направляется в приемную емкость для продуктов окисления, а смесь паров воды и водорода удаляется с помощью регулируемого клапана.

Недостатками данного устройства являются:

- сложная конструкция устройства и высокая вероятность возникновения чрезвычайной ситуации за счет использования гидротермального метода окисления алюминия, который осуществляется при давлении 10-20 МПа;

- высокое содержание остаточной влаги (10-15 масс. %) в получаемом оксиде алюминия, поскольку в конструкции устройства не предусмотрен аппарат дегидратации;

- низкая чистота оксида алюминия за счет отсутствия в конструкции устройства аппарата подготовки исходной воды: суммарное содержание основных примесных металлов воды (Fe, Mn, Cu, Zn, Cr) в продуктах окисления составляет 30-35 ppm.

Техническим результатом предлагаемого изобретения является упрощение конструкции и повышение безопасности устройства с одновременным обеспечением низкого содержания основных примесных металлов воды в оксиде алюминия без содержания остаточной влаги.

Указанный технический результат достигается тем, что электролизер для электролиза водных растворов соединен трубопроводом с обратноосмотической установкой и приемной емкостью для продуктов окисления, причем в нижнем отверстии приемной емкости выполнено выходное отверстие, соединенное с верхним ситом промывного сепаратора, при этом нижнее сито промывного сепаратора соединено линией подачи продукта с блоком термической обработки.

Кроме этого, электролизер для электролиза водных растворов выполнен из органического полимера с вентиляционным отводом.

При этом промывной сепаратор выполнен в виде вертикально размещенных, по крайней мере трех, сит из органического полимера с диаметром отверстий 0,05-5,00 мм.

Причем соединение выходного отверстия приемной емкости с верхним ситом промывного сепаратора выполнено в виде трубопровода или гибкого шланга.

Также блок термической обработки выполнен в виде сушильного шкафа и муфельной печи, соединенных линей подачи продукта.

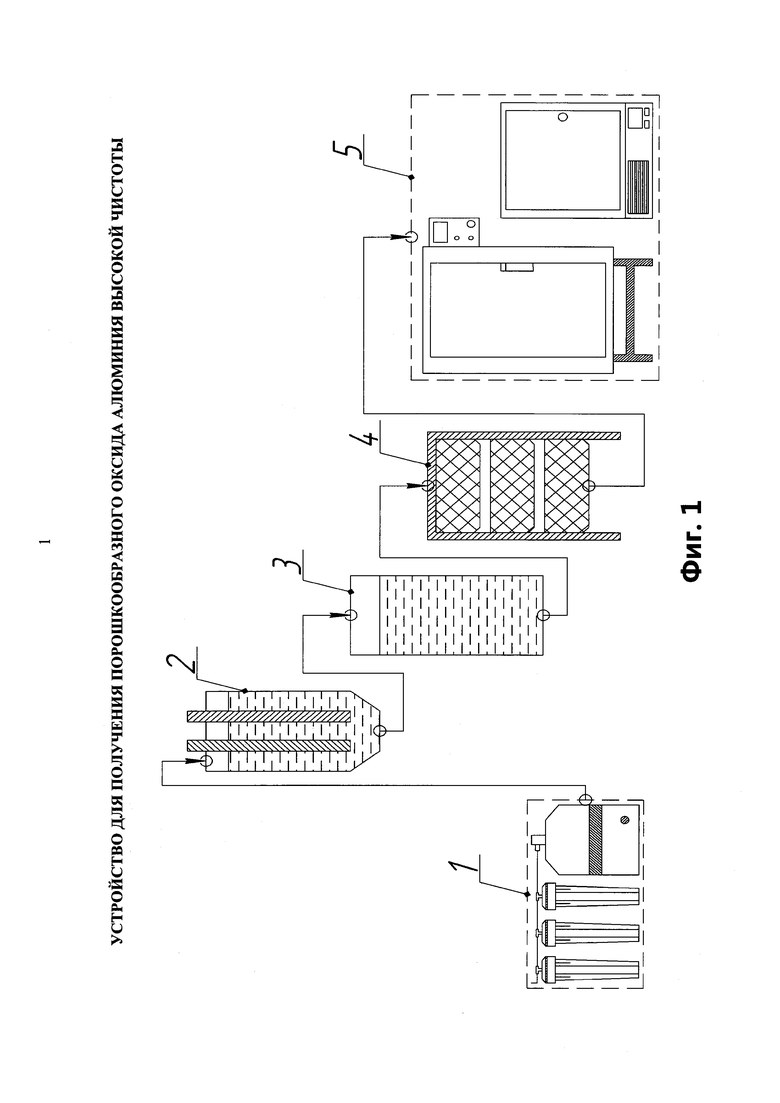

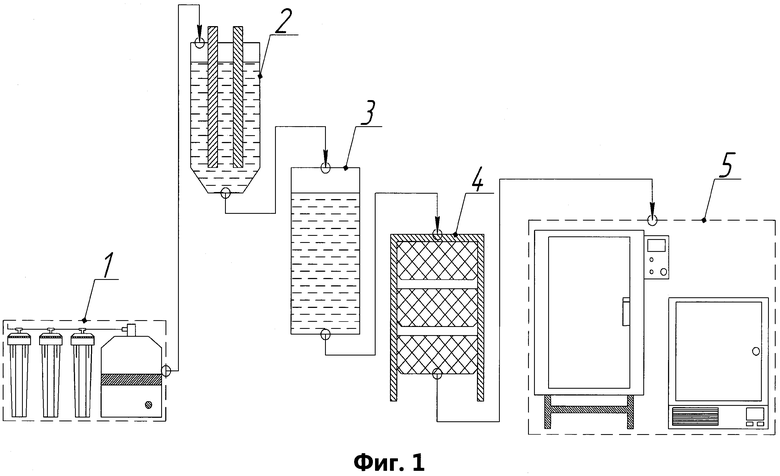

Изобретение поясняется чертежом, на котором изображена обратноосмотическая установка 1, соединенная трубопроводом с электролизером 2 для электролиза водных растворов. Вход электролизера 2 для электролиза водных растворов соединен со входом приемной емкости 3 для продуктов окисления. В нижнем отверстии приемной емкости 3 выполнено выходное отверстие, соединенное с промывным сепаратором 4, при этом нижнее сито промывного сепаратора 4 соединено линией подачи продукта с блоком термической обработки 5.

Использование обратноосмотической установки, предназначенной для подготовки исходной воды, позволяет уменьшить содержание основных примесных металлов (Fe, Mn, Cu, Zn, Cr) в исходной воде путем принудительного прохождения воды через полупроницаемую мембрану, на которой осаждаются основные примеси. При использовании предварительной подготовки воды с помощью обратноосмотической установки содержание железа, марганца, меди, цинка и хрома в оксиде алюминия будет составлять не более 20-25 ppm.

Использование электролизера из органического полимера для электролиза водных растворов с отводом в вентиляцию, предназначенного для окисления алюминия, позволит в значительной степени снизить вероятность возникновения чрезвычайной ситуации и упростит исполнение устройства в целом в сравнении с реактором гидротермального окисления. Это объясняется простотой реализации процесса электролиза с окислением металлического алюминия в водных растворах: при использовании электролизера температура в реакционной зоне не превышает 90-95°С, давление составляет 0,1 МПа, а образующийся водород беспрерывно удаляется с помощью вентиляции. В то время как в реакторе гидротермального окисления температура в реакционной зоне достигает 400°С, давление составляет 10-20 МПа, а выделяющийся водород удаляется периодично. При этом окисление алюминия протекает в обоих случаях, однако исполнение гидротермального реактора будет сложнее за счет указанных технологических параметров, как и ведение самого процесса гидротермального окисления алюминия.

Кроме этого, при использовании электрохимического окисления алюминия будет протекать независимый процесс очистки конечного продукта от примесей исходного металла. При ведении электролиза первоначальным анодным процессом будет реакция окисления алюминия за счет низкой степени электроотрицательности алюминия, в то время как более электроположительные примеси исходного металла, в частности железо, медь, цинк, хром, будут скапливаться в теле окисляемого металла. При использовании гидротермального окисления алюминий и его примеси будут окисляться совместно за счет химизма реакции окисления металла водяным паром и малой дисперсности исходного сырья. Тем самым использование электролизера для электролиза водных растворов позволит обеспечить высокую чистоту оксида алюминия.

Тем не менее, при использовании реактора в виде высокотемпературного автоклава из коррозионностойкого металла совместно с обратноосмотической установкой и блоком термической обработки содержание основных примесных металлов воды в оксиде алюминия будет составлять не более 20-25 ppm, при этом остаточная влага в продукте также буде отсутствовать.

Использование промывного сепаратора и блока термической обработки, предназначенных для обработки продуктов окисления алюминия, получаемых в электролизере для электролиза водных растворов, позволит полностью дегидратировать конечный продукт. Промывной сепаратор необходим для промывки и предварительного обезвоживания продуктов окисления. Блок термической обработки, представляющий собой сушильный шкаф и муфельную печь, необходим для окончательной дегидратации оксида алюминия. В сушильном шкафу происходит удаление свободной влаги, а в муфельной печи протекает процесс перекристаллизации продуктов окисления алюминия с одновременным испарением связанной влаги.

Также промывной сепаратор и блок термической обработки предназначаются для дополнительной очистки продуктов окисления алюминия. При ведении процесса электролиза продукты окисления алюминия могут быть загрязнены токонесущими компонентами, которые добавляются в воду с целью увеличения ее электропроводности. В качестве токонесущих компонентов используются хорошо растворимые соли, возгоняющиеся при низких температурах. При обработке продуктов окисления алюминия в промывном сепараторе токонесущие компоненты будут растворяться в промывной воде и удаляться с отработанным раствором. Остаточное содержание токонесущих компонентов будет удалено при последующей термической обработке, где будет протекать их термическое разложение.

Работа устройства осуществляется следующим образом. На обратноосмотической установке происходит подготовка исходной технической воды с удалением основных примесных металлов, после чего очищенная вода при помощи трубопровода поступает в электролизер для электролиза водных растворов, который выполнен из органического полимера и с вентиляционным отводом. В электролизер в качестве электродов загружается исходный алюминий и подается электрический ток. В процессе электролиза образующаяся пароводородная смесь беспрерывно удаляется при помощи отвода в вентиляцию. В течение процесса продукты окисления алюминия выводятся из реакционной зоны в приемную емкость. После этого через нижнее отверстие приемной емкости продукты окисления алюминия поступают в промывной сепаратор, где производится их промывка и последующее предварительное обезвоживание. Затем продукты окисления алюминия направляются в блок термической обработки, где производится первичное удаление свободной влаги с помощью сушильного шкафа и окончательная дегидратация оксида алюминия с удалением связанной влаги.

Пример осуществления изобретения

Техническая вода подвергается обработке на обратноосмотической установке с получением очищенной воды, соответствующей по физико-химическим показателям дистиллированной. Очищенная вода в количестве 300 кг с помощью трубопровода направляется в электролизер для электролиза водных растворов, который выполнен из органического полимера и с вентиляционным отводом. В качестве отвода в вентиляцию используется вытяжной колпак. В электролизер добавляется аммониевая соль в количестве 30 кг и устанавливаются алюминиевые электроды в виде чушкового алюминия марки А995. По мере протекания процесса продукты окисления в количестве 10-15 кг направляются в приемную емкость, откуда через выходное отверстие они поступают на верхнее сито промывного сепаратора, состоящего из трех вертикально размещенных сит из полипропилена с диаметром отверстий 3,0 мм, 1,0 мм и 0,1 мм соответственно. Для обработки 10 кг продуктов окисления алюминия на верхнее сито промывного сепаратора подается 20 кг очищенной воды, после чего вода удаляется и в течение 3 ч протекает процесс обезвоживания. Затем продукты окисления алюминия направляются в блок термической обработки, где сначала подвергаются нагреву в сушильном шкафу при температуре 300°С в течение 3 ч, а затем нагреву в муфельной печи при температуре 1200°С в течение 12 ч. Получаемый оксид алюминия представляет собой полностью обезвоженный тонкий порошок. Согласно масс-спектрометрическому анализу содержание основных примесных металлов воды в оксиде алюминия не превышает 20 ppm, в частности ppm: 4,5 Fe, 4,5 Mn, 4,0 Cu, 3,5 Zn, 3,5 Cr.

Получаемый порошкообразный оксид алюминия может быть использован в качестве исходного сырья для производства синтетических сапфиров методом Вернейля и горизонтально направленной кристаллизации (ГНК).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водорода | 2021 |

|

RU2793817C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДА ВЫСОКОЙ ЧИСТОТЫ | 2012 |

|

RU2519450C1 |

| Установка для очистки сточных, дренажных, скважинных, прудовых вод гражданских и промышленных объектов | 2021 |

|

RU2800479C2 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА СО СТРУКТУРОЙ MTW (ТИПА ZSM-12) | 2019 |

|

RU2737525C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2811917C1 |

| Способ приготовления носителя для катализатора гидроочистки | 2020 |

|

RU2738076C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| МИКРОВОЛНОВОЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА ZSM-12 СО СТРУКТУРОЙ MTW | 2020 |

|

RU2740452C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ УГЛЕРОДА И УДАЛЕНИЯ МУЛЬТИЗАГРЯЗНЕНИЙ В ТОПОЧНОМ ГАЗЕ ИЗ ИСТОЧНИКОВ УГЛЕВОДОРОДНОГО ТОПЛИВА И ИЗВЛЕЧЕНИЯ МНОЖЕСТВЕННЫХ ПОБОЧНЫХ ПРОДУКТОВ | 2008 |

|

RU2461411C2 |

Изобретение относится к получению порошкообразного оксида алюминия высокой чистоты. Устройство содержит электролизер для электролиза водных растворов с окислением металлического алюминия, соединенный трубопроводом с обратноосмотической установкой для подготовки исходной технической воды и приемной емкостью для продуктов окисления, причем в нижнем отверстии приемной емкости выполнено выходное отверстие, соединенное с верхним ситом промывного сепаратора, при этом нижнее сито промывного сепаратора соединено линией подачи продукта с блоком термической обработки продуктов окисления алюминия. Обеспечивается повышение безопасности устройства и снижение содержания основных примесных металлов воды в оксиде алюминия. 4 з.п. ф-лы, 1 ил., 1 пр.

1. Устройство для получения порошкообразного оксида алюминия высокой чистоты, содержащее электролизер для электролиза водных растворов с окислением металлического алюминия, соединенный трубопроводом с обратноосмотической установкой для подготовки исходной технической воды и приемной емкостью для продуктов окисления, причем в нижнем отверстии приемной емкости выполнено выходное отверстие, соединенное с верхним ситом промывного сепаратора, при этом нижнее сито промывного сепаратора соединено линией подачи продукта с блоком термической обработки продуктов окисления алюминия.

2. Устройство по п. 1, в котором электролизер для электролиза водных растворов выполнен из органического полимера с вентиляционным отводом.

3. Устройство по п. 1, в котором промывной сепаратор выполнен в виде вертикально размещенных, по крайней мере трех, сит из органического полимера с диаметром отверстий 0,05-5,00 мм.

4. Устройство по п. 1, в котором соединение выходного отверстия приемной емкости с верхним ситом промывного сепаратора выполнено в виде трубопровода или гибкого шланга.

5. Устройство по п. 1, в котором блок термической обработки выполнен в виде сушильного шкафа и муфельной печи, соединенных линей подачи продукта.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ОКСИДА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 2013 |

|

RU2538606C1 |

| Способ получения гидроокиси алюминия | 1973 |

|

SU537030A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412904C1 |

| CN 102674419 A, 19.09.2012 | |||

| WO 2014094155 A1, 26.06.2014. | |||

Авторы

Даты

2017-12-07—Публикация

2016-06-10—Подача