Изобретение относится к встроенным диагностирующим системам транспортных и технологических машин. Основная задача изобретения -диагностирование элементов механических трансмиссий (подшипники, механические передачи, подвижные и шарнирные соединения, муфты, карданные шарниры и др.).

Известен способ определения температуры, как показателя технического состояния подшипникового узла, на основе системы для считывания состояния компонента ходовой части транспортного средства [1], которая включает в себя датчик, содержащий матрицу инфракрасных считывающих элементов, направленных на зону элемента подшипниковых узлов. Недостатком данного способа является невозможность контроля скорости повышения температуры подшипникового узла, как важного диагностического параметра.

Известен регистратор неисправности элементов трансмиссии [2], включающий два фотоэлемента инфракрасного излучения с разной скоростью изменения сопротивления, два резистора, которые включены в измерительный мост, последовательно с одним из фотоэлементов соединен ограничивающий резистор. Измерительная диагональ моста соединена с входом компаратора, выход которого соединен с управляющим электродом тиристора, в исполнительную цепь которого включен световой индикатор. Устройство позволяет фиксировать как факт достижения предельно допустимой температуры, так и увеличение скорости ее повышения. Недостаток изобретения заключается в реализации устройства на принципах аналоговой электроники, что снижает его точность.

Известно устройство измерения температуры перегретых компонентов железнодорожных колес на основе измерения инфракрасного излучения, причем устройство устанавливается неподвижно, железнодорожные колеса перемещаются, а измерение происходит в движении. Недостаток заключается в проведении поочередного измерения температуры и невозможности одновременного измерения для непрерывного диагностирования [3].

Наиболее близким техническим решением является цифровой регистратор неисправности трансмиссии, содержащий фотоэлемент инфракрасного излучения, объектив, световой индикатор, аналогово-цифровой преобразователь, соединенный с контроллером. Контроллер соединен со световым индикатором, а цифровой регистратор расположен на борту транспортной или технологической машины. Недостаток устройства заключается в невозможности одновременного диагностирования множества элементов механических трансмиссий, невозможности контактного измерения температуры, невозможности дифференцирования срабатывания от превышения допустимой температуры или срабатывания от превышения допустимой скорости повышения температуры [4].

Технический результат заключается в повышении точности диагностирования элементов механических трансмиссий.

Технический результат достигается за счет того, что многоканальный цифровой регистратор неисправности трансмиссии установлен на борту транспортной или технологической машины, содержит аналогово-цифровые преобразователи, подключенные к контроллеру, множество датчиков температуры, как контактных, так и бесконтактных, подключенных к аналогово-цифровым преобразователям, световой индикатор превышения допустимой температуры, световой индикатор превышения допустимой скорости повышения температуры и как минимум один семисегментный индикатор, подключенные к контроллеру.

Многоканальный цифровой регистратор неисправности трансмиссии отличается от прототипа тем, что содержит множество датчиков температуры, как контактных, так и бесконтактных, подключенных к аналогово-цифровым преобразователям, световой индикатор превышения допустимой температуры, световой индикатор превышения допустимой скорости температуры и как минимум один семисегментный индикатор, подключенные к контроллеру.

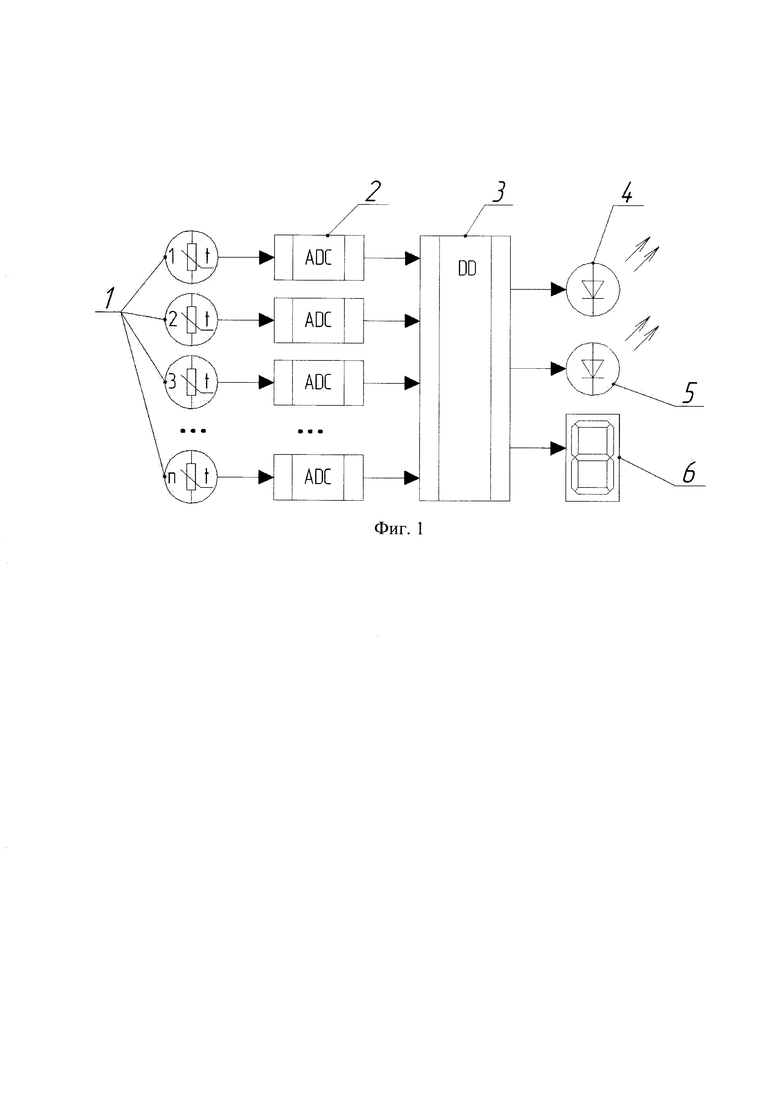

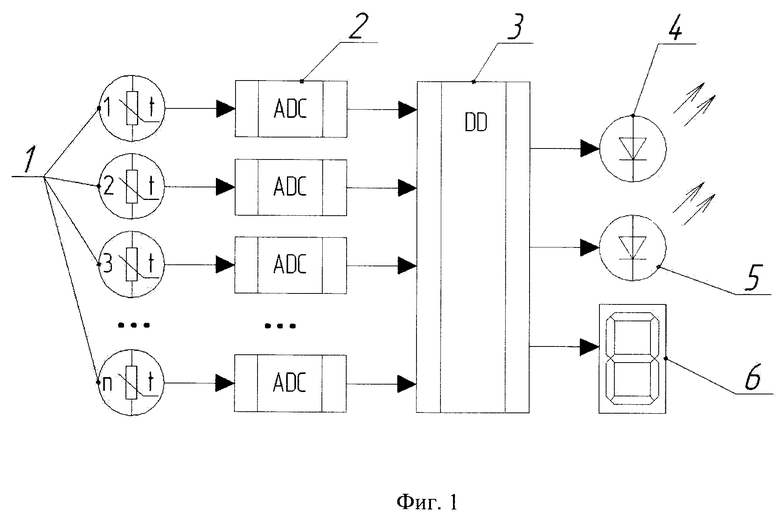

Схема многоканального цифрового регистратора неисправности трансмиссии изображена на фиг.1. Многоканальный цифровой регистратор неисправности трансмиссии состоит из множества датчиков температуры 1, как контактных, так и бесконтактных. Датчики температуры 1 совмещены с элементами механической трансмиссии - объектами диагностирования, а их количество равно количеству объектов диагностирования. Датчики температуры 1 соединены с аналогово-цифровыми преобразователями 2, которые подключены к контроллеру 3, в котором записана программа контроля температуры. К контроллеру 3 подключен световой индикатор превышения допустимой температуры 4, световой индикатор превышения допустимой скорости повышения температуры 5 и семисегментный индикатор 6. Все элементы устройства за исключением датчиков температуры 1 установлены в зоне видимости оператора транспортной или технологической машины, например, в кабине, а электрическая схема устройства подключена к бортовой сети электропитания. Датчики температуры 1 установлены в непосредственной близости с диагностируемыми элементами механических трансмиссий.

Устройство работает следующим образом. Во время работы транспортной или технологической машины происходит выделение тепла в элементах механических трансмиссий из-за трения. Датчики температуры 1 передают аналоговую информацию о температурах в аналогово-цифровые преобразователи 2, которые формируют цифровые сигналы измеряемых температур и передают их в контроллер 3. Контроллер 3 выполняет записанную в него программу и учитывает текущее значение температуры, текущее значение скорости повышения температуры, заданное значение допустимой температуры и заданное значение допустимой скорости повышения температуры для каждого из датчиков температуры 1. При интенсивном механическом изнашивании (неисправности) какого-либо из элементов трансмиссии, он начинает выделять большее количество теплоты и нагревается. В случае если текущее значение температуры превысит заданное значение допустимой температуры контроллер 3 формирует управляющие сигналы, которые включают световой индикатор превышения допустимой температуры 4 и семисегментный индикатор 6, отображающий номер того датчика температуры 1, который передал сигнал.

В случае если текущее значение скорости повышения температуры превысит заданное значение допустимой скорости повышения температуры контроллер 3 формирует управляющие сигналы, которые включают световой индикатор превышения допустимой скорости повышения температуры 5 и семисегментный индикатор 6, отображающий номер того датчика температуры 1, который передал сигнал.

Применение регистратора позволяет осуществить одновременное диагностирование множества элементов механических трансмиссий с помощью контактных и бесконтактных датчиков, обнаруживать неисправность конкретного элемента трансмиссии, а также характеризовать неисправность по превышению допустимой температуры или допустимой скорости повышения температуры, что повышает информативность и точность диагностирования.

Источники информации

1. RU 2393441 С2, G01J 5/00 (2006.01), 20.01.2009.

2. RU 199665 U1, G01K 13/08 (2006.01), 14.09.2020.

3. US 5060890 (А), B61K 9/06, 29.10.1991.

4. RU 209 268 U1, G01M 13/02, G01K 13/08, H04N 5/33 (2006.01), 10.02.2022.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАКТОР С РЕГИСТРАТОРОМ ПАРАМЕТРОВ | 2014 |

|

RU2542571C1 |

| Прибор встроенного автоматического диагностирования автомобилей и тракторов | 2021 |

|

RU2825499C2 |

| САМОХОДНАЯ РАБОЧАЯ МАШИНА, ПРИСПОСОБЛЕННАЯ ДЛЯ ЭКСПЛУАТАЦИИ В ЗИМНИХ УСЛОВИЯХ | 2015 |

|

RU2585398C1 |

| БЛОК УПРАВЛЕНИЯ, ЗАЩИТЫ И СИГНАЛИЗАЦИИ МОДУЛЯ КОМПРЕССОРНОГО ЗАПРАВОЧНОГО | 2000 |

|

RU2211471C2 |

| СИСТЕМА КОНТРОЛЯ ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИИ МАШИНЫ | 2013 |

|

RU2545144C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ УСТРОЙСТВА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2004 |

|

RU2277065C2 |

| СПОСОБ ЗАЩИТЫ И РЕГИСТРАЦИИ ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2010 |

|

RU2442742C1 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2376238C1 |

| УСТРОЙСТВО ЗАМЕРА И ФИКСАЦИИ ПАРАМЕТРОВ ДВИЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2102263C1 |

| СИСТЕМА УПРАВЛЕНИЯ И ДИАГНОСТИКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2104883C1 |

Изобретение относится к встроенным диагностирующим системам транспортных и технологических машин. Технический результат заключается в повышении точности диагностирования элементов механических трансмиссий в реальном времени. Технический результат достигается тем, что в заявленном многоканальном цифровом регистраторе неисправности трансмиссии, установленном на борту транспортной или технологической машины, предусмотрено множество датчиков температуры как контактных, так и бесконтактных, подключенных к аналогово-цифровым преобразователям, которые подключены к контроллеру, к которому подключен световой индикатор превышения допустимой температуры, световой индикатор превышения допустимой скорости повышения температуры и семисегментный индикатор, отображающий номер датчика температуры, который передал сигнал превышения допустимой скорости повышения температуры. 1 ил.

Многоканальный цифровой регистратор неисправности трансмиссии, установленный на борту транспортной или технологической машины, содержащий датчик температуры, аналогово-цифровой преобразователь, контроллер, световой индикатор, отличающийся тем, что содержит множество датчиков температуры как контактных, так и бесконтактных, подключенных к аналогово-цифровым преобразователям, которые подключены к контроллеру, к которому подключен световой индикатор превышения допустимой температуры, световой индикатор превышения допустимой скорости повышения температуры и как минимум один семисегментный индикатор.

| US 7860663 B2, 28.12.2010 | |||

| ТИМАШОВ Е.П.: "Регистратор неисправности агрегатов трансмиссии", 2020 [найдено: 11.11.2020] | |||

| Найдено в: https://elibrary.ru/item.asp?id=44679058 | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

| ВЕРТИКАЛЬНЫЙ ОДНОВИНТОВОЙ НАСОС | 0 |

|

SU199665A1 |

| СИСТЕМА КОНТРОЛЯ ГИДРОСТАТИЧЕСКОЙ ТРАНСМИССИИ МАШИНЫ | 2013 |

|

RU2545144C2 |

| US 20180222504 A1, 09.08.2018 | |||

| US 9143384 B2, 22.09.2015. | |||

Авторы

Даты

2023-04-11—Публикация

2022-03-09—Подача