Изобретение относится к неразрушающему контролю магнитопорошковым методом дефектоскопии.

Известна суспензия для магнитно-порошковой дефектоскопии, состоящая из органической жидкости, например, смеси керосина и минерального масла, и ферромагнитного порошка [SU 318861 A1, МПК G01N 27/84, опубл. 1971]. С целью повышения качества суспензии и чувствительности к выявлению дефектов, в ее состав введено нитрованное минеральное масло в количестве 0,1 - 5% по весу. В ней ферромагнитные частицы порошка не коагулируют и длительное время находятся во взвешенном состоянии, так как нитрованное минеральное масло, введенное в суспензию, адсорбируется на частицах порошка, в результате чего на межфазной поверхности частица-жидкость образуется энергетический барьер, препятствующий самопроизвольному слипанию ферромагнитных частиц в хлопья.

Известна магниточувствительная жидкость для визуализации магнитных полей записи, содержащая магнетит, керосин и олеиновую кислоту, при этом для повышения устойчивости свойств при хранении она дополнительно содержит минеральное масло при следующем соотношении компонентов, об. %: магнетит 18-20, олеиновая кислота 2-3, минеральное масло 40-47, керосин - остальное.

Известен способ приготовления магниточувствительной жидкости для визуализации магнитных полей записи и магнитографической дефектоскопии, включающий приготовление магниточувствительной жидкости, содержащей магнетит, керосин и олеиновую кислоту, которую добавляют в магнитную жидкость на керосине с магнетитовыми частицами, средний диаметр которых составляет 15-17 нм, объемом 30-50 мл, порциями по 0,1-0,2 мл через 10-15 с при постоянном перемешивании до достижения олеиновой кислоты 10-12 об.% от первоначального объема магнитной жидкости и появления в ней спонтанно намагниченных квазитвердых агрегатов, размер которых не превышает 2 мкм, причем перемешивание проводят при температуре 18-20°С [RU 2375706 C1, МПК G01N 27/84, опубл. 2009]. Известный способ обеспечивает увеличение устойчивости и разрешающей способности полученной магниточувствительной жидкости.

Известен способ получения магнитной жидкости, включающий смешение солянокислого раствора осадка гальваношлама и отработанного травильного раствора при соотношении Fe3+/Fe2+=3:2, получение суспензии магнетита пептизацией смеси растворов добавлением гидроксида аммония 28%-ного с соосаждением оксидов двух- и трехвалентного железа и их взаимодействием, покрытие поверхности частиц магнетита в водной среде адсорбированным слоем стабилизирующего вещества, подогрев суспензии магнитных частиц с адсорбированным на них слоем стабилизирующего вещества, отделение их от водной фазы и смешение с неводной жидкостью-носителем. Причем после соосаждения оксидов двух- и трехвалентного железа осуществляют воздействие переменным магнитным полем с частотой 50 Гц на суспензию [RU 2276420 C1, МПК H01F1/28, опубл. 2006]. Изобретение направлено на повышение магнитных характеристик магнитной жидкости

Задачей, на решение которой направлено заявляемое изобретение, является разработка суспензии для магнитно-порошковой дефектоскопии, обеспечивающей при проведении исследований наибольшую чёткость дефектоскопического следа (магнитного рисунка) под воздействием магнитного поля, что приводит к лучшей индикационной способности средства неразрушающего контроля.

При осуществлении изобретения поставленная задача решается за счет достижения технического результат, который заключается в повышении чувствительности ферромагнитной суспензии в части выявления поверхностных и подповерхностных дефектов за счёт сочетания высокой дисперсности ферромагнитных частиц в её составе (не более 30 мкм) и высоких значений коэффициентов округлости (от 0.2 до 1.0) и сферичности (от 0.25 до 1.0) у d50 (т.е. у не менее чем 50% частиц от общей массы частиц) ферромагнитных частиц.

Указанный технический результат достигается тем, что суспензия для магнитно-порошковой дефектоскопии содержит жидкий носитель на водной или углеводородной основе и ферромагнитный порошок, в качестве которого используют ферромагнитные частицы на основе железосодержащих техногенных отходов, имеющих исходную степень округлости и сферичности не менее 0,15 и обработанными диспергирующим и/или термо-химическим воздействиями, а также суспензия при 20 градусах Цельсия имеет результирующую кинематическую вязкость не более 90 сСт (сантистокс), при следующем соотношении компонентов, мас. %:ферромагнитный порошок - 0.05 - 90.0, жидкий носитель - 10.0 - 99.95.

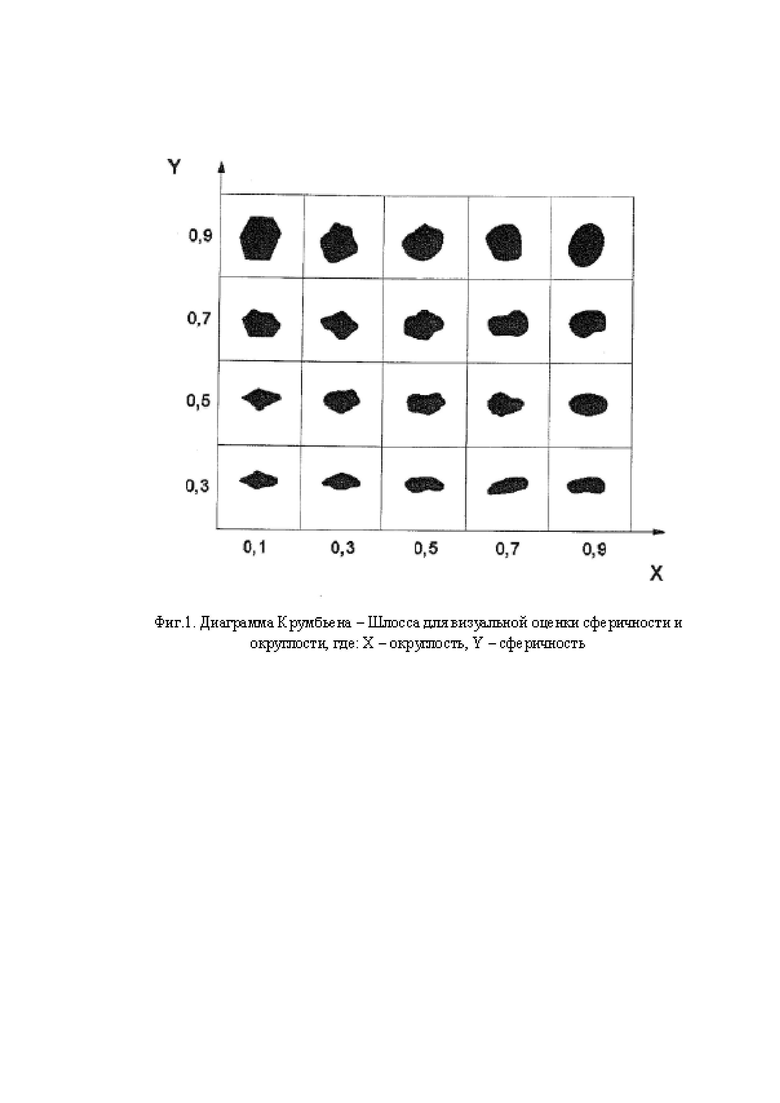

Повышение сферичности и округлости (согласно диаграмме Крумбьена - Шлосса, фиг. 1.) применяемых в суспензии ферромагнитных частиц снижает силу магнитного поля, требуемую для приведения частиц в движение в жидкости-носителе и/или на поверхности исследуемого объекта, а значит и консолидации в зоне выявленного дефекта.

Повышение коэффициента округлости будет прямопропорционально способствовать снижению влияния вязкости, а значит и сил трения жидкости-носителя на ферромагнитные частицы. Частицы, имеющие наибольшую округлость, испытывают наименьшее лобовое сопротивление при движении в жидких или газовых средах, в отличии от менее округлых (а следовательно, более шероховатых) частиц.

Повышение коэффициента сферичности будет прямопропорционально способствовать снижению влияния шероховатости поверхности исследуемого объекта. Высокая шероховатость поверхности способна вызывать застревание и/или иммобилизацию ферромагнитных частиц во впадинах и/или между выступами поверхности. Частицы, имеющие наибольшую сферичность, способны под воздействием внешних сил осуществлять движение по поверхности по типу качения сферы по поверхности, что требует меньших абсолютных значений внешних сил для создания движения, нежели волочение частицы по поверхности.

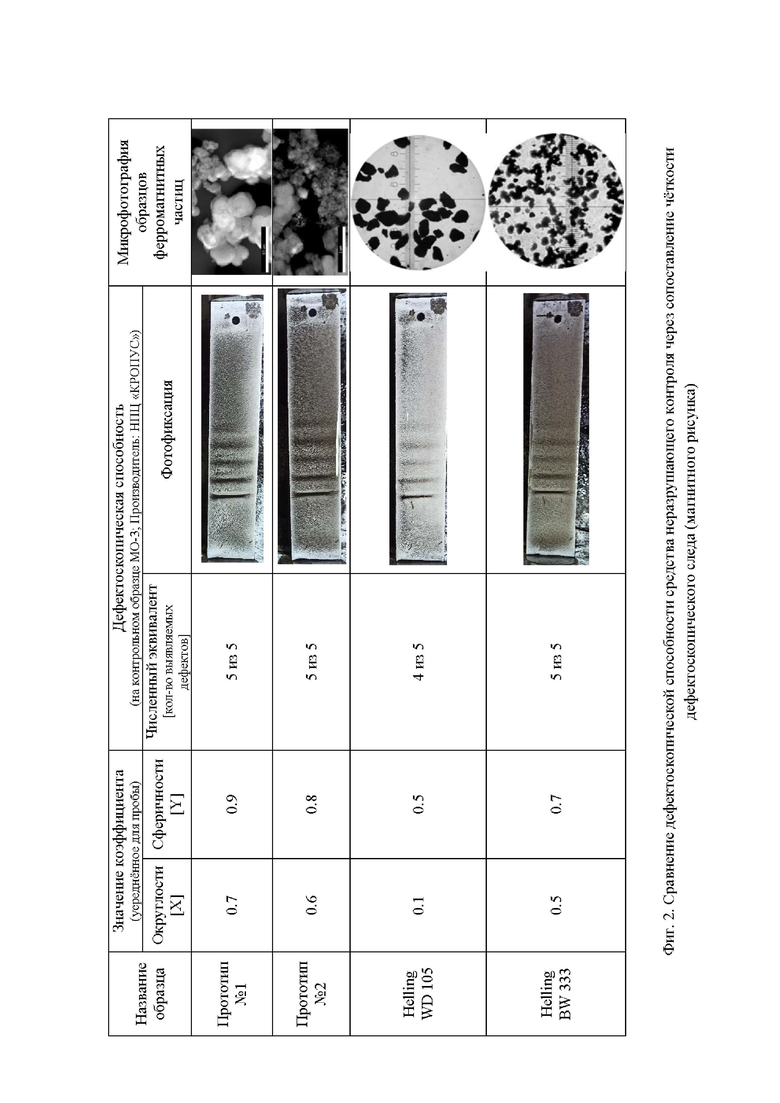

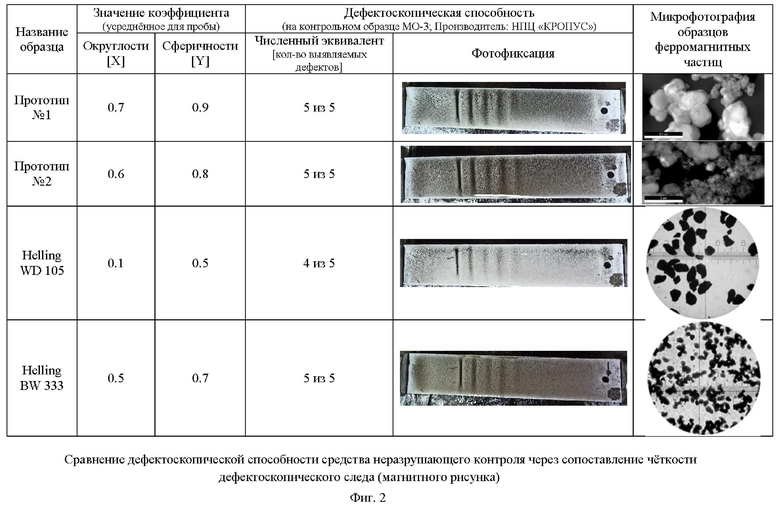

Влияние коэффициентов округлости и сферичности на индикационную способность средства неразрушающего контроля было подтверждено экспериментально (Фиг.2).

Создание суспензии происходит по следующему алгоритму.

В ёмкость для смешивания вносят жидкий носитель, при необходимости добавки, в частности ПАВ, ингибиторы коррозии (заранее рассчитанное количество до проектируемого объёма носителя, мас.%). Производят перемешивание компонентов до однородного состояния. В полученный раствор вносят ферромагнитные частицы. Производят перемешивание компонентов до однородного состояния.

В качестве жидкого носителя на водной основе возможно применение водного раствора, содержащего неионогенные ПАВ и антикоррозионные добавки (ингибиторы коррозии).

В качестве жидкого носителя на углеводородной основе возможно применение масла на основе углеводородного сырья, имеющего массовую долю ароматических соединений не более 20% от общей массы, в том числе на основе топлив дизельных фракций или парафинов или изопарафинов.

Например, в экспериментах использовали такие компоненты как: смесь парафинов (С1 - С28), масло минеральное, масло синтетическое, углеводороды топливной фракции (С5 - С20), масло растительное, смесь спиртов (С1 - С18).

В качестве ферромагнитного порошка применяют высокодисперсный железосодержащий порошок из техногенных отходов станций водоподготовки подземных вод, полученных по способу, изложенному в источнике RU 2755216 C1. Концентрация ферромагнитных частиц может варьироваться в диапазоне от 0.05 до 90.0 мас. %, в зависимости от технологической формы выпуска и требований технических регламентов (например ГОСТ, ТУ, ISO и пр.). Доля жидкого носителя - до достижения 100% от общей доли компонентов за вычетом доли ферромагнитных частиц (в зависимости от концентрации).

В Таблице 1 в приведены примеры возможных составов суспензии, в том числе включающих граничные значения компонентов. На фиг.2 приведено сравнение дефектоскопической способности средства неразрушающего контроля через сопоставление чёткости дефектоскопического следа (магнитного рисунка).

Описанный результат достигается за счёт использования ферромагнитных частиц, полученных при обработке металлсодержащих техногенных отходов диспергирующим и/или термо-химическим воздействиями, а также имеющих исходную степень округлости и сферичности не менее 0.15, согласно диаграмме Крумбьена - Шлосса (Krumbein - Sloss Diagram) для визуального определения сферичности и округлости, приведённой на фиг. 1.

Предложенная суспензия отличается от известных тем, что в ее состав входит ферромагнитный порошок, изготовляемый следующим образом:

К химическим соединениям железа, полученным из техногенного сырья (сточных вод станций водоподготовки подземных вод или иных других сточных вод) добавляют углеродосодержащую среду и обрабатывают при температуре от 300 до 900 градусов Цельсия для образования оксида железа, затем полученный порошок просеивают через сита или применяют иной метод фракционирования, достаточный для получения частиц фракции с размером не более 30 мкм (d50) и обрабатывают ультразвуковым воздействием, имеющим мощность не менее 40 Вт не менее 15 минут в растворе спирта или минерального масла, или жидких парафинов / изопарафинов, или смеси воды с добавлением ПАВ. Обработанные таким образом частицы порошка не коагулируют и длительное время находятся во взвешенном состоянии, так как молекулы спирта или ПАВ адсорбируются на частицах порошка, в результате чего на межфазной поверхности частица-жидкость образуется энергетический барьер, препятствующий самопроизвольному слипанию ферромагнитных частиц в хлопья. Это повышает качество суспензии и чувствительность к выявлению дефектов.

Граничными значениями для компонентов суспензии является требование к обеспечению результирующей (суммарной) вязкости суспензии (не более 90 сСт (сантистокс) при 20 градусах Цельсия), обеспечение выпадения в осадок не более 40% от массы ферромагнитных частиц через 2 минуты после окончания полного перемешивания.

Высокая чувствительность ферромагнитной суспензии в части выявления дефектов при проведении неразрушающего контроля достигается за счёт наличия коэффициентов округлости и сферичности на уровне не менее 0.2 и 0.25 соответственно, что снижает трение частиц о поверхность исследуемого объекта.

В качестве патентуемого диапазона сочетания ключевых компонентов были взяты составы № 2, 3 и 4. Данные составы имеют концентрации ферромагнитных частиц, достаточные для выявления дефектов у изделий из сталей и сплавов, при этом их реологические характеристики достаточны для выполнения их технических функций.

Например, составы №2 будут иметь оптимальную концентрацию для использования в стационарных условиях, где есть достаточное количество освещения (что снижает требование к насыщенности и чёткости рисунка следа магниточувствительных частиц для выявления дефекта), а форма исследуемого при дефектоскопии объекта имеет форму близкую к плоской поверхности (в том числе сварные швы трубопроводов). Дополнительно снижается расход ферромагнитных частиц на единицу площади исследуемой поверхности, что повышает экономическую и экологическую эффективность.

Составы №3 будут оптимальны к применению для деталей сложной формы (например - шестерни, зубчатые передачи) ввиду возможности к оставлению более чёткого следа на углублениях деталей сложной формы, вызванному большей концентрацией частиц в суспензии.

Составы №4 будет оптимальны для дефектоскопии в полевых условиях при сложных погодных условиях и/или крайне высокой влажности атмосферного воздуха (например, при дефектоскопии стальных конструкций морских нефтедобывающих платформ). Набольшая из предложенных составов концентрация ферромагнитных частиц будет достаточна для сохранения чёткости рисунка следа магниточувствительных частиц даже при попадании на исследуемую площадь значительного количества воды, в том числе в виде брызг волн или атмосферных осадков (дождь, мокрый снег).

Составы №1, однако, будут иметь слишком малую концентрацию ферромагнитных частиц, что крайне негативно скажется на детектирующей способности ввиду низкой насыщенности рисунка следа, по которому оценивается наличие дефекта.

Составы №5 напротив - будут иметь столь высокую концентрацию ферромагнитных частиц, а значит и недостаток доли жидкой среды, что это крайне негативно отразится на реологических свойствах суспензии: результирующая вязкость суспензии повысится настолько сильно, что это будет уменьшать подвижность ферромагнитных частиц. В свою очередь, снижение подвижности ферромагнитных частиц существенно снижать скорость формирования рисунка следа, вплоть до полного прекращения движения частиц по поверхности исследуемого объекта или ввиду слишком высокой концентрации ферромагнитные частицы так сильно сроют собой исследуемый объект, что выявление дефекта на общем фоне исследуемой поверхности станет визуально невозможным.

Таким образом, использование ферромагнитных частиц с определенными коэффициентами округлости и сферичности снижает суммарное трение частиц о поверхность исследуемого объекта и жидкого носителя, а, значит, проведение дефектоскопии потребует или меньшей силы приложенного магнитного поля для активации движения ферромагнитных частиц или займёт меньше времени на проявление рисунка при стандартном значении магнитного поля. В итоге это обеспечивает увеличение разрешающей способности дефектоскопии магниточувствительной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИТОЧУВСТВИТЕЛЬНОЙ СУСПЕНЗИИ ДЛЯ ВИЗУАЛИЗАЦИИ МАГНИТНЫХ ПОЛЕЙ ЗАПИСИ И МАГНИТОГРАФИЧЕСКОЙ ДЕФЕКТОСКОПИИ | 2009 |

|

RU2402828C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИТОЧУВСТВИТЕЛЬНОЙ ЖИДКОСТИ ДЛЯ ВИЗУАЛИЗАЦИИ МАГНИТНЫХ ПОЛЕЙ ЗАПИСИ И МАГНИТОГРАФИЧЕСКОЙ ДЕФЕКТОСКОПИИ | 2008 |

|

RU2375706C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИТОЧУВСТВИТЕЛЬНОГО АЭРОЗОЛЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ МАГНИТОГРАФИЧЕСКОЙ ДЕФЕКТОСКОПИИ | 2011 |

|

RU2464660C1 |

| Способ получения сферических гранул на основе полидициклопентадиена | 2018 |

|

RU2666892C1 |

| Состав для получения алюмосиликатного проппанта | 2023 |

|

RU2823725C1 |

| СПОСОБ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2022 |

|

RU2806246C1 |

| Устройство получения высокодисперсных металлсодержащих порошков из металлсодержащих техногенных отходов | 2021 |

|

RU2783079C1 |

| СУСПЕНЗИЯ ДЛЯ МАГНИТНО-ПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 1971 |

|

SU318861A1 |

| Способ магнитной дефектоскопии | 1941 |

|

SU61471A1 |

| Магниточувствительная жидкость для визуализации магнитной записи | 1980 |

|

SU940049A1 |

Использование: для магнитно-порошковой дефектоскопии. Сущность изобретения заключается в том, что суспензия для магнитно-порошковой дефектоскопии содержит жидкий носитель на водной или углеводородной основе и ферромагнитный порошок, в качестве которого используют ферромагнитные частицы на основе железосодержащих техногенных отходов, имеющих исходную степень округлости и сферичности не менее 0,15 и обработанными диспергирующим и/или термохимическим воздействиями, а также суспензия при 20 градусах Цельсия имеет результирующую кинематическую вязкость не более 90 сСт (сантистокс), при следующем соотношении компонентов, мас. %: ферромагнитный порошок - 0.05-90.0, жидкий носитель - 10.0-99.95. Технический результат: повышение чувствительности ферромагнитной суспензии в части выявления поверхностных и подповерхностных дефектов. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Суспензия для магнитно-порошковой дефектоскопии, содержащая жидкий носитель на водной или углеводородной основе и ферромагнитный порошок с ферромагнитными частицами, имеющими размер d50 не более 30 мкм, отличающаяся тем, что сырьём для создания ферромагнитных частиц выступают железосодержащие техногенные отходы, причем коэффициент округлости ферромагнитных частиц суспензии для магнитно-порошковой дефектоскопии лежит в диапазоне от 0.2 до 1.0, а коэффициент сферичности лежит в диапазоне от 0.25 до 1.0, согласно диаграмме Крумбьена - Шлосса для визуального определения сферичности и округлости, при следующем соотношении компонентов, мас.%:

2. Суспензия по п.1, отличающаяся тем, что в качестве жидкого носителя использован водный раствор, содержащий ПАВ и антикоррозионные добавки или спирты.

3. Суспензия по п.1, отличающаяся тем, что в качестве жидкого носителя на углеводородной основе использованы масла на основе углеводородного сырья.

4. Суспензия по п.1, отличающаяся тем, что в качестве жидкого носителя на углеводородной основе использованы углеводороды топливной фракции.

5. Суспензия по п.1, отличающаяся тем, что в качестве жидкого носителя на углеводородной основе использованы или парафины или изопарафины.

| СПОСОБ ПРИГОТОВЛЕНИЯ МАГНИТОЧУВСТВИТЕЛЬНОЙ СУСПЕНЗИИ ДЛЯ ВИЗУАЛИЗАЦИИ МАГНИТНЫХ ПОЛЕЙ ЗАПИСИ И МАГНИТОГРАФИЧЕСКОЙ ДЕФЕКТОСКОПИИ | 2009 |

|

RU2402828C1 |

| Суспензия для магнитопорошковой дефектоскопии | 1980 |

|

SU894543A1 |

| Суспензия для магнитопорошковой дефекто-СКОпии | 1979 |

|

SU834494A1 |

| СУСПЕНЗИЯ ДЛЯ МАГНИТНО-ПОРОШКОВОЙ ДЕФЕКТОСКОПИИ | 0 |

|

SU318861A1 |

| CN 112255305 A, 22.01.2021 | |||

| CN 102721736 A, 10.10.2012. | |||

Авторы

Даты

2023-04-11—Публикация

2023-01-16—Подача