Изобретение относится к области добычи нефти методом гидравлического разрыва пласта за счет применения высококачественного пропанта, полученного из гранулированных керамических материалов.

Проппант (пропант - расклинивающий агент) - гранулообразный материал для расклинивания трещин пласта, который используется в нефтедобывающей промышленности для повышения эффективности нефтеотдачи скважин с применением технологии гидроразрыва пласта (ГРП). Служит для сохранения проницаемости трещин, получаемых в ходе ГРП. По внешнему виду проппанты представляют собой гранулы размером крупного макового зерна диаметром 0 0,5-1,2 мм. Каждая гранула - это элементарное керамическое изделие, полученное путем высокотемпературного обжига специального фракционированного глинозема и кремнезема. При этом гранулы приобретают высокую механическую прочность. Жидкость для ГРП под давлением проникает в трещины и увеличивает их на значительные расстояния в пласте, при этом трещины могут закрываться из-за веса пород. Чтобы сохранить трещины в открытом состоянии, используют пропанты, которые обычно суспендируют в среде ГРП.

Проппанты при попадании в трещину действуют как подпорки и удерживают трещину открытой после того, как давление нагнетания снижается. Это обеспечивает выкачивание без остатка нефти и газа из зрелых скважин. Когда трещина находится в твердом пласте на значительной глубине, инертное ядро в виде пропанта должно быть из материала, который более устойчив к разрушению, чем кварцевый песок.

Современные проппанты должны обладать твердостью, стойкостью к раздавливанию, округлостью, сферичностью (чем однороднее фракция, тем выше проводимость), дешевизной, доступностью, стойкостью к воздействию различными кислотами.

Проппант предназначен для выполнения работ по гидроразрыву пласта с целью увеличения его нефтеотдачи. Техническим результатом изобретения является получение пропанта с высокой механической прочностью с использованием недорогого сырья - техногенных материалов, что удешевляет его производство, при этом способствует увеличению количества добываемой нефти.

Известен проппант (патент на изобретение RU №2791483), шихта для которого включает щелочной стеклобой, газообразователь - кокс, при этом в качестве основного компонента шихта содержит тугоплавкую беложгучую глину, одновременно выполняющую функцию пластификатора. Основным его недостатком является малая механическая прочность и высокая насыпная плотность.

Известен также проппант (патент на изобретение RU №2788201), шихта для которого включает щелочной стеклобой, при этом в качестве основного компонента шихта содержит каолиновую составжющую глинистых шламов и щелочной стеклобой. Основной его недостаток - малая плотность и прочность.

Наиболее близким взятым за прототип к предлагаемому составу проппанта является патент RU №2392251. В состав данного алюмосиликатного проппанта входит огнеупорное глинистое сырье, технический глинозем и железооксидная добавка. Получаемый пропант обладает повышенными прочностными характеристиками, однако, для его обжига требуется повышенная температура. Последнее является основным его недостатком.

В связи с этим основной проблемой в нефтедобывающей отрасли является разработка высокопрочного проппанта, который будет качественно удерживать кровлю трещин нефтяного пласта при минимальном разрушении единичной массы проппанта.

Технический результат заключается в повышении прочностных характеристик алюмосиликатного проппанта с последующим получением плотноспеченного материала путем введения в состав техногенного сырья (бурового шлама и стеклобоя марки БТ-1). Технический результат достигается за счет введения в состав алюмосиликатного проппанта компонентов в следующем соотношении, вес. %: буровой шлам - 70-80; стеклобой марки БТ-1 - 20-30; технический глинозем марки ГК - 5-10 (сверх 100%); фторид натрия - 3-5 (сверх 100%).

Предложен алюмосиликатный пропант для выполнения гидроразрыва нефтяных пластов в сложных геологических условиях с высоким пластовым давлением. Месторождения такого типа встречаются как на юге, так и на севере России.

Наличие именно такого состава реагентов в составе для получения алюмосиликатного проппанта делает его достаточно прочным и обладающим возможностью выдерживать высокое пластовое давление.

Технический глинозем марки ГК применяется в производстве специальной технической керамики, обладает повышенной огнеупорностью, а также является хорошим изолятором.

Установлено, что введение технического глинозема марки ГК в количестве 5,0 мас. % способствует повышению температуры обжига на 100-150°С, которая является недопустимой при разработке ресурсосберегающей технологии. В связи с этим для снижения температуры спекания в состав сырьевых смесей необходимо вводить модифицирующие добавки-плавни: стеклобой марки БТ-1 (температура плавления 850°С) и порошок фторида натрия (температура плавления 930°С).

Технический глинозем марки ГК внешне выглядит как мелкодисперсный порошок белого цвета. Возможны различные размеры зерна. В составе данного материала кроме основной составляющей -оксида алюминия - бывают разные примеси. По своим характеристикам он определяется как абразивный, огнеупорный материал, который нашел свое применение во многих сферах современной промышленности. Технический глинозем марки ГК содержит уже около 85,0-95,0 мас. % оксида алюминия, что позволяет его использовать в процессе разработки технологии алюмосиликатных пропантов.

Фторид натрия и технический глинозем марки ГК вводятся сверх 100 %, так как они являются модифицирующими добавками и необходимы для регулирования свойств получаемых гранул алюмосиликатных проппантов.

Порошок фторида необходим для уменьшения температуры спекания из-за введения в сырьевую смесь большого количества порошка оксида алюминия. Температура обжига повышается вследствие высокой температуры плавления оксида алюминия. Таким образом, температура обжига разрабатываемой смеси будет составлять приблизительно 1200-1250 °С. Это является недопустимым при разработке ресурсосберегающей технологии алюмосиликатных пропантов. Введение фторида натрия в количестве 3-5 мас. % помогает стеклобою при обжиге образовывать достаточное количество расплава, необходимого для получения в процессе охлаждения гранул пропанта прочного алюмосиликатного каркаса и тогда оптимальная температура обжига смеси будет достигать 1100 °С.

Буровой шлам. Для лабораторных исследований использовался буровой шлам, который отбирался на скважинах, пробуренных на Восточно-Чумаковском нефтяном месторождении Краснодарского края. В буровом шламе были обнаружены в основном следующие минералы, мас. %: глинистая составляющая (каолинит) - 60,0, кварц - 20,2, барит - 17,1, полевой шпат - 2,7. Основная фракция в исследуемом буровом шламе представлена глинистым материалом.

Стеклобой марки БТ-1 представляет собой измельченное белое стекло первого сорта (самое чистое), температура его плавления составляет 850 °С, содержание кремнезёма (SiO2) составляет 72,4 мас. %.

В качестве связующего при гранулировании применялась дистиллированная вода, которая в процессе обжига гранул испаряется и позволяет частицам используемого сырья лучше уплотняться с образованием плотноспеченной структуры материала (проппанта).

Заявляемый в качестве изобретения алюмосиликатный пропант был изготовлен и испытан в лабораторных условиях.

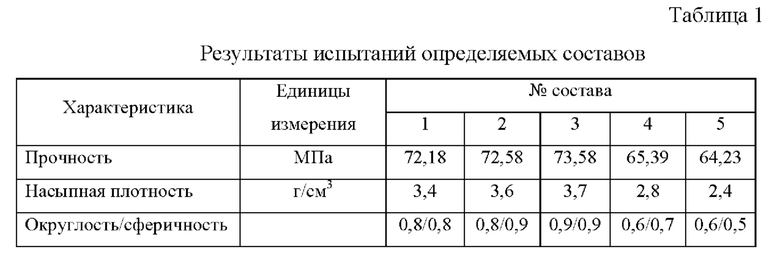

В таблице представлены результаты испытания определяемых составов.

Исследования проппантов проводилось следующим образом.

Смесь алюмосиликатного сырья, состоящего из глинозёма (Al2O3), кремнезёма (SiO2), окиси железа (Fe2O3) в виде бурового шлама, стеклобоя марки БТ-1, порошка оксида алюминия, фторида натрия измельчали, перемешивали, гранулировали до насыпной плотности от 2,4 до 3,7 г/см3 в лабораторных условиях изготавливались модельные кубики из шихты, помещали в камерную печь и выдерживали при температуре до 1100°С в течении 70 минут, с выдержкой при максимальной температуре 1100°С в течении 5 минут. После охлаждения модельные кубики испытывали на гидравлическом прессе марки ТП-1-350, с целью получения оптимального состава шихты.

Измельчение сырья производят до фракции не менее 0,01 мм, а грануляцию - до фракции 0,2-1,8 мм. Подготовленное сырье (буровой шлам и стеклобой марки БТ-1) перед грануляцией смешивают с модифицирующими и спекающимися добавками такими как стеклобой, технический глинозем марки ГК, фторид натрия. Далее для гранулирования в состав при постоянном перемешивании в смесителе-грануляторе приливают воду в количестве 10-20 мас. %. Отформованные гранулы подвергаются рассеву на рабочие фракции, которые обсыпаются тонкодисперсным каолином либо огнеупорным материалов для предотвращения слипания гранул при обжиге, после чего полученные гранулы загружаются в трубчатую вращающуюся печь для обжига. Обожжённые во вращающейся печи гранулы с температурой 1100 °С в течении 20 минут охлаждали, рассеивали на рабочие фракции и испытывали в специальном цилиндре на прочность. При этом количество разрушенных гранул составляло около 19 %, что соответствует прочности 73,58 МПа.

Округлость и окатанность гранул алюмосиликатных пропантов определяется методом Крумбьена-Шлосса. Для этого необходимо отобрать 20 гранул различных размеров и каждую сфотографировать на микроскопе при минимальном увеличении. Полученные микрофотографии гранул сопоставляют с эталонной диаграммой Крумбьена-Шлосса и сравнивают по большему схождению формы. Чем выше получается окатанность и сферичность гранул, тем выше будет нефтеотдача скважины и, следовательно, пропант будет лучше удерживать образовавшиеся трещины. В полученных гранулах значения сферичности и округлости составляет 0,8/0,9, что позволяет их использовать в нефтедобыче методом гидравлического разрыва пласта. Испытания на прочность выполняли на гидравлическом прессе ТП-1-350.

Пример № 1

Для получения алюмосиликатного проппанта использовались техногенные материалы (буровой шлам и стеклобой марки БТ-1) и модифицирующие добавки (технический глинозем марки ГК и порошок фторида натрия) при следующем соотношении компонентов, вес. %:

Подготовленное сырье (буровой шлам и стеклобой марки БТ-1) перед грануляцией смешивают с модифицирующими и спекающимися добавками, такими как стеклобой, технический глинозем марки ГК, фторид натрия. Далее для гранулирования в состав при постоянном перемешивании в смесителе-грануляторе приливают воду в количестве 10-20 мас. %. Отформованные гранулы подвергаются рассеву на рабочие фракции, которые обсыпаются тонкодисперсным каолином либо огнеупорным материалов для предотвращения слипания гранул при обжиге, после чего полученные гранулы загружаются в трубчатую вращающуюся печь для обжига. Обожжённые во вращающейся печи гранулы с температурой 1100 °С в течении 20 минут охлаждали, рассеивали на рабочие фракции и испытывали в специальном цилиндре на прочность.

При данном соотношении компонентов получается плотноспеченный образец, плотность которого составляет 3,4 г/см3 при прочности 72,18 МПа. Таким образом, заданный технический результат достигается. Однако, при варьировании количеств вводимых компонентов возможно получение более прочного проппанта.

Пример № 2

Для получения алюмосиликатного проппанта использовались техногенные материалы (буровой шлам и стеклобой марки БТ-1) и модифицирующие добавки (технический глинозем марки ГК и порошок фторида натрия) при следующем соотношении компонентов, вес. %:

Подготовленное сырье (буровой шлам и стеклобой марки БТ-1) перед грануляцией смешивают с модифицирующими и спекающимися добавками такими как стеклобой, технический глинозем марки ГК, фторид натрия. Далее для гранулирования в состав при постоянном перемешивании в смесителе-грануляторе приливают воду в количестве 10-20 мас. %. Отформованные гранулы подвергаются рассеву на рабочие фракции, которые обсыпаются тонкодисперсным каолином либо огнеупорным материалов для предотвращения слипания гранул при обжиге, после чего полученные гранулы загружаются в трубчатую вращающуюся печь для обжига. Обожжённые во вращающейся печи гранулы с температурой 1100 °С в течении 20 минут охлаждали, рассеивали на рабочие фракции и испытывали в специальном цилиндре на прочность.

При данном соотношении компонентов получается плотноспеченный образец, плотность которого составляет 3,6 г/см3 при прочности 72,58 МПа. Таким образом заданный технический результат достигается. Однако, при варьировании количеств вводимых компонентов возможно получение более прочного проппанта.

Пример № 3

Для получения алюмосиликатного проппанта использовались техногенные материалы (буровой шлам и стеклобой марки БТ-1) и модифицирующие добавки (технический глинозем марки ГК и порошок фторида натрия) при следующем соотношении компонентов, вес. %:

Подготовленное сырье (буровой шлам и стеклобой марки БТ-1) перед грануляцией смешивают с модифицирующими и спекающимися добавками, такими как стеклобой, технический глинозем марки ГК, фторид натрия. Далее для гранулирования в состав при постоянном перемешивании в смесителе-грануляторе приливают воду в количестве 10-20 мас. %. Отформованные гранулы подвергаются рассеву на рабочие фракции, которые обсыпаются тонкодисперсным каолином либо огнеупорным материалов для предотвращения слипания гранул при обжиге, после чего полученные гранулы загружаются в трубчатую вращающуюся печь для обжига. Обожжённые во вращающейся печи гранулы с температурой 1100 °С в течении 20 минут охлаждали, рассеивали на рабочие фракции и испытывали в специальном цилиндре на прочность.

При данном соотношении компонентов получается плотноспеченный образец, плотность которого составляет 3,7 г/см3 при прочности 73,58 МПа. Таким образом, заданный технический результат достигается. В результате после обжига алюмосиликатные проппанты обладают повышенной спекаемостью, которая подтверждается лучшими показателями прочности.

Пример № 4

Для получения алюмосиликатного проппанта использовались техногенные материалы (буровой шлам и стеклобой марки БТ-1) и модифицирующие добавки (технический глинозем марки ГК и порошок фторида натрия) при следующем соотношении компонентов, вес. %:

Подготовленное сырье (буровой шлам и стеклобой марки БТ-1) перед грануляцией смешивают с модифицирующими и спекающимися добавками такими как стеклобой, технический глинозем марки ГК, фторид натрия. Далее для гранулирования в состав при постоянном перемешивании в смесителе-грануляторе приливают воду в количестве 10-20 мас. %. Отформованные гранулы подвергаются рассеву на рабочие фракции, которые обсыпаются тонкодисперсным каолином либо огнеупорным материалов для предотвращения слипания гранул при обжиге, после чего полученные гранулы загружаются в трубчатую вращающуюся печь для обжига. Обожжённые во вращающейся печи гранулы с температурой 1100 °С в течении 20 минут охлаждали, рассеивали на рабочие фракции и испытывали в специальном цилиндре на прочность.

При данном соотношении компонентов получается неплотноспеченный образец, плотность которого составляет 2,8 г/см3 при прочности 65,38 МПа. Таким образом заданный технический результат не достигается. Полученные гранулы в своей структуре имеют большое количество пустот (пор), которые не позволяют получить плотноспеченный проппант.

Пример № 5

Для получения алюмосиликатного проппанта использовались техногенные материалы (буровой шлам и стеклобой марки БТ-1) и модифицирующие добавки (технический глинозем марки ГК и порошок фторида натрия) при следующем соотношении компонентов, вес. %:

Подготовленное сырье (буровой шлам и стеклобой марки БТ-1) перед грануляцией смешивают с модифицирующими и спекающимися добавками, такими как стеклобой, технический глинозем марки ГК, фторид натрия. Далее для гранулирования в состав при постоянном перемешивании в смесителе-грануляторе приливают воду в количестве 10-20 мас. %. Отформованные гранулы подвергаются рассеву на рабочие фракции, которые обсыпаются тонкодисперсным каолином либо огнеупорным материалов для предотвращения слипания гранул при обжиге, после чего полученные гранулы загружаются в трубчатую вращающуюся печь для обжига. Обожжённые во вращающейся печи гранулы с температурой 1100 °С в течении 20 минут охлаждали, рассеивали на рабочие фракции и испытывали в специальном цилиндре на прочность.

При данном соотношении компонентов получается неплотноспеченный образец, плотность которого составляет 2,4 г/см3 при прочности 64,23 МПа. Таким образом заданный технический результат не достигается. Полученные гранулы в своей структуре имеют большое количество пустот (пор), которые не позволяют получить плотноспеченный проппант.

Из таблицы видно, что алюмосиликатный пропант состава № 3 обладает более высокой прочностью и повышенными остальными характеристиками в сравнении с пропантами других составов.

Таким образом оптимальным является следующий состав, вес. %: буровой шлам - 80, стеклобой марки БТ-1 - 20, технический глинозем марки ГК (сверх 100 %) - 10, порошок NaF (сверх 100 %) - 5. Гранулы пропантов данного состава обладают прочностью 73,58 МПа, насыпной плотностью 3,7 г/см3 и сферичность/округлостью равной 0,9/0,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИФРАКЦИОННОГО ПРОППАНТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА | 2020 |

|

RU2760662C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

Изобретение относится к области добычи нефти методом гидравлического разрыва пласта за счет применения высококачественного алюмосиликатного проппанта, полученного из гранулированных керамических материалов. Техническим результатом изобретения является получение проппанта с высокой механической прочностью с использованием недорогого сырья - техногенных материалов. Состав для получения алюмосиликатного проппанта содержит следующие компоненты, вес.%: буровой шлам 70-80, стеклобой марки БТ-1 - 20-30, технический глинозем марки ГК - 5-10 (сверх 100%), фторид натрия - 3-5 (сверх 100%). В состав бурового шлама входят каолинит, кварц, барит и полевой шпат. Алюмосиликатный пропант получен в виде гранул со сферичностью и округлостью по Крумбьену-Шлоссу не менее 0,8, с размерами гранул от 0,1 до 2,5 мм и плотностью 2,4-3,7 г/см3. Образцы данного состава обладают повышенной прочностью 73,58 МПа. 1 табл., 5 пр.

Состав для получения алюмосиликатного проппанта, содержащий глинистую составляющую и технический глинозем, отличающийся тем, что состав дополнительно содержит стеклобой марки БТ-1 и порошок фторида натрия, при этом глинистую составляющую вводят в составе бурового шлама, содержащего следующие минералы, мас.%: глинистая составляющая - каолинит 60, кварц 20,2, барит 17,1, полевой шпат 2,7, а в качестве технического глинозема используют технический глинозем марки ГК при следующем соотношении компонентов, вес.%:

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| СПОСОБ И СИСТЕМА ДЛЯ КОНТРОЛЯ РАЗМЕЩЕНИЯ МЕТКИ НА ПРИЦЕПЕ ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2574505C1 |

| CN 109897624 A, 18.06.2019 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2024-07-29—Публикация

2023-12-22—Подача