Настоящее изобретение относится к железнодорожной шпале, состоящей из:

- жесткого блока, содержащего нижнюю поверхность и верхнюю поверхность для укладки на нее, по меньшей мере, одного продольного рельса,

- подкладки для размещения на ней жесткого блока, выполненной в виде жесткой оболочки с дном и периферийным бортом, окаймляющим дно,

- упругой прокладки между нижней поверхностью жесткого блока и дном подкладки.

Такие шпалы часто применяются для укладки железнодорожного пути без применения балластного слоя, например, или в сооружении, таком как туннель или виадук, где опорой для шпал служит подошва или плита.

В ЕР-А-0919666 описана шпала указанного типа. Жесткая подкладка заделана в бетонную плиту, вместе с которой она образует жесткий узел.

Каждый рельс покоится, как правило, на упругом опорном элементе, расположенном между каждым рельсом и жестким блоком. Таким образом, упругие опорные элементы образуют первую ступень упругости. Они могут монтироваться во время укладки пути или предварительно, например, во время сборки шпалы.

Упругая прокладка между блоком и жесткой подкладкой образует, в свою очередь, вторую ступень упругости.

Вибрация, вызываемая рельсами при прохождении поездов, гасится, как правило, на участках первой и второй ступеней упругости.

Однако снижение механической вибрации во время прохождения поезда по железнодорожному пути такой применяемой в настоящее время системой не является полностью удовлетворительной. При этом критическая частота и вносимое усиление являются более значительными, чем, например, в системе железнодорожного пути, уложенного на свободнолежащих плитах.

Задачей изобретения является повышение способности указанной выше шпалы к гашению вибрации, в частности, в диапазоне частот до 250 Гц, которые считаются способными оказывать вредное воздействие на расположенные вблизи сооружения, ограничивая при этом усталость и нагрузки на систему железнодорожного пути.

Поэтому объектом изобретения является шпала указанного выше типа, отличающаяся тем, что упругая прокладка обладает динамической жесткостью к2 от 6 до 10 кН/мм, предпочтительно от 6 до 8 кН/мм.

Согласно другим признакам изобретения:

- упругая прокладка имеет верхнюю и нижнюю, практически плоские поверхности;

- блок содержит четыре периферийных поверхности, соединяющих между собой верхнюю и нижнюю поверхности, причем шпала имеет упругие сегменты, расположенные между каждой периферийной поверхностью блока и периферийным бортом подкладки;

- упругие сегменты состоят, по меньшей мере, из двух продольных упругих сегментов с динамической жесткостью от 20 до 25 кН/мм, и, по меньшей мере, двух поперечных упругих сегментов с динамической жесткостью от 15 до 18 кН/мм;

- шпала содержит на верхней поверхности блока упругий опорный элемент с динамической жесткостью от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм, при этом упругий опорный элемент служит опорой для укладываемого на него рельса;

- шпала состоит из одного блока и одной подкладки;

- масса блока составляет от 350 до 450 кг, предпочтительно от 400 до 450 кг;

- шпала состоит из двух блоков, двух связанные между собой подкладок и поперечной распорки, соединяющей оба блока; и

- масса каждого блока составляет от 100 до 150 кг, предпочтительно от 130 до 150 кг.

Также объектом изобретения является участок железнодорожного пути, отличающийся тем, что он содержит описанную выше шпалу и, по меньшей мере, один рельс, уложенный на эту шпалу.

Изобретение подробнее поясняется ниже в описании, приводимом в качестве примера, со ссылками на чертежи.

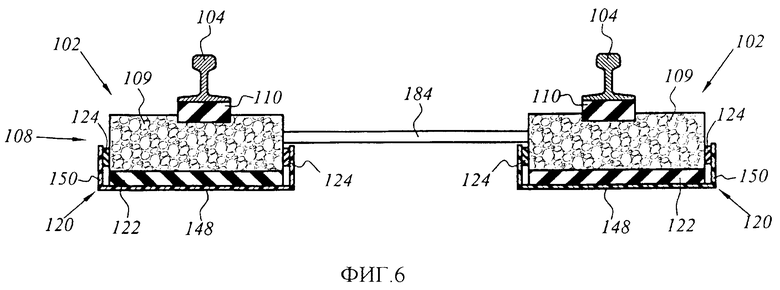

На фиг.1 изображен схематичный вид в поперечном разрезе участка железнодорожного пути согласно первому варианту осуществления изобретения;

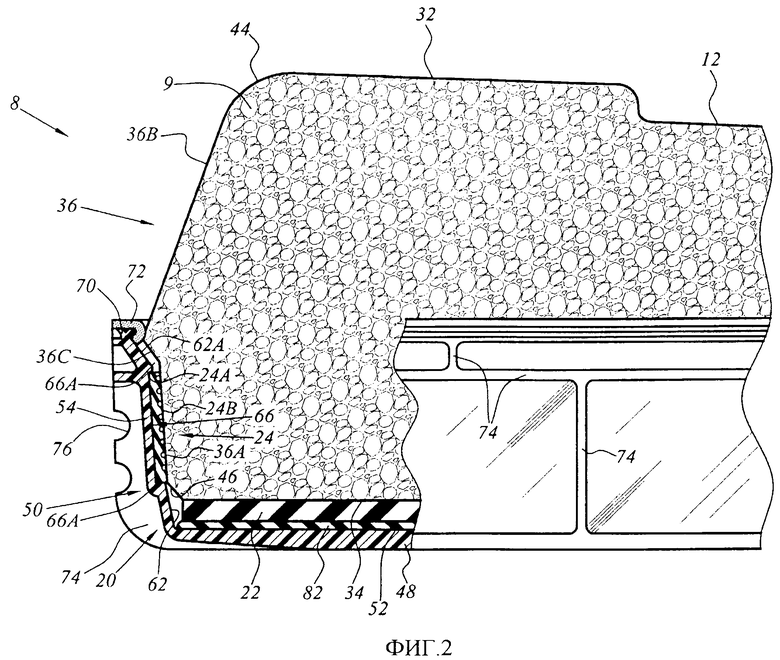

на фиг.2 - более детальный схематичный вид в поперечном разрезе шпалы по фиг.1;

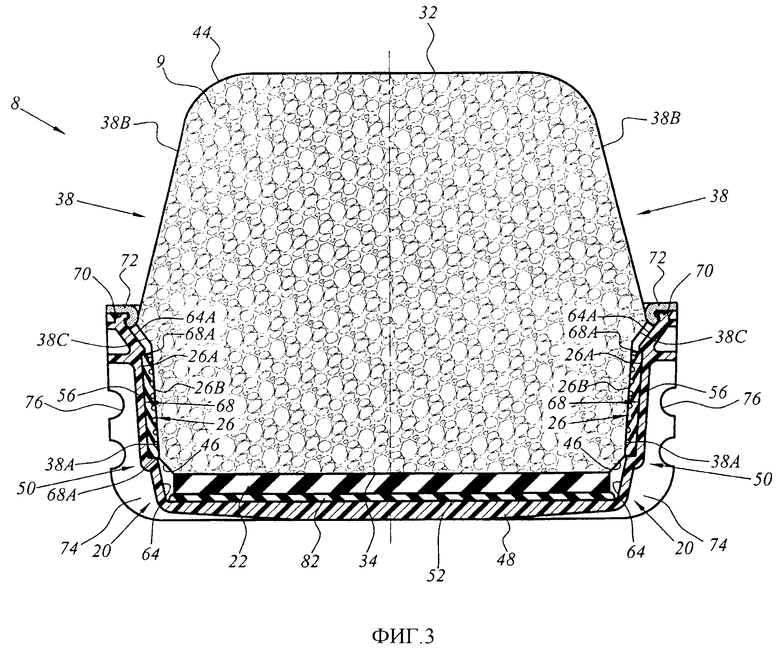

на фиг.3 - схематический вид в продольном разрезе шпалы, представленной на фиг.1 и 2;

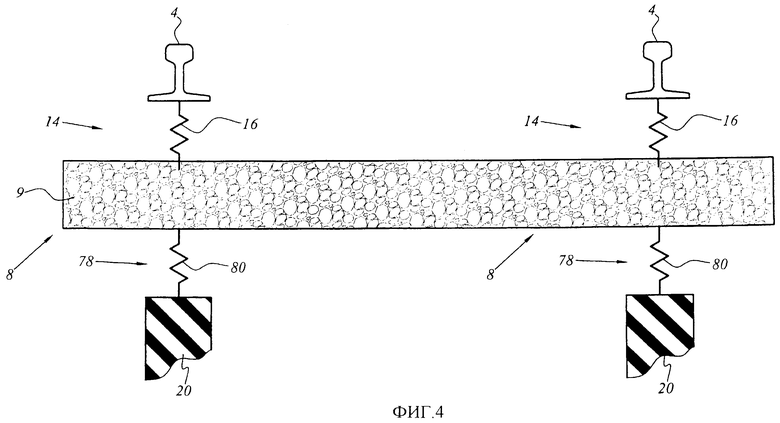

на фиг.4 - схема, моделирующая участок железнодорожного пути по фиг.1;

на фиг.5 - диаграмма акустических свойств шпалы согласно изобретению,

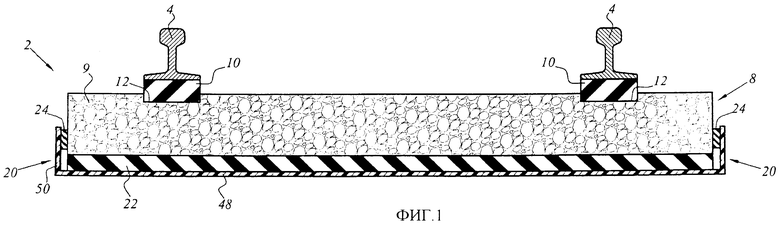

на фиг.6 - вид на участок железнодорожного пути, аналогичный фиг.1, согласно второму варианту осуществления изобретения.

Участок 2 железнодорожного пути согласно первому варианту осуществления изобретения схематично показан на фиг.1. Этот участок 2 содержит два продольных рельса 4, закрепленных на шпале 8. Шпала 8 содержит один жесткий бетонный блок 9 и два упругих опорных элемента 10, расположенных между каждым рельсом 4 и блоком 9.

Условно продольные рельсы 4 имеют эталонную продольную форму.

Упругие опорные элементы 10 выполнены в основном в виде параллелепипеда. В показанном на фиг.1 примере их ширина практически равна ширине подошвы рельса 4, а длина - ширине блока 9.

Упругие опорные элементы 10 расположены в соответствующей выемке 12 блока 9. Профиль каждой выемки 12 в поперечном разрезе является практически прямоугольным. Ширина и длина каждой выемки 12 в примере, иллюстрируемом фиг.1, практически равны ширине и длине упругого опорного элемента 10.

Упругие опорные элементы 10, например, приклеены к шпале 8.

Каждый рельс 4 соединен с блоком 9 средствами крепления (не показаны), предохраняющими рельс от его продольного смещения по отношению к блоку 9 и обеспечивающими жесткую связь рельса 4 с блоком 9 и каждым упругим опорным элементом 10.

Учитывая диапазон рассматриваемой частоты (до 250 Гц), любая динамическая жесткость считается постоянной величиной, составляющей практически 130% от статической жесткости.

Упругие опорные элементы 10 образуют первую ступень 14 упругости при вертикальной динамической жесткости к1, как это показано на фиг.4. При этом каждый рельс 4 изображен как бы подвешенным на первом конце пружины 16 с динамической жесткостью к1. Второй конец пружины 16 соединен с блоком 9.

Каждый упругий опорный элемент 10 обладает динамической жесткостью к1 от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм. Материалом для каждого упругого опорного элемента 10 служит, как правило, резина, полиуретан или любой другой упругий материал.

Шпала 8, изображенная на фиг.1 и более детально на фигурах 2 и 3, состоит из подкладки 20 для размещения на ней блока 9, упругой прокладки 22, расположенной практически в горизонтальной плоскости между блоком 9 и подкладкой 20, и четырех упругих сегментов 24, 26, расположенных в практически вертикальной плоскости между блоком 9 и подкладкой 20.

Блок 9 имеет, по существу, форму параллелепипеда и содержит преимущественно верхнюю поверхность 32, нижнюю практически плоскую поверхность 34 в качестве опоры, и четыре периферийные поверхности 36, 38, соединяющие между собой верхнюю поверхность 32 и нижнюю поверхность 34 посредством закругления 44 и скоса 46. Периферийные поверхности 36, 38 состоят из двух продольных периферийных поверхностей 36 и двух поперечных периферийных поверхностей 38.

Каждая из периферийных поверхностей 36, 38 содержит нижнюю практически плоскую часть 36А, 38А, верхнюю практически плоскую часть 36В, 38В и промежуточную практически плоскую часть 36С, 38С, соединяющую каждую нижнюю часть 36А, 38А с ее верхней частью 36В, 38В. Верхние продольные части 36В и верхние поперечные части 38В взаимно сходятся в направлении вверх. Нижние продольные части 36А и нижние поперечные части 38А взаимно сходятся в направлении вниз. Промежуточные продольные части 36С и промежуточные поперечные части 38С взаимно сходятся в направлении вниз, образуя с вертикальной плоскостью угол, превышающий угол, образуемый каждой нижней частью 36А, 38А.

Блок 9 выбирают с особо большой массой. При этом его масса составляет от 350 до 450 кг, предпочтительно от 400 до 450 кг. Увеличение массы блока 9 достигается традиционной добавкой металлических элементов в бетон.

Подкладка 20 образована оболочкой значительной жесткости. Эта подкладка 20 содержит, по существу, дно 48 и окаймляющий его сплошной периферийный борт 50.

Дно 48 представляет собой практически плоскую верхнюю поверхность 52 прямоугольной формы.

Периферийный борт 50 подкладки 20 состоит из четырех стенок 54, 56. Четыре стенки 54, 56 состоят из двух продольных стенок 54, соединенных соответственно с продольными поверхностями 36 блока 9, и двух поперечных стенок 56, соединенных соответственно с продольными поверхностями 38. Каждая стенка 54, 56 имеет соответствующую внутреннюю поверхность 62, 64. На каждой внутренней поверхности 62, 64 выполнено углубление 66, 68 в виде параллелепипеда для размещения в нем каждого из упругих сегментов 24, 26.

Углубления 66, 68 выполнены, по существу, параллельными, соответствующим нижним участкам 36А, 38А периферийных поверхностей 36, 38 блока 9. Каждое углубление 66, 68 имеет прямоугольный контур, определяемый периферийным сплошным заплечиком 66А, 68А. Также каждое углубление 66, 68 имеет практически такую же глубину и длину, что и нижняя часть 36А, 38А, с которой оно связано.

Каждая внутренняя поверхность 62, 64 содержит верхнюю плоскую часть 62А, 64А, величина наклона которой по отношению к вертикали, по существу, равна или превышает наклон соответствующих промежуточных частей 36С, 38С периферийных поверхностей 36, 38 блока 9. Верхние части 62А, 64А имеют практически такую же высоту, что и промежуточные, соответственно связанные части 36С, 38С блока 9.

Верхние части 62А, 64А внутренних поверхностей 62, 64 стенок 54, 56 соединены со сплошным верхним краем 70 борта 50. Верхний край 70 содержит, как показано в примере на фиг.2 и 3, два пальца для крепления сплошного герметичного уплотнения 72. Уплотнение 72 выполнено, например, из натуральной или синтетической резины. Оно обеспечивает герметичность между блоком 9 и подкладкой 20, не ограничивая при этом перемещения блока 9 по подкладке 20. Также возможно выполнение герметичного уплотнения 72 заливкой такого материала, как силикон или полиуретан, с получением непрерывного шнура.

Жесткость подкладки 20 усилена ребрами жесткости 74, выполненными выступающими снаружи на стенках 54, 56, и частично под дном 48. Они могут состоять, например, из того же материала, что подкладка 20. Ребра жесткости 74 могут иметь любую необходимую форму и располагаться по отношению к подкладке 20 любым известным из уровня техники способом, в частности, из ЕР-А-0919666. В примере на фиг.2, 3 ребра жесткости содержат выемки 76 для анкерного крепления подкладки 20 на арматуре. Во время укладки пути ребра жесткости 74 утапливают, по меньшей мере, частично в бетоне. Они обеспечивают, таким образом, жесткое соединение подкладки 20 с заполняющим бетоном.

В примере на фиг.2, 3 подкладка 20 представляет собой изделие, полученное литьем. Подкладку 20 получают соединением между собой нескольких частичных оболочек способом (не показан), известным из уровня техники (например, ЕР-А-0919666). Для шпалы 8 в виде моноблока в первом варианте осуществления изобретения могут быть применены, например, две концевые половинные оболочки и одна центральная оболочка, связывающая обе концевые половинные оболочки.

Подкладка 20 может быть выполнена, например, из термопластичного материала или же из пластбетона.

Упругая прокладка 22 имеет практически форму параллелепипеда и, по существу, плоские верхнюю и нижнюю поверхности, предназначенные для минимизации механических нагрузок на упругую прокладку 22 и предупреждения усталостных явлений. Ее длина и ширина равны, по существу, длине и ширине нижней поверхности 34 блока 9.

Толщина прокладки составляет от до 10 мм до 20 мм, предпочтительно от 16 мм до 20 мм. Таким образом упругая прокладка 22 не выходит за пределы диапазона упругости; это соответствует максимальной величине деформации, равной или менее 40%. Степень деформации - это изменение толщины упругой прокладки 22 от величины толщины в свободном состоянии до величины толщины в нагруженном состоянии.

Упругая прокладка 22 образует вторую ступень упругости 78 при вертикальной динамической жесткости к2, показанной на модели по фиг.4. При этом жесткий блок 9 смоделирован подвешенным на первых концах двух пружин 80 с динамической жесткостью к2. Вторые концы пружин 80 соединены с подкладкой 20.

Упругая прокладка 22 согласно изобретению обладает динамической жесткостью к2, которая меньше динамической жесткости традиционно применяемых устройств. При этом динамическая жесткость к2 составляет от 6 до 10 кН/мм, предпочтительно от 6 до 8 кН/мм.

Упругая прокладка 22 изготавливается, например, из ячеистого эластомера.

Согласно предпочтительному варианту выполнения упругая прокладка 22 имеет одинаковую по всей поверхности динамическую жесткость к2.

Согласно другому варианту выполнения упругая прокладка 22 имеет в центральной зоне блока 9 вертикальную динамическую жесткость к3, которая меньше или равна к2. Центральная зона блока 9 находится в его середине и поперечно простирается от середины блока 9 к его концам, занимая, по существу, половину поверхности блока 9. При этом, поскольку центральная зона менее нагружена, возможно применение здесь более упругого материала и, следовательно, менее дорогостоящего.

Упругая прокладка 22 может свободно располагаться на дне 48 подкладки 20, следовательно, ее можно легко удалить с подкладки 20.

Предпочтительно шпала 8 дополнительно содержит уплотняющую, по существу, несжимаемую прокладку 82, как показано на фиг.2, 3.

Уплотняющая прокладка 82 преимущественно имеет форму параллелепипеда. Ее длина и ширина практически равны длине и ширине верхней поверхности 52 дна 48 подкладки 20. Ее толщина меньше или равна 10 мм, предпочтительно составляет от 2 до 4 мм.

Уплотняющая прокладка 82 свободно располагается на дне 48 подкладки 20. Ее также легко удалить с подкладки 20, и она может накладываться на подкладку 20 для выравнивания железнодорожного пути.

Предпочтительно, чтобы упругая прокладка 22 располагалась свободно на уплотняющей прокладке 82.

Поверхность уплотняющей прокладки 82 имеет шероховатость, которая достаточна для исключения скольжения упругой прокладки 22 по подкладке 20. Шероховатость получают, например, нанесением полос с помощью алмазных конусов или остроконечным молотком.

Каждый упругий сегмент 24, 26 имеет наружную поверхность 24А, 26А, внутреннюю поверхность 24В, 26В и четыре периферийных поверхности.

Наружные 24А, 26А и внутренние 24В, 26В поверхности имеют приблизительно одинаковые размеры и практически прямоугольную форму.

Наружные 24А, 26А и внутренние 24А, 26В поверхности имеют длину и ширину, которые практически равны длине и ширине соответствующих углублений 66, 68 периферийного борта 50 подкладки 20.

Упругие сегменты 24, 26 располагаются в углублениях 66, 68. Они удерживаются в них, например, посредством трения между периферийными поверхностями упругих сегментов 24, 26 и периферийным буртиком 66А, 68А каждого углубления 66, 68. Таким образом упругие сегменты 24, 26 могут легко извлекаться.

Крепление каждого упругого сегмента 24, 26 может также обеспечиваться защелкиванием. Так, например, углубления 66, 68 содержат шпунты, а упругие сегменты 24, 26 - ответные пазы.

Упругие сегменты 24, 26 имеют толщину, которая превышает глубину углублений 66, 68, в результате чего они выступают над заплечиками 66А, 68А.

Внутренние поверхности 24В, 26В опираются на соответствующие нижние участки 36А, 38А периферийных поверхностей 36, 38 блока 9.

Как изображено на фиг.2, 3, внутренние поверхности 24В, 26В снабжены шпунтами для повышения их упругости.

Упругие сегменты 24, 26 обладают динамической жесткостью от 12 до 25 кН/мм. Они изготавливаются, например, из резины, полиуретана и любого другого упругого материала.

Продольные сегменты 24, соответствующие продольным периферийным поверхностям 36, подвержены воздействию более значительных усилий, чем поперечные сегменты 26, соответствующие поперечным периферийным поверхностям 38. Поэтому продольные сегменты 24 могут применяться предпочтительно с динамической жесткостью, превышающей динамическую жесткость поперечных сегментов 26. Таким образом продольные сегменты 24 обладают динамической жесткостью, например, от 20 до 25 кН/мм, в то время как поперечные сегменты 26 - динамической жесткостью от 15 до 18 кН/мм.

При нормальном режиме работы упругие сегменты 24, 26 удерживают блок 9 на расстоянии от внутренних поверхностей 62, 64 подкладки 20.

Таким образом упругие сегменты 24, 26 обеспечивают горизонтальное демпфирование блока 9. Это горизонтальное демпфирование происходит отдельно от вертикального демпфирования благодаря наличию упругих опорных элементов 10 и упругой подкладки 22.

Следует отметить, что количество упругих сегментов не является ограниченным. Шпала 8 может содержать, например, с каждой стороны блока 9 по два расположенных рядом поперечных сегмента 34.

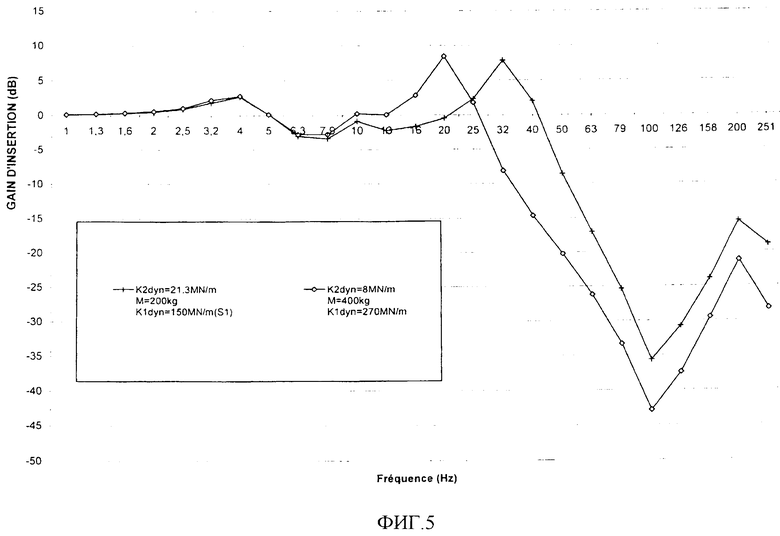

На фиг.5 приведены акустические параметры известной шпалы и шпалы согласно изобретению. На этой же фиг.5 показано вносимое усиление в зависимости от частоты. В данном случае вносимое усиление представляет собой соотношение в дБ между значением метрической величины (скорость, ускорение, сила и пр.), получаемой при использовании упругой прокладки, и значением той же величины без использования последней (см. стандарт NF ISO 14837-1: 2005). В данном примере рассматривается сила воздействия на подкладку 20. Снижение значения метрической величины выражается отрицательным знаком вносимого усиления.

Кроме того, критическая частота - это частота, с которой, как правило, начинается снижение вносимого усиления.

k1dyn - это динамическую жесткость упругих опорных элементов 10, k2dyn - динамическая жесткость упругой прокладки 22, М - масса блока 9.

Кривая, изображающая вносимое усиление в зависимости от частоты при k2dyn=21,3 МН/м, М=200 кг, k1dyn=150 МН/м, представляет собой эталонную кривую S1 параметров известного устройства. Вторая кривая характеризует параметры шпалы согласно изобретению, у которой k2dyn=8 МН/м, М=400 кг и k1dyn=270 МН/м.

В диапазоне от 0 до 10 Гц показатели гашения вибрации практически одинаковы. В диапазоне от 10 до 25 Гц вносимое усиление возрастает на несколько децибел по сравнению с кривой S1. В диапазоне от 25 до 250 Гц вносимое усиление меньше на несколько децибел по сравнению с кривой S1.

Кроме того, критическая частота меньше по сравнению с кривой S1 (20 Гц вместо 32 Гц).

Таким образом, в диапазоне от 25 до 250 Гц параметры шпалы согласно изобретению значительно лучше.

Согласно второму варианту осуществления изобретения, показанному на фиг.6, шпала 108 состоит их двух жестких блоков 109, связанных между собой распоркой 184. Поскольку состоящая из двух блоков шпала 108 имеет большое сходство со шпалой 8 в виде моноблока, то на фиг.6 указаны те же позиции, что и на фиг.1-4, но увеличенные на 100.

Длина подкладок 120 выбрана такой, чтобы в них могли размещаться блоки 109. Это относится и к поперечным сегментам 126 и упругим прокладкам 122. Фиг.2, 3, на которых показана шпала 8 в виде моноблока, дают отчетливое представление и о шпале 108.

Основное отличие между шпалой 8 в виде моноблока и шпалой 108 из двух блоков состоит в наличии распорки 184, проходящей через оба блока 109.

Снижение динамической жесткости к2 упругих прокладок 122 и/или увеличение массы блоков 109 создают существенный момент продольного изгиба.

Поэтому распорка 184 имеет соответствующую форму, обеспечивающую больший момент инерции. Например, имеется ввиду форма уголка или цилиндра. Распорка 184 имеет сечение, например, от 800 мм2 до 1500 мм2 и толщину от 6 мм до 10 мм. Она выполнена, например, из стали согласно стандарту EN 13230-3.

Масса каждого блока 109 составляет от 100 до 150 кг, предпочтительно от 130 до 150 кг.

Следует отметить, что шпала 8 в виде моноблока особенно легко переносит дополнительные механические нагрузки, обусловленные ее выполнением в соответствии с настоящим изобретением.

Очевидно, что снижение динамической жесткости к2 упругой прокладки 22, 122, обеспечиваемое благодаря шпале, согласно изобретению позволяет получить более высокие показатели гашения вибрации, в частности, при снижении критической частоты и вносимого усиления в диапазоне от 25 до 250 Гц.

Увеличение массы блока 9, 109 при данной динамической жесткости к2 упругой прокладки 22, 122 позволяет также снизить критическую частоту и, следовательно, улучшить параметры шпалы 8, 108 при низких частотах. Однако свыше определенной массы механические нагрузки, приходящиеся на шпалу 8, 108, становятся слишком значительными.

Повышение динамической жесткости к1 упругих опорных элементов 10, 110 снижает вносимое усиление в диапазоне 200-250 Гц и смещает резонансную частоту в сторону более высокой частоты, причем резонансная частота - это частота, при которой возрастает вносимое усиление.

Таким образом изобретение позволяет приблизиться к показателям уменьшения вибрации, достигаемым с помощью свободнолежащей плиты, критическая частота которой составляет от 14 Гц до 20 Гц, а вносимое усиление - 25 дБ приходится на частоту 63 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДРЕЛЬСОВАЯ ПРОКЛАДКА | 2017 |

|

RU2702479C1 |

| Железнодорожный путь переменной жесткости и способ его формирования | 2022 |

|

RU2795713C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| БЕТОННАЯ ШПАЛА-ДЕМПФЕР | 2012 |

|

RU2486305C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1992 |

|

RU2047677C1 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСОВ К ЖЕСТКОМУ ОСНОВАНИЮ С ПОМОЩЬЮ УПРУГОГО ЭЛЕМЕНТА, ИЗГОТОВЛЕННОГО ИЗ СТАЛЬНОЙ ПЛАСТИНЫ ИЛИ ПОЛОСОВОГО МАТЕРИАЛА | 2007 |

|

RU2383679C2 |

| ПРОКЛАДКА НАШПАЛЬНАЯ ДЛЯ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2012 |

|

RU2531992C2 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2012 |

|

RU2486306C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ УРОВНЯ ВИБРАЦИИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2002 |

|

RU2221911C2 |

| ПРОКЛАДКА-АМОРТИЗАТОР ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2010 |

|

RU2451123C2 |

Изобретение относится к шпалам для пути без применения балластного слоя или в туннеле/виадуке, где опорой для шпал служит подошва/плита. Шпала (8) содержит жесткий блок (9) с нижней поверхностью (34) и верхней поверхностью (32) для размещения на ней, по меньшей мере, одного продольного рельса (4). На подкладке (20) размещен жесткий блок (9) в виде жесткой оболочки с дном (48) и периферийным бортом (50), окаймляющим дно (48). Упругая прокладка (22) размещена между нижней поверхностью жесткого блока (9) и дном (48) подкладки (20). Упругая прокладка (22) обладает динамической жесткостью от 6 до 10 кН/мм, предпочтительно от 6 до 8 кН/мм. На верхней поверхности (32) блока (9) размещен упругий опорный элемент, на который уложен рельс (4). Динамическая жесткость опорного элемента (10) составляет от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм. Решение направлено на повышение способности шпалы к гашению вибрации, в частности, в диапазоне частот до 250 Гц, которые считаются способными оказывать вредное воздействие на расположенные вблизи сооружения, ограничивая при этом усталость и нагрузки на систему железнодорожного пути. 6 н. и 14 з.п. ф-лы, 6 ил.

1. Железнодорожная шпала (8, 108), содержащая:

жесткий блок (9, 109) с нижней поверхностью (34) и верхней поверхностью (32) для размещения на ней, по меньшей мере, одного продольного рельса (4, 104),

подкладку (20, 120) для размещения на ней жесткого блока (9, 109), выполненную в виде жесткой оболочки с дном (48, 148) и периферийным бортом (50, 150), окаймляющим дно (48, 148),

упругую прокладку (22, 122) между нижней поверхностью (34) жесткого блока (9, 109) и дном (48, 148) подкладки (20, 120),

отличающаяся тем, что содержит на верхней поверхности (32) блока (9, 109) упругий опорный элемент для опоры для уложенного на него рельса (4, 104), при этом динамическая жесткость этого опорного элемента (10, 110) составляет от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм, а динамическая жесткость упругой прокладки (22, 122) составляет от 6 до 10 кН/мм, предпочтительно от 6 до 8 кН/мм.

2. Шпала (8, 108) по п.1, отличающаяся тем, что упругая прокладка (22, 122) имеет практически плоские верхнюю и нижнюю поверхности.

3. Шпала (8, 108) по п.1, отличающаяся тем, что жесткий блок (9, 109) содержит четыре периферийных поверхности (36, 38), соединяющих между собой верхнюю (32) и нижнюю (34) поверхности, при этом шпала (8, 108) содержит упругие сегменты (24, 26, 124, 126), расположенные между каждой периферийной поверхностью (36, 38) блока (9, 109) и периферийным бортом (50, 150) подкладки (20, 120).

4. Шпала (8, 108) по п.2, отличающаяся тем, что жесткий блок (9, 109) содержит четыре периферийных поверхности (36, 38), соединяющих между собой верхнюю (32) и нижнюю (34) поверхности, при этом шпала (8, 108) содержит упругие сегменты (24, 26, 124, 126), расположенные между каждой периферийной поверхностью (36, 38) блока (9, 109) и периферийным бортом (50, 150) подкладки (20, 120).

5. Шпала (8, 108) по п.3, отличающаяся тем, что упругие сегменты (24, 26, 124, 126) представляет собой, по меньшей мере, два продольных упругих сегмента (24, 124) с динамической жесткостью от 20 до 25 кН/мм и, по меньшей мере, два поперечных упругих сегмента (26, 126) с динамической жесткостью от 15 до 18 кН/мм.

6. Шпала (8, 108) по п.4, отличающаяся тем, что упругие сегменты (24, 26, 124, 126) представляет собой, по меньшей мере, два продольных упругих сегмента (24, 124) с динамической жесткостью от 20 до 25 кН/мм и, по меньшей мере, два поперечных упругих сегмента (26, 126) с динамической жесткостью от 15 до 18 кН/мм.

7. Шпала (8, 108) по п.2, отличающаяся тем, что она содержит на верхней поверхности (32) блока (9, 109) упругий опорный элемент (10, 110) с динамической жесткостью от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм, причем упругий опорный элемент (10, 110) служит опорой для уложенного на него рельса (4, 104).

8. Шпала (8, 108) по п.3, отличающаяся тем, что она содержит на верхней поверхности (32) блока (9, 109) упругий опорный элемент (10, 110) с динамической жесткостью от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм, причем упругий опорный элемент (10, 110) служит опорой для уложенного на него рельса (4, 104).

9. Шпала (8, 108) по п.4, отличающаяся тем, что она содержит на верхней поверхности (32) блока (9, 109) упругий опорный элемент (10, 110) с динамической жесткостью от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм, причем упругий опорный элемент (10, 110) служит опорой для уложенного на него рельса (4, 104).

10. Шпала (8, 108) по п.5, отличающаяся тем, что она содержит на верхней поверхности (32) блока (9, 109) упругий опорный элемент (10, 110) с динамической жесткостью от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм, причем упругий опорный элемент (10, 110) служит опорой для уложенного на него рельса (4, 104).

11. Шпала (8, 108) по п.6, отличающаяся тем, что она содержит на верхней поверхности (32) блока (9, 109) упругий опорный элемент (10, 110) с динамической жесткостью от 120 до 300 кН/мм, предпочтительно от 200 до 300 кН/мм, причем упругий опорный элемент (10, 110) служит опорой для уложенного на него рельса (4, 104).

12. Шпала (8) по любому из предыдущих пунктов, отличающаяся тем, что содержит только один блок (9) и только одну подкладку (20).

13. Шпала (8) по п.12, отличающаяся тем, что масса блока (9) составляет 350-450 кг, предпочтительно 400-450 кг.

14. Шпала (108) по любому из пп.1-11, отличающаяся тем, что содержит два блока (109), две подкладки (120), соответственно связанные между собой, и поперечную распорку (184), соединяющую оба блока (109).

15. Шпала (108) по п.14, отличающаяся тем, что масса каждого блока (109) составляет 100-150 кг, предпочтительно 130-150 кг.

16. Участок железнодорожного пути (2, 102), отличающийся тем, что содержит шпалу (8, 108) по любому из пп.1-11 и, по меньшей мере, один рельс (4, 104), уложенный на эту шпалу (8, 108).

17. Участок железнодорожного пути (2, 102), отличающийся тем, что содержит шпалу (8, 108) по п.12 и, по меньшей мере, один рельс (4, 104), уложенный на эту шпалу (8, 108).

18. Участок железнодорожного пути (2, 102), отличающийся тем, что содержит шпалу (8, 108) по п.13 и, по меньшей мере, один рельс (4, 104), уложенный на эту шпалу (8, 108).

19. Участок железнодорожного пути (2, 102), отличающийся тем, что содержит шпалу (8, 108) по п.14 и, по меньшей мере, один рельс (4, 104), уложенный на эту шпалу (8, 108).

20. Участок железнодорожного пути (2, 102), отличающийся тем, что содержит шпалу (8, 108) по п.15 и, по меньшей мере, один рельс (4, 104), уложенный на эту шпалу (8, 108).

| Шлакообразующая смесь | 1975 |

|

SU533645A1 |

| ЕР 0856086 А1, 05.08.1998 | |||

| Способ смещения кожи при пластике | 1979 |

|

SU919666A1 |

| Европейские нормы на железобетонные шпалы и рельсовые скрепления | |||

| - Железные дороги мира, 1999, №9. | |||

Авторы

Даты

2013-07-10—Публикация

2007-09-20—Подача