Изобретение относится к способу укладки балластного железнодорожного полотна в подрельсовое основание

Повышенная скорость перемещения поездов привела к необходимости применения подрельсового основания, которое способно поглощать возрастающую нагрузку лучше, чем балластированное железнодорожное полотно. Патентный документ WO 00/61866 описывает способ обновления железнодорожных путей в случае, когда существующую верхнюю структуру железнодорожного пути, которая связана с железнодорожным полотном, демонтируют, и это железнодорожное полотно укладывают на нижнюю структуру железнодорожного пути. После необязательного укладывания нижней структуры железнодорожного пути для новой железной дороги, укладывают, по крайней мере, один опорный слой для создания устойчивых рельсов и впоследствии существующий железнодорожный путь отводят. Получают устойчивые железнодорожные пути - более точно, железнодорожные пути, которые закреплены на бетонном опорном слое или на асфальтовом опорном слое, или железнодорожные пути со шпалами, которые залиты слоем бетона - путем формирования нового железнодорожного пути, его регулирования и закрепления.

Увеличивающаяся интенсивность движения на железных дорогах вызвала необходимость появления коротких как никогда прерываний такого движения в целях обслуживания железнодорожного полотна и его обновления. Вышеуказанный способ не подходит для укладки коротких секций железнодорожных путей при малом времени прерывания движения на железных дорогах.

На основании указанного предшествующего уровня техники целью настоящего изобретения является способ укладки балластированного железнодорожного полотна в подрельсовое основание, который применяем на коротких секциях железнодорожных путей, и таким образом, в относительно короткие промежутки времени так, чтобы данные железнодорожные пути функционировали в интервалах между указанными промежутками времени.

Основываясь на предшествующем уровне техники, целью настоящего изобретения является предложить способ превращения колеи на основании из балласта в колею на основании из плит, применимый к коротким секциям путей и поэтому применимым к относительно коротким промежуткам времени, в течение которых можно было бы работать с этими путями.

Согласно настоящему изобретению данная цель достигается

посредством признаков, содержащихся в пункте 1 формулы изобретения.

В частности, решение согласно данному изобретению обеспечивает преимущество в том, что удаление балласта в секции, которая проходит через множество шпал, дает возможность получения подрельсового основания без необходимости изменения положения рельсов. После размещения опор, железнодорожное полотно вновь незамедлительно функционирует таким образом, что нет необходимости в том, чтобы соответствующая секция была закрыта до тех пор, пока все операции способа не завершены. Поскольку опоры являются регулируемыми, то не требуется дополнительных регулирующих средств для точной вертикальной регулировки рельсов.

Конкретные варианты способа согласно настоящему изобретению показаны в зависимых пунктах формулы данного изобретения.

Другим объектом изобретения является шпальный блок для осуществления способа согласно данному изобретению.

Дополнительным объектом настоящего изобретения является опора для осуществления способа согласно настоящему изобретению.

Примеры вариантов способа согласно настоящему изобретению и варианты выполнения шпального блока и опоры будут описаны более подробно далее путем приведения примеров со ссылками на прилагаемые чертежи. На чертежах показано:

На рис. 1 показан вид в перспективе первоначального положения балластированного железнодорожного полотна, уложенного в сплошной бетон.

На рис. 2-5 показаны различные операции способа.

На рис. 6 показано поперечное сечение конструкции, показанной на рис. 5.

На рис. 7 показана дополнительная операция способа.

На рис. 8 показан балластированное железнодорожное полотно с секцией, уложенной в подрельсовое основание.

На рис. 9 показан предварительно изготовленный рельсовый блок.

На рис. 10 показан вид сбоку опоры с прикрепленным к ней рельсом.

На рис. 11 показана опора, проиллюстрированная на рис. 10, в перспективе без рельса и рельсового крепления.

На рис. 1 показаны начальные условия настоящего способа, т.е. показано балластированное железнодорожное полотно внутри сплошного бетона 1, который содержит шпалы 3, например, деревянные шпалы, лежащие на поверхности балласта 2, причем рельсы 5 прикреплены к шпалам посредством креплений 4. Расстояние между шпалами составляет, например, 60 сантиметров.

На рис. 2 показаны условия, в которых в секции 6 железнодорожного полотна часть балласта 2 удаляют так, что нижняя поверхность шпал 3 в секции 5 железнодорожного полотна больше не лежит на балласте 2, но шпалы 3 подвешены к рельсам 5. Длина секции 6 железнодорожного полотна выбрана таким образом, что оседание рельсов в данной секции по существу отсутствует. В проиллюстрированных условиях из десяти шпал 3, первоначально расположенных на секции 6 железнодорожного полотна, четыре шпалы были сначала сжаты вместе на одном конце секции 6 железнодорожного полотна после предварительного разъединения крепления 4, достаточного для того, чтобы дать возможность передвигать шпалы 3 вдоль рельсов 5, пока шпалы подвешены к рельсам. Сжатие таким образом шпал вместе дает возможность для поворота оставшихся шести шпал 3, расположенных на секции 6 железнодорожного полотна, на 90° одна за другой и дает возможность вынуть шпалы между рельсами 5 без изменения с этой целью положения рельсов 5. Также альтернативно возможно демонтировать данные шпалы, которые необходимо переместить, и возможно перемещать их по частям.

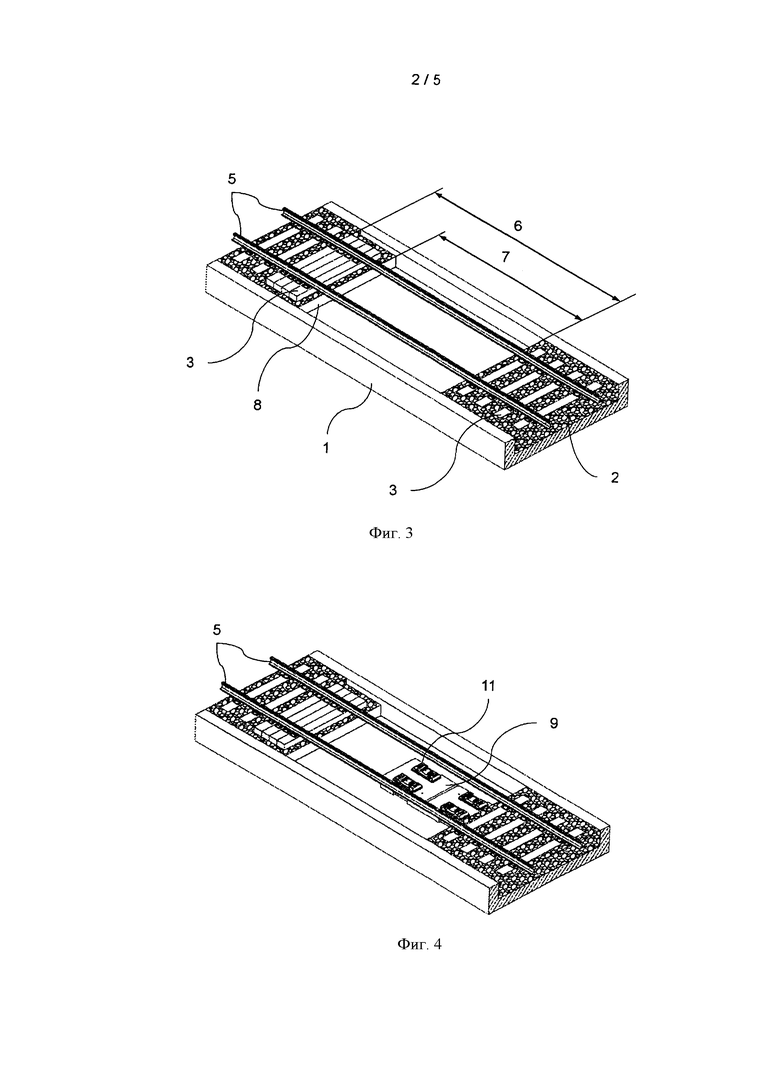

На рис. 3 показаны условия, в которых внутри секции 6 железнодорожного полотна рабочую секцию 7, расположенную от шпал 3, которые все еще находятся на поверхности балласта 2 по правой стороне чертежа, до шпал, сдвинутых вместе, показанных в левой стороне чертежа, полностью опустошают от балласта вплоть до дна сплошного бетона 1 и очищают эту секцию. Удаление балласта достигается посредством механического или пневматического средства, такого как всасывающее устройство. По существу, также является возможным полностью удалить балласт за одну операцию, а описанная пошаговая процедура дает преимущество в том, что оставшийся балласт находится в гораздо большей доступности после сжатия шпал 3 вместе, соответственно удаляя их. На обоих концах рабочей секции 7 вставлен временный настил для того, чтобы сохранить оставшийся балласт 2. На данной фигуре показан только настил 8.

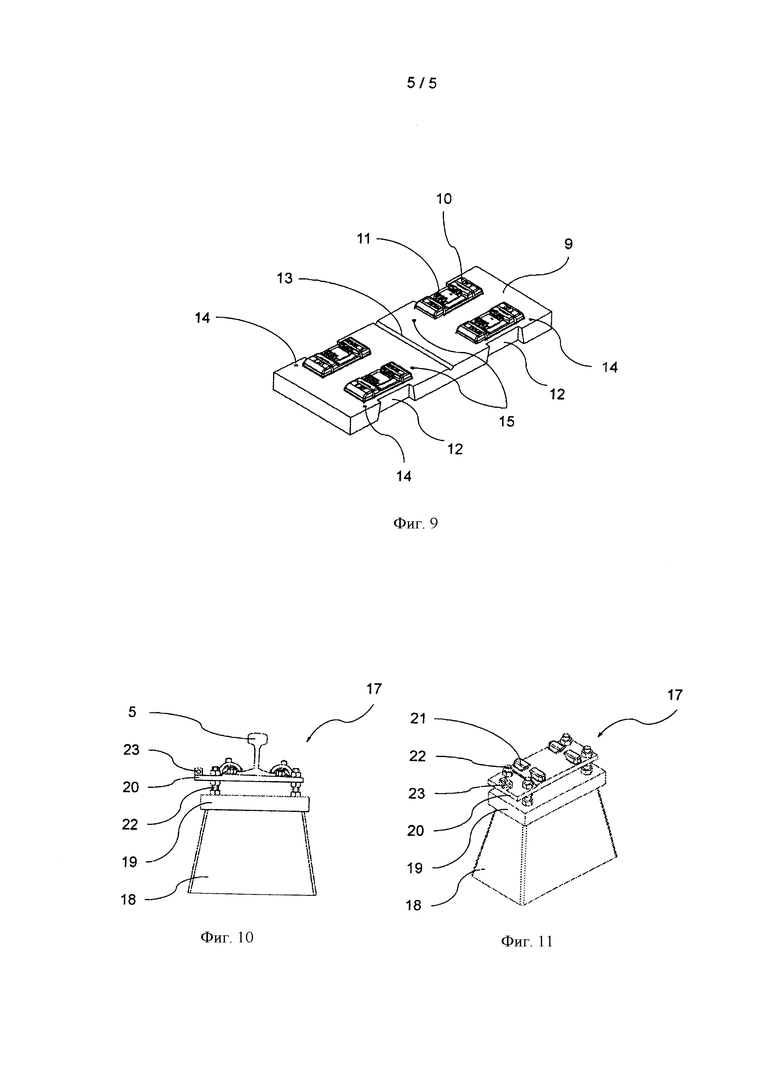

На рис. 4 показаны условия, в которых заранее изготовленный блок, содержащий бетонную панель 9, снабженную в настоящем примере четырьмя креплениями для рельсов 5, смонтированных на шпальных тюльках 10, уложен на подрельсовое пространство между рельсами 5. Однако, этот способ согласно настоящему изобретению не ограничивается проиллюстрированными шпальными блоками, а может альтернативно быть осуществлен с применением одноблочных шпал или со шпалами, имеющими два крепления, по одному для каждого рельса. Поскольку между рельсами 5 установлена более короткая сторона бетонной панели 9, то бетонная панель 9 также может быть уложена без разнесения рельсов 5 в стороны. В связи с чем сделана отсылка на рис. 9, где показан шпальный блок, состоящий из бетонной панели 9, содержащей четыре крепления 11 для рельсов 5, смонтированных на шпальных тюльках 10 в перспективе в увеличенном масштабе по сравнению с рис. 4. На рис. 4 шпальные тюльки 10 вставлены в бетонную панель 9 с вставочными резиновыми башмачками, которые не показаны на данной фигуре. Резиновые башмачки могут, например, иметь конструкцию, показанную в патенте СН695698, причем между каждым резиновым башмачком и нижней поверхностью шпальной тюльки 10 может быть закреплена соответствующая эластичная вкладка. Длинные боковые края бетонной панели 9 снабжены углублениями 12, функция которых будет описана ниже в соответствии с рис. 5. В центре бетонной панели 9 виден водоотводной канал 13, который монтируется параллельно по отношению к рельсам. Четыре нарезные муфты 14, влитые в бетонную панель 9, предназначены для временного завинчивания в непредставленные на фигуре шпиндели с резьбовым концом, которые поддерживаются на подрельсовом пространстве для того, чтобы таким образом поднять и точно расположить бетонную панель 9 вертикально и сохранить эту бетонную панель в вертикальном положении до тех пор, пока заполняющий бетон 24, описанный ниже, не достигнет описанной ранее прочности.

Позиция 15 указывает на подъемную втулку, которая может быть выполнена в виде нарезной муфты и служить для присоединения подъемного средства, такого как рымболт.

На рис. 5 и 6 показана бетонная панель 9, повернутая на 90° по отношению к положению бетонной панели на рис. 4, поднятая и прикрепленная к рельсам 5 посредством креплений 11. В связи с этим бетонная панель первоначально расположена на расстоянии над подрельсовой поверхностью на рельсах 5. До того, как другую бетонную панель 9 вставляют описанным выше образом, две опоры 17 располагают на подрельсовом пространстве так, чтобы лежащие бетонные панели, прикрепленные к рельсам 5, совпадали в углублениях 12 без контакта с бетонной панелью 9.

Углубления 12 позволяют расположить соседние бетонные панели очень близко друг к другу. На рис. 10 и 11 посредством позиции 17 показана опора как одно целое. Коническая бетонная основа 18 образует основание, на котором расположена первая пластина 19, нижняя сторона которой имеет углубление, которому соответствует верхняя сторона бетонной основы так, чтобы пластина 19 была точно расположена на бетонной основе 18 и не могла соскользнуть в боковую сторону. Несущая пластина 20 поддерживается на первой пластине 19 посредством шпинделей 22. Путем поворота шпинделей 22 расстояние между пластинами 19 и 20 регулируется. На верхней несущей пластине 20 установлены ушки 21, которые служат для вхождения в них болтов с крючкообразной головкой, посредством которых предварительные рельсовые крепления закрепляются на рельсах 5. Вилка 23, установленная на несущей пластине 20, служит для закрепления бокового регулирующего шпинделя 16, как показано на рис. 5-7.

На рис. 6 показано поперечное сечение конструкции, проиллюстрированный на фигуре 5. На фигуре показаны опоры 17, проходящие в боковые углубления 12 двух бетонных панелей 9, примыкающих в направлении железнодорожного полотна. В этом случае, если это железнодорожное полотно должно быть временно функционирующим для железнодорожного транспорта, то с целью поглощения нагрузки в свободное пространство между бетонной панелью и настилом 8 могут быть встроены дополнительные опоры 17.

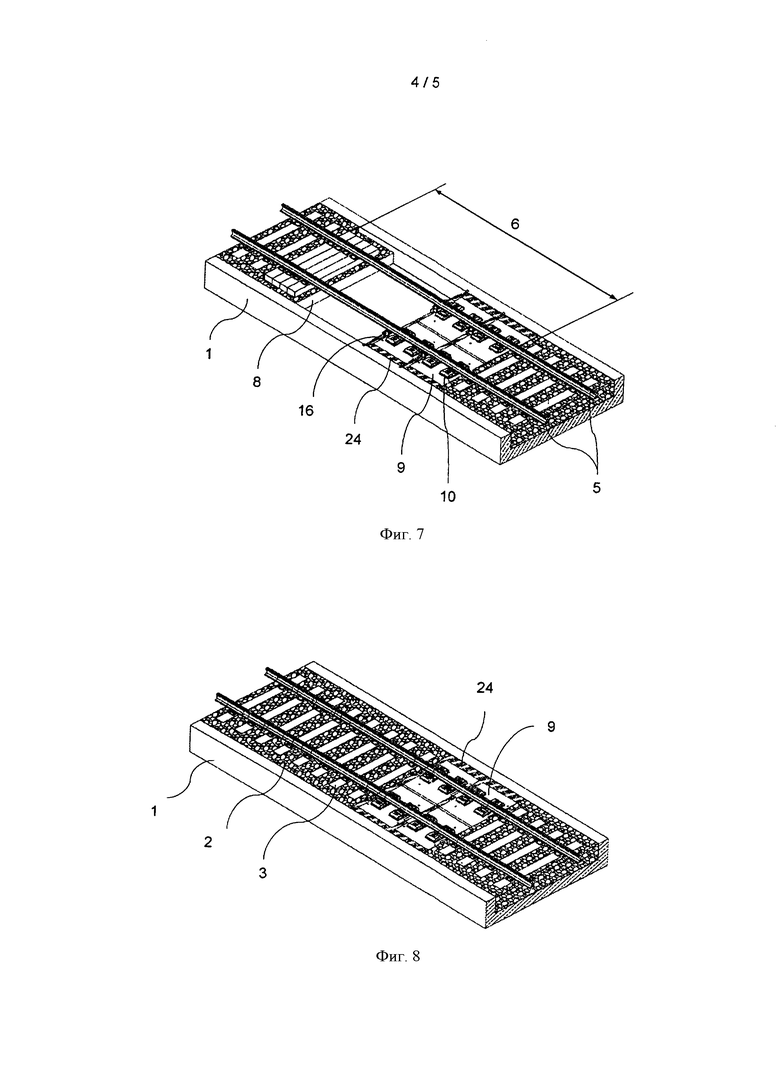

На рис. 7 показана ситуация после залития двух бетонных панелей 9 заполняющим бетоном 24, который является настолько безусадочным, насколько возможно, например, бетон компании "Concretum", или какой-либо эквивалентный продукт. До залития бетоном по обеим сторонам бетонных панелей 9 вставляют опалубочные плиты, как видно в направлении рельсов. До того, как заполняющий бетон окончательно затвердеет, шпиндели с резьбовым концом, поддерживающие бетонные панели 9 в вертикальном положении, отвинчивают от нарезных муфт 14. Затем или после полного затвердевания заполняющего бетона 24, блоки, содержащие верхние пластины 20 и нижние пластины 19, удаляют сначала путем приближения верхних пластин 20 к нижним пластинам 19 посредством поворота шпинделей 22, и затем путем удаления данных блоков из бетонных основ 18, которые остаются на железнодорожном полотне. В результате, рельсы, поддерживаемые на креплениях 11 и шпальных тюльках 10, могут свободно двигаться по отношению к бетонной панели 9, когда по рельсам проезжает поезд. Естественно, регулирующие шпиндели 16 также удаляются.

На рис. 8 шпалы 3, которые первоначально сдвигали вместе, вновь размещают согласно первоначальному расстоянию между этими шпалами и укладывают под ними балласт 2. Это означает, что в таких условиях рельсы 5 более не поддерживаются теми или иными временными опорами 17, которые показаны на рис. 10, что было бы недостатком в части того, что железнодорожное полотно не было бы способно поглощать нагрузку и вибрации, передаваемые к подрельсовому пространству через опоры 17. Далее, в условиях, показанных на рис. 8, железнодорожная секция функционирует без ограничений. Укладка различных железнодорожных секций вновь начинается с операции способа, описанной выше со ссылкой на рис. 2. Также возможно продолжить работу на обоих концах уже уложенной железнодорожной секции одновременно.

В настоящем документе описаны возможные варианты изобретения, причем настоящее изобретение не ограничивается проиллюстрированными частными примерами и фигурами, а возможны различные другие комбинации признаков описанных и проиллюстрированных вариантов.

Список позиций

1 - сплошной бетон

2 - балласт

3 - шпала

4 - крепление

5 - рельс

6 - секция железнодорожного полотна

7 - рабочая секция

8 - настил

9 - бетонная панель

10 - шпальная тюлька

11 - крепление

12 - углубление

13 - водоотводной канал

14 - нарезная муфта

15 - подъемная втулка

16 - регулирующий шпиндель

17 - опора

18 - бетонная основа

19 - пластина

20 - пластина

21 - ушко

22 - шпиндель

23 - вилка

24 - заполняющий бетон

| название | год | авторы | номер документа |

|---|---|---|---|

| Продольная шпальная решетка рельсового полотна | 2019 |

|

RU2722522C1 |

| РЕЛЬСОВОЕ ЗВЕНО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ) | 2007 |

|

RU2381317C2 |

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352706C1 |

| СПОСОБ УКЛАДКИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352705C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 2007 |

|

RU2373317C2 |

| РЕЛЬСОВЫЙ ПУТЬ | 1998 |

|

RU2149936C1 |

| ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1993 |

|

RU2066721C1 |

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ МЕТРОПОЛИТЕНА БИКБАУ | 2013 |

|

RU2535806C2 |

| ЖЕЛЕЗОБЕТОННАЯ ШПАЛА | 2005 |

|

RU2293810C1 |

Группа изобретений относится к строительству железнодорожных путей, в частности к способу превращения железнодорожного полотна на основании из балласта, в полотно на основании из плит, шпальному блоку и опоре для осуществления способа превращения. Способ превращения заключается в удалении балласта из секции, которая проходит через множество шпал, удалении ряда шпал после демонтажа рельсового крепления, в установке шпальных тюлек, в установке временных вертикально регулируемых опор, в области, проходящей через ряд шпальных тюлек, заливке бетона от поверхности подрельсового основания вплоть до части высоты шпальных тюлек. После того, как заполняющий бетон частично затвердевает, по крайней мере часть каждой опоры, расположенной между двумя соответствующими шпальными тюльками в направлении рельсов, удаляют. Шпальный блок для осуществления способа состоит из бетонной панели и шпальных тюлек, вставленных в бетонную панель, которые снабжены креплениями для рельсов. Опора для осуществления способа состоит из опорного корпуса и несущей пластины для рельса. При этом предусмотрены регулирующие средства для регулирования расстояния между опорным корпусом и несущей пластиной. Достигается преобразование железнодорожного полотна. 3 н. и 12 з.п. ф-лы, 11 ил.

1. Способ превращения железнодорожного полотна на основании из балласта, состоящего из балластного слоя (2), установленного на твердом подрельсовом пространстве и из шпал (3), лежащих на балласте, к которым прикреплены рельсы (5) посредством креплений (4), в полотно на основании из плит, отличающийся следующими операциями способа:

- балласт (2) удаляют в секции (6), которая проходит через множество шпал (3),

- в секции (6) первый ряд шпал (3) удаляют после демонтажа рельсового крепления (4),

- в секции (6) вставляют шпальные тюльки (10), вертикально расположенные и прикрепленные к рельсам (5),

- в секции (6) вставляют временные вертикально регулируемые опоры (17), на которые опираются рельсы и которые поддерживаются на подрельсовом пространстве,

- в области, проходящей через ряд шпальных тюлек (10), как видно в направлении рельсов, заливают бетон (24) от поверхности подрельсового основания вплоть до по крайней мере части высоты шпальных тюлек (10),

- после того, как заполняющий бетон (24), по крайней мере, частично затвердевает по крайней мере часть (19, 20) каждой опоры (17), расположенной между двумя соответствующими шпальными тюльками (10) в направлении рельсов, удаляют.

2. Способ по п. 1, отличающийся тем, что до удаления первого ряда шпал (3) второй ряд шпал (3) сдвигают вместе на одном конце секции (6) после отвинчивания рельсовых креплений (4).

3. Способ по п. 2, отличающийся тем, что балласт (2) первоначально удаляют до уровня, расположенного ниже контактной поверхности шпал (3), и после того, как второй ряд шпал (3) сдвинут вместе, оставшийся балласт (2) удаляют вниз до уровня подрельсового основания в область (7), свободную от шпал.

4. Способ по п. 2, отличающийся тем, что первый ряд шпал (3), который необходимо удалить, поворачивают в продольном направлении шпал (5) и вынимают шпалы между рельсами (5).

5. Способ по любому из пп. 3, 4, отличающийся тем, что по крайней мере на одном конце секции (7), которая свободна от шпал, устанавливают временный настил (8) для удержания балласта (2) с внешней стороны секции (7) без шпал.

6. Способ по любому из пп. 1-5, отличающийся тем, что по крайней мере две шпальных тюльки (10) располагают в соответствующей бетонной панели (9) и вставляют вместе с этой бетонной панелью (9).

7. Способ по п. 6, отличающийся тем, что бетонные панели (9) вставляют путем опускания их между рельсами (5) при продольном направлении рельсов (5) и путем поворота бетонных панелей в круговом направлении под рельсами (5).

8. Способ по любому из пп.1-7, отличающийся тем, что до заполнения заполняющим бетоном (24) пространство, которое необходимо заполнить, отделяют опалубочными плитами.

9. Способ по любому из пп.1-7, отличающийся тем, что после того, как заполняющий бетон (24) затвердевает, шпалы (3), которые первоначально сдвигают вместе, снова разводят в стороны и располагают балласт (2) под этими шпалами.

10. Шпальный блок для осуществления способа по любому из пп.1-9, состоящий из бетонной панели (9) и по крайней мере двух шпальных тюлек (10), вставленных в бетонную панель, которые снабжены креплениями (11) для рельсов (5).

11. Шпальный блок по п. 10, отличающийся тем, что нарезные муфты (14) для подъема шпинделей заключены в бетонной панели (9).

12. Шпальный блок по любому из пп. 10, 11, отличающийся тем, что по крайней мере одна боковая поверхность блока снабжена углублением (12) в области крепления (11).

13. Шпальный блок по любому из пп. 10-12, отличающийся тем, что каждая шпальная тюлька (10) вставлена в бетонную панель (9) с вставочным резиновым башмачком, который частично окружает шпальную тюльку.

14. Опора (17) для осуществления способа по любому из пп. 1-9, состоящая из опорного корпуса (18) и несущей пластины (20) для рельса (5), отличающаяся тем, что предусмотрены регулирующие средства (22) для регулирования расстояния между опорным корпусом (18) и несущей пластиной (20).

15. Опора (17) по п. 14, отличающаяся тем, что на несущей пластине (20) установлены крепления (21) для крепления рельсов (5) и, предпочтительно, установлено удерживающее средство (23) для боковых креплений (16).

| РЕГУЛЯТОР ПОДАЧИ ИНСТРУМЕНТА К СТАНКУ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ЭЛЕКТРОИСКРОВЫМ ИЛИ АНОДНОМЕХАНИЧЕСКИМ СПОСОБОМ | 1949 |

|

SU85489A1 |

| БЕТОННОЕ ДОРОЖНОЕ ПОЛОТНО ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2005 |

|

RU2353724C1 |

| US 6336265 B1, 08.01.2002. | |||

Авторы

Даты

2018-01-18—Публикация

2013-12-06—Подача