Изобретение относится к области металлургии, в частности к аморфным магнитомягким сплавам на основе системы Fe-Ni, полученным в виде ленты в процессе закалки расплава на вращающийся медный диск, и может быть использовано в электротехнических устройствах, например, в магнитопроводах и высокочастотных трансформаторах.

Магнитомягкие аморфные материалы на основе железа и никеля обладают низкими значениями коэрцитивной силы, высокой намагниченностью насыщения, высокой магнитной проницаемостью, а это в свою очередь делает их энергоэффективными материалами для сердечников трансформаторов, дросселей, катушек индуктивности и др..

Известен нанокристаллический магнитомягкий материал с химической формулой FeaSibBcPdCeNif, где а 75-86, b 2-4, с 8-14, d 1-3, е 0.5-1, f 0-20 [CN 109930080 В, опублик. 2019.04.09 г.]. У данного состава намагниченность насыщения составляет от 1.72-1.87 Тл, коэрцитивная сила - от 7.9 до 13.5 А/м, а магнитная проницаемость при частоте 1 кГц варьируется в диапазоне от 8000 до 10000. Заданные свойства получаются за счет применения термической обработки к аморфным материалам заданного состава при температурах 470-550°С с выдержкой 2-60 с, при которой в структуре появляются кристаллические составляющие размером 16-21 нм.

Недостатком данного изобретения является достаточно низкий комплекс высокочастотных магнитных свойств по сравнению с предлагаемым магнитомягким материалом из-за малого содержания никеля Ni в составе - менее 20% ат..

Известны магнитомягкие аморфные сплавы системы FeaNibBcSidPeNbf, [CN 102867608 А, опублик. 2012.08.29 г.], в пределах а от 10 до 75, b от 5 до 70, с от 4 до 24, d от 0.1 до 15, е от 1 до 14, f от 0.01 до 6, представленные в виде стержней (объемные аморфные материалы) и обладающие отличными магнитными и механическими характеристиками. Термическую обработку объемных материалов проводили при температурах (Tg-150), (Tg+10), Tg с выдержкой 1-120 мин для улучшения комплекса магнитных свойств. Наиболее благоприятным набором свойств обладают сплавы с равным содержанием железа и никеля в составе.

Недостатком данного изобретения является использование достаточно дорого элемента ниобия Nb, а также низкие значения магнитной проницаемости около 20000 при частоте 1 кГц.

Известен аморфный материал FeaBbSicPxCyCuz [RU 2509821 С2, опублик. 20.03.2014 г.], где в ат.% а от 79 до 86, b от 5 до 13, х от 0 до 8, у от 0 до 5, z от 0.4 до 1.4 и z/x от 0.08 до 0.8, обладающий высокой магнитной индукцией свыше 1.65 Тл. Заданные свойства получают за счет получения нанокристаллической структуры материала в результате применения термической обработки при том условии, что скорость повышения температуры составляет 100°С или более в минуту, и том условии, что температура процесса не ниже, чем температура начала кристаллизации сплава.

Недостатком изобретения является низкая магнитная проницаемость не более 30000 и высокая коэрцитивная сила по сравнению с предлагаемым изобретением.

Технической задачей данного изобретения является разработка перспективного магнитомягкого аморфного материала с улучшенным комплексом свойств, обладающий высокой намагниченностью насыщения более 0.74 Тл, магнитной проницаемостью более 42000 при частоте 1 кГц и низкой коэрцитивной силой менее 1.13 А/м.

Технический результат предложенного изобретения заключается в повышении намагниченности насыщения более 0.74 Тл и магнитной проницаемости более 42000 при частоте 1 кГц, а также в понижении коэрцитивной силы менее 1.13 А/м.

Указанный технический результат достигается следующим образом.

Магнитомягкий аморфный материал на основе системы Fe-Ni в виде ленты содержит фосфор, бор, кремний и углерод при следующем соотношении компонентов, ат.%:

Для достижения заявленных свойств к магнитомягкому аморфному материалу применяется термическая обработка, которая осуществляется в вакууме под давлением 10-3 Па при температурах на 20 С ниже температуры расстеклования магнитомягкого аморфного материала с выдержкой в интервале температур от 20 до 40 минут.

Изобретение поясняется чертежом, где представлены: на фиг. 1 - рентгенограммы аморфных материалов после литья, на фиг. 2 - рентгенограммы аморфных материалов после 20 мин термообработки, на фиг. 3 - зависимость магнитной проницаемости аморфных материалов после 20 мин термообработки от частоты в диапазоне 1 кГц-1 МГц, на фиг. 4 - петли гистерезиса аморфных материалов после 20 мин термообработки.

На фиг. 1-4 показаны: кривая 1, 4, 7, 10 иллюстрирующая состав Fe31.6Ni47.4B12P5Si3C1, кривая 2, 5, 8, 11 иллюстрирующая состав Fe39.5Ni39.5B12P5Si3C1, кривая 3, 6, 9, 12 иллюстрирующая состав Fe47.4Ni31.6B12P5Si3C1.

Осуществление изобретения

Аморфные ленты изготавливают из системы сплавов, состав которых описывается следующей формулой (в ат. %):

FeaNibBcPdSieCf, где

Железо Fe является одним из основных магнитных элементов. С увеличением содержания железа увеличивается магнитострикция, а это приводит к снижению магнитной проницаемости.

Никель Ni является ферромагнитным элементом, значительно снижающий магнитострикцию, при этом улучшает значения магнитной проницаемости.

Для обеспечения высоких магнитных свойств сплавов с аморфной структурой содержание железа и никеля должно контролироваться и суммарно составлять не более 80 ат.%.

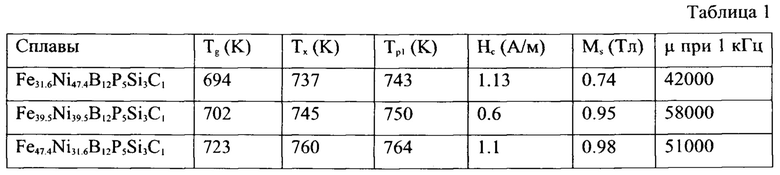

Фосфор Р, бор В, кремний Si и углерод С вводят в указанных значениях для обеспечения высокой стеклообразующей способности сплавов. Основные результаты представлены в таблице 1, демонстрирующей характеристические температуры сплавов и их магнитные свойства после термообработки.

Для получения заданного состава предлагается следующая технология.

Чистые элементы Fe, Ni, Si, С (99.9% чистоты) и лигатуры Ni-9.2%B-1%C (мас. %), Fe-8%P (мас. %) сплавляются в электродуговой вакуумной печи в атмосфере аргона. Элементы бор В, углерод С и фосфор Р вводят в виде лигатур для уменьшения их испарения в процессе плавки.

Из переплавленной однородной лигатуры получают аморфные ленты методом закалки расплава на вращающийся медный диск с помощью установки для спиннингования.

По результатам проведенных исследований выявлено, что термическая обработка аморфных лент благоприятно влияет на магнитные свойства. Отжиг лент осуществлялся в вакууме под давлением 10-3 Па с целью предотвращения окисления материалов при температурах на 20°С ниже температуры расстеклования (Tg) с выдержкой в интервале температур от 20 до 40 минут.

Структура термообработанных сплавов исследована рентгеноструктурным анализом. Намагниченность насыщения (Ms) была определена с помощью вибрационного магнитометра при магнитном поле 250 кА/м. Коэрцитивная сила (Hc) исследовалась на пермеаметре в режиме постоянного тока при поле 800 А/м. Магнитная проницаемость (μ) измерялась при поле 5 А/м в диапазоне частот 1 кГц-1 МГц.

Пример 1

Сплав 1 - Fe31,6Ni47.4B12P5Si3C1 (ат. %).

Для получения сплава использовались чистые элементы Fe, Ni, Si, С (99.9% чистоты) и лигатуры Ni-9.2%B-1%C (мас. %), Fe-8%P (мас. %). Переплав шихтовых материалов проводили в электродуговой вакуумной печи в атмосфере аргона. Из переплавленной однородной лигатуры получали аморфную ленту методом закалки расплава на вращающийся медный диск с помощью прибора для спиннингования. Термическую обработку образцов лент осуществляли в вакууме под давлением 10-3 Па при температуре 674 К с выдержкой 20 минут.

Исследование исходной (фиг. 1) и термообработанной (фиг. 2) структуры лент проводили с помощью рентгеноструктурного анализа. Намагниченность насыщения Ms была определена с помощью вибрационного магнитометра при магнитном поле 250 кА/м. Коэрцитивная сила Hc исследовалась на пермеаметре в режиме постоянного тока при поле 800 А/м. Магнитная проницаемость μ измерялась при поле 5 А/м в диапазоне частот 1 кГц-1 МГц (фиг. 3). Благодаря данной термической обработке достигаются высокие значения намагниченности насыщения 0.74 Тл (фиг. 4), магнитной проницаемости 42000 при 1 кГц и низкие значения коэрцитивной силы 1.13 А/м.

Пример 2

Сплав 2 - Fe39.5Ni39.5B12P5Si3C1 (ат. %).

Для получения сплава использовались чистые элементы Fe, Ni, Si, С (99.9% чистоты) и лигатуры Ni-9.2%B-1%C (мас. %), Fe-8%P (мас. %). Переплав шихтовых материалов проводили в электродуговой вакуумной печи в атмосфере аргона. Из переплавленной однородной лигатуры получали аморфную ленту методом закалки расплава на вращающийся медный диск с помощью прибора для спиннингования. Термическую обработку образцов лент осуществляли в вакууме под давлением 10-3 Па при температуре 682 К с выдержкой 20 минут.

Исследование исходной (фиг. 1) и термообработанной (фиг. 2) структуры лент проводили с помощью рентгеноструктурного анализа. Намагниченность насыщения Ms была определена с помощью вибрационного магнитометра при магнитном поле 250 кА/м. Коэрцитивная сила Hc исследовалась на пермеаметре в режиме постоянного тока при поле 800 А/м. Магнитная проницаемость μ измерялась при поле 5 А/м в диапазоне частот 1 кГц-1 МГц (фиг. 3). Благодаря данной термической обработке достигаются высокие значения намагниченности насыщения 0.95 Тл (фиг. 4), магнитной проницаемости 58000 при 1 кГц и низкие значения коэрцитивной силы 0.6 А/м.

Пример 3

Сплав 3 - Fe47.4Ni31.6B12P5Si3C1 (ат. %).

Для получения сплава использовались чистые элементы Fe, Ni, Si, С (99.9% чистоты) и лигатуры Ni-9.2%B-1%C (мас. %), Fe-8%P (мас. %). Переплав шихтовых материалов проводили в электродуговой вакуумной печи в атмосфере аргона. Из переплавленной однородной лигатуры получали аморфную ленту методом закалки расплава на вращающийся медный диск с помощью прибора для спиннингования. Термическую обработку образцов лент осуществляли в вакууме под давлением 10-3 Па при температуре 703 К с выдержкой 20 мин.

Исследование исходной (фиг. 1) и термообработанной (фиг. 2) структуры лент проводили с помощью рентгеноструктурного анализа. Намагниченность насыщения Ms была определена с помощью вибрационного магнитометра при магнитном поле 250 кА/м. Коэрцитивная сила Hc исследовалась на пермеаметре в режиме постоянного тока при поле 800 А/м. Магнитная проницаемость μ измерялась при поле 5 А/м в диапазоне частот 1 кГц-1 МГц (фиг. 3). Благодаря данной термической обработке достигаются высокие значения намагниченности насыщения 0.98 Тл (фиг. 4), магнитной проницаемости 51000 при частоте 1 кГц и низкие значения коэрцитивной силы 1.1 А/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитомягкий нанокристаллический материал на основе железа | 2018 |

|

RU2703319C1 |

| Магнитомягкий аморфный сплав на основе Fe-Co с высокой намагниченностью насыщения | 2023 |

|

RU2815774C1 |

| АМОРФНЫЙ МАГНИТОМЯГКИЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2007 |

|

RU2354734C2 |

| СОСТАВ СПЛАВА, НАНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ Fe И СПОСОБ ЕГО ФОРМОВАНИЯ И МАГНИТНЫЙ УЗЕЛ | 2009 |

|

RU2509821C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| Магнитомягкий высокоэнтропийный сплав | 2024 |

|

RU2824638C1 |

| ЭЛЕМЕНТАРНЫЙ МОДУЛЬ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОГО ТРАНСФОРМАТОРА, МАГНИТОПРОВОД, СОДЕРЖАЩИЙ УКАЗАННЫЙ ЭЛЕМЕНТАРНЫЙ МОДУЛЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ТРАНСФОРМАТОР, СОДЕРЖАЩИЙ УКАЗАННЫЙ ЭЛЕМЕНТАРНЫЙ МОДУЛЬ | 2014 |

|

RU2676337C2 |

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ | 2004 |

|

RU2269173C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО И ЭЛЕКТРОМАГНИТНОГО ЭКРАНА | 2016 |

|

RU2636269C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2006 |

|

RU2321644C1 |

Изобретение относится к области металлургии, в частности к аморфным магнитомягким сплавам на основе системы Fe-Ni, полученным в виде ленты в процессе закалки расплава на вращающийся медный диск, и может быть использовано в электротехнических устройствах, например, в магнитопроводах и высокочастотных трансформаторах. Магнитомягкий аморфный материал на основе системы Fe-Ni в виде ленты содержит, ат.%: Fe 31,6-47,4, Ni 31,6-47,4, В 10-14, Р 3-7, Si 2-4, С 0,5-1,5. Технический результат заключается в повышении намагниченности насыщения более 0,74 Тл и магнитной проницаемости более 42000 при частоте 1 кГц, а также в понижении коэрцитивной силы менее 1,13 А/м. 4 ил., 1 табл., 3 пр.

Магнитомягкий аморфный материал на основе системы Fe-Ni в виде ленты, содержащий фосфор, бор, кремний и углерод, при следующем соотношении компонентов, ат.%:

| СОСТАВ СПЛАВА, НАНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ Fe И СПОСОБ ЕГО ФОРМОВАНИЯ И МАГНИТНЫЙ УЗЕЛ | 2009 |

|

RU2509821C2 |

| ШИРОКАЯ ЛЕНТА ИЗ АМОРФНОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569327C1 |

| АМОРФНЫЙ СПЛАВ | 1992 |

|

RU2044799C1 |

| CN 102965597 B, 31.12.2014 | |||

| WO 2000021045 A2, 13.04.2000 | |||

| CN 106504867 A, 15.03.2017 | |||

| CN 102867608 B, 19.10.2016 | |||

| CN 106205934 B, 06.07.2018. | |||

Авторы

Даты

2023-04-24—Публикация

2022-10-17—Подача