Область техники

Настоящее изобретение принадлежит области техники быстрого отверждения аморфного сплава, а конкретно относится к широкой ленте из аморфного сплава на основе железа и способу ее изготовления, особенно, к широкой ленте из аморфного сплава на основе железа с шириной 220-1000 мм и способу ее изготовления.

Уровень техники

Как вид мягких магнитных материалов, аморфный сплав на основе железа обладает исключительными электромагнитными свойствами. Он сильно снижает рабочее энергопотребление трансформаторов, при использовании в качестве железных сердечников в распределительных трансформаторах. Поэтому, его широко используют в области распределительных трансформаторов. Например, продукты в виде ленты из аморфного сплава на основе железа (Metglas2605SAl), выпускаемые компанией Hitachi Metals Ltd.'s, включают три спецификации ширины: 142 мм, 170 мм и 213 мм, позволяющие пользователям изготавливать железные сердечники трансформаторов при различных размерах.

Ленту из аморфного сплава на основе железа с максимальной шириной 213 мм согласно уровню техники можно использовать для изготовления распределительного трансформатора с мощностью менее 2000 кВА, но из нее сложно создавать распределительные трансформаторы с большей мощностью. Это вызвано тем, что структура железного сердечника из распределительных трансформаторов, изготовленных из аморфного сплава, спроектирована путем оптимизации, исходя из мощности трансформаторов и ширины ленты из аморфного сплава; если распределительные трансформаторы с мощностью более 2000 кВА спроектированы и изготовлены из ленты из аморфного сплава с существующей в настоящее время спецификацией, толщина пакета, изготовленного из аморфного сплава железного сердечника, будет в значительной мере повышена, что очевидно вызовет отклонение размера сечения железного сердечника, изготовленного из аморфного сплава, от разумного диапазона, что является технически или экономически невыгодным. Иными словами, для распределительного трансформатора с мощностью более 2000 кВА, для получения преимущества от аморфного сплава необходимы более широкие ленты из аморфного сплава. Принимая во внимание преимущество распределительных трансформаторов, изготовленных из аморфного сплава, с точки зрения экономии энергии, представляется срочно необходимым использование аморфного сплава в качестве материалов для железного сердечника в крупноразмерных трансформаторах. Поэтому, существует огромный запрос на создание широкой ленты из аморфного сплава на основе железа, с шириной более 220 мм.

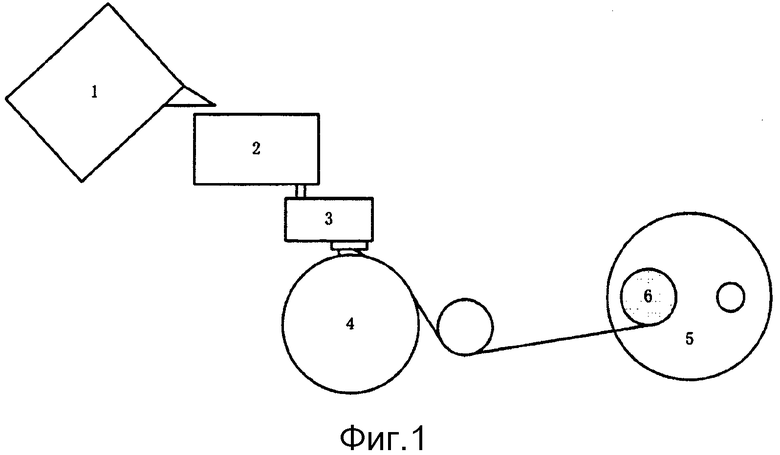

В качестве вида материалов, разработанных в течение последних нескольких десятилетий, аморфный сплав в основном изготавливают с помощью технологии быстрого отверждения, который также называют «способом быстрого охлаждения по однороликовой схеме». Типичный способ изготовления таков, как представленный ниже: сырьевые материалы со специальными составами расплавляют, с образованием расплавленного сплава, а затем расплав течет на высокоскоростной вращающийся охлаждающий ролик из металла с хорошей теплопроводностью, через узкую щель сопла, имеющую ширину менее 1 мм; расплав растекается по окружной поверхности охлаждающего ролика и быстро охлаждается, при скорости охлаждения 106 °C/с, с образованием непрерывной металлической тонкой ленты, с толщиной приблизительно 0,03 мм. Процесс схематически показан на Фигуре 1.

В ходе изготовления лент из аморфного сплава, размер щели сопла определяет поток расплава. Поэтому, неравномерность поперечного размера щели сопла является одним из ключевых факторов, вызывающих неравномерность поперечной толщины широкой ленты из аморфного сплава. Например, в Патентном документе США US 19970864892 (озаглавленном как «Способ изготовления широкой и тонкой металлической ленты») обеспечена структура сопла для изготовления широкой ленты из аморфного сплава. Согласно специальному дизайну внешнего вида сопла может быть получена широкая лента из аморфного сплава с максимальной шириной 200 мм и равномерной толщиной в поперечном направлении. В Китайском патентном документе ZL 998084395 (озаглавленном как «Металлическая лента из аморфного сплава и железный сердечник трансформатора с высоким коэффициентом заполнения пакета сердечника») раскрыт способ изготовления ленты из аморфного сплава шириной 170 мм. В настоящем изобретении за счет регулирования шероховатости поверхности охлаждающего ролика на уровне менее 0,005 мм и шероховатости поверхности щели сопла на уровне менее 0,005 мм, может быть изготовлена широкая лента из аморфного сплава на основе железа шириной 170 мм, с коэффициентом заполнения пакета сердечника приблизительно 90%. Однако, при изготовлении более широкой ленты из аморфного сплава, температурный градиент на сопле может быть больше, и сверхдлинное сопло может быть легко разрушено, что влияет на постоянность толщины в поперечном направлении широкой ленты из аморфного сплава, что серьезно снижает коэффициент заполнения пакета сердечника у широкой ленты из аморфного сплава. Большая тепловая нагрузка, строго говоря, может даже привести к растрескиванию. Поэтому, оно не может удовлетворять требованиям изготовления высококачественной широкой ленты из аморфного сплава на основе железа шириной более 220 мм.

Для непрерывного изготовления ленты из аморфного сплава требуется синхронизированная намотка лент в ходе непрерывного литья. Из-за относительно высокой температуры рулона ленты, рулон ленты вряд ли может немедленно охладиться; в материале ленты может произойти структурная релаксация, и, таким образом, ленты могут потерять свои исключительные магнитные свойства. Во избежание очевидной структурной релаксации лента из аморфного сплава, температура рулона ленты из аморфного сплава, отделяемого от поверхности охлаждающего ролика, должна быть меньше определенного предела. Чем шире лента из аморфного сплава, тем медленнее будет происходить падение температуры после смотки, и тем легче возникает структурная релаксация в рулоне широкой ленты, и, следовательно, тем ниже должна быть требуемая температура смотки. Для ленты из аморфного сплава ниже 213 мм по ширине, температура смотки может быть задана на уровне ниже 150°C. С другой стороны, при фиксированной способности к охлаждению системы охлаждающего ролика, чем шире будет лента из аморфного сплава, тем выше будет тепловая нагрузка на поверхность охлаждающего ролика, и тем выше будет температура смотки ленты из аморфного сплава. Поэтому, конфликт между ростом температуры ленты с повышением ширины ленты и требованием поддержания широкой ленты при пониженной температуре смотки ставит под сомнение изготовление ленты шириной более 213 мм.

Сущность изобретения

Если обратиться к недостаткам предшествующего уровня техники, то задачей настоящего изобретения является обеспечение широкой ленты из аморфного сплава на основе железа и способа изготовления, для изготовления широкой ленты из аморфного сплава на основе железа шириной 220-1000 мм, с исключительными рабочими характеристиками.

Для достижения вышеуказанной задачи, настоящее изобретение обеспечивает следующее технические решения:

Широкая лента из аморфного сплава на основе железа, которая изготовлена с помощью способа быстрого охлаждения по однороликовой схеме, причем ширина широкой ленты составляет 220-1000 мм, толщина составляет 0,02-0,03 мм, отклонение толщины в поперечном направлении составляет менее ±0,002 мм, коэффициент заполнения пакета сердечника составляет более 0,84, магнитная индукция насыщения составляет более 1,5 Тл, потери в железе составляют менее 0,20 Вт/кг, при условиях, когда максимальная магнитная индукция составляет 1,3 Тл, и частота составляет 50 Гц, мощность возбуждения составляет менее 0,50 ВА/кг, причем отклонение от плоскостности в поперечном направлении охлаждающего ролика 4 для процесса изготовления составляет менее 0,02 мм, а шероховатость поверхности Ra составляет менее 0,0005 мм.

Химический состав упомянутой широкой ленты из аморфного сплава на основе железа, в единицах массовых процентов, представлен формулой Fe100-x-y-zSixByMz, в которой M - один или более элементов, выбранных из Ni, Co, Cr, Mn, Cu, V, Nb, Mo, W, Ta, Zr, Hf, C и P, x=0-6, y=l-5, z=0-5, и 5<x+y+z<12, остальное - неизбежные примеси.

x=1,5-6, z=0,05-3.

Для достижения вышеуказанной цели настоящее изобретение дополнительно обеспечивает следующее технические решения:

Упомянутую широкую ленту из аморфного сплава на основе железа изготавливают с помощью способа быстрого охлаждения по однороликовой схеме, включающего следующее этапы:

(1) расплавление сырьевых материалов в плавильной печи (1) и формирование расплава с равномерным составом;

(2) заливка расплава в промежуточное разливочное устройство (2) для удерживания расплава;

(3) заливка расплава, содержащегося в промежуточном разливочном устройстве (2), в литейную чашку (3), и тогда расплав вытекает из щели сопла на дне литейной чашки (3); причем

(4) расплав вытекает из упомянутой щели сопла на поверхность высокоскоростного вращающегося охлаждающего ролика (4) вниз от щели сопла и быстро охлаждается, с образованием широкой ленты из аморфного сплава на основе железа; причем

(5) упомянутую широкую ленту из аморфного сплава на основе железа затем синхронизировано сматывают посредством моталки (5) в рулон (6) широкой ленты;

причем, на этапе (4) ширина упомянутой щели сопла составляет 0,4-0,7 мм, отклонение от ширины в поперечном направлении составляет менее +0,05 мм, отклонение от плоскостности охлаждающего ролика (4) в поперечном направлении составляет менее 0,02 мм, и шероховатость поверхности Ra охлаждающего ролика (4) составляет менее 0,0005 мм.

на этапе (4) упомянутую широкую ленту из аморфного сплава на основе железа сматывают согласно этапу (5) после прохождения одного или нескольких вторичных охлаждающих устройств, для дальнейшего охлаждения после отделения от охлаждающего ролика (4).

Вторичное охлаждающее устройство представляет собой вспомогательный охлаждающий ролик 7, или струю охлаждающей среды 8, или их сочетание.

Широкая лента из аморфного сплава образует угол обхвата выше 10° в единицах центрального угла на вспомогательном охлаждающем ролике 7.

Охлаждающая вода течет через внутреннее пространство вспомогательного охлаждающего ролика 7, а струя охлаждающей среды 8 подает газ или летучую жидкую среду на поверхность упомянутой широкой ленты из аморфного сплава на основе железа.

На поверхности сопла упомянутой литейной чашки (3) предварительной обработкой формируют арочный сегмент, который в рабочем состоянии образует поперечный постоянный зазор ролик - сопло с цилиндрической поверхностью охлаждающего ролика.

В ходе процесса изготовления широкой ленты из аморфного сплава на основе железа поверхность охлаждающего ролика в течение всего процесса литья непрерывно ремонтируют и очищают, для обеспечения шероховатости поверхности Ra ролика, составляющей менее 0,0005 мм.

Температура смотки упомянутой широкой ленты из аморфного сплава на основе железа составляет менее 120°C.

По сравнению с предшествующим уровнем техники, преимущества настоящего изобретения состоят в следующем.

За счет регулирования отклонения от ширины в поперечном направлении щели сопла в пределах ±0,05 мм, шероховатости поверхности охлаждающего ролика в пределах 0,0005 мм и отклонения от плоскостности поверхности охлаждающего ролика в пределах 0,02 мм, и за счет вторичного охлаждения лент, настоящее изобретение позволяет изготавливать широкую ленту из аморфного сплава на основе железа, с отклонением от толщины в поперечном направлении менее ±0,002 мм, коэффициентом заполнения пакета сердечника более 0,84 и шириной в пределах 220-1000 мм; причем магнитная индукция насыщения широкой ленты из аморфного сплава на основе железа составляет более 1,5 Тл; потери в железе составляют менее 0,20 Вт/кг, при условиях, когда частота составляет 50 Гц, а максимальная магнитная индукция составляет 1,3 Тл; мощность возбуждения составляет менее 0,50 ВА/кг, при условиях, когда частота составляет 50 Гц, а максимальная магнитная индукция составляет 1,3 Тл.

Описание Фигур

Фигура 1 представляет собой схематический чертеж, отображающий технический принцип согласно способу изготовления широкой ленты из аморфного сплава на основе железа настоящего изобретения;

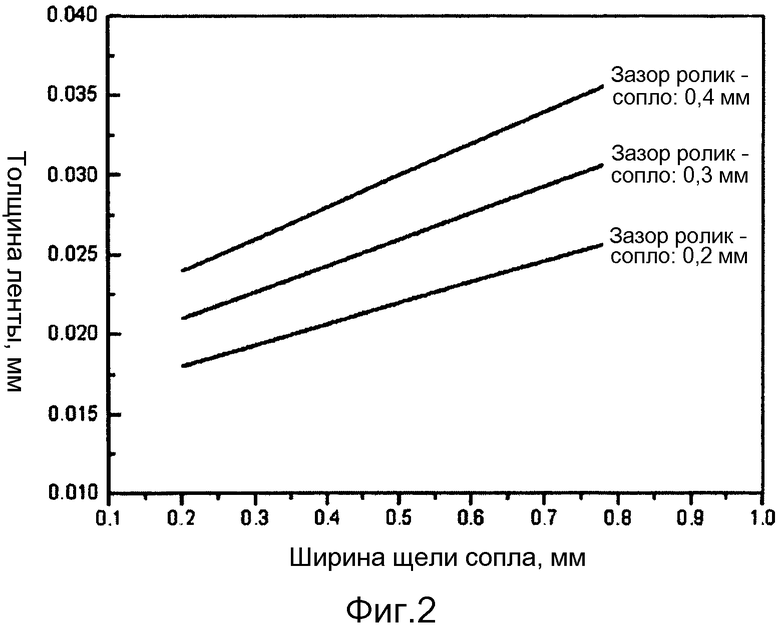

Фигура 2 представляет собой соотношение между шириной щели сопла, зазором ролик - сопло и толщиной широкой ленты из аморфного сплава в упомянутом способе изготовления согласно настоящему изобретению;

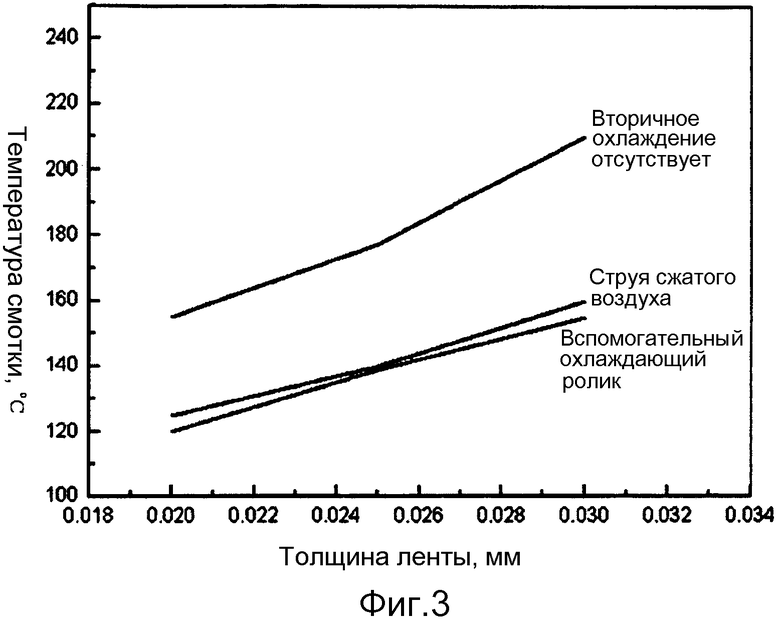

Фигура 3 представляет собой соотношение между температурой смотки и толщиной широкой ленты из аморфного сплава на основе железа в упомянутом способе изготовления согласно настоящему изобретению;

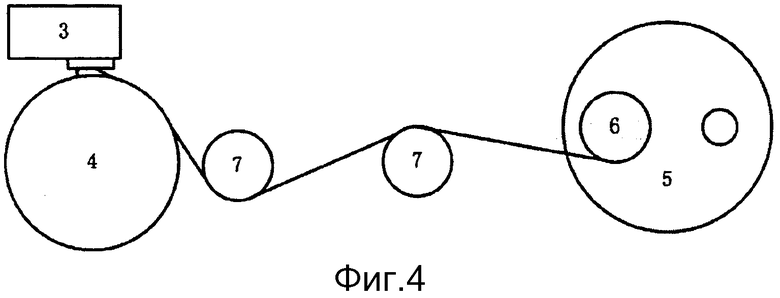

Фигура 4 представляет собой схематический чертеж, отображающий вторичное охлаждение широкой ленты из аморфного сплава настоящего изобретения со вспомогательным охлаждающим роликом;

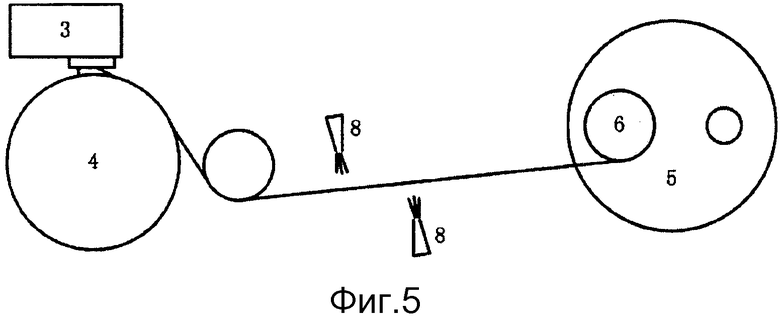

Фигура 5 представляет собой схематический чертеж вторичного охлаждения широкой ленты из аморфного сплава согласно настоящему изобретению струей охлаждающей среды.

Ссылочные обозначения на Фигурах

1 - индукционная плавильная печь;

2 - промежуточное разливочное устройство;

3 - литейная чашка;

4 - охлаждающий ролик;

5 - намоточный станок;

6 - катушка для широкой ленты;

7 - вспомогательный охлаждающий ролик;

8 - струя охлаждающей среды.

Описание вариантов воплощения

Изобретение будет более подробно разъяснено в сочетании с Фигурами и вариантами воплощения.

Для составов из аморфного сплава на основе железа в настоящем изобретении Fe является наиболее важным элементом и источником ферромагнетизма материала, содержание которого должно находиться в пределах 88-95% (массовых процентов). Слишком низкое содержание Fe (<88%) приведет к магнитной индукции насыщения сплава менее 1,5 Тл, и сплав перестанет быть пригодным. Слишком высокое содержание Fe (>95%) слишком отдалит состав сплава от точки эвтектики и снизит способность сплава к стеклообразованию. В этом случае, изготовленная лента может оказаться хрупкой, и даже аморфную структуру нельзя будет получить.

В настоящем изобретении Si и B являются необходимыми в аморфном сплаве на основе железа. Оба элемента, называемые стеклообразующими элементами, играют роль в образовании составов сплава, близких к точке эвтектики, совместно с Fe, что снижает точку плавления сплава и критическую скорость охлаждения при формировании аморфного сплава, и облегчают обеспечение переохлаждения для образования аморфной структуры в ходе процесса охлаждения. Согласно настоящему изобретению предпочтительным является содержание Si 0-6% (в массовых процентах) и содержание B 1-5% (в массовых процентах).

Кроме того, в настоящем изобретении к аморфному сплаву на основе железа могут быть также добавлены другие элементы, в количестве до 5% (в массовых процентах), для повышения удельных характеристик сплава. Например, добавление Ni или Co может повысить магнитную индукцию насыщения сплава; добавление Cr, Mn, Cu, V, Nb, Mo, W, Ta, Zr или Hf может повысить температуру кристаллизации сплава и повысить термическую стабильность, однако, слишком большое добавление очевидно понизит температуру Кюри и магнитную индукцию насыщения сплава. Поэтому, является предпочтительным, чтобы общее содержание добавки составляло менее 5% (массовое содержание); подходящая добавка элементов, таких как C и P, может повысить способность к стеклообразованию сплава или его способность к обработке.

Таким образом, сумма содержания Si, B и других добавленных элементов в аморфном сплаве на основе железа согласно настоящему изобретению находится в пределах 5-12% (массовых процентов), содержание Fe находится в пределах 88-95% (массовых процентов). Кроме того, имеет место крайне низкое содержание неизбежных примесей.

В настоящем изобретении широкая лента из аморфного сплава на основе железа изготовлена с помощью способа быстрого охлаждения по однороликовой схеме, где базовый процесс включает перемешивание сырьевого материала, плавку, литье ленты и намотку в неавтономном режиме работы. Технологический маршрут показан на Фигуре 1.

Что касается широкой ленты из аморфного сплава на основе железа согласно настоящему изобретению, в качестве сырьевых материалов может быть использовано чистое железо, ферробор и ферросилиций, которые расплавляют с образованием расплава с однородными компонентами в индукционной печи или в печи 1 другого вида. Затем расплав заливают в промежуточное разливочное устройство 2. Промежуточное разливочное устройство 2 используют для содержания в нем расплава и для регулировки производственного ритма. В сочетании с другими металлургическими способами согласно уровню техники, включения в расплаве могут всплывать и устраняться для повышения качестве расплава.

После приготовления базового расплава, расплав заливают в литейную чашку 3. На дне литейной чашки 3 имеется узкая длинная щель сопла, позволяющая расплаву вытекать. Ниже щели сопла расположен высокоскоростной вращающийся охлаждающий ролик 4 из сплава меди. После натекания на поверхность охлаждающего ролика расплав немедленно растекается по нему и превращается в однородную пленку, а затем быстро стекает с образованием ленты из аморфного сплава. В то же время, лента будет наматываться в рулон 6 ленты с помощью моталки 5.

При использовании широкой ленты из аморфного сплава на основе железа в распределительных трансформаторах ожидается, что широкая лента из аморфного сплава обладает высоким коэффициентом заполнения пакета сердечника, что снижает объем. Термин «коэффициент заполнения пакета сердечника» относится к отношению истинной площади поперечного сечения материалы из аморфного сплава и площади поперечного сечения контурной формы, когда несколько слоев широкой ленты из аморфного сплава сложены вместе. Очевидно, что всегда ожидается, что широкая лента из аморфного сплава должна быть, насколько возможно, плоской, поперечное отклонение по толщине и содержание дефектов должны быть чем меньше, тем лучше.

В вышеуказанном процессе, ширина щели сопла, зазор ролик - сопло (расстояние между щелью сопла и поверхностью охлаждающего ролика), скорость вращения охлаждающего ролика и высота поверхности расплава в литейной чашке 3 (при статическом давлении) являются наиболее важными факторами, определяющими толщину широкой ленты из аморфного сплава, тогда как постоянство ширины щели сопла и постоянство зазора ролик - сопло являются ключевыми факторами для определения постоянства поперечного отклонения толщины широкой ленты из аморфного сплава и последующего воздействия на коэффициент заполнения пакета сердечника широкой ленты из аморфного сплава. Фигура 2 показывает соотношение между толщиной ленты из аморфного сплава и вышеуказанными технологическими параметрами, полученными из множества экспериментов в ходе процесса изготовления ленты из аморфного сплава согласно настоящему изобретению.

Согласно настоящему изобретению длина щели сопла является той же, что и ширина упомянутой широкой ленты из аморфного сплава, тогда как ширина щели сопла составляет 0,4-0,7 мм. Если щель сопла уже, чем 0,4 мм, ее канал в ходе непрерывного литья широкой ленты из аморфного сплава легко засоряется частицами неизбежных примесей, содержащихся в расплаве, вследствие чего широкая лента из аморфного сплава может расщепиться. Если щель сопла шире, чем 0,7 мм, то расплав, текущий через щель сопла, становится слишком широким, что вызывает превышение предела толщины широкой ленты из аморфного сплава.

Для получения требуемого коэффициента заполнения пакета сердечника широкой ленты из аморфного сплава требуется отклонение от ширины в поперечном направлении щели сопла менее ±0,05 мм. Эксперименты показывают, что если отклонение от ширины в поперечном направлении щели сопла будет составлять более ±0,05 мм, то поток расплава будет становиться неравномерным, что будет вызывать образование неравномерной толщины ленты, а коэффициент заполнения пакета сердечника широкой ленты будет составлять менее 84%. Материалы, используемые для щели сопла, могут представлять собой керамические материалы различной чистоты, такие как глинозем, нитрид бора, SiC, графит и т.п. Для предохранения щели сопла от разрушения в ходе нагрева, что впоследствии вызывает изменение ширины щели сопла, щель сопла может быть скомбинирована из нескольких высокопрочных огнеупорных материалов, для повышения стойкости щели сопла к короблению или для повышения толщины материалов щели сопла, пригодных для повышения прочности, и для обеспечения отклонения от ширины в поперечном направлении щели сопла менее ±0,05 мм.

Зазор ролик - сопло является ключевым фактором, влияющим на толщину и постоянство толщины широкой ленты из аморфного сплава. В настоящем изобретении принят диапазон регулирования зазора ролик - сопло, составляющий 0,1-0,5 мм, для получения широкой ленты из аморфного сплава толщиной 0,02-0,03 мм. В ходе изготовления широкой ленты из аморфного сплава, термическое расширение охлаждающего ролика может поднять центр поверхности ролика, что сделает поверхность охлаждающего ролика цилиндрической. Однако, если низ сопла еще остается плоским, зазор ролик - сопло в поперечном направлении будет непостоянным, что породит неравномерность толщины ленты. Для предотвращения такого явления, низ сопла (выходной конец щели сопла) может быть предварительно обработан, для достижения угла в радианах, соответствующего поднятой поверхности ролика. Иными словами, в ходе изготовления широкой ленты из аморфного сплава заранее измеряют термическое расширение поверхности охлаждающего ролика в различных местоположениях в поперечном направлении, а затем обрабатывают низ сопла, с достижением формы с тем же радианным значением, что и радианное значение для расширенной поверхности ролика, полученной с помощью высокопрецизионного обрабатывающего оборудования. Таким образом, в ходе изготовления широкой ленты из аморфного сплава зазор ролик - сопло в поперечном направлении может быть постоянным.

Другим фактором, влияющим на постоянство зазора ролик - сопло, является плоскостность и шероховатость поверхности охлаждающего ролика. Если на поверхности охлаждающего ролика имеет место поперечная или продольная волна, которая означает наличие изменения зазора ролик - сопло, сохранение постоянства толщины широкой ленты из аморфного сплава в поперечном или в продольном направлении серьезно затруднено, что снижает коэффициент заполнения пакета сердечника широкой ленты из аморфного сплава. В экспериментах было обнаружено, что для обеспечения коэффициента заполнения пакета сердечника широкой ленты из аморфного сплава, превышающей 84%, отклонение от плоскостности в поперечном направлении поверхности охлаждающего ролика должно составлять менее 0,02 мм. Как правило, относительно регулярная периферия поверхности охлаждающего ролика может быть получена за счет токарной обработки, но, как правило, токарные устройства не могут обеспечить плоскостность в поперечном направлении поверхности охлаждающего ролика. Для обеспечения того, чтобы отклонение от плоскостности в поперечном направлении поверхности охлаждающего ролика составляло менее 0,02 мм, для достижения плоскостности поверхности, отвечающей требованиям, должно быть использовано высокопрецизионное токарное устройство.

Для обеспечения коэффициента заполнения пакета сердечника, составляющего более 84%, шероховатость Ra поверхности охлаждающего ролика все время на протяжении процесса непрерывного литья широкой ленты из аморфного сплава должна составлять менее 0,0005 мм. Однако, в ходе процесса непрерывного литья ленты из аморфного сплава, поскольку ролик непрерывно подвергается коррозии и тепловой нагрузке расплавом, поверхность охлаждающего ролика будет постепенно изнашиваться и покрываться поверхностными раковинами. Для своевременного устранения дефектов на поверхности ролика, поверхность ролика необходимо непрерывно очищать и ремонтировать; т.е. приводить в контакт и шлифовать поверхность ролика высокоскоростным шлифовальным устройством в форме вращающейся шлифовальной панели/круга, изготовленного в виде точильного круга, наждачной бумаги или других абразивных и полирующих материалов. Размер шлифующих частиц на шлифовальных материалах должно составлять менее 280 меш, а шлифовальное устройство также может перемещаться вдоль охлаждающего ролика в поперечном направлении, для обеспечения непрерывной очистки и восстановления качества поверхности ролика в пределах ширины ленты.

Из-за высокой скорости непрерывного литья ленты из аморфного сплава, приблизительно до 20 м/с, изготовленная лента из аморфного сплава должна сматываться синхронизировано с непрерывным литьем ленты. Иначе, лента будет складываться в течение короткого времени. В таких случаях, эффективность смотки будет снижена, и на ленте возникнет множество изгибов, вследствие чего лента будет легко разрываться, а коэффициент заполнения пакета сердечника понизится. Существует много способов смотки ленты из аморфного сплава, таких как использование моталки, содержащей две или более бобин на вращающейся пластине, что может позволить осуществить не только синхронное сматывание ленты из аморфного сплава, но также может изменить количество намоточных бобин на линии, для обеспечения непрерывного производства и смотки ленты из аморфного сплава.

После смотки ленты из аморфного сплава, рулон еще остается горячим, и тепло во внутреннем пространстве рулона ленты не может рассеяться немедленно, вследствие чего падение температуры происходит очень медленно. Поэтому, температура смотки ленты из аморфного сплава не должна быть слишком высокой. Было доказано, что если температура смотки аморфного сплава выше 120°C, лента будет демонстрировать необратимую структурную релаксацию, вследствие чего лента из аморфного сплава будет терять свои исключительные электромагнитные свойства. Поэтому, температура смотки лент из аморфного сплава должна составлять менее 120°C.

В настоящем изобретении одним из способов для обеспечения температуры смотки широкой ленты из аморфного сплава, составляющей менее 120°C, является регулирование толщины ленты на уровне ниже 0,03 мм. Согласно данному изобретению, при условиях, когда способность к охлаждению системы охлаждающего ролика является практически стабильной, чем толще лента, тем выше будет температура смотки, как показано на Фигуре 3. Поэтому, в настоящем изобретении температура смотки менее 120°C обеспечивается за счет регулирования толщины широкой ленты из аморфного сплава в пределах 0,03 мм. Как было указано ранее, способы регулирования толщины широкой ленты из аморфного сплава включают регулирование ширины щели сопла, зазора ролик - сопло и уровня жидкости в литейной чашке 3 и некоторых других средств. Хотя с помощью способов согласно настоящему изобретению можно регулировать толщину широкой ленты из аморфного сплава на уровне ниже 0,02 мм, но чрезмерно тонкая лента приведет к снижению производительности.

Другой способ снижения температуры смотки широкой ленты из аморфного сплава в настоящем изобретении состоит в том, что устройство вторичного охлаждения добавляют между точкой среза металлической ленты, где широкая лента из аморфного сплава отделяется от поверхности охлаждающего ролика, и намоточным станком 5. Одним из способов является установка одного или более металлических вспомогательных охлаждающих роликов 7, как показано на Фигуре 4. Расположение относительно высокого охлаждающего ролика из вспомогательного охлаждающего ролика 7 и охлаждающего ролика 4 и моталки 5 позволяет широкой ленте из аморфного сплава образовывать дуговую ленту, угол обхвата которой соответствует центральному углу более 10° на вспомогательном охлаждающем ролике 7. Иными словами, поверхность контакта ленты на вспомогательном охлаждающем ролике 7 образует центральный угол более 10°. Таким образом, лента дополнительно охлаждается. Для усиления эффекта вторичного охлаждения, охлаждающую воду можно пропускать через внутреннее пространство вспомогательного охлаждающего ролика 7. Другой способ состоит в продувании в виде струи 8 газа или летучей жидкой среды на поверхность широкой ленты из аморфного сплава между водонепроницаемой обкладкой и моталкой 5, для дополнительного охлаждения широкой ленты из аморфного сплава; подходящая среда здесь включает воздух, аргон, азот, воду и этанол. Продуваемая среда может представлять собой любую из вышеупомянутых сред или их смесь. Некоторые среды можно продувать одновременно; температура среды может быть равна комнатной температуре, выше или ниже ее, как показано на Фигуре 5. При вторичном охлаждении широкой ленты, падение температуры ленты будет очевидным, как показано на Фигуре 3.

За счет внедрения технических решений согласно настоящему изобретению, изготовленная широкая лента из аморфного сплава на основе железа показывает исключительные свойства. Ширина упомянутой широкой ленты из аморфного сплава на основе железа составляет 220-1000 мм, толщина составляет 0,02-0,03 мм, отклонение от толщины в поперечном направлении составляет менее ±0,002 мм, коэффициент заполнения пакета сердечника составляет более 0,84, магнитная индукция насыщения составляет более 1,5 Тл, а потери в железе составляют менее 0,20 Вт/кг, и мощность возбуждения составляет менее 0,50 ВА/кг при условиях, когда частота составляет 50 Гц, а максимальная магнитная индукция составляет 1,3 Тл.

Здесь, в рамках диапазона химических составов упомянутого аморфного сплава на основе железа, соответствующим образом выбирают различные составы аморфного сплава на основе железа, а затем широкую ленту из аморфного сплава отливают с помощью способа быстрого охлаждения по однороликовой схеме. Основные технологические параметры включают: температуру расплава в пределах 1300-1450°C, ширину щели сопла, составляющую 0,4-0,7 мм, отклонение от ширины щели сопла, составляющее менее ±0,05 мм, уровень жидкости расплава в литейной чашке 3, составляющий 300-550 мм, линейную скорость периферии охлаждающего ролика, составляющую 15-25 м/с, отклонение от плоскостности в поперечном направлении внешней поверхности охлаждающего ролика, составляющее менее 0,02 мм, и зазор ролик - сопло, находящийся в пределах 0,1-0,4 мм. В ходе изготовления широкой ленты из аморфного сплава на основе железа в течение всего процесса литья, за счет постоянной обработки и очистки поверхности охлаждающего ролика, шероховатость поверхности Ra ролика составляет менее 0,0005 мм.

Технологические параметры и свойства широкой ленты из аморфного сплава показаны в Таблице 1 и 2. Результат показывает, что для аморфного сплава на основе железа, изготовленного с помощью вышеуказанного процесса, толщина находится в диапазоне 0,02-0,03 мм, отклонение от толщины в поперечном направлении находится в диапазоне ±0,002 мм, коэффициент заполнения пакета сердечника составляет более 0,84, магнитная индукция насыщения составляет более 1,5 Тл, потери в железе составляют менее 0,20 Вт/кг, а мощность возбуждения составляет менее 0,50 ВА/кг, при условиях, что частота составляет 50 Гц, а максимальная магнитная индукция составляет 1,3 Тл. Кроме того, когда технологические параметры выходят за пределы объема настоящего изобретения, изготовленная широкая лента из аморфного сплава на основе железа может иметь такие дефекты, как охрупчивание, высокую температуру смотки, низкий коэффициент заполнения пакета сердечника или ослабленные магнитные свойства.

Вышеуказанные варианты реализации использованы лишь для разъяснения настоящего изобретения, а не для ограничений, накладываемых на настоящее изобретение. Технические специалисты в соответствующей области техники могут привносить изменения и преобразования, в рамках сущности и объема настоящего изобретения. Поэтому, все эквивалентные технические решения также принадлежат объему настоящего изобретения. Объем патентной защиты настоящего изобретения ограничен лишь прилагаемой формулой изобретения.

Основные технологические параметры, полученные в широкой ленте из аморфного сплава на основе железа в вариантах воплощения настоящего изобретения

(массовые проценты)

(°C)

(мм)

сопла

(мм)

литейной чашке (мм)

(мм)

(м/с)

(мм)

охлаждаю-щего ролика

Ra (мм)

Свойства широкой ленты из аморфного сплава на основе железа в вариантах воплощения настоящего изобретения

(массовые проценты)

(Вт/кг)

(сравнительный случай)

(сравнительный случай)

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОИНДУКЦИОННЫЙ АМОРФНЫЙ СПЛАВ С НИЗКИМИ ЭЛЕКТРОМАГНИТНЫМИ ПОТЕРЯМИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1997 |

|

RU2121520C1 |

| ЛЕНТА ИЗ ФЕРРОМАГНИТНОГО АМОРФНОГО СПЛАВА С УМЕНЬШЕННЫМ КОЛИЧЕСТВОМ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ И ЕЕ ПРИМЕНЕНИЕ | 2011 |

|

RU2528623C1 |

| ВЫСОКОИНДУКЦИОННЫЙ АМОРФНЫЙ СПЛАВ С НИЗКИМИ ЭЛЕКТРОМАГНИТНЫМИ ПОТЕРЯМИ, ПОЛУЧЕННЫЙ РАЗЛИВКОЙ В ЛЕНТУ | 2010 |

|

RU2434970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОЙ ЛЕНТЫ | 2013 |

|

RU2536846C1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОПРОВОДА | 2012 |

|

RU2510661C1 |

| МАГНИТНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ НЕГО | 1992 |

|

RU2009249C1 |

| ЛЕНТОЧНЫЙ СЕРДЕЧНИК ДЛЯ РАБОТЫ В СЛАБЫХ МАГНИТНЫХ ПОЛЯХ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1992 |

|

RU2009248C1 |

| Способ изготовления ленты из магнитно-мягкого аморфного сплава с увеличенной магнитной индукцией на основе системы Fe-Ni-Si-B | 2019 |

|

RU2706081C1 |

| Магнитомягкий аморфный сплав на основе Fe-Co с высокой намагниченностью насыщения | 2023 |

|

RU2815774C1 |

| Магнитомягкий нанокристаллический материал на основе железа | 2018 |

|

RU2703319C1 |

Изобретение принадлежит области техники быстрого отверждения аморфного сплава, а конкретно относится к широкой ленте из аморфного сплава на основе железа, в которой ширина составляет 220-1000 мм, толщина составляет 0,02-0,03 мм, поперечное отклонение толщины составляет менее +/-0,002 мм, коэффициент слоистости составляет более 0,84, магнитная индукция насыщения составляет более 1,5 Тл, потери в железе составляют менее 0,20 Вт/кг, при условиях, когда частота составляет 50 Гц, и максимальная магнитная индукция составляет 1,3 Тл, а мощность возбуждения составляет менее 0,50 ВА/кг. Изобретение также относится к способу изготовления широкой ленты, и к перенятому способу быстрого охлаждения по однороликовой схеме, в котором ширина щели сопла составляет 0,4-0,7 мм, поперечное отклонение от ширины щели сопла составляет менее +/-0,05 мм, поперечное отклонение от плоскостности охлаждающего ролика (4) составляет менее 0,02 мм, а шероховатость поверхности Ra составляет менее 0,0005 мм. 2 н. и 9 з.п. ф-лы, 5 ил., 1 табл.

1. Широкая лента из аморфного сплава на основе железа, которая изготовлена посредством быстрого охлаждения по однороликовой схеме, причем аморфный сплав на основе железа содержит, в % по массе: Fe 88-95, Si 0-6 и B 1-5, причем ширина широкой ленты составляет 220-1000 мм, толщина составляет 0,02-0,03 мм, отклонение от толщины в поперечном направлении составляет менее ±0,002 мм, коэффициент заполнения пакета сердечника составляет более 0,84, магнитная индукция насыщения составляет более 1,5 Тл, потери в железе составляют менее 0,20 Вт/кг при условиях, когда максимальная магнитная индукция составляет 1,3 Тл, а частота составляет 50 Гц, мощность возбуждения составляет менее 0,50 ВА/кг, причем отклонение от плоскостности в поперечном направлении охлаждающего ролика (4) для процесса изготовления составляет менее 0,02 мм, шероховатость поверхности Ra составляет менее 0,0005 мм.

2. Широкая лента из аморфного сплава на основе железа по п.1, в которой химический состав упомянутой широкой ленты из аморфного сплава на основе железа, в единицах массовых процентов, представлен формулой Fe100-x-y-zSixByMz, в которой М - один или более элементов, выбранных из Ni, Со, Cr, Mn, Cu, V, Nb, Mo, W, Та, Zr, Hf, С и P, x составляет 0-6, y составляет 1-5, z составляет 0-5, причем 5<x+y+z<12, остальное - неизбежные примеси.

3. Широкая лента из аморфного сплава на основе железа по п.2, в которой x составляет 1,5-6, z составляет 0,05-3.

4. Способ изготовления широкой ленты из аморфного сплава на основе железа по п.1 или 2, включающий быстрое охлаждение по однороликовой схеме, содержащий следующие этапы:

1) расплавление сырьевых материалов в плавильной печи (1) и формирование расплава с равномерным составом;

2) заливка расплава в промежуточное разливочное устройство (2) для удерживания расплава;

3) заливка расплава, содержащегося в промежуточном разливочном устройстве (2), в литейную чашку (3), подачу расплава из щели сопла на дне литейной чашки (3);

4) причем расплав подают из упомянутой щели сопла на поверхность высокоскоростного вращающегося охлаждающего ролика (4) вниз от щели сопла и быстро охлаждают с образованием широкой ленты из аморфного сплава на основе железа;

5) упомянутую широкую ленту из аморфного сплава на основе железа затем синхронизировано сматывают посредством моталки (5) в рулон (6) широкой ленты;

причем на этапе 4) ширина упомянутой щели сопла составляет 0,4-0,7 мм, отклонение от ширины в поперечном направлении составляет менее +0,05 мм, отклонение от плоскостности в поперечном направлении охлаждающего ролика (4) составляет менее 0,02 мм, и шероховатость поверхности Ra охлаждающего ролика (4) составляет менее 0,0005 мм.

5. Способ по п.4, в котором упомянутую широкую ленту из аморфного сплава на основе железа сматывают согласно этапу 5) после прохождения одного или нескольких вторичных охлаждающих устройств для дальнейшего охлаждения после отделения от охлаждающего ролика (4) на этапе 4).

6. Способ по п.5, в котором упомянутые вторичные охлаждающие устройства представляют собой вспомогательный охлаждающий ролик (7), или струю охлаждающей среды (8), или их сочетание.

7. Способ по п.6, в котором упомянутая широкая лента из аморфного сплава образует угол обхвата более 10° в единицах центрального угла на вспомогательном охлаждающем ролике (7).

8. Способ по п.6, в котором охлаждающая вода течет через внутреннее пространство вспомогательного охлаждающего ролика (7), струя охлаждающей среды (8) подает газ или летучую жидкую среду на поверхность упомянутой широкой ленты из аморфного сплава на основе железа.

9. Способ по п.4, в котором предусмотрен предварительно обработанный арочный сегмент на поверхности сопла упомянутой литейной чашки (3), который в рабочем состоянии образует постоянный трансверсальный зазор ролик - сопло с цилиндрической поверхностью охлаждающего ролика.

10. Способ по п.4, в котором в ходе процесса изготовления широкой ленты из аморфного сплава на основе железа поверхность охлаждающего ролика непрерывно ремонтируют и чистят для обеспечения шероховатости поверхности Ra ролика, составляющей менее 0,0005 мм в течение всего процесса литья.

11. Способ по п.4, в котором температура смотки упомянутой широкой ленты из аморфного сплава на основе железа составляет менее 120°C.

| Устройство для сооружения верхнего свода тоннеля | 1985 |

|

SU1308764A1 |

| US 5908068 A, 01.06.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НАНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОРОИДАЛЬНОГО СЕРДЕЧНИКА, НАМОТАННОГО ИЗ ЭТОЙ ПОЛОСЫ | 2006 |

|

RU2342725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ИЗ НАНОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОРОИДАЛЬНОГО СЕРДЕЧНИКА, НАМОТАННОГО ИЗ ЭТОЙ ПОЛОСЫ | 2006 |

|

RU2342725C1 |

| МАГНИТОПРОВОД | 1996 |

|

RU2115968C1 |

| US 5522946 A, 04.06.1996. | |||

Авторы

Даты

2015-11-20—Публикация

2012-09-27—Подача