Изобретение относится к области металлургии, в частности к аморфным магнитомягким сплавам на основе Fe-Co, полученным методом литья расплава на поверхность кристаллизатора и его скоростной закалкой, которые используются в качестве неотъемлемой части различных устройств, в частности, трансформаторов, двигателей, генераторов - устройств, характеристики которых основаны на эффекте электромагнитной индукции.

Аморфная структура лент из сплава получается путем закалки жидкого расплава на быстро вращающемся медном диске-кристаллизаторе, скорость охлаждения которого достаточна для замораживания неупорядоченного расположения атомов на большом расстоянии при комнатной температуре.

Аморфная структура лент из сплавов на основе Fe-Co способствует их магнитомягким свойствам с меньшими потерями, более высокой намагниченностью насыщения и относительно хорошей стеклообразующей способностью по сравнению с обычными лентами из аморфных сплавов на основе Fe.

Патентные документы, представленные ниже, являются наиболее близкими по составу к разрабатываемым материалам на основе Fe-Co, однако в химическом составе имеют дополнительную добавку Cu и характеризуются нанокристаллической структурой. Известен нанокристаллический магнитомягкий материал состава Fe100-x-y-aCoaCuxBy (US 8298355 В2 опубл 18.02.2010), где х в пределах от 1 до 3 (включительно), у от 10 до 20 и а от 10 до 25, при этом частично в структуре присутствуют зерна размером 60 нм и менее, формирующиеся в результате отжига, и при этом сплав обладает индукцией насыщения 1,85 Тл и более и коэрцитивной силой 200А/м и менее.

Недостатком изобретения является высокая коэрцитивная сила сплава по сравнению с предлагаемым материалом.

Известны сплавы состава Fe(100-X-Y-Z)BXPYCuZ (RU 2483135 С1, опубликован 27.05.2013) с аморфной фазой в качестве основной фазы, где 79≤100-X-Y-Z≤ 86 ат. %, 4≤Х≤13 ат. %, 1≤Y≤10 ат. % и 0,5≤Z≤1,5 ат. %, обладающие магнитной индукцией насыщения 1,6 Тл и коэрцитивной силой 20 А/м. При этом способ формирования нанокристаллической структуры сплавов заключается в термической обработке в интервале температур от Tx1-50°C и Тх2, где Tx1 и Тх2 температуры начала первой и второй кристаллизации, соответственно.

Недостатком изобретения являются низкие значения индукции насыщения и высокая коэрцитивная сила по сравнению с предлагаемым материалом.

Наиболее близким по составу предлагаемому сплаву является аморфный сплав на основе системы Fe-Co состава FeaCobSicBdCue (US 2020/0335246 А1 опубликован 22.10.2020), где а=60-85, b=1-20, с=0-4, d=12-16, е=0,5-1,5 и а+b+с+d+е=100, обладающего индукцией насыщения 1,79-1,86 Тл, коэрцитивной силой 1,4-4,3 А/м, магнитной проницаемостью 8000-14000 и предпочтительной термической обработкой при температурах 290-370° от 5 до 30 минут.

Недостатком изобретения являются низкие значения индукции.

Техническим результатом предлагаемого изобретения является получение крайне высокого значения намагниченности насыщения 1,94-2,01 Тл, при этом коэрцитивная сила составляет 6,6-10 А/м, максимальная проницаемость составляет 5000 ~ 14000. Настоящее изобретение обладает преимуществами простого режима термообработки и низкой температуры отжига, что значительно снижает стоимость процесса.

Технический результат достигается следующим образом: магнитомягкий материал на основе железа и кобальта, содержащий бор, кремний, фосфор и углерод при следующем соотношении компонентов в ат. %:

Fe - 58,2-68,0;

Со - 16,4-25,2;

В - 13-16;

Si - 0,9-1,1;

Р - 0-1,1;

С - 0-1,1.

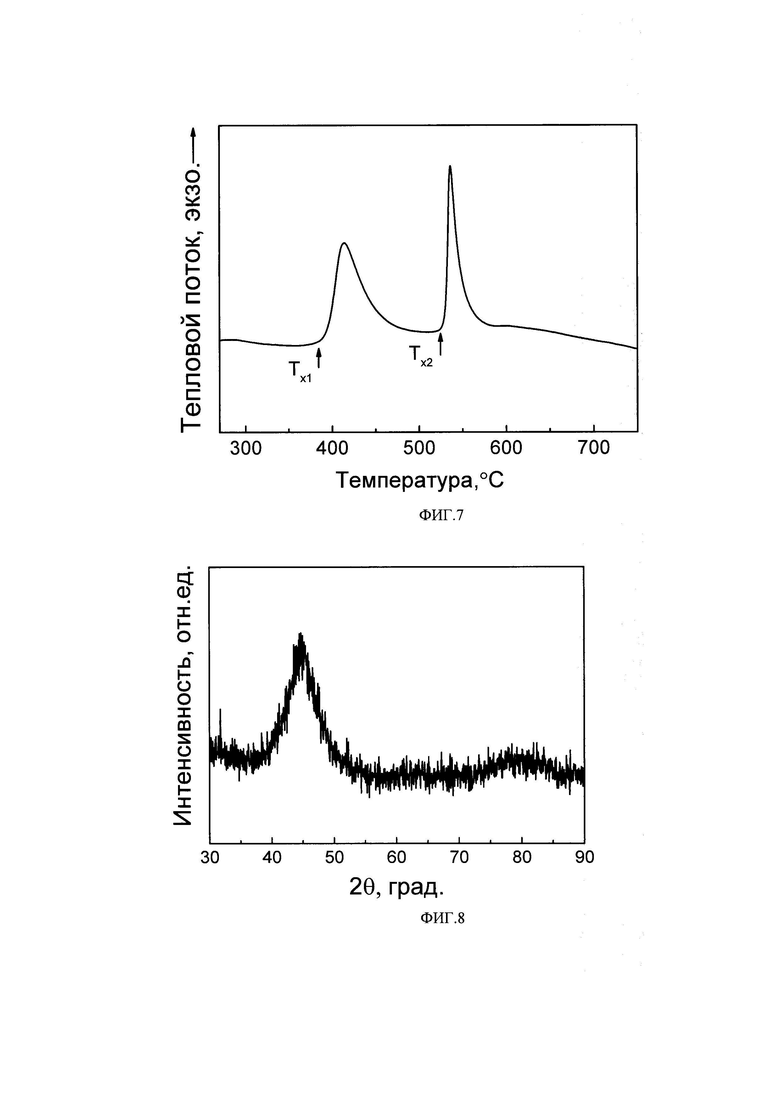

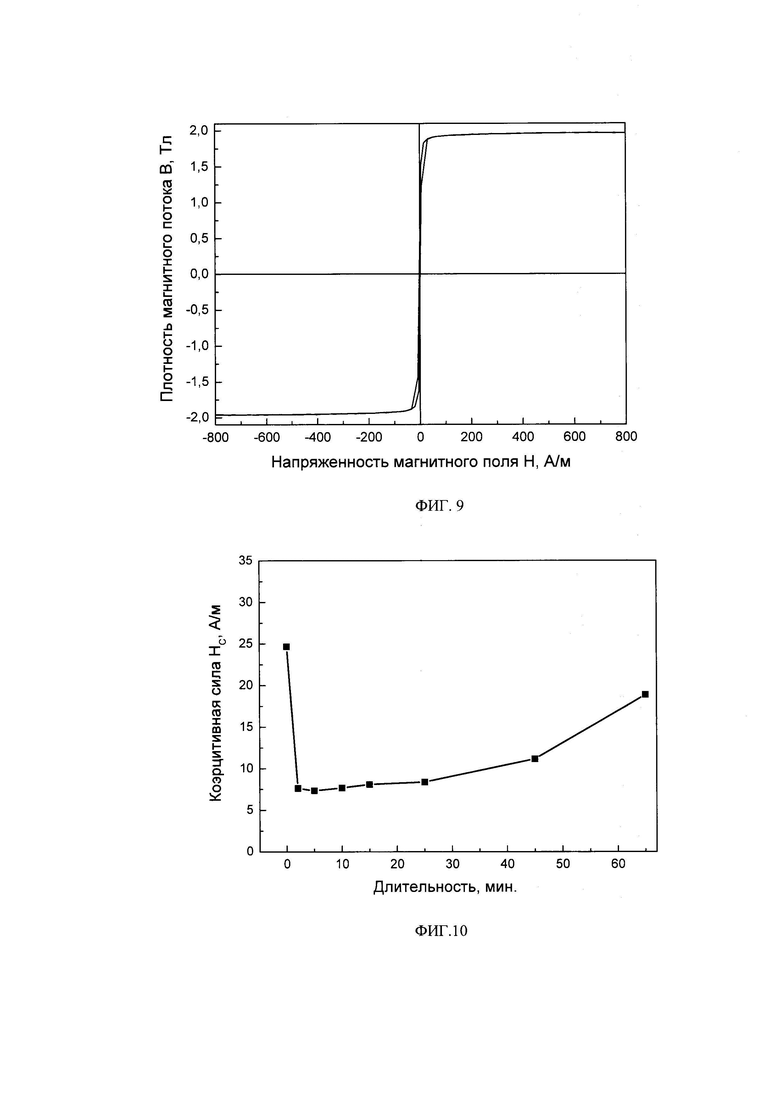

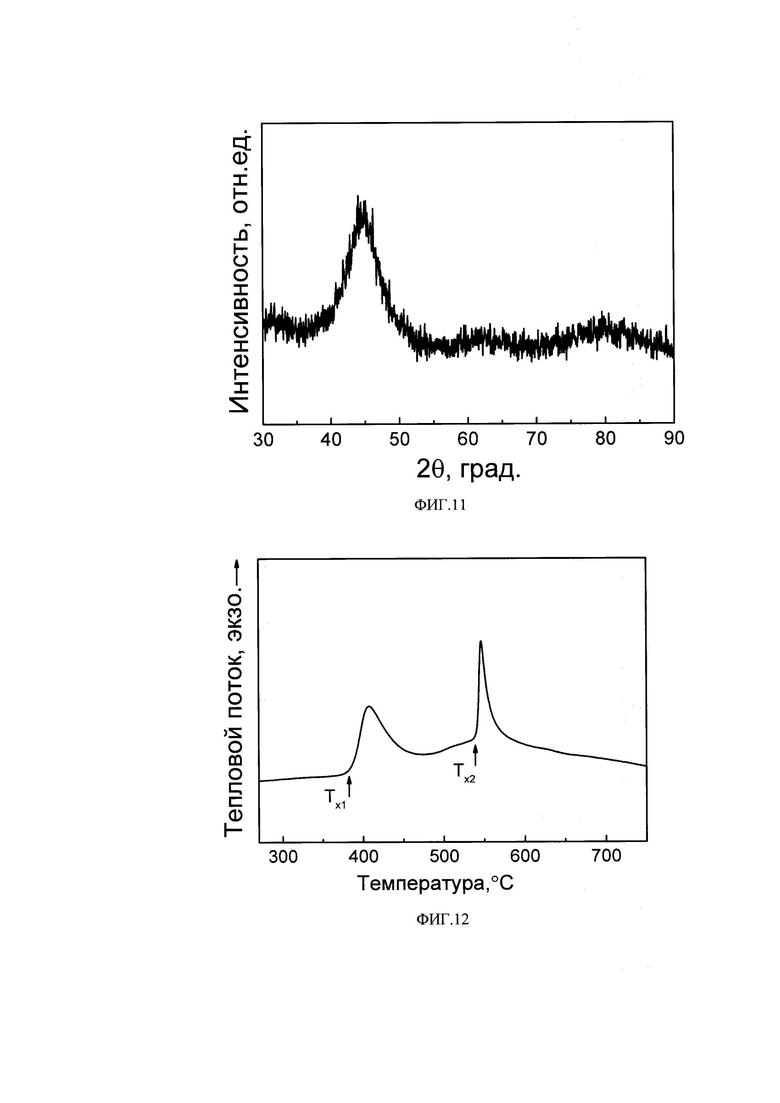

Изобретение поясняется чертежом, где представлены: на фиг. 1 - рентгенограмма аморфного сплава Fe67.2Co16.8B15Si1 после литья, полученная с помощью монохроматического излучения Cu-Kα, на фиг. 2 - результаты дифференциальной сканирующей калориметрии сплава Fe67.2Co16.8B15Si1, полученные при скорости нагрева 0,67°С/с, на фиг. 3 - рентгенограмма аморфного сплава Fe67.2Co16.8B15Si1 после отжига, полученная с помощью монохроматического излучения Cu-Kα, на фиг. 4 - петля гистерезиса сплава Fe67.2Co16.8B15Si1 в термообработанном состоянии, на фиг. 5 - график зависимости коэрцитивной силы сплава Fe67.2Co16.8B15Si1 от длительности отжига, на фиг. 6 - рентгенограмма аморфного сплава Fe67.2Co16.8B14Si1C1 после литья, полученная с помощью монохроматического излучения Cu-Kα, на фиг. 7 - результаты дифференциальной сканирующей калориметрии сплава Fe67.2Co16.8B14Si1C1, полученные при скорости нагрева 0,67°С/с, на фиг. 8 - рентгенограмма аморфного сплава Fe67.2Co16.8B14Si1C1 после отжига, полученная с помощью монохроматического излучения Cu-Kα, на фиг. 9 - петля гистерезиса сплава Fe67.2Co16.8B14Si1C1 в термообработанном состоянии, на фиг. 10 - график зависимости коэрцитивной силы сплава Fe67.2Co16.8B14Si1C1 от длительности отжига, на фиг. 11 - рентгенограмма аморфного сплава Fe68Co17B13Si1P1 после литья, полученная с помощью монохроматического излучения Cu-Kα, на фиг. 12 - результаты дифференциальной сканирующей калориметрии сплава Fe68Co17B13Si1P1, на фиг. 13 - рентгенограмма аморфного сплава Fe68Co17B13Si1P1 после отжига, полученная с помощью монохроматического излучения Cu-Kα, на фиг. 14 - петля гистерезиса сплава Fe68Co17B13Si1P1 в термообработанном состоянии, на фиг. 15 - график зависимости коэрцитивной силы сплава Fe68Co17B13Si1P1 от длительности отжига.

Осуществление изобретения

Составы сплавов для осуществления изобретения описываются следующей формулой (в ат. %): FexCoyBaSibCcPd, где 58,2≤х≤68,0, 16,4≤у≤25,2, 13≤а≤16, 0,9≤b≤1,1, 0≤с≤1,1, 0≤d≤l,l 82≤х+у≤85, x+y+a+b+c+d=100. На основе проведенных исследований получено, что в данном материале, элементы - железо Fe и кобальт Со, являются основными ферромагнитными элементами, сочетание которых обеспечивает повышенные магнитные свойства материала, их содержание обусловлено получением высокого значения индукции насыщения предлагаемого материала, элементы неметаллы - бор В, кремний Si, фосфор Р, в указанных количествах обеспечивают высокую склонность сплавов к аморфизации для получения материалов в виде металлических лент с исходной аморфной структурой.

Способ получения указанных аморфных магнитомягких сплавов на основе Fe-Co в вышеуказанной реализации включает следующие этапы:

- Получение лигатуры высокой чистоты из Fe, Со, В, Si и С с выбранным атомным составом, соответствующим вышеуказанному диапазону.

- Приготовление слитка лигатуры в дуговой плавильной печи в атмосфере аргона.

- Переплавка полученного слитка лигатуры в машине быстрой закалки расплава с линейной скоростью вращения кристаллизатора 40-50 м/с, давление впрыска и температура составляют (1-3)⋅105 Па и 1250-1350°С соответственно.

- Обработка отжигом проводится при температуре 300-350°С и времени отжига 5-30 мин.

Согласно изобретению, чистые элементы Fe, Со, Si, В, С и Р смешиваются в соответствии с атомными процентами для получения смеси, в которой указанные исходные материалы Fe, Со, Si, В, С предпочтительно имеют чистоту> 99%, лигатура Fe-8-10 мас. %. Р. Важно использовать сырье в кусковой форме, в изобретении следует избегать порошкообразных материалов.

После получения смеси она будет выплавлена для получения слитка лигатуры. В изобретении указанную плавку предпочтительно проводят в вакуумной дуговой плавильной печи. Необходимо контролировать однородность слитка, которая достигается путем многократного переплава, примерно пять-шесть раз.

После приготовления слитка лигатуры необходимо получить металлические ленты с помощью машины закалки расплава на вращающемся медном диске-кристаллизаторе. Предпочтительно, чтобы линейная скорость вращающегося диска составляла 40-50 м/с, давление впрыска составляло (1-3)⋅105 Па и температура расплава составляла 1250-1350°С. Впрыскивание расплава должно производиться из тигля с линейным или круглым соплом толщиной не более 0,5 мм или диаметром 0,7 мм, соответственно. Расстояние между краем тигля и поверхностью диска составляет 0,2 мм. Тигель должен быть изготовлен из материалов, инертных по отношению к элементам расплава.

Когда сплав по настоящему изобретению получают упомянутым выше способом, получается магнитный материал, имеющий плотность магнитного потока насыщения 1,94 Тл или более и коэрцитивную силу 30 А/м или менее.

Магнитные свойства по изобретению могут быть улучшены путем применения отжига для прохождения процесса структурной релаксации. Отжиг может проводиться на воздухе, в вакууме или в инертном газе, таком как Ar или азот. Однако особенно предпочтительно проводить его в среде инертного газа. Желательно, чтобы максимальная температура во время отжига находилась в температурном диапазоне на 80°С ниже начальной температуры первой стадии кристаллизации (TX1). Длительность выдержки при постоянной температуре должен составлять менее 30 минут.

Когда сплав по настоящему изобретению получают упомянутым выше способом, легко получается магнитный материал, имеющий плотность магнитного потока насыщения 1,94 Тл или более и коэрцитивную силу 8 А/м или менее. Также сохраняется пластичность материала при изгибе и полностью аморфная структура.

Пример 1

Смешивают исходные материалы Fe, Со, Si, В, чистота которых превышает 99,9% в соответствии с атомным процентом (молекулярная формула: Fe67.2Co16.8B15Si1) для получения смеси; помещают указанную смесь в тигель дуговой плавильной печи и плавят для получения слитка лигатуры путем многократного переплава с переворотом слитка пять раз.

Полученный сплав-лигатуру подвергали переплаву в машине быстрой закалке с медным диском-кристаллизатором, таким образом, получали тонкую ленту из аморфного сплава шириной 1 мм и толщиной 15 мкм. В результате рентгеновского фазового анализа (фиг. 1) и просвечивающей электронной микроскопии было подтверждено, что сплава в основном обладает аморфной структурой и также содержит очень малую объемную долю наноразмерных кластеров размером менее 7 нм. Кластеры соответствуют фазе твердого раствора, имеющей объемно-центрированную кубическую структуру (оцк-структура) на основе FeCo.

Тонкую ленту из аморфного сплава нагревали до 340°С, что на 80°С ниже температуры кристаллизации первой стадии TX1 на фиг. 2. Скорость нагрева для отжига составляла 150°С/мин и выдерживалась в таком режиме в течение 2 мин с последующим охлаждением на воздухе после извлечения из печи. Отожженный образец подвергли дифракции рентгеновских лучей и наблюдению структуры с помощью просвечивающего электронного микроскопа. По результатам исследований было подтверждено, что сплав сохраняет структуру, полученную при закалке (фиг. 3). Плотность магнитного потока (индукция насыщения) при магнитном поле 800 кА/м была обозначена как Bs (фиг. 4). Индукция насыщения Bs составляла 2,00 Тл, а коэрцитивная сила Hc составляла 9,5 А/м (фиг. 5), магнитная проницаемость μе при частоте 1 кГц и поле 5 А/м составляла 13500.

Пример 2

Смешивают исходные материалы Fe, Со, Si, В, С, чистотой более 99,9% в соответствии с атомным содержанием элементов (молекулярная формула: Fe67.2Co16.8B14Si1C1) для получения смеси; помещают указанную смесь в тигель дуговой плавильной печи и плавят для получения слитка лигатуры путем повторного переплава с переворотом слитка пять раз.

Расплавленную лигатуру закаляли методом однократного прокатывания и, таким образом, получали тонкую ленту из аморфного сплава шириной 1 мм и толщиной 18 мкм. В результате наблюдения с помощью рентгеновской дифракции и просвечивающей электронной микроскопии было подтверждено, что структура сплава полностью аморфна (рис. 6).

Тонкую ленту из аморфного сплава нагревали до 310°С, что на 80°С ниже температуры кристаллизации TX1 на рис. 7. Скорость нагрева при отжиге составляла 150°С/мин и выдерживали в таком состоянии в течение 5 мин с последующим охлаждением на воздухе после извлечения из печи. Отожженный образец анализировали дифракции рентгеновских лучей (рис. 8) и наблюдению структуры с помощью просвечивающего электронного микроскопа. По результатам исследований было подтверждено, что сплав сохраняет структуру, полученную при закалке. Плотность магнитного потока при магнитном поле 800 кА/м (намагниченность насыщения) была обозначена как Bs (рис. 9). Намагниченность насыщения Bs составляла 1,99 Тл, коэрцитивная сила Hc составляла 8,0 А/м (рис. 10), а магнитная проницаемость μе при частоте 1 кГц и поле 5 А/м составляла 5800.

Пример 3

Смешивают исходные материалы Fe, Со, Si, В, чистотой более 99,9%, и предварительно расплавленную лигатуру Fe-8,8 мас. % Р в соответствии с атомным содержанием элементов (молекулярная формула: Fe68Co17Si1B13P1) для получения смеси; помещают указанную смесь в тигель дуговой плавильной печи и плавят для однородности химического состава по объему, лигатуру подвергают повторному переплаву с переворотом слитка пять раз.

Полученную лигатуру сплава закаляли методом закалки на вращающемся медном диске-кристаллизаторе, таким образом, получали тонкую ленту из аморфного сплава шириной 1 мм и толщиной 18 мкм. В результате наблюдения с помощью рентгеновской дифракции и просвечивающей электронной микроскопии было подтверждено, что структура сплава полностью аморфная (фиг. 11).

Тонкую ленту из аморфного сплава нагревали до 305°С, что на 80°С ниже температуры кристаллизации TX1 на фиг. 12. Скорость нагрева для отжига составляла 150°С/мин и выдерживали в таком состоянии в течение 15 мин с последующим охлаждением на воздухе после извлечения из печи. Структуру после отжига анализировали методами дифракции рентгеновских лучей и с помощью просвечивающей электронной микроскопии. По результатам исследований было подтверждено, что сплав сохраняет структуру, полученную при закалке (фиг. 13). Плотность магнитного потока при магнитном поле 800 кА/м (индукция насыщения) была обозначена как Bs (фиг. 14). Плотность магнитного потока насыщения Bs составляла 1,98 Тл, коэрцитивная сила Hc составляла 7,0 А/м (фиг. 15), а магнитная проницаемость μе при частоте 1 кГц и поле 5,0 А/м составляло 5800.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитомягкий нанокристаллический материал на основе железа | 2018 |

|

RU2703319C1 |

| Магнитомягкий аморфный материал на основе Fe-Ni в виде ленты | 2022 |

|

RU2794652C1 |

| СОСТАВ СПЛАВА, НАНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ Fe И СПОСОБ ЕГО ФОРМОВАНИЯ И МАГНИТНЫЙ УЗЕЛ | 2009 |

|

RU2509821C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОЙ ЛЕНТЫ | 1989 |

|

SU1775929A1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 1991 |

|

RU2025504C1 |

| СОСТАВ СПЛАВА, НАНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ Fe И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2010 |

|

RU2483135C1 |

| ЛЕНТА ИЗ ФЕРРОМАГНИТНОГО АМОРФНОГО СПЛАВА С УМЕНЬШЕННЫМ КОЛИЧЕСТВОМ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ И ЕЕ ПРИМЕНЕНИЕ | 2011 |

|

RU2528623C1 |

| АМОРФНЫЙ МАГНИТОМЯГКИЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2007 |

|

RU2354734C2 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ МАГНИТОМЯГКИХ МАТЕРИАЛОВ | 2010 |

|

RU2430975C1 |

| МАГНИТОМЯГКИЙ АМОРФНЫЙ СПЛАВ | 2004 |

|

RU2269173C2 |

Изобретение относится к металлургии, в частности к аморфным магнитомягким сплавам на основе Fe-Co, полученным методом литья расплава на поверхность кристаллизатора и его скоростной закалкой, и может быть использовано в устройствах, характеристики которых основаны на эффекте электромагнитной индукции. Магнитомягкий аморфный материал на основе железа и кобальта содержит, ат.%: Fe 58,2-68,0, Со 16,4-25,2, В 13-16, Si 0,9-1,1, Р 0-1,1, С 0-1,1. Материал характеризуется высоким значением намагниченности насыщения 1,94-2,01 Тл при коэрцитивной силе 6,6-10 А/м, максимальной проницаемости 5000-14000. Материал обладает преимуществом простого режима термообработки и низкой температуры отжига. 15 ил., 3 пр.

Магнитомягкий аморфный материал на основе железа и кобальта, содержащий бор, кремний, фосфор и углерод при следующем соотношении компонентов в ат.%:

| US 20200335246 A1, 22.10.2020 | |||

| ЛЕНТА ИЗ ФЕРРОМАГНИТНОГО АМОРФНОГО СПЛАВА С УМЕНЬШЕННЫМ КОЛИЧЕСТВОМ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ И ЕЕ ПРИМЕНЕНИЕ | 2011 |

|

RU2528623C1 |

| RU 2070941 C1, 27.12.1996 | |||

| JP 5182601 B2, 17.04.2013 | |||

| CN 101701327 B, 04.07.2012. | |||

Авторы

Даты

2024-03-21—Публикация

2023-12-14—Подача