Изобретение относится к строительству и может найти применение при возведении монолитных железобетонных конструкций, а именно при изготовлении объёмных элементов типа блок-комнат для наземного жилищного и общественного строительства зданий и сооружений, а также для подземного строительства при экстремальных условиях.

Известен формовочный пост для изготовления объёмных блоков, описанный в патенте РФ № 2026778, опубликованном 20.01.1995 г. который включает наружные щиты опалубки, поддон, сердечник, систему трубопроводов для подачи теплоносителя, бетоновозную эстакаду для бункера бетоноукладчика с направляющей насадкой, сердечник и наружные щиты снабжены каждый съемной частью, удлиняющей их по высоте на требуемый типоразмер блока, направляющая насадка бункера бетоноукладчика - шарнирно подвешенной к ней воронкой и приводом-фиксатором, при этом воронка имеет высоту, равную высоте съемных частей наружных щитов и сердечника, по периметру потолочной плиты которого выполнены посадочные места, по периметру основания съемной части сердечника - конгруэнтные им кромки.

Недостатком формовочного поста являются большие затраты материалов, трудоемкость и сложность исполнения, поскольку он является неподвижной стационарной установкой.

Известен способ изготовления блок-комнат из монолитного железобетона, описанный в заявке на изобретение № 94003774 с приоритетом 01.02.1994 г., опубликованной 27.11.1995 г., который заключается в изготовлении блок-комнат из монолитного железобетона, включающий монтаж металлической опалубки с креплениями, заливку жесткого бетона, распалубку. В качестве внутренней и внешней опалубки используют короб из отдельных металлических листов, свободно опирающихся на установленные в нижней части удерживающий замыкающий контур. Листы имеют связанные в контур ребра жесткости. Опалубка перекрытия содержит резиновые пластины, установленные на роликовых опорах. Пластины связаны с параллельно расположенными стенками внутренней опалубки с возможностью удаления этих пластин.

Недостатком предложенного способа является сложность в изготовлении, высокая стоимость изготовления по причине дополнительных установок резиновых пластин.

Известен способ изготовления железобетонного объемного блока, описанный в авторском свидетельстве SU №1798454, с приоритетом 29.11.1990г., опубликованным 28.02.1993г., который выбран в качестве прототипа. Способ заключается в том, что изготовление блок-комнаты в теплое время года может быть осуществлено непосредственно на строительной площадке, а при отрицательных температурах в отапливаемых закрытых помещениях. Способ изготовления блока комнаты включает бетонирование плиты пола, установку соединенных между собой арматурного каркаса стен и пространственного каркаса покрытия, натяжение с двух сторон каркасов стен и покрытия сетки, размер ячеек которой менее размера заполнителя бетона, крепление к каркасу стен утеплителя и листового материала и оштукатуривание стен с двух сторон, согласно изобретения, перед бетонированием плиты пола укладывают пространственный арматурный каркас плиты, после чего устанавливают с креплением к последнему плоские каркасы стен, укладывают пространственный каркас покрытия с последующим соединением его с каркасом стен, затем устанавливают утеплитель и листовой материал с внутренней стороны покрытия, бетонируют плиту пола, а после её твердения штукатурят стены вниз послойно и поочередно с внутренней и наружной стороны с интервалами выдержки между слоями не менее 24 часа при положительной температуре окружающего воздуха, после чего бетонируют покрытие с затиркой его внутренней поверхности цементно-известковым раствором, протекающим через ячейки сетки.

Указанный способ изготовление железобетонной блок-комнаты имеет много достоинств, но целый ряд недостатков.

Недостатками способа изготовления железобетонной блок-комнаты являются:

- трудоемкость исполнения и ручной труд.

- необходимость подготовленной площадки для изготовления изделия.

- сложность установки арматурных каркасов без направляющих кондукторов.

- сроки изготовления из-за поэтапных процессов затянуты.

- удорожание работ в зимнее время года.

- увеличенная материалоёмкость для готового изделия.

- необходимость оснастки при бетонировании перекрытия.

- не используются машины механической затирки.

- изготовленные блок-комнаты можно использовать только для одноэтажного строительства.

Таким образом, основными недостатками изготовления объемного железобетонного блока, описанного в прототипе, являются большая трудоемкость процесса и сложность технологии.

Технической задачей предлагаемого способа является снижение трудоемкости и упрощение технологии изготовления блок-комнаты.

Техническая задача достигается тем, что способ изготовления железобетонной блок-комнаты для мобильного цеха блочного домостроения, характеризуется тем, что его осуществляют методом опускающегося бетона с укладкой слоями, согласно изобретения, первоначально в котловане с размерами блока комнаты обустраивают опалубочный стенд, для которого устанавливают по периметру котлована неподвижные вертикальные палубы, состоящие из внутренней и внешней частей, расстояние между которыми равно толщине стены блок-комнаты, внутри вертикальной палубы устанавливают подвижную горизонтальную палубу, закрепленную на домкратах, расположенных на дне котлована, сверху котлована над вертикальными палубами устанавливают неподвижную горизонтальную палубу перекрытия; по четыре рулона полимерной плёнки закрепляют подвижно сверху и снизу горизонтальной палубы перекрытия, причем края пленки неподвижно закрепляют на горизонтальной палубе, арматурные каркасы, состоящие из горизонтальных и вертикальных сеток, устанавливают внутри опалубки; перед укладкой первого слоя бетона горизонтальную палубу размещают ниже верхнего края внутренней части вертикальной палубы на величину толщины слоя бетона, затем на горизонтальную палубу укладывают арматурные каркасы и начинают укладку первого слоя бетона в опалубку по всему периметру бетононасосом, затем постепенно опускают горизонтальную палубу с находящимся на ней первым слоем бетона при помощи гидравлических домкратов со скоростью 0,8-1 см/мин до отметки на вертикальной палубе, равной толщине слоя, одновременно с опусканием первого бетонного слоя опускается вдоль вертикальной палубы полимерная пленка, при этом получают первый слой бетона по всему периметру стен блок-комнаты, после упрочнения бетона сверху слой обрабатывают адгезионной клеящей пропиткой и устанавливают арматурные каркасы; затем повторяют все указанные действия для каждого из оставшихся слоев, а перед изготовлением последнего стенового слоя бетона предварительно на горизонтальную палубу перекрытия в желоба укладывают временные деревянные балки, полимерную плёнку и устанавливают арматурный каркас плиты перекрытия, производят соединение каркаса плиты перекрытия с арматурным каркасом стены, затем на основание горизонтальной палубы перекрытия и на последний стеновой слой бетона одновременно укладывают бетонный слой, формуя единый элемент; готовую блок-комнату выдерживают для набора прочности 24 часа, затем с помощью домкратов поднимают вверх, извлекают из опалубки, и укладывают на тележку для транспортировки.

Блок-комната представляет собой пространственный блок заданных размеров со стенами, дверными и оконными проёмами и плитой перекрытия.

Для осуществления способа изготовления железобетонной блок-комнаты для мобильного цеха блочного домостроения, используют мобильный сборно-разборный подземный опалубочный стенд, размещенный внутри котлована, с перемещающимися горизонтальными палубами стен, при помощи стенда производят армирование, укладку и уплотнение бетонной смеси методом опускающегося бетона. Подземный опалубочный стенд выполняют из неподвижной горизонтальной палубы перекрытия, неподвижных вертикальных стеновых палуб, установленных по периметру подземного опалубочного стенда, и горизонтальных перемещаемых стеновых палуб, которые установлены внутри вертикальных стеновых палуб, размещенных по всему периметру блока, и закреплены на гидравлические домкраты. Гидравлические домкраты устанавливают на дне вырытого котлована. Неподвижная горизонтальная палуба перекрытия снабжена желобами для балок, которые установлены на инвентарные стойки и служат для временной поддержки перекрытия после его изготовления.

Укладку бетонной смеси осуществляют с помощью бетононасоса, установленного на передвижные направляющие, бетонная смесь подаётся и укладывается поочерёдно слоями, при высоте слоя, равной части высоты вертикальной палубы, при этом укладку второго и последующих слоев бетонной смеси производят только после окончания укладки предыдущего слоя по всему периметру опалубочного стенда, дальнейшее заполнение вертикальной и горизонтальной палубы возобновляют только после окончания укладки и набора необходимой прочности предыдущего бетонного слоя.

При обустройстве мобильного сборно-разборного опалубочного стенда на неподвижной горизонтальной палубе перекрытия устраивают желоба для временных деревянных балок, укладывают полимерную плёнку, кроме того, с внутренней стороны вертикальной палубы размещают полимерную плёнку с возможностью её вертикального перемещения вдоль каждой вертикальной палубы. В качестве перемещаемого элемента на стенде используют горизонтальную палубу, которую изначально располагают на 50-60 см (толщина одного слоя бетона) ниже верха вертикальной палубы и горизонтального перекрытия. Во внутреннее опалубочное вертикальное пространство до укладки слоев бетона на подвижную горизонтальную палубу, и далее сверху на каждый из укладываемых слоев бетона после его затвердевания устанавливают арматурные каркасы. Арматурный каркас состоит из горизонтальных и вертикальных сеток, тем самым образовывая пространственный арматурный каркас. После укладки первого слоя бетона высотой, например, 50 см на горизонтальную палубу, её опускают, удерживая верхнюю часть бетонного слоя выступающей частью арматурного каркаса, причем бетонный слой предварительно обрабатывают клеящей адгезионной пропиткой для предотвращения отрыва от общей массы бетона.

Затем начинают укладывать второй слой бетона, опуская горизонтальную палубу вниз со скоростью 0,8-1 см/мин для набора бетоном необходимой прочности и его уплотнения, при этом полимерная плёнка внутри вертикального пространства опалубки движется совместно с бетоном; после опускания второго слоя на глубину 50 см, а первого слоя на глубину 1 метр, укладывают следующий слой бетона. Данный интервал скорости опускания горизонтальной палубы, равный 0,8-1 см/мин, определен опытным путем и является оптимальным.

После набора проектной прочности, обработки верхней части слоя клеящей адгезионной пропиткой и установки арматурных каркасов продолжают опускать горизонтальную палубу с той же скоростью и последовательно создавать все необходимые слои бетона, в соответствии с типоразмером куб комнаты, до тех пор, пока первый слой опустится на заданную глубину, например, 3 метра, затем укладывают последний бетонный стеновой слой. Одновременно с последним стеновым бетонным слоем создают горизонтальное бетонное перекрытие, причем в желоба перекрытия на время укладки бетонной смеси в опалубки устанавливают временные деревянные балки, опертые на последний бетонный слой после его упрочнения, а на деревянных балках и на неподвижной горизонтальной палубе перекрытия заранее установлена полиэтиленовая пленка. После набора объёмным изготовляемым элементом блок-комнаты проектной прочности в течение 24 часов гидравлические домкраты, воздействуя на горизонтальные палубы, подымают вверх объёмный элемент, заводят под него металлические балки, устанавливаемые на тележки для движения со стенда.

Размещение при обустройстве опалубочного стенда с внутренней стороны вертикальной палубы и на горизонтальной палубе перекрытия полимерной плёнки с возможностью ее вертикального перемещения в совокупности с использованием в качестве перемещаемого элемента в стенде горизонтальной палубы стены и наличие арматурных каркасов, применение промежуточной клеящей адгезионной пропитки для технологических швов между слоями бетона, исключает дефекты бетона, в случае, когда опалубка увлекает за собой часть неокрепшего бетона стены или перекрытия, в результате чего могут образоваться раковины, оголяется арматура. Упрощает технологию качественного бетонирования установка временных деревянных балок в желоба палубы горизонтального перекрытия, опирающихся в проёмах на бетонные стены, для дальнейшего поддержания бетонного перекрытия вплоть до монтажа блока комнаты. Также способствует упрощению технологии опускание вниз в процессе бетонирования горизонтальной палубы стены, которую изначально располагают на 50-60 см (величину толщины слоя бетона) ниже верха вертикальной палубы, и установка во внутри опалубочное пространство арматурных каркасов.

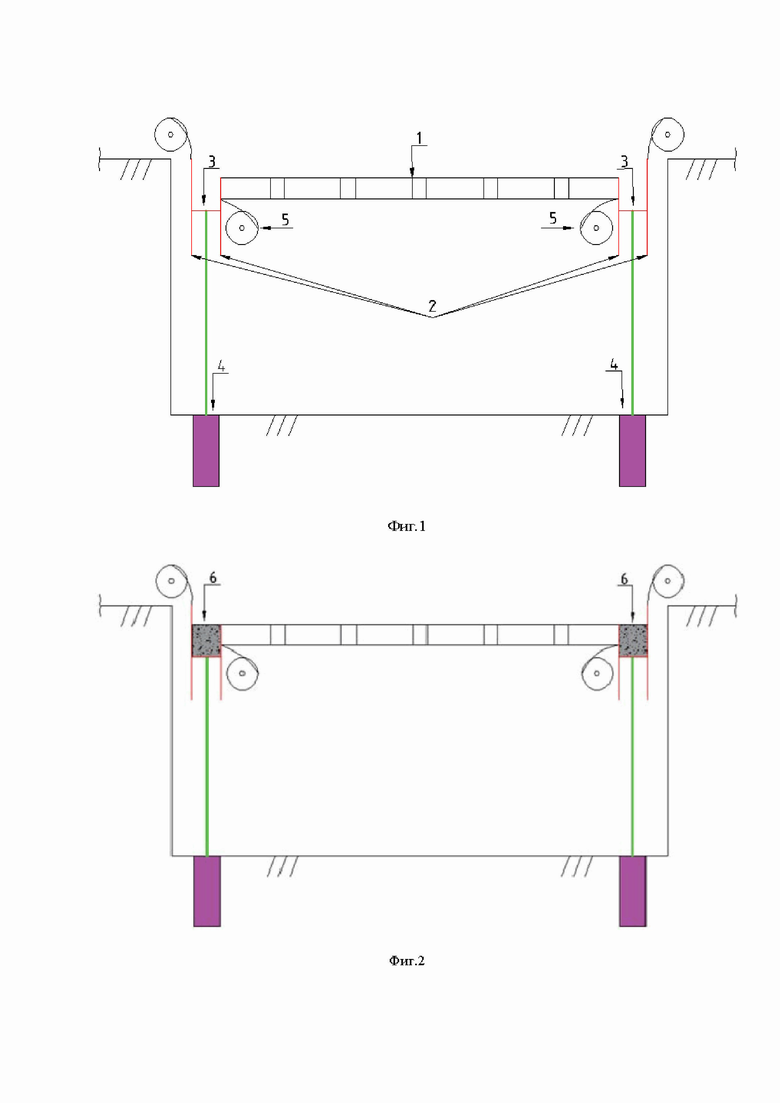

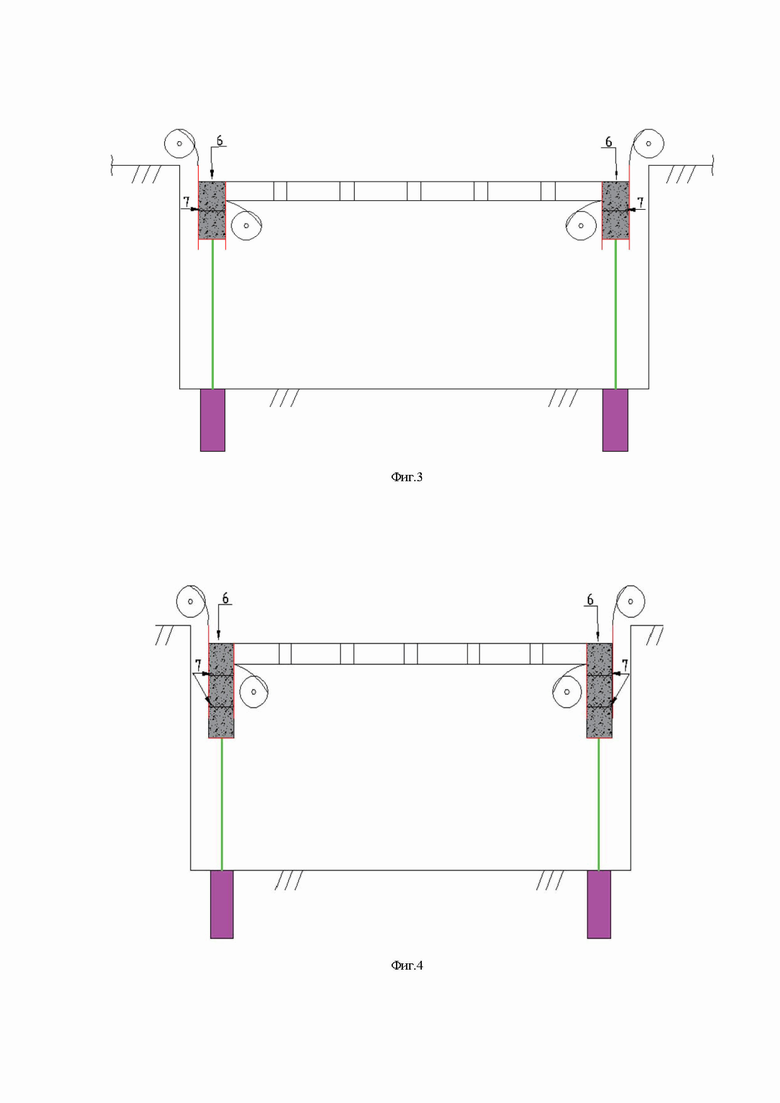

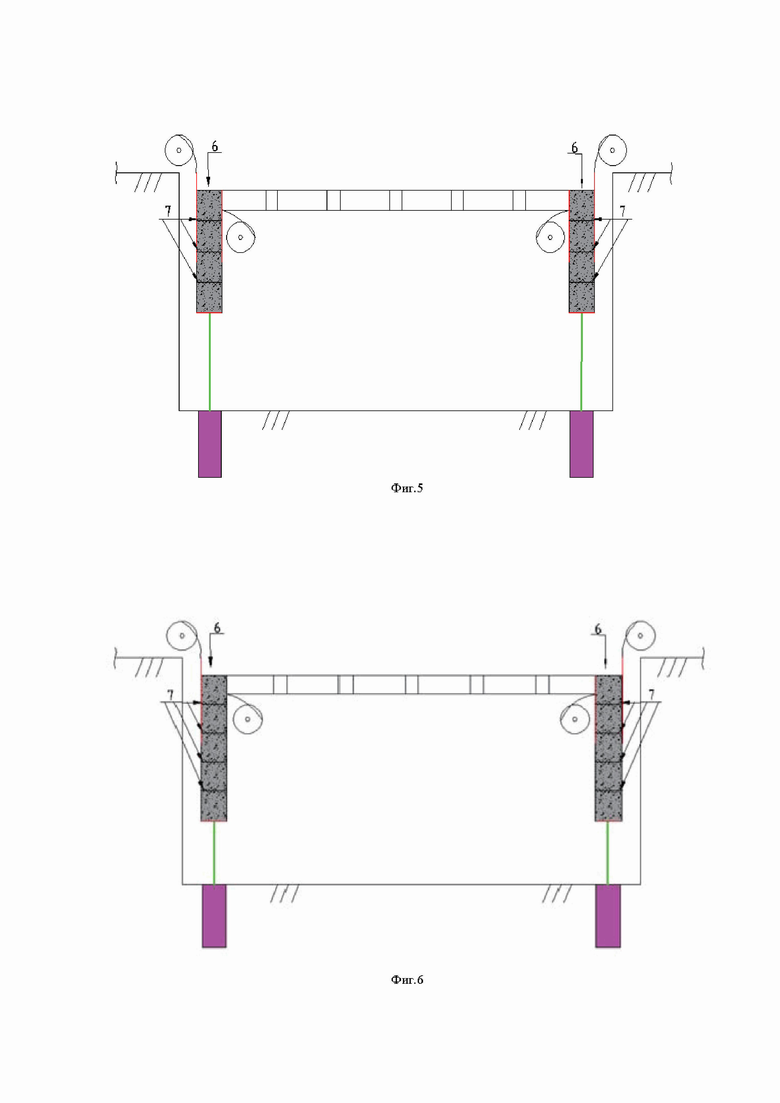

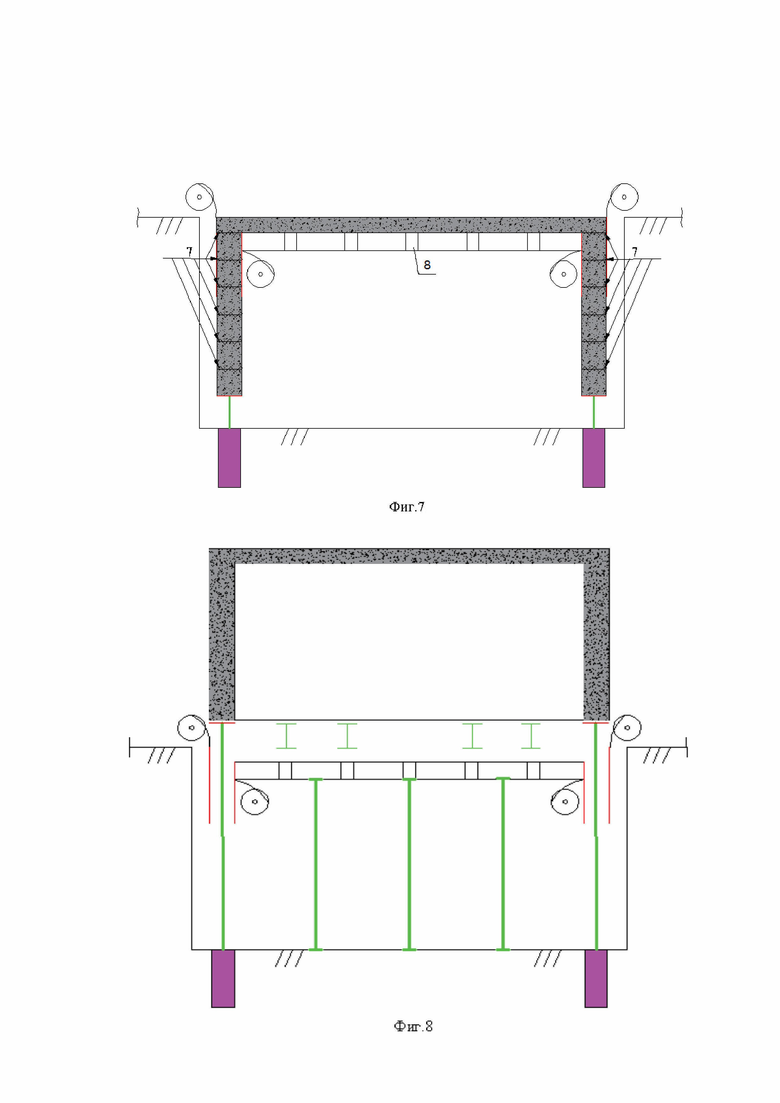

Изобретение иллюстрируется чертежами, где этапы бетонирования показаны схематично на фиг.1-8 (фронтальный разрез) :

- фиг.1 - Исходное положение подземного опалубочного стенда;

- фиг.2 - Укладка первого бетонного слоя в опалубку;

- фиг.3 - Нанесение клеящей адгезионной пропитки на первый бетонный слой и укладка второго бетонного слоя;

- фиг.4 - Нанесение клеящей адгезионной пропитки на второй бетонный слой и укладка третьего бетонного слоя;

- фиг.5 - Нанесение клеящей адгезионной пропитки на третий слой и укладка четвертого бетонного слоя;

- фиг.6 - Нанесение клеящей адгезионной пропитки на четвертый слой и укладка пятого бетонного слоя;

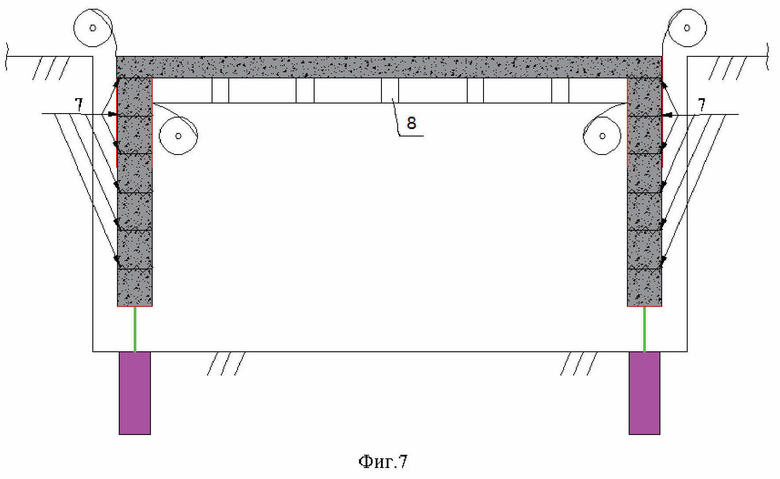

- фиг.7 - Нанесение клеящей адгезионной пропитки на пятый слой и укладка шестого бетонного слоя одновременно с горизонтальным бетонным перекрытием;

- фиг.8 - Подъем из подземного опалубочного стенда вверх объёмной железобетонной блок-комнаты;

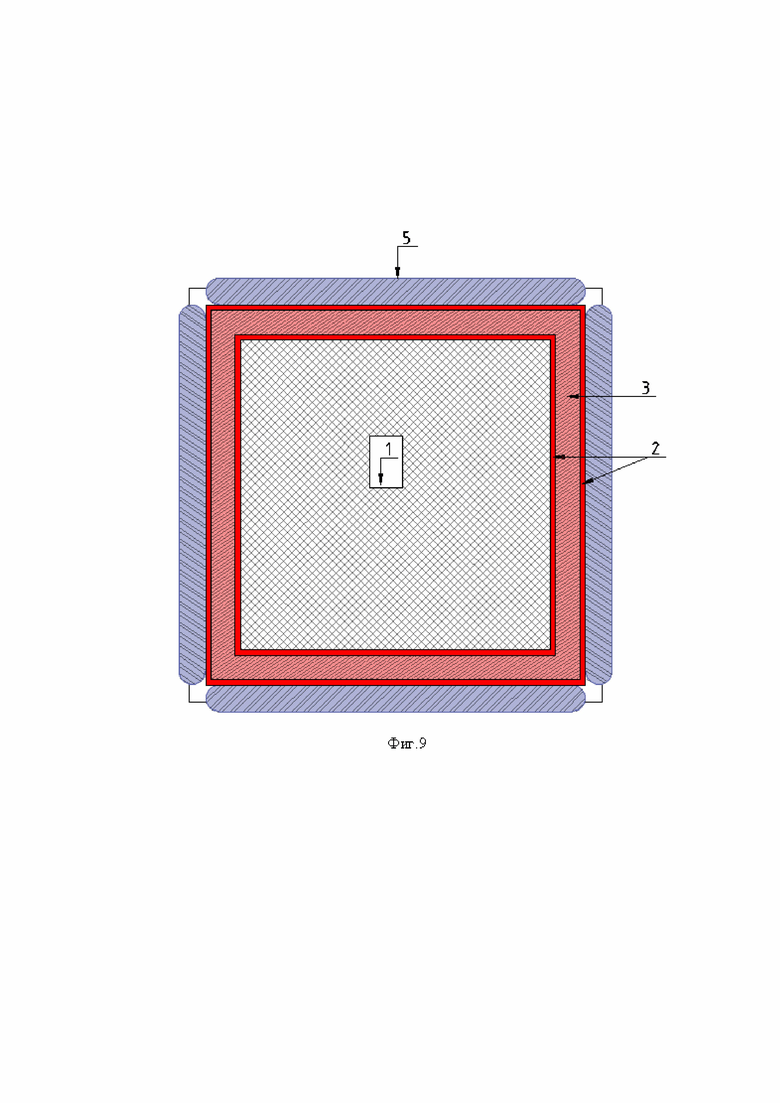

- Фиг.9. – Вид сверху опалубочного стенда;

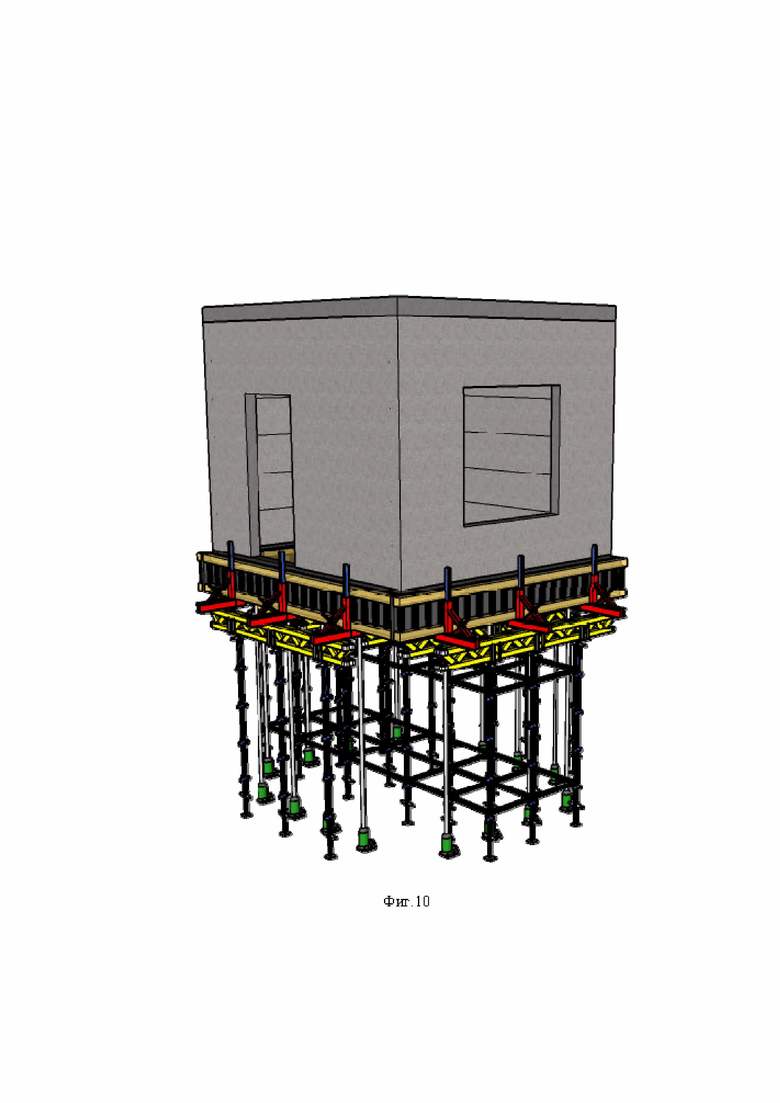

- Фиг.10. - Общий вид готовой блок-комнаты (3D).

Способ осуществляют следующим образом.

Первоначально подготавливают на месте для изготовления железобетонной блок-комнаты котлован в виде куба с соответствующими типа размерами блока комнаты для установки подземного сборно-разборного опалубочного стенда. Перед установкой стенда необходимо выполнить защитные мероприятия против обрушения стенок котлована.

Внутри котлована устанавливают подземный сборно-разборный опалубочный стенд, (Фиг.1.), состоящий из опалубки, установленной с внешней стороны каждой из стен куб комнаты. Опалубка состоит из неподвижной горизонтальной палубы перекрытия 1, неподвижной вертикальной палубы 2, подвижной горизонтальной палубы 3, гидравлических домкратов 4, установленных на дне котлована, на которых закреплена палуба 3. Четыре рулона полимерной плёнки 5 установлены с наружной стороны палубы 2 над горизонтальной палубой 1 с возможностью перемещения пленки из каждого рулона внутри вертикальной палубы 2 и еще четыре рулона установлены с возможностью перемещения пленки внутри палубы 2 под горизонтальной палубой перекрытия 1 с внутренней стороны палубы 2, при этом пленка из всех рулонов по периметру своими краями жестко закреплена к подвижной палубе 3. Кроме того, полимерная пленка еще укладывается и закрепляется на горизонтальной палубе перекрытия 1. Горизонтальная палуба перекрытия 1 и вертикальная палуба стены 2 неподвижны, а горизонтальная палуба стены 3 опускается или поднимается под воздействием гидравлических домкратов 4.

Вертикальная палуба стены 2 (фиг.1) состоит из 2-х неподвижных частей (внутренней и внешней), которые расположены на расстоянии друг от друга, равном толщине стены блок-комнаты. Кроме того, верхний край внутренней части вертикальной палубы 2 находится на одном уровне с горизонтальной палубой 1, а верхний край внешней части палубы 2 находится выше верхнего края внутренней части палубы 2 на величину толщины бетонного слоя.

После выверки, закрепления и пусконаладочных работ по стенду, горизонтальная палуба 3, закрепленная на гидравлические домкратах 4 находится на расстоянии, равном толщине первого слоя бетона, например, 50см (фиг.1) от верхнего края внутренней части вертикальной палубы 2. Затем на палубу 3 устанавливают арматурные каркасы и начинают укладку первого слоя бетона в опалубку. Первый слой бетона 6 (фиг.1) укладывают по всему периметру куб комнаты на горизонтальную палубу 3 при помощи бетононасоса, затем начинают опускать горизонтальную палубу 3 с находящимся на ней первым слоем бетона при помощи гидравлических домкратов 4 со скоростью 0,8-1 см/мин до отметки на вертикальной палубе стены, равной 50 см. Одновременно с опусканием первого бетонного слоя 6 опускается вдоль вертикальной палубы 2 полимерная пленка 5, закрепленная к горизонтальной палубе 3. При этом получают первый слой бетона по всему периметру стен блок-комнаты. Затем сверху слой обрабатывают адгезионной клеящей пропиткой, (например, CERESIT CT 19 БЕТОНКОНТАКТ) и устанавливают арматурные каркасы. Затем повторяют указанные действия для укладки всех, например, шести слоев бетона, при высоте куб комнаты 3м (фиг.2-7). При изготовлении последнего стенового слоя бетона производят укладку бетона одновременно также на всю горизонтальную палубу перекрытия 1 и таким образом вся железобетонная конструкция образует пространственную блок-комнату.

Готовую блок-комнату выдерживают для набора прочности – 24 часа и затем с помощью домкратов поднимают вверх (фиг.8), извлекают из опалубки, и укладывают на тележку для транспортировки.

Пример выполнения способа.

Рассмотрим выполнение способа для изготовления блок-комнаты размером 3х3х3 метра на подземном опалубочном стенде. В исходном состоянии горизонтальная палуба 3 (фиг.1) опущена относительно вертикальной палубы 2 (Фиг.1.) на 50 см. Полимерная пленка 5 (фиг.1) подается внутрь палубы 2 с ее внешней и внутренней сторон из восьми рулонов, расположенных сверху и снизу относительно неподвижной палубы перекрытия 1, причем все края пленки 5 закреплены на подвижной горизонтальной палубе 3 для дальнейшего перемещения полимерной пленки с подвижной горизонтальной палубой со скоростью 0,8-1 см/мин. Во внутри опалубочное пространство устанавливают арматурные каркасы на подвижную горизонтальную палубу 3. Затем монолитный бетон для первого слоя подается в опалубочную систему, где бетонная смесь укладывается в пространство между внешней и внутренней частями палубы 2 на горизонтальную палубу 3 толщиной 50см, набирает минимальную прочность от воздействия внешних и внутренних факторов.

После набора прочности на верхнюю часть первого бетонного слоя (фиг.2) наносят клеящую адгезионную пропитку 7 (например CERESIT CT 19 БЕТОНКОНТАКТ ) и устанавливают арматурные каркасы, которые связывают с каркасами первого слоя бетона для скрепления бетонных слоёв 6, далее включаются на опускание гидравлические домкраты 4, горизонтальная палуба 3 вместе с первым слоем бетона 6 опускается вниз с технологической скоростью 0.8-1 см/мин одновременно вместе с бетоном вдоль внутренней части вертикальной палубы 2 движется полимерная пленка 5. Верхняя часть первого слоя бетона 6 удерживается учащенным арматурным каркасом от отрыва от общей массы слоя бетона. Вертикальная палуба 2 придаёт форму бетонному элементу стены.

Для получения второго слоя бетона (фиг.3) первый бетонный слой 6 опускают за счет опускания палубы 3 на глубину 100 см относительно верха палубы 2. Горизонтальная палуба 3 останавливается. Начинает укладываться второй слой бетона 6, высотой 50 см, после набора необходимой прочности, наносят клеящую адгезионную пропитку 7 и устанавливают арматурный каркас. Затем для создания третьего слоя опускают палубу 3 на глубину 150 см, чтобы дополнительно исключить отрыв или разрыв полученных бетонных слоев между вертикальными палубами 2 и слоями бетона находится толстая полимерная плёнка 5, которая закреплена на палубе 3 и движется вместе с бетоном, создавая минимальное трение между палубой 2 и бетоном. При остановке не наблюдается сцепление пары "бетон - палуба". Укладывается третий самоуплотняющийся бетонный слой 6 (фиг.4), набирает необходимую прочность, после этого наносится клеящаяся адгезионная пропитка 7, данный слой опускается с последующими технологическими операциями. Аналогично укладываются следующие (четвертый и пятый) слои 6 (фиг.5,6) на глубине палубы 3, равной 200 см и 250 см. Затем горизонтальная палуба стены 3 опускается на глубину 300 см (фиг.7). Для создания шестого стенового (вертикального) слоя и горизонтального слоя для плиты перекрытия предварительно на горизонтальную палубу перекрытия 1 в желоба укладываются временные деревянные балки 8 (Фиг.7), стелется полимерная плёнка 5, на палубу 1 устанавливается арматурный каркас плиты перекрытия (в горизонтальной плоскости), производят соединение данного каркаса через узлы арматурного каркаса стены (вертикальной плоскости) вертикальной палубы 2 на подготовленное таким образом основание горизонтальной палубы перекрытия 1 и на вертикальный пятый бетонный слой 6, начинают укладывать одновременно горизонтальный бетонный слой и вертикальный шестой слой бетона 6, не разделяя указанные слои, формуя единый элемент.

После набора проектной прочности в течение 24 часов, объемный элемент железобетонной блок-комнаты гидравлических домкратов 4 на горизонтальную палубу стены 3 поднимается вверх над подземным мобильным сборно-разборным опалубочным стендом. Под объёмный блок 11 заводятся металлические двутавры, устанавливаемые на движимые тележки, для перемещения на площадку складирования.

Таким образом, по сравнению с прототипом, заявленный способ является более простым по технологии осуществления и менее трудоёмким.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПОСРЕДСТВОМ ОПУСКАЮЩЕГОСЯ БЕТОНА | 2014 |

|

RU2566540C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ПОДЗЕМНОГО МНОГОЭТАЖНОГО СООРУЖЕНИЯ | 2015 |

|

RU2604098C1 |

| Несъёмная опалубочная система для крупноблочного строительства сооружений | 2019 |

|

RU2720548C1 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК РЯДОВОЙ | 2007 |

|

RU2392394C2 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК ПРОЕМНЫЙ | 2013 |

|

RU2525242C1 |

| Способ возведения зданий и сооружений с несущими монолитными железобетонными конструкциями с применением железобетонных стеновых панелей | 2018 |

|

RU2678750C1 |

| ПЕРЕДВИЖНАЯ ОПАЛУБКА ДЛЯ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ ОТКРЫТЫМ СПОСОБОМ | 2024 |

|

RU2830678C1 |

| Способ возведения облегчённых перекрытий многоэтажных зданий | 2017 |

|

RU2652402C1 |

| Способ изготовления объемного модуля корпуса для трансформаторных распределительных подстанций | 2019 |

|

RU2691232C1 |

Изобретение относится к строительству и может найти применение при возведении монолитных железобетонных конструкций, а именно при изготовлении объёмных элементов типа блок-комнат для наземного жилищного и общественного строительства зданий и сооружений, а также для подземного строительства при экстремальных условиях. Способ изготовления железобетонной блок-комнаты для мобильного цеха блочного домостроения характеризуется тем, что его осуществляют методом опускающегося бетона с укладкой слоями. Первоначально обустраивают в котловане с размерами блок-комнаты опалубочный стенд, для которого устанавливают по периметру котлована неподвижные вертикальные палубы, состоящие из внутренней и внешней частей, расстояние между которыми равно толщине стены блок-комнаты, внутри вертикальной палубы устанавливают подвижную горизонтальную палубу, закрепленную на домкратах, расположенных на дне котлована, сверху котлована над вертикальными палубами устанавливают неподвижную горизонтальную палубу перекрытия. Закрепляют по четыре рулона полимерной плёнки подвижно сверху и снизу горизонтальной палубы перекрытия, причем края пленки неподвижно закрепляют на горизонтальной палубе, арматурные каркасы, состоящие из горизонтальных и вертикальных сеток, устанавливают внутри опалубки. Перед укладкой первого слоя бетона горизонтальную палубу размещают ниже верхнего края внутренней части вертикальной палубы на величину толщины слоя бетона, затем на горизонтальную палубу укладывают арматурные каркасы и начинают укладку первого слоя бетона в опалубку по всему периметру бетононасосом, затем постепенно опускают горизонтальную палубу с находящимся на ней первым слоем бетона при помощи гидравлических домкратов со скоростью 0,8-1 см/мин до отметки на вертикальной палубе, равной толщине слоя. Одновременно с опусканием первого бетонного слоя опускается вдоль вертикальной палубы полимерная пленка, при этом получают первый слой бетона по всему периметру стен блок-комнаты. После упрочнения бетона сверху слой обрабатывают адгезионной клеящей пропиткой и устанавливают арматурные каркасы. Далее повторяют все указанные действия для каждого из оставшихся слоев бетона. Для изготовления последнего стенового слоя бетона предварительно на горизонтальную палубу перекрытия в желоба укладывают временные деревянные балки и полимерную плёнку и устанавливают горизонтальный арматурный каркас. Соединяют горизонтальный каркас через узлы с вертикальным арматурным каркасом, затем на основание горизонтальной палубы перекрытия и на вертикальный бетонный слой одновременно укладывают горизонтальный бетонный слой и последний вертикальный слой бетона, формуя единый элемент. Готовую блок-комнату выдерживают для набора прочности 24 ч, затем с помощью домкратов поднимают вверх, извлекают из опалубки и укладывают на тележку для транспортировки. Технический результат - снижение трудоемкости и упрощение технологии изготовления блок-комнаты. 10 ил.

Способ изготовления железобетонной блок-комнаты для мобильного цеха блочного домостроения, характеризующийся тем, что его осуществляют методом опускающегося бетона с укладкой слоями, отличающийся тем, что первоначально в котловане с размерами блок-комнаты обустраивают опалубочный стенд, для которого устанавливают по периметру котлована неподвижные вертикальные палубы, состоящие из внутренней и внешней частей, расстояние между которыми равно толщине стены блок-комнаты, внутри вертикальной палубы устанавливают подвижную горизонтальную палубу, закрепленную на домкратах, расположенных на дне котлована, сверху котлована над вертикальными палубами устанавливают неподвижную горизонтальную палубу перекрытия; по четыре рулона полимерной плёнки закрепляют подвижно сверху и снизу горизонтальной палубы перекрытия, причем края пленки неподвижно закрепляют на горизонтальной палубе, арматурные каркасы, состоящие из горизонтальных и вертикальных сеток, устанавливают внутри опалубки; перед укладкой первого слоя бетона горизонтальную палубу размещают ниже верхнего края внутренней части вертикальной палубы на величину толщины слоя бетона, затем на горизонтальную палубу укладывают арматурные каркасы и начинают укладку первого слоя бетона в опалубку по всему периметру бетононасосом, затем постепенно опускают горизонтальную палубу с находящимся на ней первым слоем бетона при помощи гидравлических домкратов со скоростью 0,8-1 см/мин до отметки на вертикальной палубе, равной толщине слоя, одновременно с опусканием первого бетонного слоя опускается вдоль вертикальной палубы полимерная пленка, при этом получают первый слой бетона по всему периметру стен блок-комнаты, после упрочнения бетона сверху слой обрабатывают адгезионной клеящей пропиткой и устанавливают арматурные каркасы; затем повторяют все указанные действия для каждого из оставшихся слоев, а перед изготовлением последнего стенового слоя бетона на горизонтальную палубу перекрытия в желоба укладывают временные деревянные балки, полимерную плёнку и устанавливают арматурный каркас плиты перекрытия, производят соединение каркаса плиты перекрытия через узлы с арматурным каркасом стены, затем на основание горизонтальной палубы перекрытия и на последний стеновой слой бетона одновременно укладывают бетонный слой, формуя единый элемент; готовую блок-комнату выдерживают для набора прочности 24 ч, затем с помощью домкратов поднимают вверх, извлекают из опалубки и укладывают на тележку для транспортировки.

| Способ изготовления железобетонного объемного блока | 1990 |

|

SU1798454A1 |

| RU 94003774 A1, 27.11.1995 | |||

| ФОРМОВОЧНЫЙ ПОСТ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ БЛОКОВ | 1991 |

|

RU2026778C1 |

| RU 2005152 C1, 30.12.1993 | |||

| СПОСОБ СТРОИТЕЛЬСТВА КОНСТРУКЦИЙ ЗДАНИЙ | 1992 |

|

RU2023826C1 |

| CN 211137562 U, 31.07.2020 | |||

| Форма для изготовления бетонных и железобетонных изделий коробчатого сечения | 1956 |

|

SU111008A1 |

| ИЗГОТОВЛЕНИЯ ОБЪЕМНЬ!Х БЛОКОВ | 0 |

|

SU167763A1 |

| 0 |

|

SU331901A1 | |

| "Установка для формования объемных блоков типа "колпак" | 1989 |

|

SU1717365A1 |

| CN 113232152 А, 10.08.2021. | |||

Авторы

Даты

2023-04-24—Публикация

2022-11-21—Подача