Область применения изобретения

Настоящее изобретение в целом относится к углеводородам риформинга, и в частности относится к устройствам и способам риформинга углеводородов с улучшенным извлечением продуктов из продукта зоны риформинга, а именно СНГ и водорода.

Предпосылки создания изобретения

Для современных бензиновых двигателей необходим высокооктановый бензин. Ранее октановое число часто повышали путем введения в бензин различных свинецсодержащих добавок. Поскольку от свинецсодержащих добавок в бензине отказались по экологическим соображениям, стала в большей степени необходимой перестройка структуры углеводородов, используемых при смешивании бензина, для достижения более высокого октанового числа. Каталитический риформинг углеводородов представляет собой процесс, широко используемый в нефтеперерабатывающих установках для повышения октанового числа бензина, а также для других подходящих сфер применения, связанных с превращением углеводородов.

При каталитическом риформинге углеводородное сырье, например, углеводороды от C5 до углеводородов приблизительно C11, приводят в контакт с катализатором риформинга для превращения по меньшей мере части более тяжелых углеводородов в ароматические углеводороды, например, для увеличения содержания октана в бензине. Каталитический риформинг более тяжелых углеводородов с получением риформата, в состав которого входят ароматические углеводороды, также позволяет получать значительные количества ценного водорода и более легких углеводородов, таких как сжиженный нефтяной газ (СНГ), содержащий преимущественно углеводороды C3 и C4. Хотя изначально это требование не было обязательным, стало важным максимизировать извлечение небензиновых продуктов риформинга, таких как водород и СНГ, из продукта реактора риформинга, а также сделать это эффективно и производительно.

Соответственно, желательно обеспечить устройства и способы риформинга углеводородов с улучшенным извлечением продуктов из продукта реактора риформинга. Кроме того, другие желательные признаки и характеристики станут понятны из приведенного ниже подробного описания и прилагаемой формулы изобретения, рассматриваемых совместно с сопровождающими графическими материалами и настоящим описанием предпосылок создания изобретения.

Изложение сущности изобретения

Предложены устройства и способы риформинга углеводородов, включая извлечение продуктов. Как указано выше, хотя реакции риформинга обеспечивают желаемые химические продукты, побочный продукт реакций включает в себя углеводороды C3 и C4, а также водород. В последнее время извлечение этих побочных продуктов стало более желательным. Настоящий заявитель предлагал способы извлечения углеводородов С3 и С4, например, в патентах США № 9,327,973, 9,637,427, 9,663,423 и 9,399,607 (содержание которых полностью включено в настоящий документ путем ссылки). Несмотря на эффективность для намеченных целей, эти способы и устройства требуют эксплуатации при температурах, требующих дорогостоящей установки и использования оборудования. Соответственно, настоящие способы обеспечивают эффективные и производительные способы извлечения углеводородов С3 и С4 из продукта риформинга без необходимости применения дорогостоящего оборудования.

Таким образом, в по меньшей мере одном аспекте настоящее изобретение можно охарактеризовать как предложение способа извлечения углеводородов С3/С4 из потока продукта риформинга путем: разделения в первой зоне разделения продукта зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока, содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока, содержащего углеводороды C5+, включая ароматические соединения; разделения во второй зоне разделения сухого газофазного потока с образованием первого богатого H2 потока и потока газа, который содержит H2 и углеводороды C4-; охлаждения потока газа до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием охлажденного потока газа; охлаждения жидкофазного углеводородного потока до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием охлажденного жидкофазного углеводородного потока; и абсорбции углеводородов C3/C4 из охлажденного потока газа охлажденным жидкофазным углеводородным потоком в зоне абсорбции с образованием потока топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока.

Способ может включать сжатие потока газа перед охлаждением потока газа в зоне сжатия до давления от 34,5 до 3447 кПа (от 5 до 500 фунтов/кв. дюйм изб.).

Способ может включать разделение обогащенного C3/C4 жидкофазного углеводородного потока в третьей зоне разделения на жидкий поток продукта СНГ и поток пара ресивера верхней секции и объединение потока пара ресивера верхней секции с потоком газа. Способ также может включать разделение потока пара ресивера верхней секции на первую часть и вторую часть. Только первую часть потока пара ресивера верхней секции можно объединять с потоком газа. Способ может включать корректировку соотношения первой части и второй части. Способ может дополнительно включать охлаждение второй части потока пара ресивера верхней секции до температуры от -28,9 до 26,7°C (от -20 до 80°F) с получением охлажденной второй части и разделение охлажденной второй части на второй поток топливного газа и второй поток СНГ.

Весь жидкофазный углеводородный поток может охлаждаться и абсорбировать углеводороды C3/C4 из охлажденного потока остаточного газа.

Вторая зона разделения может представлять собой зону адсорбции при переменном давлении (PSA), а поток газа может представлять собой поток остаточного газа PSA. Температура сырья в зоне PSA может составлять от 15,6 до 71,1°C (от 60 до 160°F), а давление сырья в зоне PSA может составлять от 1724 до 7826 кПа (от 250 до 700 фунтов/кв. дюйм изб.).

Способ также может включать отделение водорода в зоне мембранного разделения от потока газа перед охлаждением потока газа.

В по меньшей мере одном аспекте настоящее изобретение также можно охарактеризовать как предложение способа извлечения углеводородов С3/С4 из потока продукта риформинга путем: разделения в первой зоне разделения продукта зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока, содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока, содержащего углеводороды C5+, включая ароматические соединения; разделения во второй зоне разделения сухого газофазного потока с образованием первого богатого H2 потока и потока газа, который содержит H2 и углеводороды C4-; охлаждение потока газа с образованием охлажденного потока газа; охлаждение всего жидкофазного углеводородного потока с образованием охлажденного жидкофазного углеводородного потока; и абсорбции углеводородов C3/C4 из охлажденного потока газа охлажденным жидкофазным углеводородным потоком в зоне абсорбции с образованием потока топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока.

Способ может включать разделение обогащенного C3/C4 жидкофазного углеводородного потока в третьей зоне разделения на жидкий поток продукта СНГ и поток пара ресивера верхней секции и объединение потока пара ресивера верхней секции с потоком газа. Способ может дополнительно включать разделение потока пара ресивера верхней секции на первую часть и вторую часть. Только первую часть потока пара ресивера верхней секции можно объединять с потоком газа. Способ также может включать корректировку соотношения первой части и второй части. Способ может включать охлаждение второй части принятого потока пара верхнего продукта до температуры от -28,9 до 26,7°C (от -20 до 80°F) с получением охлажденной второй части и разделение охлажденной второй части на второй поток топливного газа и второй поток продукта СНГ.

Вторая зона разделения может представлять собой зону PSA, а поток остаточного газа может представлять собой поток остаточного газа PSA. Температура сырья в зоне PSA может составлять от 15,6 до 71,1°C (от 60 до 160°F), а давление сырья в зоне PSA может составлять от 1724 до 7826 кПа (от 250 до 700 фунтов/кв. дюйм изб.).

Способ может включать отделение водорода в зоне мембранного разделения от потока газа перед охлаждением потока газа.

В по меньшей мере одном аспекте настоящее изобретение можно дополнительно охарактеризовать как предложение способа извлечения углеводородов C3/C4 из потока продукта риформинга путем: разделения в первой зоне разделения продукта зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока, содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока, содержащего углеводороды C5+, включая ароматические соединения; разделения во второй зоне разделения сухого газофазного потока с образованием первого богатого H2 потока и потока газа, который содержит H2 и углеводороды C4-; отделения водорода в зоне мембранного разделения от потока газа с образованием второго богатого H2 потока и обедненного H2 потока газа; абсорбции углеводородов C3/C4 из обедненного H2 потока газа жидкофазным углеводородным потоком в зоне абсорбции с образованием потока топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока; разделение обогащенного C3/C4 жидкофазного углеводородного потока в третьей зоне разделения на жидкий поток продукта СНГ и поток пара ресивера верхней секции; и объединение потока пара ресивера верхней секции с обедненным H2 потоком газа.

Молярное соотношение жидкости и газа в зоне абсорбции может составлять более 1.

Весь жидкофазный углеводородный поток можно использовать для абсорбции углеводородов C3/C4 из обедненного H2 потока газа.

Зона абсорбции может иметь рабочую температуру от 15,6 до 71,1°C (от 60 до 160°F).

Дополнительные аспекты, варианты осуществления и подробные сведения об изобретении, которые можно комбинировать любым образом, представлены в приведенном ниже подробном описании изобретения.

Подробное описание графических материалов

Один или более примеров осуществления настоящего изобретения будут описаны ниже вместе с приведенными ниже графическими материалами, в которых:

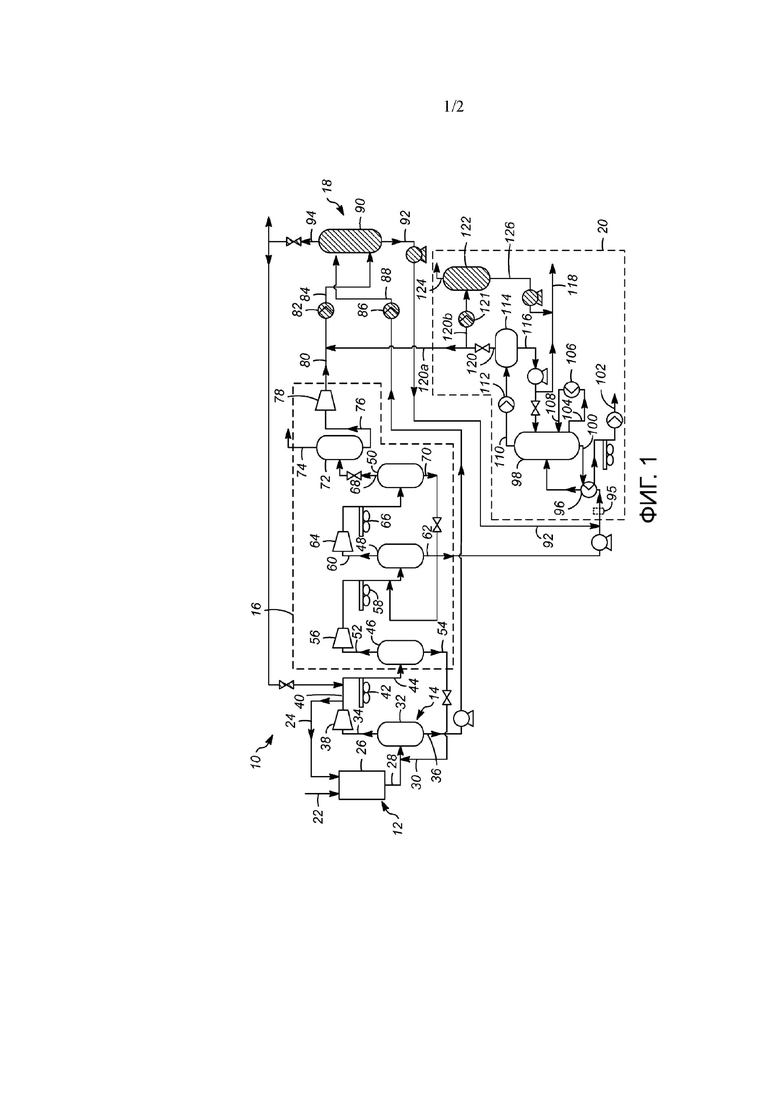

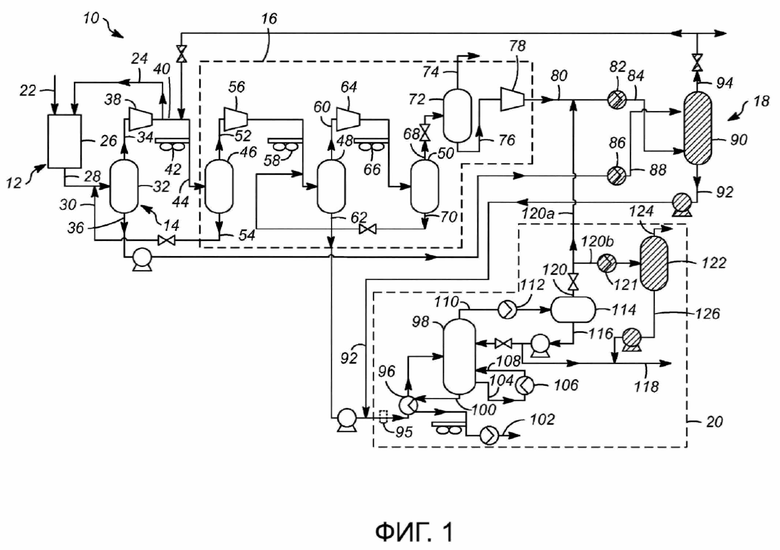

на фиг. 1 схематично представлены устройство и способ риформинга углеводородов, включая извлечение продуктов, в соответствии с примером осуществления; и

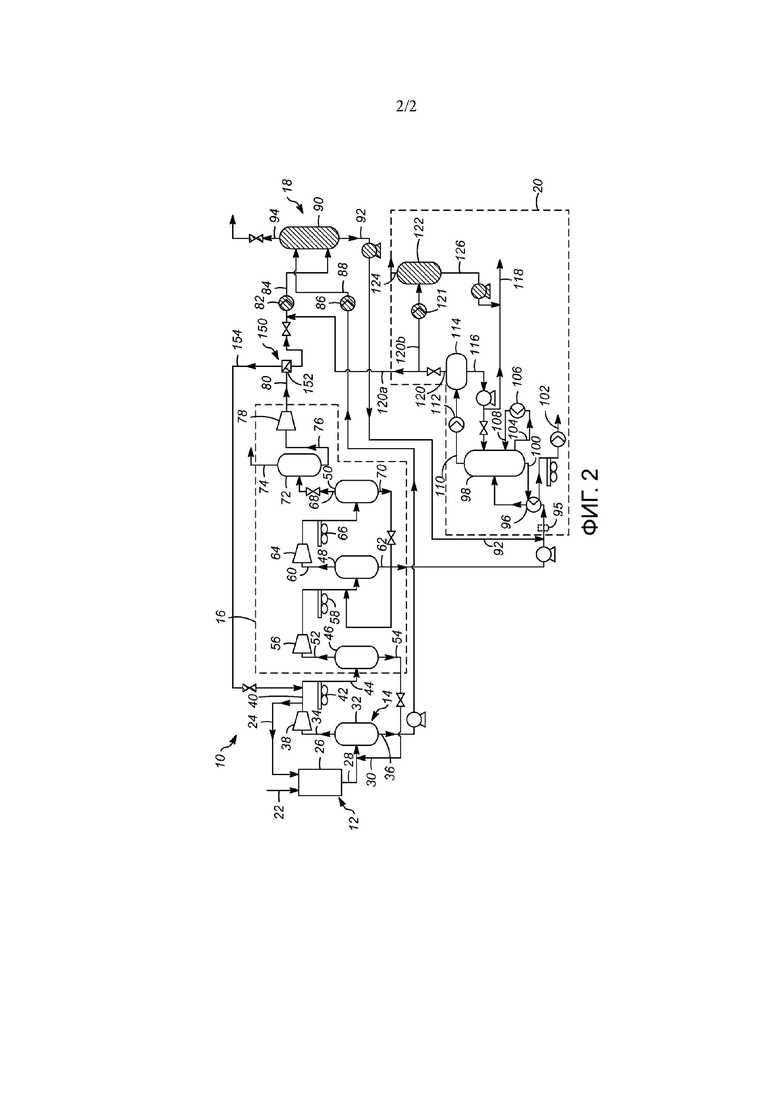

на фиг. 2 схематично представлены устройство и способ риформинга углеводородов, включая извлечение продуктов, в соответствии с другим примером осуществления.

Подробное описание изобретения

Как упоминалось выше, различные варианты осуществления, рассматриваемые в настоящем документе, относятся к устройствам и способам извлечения углеводородных продуктов из продукта риформинга. В примерах осуществления, описанных в настоящем документе, предложена зона разделения, сообщающаяся по текучей среде с зоной риформинга для приема продукта зоны риформинга. При использовании в настоящем документе термин «зона» может относиться к области, включающей в себя одну или более единиц оборудования и/или одну или более подзон. Единицы оборудования могут включать в себя один или более реакторов или аппаратов реактора, скрубберов, отпарных колонн, колонн фракционирования или ректификационных колонн, абсорберов или абсорбционных аппаратов, адсорберов или адсорбционных аппаратов, регенераторов, нагревателей, теплообменников, охладителей / холодильных установок, труб, насосов, компрессоров, контроллеров, мембран и т.п. Кроме того, единица оборудования может дополнительно включать в себя одну или более зон или подзон. Продукт зоны риформинга содержит водород (H2), углеводороды C4- и углеводороды C5+, включая ароматические соединения. При использовании в настоящем документе обозначение Cx означает углеводородные молекулы, имеющие X атомов углерода, Cx+ означает углеводородные молекулы, имеющие X и/или более X атомов углерода, а Cx- означает углеводородные молекулы, имеющие X и/или менее X атомов углерода.

Зона разделения разделяет продукт зоны риформинга с образованием сухого газофазного потока и жидкофазного углеводородного потока. Сухой газофазный поток содержит H2 и углеводороды C6-, а жидкофазный углеводородный поток содержит углеводороды C5+. В зоне разделения сухой газофазный поток сжимают с получением потоков жидкости и потока газа, который включает в себя водород. После отделения водорода от потока газа поток жидкости из первой зоны разделения используют для абсорбции любых углеводородов С3/С4, остающихся в потоке газа. Однако в отличие от предшествующих способов температура в абсорбере выше, что требует меньше оборудования.

С учетом перечисленных общих принципов один или более вариантов осуществления настоящего изобретения будут описаны с учетом того, что приведенное ниже описание не носит ограничительного характера.

Как показано на фиг. 1, предложено устройство 10 в соответствии с различными аспектами для риформинга углеводородов в соответствии с примером осуществления. Устройство 10 включает в себя по существу зону 12 риформинга, первую зону 14 разделения, вторую зону 16 разделения, зону 18 абсорбции и третью зону 20 разделения.

В примере осуществления сырье 22 риформинга, содержащее углеводороды лигроиновой фракции, например, углеводороды от С5 до приблизительно С11 с температурой кипения в диапазоне, например, от 70 до 205°C (от 158 до 401°F), пропускают в зону 12 риформинга. В зоне 12 риформинга сырье 22 риформинга и рециркуляционный сухой газофазный поток 24 (более подробно описан ниже) поступают в реактор 26, который содержит катализатор риформинга, как хорошо известно в данной области. Зона 12 риформинга может включать в себя множество расположенных друг над другом или расположенных рядом реакторов 26 с обеспечением промежуточного нагрева промежуточного потока реагентов (например, сырья 22 риформинга и рециркуляционного сухого газофазного потока 24, включая любые образованные в нем продукты превращения) и один или более теплообменников. В одном примере осуществления рециркуляционный сухой газофазный поток 24 объединяют с сырьем 22 риформинга для контакта с катализатором риформинга.

Продукт 28 зоны риформинга из зоны 12 риформинга и содержит H2, углеводороды C5+, включая ароматические соединения, и более легкие углеводороды, такие как углеводороды C4-, включая углеводороды C3 и C4. В одном примере осуществления продукт 28 зоны риформинга представляет собой двухфазный поток жидкость-газ, в котором Н2 и более легкие углеводороды (например, углеводороды C4-) преимущественно находятся в газовой фазе, а более тяжелые углеводороды (например, углеводороды C5+, включая ароматические соединения) преимущественно находятся в жидкой фазе. В одном варианте осуществления продукт 28 зоны риформинга имеет температуру от 35 до 50°C и давление от 240 до 830 кПа изб. (от 34,8 до 120 фунтов/кв. дюйм изб.) независимо от температуры.

Продукт 28 зоны риформинга вместе с рециркуляционным потоком 30 подают в разделительный аппарат 32 в первой зоне 14 разделения. В аппарате 32 первой зоны 14 разделения продукт 28 зоны риформинга разделяют на сухой газофазный поток 34 и жидкофазный углеводородный поток 36. В одном примере осуществления сухой газофазный поток 34 содержит H2, углеводороды C6- и примеси, такие как монооксид углерода и/или азот, а жидкофазный углеводородный поток 36 содержит углеводороды C5+, включая ароматические соединения. В одном примере сухой газофазный поток 34 содержит H2, присутствующий в количестве от 80 до 90 мол.%, углеводороды C1, присутствующие в количестве от 2 до 5 мол.%, углеводороды C2, присутствующие в количестве от 2 до 5 мол.%, углеводороды C3, присутствующие в количестве от 2 до 4 мол.%, углеводороды C4, присутствующие в количестве от 1,5 до 2,5 мол.%, и, возможно, некоторые углеводороды C5+. В другом примере жидкофазный углеводородный поток 36 содержит углеводороды C5+, присутствующие в количестве от 90 до 99,9 мол.% и, возможно, некоторые углеводороды C4- и H2. В одном примере осуществления зона 14 разделения работает при температуре от 35 до 50°C (от 95 до 122°F) и давлении от 240 до 830 кПа изб. (от 34,8 до 120 фунтов/кв. дюйм изб.) независимо от температуры.

Сухой газофазный поток 34 пропускают в компрессор 38 с образованием сжатого сухого газофазного потока 40. Часть сжатого сухого газофазного потока 40 можно использовать в качестве рециркуляционного сухого газофазного потока 24. Оставшуюся часть сжатого сухого газофазного потока 40 пропускают в охладитель 42. В охладителе 42 сжатый сухой газофазный поток 40 частично охлаждают с образованием частично охлажденного сжатого сухого газофазного потока 44. В одном примере осуществления частично охлажденный сжатый сухой газофазный поток 44 имеет температуру от 30 до 65°C (от 86 до 149°F) и давление от 690 до 2460 кПа изб. (от 100 до 356,8 фунтов/кв. дюйм изб.) независимо от температуры. Частично охлажденный сжатый сухой газофазный поток 44 подают во вторую зону 16 разделения.

Вторая зона 16 разделения может включать в себя множество аппаратов 46, 48, 50, которые могут представлять собой емкость 46 на все и барабаны 48, 50 повторного контакта. В первом аппарате 46 частично охлажденный сжатый сухой газофазный поток 44 разделяют на поток 52 пара первой ступени и поток 54 жидкости первой ступени. Поток 54 жидкости первой ступени можно использовать в качестве рециркуляционного потока 30, подаваемого в первую зону 14 разделения. Поток 52 пара первой ступени сжимают в компрессоре 56, охлаждают в охладителе 58 и подают во второй аппарат 48. Во втором аппарате 48 поток 52 пара первой ступени разделяют на поток 60 пара второй ступени и поток 62 жидкости второй ступени. Поток 60 пара второй ступени сжимают в другом компрессоре 64, охлаждают в другом охладителе 66 и подают в третий аппарат 50. В третьем аппарате 50 поток 60 пара второй ступени разделяют на поток 68 пара третьей ступени и поток 70 жидкости третьей ступени. Поток 70 жидкости третьей ступени можно объединять с потоком 62 жидкости второй ступени, часть которого можно возвращать во второй аппарат 48. Остальные части потока 70 жидкости третьей ступени и потока 62 жидкости второй ступени можно подавать в зону 20 разделения (более подробно описана ниже). Можно применять любое количество разделительных аппаратов и ступеней сжатия, а указанное количество приведено только в качестве примера.

Температура потока 68 пара третьей ступени составляет от 15,6 до 71,1°C (от 60 до 160°F), а давление потока 68 пара третьей ступени составляет от 1724 до 4826 кПа изб. (от 250 до 700 фунтов/кв. дюйм изб.). Поток 68 пара третьей ступени можно подавать в зону 72 PSA во второй зоне 16 разделения для разделения потока 68 пара третьей ступени на первый богатый H2 поток 74 и поток 76 остаточного газа. В одном примере осуществления зона 72 PSA содержит адсорбент (например, адсорбирующий (-ие) материал (-ы)) и выполнена с возможностью приведения в контакт потока 68 пара третьей ступени с адсорбентом для избирательного отделения H2 от углеводородов (например, углеводородов C4-) и примесей, таких как монооксид углерода и/или азот, с образованием первого богатого H2 потока 74. Пример зоны 72 PSA работает по принципу избирательной адсорбции углеводородов и/или других примесей (например, монооксида углерода и/или азота) на адсорбенте при относительно высоком давлении (например, от 1920 до 5520 кПа изб. (от 280 до 800 фунтов/кв. дюйм изб.) с образованием первого богатого H2 потока 74 и десорбции углеводородов из адсорбента при относительно низком давлении (например, от 10 до 500 кПа изб. (от 1,45 до 72,5 фунтов/кв. дюйм изб.)) для регенерации адсорбента и образования потока 76 остаточного газа, который содержит углеводороды и/или другие примеси (например, монооксид углерода и/или азот).

В одном примере осуществления зона 72 PSA включает в себя множество адсорбционных модулей с неподвижным слоем, каждый из которых содержит слои различных адсорбирующих материалов, причем нижний слой или слои заполнены более слабыми адсорбирующими материалами, например с относительно низкой аффинностью к адсорбции газообразных углеводородов, а верхний слой или слои заполнены более сильными адсорбирующими материалами, например с относительно высокой аффинностью к адсорбции газообразных углеводородов (например, газообразных углеводородов C3-) и примесей (например, монооксида углерода и/или азота). Например, нижний (-ие) слой (-и) может (могут) содержать слабо адсорбирующие материалы, такие как активированный оксид алюминия и/или силикагель, тогда как промежуточный (-ые) слой (-и) может (могут) содержать средне адсорбирующие материалы, такие как активированный уголь, а верхний (-ие) слой (-и) может (могут) содержать сильно адсорбирующие материалы, такие как материалы цеолита и/или молекулярного сита. В одном примере осуществления множество адсорбционных модулей с неподвижным слоем совместно работают в шахматном порядке для обеспечения постоянной подачи потоков сырья (например, потока 68), продукта (например, потока 74) и остаточного газа (например, потока 76). В одном примере осуществления зона 72 PSA работает после цикла из пяти стадий, осуществляемого при переменном давлении, включая стадию адсорбции, стадию сброса давления в прямотоке, стадию сброса давления в противотоке, стадию продувки и стадию повторного повышения давления. На стадии адсорбции поток 68 пара третьей ступени поступает в нижнюю часть адсорбционного модуля с неподвижным слоем при относительно высоком давлении, и по мере поднятия подаваемого газа в модуле углеводороды и примеси (например, монооксид углерода и/или азот) адсорбируются в различных слоях адсорбирующих материалов в зависимости от их соответствующей избирательности адсорбции с образованием первого богатого H2 потока 74. На стадиях сброса давления в прямотоке, сброса давления в противотоке и продувки снижают давление в адсорбционном модуле с неподвижным слоем и продувают модуль газом с высокой степенью чистоты из продукта (например, первого богатого H2 потока 74), или стадии сброса давления в прямотоке, соответственно, приводят к удалению углеводородов и примесей (например, монооксида углерода и/или азота) и регенерации адсорбирующих материалов. Стадия повторного повышения давления повышает давление в адсорбционном модуле с неподвижным слоем при подготовке к следующей ступени адсорбции либо подаваемого газа (например, потока 76 остаточного газа), либо газ-продукта (например, первого богатого H2 потока 74). Также можно применять другие конфигурации адсорбции при переменном давлении для извлечения водорода в зоне 72 PSA, известные специалистам в данной области.

В одном примере осуществления первый богатый H2 поток 74 содержит H2, присутствующий в количестве от 90 до менее 100 мол.%, например, от 90 до 99,999 мол.%, например, от 95 до 99,999 мол.%, например, от 98 до 99,999 мол.%, например, от 99 до 99,999 мол.%, например, 99,99 мол.%, и, возможно, некоторые углеводороды C2 и примеси (например, монооксид углерода и/или азот). В одном примере осуществления поток 76 остаточного газа содержит углеводороды C2, присутствующие в количестве от 25 до 80 мол.%, H2, присутствующий в количестве от 25 до 75 мол.%, и некоторые углеводороды C3+ и примеси (например, монооксид углерода и/или азот).

Первый богатый H2 поток 74 удаляют из устройства 10, например, для использования в качестве потока водородного продукта. Поток 76 остаточного газа пропускают через компрессор 78 с образованием потока 80 сжатого остаточного газа, который дополнительно пропускают через охладитель 82 для частичного охлаждения потока 80 сжатого остаточного газа и образования частично охлажденного потока 84 сжатого остаточного газа PSA. Поток 80 сжатого остаточного газа можно охлаждать до температуры от 15,6 до 71,1°C (от 60 до 160°F). Частично охлажденный поток 84 сжатого остаточного газа PSA подают в зону 18 абсорбции.

Как показано на фиг. 1, в зону 18 абсорбции также поступает жидкофазный углеводородный поток 36 из первой зоны 14 разделения. В частности, этот жидкофазный углеводородный поток 36 охлаждают в охладителе 86 с образованием охлажденного жидкофазного углеводородного потока 88. Охлажденный жидкофазный углеводородный поток 88 подают в зону 18 абсорбции.

В одном примере осуществления частично охлажденный поток 84 сжатого остаточного газа PSA поступает в нижнюю часть абсорбционного аппарата 90 в зоне 18 абсорбции и поднимается вверх, в то время как охлажденный жидкофазный углеводородный поток 88 поступает в верхнюю часть абсорбционного аппарата 90 и опускается вниз для противоточного контакта с частично охлажденным потоком 84 сжатого остаточного газа PSA. При контакте в абсорбционном аппарате 90 углеводороды C3/C4 из частично охлажденного потока 84 сжатого остаточного газа PSA извлекаются и/или абсорбируются охлажденным жидкофазным углеводородным потоком 88 с образованием обогащенного C3/C4 жидкофазного углеводородного потока 92. Помимо углеводородов C3/C4 обогащенный C3/C4 жидкофазный углеводородный поток 92 может содержать углеводороды C5+. Из абсорбционного аппарата 90 также извлекают поток 94 топливного газа, включая некоторое количество H2, углеводородов C2-, часть которого можно объединять со сжатым сухим газофазным потоком 40.

Как указано выше, в отличие от способов предшествующего уровня техники рабочая температура абсорбционного аппарата 90 выше, чем в способах предшествующего уровня техники. Пример диапазона температур для абсорбционного аппарата 90 составляет от 15,6 до 71,1°C (от 60 до 160°F). Это означает, что настоящие способы и устройства не требуют такого оборудования, как холодильные установки и паровые сушилки, обязательные в способах предшествующего уровня техники. Однако простое изменение температуры не гарантирует извлечение углеводородов C3/C4 из частично охлажденного потока 84 сжатого остаточного газа PSA. Соответственно, в настоящих способах давление потока 80 сжатого остаточного газа PSA составляет от 34,5 до 3447 кПа изб. (от 5 до 500 фунтов/кв. дюйм изб.) или предпочтительно от 689 до 2068 кПа (от 100 до 300 фунтов/кв. дюйм изб.). Кроме того, в настоящих способах весь жидкофазный углеводородный поток 36 обеспечивает извлечение углеводородов C3/C4. В настоящих способах предпочтительно, чтобы молярное соотношение жидкости и пара в абсорбционном аппарате 90 составляло по меньшей мере 1 и могло быть больше 1, например, 1,33, 1,41 или даже больше.

Для извлечения продуктов риформата и СНГ в обогащенном C3/C4 жидкофазном углеводородном потоке 92 обогащенный C3/C4 жидкофазный углеводородный поток 92 вместе с частями потока 70 жидкости третьей ступени и потока 62 жидкости второй ступени из второй зоны 16 разделения (в дальнейшем просто обогащенный C3/C4 жидкофазный углеводородный поток 92) подают в третью зону 20 разделения. Для удаления любой воды (описано ниже) можно необязательно использовать осушитель 95.

После нагревания в теплообменнике 96 обогащенный C3/C4 жидкофазный углеводородный поток 92 подают в разделительную колонну 98, например, в колонну дебутанизации. Поток 100 нижнего продукта из разделительной колонны 98 можно направлять в теплообменник 96, охлаждать и заменять на другие потоки для получения тепла и обеспечения потока 102 продукта риформата. Повторно кипящую часть 104 можно нагревать паром или горячим маслом в теплообменнике 106 для обеспечения повторно кипяченой части 108, которая может подавать тепло в разделительную колонну 98 для разделения в ней компонентов. Поток 110 верхнего продукта можно охлаждать в теплообменнике 112 и подавать в ресивер 114. Нижний продукт 116 ресивера можно извлекать из ресивера 114 с обратным орошением части в разделительную колонну 98 и образованием второй частью потока 118 продукта СНГ.

Весь поток, его часть 120a или ни один из потоков 120 верхнего продукта ресивера можно подавать в зону 18 абсорбции, например, путем объединения с потоком 80 сжатого остаточного газа. Также предполагается, что весь поток, его часть 120b или ни один из потоков 120 верхнего продукта ресивера подают в разделительную колонну 122, например, испарительный барабан (или другой разделительный аппарат), для разделения на поток 124 пара, включая любые остатки H2 и углеводородов C2-, и поток 126 жидкости, содержащий углеводороды C3/C4, которые можно извлечь из потока 118 продукта СНГ. Рабочая температура теплообменника 121, которая может находиться в диапазоне от -28,9 до 26,7°C (от -20 до 80°F), будет определять включение в состав оборудования упомянутого выше осушителя 95. В частности, если температура ниже 15,5°C (60°F), осушитель 95 может не потребоваться, поскольку при этой температуре вероятность образования гидратов низкая.

Соответственно, предположительно, но не обязательно по меньшей мере часть потока 120 верхнего продукта ресивера рециркулируют в зону 18 абсорбции. Кроме того, предполагается, что весь поток 120 верхнего продукта ресивера рециркулируют в зону 18 абсорбции, а разделительную колонну 122 можно исключить. В альтернативном варианте осуществления, как указано выше, ни один из потоков 120 верхнего продукта ресивера не может быть рециркулирован в зону 18 абсорбции. Предполагается, что соотношение части 120a потока 120 верхнего продукта ресивера, прошедшей в зону 18 абсорбции, и части 120b потока 120 верхнего продукта ресивера, прошедшей в разделительную колонну 122, регулируют на основе одного или более рабочих параметров или условий.

Как упомянуто выше, настоящие способы обеспечивают первый богатый H2 поток 74, который можно извлекать как поток водородного продукта для использования в различных способах, которые основаны на водороде. Однако в варианте осуществления, показанном на фиг. 2, обеспечено дополнительное или повышенное извлечение водорода и потенциально дополнительное или повышенное извлечение СНГ. В этом показанном варианте осуществления устройство 10 дополнительно содержит зону 150 мембранного разделения. На фиг. 2 одинаковые номера позиций применены к идентичным элементам и вышеприведенное описание включено в настоящий документ путем ссылки.

Как упомянуто выше, поток 76 остаточного газа по-прежнему включает в себя некоторый уровень водорода. Соответственно, после сжатия в компрессоре 78, но перед охлаждением в охладителе 82 поток остаточного газа можно подавать в зону 150 мембранного разделения. Зона 150 мембранного разделения включает в себя мембрану 152 разделения H2/углеводородов, избирательно проницаемую для H2, но при этом эффективно непроницаемую для углеводородов, например, углеводородов C4- и примесей (например, монооксида углерода и/или азота). В доступных в продаже вариантах осуществления мембрана 152 для разделения H2/углеводородов может иметь форму спирально скрученных или полых волокон, изготовленных из ацетата целлюлозы, триацетата целлюлозы, полиимида, полисульфона или любого другого подходящего материала. Такие волокна можно собирать в компактные пучки, чтобы обеспечивать большую площадь мембраны, доступную для прохождения через них желаемого газообразного продукта (H2). В альтернативном варианте осуществления мембрана 152 для разделения H2/углеводородов может представлять собой любую другую разделительную мембрану, известную специалистам в данной области, для разделения H2, углеводородов и примесей (например, монооксида углерода и/или азота). В одном примере осуществления мембрана 152 для разделения H2/углеводородов имеет селективность по H2 по меньшей мере 60, предпочтительно по меньшей мере 75, например от 75 до 370 или более в сравнении с углеводородами C4- и другими примесями, такими как CO, N2 и т.п. Соответственно, второй богатый H2 поток 154 в виде пермеата обеспечивает зона 150 мембранного разделения, тогда как ретентат из зоны 150 мембранного разделения подают в охладитель 82 для частичного охлаждения потока 80 сжатого остаточного газа и образования потока 84 сжатого остаточного газа PSA. Как показано на фиг. 2, второй богатый H2 поток 154 можно объединять со сжатым сухим газофазным потоком 40 из первой зоны 14 разделения. Как упоминалось выше, применение зоны 150 мембранного разделения обеспечивает повышенное извлечение водорода вместо его потери в потоке топливного газа.

Любые из упомянутых выше трубопроводов, каналов, блоков, отдельных устройств, сосудов, окружающего пространства, зон и т.п. могут быть оборудованы одним или более компонентами мониторинга, включая датчики, измерительные устройства, устройства считывания данных или устройства передачи данных. Результаты измерения сигналов, процесса или состояния, а также данные от компонентов мониторинга можно использовать для контроля условий внутри технологического оборудования, а также вокруг него и на его поверхности. Сигналы, результаты измерений и/или данные, сгенерированные или зарегистрированные компонентами мониторинга, могут быть собраны, обработаны и/или переданы через одну или более сетей или соединений, которые могут быть защищенными или открытыми, общими или выделенными, прямыми или непрямыми, проводными или беспроводными, шифрованными или без шифрования и/или могут представлять собой их комбинацию (-и); описание не устанавливает никаких ограничений в этом отношении.

Сигналы, измерения и/или данные, сгенерированные или зарегистрированные компонентами мониторинга, могут быть переданы на одно или более вычислительных устройств или систем. Вычислительные устройства или системы могут включать в себя по меньшей мере один процессор и память, хранящую машиночитаемые инструкции, которые при исполнении по меньшей мере одним процессором приводят к выполнению одним или более вычислительными устройствами способа, который может включать одну или более стадий. Например, одно или более вычислительных устройств могут быть выполнены с возможностью приема от одного или более компонентов мониторинга данных, относящихся к по меньшей мере одному компоненту оборудования, связанного со способом. Одно или более вычислительных устройств или систем могут быть выполнены с возможностью анализа данных. На основании анализа данных одно или более вычислительных устройств или систем могут быть выполнены с возможностью определения одной или более рекомендованных корректировок для одного или более параметров одного или более способов, описанных в настоящем документе. Одно или более вычислительных устройств или систем могут быть выполнены с возможностью передачи зашифрованных или незашифрованных данных, которые включают в себя одну или более рекомендуемых корректировок для одного или более параметров одного или более способов, описанных в настоящем документе.

Специалистам в данной области следует понимать, что на графических материалах не показаны различные другие компоненты, такие как клапаны, насосы, фильтры, охладители и т.д., поскольку считается, что данные устройства хорошо известны специалистам в данной области и их описание не является необходимым для практической реализации или понимания вариантов осуществления настоящего изобретения.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации, а не ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления настоящего изобретения представляет собой способ извлечения углеводородов С3/С4 из потока продукта риформинга, включающий разделение в первой зоне разделения продукта зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока, содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока, содержащего углеводороды C5+, включая ароматические соединения; разделения во второй зоне разделения сухого газофазного потока с образованием первого богатого H2 потока и потока газа, который содержит H2 и углеводороды C4-; охлаждения потока газа до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием охлажденного потока газа; охлаждения жидкофазного углеводородного потока до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием охлажденного жидкофазного углеводородного потока; и абсорбции углеводородов C3/C4 из охлажденного потока газа охлажденным жидкофазным углеводородным потоком в зоне абсорбции с образованием потока топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих сжатие потока газа перед охлаждением потока газа в зоне сжатия до давления от 34,5 до 3447 кПа (от 5 до 500 фунтов/кв. дюйм изб.). Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих разделение обогащенного С3/C4 жидкофазного углеводородного потока в третьей зоне разделения на жидкий поток продукта СНГ и поток пара ресивера верхней секции; и объединение потока пара ресивера верхней секции с потоком газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих разделение потока пара ресивера верхней секции на первую часть и вторую часть, причем только первую часть потока пара ресивера верхней секции объединяют с потоком газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих корректировку соотношения первой части и второй части. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих охлаждение второй части потока пара ресивера верхней секции до температуры от -28,9 до 26,7°C (от -20 до 80°F) с получением охлажденной второй части; и разделение охлажденной второй части на второй поток топливного газа и второй поток СНГ. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых жидкофазный углеводородный поток охлаждается и абсорбирует углеводороды C3/C4 из охлажденного потока остаточного газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых вторая зона разделения представляет собой зону PSA, а поток газа представляет собой поток остаточного газа PSA, и при этом температура сырья в зоне PSA составляет от 15,6 до 71,1°C (от 60 до 160°F), а давление сырья в зоне PSA составляет от 1724 до 7826 кПа (от 250 до 700 фунтов/кв. дюйм изб.). Вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающих отделение водорода в зоне мембранного разделения от потока газа перед охлаждением потока газа.

Второй вариант осуществления изобретения представляет собой способ извлечения углеводородов С3/С4 из потока продукта риформинга, включающий разделение в первой зоне разделения продукта зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока, содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока, содержащего углеводороды C5+, включая ароматические соединения; разделения во второй зоне разделения сухого газофазного потока с образованием первого богатого H2 потока и потока газа, который содержит H2 и углеводороды C4-; охлаждение потока газа с образованием охлажденного потока газа; охлаждение всего жидкофазного углеводородного потока с образованием охлажденного жидкофазного углеводородного потока; и абсорбции углеводородов C3/C4 из охлажденного потока газа охлажденным жидкофазным углеводородным потоком в зоне абсорбции с образованием потока топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих разделение обогащенного С3/C4 жидкофазного углеводородного потока в третьей зоне разделения на жидкий поток продукта СНГ и поток пара ресивера верхней секции; и объединение потока пара ресивера верхней секции с потоком газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих разделение потока пара ресивера верхней секции на первую часть и вторую часть, причем только первую часть потока пара ресивера верхней секции объединяют с потоком газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих корректировку соотношения первой части и второй части. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих охлаждение второй части потока пара принятого верхнего продукта до температуры от -28,9 до 26,7°C (от -20 до 80°F) с получением охлажденной второй части; и разделение охлажденной второй части на второй поток топливного газа и второй поток продукта СНГ. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых вторая зона разделения представляет собой зону PSA, а поток остаточного газа представляет собой поток остаточного газа PSA, и при этом температура сырья в зоне PSA составляет от 15,6 до 71,1°C (от 60 до 160°F), а давление сырья в зоне PSA составляет от 1724 до 7826 кПа (от 250 до 700 фунтов/кв. дюйм изб.). Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающих отделение водорода в зоне мембранного разделения от потока газа перед охлаждением потока газа.

Третий вариант осуществления изобретения представляет собой способ извлечения углеводородов С3/С4 из потока продукта риформинга, включающий разделение в первой зоне разделения продукта зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока, содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока, содержащего углеводороды C5+, включая ароматические соединения; разделения во второй зоне разделения сухого газофазного потока с образованием первого богатого H2 потока и потока газа, который содержит H2 и углеводороды C4-; отделения водорода в зоне мембранного разделения от потока газа с образованием второго богатого H2 потока и обедненного H2 потока газа; абсорбции углеводородов C3/C4 из обедненного H2 потока газа жидкофазным углеводородным потоком в зоне абсорбции с образованием потока топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока; разделение обогащенного C3/C4 жидкофазного углеводородного потока в третьей зоне разделения на жидкий поток продукта СНГ и поток пара ресивера верхней секции; и объединение потока пара ресивера верхней секции с обедненным H2 потоком газа. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до третьего варианта осуществления, представленного в данном разделе, в которых молярное соотношение жидкости и газа в зоне абсорбции составляет более 1. Вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до третьего варианта осуществления, представленного в данном разделе, в которых весь жидкофазный углеводородный поток абсорбирует углеводороды C3/C4 из обедненного H2 потока газа. Вариант осуществления изобретения представляет собой один, любой или все из предыдущих вариантов осуществления, представленных в данном разделе, вплоть до третьего варианта осуществления, представленного в данном разделе, в которых зона абсорбции имеет рабочую температуру от 15,6 до 71,1°C (от 60 до 160°F).

Без дополнительной проработки считается, что с использованием предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко устанавливать основные характеристики настоящего изобретения, чтобы без отступления от его сущности и объема вносить в изобретение различные изменения и модификации настоящего изобретения и адаптировать его к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

В приведенном выше подробном описании изобретения был представлен по меньшей мере один пример осуществления, но следует понимать, что существует больше его вариантов. Следует также понимать, что пример осуществления или примеры осуществления являются лишь примерами и не предназначены для ограничения каким-либо образом объема, применимости или конфигурации изобретения. Наоборот, приведенное выше подробное описание предоставит специалистам в данной области удобную концепцию для реализации примера осуществления изобретения, при этом следует понимать, что функции и расположения элементов, описанные в примере осуществления, могут быть различным образом изменены без отступления от объема изобретения, изложенного в прилагаемой формуле изобретения и ее правовых эквивалентах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2019 |

|

RU2757769C1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2018 |

|

RU2748268C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ВОДОРОД И УГЛЕВОДОРОДЫ C1-C4 | 2016 |

|

RU2722590C2 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ВОДОРОД И УГЛЕВОДОРОДЫ | 2016 |

|

RU2715180C2 |

| ИНТЕГРАЦИЯ ОКИСЛИТЕЛЬНОГО СОЧЕТАНИЯ В МЕТАНОВЫЕ УСТАНОВКИ | 2018 |

|

RU2764097C2 |

| СПОСОБЫ И СИСТЕМЫ УСТРОЙСТВ ДЛЯ РИФОРМИНГА МЕТАНА И ЛЕГКИХ УГЛЕВОДОРОДОВ В ЖИДКИЕ УГЛЕВОДОРОДНЫЕ ТОПЛИВА | 2017 |

|

RU2742984C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2719459C2 |

| ПРОЦЕСС РЕЦИРКУЛЯЦИИ МЕМБРАННОГО ПЕРМЕАТА ДЛЯ ПРИМЕНЕНИЯ В ПРОЦЕССАХ АДСОРБЦИИ ПРИ ПЕРЕМЕННОМ ДАВЛЕНИИ | 2020 |

|

RU2795121C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СИСТЕМА РЕЦИРКУЛЯЦИИ МЕМБРАННОГО ПЕРМЕАТА ДЛЯ ПРИМЕНЕНИЯ С УСТРОЙСТВОМ АДСОРБЦИИ ПРИ ПЕРЕМЕННОМ ДАВЛЕНИИ | 2020 |

|

RU2797676C1 |

Изобретение относится к способу извлечения углеводородов С3/С4 из потока (28) продукта риформинга. Способ включает: разделение в первой зоне (14) разделения продукта (28) зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока (34), содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока (36), содержащего C5+, включая ароматические соединения; разделение во второй зоне (16) разделения сухого газофазного потока (34) с образованием первого богатого H2 потока (74) и потока (76) газа, который содержит H2 и углеводороды C4-; охлаждение потока (76) газа до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием потока (84) охлажденного газа; охлаждение жидкофазного углеводородного потока (36) до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием охлажденного жидкофазного углеводородного потока (88); и абсорбцию углеводородов C3/C4 из потока (84) охлажденного газа охлажденным жидкофазным углеводородным потоком (88) в зоне (18) абсорбции с образованием потока (94) топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока (92). Использование настоящего изобретения предоставляет устройства и способы риформинга углеводородов с улучшенным извлечением продуктов из продуктов реактора риформинга. 9 з.п. ф-лы, 2 ил.

1. Способ извлечения углеводородов С3/С4 из потока (28) продукта риформинга, включающий:

разделение в первой зоне (14) разделения продукта (28) зоны риформинга, содержащего H2, углеводороды C4- и углеводороды C5+, включая ароматические соединения, с образованием сухого газофазного потока (34), содержащего углеводороды C6- и H2, и жидкофазного углеводородного потока (36), содержащего C5+, включая ароматические соединения;

разделение во второй зоне (16) разделения сухого газофазного потока (34) с образованием первого богатого H2 потока (74) и потока (76) газа, который содержит H2 и углеводороды C4-;

охлаждение потока (76) газа до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием потока (84) охлажденного газа;

охлаждение жидкофазного углеводородного потока (36) до температуры от 15,6 до 71,1°C (от 60 до 160°F) с образованием охлажденного жидкофазного углеводородного потока (88); и

абсорбцию углеводородов C3/C4 из потока (84) охлажденного газа охлажденным жидкофазным углеводородным потоком (88) в зоне (18) абсорбции с образованием потока (94) топливного газа и обогащенного C3/C4 жидкофазного углеводородного потока (92).

2. Способ по п. 1, дополнительно включающий:

сжатие потока (76) газа перед охлаждением потока (76) газа в зоне (78) сжатия до давления от 34,5 до 3447 кПа (от 5 до 500 фунтов/кв. дюйм изб.).

3. Способ по п. 1, дополнительно включающий:

разделение обогащенного C3/C4 жидкофазного углеводородного потока (92) в третьей зоне (20) разделения на жидкий поток (118) продукта СНГ и поток (120) пара ресивера верхней секции; и

объединение потока (120) пара ресивера верхней секции с потоком (76) газа.

4. Способ по п. 3, дополнительно включающий

разделение потока (120) пара ресивера верхней секции на первую часть (120a) и вторую часть (120a), причем только первую часть (120a) потока (120) пара ресивера верхней секции объединяют с потоком (76) газа.

5. Способ по п. 4, дополнительно включающий

корректировку соотношения первой части (120a) и второй части (120a).

6. Способ по п. 4, дополнительно включающий:

охлаждение второй части (120b) потока (120) пара ресивера верхней секции до температуры от -28,9 до 26,7°C (от -20 до 80°F) с получением охлажденной второй части; и

разделение охлажденной второй части на второй поток (124) топливного газа и второй поток (126) СНГ.

7. Способ по любому из пп. 1-6, в котором весь жидкофазный углеводородный поток (36) охлаждается и абсорбирует углеводороды C3/C4 из охлажденного потока (84) остаточного газа.

8. Способ по любому из пп. 1-6, в котором вторая зона разделения представляет собой (16) зону (72) адсорбции при переменном давлении (PSA), а поток (76) газа представляет собой поток остаточного газа PSA, и при этом температура сырья в зоне (72) PSA составляет от 15,6 до 71,1°C (от 60 до 160°F), а давление сырья в зоне (72) PSA составляет от 1724 до 7826 кПа (от 250 до 700 фунтов/кв. дюйм изб.).

9. Способ по любому из пп. 1-6, дополнительно включающий отделение водорода в зоне (150) мембранного разделения от потока (76) газа перед охлаждением потока (76) газа.

10. Способ по любому из пп. 1-6, в котором молярное соотношение жидкости и газа в зоне (18) абсорбции составляет более 1.

| WO 2016069404 A1, 06.05.2016 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

Авторы

Даты

2023-09-26—Публикация

2020-02-12—Подача