Настоящее изобретение относится к способам выделения водорода из газовой смеси. Более конкретно, оно относится к выделению водорода из смеси его с метаном (очищенным природным газом), которая получена в результате пиролиза метана. Потребность в выделении водорода из смеси с метаном возникла в последние годы в связи с переработкой природного газа в экологически чистое топливо - водород с одновременным получением углеродных нанотрубок, нановолокон.

Газовые смеси, в состав которых входят водород и метан, широко представлены в промышленной практике. К ним относятся нефтезаводские газы, газы конверсии и пиролиза углеводородного сырья и другие газы. Выделение водорода из них проводят с помощью низкотемпературного, мембранного методов и адсорбции. В настоящем изобретении рассмотрено выделение водорода из смеси с метаном с помощью адсорбции. Самым распространенным вариантом ее является промышленный процесс, который носит название короткоцикловой безнагревной адсорбции, КБА. (Зарубежное название метода Pressure Swing Adsorption, PSA). В этом методе разделяемую смесь под давлением пропускают через адсорбер, заполненный адсорбентом (активным углем или цеолитом), в котором происходит поглощение (адсорбция) компонентов смеси, сопутствующих водороду. Чистый водород выводят из адсорбера в качестве целевого продукта и направляют на использование. Поглощенные адсорбентом сопутствующие компоненты десорбируют из адсорбента при давлении более низком, чем давление при их поглощении. Продукты десорбции утилизируют или сбрасывают в атмосферу. После десорбции в адсорбере вновь поднимают давление и вновь проводят поглощение сопутствующих компонентов и выделение водорода. При низком давлении вновь осуществляют десорбцию сопутствующих компонентов. Операции повторяют многократно.

Непрерывность процесса выделения водорода и переработки газовой смеси обеспечивают путем использования нескольких адсорберов, работающих в разных фазах адсорбционно-десорбционного цикла. Количество адсорберов обычно составляет от двух до четырех. В одном из них поглощают сопутствующие компоненты и выделяют водород; в другом (других) осуществляют переходные стадии изменения давления и десорбируют сопутствующие компоненты. Эти процессы широко представлены в промышленной практике и отражены в большом количестве патентов и статей.

Известны методы разделения водородсодержащих смесей, в которых, наряду с переработкой исходной водородсодержащей смеси, перерабатывают фракцию сопутствующих компонентов. В известных способах фракцию сопутствующих компонентов образуют на основе монооксида углерода, паровая конверсия которого позволяет получить дополнительное количество водорода. Разделение водородсодержащих смесей с выделением фракции чистого водорода и фракции сопутствующих компонентов (монооксида углерода) рассмотрено в патентах (1. Couche, Michael Robert. Hydrogen generation process. US Patent № 5669960, U.S. Cl. 95/96; 423/359; 423/651; 95/121; 95/139; 95/143. 2. Kumar, Ravi; Kratz, Wilbur C. Separation of multicomponent gas mixtures by selective adsorption. US Patent № 5133785, U.S. Cl. 95/101; 95/130; 95/139; 95/140; 95/143/, которые являются аналогами настоящего изобретения. Разделение исходной смеси с выделением чистого водорода и фракции сопутствующих компонентов, согласно этим патентам, проводят в нескольких сериях многокорпусных адсорбционных установок, связанных друг с другом внутренними рециклами. Большое количество адсорберов, сложные связи между ними ограничивают сферу применения методов-аналогов.

Прототипом настоящего изобретения является способ разделения метан-водородной смеси, изложенный в патенте /З. Sebastian С.Reyes; Jose G. Santiesteban. Separation of Hydrogen from hydrocarbons utilizing zeolitic imidazolate framework materials. US Patent № 2009/0211440, U.S. Cl. 95/55; 95/114; 95/106/. Авторы данного изобретения предлагают для разделения различных газовых смесей, включающих водород и один или несколько углеводородов от метана до бутана, в том числе и олефины от С2 до С4, использовать те или иные марки цеолитов типа ZIF. Источниками таких газовых смесей являются процессы: риформинга, нефтехимии, нефтепереработки, крекинга, очистки и т.д., а также «топливные газы» из заводских коллекторов.

При безусловности наличия двух стадий, а именно адсорбции и десорбции, для разделения упомянутых газовых смесей авторы известного изобретения не исключают использования дополнительных стадий при реализации PSA-процессов с целью повышения чистоты и степени извлечения нескольких продукционных потоков. Однако в этом случае требуются многокорпусные адсорбционные установки, что, как уже отмечалось, ограничивает сферу их применения.

Предполагаемое изобретение относится к выделению чистого водорода из смеси водорода и метана, образующейся при пиролизе очищенного природного газа. Целевым компонентом смеси является чистый водород. Наряду с ним, в процессе разделения получают две фракции компонентов. Одна из них - некондиционная смесь водорода и метана, другая - остаточный метан. Эти потоки используют для увеличения выхода водорода.

Согласно предлагаемому изобретению, выделение водорода из метан-водородной смеси, образующейся при пиролизе метана, проводят в установке, адсорберы которой заполнены адсорбентом - активным углем. Исходную газовую смесь водорода и метана пропускают через адсорбер и на верхнем уровне давления 0,5-2,0 МПа, в стадии адсорбции, выделяют чистый водород в качестве целевого компонента. При понижении давления в стадии десорбции до 0,1 МПа выделяют некондиционную смесь водорода и метана, которую присоединяют к исходной смеси и перерабатывают вместе с ней. При дальнейшем понижении давления до нижнего уровня 0,01÷0,005 МПа выделяют фракцию, содержащую преимущественно метан, возвращаемую в поток исходного сырья, поступающего на пиролиз, что позволяет получить дополнительное количество водорода.

Пример

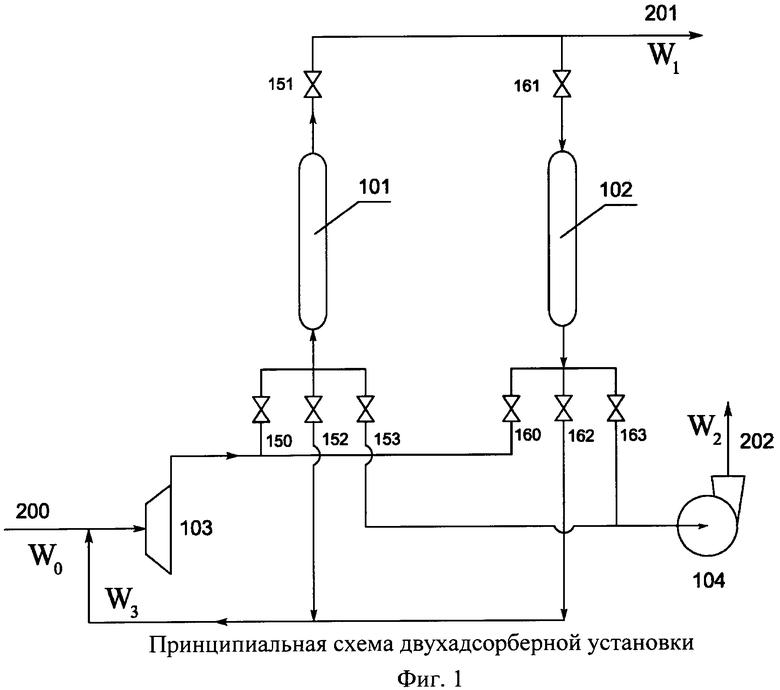

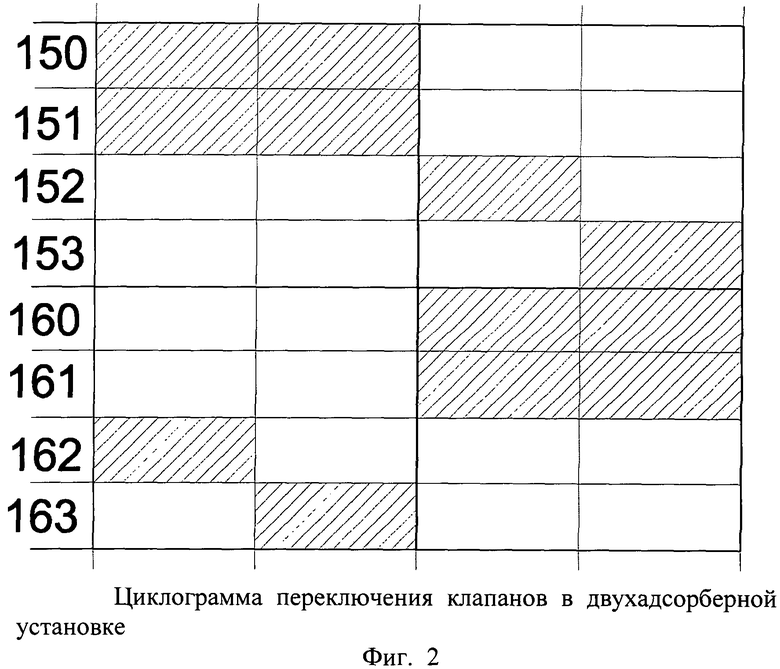

Сущность изобретения иллюстрируют фиг.1, на которой приведена принципиальная схема двухадсорберной установки, и фиг.2 - циклограмма переключения клапанов в ней.

На фиг.1 цифрами обозначены следующие элементы: 101 и 102 - адсорберы, заполненные активным углем, 103 - компрессор, 104 - вакуум-насос, 150-153 - управляемые клапаны адсорбера 101, 160-163 - управляемые клапаны адсорбера 102, 200 - трубопровод исходной смеси, вводимой в установку, 201 - трубопровод водорода, выводимого из установки, 202 - трубопровод возврата остаточного метана на пиролиз.

На фиг.2 цифрами обозначены номера клапанов и в виде чередования черных и белых полей указаны положения клапанов. Черное поле - клапан открыт, белое поле - клапан закрыт.

Установка работает следующим образом. Исходную смесь водорода и метана, образовавшуюся в ходе пиролиза метана, охлаждают и при температуре 20-40°С по трубопроводу 200 подают во всасывающий патрубок компрессора 103. Сжатую до давления P1, отвечающего верхнему уровню давления, смесь вновь охлаждают и подводят либо к коллектору клапанов 150-153, либо к коллектору клапанов 160-163. Выбор коллектора определяет компьютер, управляющий работой установки (на фигуре условно не показан).

Предположим, что исходную смесь подают на коллектор клапанов 150-153. При открытом клапане 150 давление в адсорбере 101 поднимается до верхнего уровня P1; метан адсорбируется активным углем; водород, адсорбирующийся в меньшей степени, чем метан, собирается в верхней части адсорбера. Чистый водород выводят из адсорбера через клапан 151 и по трубопроводу 201 направляют на использование в качестве целевого продукта. Подачу исходной смеси в адсорбер 101 и выделение водорода продолжают до исчерпывания адсорбционной емкости угля, заполняющего адсорбер 101, по метану. (Обычно несколько минут). После этого компьютер закрывает клапаны 150 и 151.

В той фазе процесса, которая протекала в адсорбере 101 и описана выше, управляющий компьютер открывает клапана 162. Через этот клапан из адсорбера 102 выводят некондиционную смесь водорода и метана. Ее отбор проводят при падении давления в адсорбере 102 от P1 до некоторого промежуточного давления Р2. Через клапан 162 некондиционную смесь направляют в трубопровод 200, в котором ее смешивают с исходной смесью и вместе с ней через клапан 150 вводят в адсорбер 101.

После достижения промежуточного давления Р2 в адсорбере 102 управляющий компьютер закрывает клапан 162 и открывает клапан 163. Через этот клапан адсорбент в адсорбере 102 сообщают с вакуум-насосом 104. Давление в адсорбере 102 падает до нижнего уровня Р3, что сопровождается выведением из адсорбера 102 остаточного метана. Из вакуум-насоса 104 остаточный метан по трубопроводу 202 возвращают на пиролиз.

После завершения описанных операций управляющий компьютер переключает адсорберы. Эта операция отвечает закрытию клапанов 150, 151, 163, но открытию клапанов160, 161 и 152.

Испытания способа провели на двухадсорберной лабораторной установке, схема и циклограмма работы которой соответствуют фиг.1 и фиг.2. В каждом адсорбере установки находился 1 л микропористого активного угля. Смесь водорода и метана пропускали через адсорбер в направлении снизу-вверх под давлением P1, равным 0,5÷2,0 МПа. Источником смеси служила смесь водорода и метана в баллоне. Расход смеси составлял примерно 10-20 л/мин. Исходная смесь содержала 15 или 30% водорода, остальное - метан. Продолжительность пропускания исходной смеси варьировали так, чтобы чистота водорода, выходящего из установки, была не ниже 99,5% об. Чистоту контролировали хроматографически. Обычно проскок метана наступал на четвертой - шестой минутах опыта. После этого давление в адсорбере, в стадии десорбции, противоточно понижали сначала до 0,1 МПа с одновременным отбором некондиционной фракции водорода и метана. После достижения давления Р2=0,1 МПа отбор этой фракции прекращали, подключали вакуум-насос и в интервале давлений P2-P3=0,1-(0,01÷0,005) МПа отбирали остаточный метан, который в промышленных условиях может быть направлен на пиролиз. Продолжительности отбора фракции некондиционной смеси и остаточного метана соответственно составляли 1 и 3 мин.

Содержание водорода во фракции чистого водорода было не менее 99,5%. Содержание водорода в некондиционной фракции составляло от 7 до 16%; содержание водорода во фракции остаточного метана составляло от 0,5 до 2%. Прочие результаты испытаний приведены в таблице.

Приведенные в таблице данные свидетельствуют об осуществимости и эффективности предлагаемого способа выделения водорода из смеси водорода и метана. Его следует осуществлять при давлении на стадии адсорбции 0,5<P1<2,0 МПа. При давлении меньше 0,5 МПа процесс выделения практически не идет, при давлении больше 2 МПа эффективность степени извлечения водорода несколько падает. Интервал давлений отбора некондиционной смеси лежит между давлением на стадии адсорбции P1 и атмосферным давлением Р2. Минимальное давление отбора фракции остаточного метана Р3 определяется возможностями вакуум-насосов и составляет 0,01÷0,005 МПа.

Таким образом, предлагаемое изобретение отличается от прототипа следующими особенностями: выделение чистого водорода проводят из смеси с метаном, фракцию некондиционной смеси возвращают в адсорберы установки, а фракцию остаточного метана направляют на пиролиз.

Условные обозначения:

Давление - абсолютное давление поступающего на разделение газа, W1 - объем водорода, выведенного из адсорбера с рабочим объемом адсорбента 1 л за стадию адсорбции; W2 - то же для некондиционной смеси, W3 - то же для метана, W0 - объем смеси, поступающей на разделение в адсорбер с рабочим объемом адсорбента 1 л в расчете на стадию адсорбции, А - степень извлечения водорода в стадии отбора чистого водорода, %, В - степень извлечения метана в стадии отбора остаточного метана, %.

Изобретение относится к области химии. Из водород-метановой смеси, полученной при пиролизе метана, на стадии адсорбции при давлении 0,5-2,0 МПа извлекают чистый водород. На стадии десорбции давление понижают сначала до 0,1 МПа и выделяют некондиционную фракцию водорода, которую возвращают на вход адсорбера, а затем для завершения стадии десорбции давление понижают до нижнего уровня 0,1-0,005 МПа и выделяют фракцию, содержащую преимущественно метан, которую возвращают на стадию пиролиза метана. Изобретение позволяет эффективно разделить метан-водородную смесь и получить дополнительное количество водорода. 2 ил., 1 пр.

Способ выделения водорода из газовой смеси, содержащей водород и метан, полученной в результате термического разложения метана, заключающийся в пропускании этой смеси в стадии адсорбции при повышенном давлении через слой адсорбента, выделении при этом чистого водорода для последующего внешнего использования, в понижении давления в стадии десорбции и выделении адсорбированных компонентов, таких как водород и метан, отличающийся тем, что водород-метановую смесь получают при пиролизе метана, из которой в стадии адсорбции при давлении 0,5-2,0 МПа извлекают чистый водород, а в стадии десорбции понижают давление сначала до 0,1 МПа и выделяют некондиционную фракцию водорода, которую возвращают на вход в адсорбер, а затем для завершения стадии десорбции давление понижают до нижнего уровня 0,1-0,005 МПа и выделяют фракцию, содержащую преимущественно метан, возвращаемую в поток исходного сырья, поступающего на пиролиз, что позволяет получить дополнительное количество водорода.

| US 2009211440 A1, 27.09.2009 | |||

| Способ очистки водорода в колонне гиперсорбционного типа | 1960 |

|

SU146286A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО ВОДОРОДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085476C1 |

| US 5669960 A, 23.09.1997 | |||

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО ФЕРМЕНТА | 1999 |

|

RU2155805C1 |

Авторы

Даты

2012-11-20—Публикация

2009-12-24—Подача