Изобретение относится к химико-термической обработке и может найти применение при обработке деталей из сталей и сплавов с использованием кипящего слоя.

Известна печь для термической и химико-термической обработки в кипящем слое, которая состоит из корпуса с крышкой, связанного с системой подачи и отвода газа. В корпусе смонтирована решетка, служащая для равномерного подвода газа, на которой находится теплоноситель в виде мелкодисперсного порошка. Над решеткой расположен электронагреватель.

Недостатком известной печи является ее низкая производительность из-за значительного времени прогрева и охлаждения теплоносителя, занимающего большую часть рабочей зоны.

Цель изобретения - повышение производительности.

Цель достигается тем, что в контейнере для химико-термической обработки металлов, содержащем герметичный корпус с крышкой, систему подачи и фильтрации технологического газа, нагреватель, теплоноситель в виде мелкодисперсного порошка и решетку для равномерного подвода газа, решетка выполнена в виде размещенного в теплоносителе коллектора с отверстиями на нижней поверхности, связанного с системой подачи технологического газа и снабженного источником питания, причем теплоноситель расположен под зоной установки обрабатываемой детали. Над коронирующими электродами может быть установлена сетка. С целью снижения энергозатрат система подачи технологического газа снабжена прерывателем.

Признаки, отличающие предлагаемый контейнер от прототипа, не обнаружены в известных технических решениях. Следовательно, он обладает новизной существенных признаков, дающих новый положительный эффект.

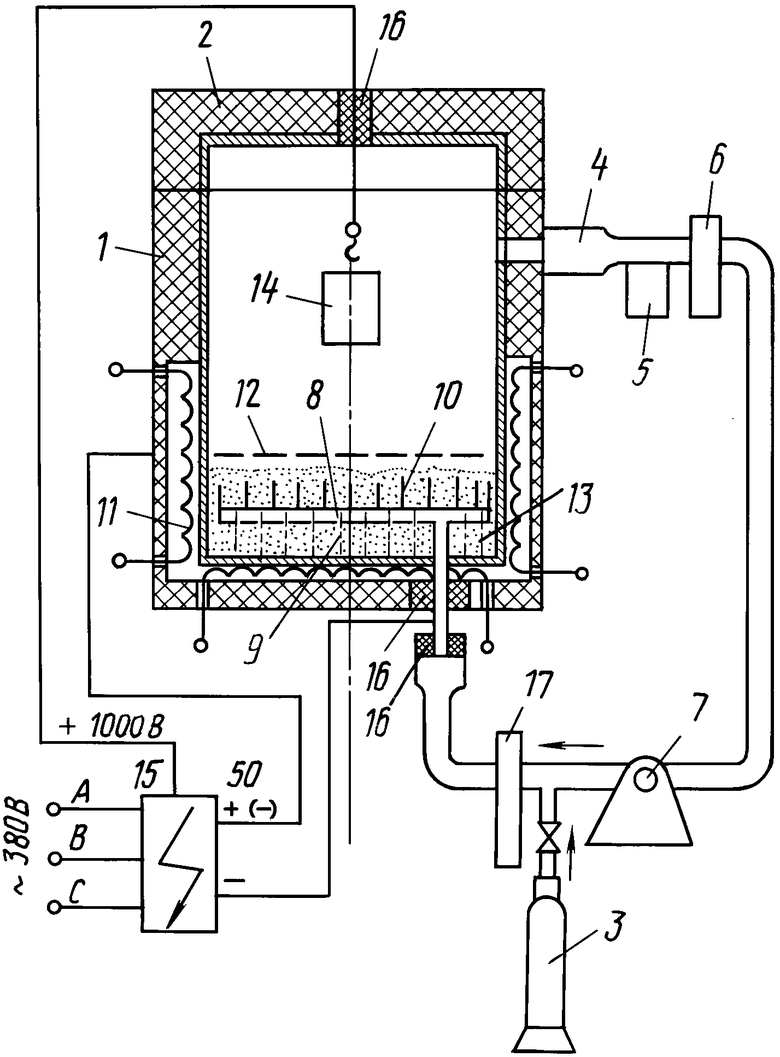

На чертеже представлена схема контейнера.

Контейнер состоит из герметичного металлического корпуса, 1 с крышкой 2, соединенного с системой подачи технологического газа 3 и отвода отработанного газа 4. Системы 4 и 3 связаны через последовательно расположенные пылеуловители 5, газоочиститель 6 и всасывающе-нагнетающий насос 7. Система подвода технологического газа 3 соединена с установленным в корпусе 1 коллектором 8, на нижней поверхности которого имеются отверстия 9, а на верхней поверхности - вертикальные коронирующие электроды (иглы) 10. Под коллектором 8 расположен нагреватель 11, над коллектором 8 - сетка 12. Нагреватель 11, коллектор 8 и сетка 12 располагаются в теплоносителе 13, который представляет собой мелкодисперсный порошок и находится под зоной установки обрабатываемой детали 14. Коллектор 8 снабжен источником питания 15. Позицией 16 на чертеже обозначены изоляторы. Система подачи технологического газа снабжена прерывателем 17.

Контейнер работает следующим образом.

В корпусе 1 контейнера устанавливают деталь 14 и герметично закрывают крышкой 2. Через систему 3 подают технологический газ, после чего включают нагреватель 11 и источник питания 15 коллектора 8 и сетки 12. При этом теплоноситель 13 нагревателя начинает "кипеть" под действием избыточного давления технологического газа, поступающего через отверстия 9 коллектора 8. При "кипении" теплоносителя 13 взвешенные его частицы заряжаются, получая максимальный потенциал на концах коронирующих электродов (игл) 10, устремляются к обрабатываемой детали 14, имеющей противоположный потенциал (заземлена). В результате "бомбардировки" детали 14 заряженными частицами теплоносителя 13 в технологическом газе происходит химико-термическая обработка.

Затем отработанный газ поступает в систему 4 и через пылеуловитель 5, газоочиститель 6 и насос 7 снова подается с новой порцией от стационарного источника технологического газа в рабочую зону контейнера. Для экономии технологического газа служит прерыватель 17. Сетка 12 предназначена для фильтрации газовой среды, окружающей деталь от использованных частиц.

Предлагаемая конструкция контейнера позволяет использовать кипящий слой с одновременной ионизацией технологического газа, что повышает производительность по сравнению с прототипом, так как происходит локальный разогрев микровыступа и ионизация технологического газа, что интенсифицирует процесс диффузии. Нагрев микровыступа и быстрое его охлаждение приводят к частичной амортизации металла, т. е. повышается химическая стойкость детали. Кроме того, за счет электростатических сил облегчается псевдоожижение теплоносителя, что снижает энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| Печь для химико-термической обработки изделий | 1980 |

|

SU932168A1 |

| ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1993 |

|

RU2044241C1 |

| Способ нитроцементации изделий и печь для осуществления способа | 1977 |

|

SU745962A1 |

| БЕЗРЕТОРТНЫЙ ЭНДОГЕНЕРАТОР КОНСТРУКЦИИ ПОГОРЕЛКО | 2003 |

|

RU2236471C1 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| СПОСОБ КОПЧЕНИЯ КУРИНЫХ ЯИЦ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309599C1 |

| ЖАЛЮЗИЙНЫЙ ЗОЛОУЛОВИТЕЛЬ | 2008 |

|

RU2368425C1 |

Изобретение относится к химико-термической обработке деталей из сталей и сплавов с использованием кипящего слоя. Печь состоит из герметичного корпуса 1 с крышкой 2 с системами подачи 3 технологического газа и отвода 4 отработанного газа. Системы 3 и 4 связаны через пылеуловитель 5, газоочиститель 6 и насос 7. Система 3 подвода соединена с коллектором (К) 8, на нижней поверхности которого имеются отверстия 9, а на верхней поверхности - вертикальные коронирующие электроды (иглы) 10. Под К 8 расположен нагреватель 11, над К 8 - сетка 12. Нагреватель 11, К 8 и сетка 12 устанавливаются в теплоносителе 13, который находится под зоной обрабатываемой детали 14. Система подачи 3 имеет прерыватель 17 подачи газа. Печь имеет источник 15 высокого напряжения, соединенный с К 8 с держателем детали. 2 з.п.ф-лы, 1 ил.

| Журнал "Металловедение и термическая обработка металлов" | |||

| М., 1987, N 6, с.25 | |||

| "Некоторые новые тенденции развития электропечей сопротивления и технологических процессов термической и химико-термической обработки металлов за рубежом." |

Авторы

Даты

1994-07-15—Публикация

1991-07-11—Подача