Область техники

Изобретение относится к области производства глинозема и может быть использовано для управления гранулометрическим составом гидроксида алюминия при декомпозиции (разложении) алюминатных растворов.

Уровень техники

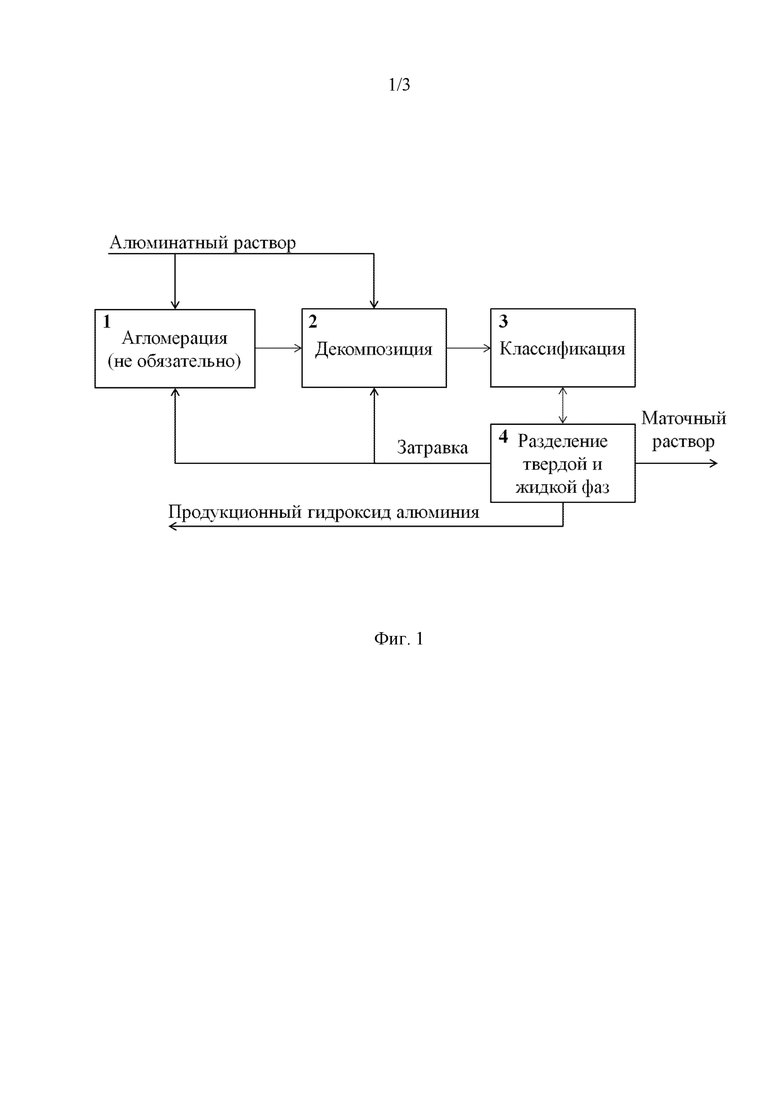

Схема устройства участка декомпозиции представлена на фиг. 1. Алюминатный раствор поступает на агломерацию 1 и декомпозицию 2 (в некоторых случаях процесс агломерации отсутствует), и далее последовательно движется по бакам батареи, при этом осуществляют перемешивание раствора и его охлаждение в теплообменниках, расположенных внутри или рядом с декомпозерами. В первый декомпозер поступает смесь свежего алюминатного раствора и затравочной пульпы, содержащей твердые частицы гидроксида алюминия. За счет пересыщения раствора и наличия твердой фазы затравочной пульпы в декомпозере создаются условия для протекания процесса осаждения гидроксида алюминия из раствора на поверхность частиц затравочной пульпы. По мере перехода раствора из предыдущего декомпозера в последующий пульпа обогащается твердой фазой гидроксида алюминия. После выхода из последнего (хвостового) декомпозера пульпа поступает на классификацию 3 и разделяется по крупности на мелкие и крупные фракции частиц, затем разделяется на жидкую и твердую часть на участке 4 за счет сгущения или фильтрации. Использованный (маточный) раствор удаляется из процесса, а твердые частицы делятся на продукционный и затравочный гидроксид алюминия. Частицы затравочного гидроксида алюминия вновь направляются в головной декомпозер, а частицы продукционного - промываются и фильтруются в несколько стадий, после чего направляются на сушку и кальцинацию. В зависимости от устройства участка, в аппаратурной схеме оформления процесса декомпозиции может отсутствовать стадия классификации частиц затравочной пульпы по крупности или может быть несколько таких стадий, после которых частицы затравочной пульпы с разной средней крупностью распределяются между разными декомпозерами.

На процесс декомпозиции алюминатного раствора влияет большое число факторов: расход раствора и затравочной пульпы в головной декомпозер, химический состав алюминатного раствора, температура пульпы в головном декомпозере, температура в декомпозерах, содержание твердой фазы, гранулометрический состав частиц затравочной пульпы, качество поверхности и удельная прочность частиц затравочной пульпы, время пребывания пульпы в батарее декомпозиции, способ перемешивания и другие особенности аппаратурного обеспечения процесса.

Известно, что основными задачами управления процессом декомпозиции являются обеспечение стабильности гранулометрического состава и степени разложения алюминатного раствора. По этим каналам управления процесс декомпозиции можно охарактеризовать как динамический, существенно инерционный и циклический. Причиной циклического изменения крупности кристаллизуемого гидроксида алюминия и степени разложения алюминатного раствора являются автоколебания (Голубев, В.О. Динамическое моделирование промышленного цикла кристаллизации гиббсита / В.О. Голубев, Т.Е. Литвинова// Записки Горного института. 2021. Т. 247. С. 88-101. DOI: 10.31897/PMI.2021.1.10.).

В целом, амплитуда и период колебаний названных параметров зависят от состава раствора, продолжительности декомпозиции и аппаратурного оформления процесса, но используя доступные рычаги управления, такие как расход затравочной пульпы, температура, стратегия подачи затравочной пульпы, агломерация мелких частиц, колебательный процесс стремятся взять под контроль.

Известен способ управления разложением алюминатного раствора, при котором алюминатный раствор перед подачей в декомпозеры делят на две части и охлаждают до разных температур, смешивают каждый поток с затравочным гидроксидом алюминия, полученную суспензию подают через распределительное устройство в параллельно работающие батареи, измеряют гранулометрический состав гидроксида алюминия в затравочной суспензии, процесс в батареях ведут при разных температурах, разницу в которых поддерживают в пределах 2-10°С, при этом при изменении знака и величины отклонения гранулометрического состава от заданного значения на 5-25% изменяют направление подачи полученной суспензии в параллельно работающие батареи (RU 2051099, опубл. 27.12.1995). Способ позволяет повысить глубину разложения растворов и незначительно повлиять на гранулометрический состав за счет выбора температурного режима, наиболее благоприятного для каждой батареи декомпозиции, однако этот способ имеет сложную аппаратурно-технологическую схему. Также, ввиду высокой погрешности в управлении (5-25% отн.) способ не исключает ошибок регулирования, в результате которых колебания в параллельных батареях синхронизируются, и размеры частиц продукционного гидроксида алюминия в отдельных циклах изменяются с большей амплитудой.

Известны способы управления гранулометрическим составом гидроксида алюминия путем ввода в пульпу модифицирующей затравки (затравочной пульпы). Например, известен способ (RU 2231497, опубл. 27.06.2004), включающий перемешивание алюминатного раствора при температуре 45-70°С в присутствии затравки гидроксида алюминия и модифицирующей затравки, отделение маточного раствора от гидроксида алюминия. В качестве затравки используют карбонат лития, вводимый в количестве от 0,10 до 0,30% на массу получаемого осадка гидроксида алюминия. Недостатками данного способа являются: высокий расход дорогостоящей модифицирующей затравки, сложность дозирования затравки по весу гидроксида алюминия, сложность прогнозирования гранулометрического состава при изменении химического состава и расхода алюминатного раствора.

Известен способ управления процессом декомпозиции путем стабилизации температуры входного алюминатного раствора и величины затравочного отношения (Труды ВАМИ №77, Ленинград, 1971, с. 181-186), при этом применяют математическую модель процесса декомпозиции, определяющую влияние возмущений процесса (количество и состав входного алюминатного раствора, температурный режим) на выходной показатель - каустический модуль декомпозерной пульпы (содержание гидроксида алюминия). Недостатком способа является использование малого числа параметров для управления процессом и трудность достижения с их помощью заданного гранулометрического состава гидроксида алюминия.

Наиболее близким к предлагаемому способу управления гранулометрическим составом гидроксида алюминия является способ управления процессом декомпозиции алюминатного раствора в производстве глинозема, осуществляемый в батарее последовательно соединенных аппаратов-декомпозеров, снабженных устройствами охлаждения исходного алюминатного раствора и декомпозерной пульпы, устройствами классификации декомпозерной пульпы на выходе батареи на крупную продукционную и мелкую фракции по размеру твердых частиц в пульпе, с подачей исходного алюминатного раствора в головной декомпозер, мелкой и крупной фракции - в качестве потоков затравки - в декомпозеры головной части батареи (RU 2310607, опубл. 20.11.2007). Измеряемыми параметрами в данном способе являются: расход входного потока алюминатного раствора, расход потока затравки, температуры алюминатного раствора и декомпозерной пульпы, содержание оксида алюминия и каустической щелочи в алюминатном растворе, содержание частиц заданного класса в продукционном гидроксиде. Стабилизирующими параметрами в данном способе являются: расход потоков затравки, температуры алюминатного раствора и декомпозерной пульпы, при этом недостатками известного способа являются: применение для управления гранулометрическим составом гидроксида алюминия аппроксимированной математической модели, использующей линейное статическое звено, которое на постоянной основе не определяет оптимальные условия для достижения требуемой концентрации частиц заданного класса крупности в продукционном гидроксиде; величина управляющих воздействий устанавливается пропорционально постоянным значениям, находится в диапазонах 0,5-1,0 °С по температуре и 5-10% от номинального потока по расходу затравки, что не позволяет стабилизировать процесс декомпозиции алюминатного раствора и спрогнозировать гранулометрический состав гидроксида алюминия на длительный период.

Раскрытие сущности изобретения

Технической задачей изобретения является повышение качества продукционных гидроксида и оксида алюминия, производительности предприятия за счет стабилизации крупности гидроксида алюминия, кристаллизуемого при разложении алюминатного раствора, и продуктивности алюминатного раствора.

Настоящим изобретением также решается задача получения гидроксида алюминия в заданном диапазоне гранулометрического состава без снижения продуктивности алюминатного раствора, что позволит производить продукцию требуемого качества по гранулометрическому составу и повысить технико-экономические показатели как самого процесса декомпозиции, так и связанных с ним других переделов глиноземного и алюминиевого производств.

Достижение технической задачи обеспечивается тем, что в способе управления гранулометрическим составом гидроксида алюминия, получаемого в процессе декомпозиции алюминатного раствора в производстве глинозема, осуществляемого в батарее последовательно соединенных аппаратов-декомпозеров, и снабженной устройствами классификации продукционной пульпы на крупную и мелкую фракции по размеру твердых частиц в пульпе, с подачей исходного алюминатного раствора в головной декомпозер, мелкой и части крупной фракции в качестве затравочной пульпы в декомпозеры головной части батареи, включающем измерение параметров процесса декомпозиции: расхода алюминатного раствора и расхода затравочной пульпы, температуры затравочной пульпы в головном и хвостовом декомпозерах, химического состава алюминатного раствора, содержание частиц заданного класса в продукционном гидроксиде, задание для управления значений, определяемых посредством математической модели, расхода алюминатного раствора и затравочной пульпы, температуры затравочной пульпы в головном и хвостовом декомпозерах и управление расходом алюминатного раствора, расходом затравочной пульпы, температурой головного и хвостового декомпозеров в заданных значениях, новым является то, что заданные для управления значения, определяют посредством математической модели, обеспечивающей стадии:

(а) считывание текущих параметров процесса из базы данных внешней автоматической системы управления технологическим процессом, математическую предобработку считанных данных и их сохранение,

(б) прогнозирование гранулометрического состава твердых частиц и продуктивности алюминатного раствора посредством искусственной нейронной сети глубокого обучения,

(в) вычисление материального баланса процесса декомпозиции,

(г) выполнение процесса оптимизации с ограничениями типа «равенство» и «неравенство» на значение контролируемых параметров,

(д) передачу результатов вычислений в виде уставок управления и прогнозируемых изменений параметров процесса в базу данных внешней автоматической системы управления технологическим процессом,

при этом определение заданных для управления значений повторяют с заданной периодичностью.

Дополняют изобретение следующие признаки. В качестве искусственной нейронной сети глубокого обучения на стадии (б) используют многослойный персептрон, или рекуррентную нейронную сеть, или конволюционную нейронную сеть, или их сочетания. При вычислении материального баланса процесса декомпозиции на стадии (в) вычисляют производительность участка по глинозему, степень выкрутки алюминатного раствора, пересыщение алюминатного раствора, скорость линейного роста кристаллов гидроксида алюминия в процессе разложения алюминатного раствора, площадь межфазной поверхности гидроксида алюминия

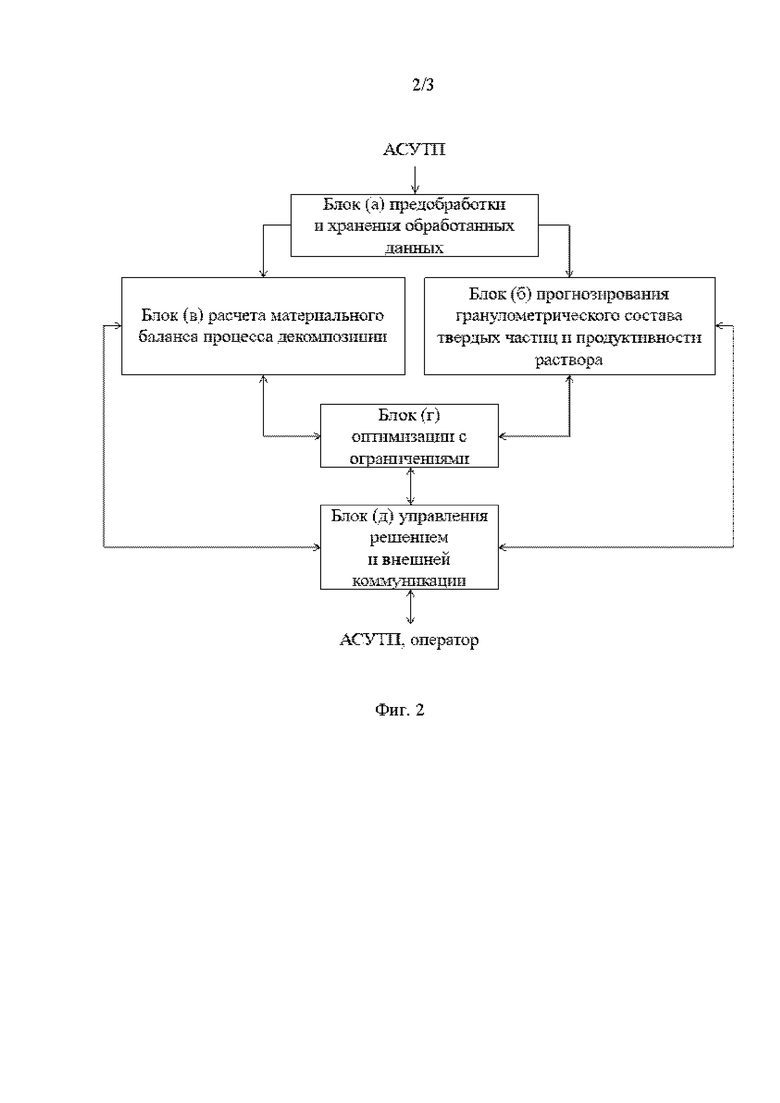

Схема заявляемого способа представлена на фиг. 1, где:

- блок (а) предобработки и хранения обработанных данных обеспечивает считывание текущих параметров процесса из базы данных внешней системы управления технологическим процессом (АСУТП), выявление и устранение дефектов в данных, а также хранение обработанных подобным образом данных в локальной базе данных;

- блок (б) прогнозирования гранулометрического состава твердых частиц и продуктивности раствора представляет собой искусственную нейронную сеть глубокого обучения, коэффициенты которой настроены в результате ее обучения на фактических (исторических) данных процесса декомпозиции. Этот блок отвечает за выработку прогноза, длительность которого позволяет воспроизвести не менее полупериода колебаний. При этом среднеквадратичная ошибка за период прогноза не должна превышать 1/10 амплитуды колебаний. При таких длительности и точности прогноза достигается надежность управления во всех фазах цикла изменения гранулометрического состава и продуктивности раствора. Искусственная нейронная сеть глубокого обучения, лежащая в основе блока прогнозирования гранулометрического состава твердых частиц и продуктивности раствора может быть представлена: многослойным персептроном, рекуррентной нейронной сетью, конволюционной нейронной сетью, а также их сочетаниями или другими типами моделей глубокого обучения (Golubev, V.O. Machine learning approach to simulation of continuous seeded crystallization of gibbsite / V.O. Golubev, I.V. Blednykh, M.V. Filinkov, O.G. Zharkov, T.N. Shchelkonogova // J. Sib. Fed. Univ. Eng. & Technol., 2021, 14(8), 966-985. DOI: 10.17516/1999-494X-0366);

- блок (в) расчета материального баланса процесса декомпозиции содержит уравнения, по которым вычисляется набор показателей процесса декомпозиции, включая такие, как: производительность участка по глинозему, степень выкрутки алюминатного раствора, пересыщение, скорость линейного роста кристаллов, площадь межфазной поверхности и другие. Блок расчета материального баланса процесса декомпозиции выдает данные для проверки прогноза, рассчитанного блоком (б) прогнозирования гранулометрического состава твердых частиц и продуктивности раствора на предмет соответствия их материальному балансу и физико-химическим законам процесса декомпозиции. Этот блок также обеспечивает расчет выражений, используемых в качестве ограничений в блоке оптимизации с ограничениями;

- блок (г) оптимизации с ограничениями выполняет решение задачи оптимизации с ограничениями типа равенство и неравенство, сформулированной оператором системы управления. Задача оптимизации может быть сформулирована в зависимости от задач производства. В ее формулировку входит указание входных и выходных параметров управления, границ изменения параметров управления, формулировка целевой функции, формулировка ограничений типа равенство и неравенство на значение контролируемых параметров процесса и ограничивающих функций;

- блок (д) управления решением и внешней коммуникации состоит из планировщика задач, который выполняет запланированный запуск решаемых блоков и внутреннюю коммуникацию между ними, а также обеспечивает двустороннюю внешнюю коммуникацию системы управления с оператором и АСУТП, передавая им результаты вычислений в виде уставок управления и прогнозируемых трендов изменения параметров процесса.

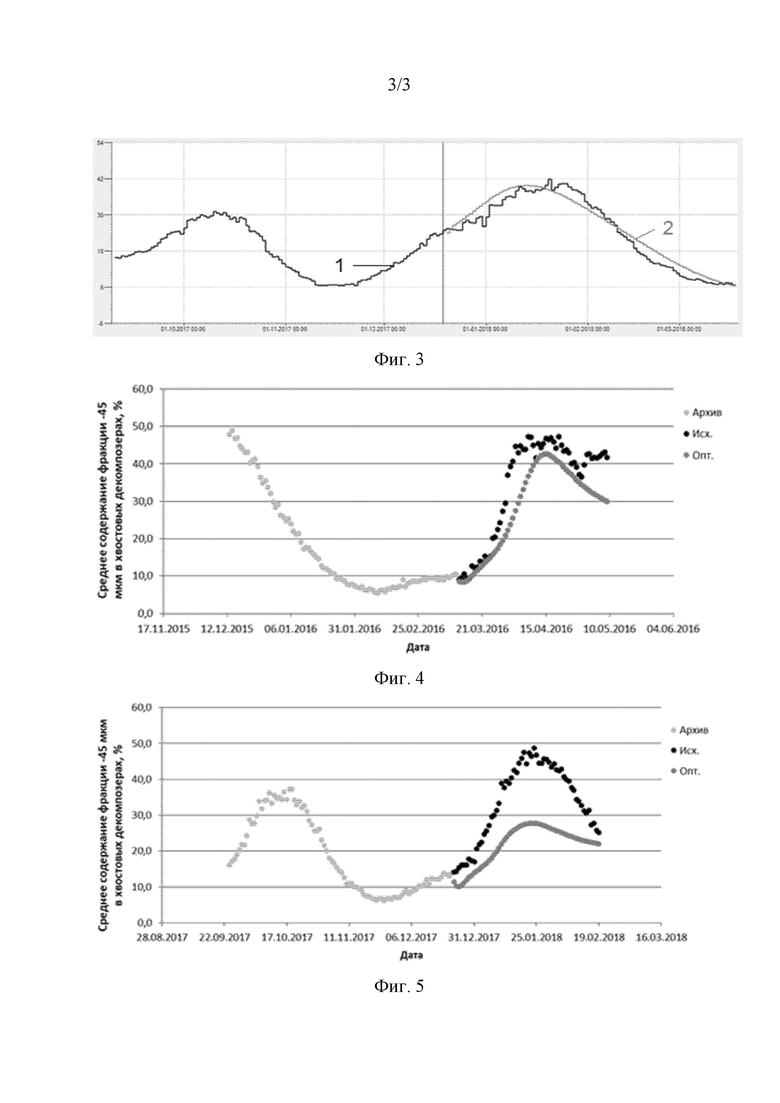

Достигнутый результат поясняется примером 1 (фиг. 3), на котором представлено изменение во времени фракции -45 мкм, где 1 - фактические данные; 2 - прогнозные данные.

Осуществление изобретения

Предложенный способ позволяет на основе улучшенных данных о параметрах процесса рассчитать условия управления расходами алюминатного раствора и затравочной пульпы, температурой пульпы в декомпозерах, работой оборудования классификации, соответствующие оптимальному управлению в условиях поставленных оптимальных задач, которые иллюстрируются следующими примерами.

Реализация способа проводилась на основе текущих задач производства, где на базе тех же исходных данных, что и в прототипе (измерение расхода алюминатного раствора и расхода затравочной пульпы, измерение температуры затравочной пульпы в головном и хвостовом декомпозерах, измерение химического состава алюминатного раствора, измерение содержания частиц заданного класса в продукционном гидроксиде) при помощи математической модели и алгоритму, представленному на фиг. 2, осуществляли расчет оптимальных показателей производства для достижения заданного гранулометрического состава гидроксида алюминия.

Пример 1. Достижение минимальной суммы значений содержания частиц класса крупности гидроксида алюминия -45 мкм в пульпе хвостовых декомпозеров на протяжении 60 суток, не допуская при этом снижения каустического модуля маточного раствора ниже 3,4, осуществляют управлением расходом алюминатного раствора, расходом затравочной пульпы, температурой головного и хвостового декомпозеров в заданных границах. Результаты работы системы оптимального управления процессом декомпозиции приведены на фиг. 4, где: архив - архивные данные системы до момента прогнозирования, исх. - содержание частиц класса крупности -45 мкм без применения системы; опт. - результат оптимального управления процессом декомпозиции системой.

Пример 2. Достижение содержания класса крупности частиц гидроксида алюминия -45 мкм в пульпе хвостовых декомпозеров не выше 45% осуществляют, управляя расходом затравочной пульпы, температурой головного и хвостового декомпозеров в заданных границах при фиксированном расходе алюминатного раствора, при этом обеспечивают достижение максимальной суммы значений продуктивности раствора на протяжении последующих 60 суток. Результаты работы системы оптимального управления процессом декомпозиции приведены на фиг. 5, где: архив - архивные данные системы до момента прогнозирования, опт. - результат прогнозирования содержания частиц класса крупности - 45 мкм; исх. - результаты оптимального управления процессом с применением системы на производстве.

Расчеты, приведенные в примерах 1 и 2, повторяются с заданной периодичностью или всякий раз после обновления входных данных. Значения уставок оптимального управления после каждого расчета изменяются.

Проведенные исследования показывают, что среднеквадратичное отклонение (СКО) между фактическими (историческими) данными (данными промышленных испытаний) и прогнозными составляют менее 4% для прогноза на период до 60 суток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕКОМПОЗИЦИИ АЛЮМИНАТНОГО РАСТВОРА В ПРОИЗВОДСТВЕ ГЛИНОЗЕМА | 2005 |

|

RU2310607C2 |

| СПОСОБ УПРАВЛЕНИЯ РАЗЛОЖЕНИЕМ АЛЮМИНАТНОГО РАСТВОРА | 1991 |

|

RU2051099C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕСЧАНОГО ГЛИНОЗЕМА ПРИ ПЕРЕРАБОТКЕ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ СПОСОБОМ СПЕКАНИЯ | 2005 |

|

RU2381992C2 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ НЕФЕЛИНОВОГО СЫРЬЯ | 2014 |

|

RU2599295C2 |

| Способ автоматического регулирования непрерывного процесса декомпозиции алюминатного раствора | 1985 |

|

SU1348299A1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2015 |

|

RU2612288C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2483025C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2489354C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2361815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2016 |

|

RU2638847C1 |

Изобретение относится к области производства глинозема и может быть использовано для управления гранулометрическим составом гидроксида алюминия при декомпозиции алюминатных растворов. Способ управления осуществляют в батарее последовательно соединенных аппаратов, снабженной устройствами классификации продукционной пульпы на крупную и мелкую фракции по размеру твердых частиц в пульпе. Измеряют параметры процесса декомпозиции: расход алюминатного раствора и расход затравочной пульпы, температуру затравочной пульпы в головном и хвостовом декомпозерах, химический состав алюминатного раствора, содержание частиц заданного класса в продукционном гидроксиде. Задают для управления определяемые посредством математической модели значения: расход алюминатного раствора и затравочной пульпы, температуру затравочной пульпы в головном и хвостовом декомпозерах и осуществляют управление ими в заданных значениях. Обеспечивается повышение качества продукционных гидроксида и оксида алюминия, производительности предприятия за счет стабилизации крупности гидроксида алюминия, кристаллизуемого при разложении алюминатного раствора. 2 з.п. ф-лы, 5 ил., 2 пр.

1. Способ управления гранулометрическим составом гидроксида алюминия, получаемого в процессе декомпозиции алюминатного раствора в производстве глинозема, осуществляемого в батарее последовательно соединенных аппаратов-декомпозеров, снабженной устройствами классификации продукционной пульпы на крупную и мелкую фракции по размеру твердых частиц в пульпе, с подачей исходного алюминатного раствора в головной декомпозер, мелкой и части крупной фракции в качестве затравочной пульпы в декомпозеры головной части батареи, включающий измерение параметров процесса декомпозиции: расхода алюминатного раствора и расхода затравочной пульпы, температуры затравочной пульпы в головном и хвостовом декомпозерах, химического состава алюминатного раствора, содержание частиц заданного класса в продукционном гидроксиде, задание для управления значений, определяемых посредством математической модели, расхода алюминатного раствора и затравочной пульпы, температуры затравочной пульпы в головном и хвостовом декомпозерах и управление расходом алюминатного раствора, расходом затравочной пульпы, температурой головного и хвостового декомпозеров в заданных значениях, при этом заданные для управления значения определяют посредством математической модели, обеспечивающей стадии:

(а) считывание текущих параметров процесса из базы данных внешней автоматической системы управления технологическим процессом, математическую предобработку считанных данных и их сохранение,

(б) прогнозирование гранулометрического состава твердых частиц и продуктивности алюминатного раствора посредством искусственной нейронной сети глубокого обучения,

(в) вычисление материального баланса процесса декомпозиции,

(г) выполнение процесса оптимизации с ограничениями типа «равенство» и «неравенство» на значение контролируемых параметров,

(д) передачу результатов вычислений в виде уставок управления и прогнозируемых изменений параметров процесса в базу данных внешней автоматической системы управления технологическим процессом,

при этом определение заданных для управления значений повторяют с заданной периодичностью.

2. Способ по п. 1, отличающийся тем, что в качестве искусственной нейронной сети глубокого обучения на стадии (б) используют многослойный персептрон, или рекуррентную нейронную сеть, или конволюционную нейронную сеть, или их сочетания.

3. Способ по п. 1, отличающийся тем, что при вычислении материального баланса процесса декомпозиции на стадии (в) вычисляют производительность участка по глинозему, степень выкрутки алюминатного раствора, пересыщение алюминатного раствора, скорость линейного роста кристаллов гидроксида алюминия в процессе разложения алюминатного раствора, площадь межфазной поверхности гидроксида алюминия.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕКОМПОЗИЦИИ АЛЮМИНАТНОГО РАСТВОРА В ПРОИЗВОДСТВЕ ГЛИНОЗЕМА | 2005 |

|

RU2310607C2 |

| Golubev V | |||

| et al | |||

| Predictive Analysis of Industrial Precipitation Cycles Using Population Balance and Deep Learning Methods | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Голубев В.О | |||

| и др | |||

| Прогноз изменения фракционного состава тригидроксида алюминия при | |||

Авторы

Даты

2023-05-02—Публикация

2022-05-19—Подача