Изобретение относится к управлению технологическими процессами получения глинозема и предназначено для управления процессом разложения алюминатного раствора декомпозицией.

Известен способ управления процессом разложения алюминатного раствора в параллельно работающих батареях, в котором для достижения наибольшей глубины разложения для данного входного потока общий поток суспензии распределяют по параллельно работающим батареям декомпозеров пропорционально суммарному объему суспензии каждой батареи и периодически корректируют это распределение по величине отклонения конечного значения каустического модуля каждой батареи от фактического среднего значения каустического модуля по всем батареям.

Способ позволяет повысить глубину разложения растворов за счет рационального использования существующего объема декомпозеров, однако не позволяет влиять на гранулометрический состав и качество продукционного гидроксида алюминия.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ автоматического регулирования процесса декомпозиции алюминатного раствора в реакторе с верхним и нижним разгрузочными уровнями, включающий поддержание каустического модуля на заданном значении изменением температурного режима и стабилизацию затравочного отношения путем регулирования весового расхода затравочного гидроксида алюминия, в котором с целью стабилизации грансостава суспензии на выходе реактора дополнительно измеряют грансостав твердой фазы суспензии на выходах с верхнего и нижнего уровней реактора и суммарного потока, вычисляют разность грансостава с верхнего и нижнего уровней реактора и суммарного потока от заданного, увеличивают расход суспензии с верхнего уровня реактора и уменьшают на ту же величину расход суспензии с нижнего уровня, если отклонение измеренного грансостава суммарного потока от заданной величины положительно, а при условии отрицательного отклонения расход пульпы с верхнего уровня уменьшают, а с нижнего увеличивают. Способ позволяет управлять качеством гидроксида алюминия (его крупностью) за счет воздействия на соотношение потоков верхнего и нижнего уровня реактора. И поэтому его использование возможно только при наличии реакторов с эффективной классификацией внутри аппарата и при непосредственном управлении работой других видов классифицирующих устройств (гидроциклоны, классификаторы).

Однако способ не позволяет управлять крупностью гидроксида алюминия, поступающего на классификацию, так как исходный гранулометрический состав гидроксида алюминия практически не зависит от эффективности работы классифицирующих устройств.

Техническим эффектом изобретения является повышение крупности и однородности гидроксида алюминия, снижение содержания примесей, что обеспечит высокое качество товарного продукта.

Сущность изобретения заключается в том, что в способе управления разложением алюминатного раствора, включающем подачу алюминатного раствора и затравочного гидроксида алюминия в параллельно работающие батареи, выдержку полученной суспензии при перемешивании и разделении ее на затравочную и продукционную, измерение и регулирование температуры в декомпозерах, регулирование грансостава гидроксида алюминия, перед подачей в декомпозеры поток алюминатного раствора делят на две части и охлаждают до разных температур, смешивают каждый поток с затравочным гидроксидом алюминия, полученную суспензию подают через распределительное устройство в параллельно работающие батареи, измеряют грансостав гидроксида алюминия в затравочной суспензии, процесс в батареях ведут при разных температурах, разницу которых поддерживают в пределах 2-10оС, при этом при изменении знака и величины отклонения грансостава от заданного значения на 5-25 отн. изменяют направление подачи полученной суспензии в параллельно работающие батареи.

Поскольку гранулометрический состав гидроксида алюминия в значительной степени зависит от температурного режима декомпозиции, то использование оперативной информации об изменении грансостава позволяет оценить характер протекания процессов, ответственных за формирование крупности осадка (рост кристаллов, образование центров кристаллизации, агломерации частиц), в зависимости от температуры процесса и выбрать температурный режим, наиболее благоприятный для каждой батареи.

Исследования показали, что в процессе декомпозиции химические свойства поверхности затравки периодически меняются. Это вызвано периодическим накоплением мелких частиц (новых центров кристаллизации) на поверхности гидроксида алюминия и их последующего ухода в раствор. Амплитуда колебаний химических свойств поверхности зависит от вида затравки (крупная мелкая) и от температуры процесса. Опыты показали, что периодическим изменением температуры можно существенно уменьшить амплитуду и периодичность колебаний химических свойств затравки и тем самым уменьшить колебания гранулометрического состава гидроксида алюминия.

Положительный эффект от применения предлагаемого способа управления заключается в увеличении крупности гидроксида алюминия за счет выбора оптимального температурного режима в параллельно работающих батареях с учетом изменения гранулометрического состава гидроксида алюминия в затравочной суспензии.

Предложенный способ в отличие от известных содержит прием управления процессом разложения алюминатного раствора изменением начальных температур в каждой из двух параллельных батарей, работающих при разных температурных режимах, между собой с учетом информации об изменении грансостава гидроксида алюминия в затравочной суспензии и позволяет повысить крупность гидроксида алюминия и однородность его гранулометрического состава.

Способ может быть реализован с использованием существующего оборудования для охлаждения алюминатного раствора.

В настоящее время алюминатный раствор охлаждают в теплообменниках от 95-98 до 55-70оС.

Разница температур в параллельно работающих декомпозерах может быть обеспечена с использованием следующих приемов:

разделение потока алюминатного раствора на две части, охлаждение их до разных температур с получением двух потоков затравочной суспензии с разными температурами;

разделение потока алюминатного раствора на две части, охлаждение их до разных температур, смешение всей затравки с потоком алюминатного раствора, имеющего более низкую температуру, деление полученной суспензии на две части, смешение одной из частей затравочной суспензии с алюминатным раствором, имеющим более высокую температуру;

разделение потока алюминатного раствора на две части, охлаждение их до разных температур, смешение всей затравки с потоком алюминатного раствора, имеющего более высокую температуру, деление полученной суспензии на две части, смешение одной из частей с потоком алюминатного раствора, имеющего более низкую температуру.

Следовательно, обеспечение разницы температур в параллельно работающих батареях декомпозеров может обеспечиваться любым из вышеприведенных приемов.

Выбор того или иного приема будет определяться с учетом особенностей технологического процесса конкретного глиноземного завода.

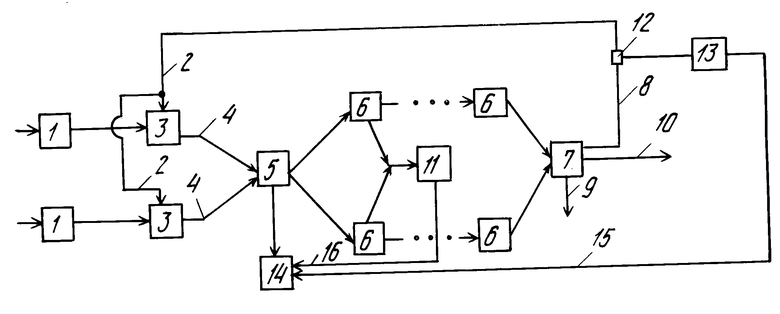

На чертеже представлена схема управления предлагаемого способа.

Два потока алюминатного раствора 1, имеющих различную температуру, смешивают с затравочным гидроксидом алюминия 2 в репульпаторах 3. Затравочная суспензия 4 через распределительное устройство 5 поступает на разложение в параллельно работающие батареи, состоящие из последовательно соединенных декомпозеров 6. Суспензия из последних декомпозеров поступает на классификацию и сгущение 7, где разделяется на затравочный гидроксид 8, продукцию 9 и маточный раствор 10. Температура в головных декомпозерах определяется измерительным комплектом 11, а грансостав затравочного гидроксида алюминия в точке 12 определяется, например, с помощью прибора "Coulter Counter" 13.

Вычислительный блок 14, куда вводится информация 15 о гранулометрическом составе гидроксида алюминия и о начальных температурах декомпозиции 16 выдает команду на изменение начальных температур в батареях. Изменение начальных температур осуществляется посредством перераспределения затравочной суспензии 4 с различной температурой с помощью распределительного устройства 5 между параллельно работающими батареями декомпозеров 6.

П р и м е р. Исследования проводили на опытной установке. Алюминатный раствор, содержащий 100 г/л Na2Ok, 110 г/л Al2O3, 12 г/л Na2Oугл делили на две части. Один поток алюминатного раствора имел температуру 62оС, второй 72оС. Количество алюминатного раствора в каждом потоке, поступающем на смешение с затравочным гидроксидом, составляло 40 м3/ч. Затравочный гидроксид алюминия в количестве 90 кг на 1 м3алюминатного раствора смешивался с горячим и холодным алюминатными растворами. Затравочная суспензия распределялась между двумя, параллельно работающими батареями.

В процессе проведения опыта контролировали величину и разницу температур по батареям. Начальную температуру в первой батарее поддерживали равной 70оС, во второй 60оС. Перепад температур между батареями 10оС.

Каждые четыре часа измеряли грансостав гидроксида алюминия в затравочной суспензии и при изменении знака и величины отношения

-40тек мкм(-40зад мкм)/40зад мкм ˙100% на 10% начальные температуры в батареях меняли между собой.

Содержание фракции -40 мкм в затравочном гидроксиде алюминия, относительно которого производилось регулирование, задали равным 25% Продолжительность работы в заданном режиме 30 дн.

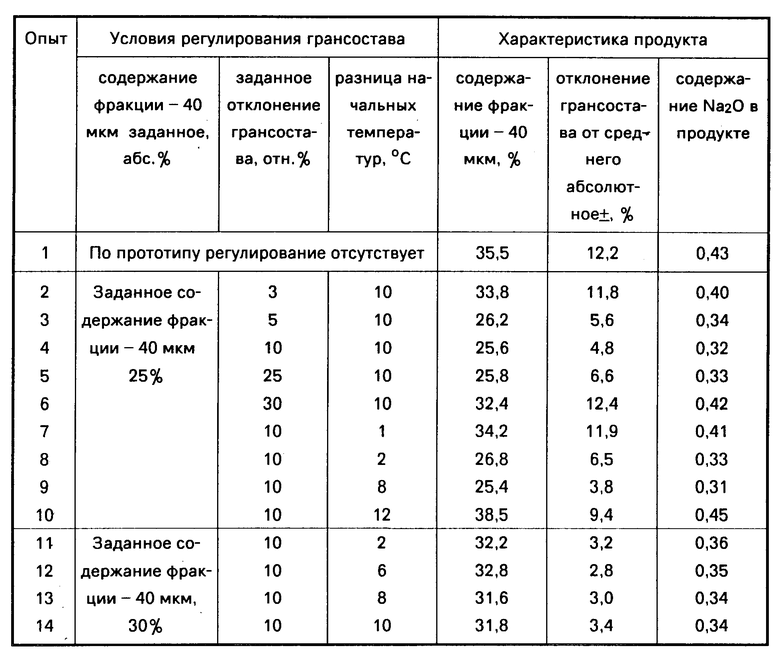

В опыте по прототипу условия декомпозиции были идентичные контрольному опыту, за исключением того, что регулирование процесса посредством изменения начальных температур в параллельно работающих батареях не проводилось.

Содержание фракции -40 мкм (среднее за период испытаний) в продукционном гидроксиде алюминия при отсутствии регулирования составило 35,5% отклонение от среднего значения 12,2% Содержание щелочи составило 0,43%

В контрольном опыте содержание фракции -40 мкм снизилось до 25,8% при среднем отклонении 6,6% Содержание щелочи снизилось до 0,33%

Результаты опытов в пределах предложенных режимов и интервалов регулирования, их оптимальных и запредельных значений представлены в таблице.

Как следует из данных, приведенных в таблице, максимальный эффект в крупности и однородности грансостава гидроксида алюминия достигается при разнице температур между батареями 2-10оС и предельных интервалах отклонения грансостава от заданного значения 5-25 отн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕКОМПОЗИЦИИ АЛЮМИНАТНОГО РАСТВОРА В ПРОИЗВОДСТВЕ ГЛИНОЗЕМА | 2005 |

|

RU2310607C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 1991 |

|

RU2015107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2038303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2175641C2 |

| СПОСОБ УПРАВЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКИМ СОСТАВОМ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2795299C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОЗЕРНИСТОГО ГИДРОКСИДА АЛЮМИНИЯ | 2002 |

|

RU2228904C1 |

| ДЕКОМПОЗЕР | 1992 |

|

RU2057070C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНОГО РАСТВОРА ПРИ ПРОИЗВОДСТВЕ ГЛИНОЗЕМА ИЗ НЕФЕЛИНА | 2000 |

|

RU2184703C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОЩЕЛОЧНОГО ГЛИНОЗЕМА | 1992 |

|

RU2047561C1 |

| СПОСОБ КЛАССИФИКАЦИИ ГИДРОКСИДА АЛЮМИНИЯ | 2004 |

|

RU2255044C1 |

Изобретение относится к управлению технологическими процессами получения клинозема, а именно к управлению параллельно работающими батареями декомпозиции алюминатного раствора. Сущность изобретения: алюминатный раствор перед подачей в декомпозеры делят на две части и охлаждают до разных температур, смешивают каждый поток с затравочным гидроксидом алюминия, полученную суспензию подают через распределительное устройство в параллельно работающие батареи, измеряют грансостав гидроксида алюминия в затравочной суспензии, процесс в батареях ведут при разных температурах, разницу которых поддерживают в пределах 2 - 10°С, при этом при изменении знака и величины отклонения грансостава от заданного значения на 5 25% изменяют направление подачи полученной суспензии в параллельно работающие батареи. 1 ил. 1 табл.

СПОСОБ УПРАВЛЕНИЯ РАЗЛОЖЕНИЕМ АЛЮМИНАТНОГО РАСТВОРА, включающий подачу алюминатного раствора и затравочного гидроксида алюминия в параллельно работающие батареи, выдержку полученной суспензии при перемешивании и разделение ее на затравочную и продукционную, измерение и регулирование температуры в декомпозерах, регулирование грансостава гидроксида алюминия, отличающийся тем, что перед подачей в декомпозеры поток алюминатного раствора делят на две части и охлаждают до разных температур, смешивают каждый поток с затравочным гидроксидом алюминия, полученную суспензию подают через распределительное устройство в параллельно работающие батареи, измеряют грансостав гидроксида алюминия в затравочной суспензии, процесс в батареях ведут при разных температурах, разницу которых поддерживают в пределах 2-10oС, при этом при изменении знака и величины отклонения грансостава от заданного значения на 5-25% относительных изменяют направление подачи полученной суспензии в параллельно работающие батареи.

| Способ автоматического регулирования непрерывного процесса декомпозиции алюминатного раствора | 1985 |

|

SU1348299A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-12-27—Публикация

1991-08-02—Подача