увеличивают расход пульпы с верхнего уровня регулятором 8 и уменьшают на ту же величину расход пульпы с нижнего уровня реактора, если отклонение грансостава суммарного потока

1

Изобретение относится к глиноземному производству, а именно к способам автоматического регулирования процесса декомпозиции в аппаратах непрерывного действия.

Цель изобретения - стабилизация грансостава пульпы на выходе реактора.

На фиг. 1 приведена блок-схема устройства для осуществления способа регулирования; на фиг. 2 - блок-схема управляющего вычислительного комплекса (УВК).

Устройство содержит датчик 1 расхода алюминатного раствора, концентра томер 2, локальную систему (ЛС) 3 регулирования заданного температурного режима в цепочке проточных реакторов 4 для декомпозиции, датчик 5, расхода затравки, регулятор 6 расхода затравочной пульпы, гранулометр 7 и регулятор В расхода пульпы с верхнего разгрузочного уровня, грануло- Метр 9 и регулятор 10 расхода пульпы с нижнего разгрузочного уровня, управляющий вычислительный комплекс (УВК) 11, гранулометр 12 суммарного потока, концентратомер 13 на выходе декомпозеров и гидросепаратор 14.

УВК 11 содержит блок 15 расчета расхода затравки (БРЗ), блок

16температурного режима (БРТ), блок

17расхода разгрузки (БРР), блок 18 установки (БУ) заданных значений основных технологических параметров (AljOj, с1к, 3,0, uq) и блок 19 коррекции температурного режима (БК).

Вход БРЗ 15 подсоединен к выходам датчиков 1 и 5 расходов алюминатного раствора (Рд) и затравки (Р),кон- центратомера 2 и БУ 18 заданного значения затравочного отношения (3,0), а выход - к регулятору 6 расхода затравочного гидроксида.

от заданной величины положительно. Если указанное отклонение отрицательно, расход пульпы с верхнего уровня уменьшают, а с нижнего уровня увеличивают. 2 ил. 1 табл.

Вход БРТ 16 подключен к выходам концентратомера 2, датчика температуры лез регулирования заданного температурного режима, датчика 5 расхода затравки, измеряющих входные параметры Х(Та, ,,oi,, 3,0. (F)), а также к выходу БК 19, соединенного в свою очередь с выходом БУ 18 и

концентратомера 13 выходных показателей процесса ( , ) а выход- к регулятору температурного режима при ЛС 3.

БРР 17 соединен с выходом гранулометров 7,9 и 12, установленных на верхнем, нижнем разгрузочных уровнях декомпозера и в суммарном потоке соответственно, с выходом БУ заданного грансостава uq, а выход подключен к соответствующим регуляторам 8 и 10 разгрузки с верхнего и нижнего разгрузочных уровней декомпозера. Способ автоматического регулирования осуществляют следующим обра

зом.

Алюминатный раствор и затравочный гидроксид через датчики 1 и 5 расхоов и концентратомер 2 поступают в цепочку реакторов 4 для декомпозиции

(фиг. 1). Сигналы с выходов датчиков 1 и 5 и концентратомера 2, пропорциональные значениям Р, Р,, j, Сц, поступают на вход БРЗ 15, туда же поступает сигнал с выхода БУ 18

заданного значения затравочного отно- щения (3,0), где вырабатывается сигнал регулятору 6 для изменения весового расхода затравочного гидро- ксида Р.

Локальная система регул1фования, в которую входят соответствующие датчики контроля и регуляторы температуры, обеспечивает поддержание рассчитанного БРТ 16 температурного режима

f(T) из уравнений математического описания процесса по основным началам

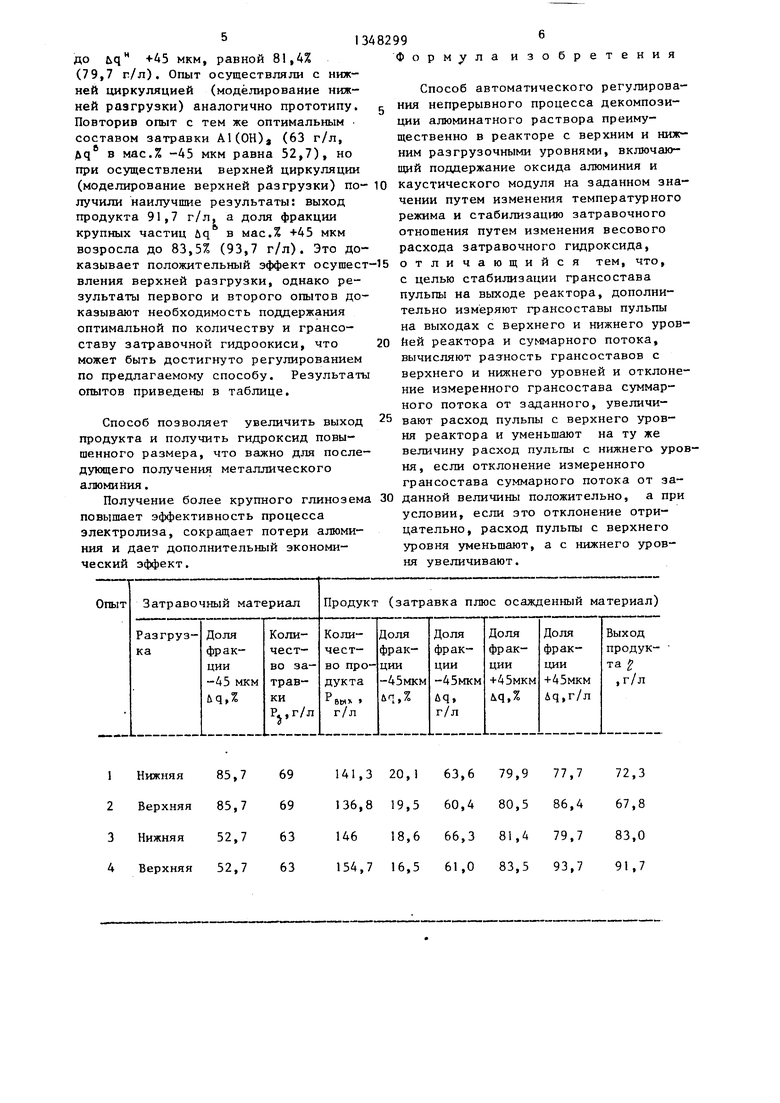

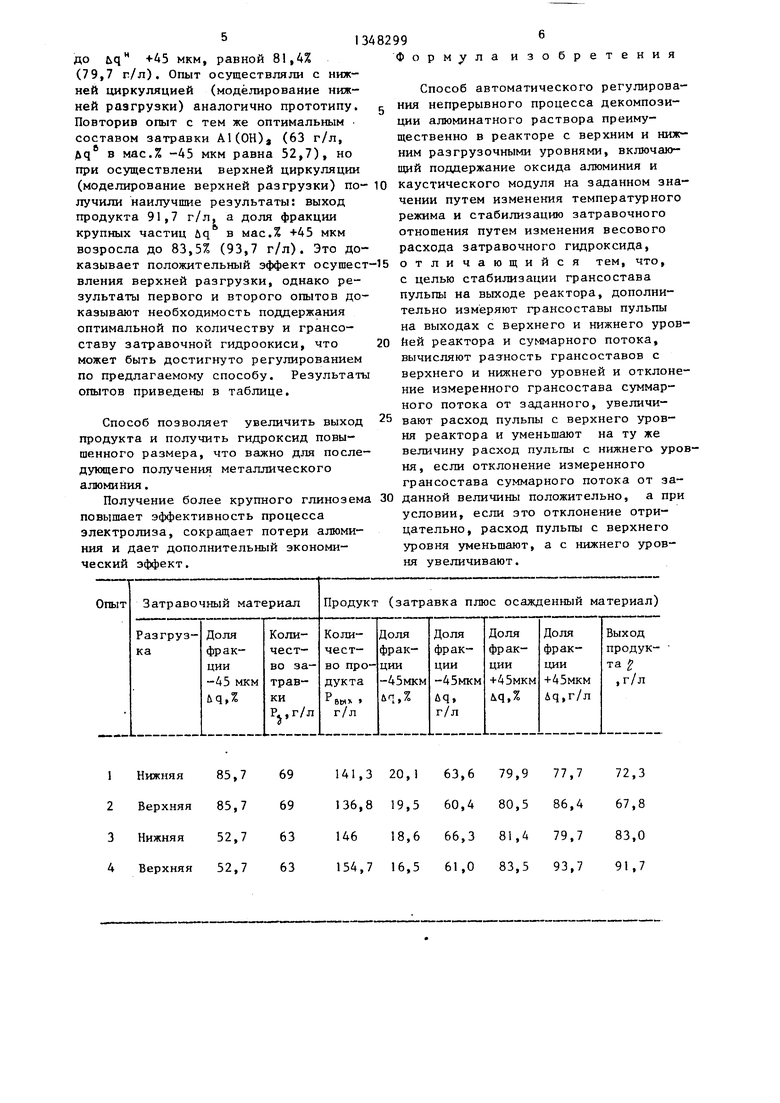

Опробование способа проводили на опытной установке емкостью I,5 м с воздушным перемешиванием, где иаходи31348299

возмущений Х(Тд, ,, oi. , 3,0. (Рл)), определенных с помощью датчиков ЛС 3, концентратомера 2 и датчика 5 . В БК,- 19 производится сравнение g лось 1000 л пересыщенного алюминат- измеренныХ на выходе декомпозеров ного раствора с промышленной уставов- выходных показателей процессаки. Первоначальная концентра ция раствора составляла 120,2 г/л Na,0 и 142,3 г/л , В боковых стенках 10 и донной части аппарата имеются штуцеры, через которые подается и разгружается сверху или снизу пульпа, а также осуществляется циркуляция

Y;(, Ыц) с заданными Ч БУ 18 значениями и формируется по динамическому закону сигнал обратной связи (Y;-Y), поступакзщий в БРТ 16 и корректирующий вычисленные значения управляющих воздействий (температурного режима f(T)). Локальной системе

раствора, моделирующая разгрузку

регулирования задается измененное зна- 5 пульпы в проточных реакторах. чение управляющего воздействия Т по т, i .о сравнению с рассчитанным значением Тр с помощью сигнала U обратной связи.

При 71 С пересыщение алюм1 го раствора составляло 69,9 г , После добавления затр ного материала А1(ОН) реакц 0 массу охлаждали до 50°С в теч 33 ч согласно температурнокгу лю широкомасштабного промышле производства. В первом опыте ляцию осуществляли снизу (мод

.

Из-за запаздывания коррекции на выходе декомпозеров наблюдаются периодические колебания крупности выходного продукта. Стабилизация гран- состава обеспечивается с помощью БРР, 25 вание проточного реактора с нижней куда поступают сигналы с выходов гра- разгрузкой), а во втором - сверху

При 71 С пересыщение алюм1натно го раствора составляло 69,9 г/л , После добавления затравочного материала А1(ОН) реакционную 0 массу охлаждали до 50°С в течение 33 ч согласно температурнокгу профилю широкомасштабного промышленного производства. В первом опыте Ц1фку- ляцию осуществляли снизу (моделиронулометров 7,9 и 12, установленных соответственно на верхнем, нижнем разгрузочных уровнях и в суммарном потоке на выходе последнего декомпо- зера цепочки реакторов 4, соответствующие значениям грансоставов bg, л q , uq (доли фракции в процентах установленного класса крупности) ,а

(моделирование проточного реактора с верхней разгрузкой). Первый и второй опыты проводили с затравоч- 30 ць1м материалом АИОН) (69 г/л), со держащим 85,7 мас.% мелкой фракции с размером частиц менее 45 мкм. Полученную пульпу после разложения в обоих опытах фильтровали, а гидро

также с выхода БУ поступает сигнал за- ксид алюминия промывали и высушивали.

Выходной продукт (затравка и осаж- денизШ материал) составлял в первом опыте 141,3 г/л, где доля фракции q в мас.% частиц крупнее +45 мкм

40 равна 79,9% (77,7 г/л), а во втором опыте - 136,8 г/л, где мкм равна 80,5% (86,7 г/л). Во втором опыте получили более крупный гидрат (доля частиц устаиовленного класса

45 крупности +45 мкм больше, чем в первом), однако в первом опыте выход продукта больше (72,3%), чем во втором (67,8%). Это объясняется тем, что декомпозиция проводилась не с

данного грансостава выходного продукта. БРР вырабатывает сигналы регулирования регуляторами 8 и 10 разгрузки с верхнего и нижнего уровней декомпозера на прирост разгрузки того или иного знака tip (знак зависит от результатов сравнения измеренного гранулометром 12 и заданного грансоставов, а величина шага обратно пропорциональна разиости крупнос- тей, измеренных гранулометрами 7 и 9) к уже имеющимся разгрузкам с верхнего и нижнего уровней в виде J и Р

до тех пор, пока измеренный гранулометром 12 грансостав aq,, не сравнит-50 оптимальным по количеству и гранся с заданным БУ значением j в

составу затравочным материалом. В третьем опыте, проводимом с найсуммарном потоке.

После сгущения и классификации пуль- денным из ряда экспериментов оптималь- пы в гидросепараторе 14 в декомпозер ным составом затравки А1(ОН) (63 г/л, подают определенное количество мел- 55 доля частиц &q в мас.% мельче -45 мкм равна 52,7), получили улучшение обоих технико-экономических показателей: выход продукта увеличился до 83 г/л, а крупность частиц ких частиц Л Члат(г) установленного

IjaipV ;ти и на

класса крупности и на передел кальцинации количество частиц повышенной крупности.

qppoA)

Опробование способа проводили на опытной установке емкостью I,5 м с воздушным перемешиванием, где иаходилось 1000 л пересыщенного алюминат- ного раствора с промышленной уставов- ки. Первоначальная концентра ция раствора составляла 120,2 г/л Na,0 и 142,3 г/л , В боковых стенках и донной части аппарата имеются штуцеры, через которые подается и разгружается сверху или снизу пульпа, а также осуществляется циркуляция

раствора, моделирующая разгрузку

пульпы в проточных реакторах. т, i .о

вание проточного реактора с нижней разгрузкой), а во втором - сверху

При 71 С пересыщение алюм1натно- го раствора составляло 69,9 г/л , После добавления затравочного материала А1(ОН) реакционную массу охлаждали до 50°С в течение 33 ч согласно температурнокгу профилю широкомасштабного промышленного производства. В первом опыте Ц1фку- ляцию осуществляли снизу (моделиро(моделирование проточного реактора с верхней разгрузкой). Первый и второй опыты проводили с затравоч- ць1м материалом АИОН) (69 г/л), содержащим 85,7 мас.% мелкой фракции с размером частиц менее 45 мкм. Полученную пульпу после разложения в обоих опытах фильтровали, а гидро-

составу затравочным материалом. В третьем опыте, проводимом с найдо q +45 мкм, равной 81,4% (79,7 г./л). Опыт осуществляли с нижней циркуляцией (моделирование нижней разгрузки) аналогично прототипу. Повторив опыт с тем же оптимальным составом затравки Al(OH)j (63 г/л, Aq в мас.% -45 мкм равна 52,7), но при осуществлена верхней циркуляции

(моделирование верхней разгрузки) по- 10 каустического модуля на заданном зналучили наилучщие результаты: выход продукта 91,7 г/л, а доля фракции

в мас.% +45 мкм

чении путем изменения температурно режима и стабилизацию затравочного отношения путем изменения весового расхода затравочного гидроксида.

крупных частиц uq

возросла до 83,5% (93,7 г/л). Это доказывает положительный эффект осущест-15 отличающийся тем, что, вления верхней разгрузки, однако ре- с целью стабилизации грансостава зультаты первого и второго опытов доказывают необходимость поддержания оптимальной по количеству и грансо- ставу затравочной гидроокиси, что 20 может быть достигнуто регулированием

пульпы на выходе реактора, дополни тельно измеряют грансоставы пульпы на выходах с верхнего и нижнего ур йей реактора и суммарного потока, вычисляют раз ность грансоставов с верхнего и нижнего уровней и откло ние измеренного грансостава суммар ного потока от заданного, увеличивают расход пульпы с верхнего уров ня реактора и уменьшают на ту же величину расход пульпы с нижнего у ня, если отклонение измеренного грансостава суммарного потока от з

по предлагаемому способу. Результаты опытов приведены в таблице.

25

пульпы на выходе реактора, дополнительно измеряют грансоставы пульпы на выходах с верхнего и нижнего уров- йей реактора и суммарного потока, вычисляют раз ность грансоставов с верхнего и нижнего уровней и отклонение измеренного грансостава суммарного потока от заданного, увеличивают расход пульпы с верхнего уровня реактора и уменьшают на ту же величину расход пульпы с нижнего уров ня, если отклонение измеренного грансостава суммарного потока от заСпособ позволяет увеличить выход продукта и получить гидроксид повышенного размера, что важно для последующего получения металлического алюминия.

Получение более крупного глинозема 30 данной величины положительно, а при повышает эффективность процесса условии, если это отклонение отри- электролиза, сокращает потери алюми- цательно, расход пульпы с верхнего ния и дает дополнительный экономи- уровня уменьшают, а с нижнего уров- ческий эффект.ня увеличивают.

рмула

изобретения

Способ автоматического регулирования непрерывного процесса декомпозиции алюминатного раствора преимущественно в реакторе с верхним и нижним разгрузочными уровнями, включающий поддержание оксида алюминия и

чении путем изменения температурного режима и стабилизацию затравочного отношения путем изменения весового расхода затравочного гидроксида.

отличающийся тем, что, с целью стабилизации грансостава

отличающийся тем, что, с целью стабилизации грансостава

пульпы на выходе реактора, дополнительно измеряют грансоставы пульпы на выходах с верхнего и нижнего уров- йей реактора и суммарного потока, вычисляют раз ность грансоставов с верхнего и нижнего уровней и отклонение измеренного грансостава суммарного потока от заданного, увеличивают расход пульпы с верхнего уровня реактора и уменьшают на ту же величину расход пульпы с нижнего уровня, если отклонение измеренного грансостава суммарного потока от за

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ РАЗЛОЖЕНИЕМ АЛЮМИНАТНОГО РАСТВОРА | 1991 |

|

RU2051099C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕКОМПОЗИЦИИ АЛЮМИНАТНОГО РАСТВОРА В ПРОИЗВОДСТВЕ ГЛИНОЗЕМА | 2005 |

|

RU2310607C2 |

| Способ автоматического регулирова-Ния НЕпРЕРыВНОгО пРОцЕССА ВыщЕлАчиВА-Ния | 1979 |

|

SU812715A1 |

| СПОСОБ УПРАВЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКИМ СОСТАВОМ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2795299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕСЧАНОГО ГЛИНОЗЕМА ПРИ ПЕРЕРАБОТКЕ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ СПОСОБОМ СПЕКАНИЯ | 2005 |

|

RU2381992C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2489354C1 |

| СПОСОБ РАЗЛОЖЕНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ ПРИ ПЕРЕРАБОТКЕ НЕФЕЛИНОВОГО СЫРЬЯ | 2014 |

|

RU2599295C2 |

| СПОСОБ ОСАЖДЕНИЯ И КЛАССИФИКАЦИИ ГИДРООКИСИ АЛЮМИНИЯ | 2004 |

|

RU2263635C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2361815C1 |

| Способ получения гидроксида алюминия | 1990 |

|

SU1763369A1 |

Изобретение относится к глиноземному производству, а именно к способам управления процессом декомпозиции в реакторах непрерывного действия, преимущественно с двумя разгрузочными уровнями. Цель изобретения - стабилизация грансостава пульпы на выходе реактора. В процессе декомпозиции, включающем изменение температурного режима в реакторе 4 и стабилизацию затравочного отношения путем изменения массового расхода затравочного гидроксида, измеряют гранулометра- ми 7 и 9 грансостав пульпы на выходах соответственно верхнего и нижнего разгрузочных уровней реактора 4. Кроме того, измеряют грансостав общего потока пульпы гранулометром 12, % (Л JampaS. пу/1ьпа Фиг.}

| Султанбеков Э.Р | |||

| Исследование процесса декомпозиции алюминатных растворов с применением математических моделей | |||

| Автореф | |||

| канд | |||

| дис | |||

| УПИ, Свердловск, 1968, с.29 | |||

| Там же, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ регулирования процесса кристаллизации алюмосиликатов из растворов и пульп глиноземного производства | 1972 |

|

SU513005A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Берх В.И., Рожавский И.М | |||

| и др | |||

| Об управлении температурным режимом процесса декомпозиции | |||

| - Бюллетень Цветная металлургия, 1972, № 8, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1987-10-30—Публикация

1985-08-08—Подача