Изобретение относится к технологии изготовления ядерных энергетических установок космических аппаратов (КА). Ныне проектируемые энергетические установки, как правило состоят из самого энергетического блока и системы теплоотвода – охладительного контура (ОК), размещенного на трансформируемой системе, отодвигающей энергоблок от КА. В силу большой протяженности ОК энергетической установки и особенностей его заправки предполагается раздельное заполнение теплоносителем энергетического блока и частей ОК с последующим герметичным соединением их трубопроводов.

Известен ряд подобных конструкций, в которых соединение трубопроводов частей ОК выполняется сваркой до заполнения их теплоносителем (например, эвтектическим сплавом Na-K). (Космические ядерные энергоустановки и электроракетные двигатели. Конструкция и расчет: Учебное пособие / П.В. Андреев, А.С. Демидов, А.Г. Еремин и др. – М.: Изд-во МАИ, 2014, 43-50).

Также для соединения трубопроводов могут быть использованы втулки (муфты) из материала с эффектом памяти формы, принцип работы которых основан на восстановлении их исходной формы, после предварительного деформирования, установки на концы соединяемых труб и нагрева выше температуры обратного мартенситного превращения материала (Функциональные материалы с эффектом памяти формы: Учебное пособие/ Коллеров М.Ю., Гусев Д.Е., Гуртовая Г.В. и др.– М., 2015. – 161 с.). Однако, эти способы не позволяют проводить соединение заправленных теплоносителем частей ОК, так как не обеспечивают их герметичность в процессе сборки.

Наиболее близким техническим решением, к заявленному, является способ соединения двух заправленных теплоносителем трубопроводов, заключающийся в установке между заправленными трубопроводами устройства, обеспечивающего прорыв механическим способом двух герметизирующих трубопроводы мембран. (Патент на полезную модель № RU43396 от 10.01.2005 г.)

Недостатком такого способа является значительные габариты устройства и его конструктивная сложность, выражающаяся в наличии сильфонов, перерезывающего мембраны ножа, привода для приведения устройства в действие, а также присутствие в охладительном контуре после стыка отогнутых ножом мембран, увеличивающих гидравлическое сопротивление контура.

Задача, на выполнение которой направлено заявленное изобретение - исключение повышения гидравлического сопротивления в месте стыка трубопроводов, заправленных автономно частей ОК и уменьшение габаритов и массы стыковочного узла.

Этот результат достигается тем, что конец каждого из соединяемых трубопроводов охлаждают, например, жидким азотом до застывания теплоносителя, срезают герметизирующие трубопроводы заглушки и соединяют трубопроводы встык, надев на них охлажденную и предварительно расширенную деформированием втулку из никелид титана. После чего производят отогрев полученной сборки до комнатной температуры, в процессе которого происходит обжатие втулкой концов соединяемых трубопроводов. Затем, поверх втулки надевают чехол, герметизирующийся сваркой через выполненные на концах трубопроводов фланцы. Образованную над стыком полость вакуумируют, например, через штуцер на чехле, и заполняют аргоном.

Заявляемый способ иллюстрируется следующими фигурами:

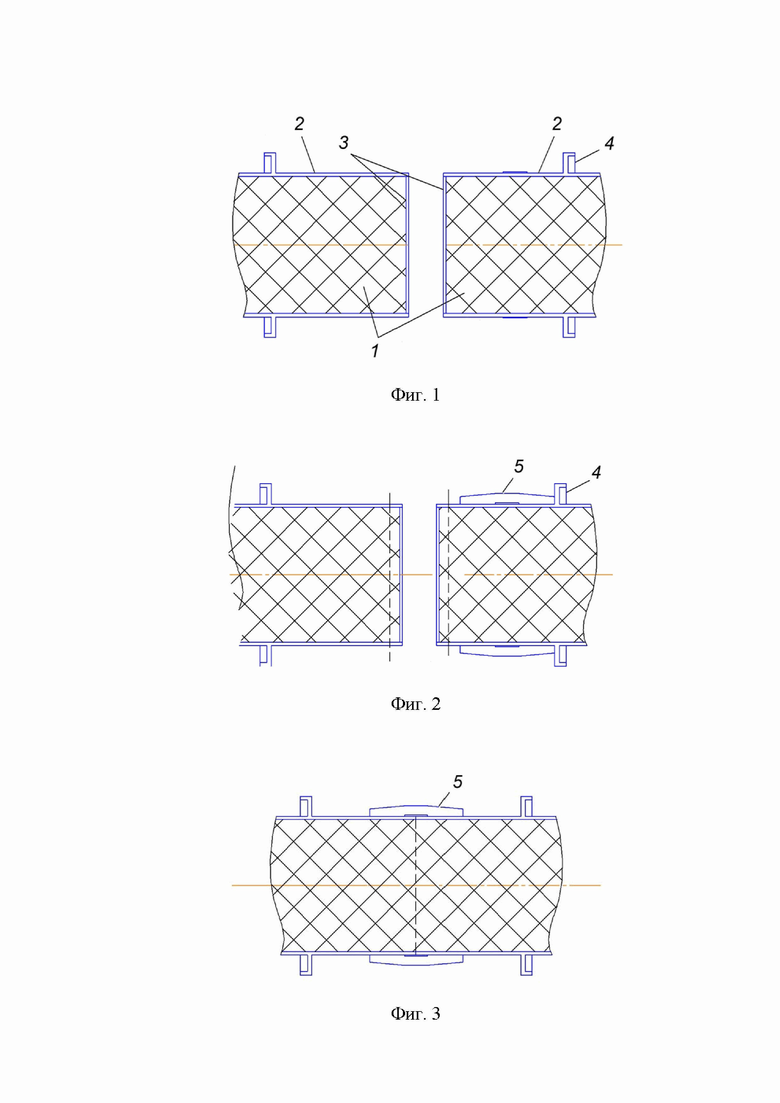

Фиг.1. Теплоноситель (1) закачан в трубопровод (2), имеющий на концах заглушки (3) и фланцы (4).

Фиг.2. После охлаждения до застывания теплоносителя (например, жидким азотом) на один из концов трубопровода надевается втулка (5) и сдвигается к фланцу (4).

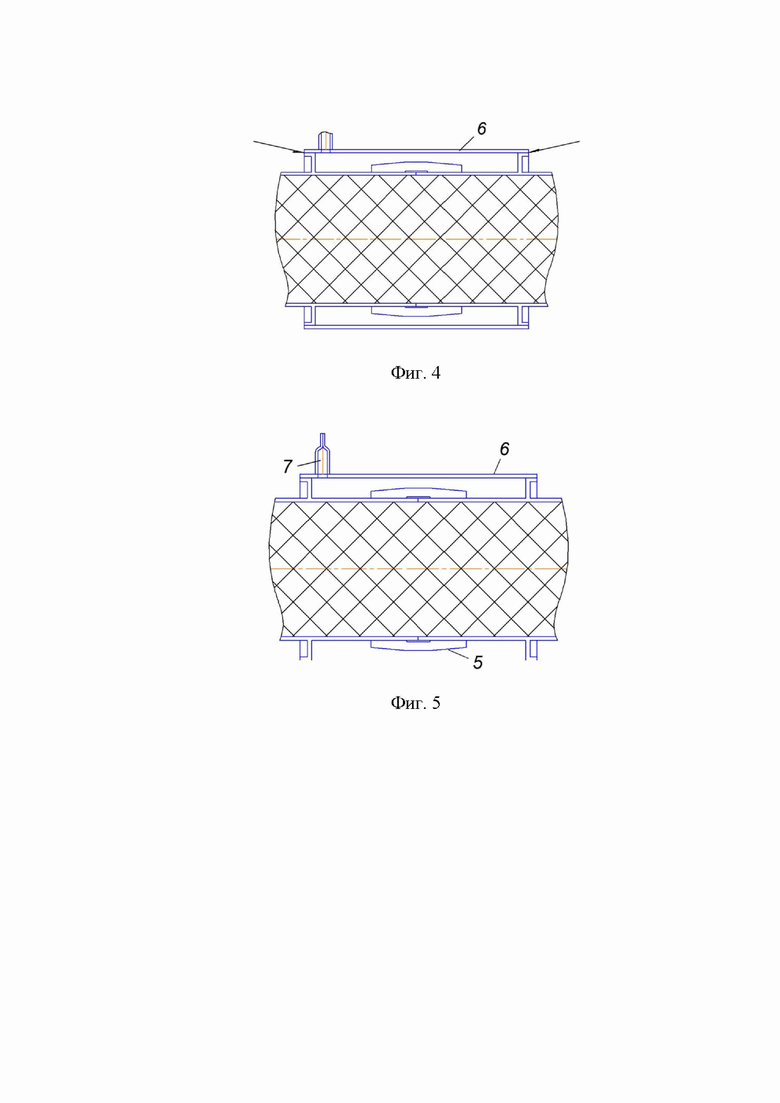

Фиг.3. Трубопроводы (2) после срезания заглушек стыкуются, и на место стыка двигается втулка (5), затем производится нагрев до температуры 20±5оС.

Фиг.4. Место соединения трубопроводов герметизируется чехлом (6), привариваемым к фланцам (места сварки указаны стрелками).

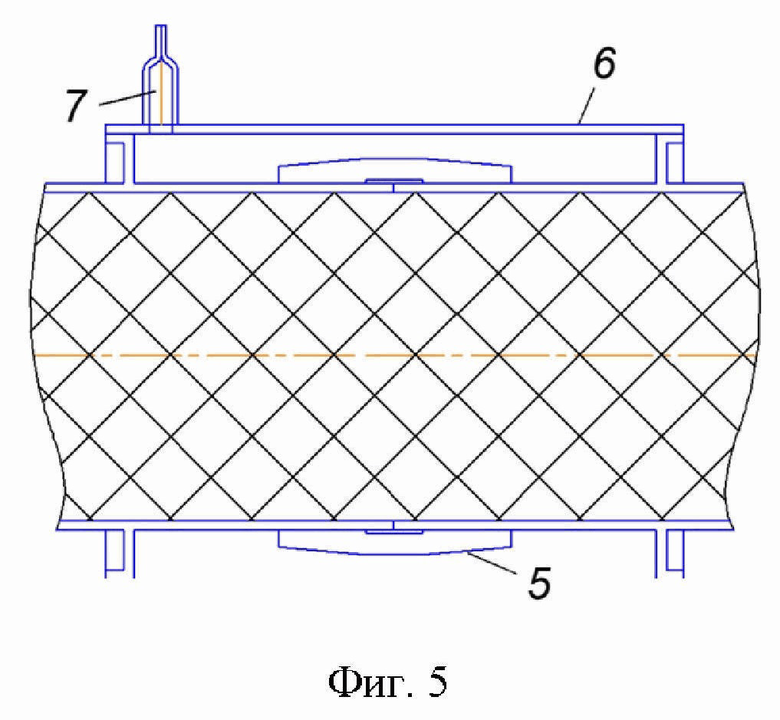

Фиг.5. Через штуцер (7), размещенный на чехле (6), вакуумируют объем между чехлом и втулкой (5) с последующим заполнением аргоном.

Предлагаемый способ включает в себя следующие операции.

Автономно заправленные теплоносителем 1 части ОК в местах соединения между собой снабжены трубопроводами 2 с герметизирующими их торцевыми заглушками 3 и фланцами 4 в районе будущего стыка, фиг. 1.

Первоначально места стыка охлаждают, например, жидким азотом. Затем отрезают заглушки с трубопроводов и соединяют их, надев втулку 5 из материала с памятью формы, фиг. 2. Втулку из материала с памятью формы (например, никелида титана) изготавливают с внутренним диаметром меньше внешнего диаметра соединяемого трубопровода, охлаждают, например, жидким азотом, деформируют дорнованием так, чтобы ее внутренний диаметр стал больше внешнего диаметра соединяемого трубопровода, и до момента сборки хранят в охлажденном состоянии. Подготовленную таким образом втулку надевают на один из концов соединяемого трубопроводов и после стыковки частей ОК смещают на место стыка. Для того чтобы визуализировать место стыка трубопровода при сборке расстояние от торца трубопровода до, по крайней мере, одного из фланцев, к которому сдвигают втулку, должно быть не меньше длины втулки.

После нагрева соединения до температуры 20±5оС, в процессе которого происходит обжатие втулкой 5 вставленных в нее концов трубопроводов, обеспечивается предварительная (необходимая для дальнейших работ) герметизация стыка, фиг. 3. Чтобы в процессе нагрева соединения не происходила утечка теплоносителя температура его затвердевания должна быть выше температур обратного мартенситного превращения. Кроме того, поверхность втулки, соприкасающаяся с трубопроводом, должна иметь герметизирующие пояски, врезающиеся в поверхность трубопровода, препятствующие подтеканию теплоносителя и повышающие усилия страгивания муфты. Следующая операция заключается в размещении и соединении сваркой фланцев трубопроводов и чехла 6 (обечайки), фиг. 4. Затем через штуцер 7, размещенный либо на чехле 6, либо на фланцах 4 трубопроводов вакуумируют объем, образовавшийся между втулкой 5 из никелида титана и чехлом 6, с последующим заполнением полости аргоном, фиг.5. Тем самым, обеспечивается окончательная герметизация стыка трубопроводов автономно заправленных частей ОК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОСМИЧЕСКОГО АППАРАТА | 2002 |

|

RU2238886C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АНАТОМИЧЕСКИХ МОДЕЛЕЙ | 2002 |

|

RU2207087C1 |

| ТОПЛИВНЫЙ БАК ДВИГАТЕЛЬНОЙ УСТАНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2017 |

|

RU2666110C1 |

| СПОСОБ НАРУЖНОЙ ИЗОЛЯЦИИ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ ИЗ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2527282C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| УСТРОЙСТВО ДЛЯ ДОЗАПРАВКИ В ПОЛЕТЕ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2324629C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОММУНИКАЦИЙ | 2015 |

|

RU2618641C1 |

| ВЕНТИЛЬ ЗАПРАВОЧНЫЙ ДЛЯ ХИМИЧЕСКИ АГРЕССИВНЫХ СРЕД | 2020 |

|

RU2751928C1 |

| ГОРЛОВИНА ЗАПРАВОЧНАЯ | 2000 |

|

RU2183787C2 |

| СПОСОБ ГИДРОТЕРМАЛЬНОГО СВЕРХКРИТИЧЕСКОГО РАЗРУШЕНИЯ ТОКСИЧНЫХ ВЕЩЕСТВ | 2002 |

|

RU2212919C1 |

Изобретение относится к соединениям охладительных контуров ядерных энергетических установок космических аппаратов. При соединении охладительных контуров, заправленных теплоносителем, каждый конец соединяемых трубопроводов охлаждают до застывания теплоносителя. Срезают герметизирующие трубопроводы заглушки. Надевают на конец одного из трубопроводов охлажденную и деформированную втулку из материала с памятью формы. Соединяют трубопроводы встык. Осуществляют нагрев полученной сборки до температуры 20±5°С, в процессе которого происходит обжатие втулкой трубопроводов с теплоносителем. Далее поверх втулки надевают чехол и приваривают его к фланцам на концах трубопроводов. Вакуумируют получившуюся герметичную полость через штуцер на чехле и заполняют аргоном. Достигается снижение габаритов и массы стыковочного узла охладительного контура без ухудшения гидравлических характеристик. 4 з.п. ф-лы, 5 ил.

1. Способ герметичного соединения заполненных теплоносителем трубопроводов, отличающийся тем, что конец каждого из соединяемых трубопроводов охлаждают до застывания теплоносителя, срезают герметизирующие трубопроводы заглушки и соединяют трубопроводы встык, надев на них охлажденную и предварительно расширенную деформированием втулку из материала с памятью формы, затем осуществляют нагрев полученной сборки до температуры 20±5°С, в процессе которого происходит обжатие втулкой трубопроводов с теплоносителем, после чего поверх втулки надевают чехол, образующий герметичную полость стыка путем присоединения сваркой чехла к выполненным на концах трубопроводов фланцам, затем полость стыка вакуумируют, например, через штуцер на чехле и заполняют аргоном.

2. Способ герметичного соединения заполненных теплоносителем трубопроводов по п.1, отличающийся тем, что концы трубопроводов и втулку охлаждают жидким азотом.

3. Способ по п.1, отличающийся тем, что материал с памятью формы втулки представляет собой сплав на основе никелида титана с температурами обратного мартенситного превращения ниже температуры затвердевания теплоносителя охлаждающего контура.

4. Способ по п.1, отличающийся тем, что расстояние от торца трубопровода до по крайней мере одного из фланцев не меньше длины втулки.

5. Способ по п.1, отличающийся тем, что поверхность втулки, соприкасающаяся с трубопроводом, имеет герметизирующие пояски.

| Приспособление для шлифования валков прокатных станов на месте | 1931 |

|

SU43396A1 |

| Приспособление для соединения выпускных петель железобетонных элементов при стыковании последних | 1959 |

|

SU130661A1 |

| Способ герметизации стыка предварительно изолированных труб | 2015 |

|

RU2611218C1 |

| Мушка для ручного оружия | 1927 |

|

SU8152A1 |

| KR 20030050317 A, 25.06.2003. | |||

Авторы

Даты

2023-05-03—Публикация

2022-12-28—Подача