Изобретение относится к контролю деталей и изделий, подвергающихся нанесению на них лакокрасочных покрытий, как с целью придания поверхностям декоративных свойств, так и для придания поверхностям различных физико-механических характеристик, таких как атмосфероустойчивость, антикоррозионные свойства и т.п. и может быть использовано для оценки качества изделий, нашедших применение в авиационной, космической, судостроительной, автомобильной отраслях промышленности.

Известен способ изготовления образца для испытания огнезащитных покрытий для оценки эффективности огнезащитных покрытий строительных конструкций [патент РФ № 2451925], включающий изготовление стального двутаврового сердечника, нанесение огнезащитного покрытия и размещение термоэлектрических преобразователей. Стальной сердечник выполняют малогабаритным в виде составных сочлененных деталей полок и ребра стального двутавра из двух соприкасающихся толстолистовых пластин, оборудованного рукоятями для переноса. Термоэлектрические преобразователи выполняют в виде защищенных термопар многократного использования и устанавливают между соприкасающимися толстолистовыми пластинами стального двутавра в контрольных, направленно перемещенных расчетных точках полок образца - изделия стержневой конструкции.

Способ позволяет оценить защитные свойства покрытия, но не позволяет оценить степень надежности адгезии его к защищаемой поверхности.

Известен способ по выделению газа для инспектирования поверхности с покрытием [патент РФ № 2523773]. Согласно способу инспекцию проводят для определения присутствия, свойств и/или состава покрытия наносимого на сосуды. Способ обеспечивает инспектирование продукта процесса покрытия. Измеряют разновидность летучего вещества из поверхности с покрытием в газовое пространство вблизи поверхности с покрытием, и результат сравнивают с результатом эталонного объекта, измеренного при таких же тестовых условиях. Таким образом, можно определять присутствие или отсутствие покрытия, и/или физическое и/или химическое свойство покрытия. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - воздействие на испытуемый образец,

Недостатком известного способа, принятого за прототип, является невозможно оценить адгезию покрытия к сосуду.

Технический результат заключается в гарантированной оценке качества наносимых покрытий, проведении оценки качества самого покрытия и отработке технологии нанесения покрытий на детали (изделия) с целью получения качественной продукции.

Решение задачи оценки адгезии наносимого покрытия на поверхности деталей (изделий) является актуальным и позволит на стадии производства деталей (изделий) оценивать качество наносимого покрытия и технологию его нанесения, что исключит выпуск некачественной продукции.

Указанный технический результат достигается тем, что в известном способе оценки качества лакокрасочных покрытий, наносимых на поверхность деталей, включающем воздействие на испытуемый образец, согласно изобретению воздействие осуществляют ультраструей жидкости под давлением 80-120 МПа при подаче, гарантирующей прохождение струи через поверхность образца, после воздействия ультраструи проводят визуальное сравнение исходной площади лакокрасочного покрытия до воздействия ультраструи с оставшейся площадью лакокрасочного покрытия после воздействия ультраструи, оценивают качество покрытия по наибольшей оставшейся окрашенной поверхности.

Кроме того, ультраструя может содержать абразивный порошок.

Кроме того, проводят сравнительный анализ различных марок покрытий для выбора наилучшего.

Кроме того, проводят сравнительный анализ шероховатости поверхности для определения поверхности с наилучшей адгезией.

Признаки заявляемого технического решения, отличительные от прототипа, - воздействие осуществляют ультраструей жидкости под давлением 80-120 МПа при подаче, гарантирующей прохождение струи через поверхность образца; после воздействия ультраструи проводят визуальное сравнение исходной площади лакокрасочного покрытия до воздействия ультраструи с оставшейся площадью лакокрасочного покрытия после воздействия ультраструи; оценивают качество покрытия по наибольшей оставшейся окрашенной поверхности; воздействие осуществляют ультраструёй, содержащей абразивный порошок; проводят сравнительный анализ различных марок покрытий для выбора наилучшего; проводят сравнительный анализ шероховатости поверхности для определения поверхности с наилучшей адгезией.

Ультраструйное воздействие на поверхность испытуемого образца под давлением 80-120 МПа, скорости вращения образца 10000об/мин и при подаче, гарантирующей прохождение струи через всю поверхность образца, обеспечивает покрытие и силовое воздействие ультраструей всей поверхности диагностируемого образца, что позволит получить объективную информацию об исследуемых покрытиях.

В ходе экспериментов авторами впервые установлена однозначная связь качества самого покрытия и технологии подготовки поверхности перед нанесением покрытия на основной материал.

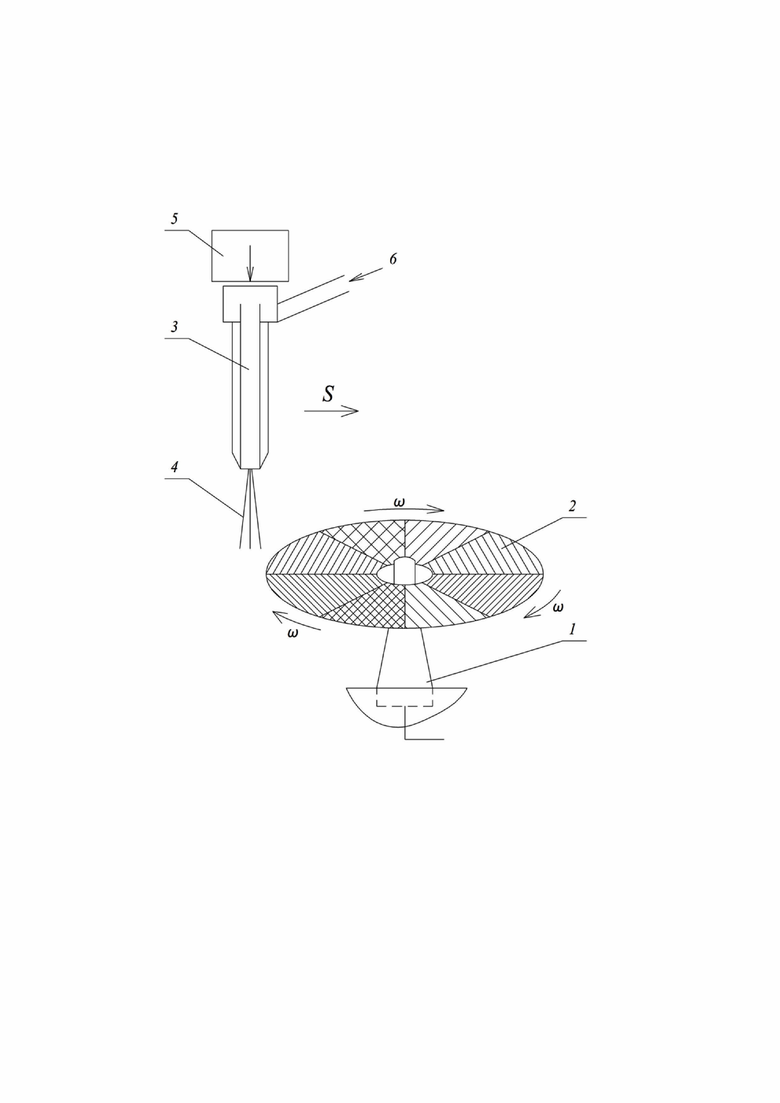

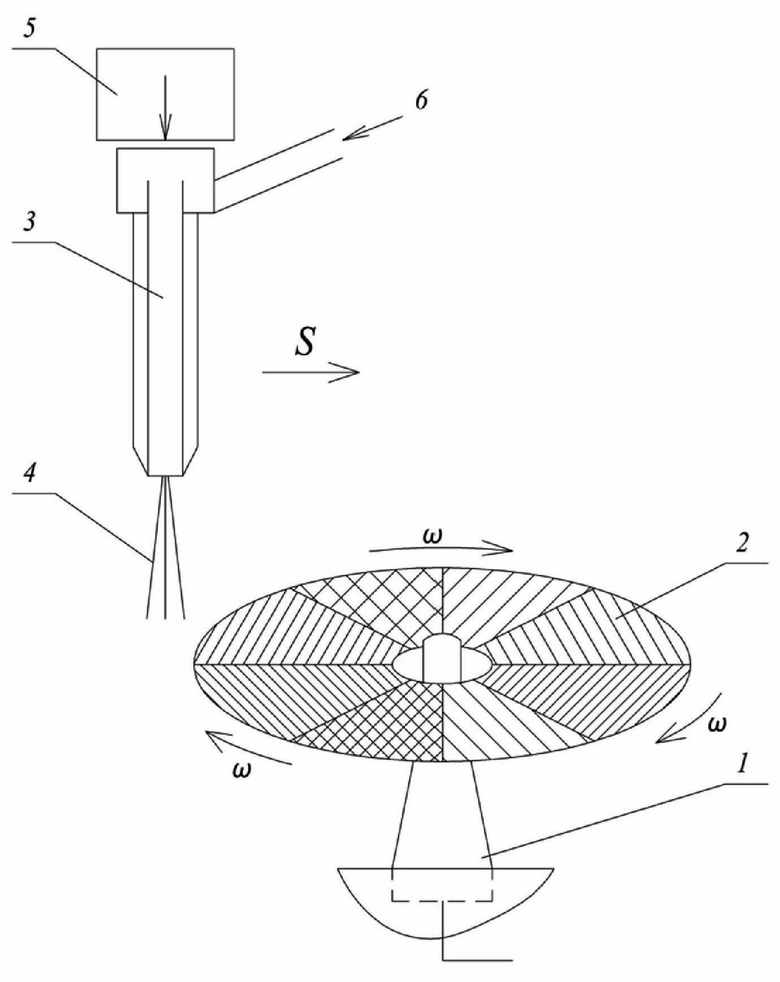

Заявляемый способ поясняется чертежом, представленным на фиг. и результатами испытаний в таблице.

На фиг. изображена схема процесса ультраструйного воздействия лакокрасочных покрытий. На схеме показано S - направление подачи.

Способ осуществляют следующим образом.

На электродвигатель 1 устанавливают образец в виде диска 2 с нанесенным покрытием. Производят воздействие на исследуемый образец с помощью установки ультраструйной диагностики (УСД) 3, содержащая устройство с ультроструёй 4, систему создания высокого давления 5 и устройство подачи абразива 6. Воздействуют на вращающийся образец 2 ультраструей 4 жидкости. При необходимости вводят в неё абразивный материал.

Из струйной головки установки 3 под давлением 80-120 МПа подают высокоскоростную ультраструю 4 , содержащую абразив в концентрации 50 г на 3 литра воды, которая, ударяясь об диагностируемую поверхность образца 2, вращающегося со скоростью 10000об/мин вызывает повреждение покрытия на поверхности образца 2.

Высокоэнергетическая струя жидкости (воды) 4 вызывает интенсивный отрыв покрытия от основного материала за счет плохой адгезии или плохой технологии нанесения покрытия, а также некачественной подготовки поверхности (шероховатости) детали (изделия) к нанесению покрытия.

После воздействия ультраструи 4 проводят визуальное сравнение оставшейся площади покрытия для различных покрытий и выявляют по наибольшей оставшейся окрашенной поверхности качество покрытия.

Проводят сравнительный анализ различных марок покрытий для выбора наилучшего.

Проводят сравнительный анализ шероховатости поверхности для определения поверхности с наилучшей адгезией.

Пример конкретного выполнения.

Производили диагностику трех образцов краски различных производителей (фиг. ).

Процесс диагностики покрытия состоял из следующих основных этапов:

- установка и закрепление образцов (дисков), покрытых краской на координатном столе с установленным на ней электродвигателем в установке гидроабразивной резки FlowSystem производства США;

- ультраструйное воздействие на поверхность диска при давлении 100 МПа и расстоянии от среза сопла гидроструйной установки до поверхности анализируемого образца 40 мм и скорости вращения диска 10000 об/мин для трех образцов; величине подачи 50 мм/с при времени воздействия 1 с;

- анализ оставшейся (неразрушенной) площади лакокрасочного покрытия с помощью программного обеспечения Gwyddion;

- занесение экспериментальных данных в таблицу для проведения дальнейшего анализа результатов.

При проведении экспериментов получены следующие результаты, представленные в таблице.

Анализируя полученные данные, можно судить о качестве покрытия.

Независимо от шероховатости покрытий наилучший результат дает покрытие №1.

Результаты также свидетельствуют о влиянии шероховатости поверхности на качество покрытия, т.е. можно определить наилучшую шероховатость поверхности детали перед нанесением покрытия.

Таким образом, заявляемый способ диагностики качества покрытия приемлем для выбора наилучшего лакокрасочного покрытия, и оценить качество технологического процесса нанесения покрытия.

Преимущество способа состоит в том, что он позволяет для различных лакокрасочных покрытий и различной шероховатости поверхностей деталей определить оптимальный технологический процесс нанесения покрытия. Кроме того, позволяет снизить трудоемкость испытаний, расширить возможности воздействия ультраструи для процедуры диагностики качества лакокрасочных материалов.

Результаты испытаний оценки качества покрытий

мкм

Sисх, см2

Sост, см2

0,906

1,838

5,096

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОТРАБОТКИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2806241C1 |

| СПОСОБ ГИБРИДНОЙ УЛЬТРАСТРУЙНО-ЭМИССИОННОЙ ДИАГНОСТИКИ КАЧЕСТВА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2698485C1 |

| КОМПОЗИЦИОННОЕ ФТОРПОЛИМЕРНОЕ ПОКРЫТИЕ НА СТАЛИ С МЕТАЛЛИЧЕСКИМ АДГЕЗИОННЫМ СЛОЕМ | 2023 |

|

RU2812667C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| МОДИФИЦИРОВАННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ И ЕГО НАНЕСЕНИЕ | 2024 |

|

RU2839139C1 |

| Способ получения многофункциональных защитных покрытий | 2015 |

|

RU2619687C1 |

| СПОСОБ СНИЖЕНИЯ ПОЖАРНОЙ ОПАСНОСТИ ДРЕВЕСИНЫ, МАТЕРИАЛОВ И КОНСТРУКЦИЙ НА ЕЕ ОСНОВЕ С ЛАКОКРАСОЧНЫМИ МАТЕРИАЛАМИ | 2015 |

|

RU2602611C2 |

| СПОСОБ ДИАГНОСТИКИ КАЧЕСТВА КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2518590C1 |

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНЫХ ГИДРОСРЕД (ЖИДКОСТЕЙ) | 2020 |

|

RU2767096C2 |

| Эпоксидный лакокрасочный материал, предназначенный для антикоррозионной защиты внутренней поверхности резервуаров со светлыми нефтепродуктами | 2020 |

|

RU2738711C1 |

Изобретение относится к контролю деталей и изделий, подвергающихся нанесению на них лакокрасочных покрытий. Сущность: осуществляют воздействие на испытуемый образец ультраструей жидкости под давлением 80-120 МПа при подаче, гарантирующей прохождение струи через поверхность образца. После воздействия ультраструи проводят визуальное сравнение исходной площади лакокрасочного покрытия до воздействия ультраструи с оставшейся площадью лакокрасочного покрытия после воздействия ультраструи. Оценивают качество покрытия по наибольшей оставшейся окрашенной поверхности. Технический результат: возможность гарантированной оценки качества наносимых покрытий, проведения оценки качества самого покрытия и отработка технологии нанесения покрытий на детали (изделия) с целью получения качественной продукции. 3 з.п. ф-лы, 1 табл., 1 ил.

1. Способ оценки качества лакокрасочных покрытий, наносимых на поверхность деталей, включающий воздействие на испытуемый образец, отличающийся тем, что воздействие осуществляют ультраструей жидкости под давлением 80-120 МПа при подаче, гарантирующей прохождение струи через поверхность образца, после воздействия ультраструи проводят визуальное сравнение исходной площади лакокрасочного покрытия до воздействия ультраструи с оставшейся площадью лакокрасочного покрытия после воздействия ультраструи, оценивают качество покрытия по наибольшей оставшейся окрашенной поверхности.

2. Способ по п. 1, отличающийся тем, что ультраструя содержит абразивный порошок.

3. Способ по п. 1, отличающийся тем, что проводят сравнительный анализ различных марок покрытий для выбора наилучшего.

4. Способ по п. 1, отличающийся тем, что проводят сравнительный анализ шероховатости поверхности для определения поверхности с наилучшей адгезией.

| СПОСОБ КОНТРОЛЯ И ДИАГНОСТИКИ УСТОЙЧИВОСТИ ПОКРЫТИЯ К ДЕЙСТВИЮ ВНЕШНИХ НАГРУЗОК | 2015 |

|

RU2583332C1 |

| СПОСОБ ЭКСПРЕСС-ДИАГНОСТИКИ ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛОВ | 2013 |

|

RU2518360C1 |

| СПОСОБ ЭКСПРЕСС-ДИАГНОСТИКИ ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛОВ | 2013 |

|

RU2518359C1 |

| CN 106950134 B, 11.10.2019. | |||

Авторы

Даты

2023-05-03—Публикация

2022-11-18—Подача