ОБЛАСТЬ ДЕЙСТВИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к наполнению под давлением аэрозольных баллончиков или контейнеров под давлением. В частности, изобретение относится к впрыскиванию газов пропеллентов в аэрозольные баллончики, в которые упакована композиция для образования полиуретановой (PU) пены.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Полиуретановая пена находит множество применений, особенно в строительной отрасли. Она часто используется в качестве монтажного и изоляционного материала, а также для заполнения и/или герметизации отверстий и трещин. Она легко наносится из находящегося под давлением баллончика, легко прилипает к большинству поверхностей, а во многих случаях является даже красящей. Вскоре после нанесения, образуется твердая пена, которая легко разрезается, так что лишний объем может быть легко удален.

Большинство аэрозольных баллончиков, содержащих полиуретановую (PU) пену, содержат так называемую «однокомпонентную» PU пену (1k PU пену), но это семейство также содержит так называемые версии 2k и 1,5k.

Чтобы в конечном итоге получить вспенивающийся продукт, требуются три компонента: смесь полиола, изоцианат и газ пропеллент. Смесь полиола и изоцианат являются необходимыми ингредиентами для получения полиуретановой пластмассы. Эти два компонента являются жидкими в условиях окружающей среды. Газ пропеллент обеспечивает вспенивание полиуретана и его вытеснение из баллончика. Он не участвует в реакции, но влияет на физические свойства жидкости в аэрозольном баллончике, такие как ее вязкость.

В случае 1k PU, все эти компоненты уже присутствуют, полностью смешанные, в одном и том же аэрозольном баллончике. Системы 2k PU включают 2 контейнера под давлением, один из которых содержит смесь полиола, а другой содержит изоцианат, и, используя давление газа пропеллента в каждом из контейнеров, эти компоненты сначала объединяются и смешиваются, прежде чем смесь будет впоследствии сразу же удалена. В случае систем 1,5k, внутри аэрозольного баллончика размещается контейнер меньшего размера, который содержит реагент, обычно быстро реагирующий полиол. Перед использованием, маленький контейнер аэрозольного баллончика сначала должен быть открыт или «активирован» пользователем, например, путем перемещения поворотной кнопки на дне аэрозольного баллончика, чтобы выпустить содержимое меньшего контейнера. Путем встряхивания, все содержимое маленького контейнера может быть смешано с содержимым аэрозольного баллончика вокруг маленького контейнера, и содержимое маленького контейнера может вступить в реакцию с последним. Такая активирующая система описана, например, в публикации WO2016/120336 A1.

В случае 1k аэрозольных баллончиков PU пены, смесь полиола и изоцианат вступают в реакцию в баллончике сразу после заполнения, образуя предполимер. Соотношение, в котором эти компоненты смешиваются, обычно с избытком изоцианатного компонента, и природа самих компонентов определяют конечные свойства конечного продукта. После распыления из баллончика, предполимер вспенивается, и вспененный предполимер вступает в реакцию с влагой из окружающего воздуха и, возможно, также с субстратом, с которым он контактирует. Эта последняя реакция с влагой приводит к тому, что свежая пена схватывается и вспенивается еще дополнительно из-за образования СО2. В случае 2k и 1,5k PU пены, окончательное схватывание намного меньше или даже почти не зависит от реакции с влагой из окружающей среды.

1k PU пена, главным образом, в настоящее время используется как профессионалами, так и домашними мастерами, и стала основным продуктом ящика для инструментов в дополнение к силиконовому герметику и контактному клею. Упаковка и, в частности, разработка клапана, сыграли важную роль в этом прорыве и признании 1k PU пены как «практичного и легкого» продукта.

Для интенсивных применений, ориентированных в основном на профессионалов, популярным является использование дозирующего пистолета или пистолета-распылителя или другого устройства, которое хорошо справляется и обычно также позволяет точное дозирование и нанесение, так что даже узкие швы могут быть легко заполнены без слишком большого количества отходов. Баллончики или контейнеры для такого использования, следовательно, снабжены специально адаптированной соединительной деталью или кольцом для пистолета, которое помещается вокруг клапана на аэрозольный баллончик и предназначено для обеспечения соединения с распылительным пистолетом или другим устройством, которое обычно предназначено для нанесения содержимого баллончика там, где это необходимо. Пистолет-распылитель затем может быть навинчен на кольцо или на соединительную деталь пистолета, которая устанавливается на баллончик посредством резьбы или системы защелкивания, что одновременно приводит к прижатию клапана в его открытое положение и, таким образом, немедленной готовности распылительного пистолета для использования. Удобная и очень простая в использовании система «Click & Fix» соединительной детали пистолета и соответствующего распылительного пистолета описана в публикации WO98/43894 и WO2011/151296 A2. Система с резьбой описана, например, в патентах США 5,271,537 и в EP 2576080.

Контейнеры с полиуретановой пеной, предназначенные для самостоятельной работы, обычно не снабжены кольцом для привинчивания или защелкивания распылительного пистолета на нем. Клапан обычно имеет свободный доступ и сам может иметь внутреннюю или внешнюю резьбу, что позволяет трубке аппликатора, продаваемой отдельно или поставляемой вместе с контейнером, скручиваться или навинчиваться на него, или прикрепляться к нему любым другим подходящим способом, который снабжен рычагом, который при нажатии наклоняет клапан и, таким образом, позволяет вручную открывать клапан, а при отпускании, снова закрывать. Следовательно, для этого применения, клапан должен быть свободно доступен, и для сегмента рынка самостоятельной работы обычно предусмотрен защитный колпачок, который съемно прикрепляется к контейнеру и, таким образом, защищает клапан до момента использования. Подходящий защитный колпачок описан, например, в патенте EP2371738 A1.

Многие продукты упакованы в аэрозольные баллончики или контейнеры под давлением, из которых они могут выпускаться под давлением газа пропеллента, как например, лак для волос, инсектицид, крем для бритья, краска, дезодорант, духи, проникающее масло или смазочное масло.

В этой области, композиции для получения PU пены занимают особую категорию. Композиции PU пены характеризуются очень высокой вязкостью, намного превышающей вязкость практически всех других потребительских товаров, упакованных в контейнер под давлением или в форме аэрозольных баллончиков, включая смазочные масла.

Хотя аэрозольные баллончики, содержащие PU пену, иногда называют «аэрозольными контейнерами», особые свойства образующих PU пену композиций выделяют их в отдельную категорию в этом большом семействе. Разработка подходящего клапана сыграла важную роль в коммерческом прорыве PU пены. Клапаны на контейнерах под давлением, содержащих пенополиуретан, являются особенными, поскольку они имеют очень широкий проход, позволяющий достаточно быстро выпускать вязкое содержимое из аэрозольного баллончика.

Большинство других продуктов, упакованных в контейнеры под давлением, являются намного более жидкими, и поэтому эти баллончики оснащены клапанами с гораздо более узким проходом. Более того, эти клапаны обычно оснащены «погружной трубкой», которая направляет жидкость со дна аэрозольного баллончика к клапану под давлением газа пропеллента в газообразной фазе над ним, так что аэрозольный баллончик может, а часто даже должен, использоваться в вертикальном положении.

Дополнительным признаком контейнеров под давлением с 1k или 1,5k PU пеной является то, что они обычно, за некоторыми исключениями, такими как «Multi Position» или MP пена, должны использоваться в перевернутом положении. Это связано с тем, что высокая вязкость композиций, образующих PU пену, не очень подходит для контейнеров под давлением, имеющих классическую узкую погружную трубку, наряду с некоторыми другими, из-за более сложной траектории, по которой композиция должна пройти, прежде чем сможет выйти из контейнера под давлением через клапан.

Наполненный аэрозольный баллончик может находиться под давлением, и его содержимое все еще остается очень реактивным из-за избытка изоцианатных групп даже после реакции образования предполимера полиола с изоцианатом, наряду с некоторыми другими, из-за избыточного количества последнего. Эта реактивность содержимого аэрозольного баллончика также может отличать аэрозольные баллончики PU пены от многих друг аэрозольных баллончиков, особенно потому, что это создает дополнительный риск для пользователя. Поэтому, с этими аэрозольными баллончиками следует обращаться осторожно, чтобы пользователь не вступал в прямой контакт с все еще реактивной композицией. Кроме того, рекомендуется не допускать попадания еще реактивной композиции в места, где это может вызвать проблемы из-за его свойств быстрого схватывания.

Сами контейнеры под давлением или аэрозольные баллончики обычно изготавливаются из металла и обычно имеют цилиндрическую форму. Дно обычно образовано пластиной, расположенной посредством фланца на цилиндре и обычно вогнутой внутрь, чтобы лучше противостоять внутреннему давлению, сохраняя при этом возможность размещения контейнера вертикально на плоской поверхности. Верхняя часть обычно снабжена головкой контейнера, которая также прикреплена к цилиндру посредством фланца и обычно является выпуклой по тем же причинам, для более высокого сопротивления давлению. Отверстие для наполнения предусмотрено, как правило, в центральном положении в головке цилиндра.

Во время упаковки, пустой контейнер обычно заполняется через это центральное отверстие для наполнения в головке, и это отверстие впоследствии закрывается посредством закрепления или «обжима» клапана на краю или кромке отверстия для наполнения. Многие из компонентов могут быть заполнены в контейнер при атмосферном давлении, а компоненты, предназначенные для обеспечения более высокого давления, могут затем быть введены в контейнер после того, как он был закрыт клапаном. Этот способ называется «заполнение под давлением». Затем давление в баллончике дополнительно увеличивается после закрытия контейнера и впрыскивания газов пропеллентов, поскольку между компонентами происходит экзотермическая химическая реакция, в частности, после встряхивания контейнера. Газы пропелленты также могут вводиться во время заполнения контейнера, например, в виде достаточно холодной жидкости, которая впоследствии может испаряться после закрытия контейнера. Однако этот последний способ постепенно снимается с производства, поскольку он обычно приводит к более высоким выбросам газов пропеллентов с неблагоприятными экономическими и экологическими последствиями.

Клапан для аэрозольных баллончиков, содержащих PU пену, характеризуется, как описано выше, гораздо более широким проходом, чем клапан для аэрозольных баллончиков с меньшей вязкостью, чтобы обеспечить достаточно быстрый выпуск. Этот более широкий проход также дает преимущества при вводе газа пропеллента.

Аэрозольные баллончики, содержащие PU пену, обычно намного больше, чем баллончики, содержащие менее вязкие композиции, перечисленные выше. Аэрозольный баллончик, содержащий PU пену, часто имеет объем 1000 мл, тогда как баллончики для других применений часто намного меньше, самое большее 400 мл и часто не более 200 или всего 150 мл. Обычно, давление в аэрозольном баллончике, содержащем PU пену, также значительно выше, чем в других аэрозольных баллончиках, в основном из-за более высокой вязкости композиции в баллончике. Поэтому количество вводимого газа пропеллента значительно выше в аэрозольных баллончиках, содержащих PU пену, чем в большинстве других аэрозольных баллончиков, содержащих менее вязкое содержимое. Более широкий проход через шток клапана для PU пены дает то преимущество, что он позволяет этому большему количеству газа пропеллента все еще быстро вводиться, даже только через шток клапана, так что на этапе заполнения газом пропеллентом не происходит или только в редких случаях ограничивается пропускная способность заполняющей машины.

Для клапанов с узкими отверстиями клапанов, на контейнерах под давлением с гораздо большим содержанием жидкости, иногда приходилось разрабатывать другие решения, позволяющие быстро впрыснуть больше газа пропеллента в аэрозольный баллончик. Например, документы GB1269801, US6283171B1, WO2005/007516 и USH2205 H описывают способы, в которых газ пропеллент не только вводится под давлением через полый шток клапана, но и большая часть газа пропеллента поступает в аэрозольный баллончик через отверстие вокруг штока клапана, которое в состоянии покоя закрыто уплотнением, но которое при нажатии на шток клапана также открывается. Однако для этого способа введения газа пропеллента необходимо обеспечить сжатый пропеллент в пространстве над всем клапаном. Пропеллент в этом пространстве над всем клапаном впоследствии теряется в атмосферу, когда аэрозольный баллончик извлекается из-под наполнительной станции. В случае PU пены, проход только в полом штоке клапана является достаточно большим, чтобы обеспечить быстрое поступление газа пропеллента. Таким образом, достаточно впрыснуть газ пропеллент через шток клапана. Таким образом, клапан для аэрозольного баллончика, содержащего PU пену, может быть упрощен без таких специальных приспособлений. Более того, потери газа пропеллента в атмосферу при наполнении могут быть намного ниже.

Таким образом, клапан аэрозольного баллончика, содержащего PU пену, характеризуется чашей клапана или колпачком клапана, дно которого (то есть «пластина клапана») приподнято по окружности и заканчивается загнутой наружу закраиной, которой обжимается колпачок клапана на краю заправочного отверстия, которое обычно находится по центру головки, которая была отбортована на цилиндрическом аэрозольном баллончике. В этой закраине клапана обычно предусмотрено пластиковое уплотнение для образования уплотнения между закраиной клапана и краем заправочного отверстия. В дне колпачка клапана, шток клапана упруго установлен, выступая по центру над пластиной клапана, которая образует дно колпачка клапана. Это упругое крепление может быть реализовано, например, посредством центрального резинового уплотнения, известного как «резиновая втулка» или «резиновое уплотнение клапана», или посредством стальной пружины, также известной как «клапанная пружина».

Сжимая шток клапана относительно закраины клапана по направлению к пластине клапана, клапан может быть открыт. Многие типы клапанов могут также, по меньшей мере, частично открываться, посредством нажатия конца штока клапана вбок от его центрального положения относительно колпачка клапана. Эти клапаны отлично подходят для аэрозольных баллончиков, предназначенных для сегмента рынка самостоятельной работы, как описано выше.

Авторы изобретения обнаружили, что наиболее упругими частями клапана являются резиновое уплотнение клапана или клапанная пружина, за которой, возможно, следует пластина клапана.

Мы обнаружили, что пластина клапана может деформироваться, например, во время сборки аэрозольного баллончика и даже после этого. Таким образом, в недавно заполненном аэрозольном баллончике, клапан может быть вытолкнут наружу, когда внутри баллончика повышается давление, особенно когда экзотермическая реакция также временно увеличивает температуру. Пластина клапана также может деформироваться внутрь. Это могло произойти, например, когда шток клапана сжимается, чтобы открыть клапан для впрыска газа пропеллента. Если во время этого процесса действуют силы, которые пластина клапана не может выдержать без деформации, пластина клапана пружинит и деформируется.

Эти деформации могут привести к смещению штока клапана из исходного положения. В результате этого, положение штока клапана может отличаться от ожидаемого и больше не быть оптимальным в случае пистолета для пены, когда должно быть установлено соединение с пистолетом-дозатором. Это изменение положения клапана может, таким образом, повлиять на открытие клапана при соединении аэрозольного баллончика и пистолета-распылителя, так что при соединении, клапан не всегда достигает желаемой степени открытия или может даже не открываться вообще, или, наоборот, клапан может открыться слишком рано и вызвать случайную утечку вещества.

Контейнеры по настоящему изобретению могут под давлением содержать вещества, которые все еще обладают высокой реакционной способностью и полностью реагируют только после того, как вещество было нанесено на свое конечное место, такое как в щель или на подложку. Поэтому следует избегать любого контакта содержимого контейнера с кожей или, что еще более важно, с глазами.

Это отклонение положения штока клапана относительно его ожидаемого положения является явно нежелательным и, возможно, даже опасным для пользователя. Поэтому риск его возникновения должен быть как можно меньше, особенно, хотя и не только, в случае так называемого пистолета для пены, то есть в аэрозольных баллончиках, предназначенных для использования с пистолетом-дозатором.

В контейнерах под давлением, предназначенных для работы в ручном режиме, проблема деформации является несколько менее критичной, хотя и не полностью устранена. Шток клапана может, например, заканчиваться слишком близко к закраине клапана, в результате чего трубка больше не может быть навинчена достаточно далеко на шток клапана, или в результате чего боковая свобода перемещения устройства аппликатора трубки и штока клапана, возможно, снабженного рычагом, слишком сильно сужается закраиной клапана, чтобы гарантировать правильную работу. Более того, деформация во время наполнения может привести к повреждению клапана до такой степени, что он больше не функционирует, и баллончик станет полностью бесполезным.

Также резиновое уплотнение клапана или клапанная пружина могут быть повреждены во время изготовления аэрозольного баллончика. Если они подвергаются чрезмерным силам, их упругость может снизиться, так что клапан больше не закрывается быстро. В этом случае, клапан теряет скорость реакции или «быстроту упругого восстановления». Таким образом, после впрыска газа пропеллента, содержимое может вытечь из аэрозольного баллончика и загрязнить баллончик и/или окружающую среду. Когда он закрывается слишком медленно, большая часть газа пропеллента может улетучиться до того, как клапан будет полностью закрыт, что может даже сделать баллончик полностью непригодным для использования. Эта проблема возникает как с пистолетом для пены, так и с аэрозольными баллончиками для ручной работы.

Еще одна вещь, которая может произойти, когда шток клапана подвергается чрезмерной силе, пластина клапана может сломаться и/или резиновое уплотнение клапана может быть протолкнуто через пластину клапана, что приведет к утечке или, по меньшей мере, тому, что баллончик станет бесполезным. Если это происходит на заправочной станции, такой инцидент требует остановки станции и тщательной очистки, что приводит к значительному снижению производительности.

Таким образом, все еще существует потребность в снижении риска повреждения клапана аэрозольных баллончиков с PU пеной во время сборки аэрозольного баллончика и упаковки подогретой PU пеной. Не менее важно, а на самом деле даже более важно, снизить риск потери скорости реакции клапана в конце заполнения газом пропеллентом, и клапан будет закрываться слишком медленно, позволяя пропелленту или другому содержимому вытекать из аэрозольного баллончика до того, как он покинет производственную линию.

Настоящее изобретение направлено на то, чтобы избежать или, по меньшей мере, облегчить описанные выше проблемы и/или обеспечить улучшения в целом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению, предусмотрен способ, как определено в каждом из прилагаемых пунктов формулы изобретения.

Изобретение предусматривает способ для изготовления контейнера под давлением, содержащего композицию для образования полиуретановой пены, включающий этапы, при которых:

- закрывают контейнер после введения компонентов композиции, которые являются жидкими в условиях окружающей среды, путем закрепления в отверстии головки контейнера клапана, имеющего полый шток клапана, расположенный по центру в круглом колпачке клапана, который продолжается вбок в периферийную закраину клапана, и посредством чего клапан прикрепляется к контейнеру посредством обжатия закраины клапана в отверстии в головке контейнера, и

- создают давление в закрытом контейнере посредством нагнетания, по меньшей мере, одного газа пропеллента через шток клапана, посредством чего клапан открывается путем сжатия штока клапана относительно закраины клапана в направлении колпачка клапана,

отличающийся тем, что во время введения, шток клапана сжимается относительно закраины клапана из нерабочего положения с закрытым клапаном на расстояние самое большее 85% расстояния сжатия, соответствующего контрольной точке на кривой расстояния силы сжатия, зарегистрированной на испытательном стенде для клапана того же варианта выполнения.

Контрольной точкой на кривой расстояния силы сжатия является точка на кривой, где при постепенном сжатии или нажатии вниз штока клапана относительно закраины клапана при уже открытом клапане, впервые происходит четко различимое изменение эволюции силы как функции расстояния сжатия.

Нами было обнаружено, что ограничение, как установлено, расстояния, на котором шток клапана сжимается или нажимается вниз во время введения газа пропеллента, дает преимущество, заключающееся в том, что сила, прилагаемая к клапану, остается ограниченной, так что клапан сохраняет свою полную скорость реакции или "резкость" и закрывается немедленно, когда сила снимается после каждого введенеия газа пропеллента с тем, чтобы избежать утечки большого количества газа пропеллента или, что еще хуже, жидкости из аэрозольного баллончика, в то время как аэрозольный баллончик завершает оставшуюся часть его прохождения через заправочную станцию для газов пропеллентов. Нежелательная утечка газа пропеллента на заправочной станции или при покидании ее, может создать угрозу безопасности и нанести экономический, а зачастую и экологический ущерб. Утечка жидкости из контейнера под давлением в этом месте производственного процесса была бы еще менее приемлема, поскольку она вызывает загрязнение аэрозольного баллончика, заправочной станции и/или конвейерной ленты для аэрозольных баллончиков. Это обычно приводит к снижению части производственного объема до отходов, с сопутствующими проблемами утилизации из-за все еще реактивного содержимого, а также к дополнительным мерам технического обслуживания, требующим остановки и очистки заправочной станции и конвейерной ленты с соответствующими производственными потерями.

Заявители обнаружили, что настоящее изобретение также снижает риск повреждения клапанной пружины или резинового уплотнения клапана или любой другой части клапана, а также снижает риск поломки или деформации клапанной тарелки и, следовательно, также снижает риск отклонения положения штока клапана.

В клапанах для PU пены, шток клапана упруго прикреплен к пластине клапана. Это может быть выполнено посредством резиновой прокладки, так называемой «резиновой втулки» или резинового уплотнения клапана, или посредством металлической пружины. В каждом из этих случаев, результатом является то, что сила, которая должна быть приложена для дополнительного прижатия штока клапана вниз, увеличивается с увеличением расстояния, на которое шток клапана уже был сжат или нажат вниз относительно закраины клапана. Эта сила должна поглощаться клапаном и передаваться через закраину клапана к контейнеру под давлением, на котором клапан был установлен.

Заявители обнаружили, что при малом расстоянии сжатия, резиновое уплотнение клапана сжимается по высоте и расширяется по ширине. Сила, необходимая для дальнейшего сжатия штока клапана, увеличивается лишь незначительно или может даже оставаться приблизительно постоянной на некотором расстоянии, и эта первая деформация при открытии клапана, как было обнаружено, также является очень быстро обратимой. Заявители обнаружили, что при такой деформации резинового уплотнения клапана, клапан сохраняет свою высокую скорость реакции и снова быстро закрывается, когда сила, действующая на шток клапана, снимается. Заявители обнаружили, что это происходит так, пока шток клапана сжимается или нажимается вниз не дальше, чем до контрольной точки.

Однако при большем расстоянии сжатия, то есть за пределами контрольной точки, резиновое уплотнение клапана будет реагировать иначе. Дополнительное сжатие или нажатие вниз за пределы контрольной точки может, например, привести к выпучиванию резинового уплотнения клапана в виде бокового вздутия. Переход от предыдущего режима реакции к следующему даже часто характеризуется «перегибом» кривой, вероятно, потому, что затем резиновое уплотнение клапана на короткое время быстро меняет форму и защелкивается в новом положении. Во время этого «защелкивания», резиновое уплотнение клапана моментально поддается силе, и кривая показывает впадину или «провал», например, как показано стрелкой и буквой C на фиг.2. Мы заметили, что за этой отметкой на кривой, кривая принимает заметно другой наклон. Заявители обнаружили, что после таких деформаций, резиновое уплотнение клапана может все еще восстанавливать свою первоначальную форму, но это восстановление происходит намного медленнее, и поэтому клапан теряет скорость реакции или «резкость». Резиновое уплотнение клапана, возможно, все еще может восстановить свою первоначальную форму, так что шток клапана снова поднимется достаточно, чтобы закрыть клапан, но время, необходимое для достижения этого результата, существенно увеличивается из-за этой дополнительной деформации резинового уплотнения клапана. Клапан в значительной степени становится «замедленным». Заявители обнаружили, что желательно сжимать или нажимать вниз шток клапана не дальше, чем до или непосредственно перед «изгибом» или «провалом» кривой, за пределами которого наклон кривой заметно изменяется. Заявители обнаружили, что желаемый эффект настоящего изобретения достигается, если шток клапана не сжимается дополнительно, и, таким образом, соблюдается предписанное расстояние до контрольной точки.

Заявители обнаружили, что клапан с клапанной пружиной также проявляет аналогичную чувствительность. Заявители обнаружили, что в случае клапана, имеющего клапанную пружину, во время части хода с открытым клапаном, сила увеличивается приблизительно линейно с расстоянием сжатия. Не желая ограничиваться этой теорией, заявители полагают, что этот наклон отражает жесткость клапанной пружины. Заявители обнаружили, что во время этого хода, клапан сохраняет свою высокую скорость реакции, и что шток клапана может очень быстро вернуться в исходное положение после снятия силы. Таким образом, во время этого хода, клапан сохраняет свою первоначальную и желаемую «резкость».

Заявители обнаружили, что клапаны, имеющие клапанную пружину, также по-разному реагируют на большие расстояния сжатия. Сила, необходимая для дополнительного сжатия или нажатия вниз штока клапана, в этом случае будет увеличиваться быстрее в зависимости от расстояния сжатия, чем при более низком расстоянии сжатия. Однако переход от предыдущего режима к следующему может быть более постепенным и, следовательно, менее очевидным, без четкой «отмеченной точки», такой как «провал» на кривой, описанной выше. В наиболее явном случае, кривая может иметь «переломную точку», но иногда это может означать только постепенный изгиб кривой. Не желая быть связанными этой теорией, заявители полагают, что при более высоких расстояниях сжатия, другие части, кроме клапанной пружины, будут оказывать сопротивление. Мы полагаем, что некоторые детали начинают пластически деформироваться, потому что мы наблюдали, что при еще более высоких расстояниях сжатия клапан часто физически выходит из строя и получает необратимые повреждения. Заявители обнаружили, что для клапанов, имеющих клапанную пружину, желательно сжимать шток клапана не дальше, чем до точки на кривой, где наклон кривой заметно изменяется.

Кривая некоторых клапанов, например клапанов, имеющих клапанную пружину, не демонстрирует «провала», как это видно в случае клапана, имеющего резиновое уплотнение клапана. Иногда виден довольно заметный «перегиб», но в других случаях переход является более постепенным. Таким образом, заявители обнаружили, что контрольная точка в этих случаях, предпочтительно, определяется путем экстраполяции ранее обсужденной линейной части кривой на большие расстояния сжатия, и принятия контрольной точки, в которой сила увеличилась на 10% относительно этой экстраполяции.

Заявители обнаружили, что желаемый эффект настоящего изобретения достигается и сохраняется, если соблюдается предписанное расстояние до контрольной точки.

Заявители обнаружили, что настоящее изобретение дополнительно предлагает то преимущество, что риск повреждения штока клапана во время заполнения газом пропеллентом также значительно снижается. Следовательно, более позднее соединение штока клапана с дозирующим пистолетом или трубкой аппликатора вызовет меньше проблем или не повлечет их вовсе.

С другой стороны, заявители обнаружили, что, несмотря на предписанный предел расстояния сжатия, может быть получено достаточное открытие клапана для получения быстрого наполнения газом пропеллентом, и, таким образом, достаточно высокая производительность может быть достигнута с использованием заправочной станции для газа пропеллента. Это возможно в основном благодаря более широкому проходу через шток клапана клапанов, которые в основном предназначены и разработаны для контейнеров под давлением, содержащих PU пену.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

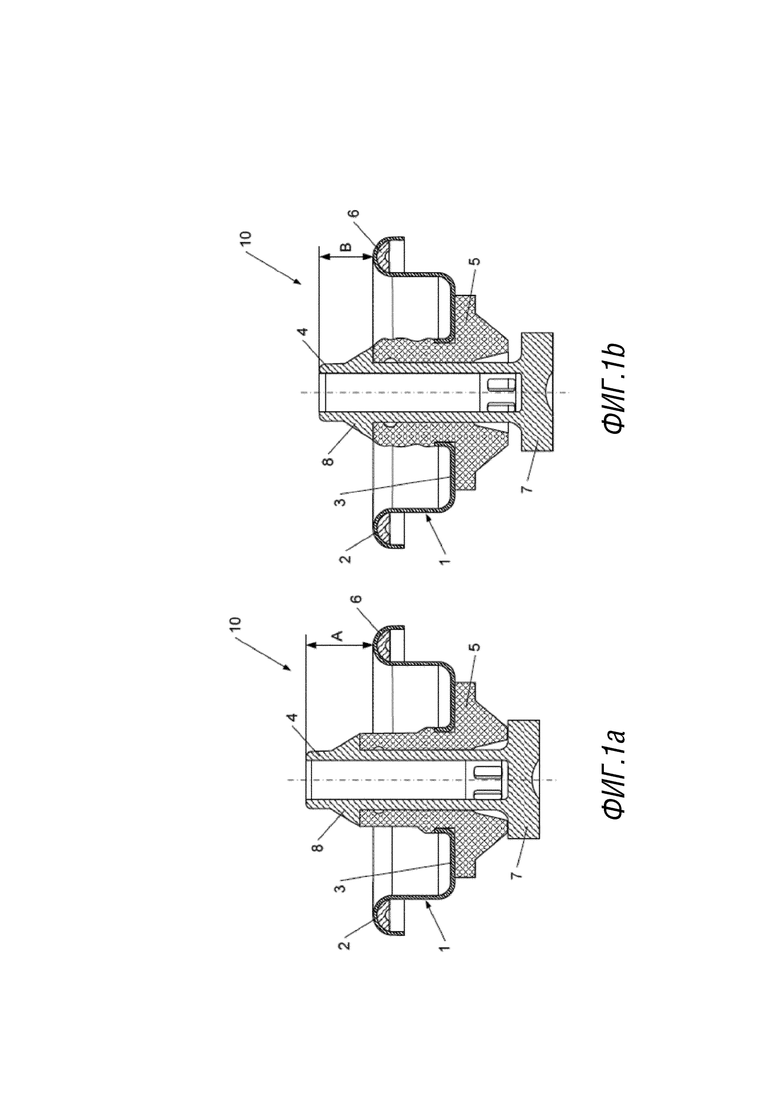

Фиг.1а показывает нерабочее положение обычного клапана с резиновым уплотнением клапана для пистолета для пены.

Фиг.1b показывает открытое состояние обычного клапана с резиновым уплотнением клапана для пистолета для пены.

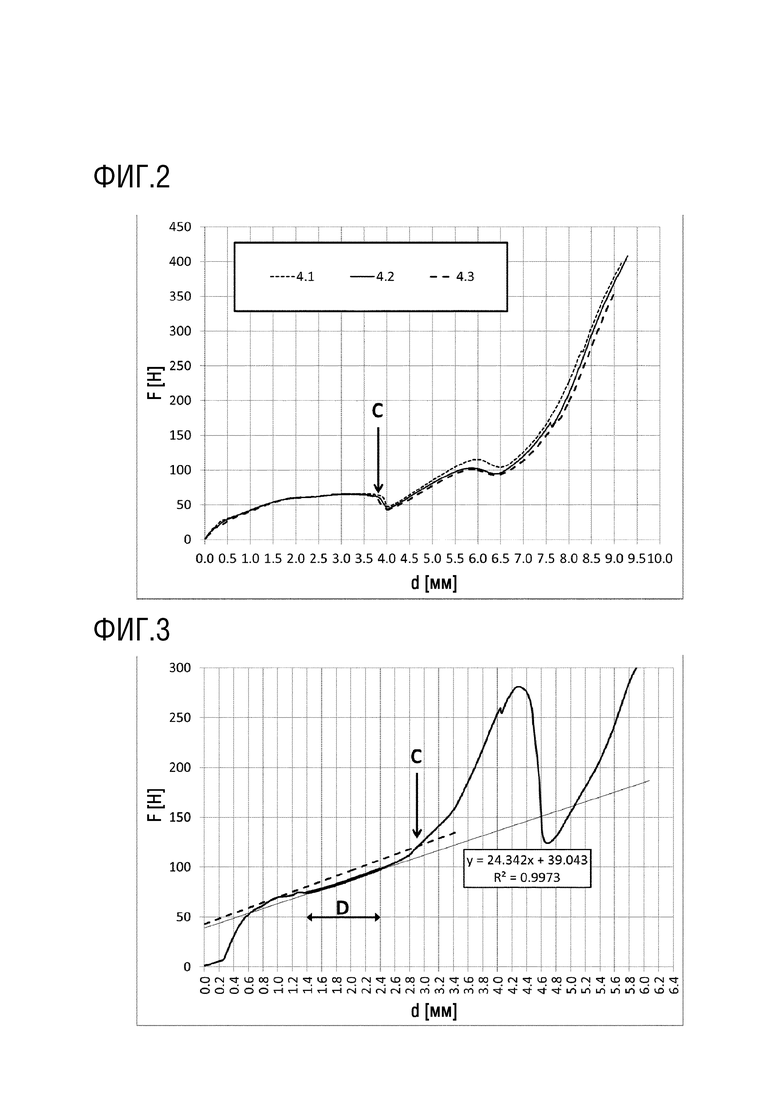

Фиг.2 показывает кривую расстояния силы сжатия для трех обычных клапанов, показанных на фиг.1, зарегистрированную во время испытаний на испытательном стенде.

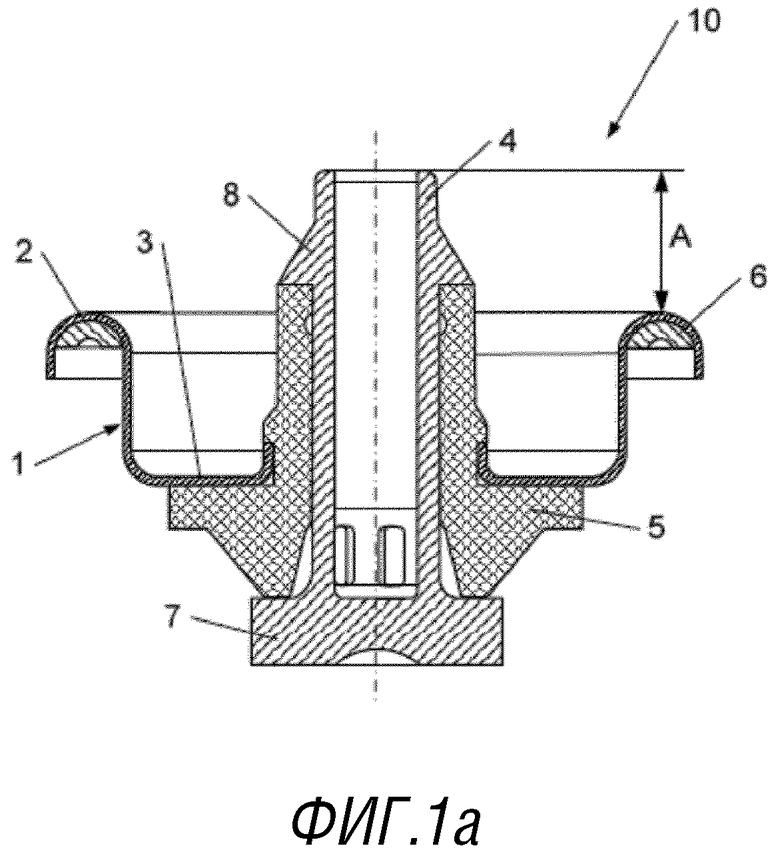

Фиг.3 показывает кривую расстояния силы сжатия, зарегистрированную во время испытания на испытательном стенде для клапана, имеющего клапанную пружину.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение будет описано в дальнейшем в отношении конкретных вариантов выполнения и с возможной ссылкой к определенным чертежам, однако, изобретение не ограничено этим, а только формулой изобретения. Возможные чертежи являются только схематичными, а не ограничивающими. На чертежах, некоторые элементы могут быть преувеличенными и не начерченными в масштабе для иллюстративных целей. Следовательно, размеры, включая относительные размеры, не обязательно соответствуют тому, как изобретение реализуется на практике.

Более того, термины первый, второй, третий и подобные в описании и в пунктах формулы изобретения используются для проведения отличий между подобными элементами, и нет необходимости для описания в последовательном или хронологическом порядке. Эти термины являются взаимозаменяемыми при соответствующих обстоятельствах, и варианты выполнения изобретения могут иметь место в других последовательностях, чем описанные или проиллюстрированные здесь.

Кроме того, термины верх, низ, над, под и подобные в описании и пунктах формулы изобретения используются в целях описания и не являются обязательными для указания относительных положений. Термины являются взаимозаменяемыми при соответствующих обстоятельствах, и варианты выполнения изобретения могут иметь место в других последовательностях, чем описанные или проиллюстрированные здесь.

Термин «содержащий», используемый в формуле изобретения, не следует интерпретировать как ограничение средств, перечисленных в контексте. Это не исключает наличия других элементов или этапов. Его следует интерпретировать как указывающий наличие изложенных признаков, систем, этапов или компонентов, как указано, но не исключает наличия или добавления одного или нескольких других признаков, систем, этапов или компонентов или их групп. Таким образом, объем выражения «устройство, содержащее средства A и B» не должен быть ограничен объектами, состоящими только из компонентов A и B. Это означает, что в отношении настоящего изобретения, A и B являются единственными соответствующими компонентами устройства. Соответственно, термины «содержащий» или «включающий» также охватывают более ограниченные термины «состоящий по существу из» и «состоящий из».

Если не указано иное, все диапазоны, указанные в этом документе, также включают крайние значения, и все значения для ингредиентов и компонентов композиций выражены в весовых процентах или весовых % каждого ингредиента композиции.

Выражения «весовой процент», «весовой %», «процент веса» и их варианты обозначают концентрации вещества как массу этого вещества, деленную на общую массу композиции и умноженную на 100, если не указано иное. То же самое относится к «частей на миллион, или «частей на миллион веса», или «весовых частей на миллион», только тогда с коэффициентом 1 миллион (1000000). В этом документе «процент», «%», «мас.%» являются синонимами «весового процента».

Также следует понимать, что, как они используются в настоящем патентном документе и прилагаемой формуле изобретения, единственное число «а», «an» и «the» также относится к множественному числу, если контекст явно не указывает иное. Таким образом, например, ссылка на композицию, содержащую «вещество», также включает композицию, содержащую два или более веществ. Также следует понимать, что термин «или» обычно используется в его значении «и/или», если контекст явно не указывает иное.

Более того, любое вещество может быть обсуждено взаимно взаимозаменяемым в настоящем документе со ссылкой на его химическую формулу, химическое название, аббревиатуру и т.д.

В контексте настоящего изобретения, термины «аэрозольный баллончик» и «контейнер под давлением» используются как синонимы и считаются синонимами друг друга. Термин «контейнер» или «баллончик» может в контексте настоящего изобретения не обязательно всегда означать аэрозольный баллончик или контейнер под давлением, но эти термины действительно должны включать аэрозольные баллончики и контейнеры под давлением.

При комнатной температуре, давление в заполненном и готовом к использованию контейнере под давлением или контейнере, содержащем 1k PU пену, обычно составляет около 5 бар манометрического давления. Контейнеры, как правило, не деформируются постоянно при давлении до 18 бар манометрического давления и сконструированы таким образом, чтобы не взрываться до давления ниже 21,6 бар манометрического давления. Клапан обычно рассчитан на манометрическое давление, по меньшей мере, 22 бар манометрического давления. Существуют и другие контейнеры, которые просто способны оставаться неповрежденными в пределах давления 12 или 15 бар манометрического давления.

Клапан контейнера или «клапан» обычно состоит из чаши клапана или «колпачка клапана», т.е. круглого металлического колпачка, который закреплен или «обжат» по периметру на центральном заправочном отверстии контейнера или аэрозольного баллончика, обычно дополняемого посредством резинового уплотнения, обычно О-образного уплотнительного кольца, для предотвращения утечки содержимого контейнера под давлением через обжатую закраину клапана.

В обычном клапане, колпачок клапана поддерживает центральное резиновое уплотнение, известное как «резиновая втулка» или «резиновое уплотнение клапана», через которое вставляется полый и обычно пластиковый шток клапана. Шток обычно является довольно жестким и имеет центральный канал, который непосредственно перед тем, как шток на его нижнем конце заканчивается глухим фланцем, сбоку переходит в одно или несколько, обычно четыре, боковых отверстия. В состоянии покоя, резиновая прокладка прижимает глухой фланец к нижней части прокладки, тем самым закрывая отверстия. Клапан предназначен для открытия путем нажатия на шток вниз относительно прокладки или колпачка, возможно, только вбок, посредством чего прокладка обычно упруго деформируется и, по меньшей мере, одно из боковых отверстий в штоке клапана становится доступным для прохождения содержимого контейнера.

Поскольку резина прокладки обычного клапана, в частности, когда порошкообразный углерод используется в качестве наполнителя в резине, допускает диффузию воды, которая затем может реагировать с все еще доступными изоцианатными группами в предполимере в контейнере с образованием липкого твердого вещества, обычный клапан имеет недостаток, заключающийся в том, что глухой фланец клапана со временем может прилипать к резине, особенно если контейнер некоторое время находится в горизонтальном положении. Это может произойти уже тогда, когда контейнер остается лежать на боку всего на 3-6 недель. Из-за этого может оказаться невозможным открыть баллончик и вытолкнуть вещество. Другой недостаток состоит в том, что резина уплотнения клапана также обеспечивает диффузию газов пропеллента за пределы контейнера, так что контейнер может через некоторое время потерять большую часть или все свое давление. По этим причинам, были разработаны другие типы клапанов, которые не могут содержать резиновую прокладку, как описано для обычного клапана. Такие клапаны для контейнеров могут также называться клапанами "feststof", и их подходящие варианты описаны, например, в публикации WO2009/004097, патенте США 5014887, публикации WO03/062092 или патентах США 5215225, США5549226 и США6058960. Эти клапаны не имеют резинового уплотнения или имеют только резиновое уплотнение снаружи клапана, которое не контактирует с содержимым контейнера. Таким образом, эти клапаны типа «feststof» могут быть охарактеризованы тем, что материалы частей клапана, которые вступают в контакт с содержимым аэрозольного баллончика, практически непроницаемы для воды и/или газов пропеллентов, обычно это материалы являются более твердыми, чем резина (отсюда и название «feststof», твердое вещество). Клапаны могут, например, быть снабжены одной или даже более чем одной металлической пружиной, представляющей собой витую пружину, пластинчатую пружину или их комбинацию. Пружина или пружины могут быть расположены и отрегулированы таким образом, чтобы клапан открывался легче, чем обычный клапан, и, следовательно, предлагал пользователю дополнительную улучшенную эргономику, а также улучшенную способность прицеливания и дозирования. Пружины также могут привести к более быстрому закрытию клапана по сравнению с обычным клапаном. Клапан с внутренней спиральной пружиной описан, например, в публикации WO2015/032963A1 и в патенте США 5,014,887. Клапаны с внешними витыми пружинами можно найти как часть семейства клапанов MIKAVent PU-RF, доступных от Mikropakk. Клапаны с пластинчатой пружиной можно найти в патенте США 6058960, публикациях WO03/062092 и WO2009/004097.

Как и обычные клапаны, эти клапаны типа «feststof» обычно также имеют колпачок клапана и шток. Колпачок таких клапанов может быть по-прежнему подвержен деформации. Эти клапаны обычно имеют, по меньшей мере, одну поверхность для уплотнения снаружи штока клапана, подходящую для образования уплотнения при контакте с пистолетом адаптером, дозирующим пистолетом или ручным аппликатором. Эти уплотнительные поверхности могут состоять из полос для улучшения уплотняющего действия, и эти полосы могут быть расположены в подходящих местах снаружи клапана. Примеры таких полос описаны в патентах США 5014887, США6058960 и публикации WO 2009/004097.

Поэтому из соображений безопасности, готовые к продаже контейнеры всегда снабжены защитным колпачком, который должен защищать клапан контейнера и, в частности, шток клапана от повреждений, отрывов или контакта, а также от смещения относительно пластины клапана, и, следовательно, из соображений безопасности и защиты от случайного пролива. Контейнеры для ручного использования обычно поставляются без соединительной детали для пистолета, то есть с полностью доступным клапаном. По этой причине, такие контейнеры обычно снабжены отдельным защитным колпачком, который обычно защелкивается на фланце вокруг головки контейнера. Контейнеры для профессионального использования, то есть для использования в сочетании, например, с пистолетом, снабжены соединительной деталью для пистолета, которая обычно защелкивается на фланце вокруг пластины клапана. Доступ к штоку клапана через эту первую соединительную деталь обычно блокируется посредством отдельной защитной крышки, которая может, например, защелкиваться на верхнем крае соединительной детали для пистолета, который может быть подходящим образом приспособлен для защелкивания крышки, например, посредством обеспечения небольшой закраины.

Заявители обнаружили, что, когда клапан на испытательном стенде подвергается испытанию, при котором шток клапана сжимается или нажимается вниз относительно закраины клапана, сила, прилагаемая на большую часть всего участка, для все дополнительного и дополнительного сжимания штока клапана, по меньшей мере, остается постоянной и обычно увеличивается при дополнительном сжатии. Заявители обнаружили, что кривая, показывающая силу как функцию расстояния сжатия, здесь называемая «кривой расстояния силы сжатия», отличается тем, что для большей части кривой, увеличение силы в основном определяется постоянным или увеличивающимся сопротивлением наиболее упругой части клапана, например, клапанной пружины или резинового уплотнения клапана в его первоначальной форме. Заявители обнаружили, что во время этой части кривой, клапан открывается и, когда шток клапана еще больше сжимается, продолжает открываться, и что когда сила, действующая на шток клапана, снимается, шток клапана немедленно возвращается в исходное положение и клапан закрывается.

Заявители обнаружили, что кривая расстояния силы сжатия для многих типов клапанов, например, для клапанов, имеющих резиновое уплотнение клапана, при дополнительном сжатии штока клапана показывает четкую переломную точку, посредством чего сила, необходимая для сжатия штока клапана, дополнительно сильно изменяется по сравнению с ходом на более короткое расстояние сжатия, но с уже открытым клапаном. Обычно кривая на этом переходе даже показывает заметный «провал» или впадину, как объяснено выше. Заявители утверждают, что контрольной точкой для клапана определенного типа является эта первая переломная точка при открытом клапане, и что эта переломная точка может быть легко определена для клапана любого типа, подвергнув клапан того же варианта выполнения подходящему способу испытания на испытательном стенде. Не желая ограничиваться этой теорией, заявители полагают, что сильное изменение кривой расстояния силы сжатия в этой переломной точке может быть вызвано тем, что резиновое уплотнение клапана защелкнулась в другую форму, и эта другая форма иначе реагирует на силу сжатия, чем форма резинового уплотнения клапана при более коротком расстоянии сжатия. Заявители обнаружили, что для каждого варианта выполнения этого типа клапанов для PU пены, первая переломная точка при открытом клапане может быть определена посредством такого испытания в качестве контрольной точки.

Заявители обнаружили, что кривая расстояния силы сжатия в клапанах других типов, таких как клапан, имеющий клапанную пружину, на значительной части кривой демонстрирует медленно и линейно увеличивающуюся силу в зависимости от расстояния сжатия. Не желая ограничиваться этой теорией, заявители полагают, что это линейно возрастающее соотношение с клапаном, имеющим клапанную пружину, отражает жесткость клапанной пружины. Заявители обнаружили, что при более высоких расстояниях сжатия кривая увеличивается быстрее с большим наклоном, как обсуждалось выше. Обычно кривая на этом переходе также показывает заметный изгиб или «переломную точку», которая затем представляет собой контрольную точку согласно настоящему изобретению.

Заявители обнаружили, что в некоторых вариантах выполнения клапанов, этот переход кривой от первого линейного участка к следующему, более крутому участку, может быть менее резким и/или определенным. При таких обстоятельствах, заявители предпочитают определять точку отсчета альтернативным способом, следующим образом.

Соискатели обнаружили, что для линейного участка направления, можно легко определить линейную математическую зависимость, имеющую корреляцию выше 0,97. Заявители обнаружили, что для клапанов, имеющих этот тип кривой расстояния силы сжатия, целесообразно взять за контрольную точку на кривой, где сила на 10% выше, чем та, что дает линейная математическая зависимость для этого расстояния сжатия, т.е. когда линейная зависимость экстраполируется на большее расстояние сжатия. Этот способ описан и подробно объяснен в обсуждении фиг.3 как части примера.

Заявители обнаружили, что контрольная точка для одного конкретного варианта выполнения клапанов для PU пены может быть определена с достаточной точностью. Заявители обнаружили, что достаточно подвергнуть несколько образцов выбранного клапана испытанию на сжатие на испытательном стенде, при этом среднее значение расстояний сжатия в контрольной точке для различных образцов может затем служить ориентиром для такого же варианта выполнения клапанов.

В варианте выполнения способа согласно настоящему изобретению, шток клапана сжимается или нажимается вниз относительно закраины клапана на расстояние не более 80% расстояния сжатия, соответствующего контрольной точке, предпочтительно, не более 75%, более предпочтительно, не более 70%, еще более предпочтительно, не более 65%, предпочтительно, не более 60%, более предпочтительно, не более 55%, еще более предпочтительно, не более 50% расстояния сжатия, соответствующего контрольной точке. Авторы изобретения обнаружили, что соблюдение этого условия сильно снижает риск потери высокой скорости реакции клапана, даже частично, после впрыска газа пропеллента в аэрозольный баллончик. Мы также обнаружили, что риск деформации клапана и/или штока клапана и/или отклонения положения клапана от ожидаемого положения дополнительно снижается. Авторы изобретения также обнаружили, что в пределах предписанного диапазона, остается доступным достаточное открытие клапана для обеспечения возможности при каждом впрыске без проблем впрыскивать необходимое количество газа пропеллента в аэрозольный баллончик.

В другом варианте выполнения способа согласно настоящему изобретению, шток клапана сжимается или нажимается вниз, по меньшей мере, на 0,7 мм от нерабочего положения при закрытом клапане, предпочтительно, по меньшей мере, на 0,8 мм, более предпочтительно, по меньшей мере, на 0,9 мм, даже более предпочтительно, по меньшей мере, на 1,0 мм, предпочтительно, по меньшей мере, на 1,1 мм, более предпочтительно, по меньшей мере, на 1,2 мм, еще более предпочтительно, по меньшей мере, на 1,3 мм, еще более предпочтительно, по меньшей мере, на 1,4 мм. Это дает преимущество, заключающееся в том, что достигается дополнительное открытие клапана, так что количество газа пропеллента, которое должно быть заполнено во время данного впрыска, может быть заправлено в контейнер под давлением быстрее, и, таким образом, может быть достигнуто увеличение производительности через станцию заполнения.

В варианте выполнения способа согласно настоящему изобретению, шток клапана сжимается или нажимается вниз самое большее на 3,2 мм, предпочтительно, самое большее на 3,1 мм, более предпочтительно, самое большее на 3,0 мм, еще более предпочтительно, самое большее на 2,9 мм, предпочтительно, самое большее на 2,8 мм, более предпочтительно, самое большее на 2,7 мм, еще более предпочтительно, самое большее на 2,6 мм, еще более предпочтительно, самое большее на 2,5 мм, предпочтительно, самое большее на 2,4 мм, более предпочтительно, самое большее на 2,3 мм, еще более предпочтительно, самое большее на 2,2 мм, предпочтительно, самое большее на 2,1 мм, более предпочтительно, самое большее на 2,0 мм, еще более предпочтительно, самое большее на 1,9 мм, еще более предпочтительно, самое большее на 1,8 мм, предпочтительно, самое большее на 1,7 мм, более предпочтительно, самое большее на 1,6 мм, а еще более предпочтительно, самое большее на 1,5 мм, во время впрыска газа пропеллента. Заявители обнаружили, что для большинства клапанов, этого диапазона достаточно для обеспечения достаточного открытия клапана, особенно если наполняющая головка установлена на наивысший предписанный предел, при этом сохраняя достаточно низкий риск возникновения вопросов или проблем с клапаном после впрыска газа пропеллента.

В варианте выполнения способа согласно настоящему изобретению, два или более газа пропеллента вводятся, предпочтительно, по меньшей мере, три газа пропеллента. Заявители обнаружили, что заполнение контейнера под давлением может быть выполнено быстрее, если два или более впрыскивания газа пропеллента выполняются на станции заправки для газа пропеллента. Желаемый эффект еще выше, если эти 2 или более впрыскивания выполняются, даже если это впрыскивания одного и того же газа пропеллента, посредством разных заполняющих головок.

В варианте осуществления способа согласно настоящему изобретению, в котором газы пропелленты впрыскиваются последовательно в несколько этапов в один и тот же контейнер под давлением, по меньшей мере, один ранее впрыснутый газ пропеллент отличается, по меньшей мере, от одного газа пропеллента, который впрыскивается позже. Заявители обнаружили, что улучшенная работа контейнера под давлением может быть достигнута за счет использования различных газов пропеллентов.

В варианте осуществления способа согласно настоящему изобретению, ранее впрыснутый газ пропеллент имеет более высокую точку кипения, чем газ пропеллент, который впрыскивается позже. Более высокая температура кипения обычно сочетается с более низким давлением пара при той же температуре, особенно при температуре в аэрозольном баллончике. Это дает преимущество во время впрыска газа пропеллента, который впрыскивается позже, в том, что противодавление в аэрозольном баллончике ниже, и, следовательно, впрыск может выполняться более быстро и более легко.

В варианте осуществления способа согласно настоящему изобретению, ранее впрыснутый газ пропеллент имеет более высокую растворимость в содержимом контейнера под давлением, чем газ пропеллент, который впрыскивается позже. Это также дает преимущество во время впрыска газа пропеллента, который впрыскивается позже, в том, что противодавление в контейнере под давлением ниже, и, следовательно, впрыск может выполняться более быстро и более легко.

В варианте осуществления способа согласно настоящему изобретению, шток клапана снабжен на своей стороне плечиком, а заправочная головка заправочной станции для сжатия или прижатия вниз штока клапана контактирует с плечиком, и предпочтительно, сила, прилагаемая заправочной головкой на шток клапана для открытия клапана, по меньшей мере, частично воздействует на плечико штока клапана. Это дает преимущество, заключающееся в том, что может быть доступна большая площадь контакта для передачи силы, необходимой для открытия клапана, от заполняющей головки на шток клапана. Как следствие, точечная нагрузка на шток клапана ниже, и еще больше снижается риск деформации самого штока клапана.

В варианте выполнения способа согласно настоящему изобретению, между штоком клапана и заправочной головкой заправочной станции предусмотрена прокладка, предпочтительно, пластиковая прокладка, более предпочтительно, прокладка, изготовленная из резины или политетрафторэтилена (ПТФЭ), и предпочтительно, прокладка предусмотрена в заправочной головке заправочной станции. Заявители предпочитают прокладку, изготовленную из упругого пластика. Это может быть каучук или полиолефин, но предпочтительно, политетрафторэтилен (ПТФЭ). Предпочтительно, прокладка предусмотрена в заправочной головке заправочной станции, так что нет необходимости предусматривать ее как часть каждого клапана. Заявители предпочитают, если это возможно, иметь прокладку для уплотнения относительно боковой стенки штока клапана, чтобы усилие, передаваемое от заполняющей головки на шток клапана для открытия клапана, не передавалось через эту прокладку. Заявители обнаружили, что этот вариант выполнения подходит в случае, если шток клапана имеет плечико. Для других клапанов, особенно тех, которые имеют большую верхнюю поверхность штока клапана, таких как несколько вариантов выполнения клапанов, имеющих клапанную пружину, заявители предпочитают, чтобы заполняющая головка уплотняла верхнюю часть штока клапана, который предпочтительно, изготавливается из упругого материала, например, резины.

В варианте выполнения способа согласно настоящему изобретению, способ включает, после впрыска газа пропеллента, этап встряхивания аэрозольного баллончика. Заявители предпочитают, в случае нескольких газов пропеллентов, впрыснуть все газы пропелленты перед встряхиванием баллончика. Встряхивание предназначено для улучшения перемешивания содержимого баллончика, чтобы химическая реакция между молекулами изоцианата и другим реагентом, который вступает с ним в реакцию, протекала плавно, а также для обеспечения того, чтобы газы пропелленты частично растворялись в жидкости в контейнере под давлением и образовали однородный объект.

В варианте осуществления способа согласно настоящему изобретению, клапан представляет собой клапан для пистолета для пены. Это дает преимущество, заключающееся в том, что посредством подходящего инструмента, контейнер под давлением может быть пригоден для использования с дозирующим пистолетом, а также, при соответствующем выборе инструмента, для ручного использования, то есть с аппликатором для ручного управления, как описано ниже.

В варианте осуществления способа согласно настоящему изобретению, с клапаном для пистолета для пены, способ включает, после впрыска газа пропеллента этап прикрепления аппликатора для ручного управления, подходящего для аэрозольного баллончика с пистолетом для пены. Аппликатор для ручного управления подходит для аэрозольного баллончика с клапаном для пистолета для пены, например, описанного в публикации WO2012/052449A2 и патенте США10106309B2. Это дает преимущество для производителя аэрозольных баллончиков, заключающееся в том, что на производственной линии аэрозольных баллончиков с PU необходимо предусмотреть только одну линию подачи и/или только один тип заправочной станции для газа пропеллента, при этом клапан для пистолета для пены может быть расположен на каждом аэрозольном баллончике, но при этом часть этой продукции может быть оборудована для ручного использования, то есть, нацелена в большей степени на домашних мастеров или более случайных пользователей. Если все аэрозольные баллончики производятся на одной и той же линии, это дает то преимущество, что производственную линию больше не нужно перестраивать и настраивать так часто или радикально, даже вообще, при переходе от одного варианта выполнения баллончика к другому.

В варианте выполнения способа согласно настоящему изобретению с клапаном для пистолета для пены, способ дополнительно включает, после впрыска газа пропеллента, этап прикрепления соединительной детали для пистолета на закраину клапана, предпочтительно соединительной детали для пистолета, снабженной защитной крышкой. Это подготовит аэрозольный баллончик для использования как пистолета для пены, то есть использования дозирующего пистолета. Преимущество защитной крышки состоит в том, что клапан аэрозольного баллончика защищен во время транспортировки между производственной линией и местом, где он будет использоваться, до момента его соединения с дозирующим пистолетом. Подходящий соединительный элемент для пистолета с защитной крышкой, которую можно отломать, описан, например, в публикации WO2009/004097A1. Подходящая соединительная деталь для пистолета, защитная крышка которой не только снимается, но также может быть повторно прикреплена после первого использования, описана в публикации WO2011/151295A1. Последнее дает преимущество, заключающееся в том, что клапан также может быть защищен между более ранним использованием и более поздним повторным использованием того же аэрозольного баллончика.

В варианте осуществления способа согласно настоящему изобретению, в котором соединительный элемент для пистолета прикреплен на закраине клапана, соединительный элемент для пистолета также подходит для прикрепления аппликатора для ручной работы. Соединительный элемент для пистолета, снабженный защитной крышкой, пригодной для прикрепления аппликатора для ручной работы, описан, например, в публикации WO2011/151295A1. Таким образом, соединительный элемент для пистолета из публикации WO2011/151295A1 предлагает дополнительное преимущество, заключающееся в том, что логистическая цепочка поставки должна обрабатывать только одну форму аэрозольного баллончика, чтобы обеспечивать как профессиональных пользователей, которые предпочитают работать с дозирующими пистолетами, так и домашних мастеров, которые предпочитаю ручную работу.

В варианте осуществления способа согласно настоящему изобретению, клапан представляет собой клапан для ручной работы. Это дает преимущество, заключающееся в том, что посредством подходящего инструмента, аэрозольный баллончик подходит для использования с ручной работой, например, после прикрепления к клапану аппликаторной трубки или аппликатора для ручной работы с рычагом, как уже описано выше.

В варианте выполнения способа согласно настоящему изобретению, снабженного клапаном для ручной работы, способ дополнительно включает, после впрыска газа пропеллента, этап установки защитного колпачка на головку аэрозольного баллончика, предпочтительно, защитного колпачка, содержащего аксессуар, предпочтительно аксессуар, содержащий, по меньшей мере, одну пластиковую перчатку, более предпочтительно, по меньшей мере, одну пару пластиковых перчаток. Подходящий защитный колпачок описан, например, в патенте EP2371738 A1. Этот защитный колпачок предназначен для защиты клапана на аэрозольном баллончике во время перемещения между производственной линией и местом, где он будет использоваться пользователем.

ПРИМЕРЫ

Ниже, настоящее изобретение будет более подробно объяснено со ссылкой на прилагаемые чертежи.

Фиг.1а показывает обычный клапан 10 для пистолета для пены в нерабочем положении. Клапан содержит колпачок клапана или чашу 1 клапана, состоящую из пластины 3 клапана, которая продолжается вверх, а затем вбок в закраину 2 клапана. Посредством крепления этой закраины клапана к краю отверстия в головке аэрозольного баллончика (не показана), клапан может быть закреплен в отверстии, и аэрозольный баллончик может быть закрыт, при этом крепление герметизируется с использованием прокладки 6, предусмотренной внутри закраины клапана. Резиновое уплотнение клапана или «резиновая втулка» 5 прикреплена по центру к пластине 3 клапана и удерживает шток 4 клапана в его центральном положении относительно закраины клапана. Клапан закрывается в результате того, что глухой фланец 7 в нижней части штока клапана толкается вверх к резиновому уплотнению клапана против нижней части резинового уплотнения клапана. Шток клапана дополнительно снабжен продолжающимся вбок плечиком 8, который в его нижней части обеспечивает поверхность зацепления для направленной вверх силы резинового уплотнения клапана на шток клапана. Плечико также в своей верхней части обеспечивает дополнительную поверхность зацепления для заполняющей головки (не показана), которая может открывать клапан посредством нажатия на шток клапана вниз.

На фиг.1а, клапан показан в нерабочем положении, то есть с закрытым клапаном. Верхняя часть клапана продолжается на расстояние А над закраиной клапана.

Фиг.1b показывает открытое состояние того же клапана, что и на фиг.1а. Когда газ пропеллент заполняется через заправочную головку (не показана), шток клапана нажимается вниз на расстояние B выше верхней части закраины клапана, так что глухой фланец 7 в нижней части штока клапана освобождается от резинового уплотнения 5 клапана, позволяя содержимому аэрозольного баллончика (не показан) под клапаном получить доступ к боковым отверстиям в штоке клапана и позволяя ему выходить из аэрозольного баллончика через центральный проход в штоке клапана. На фиг.1b, шток клапана сжимается относительно закраины клапана на расстояние (A-B) сжатия.

Фиг.2 показывает кривую расстояния силы сжатия для обычного клапана, как показано на фиг.1, зарегистрированную во время испытаний на испытательном стенде. Для этого испытания, клапан 10 был помещен с закраиной 2 клапана на вертикальный отрезок трубы, в котором колпачок клапана плотно прилегала, так что клапан опирался своей закраиной клапана на конец трубы. Во время испытания давлением, на верхнюю часть штока 4 клапана посредством подходящего приспособления оказывалась направленная вниз сила, и сила F регистрировалась в Ньютонах (Н) как функция расстояния d сжатия в миллиметрах (мм) из нерабочего положения, показанного на фиг.1a, в направлении открытого положения, показанного на фиг.1b, которое требовалось для того, чтобы толкать шток клапана все дальше и дальше вниз в направлении пластины 3 клапана. Эволюция этой силы в зависимости от расстояния сжатия дала кривую расстояния силы сжатия на фиг.2.

Этот тест выполнялся трижды, каждый раз с использованием другого образца клапана определенного типа, отличающегося друг от друга номерами 4,1, 4,2 и 4,3. Три кривые на фиг.2 демонстрируют очень похожий ход для участка кривой, которая представляет интерес для данного изобретения, то есть до тех пор, пока сила начнет увеличиваться более быстро и ожидается риск потери скорости реакции клапана. На расстоянии сжатия 3,8 мм на всех кривых наблюдается заметный перегиб C при открытом клапане. После этого перегиба кривой, кривая имеет более крутой наклон, предположительно потому, что резиновое уплотнение клапана затем приняло другую форму, которая противодействует силе, действующей на шток клапана, иначе, чем при более низком расстоянии сжатия. Этот перегиб C представляет собой контрольную точку для этого варианта выполнения клапанов, имеющих резиновое уплотнение клапана.

Заправочные головки заправочной станции для заполнения аэрозольных баллончиков газом пропеллентом с этим типом клапана из фиг.2 были установлены на расстояние сжатия 1,5 мм, то есть 39% расстояния сжатия, соответствующего контрольной точке с открытым клапаном на кривой расстояния силы сжатия, определенной для этого варианта выполнения клапана на испытательном стенде. За 2 года эксплуатации при производственной мощности 7 миллионов баллончиков в год, не наблюдалось ни одного аэрозольного баллончика с недостаточным заполнением газом пропеллентом или потерей газа пропеллента и/или жидкости во время и сразу после заполнения газом пропеллентом. Более того, отсутствовали отклонения, которые могли быть вызваны деформацией клапана или штока клапана во время заправки газом пропеллентом.

Фиг.3 показывает аналогичный результат для образца клапана с клапанной пружиной, зарегистрированный во время аналогичного испытания на том же испытательном стенде. Эта кривая также показывает заметный перегиб на расстоянии сжатия 2,8 мм, когда кривая внезапно начинает резко подниматься. Таким образом, эта точка может быть принята за контрольную точку для этого типа клапанов.

В целях иллюстрации мы обсудим ниже и укажем на этой кривой, как можно определить подходящую контрольную точку, если бы наклон кривой не был таким четким. Выше диапазона D, выделенного жирным, от 1,4 мм до 2,4 мм, кривая показывает очень линейную зависимость между силой F в Ньютонах, необходимой для дополнительного открытия клапана, и расстоянием d сжатия в миллиметрах. Эта линейная зависимость между силой, выраженной в Ньютонах (Н), и расстоянием сжатия, выраженным в миллиметрах (мм), может быть выражена математически с высокой точностью (R2=0,9973) с использованием следующей формулы:

у=24,342 х+39,043

Фиг.3 показывает тонкой непрерывной линией силу, соответствующую этому математическому соотношению, для каждого расстояния d сжатия во всем диапазоне, показанном на фигуре. Фиг.3 дополнительно показывает пунктирной линией силу, которая на 10% больше, чем сила, рассчитанная с использованием приведенной выше математической формулы. В точке C эта пунктирная линия пересекается с зарегистрированной кривой для клапана. Таким образом, точка C указывает при расстоянии 2,9 мм сжатия контрольную точку для этого клапана, если бы не была заметной и резкой переломная точка.

Дополнительно, были испытаны два других образца клапана того же варианта выполнения с клапанной пружиной по фиг.3. В результате этих испытаний, контрольные точки, после экстраполяции и описанного расчета, составили соответственно 2,8 мм и 3,0 мм. Таким образом, для этого варианта выполнения клапанов с клапанной пружиной эта расчетная контрольная точка становится (2,8+2,9+3,0)/3=2,9 мм.

Заявители отмечают, что на фиг.3 переломная точка 2,8 мм и расчетная контрольная точка 2,9 мм являются очень близкими друг к другу. Заявители утверждают, что меры предосторожности, предписанные в соответствии с настоящим изобретением, то есть удержание предписанного процента от контрольной точки, являются достаточными в качестве запаса прочности для получения желаемого эффекта, независимо от того, какой из двух описанных способов был использован для определения контрольной точки для клапанов, подобных этой фиг.3.

Заправочные головки заправочной станции для заполнения аэрозольных баллончиков газом пропеллентом с этим типом клапана были установлены на расстояние сжатия 1,2 мм, то есть 52% расстояния сжатия, соответствующего контрольной точке с открытым клапаном на кривой расстояния силы сжатия, определенной для этого варианта выполнения клапана на испытательном стенде. За 2 года эксплуатации при производственной мощности 7 миллионов баллончиков в год, не наблюдалось ни одного аэрозольного баллончика с недостаточным заполнением газом пропеллентом или потерей газа пропеллента и/или жидкости во время и сразу после заполнения газом пропеллентом. Более того, отсутствовали отклонения, которые могли быть вызваны деформацией клапана или штока клапана во время заправки газом пропеллентом.

С настоящим изобретением, полностью описанным, специалисту в данной области техники будет ясно, что изобретение может быть реализовано с использованием широкого диапазона параметров, в пределах заявленного, не выходя, таким образом, за пределы объема изобретения, как определено формулой изобретения.

Изобретение относится к наполнению под давлением аэрозольных баллончиков или контейнеров под давлением. В частности, изобретение относится к впрыскиванию газов пропеллентов в аэрозольные баллончики, в которые упакована композиция для образования полиуретановой (PU) пены. Способ для изготовления контейнера под давлением или аэрозольного баллончика, содержащего композицию для образования полиуретановой пены, включает этапы, при которых закрывают контейнер, после введения жидких компонентов, посредством закрепления в отверстии головки контейнера клапана, имеющего полый шток клапана, расположенный по центру в круглом колпачке клапана, который продолжается в закраину клапана. Создают давление в закрытом контейнере посредством впрыска, по меньшей мере, одного газа пропеллента через шток клапана, посредством чего клапан открывается путем сжатия штока клапана относительно закраины клапана в направлении колпачка клапана. Во время впрыска, шток клапана сжимается от его нерабочего положения с закрытым клапаном на расстояние самое большее 85% расстояния сжатия, соответствующего контрольной точке на кривой расстояния силы сжатия, зарегистрированной на испытательном стенде для клапана того же варианта выполнения. Технический результат заключается в обеспечении снижения риска повреждения клапана аэрозольных баллончиков с PU пеной во время сборки аэрозольного баллончика и упаковки подогретой PU пеной, а также в снижении риска потери скорости реакции клапана в конце заполнения газом пропеллентом. 15 з.п. ф-лы, 4 ил.

1. Способ для изготовления контейнера под давлением или аэрозольного баллончика, содержащего композицию для образования полиуретановой пены, включающий этапы, при которых:

- закрывают контейнер после введения компонентов композиции, которые являются жидкими в условиях окружающей среды, путем закрепления в отверстии головки контейнера клапана, имеющего полый шток, расположенный по центру в круглом колпачке клапана, который переходит в боковом направлении в периферийную закраину клапана, и причем клапан прикрепляется к контейнеру посредством обжатия закраины клапана в отверстии в головке контейнера, и

- создают давление в закрытом контейнере посредством введения, по меньшей мере, одного газа пропеллента через шток клапана, посредством чего клапан открывается путем сжатия штока клапана относительно закраины клапана в направлении колпачка клапана,

отличающийся тем, что во время введения, шток клапана сжимается относительно закраины клапана из нерабочего положения с закрытым клапаном на расстояние самое большее 85% расстояния сжатия, соответствующего контрольной точке на кривой расстояния силы сжатия, зарегистрированной на испытательном стенде для клапана того же варианта выполнения.

2. Способ по п. 1, в котором шток клапана сжимается относительно закраины клапана на расстояние не более чем 80% от расстояния сжатия, соответствующего контрольной точке.

3. Способ по п. 1 или 2, в котором шток клапана сжимается самое большее на 2 мм, а предпочтительно, самое большее на 1,5 мм во время введения газа пропеллента.

4. Способ по любому одному из предшествующих пунктов, в котором вводятся два или более газа пропеллента, предпочтительно, по меньшей мере, три газа пропеллента.

5. Способ по предшествующему пункту, в котором газы пропелленты вводятся последовательно в один и тот же аэрозольный баллончик, посредством чего, по меньшей мере, один ранее введенный газ пропеллент отличается от, по меньшей мере, одного газа пропеллента, который вводится позже.

6. Способ по предшествующему пункту, в котором ранее введенный газ пропеллент имеет более высокую точку кипения, чем газ пропеллент, который вводится позже.

7. Способ по любому из пп. 5 и 6, в котором ранее введенный газ пропеллент имеет более высокую растворимость в содержимом аэрозольного баллончика, чем газ пропеллент, который вводится позже.

8. Способ по любому одному из предшествующих пунктов, в котором шток клапана снабжен на своей стороне плечиком, а заправочная головка заправочной станции для сжатия штока клапана контактирует с плечиком, и сила, прилагаемая заправочной головкой на шток клапана для открытия клапана, по меньшей мере, частично воздействует на плечико штока клапана.

9. Способ по любому из предшествующих пунктов, в котором между штоком клапана и заполняющей головкой заправочной станции предусмотрена прокладка, и предпочтительно, указанная прокладка расположена в заправочной головке заправочной станции.

10. Способ по любому из предшествующих пунктов, дополнительно включающий после введения газа пропеллента этап встряхивания аэрозольного баллончика.

11. Способ по любому из предшествующих пунктов, в котором клапан представляет собой клапан для пистолета для пены.

12. Способ по любому из предшествующих пунктов, дополнительно включающий, после введения газа пропеллента, этап прикрепления аппликатора для ручной работы, подходящего для аэрозольного баллончика с пистолетом для пены.

13. Способ по п. 11, дополнительно включающий, после введения газа пропеллента, этап прикрепления соединительной детали для пистолета на закраину клапана, предпочтительно, соединительной детали для пистолета, снабженной защитной крышкой.

14. Способ по предшествующему пункту, в котором соединительная деталь для пистолета подходит для прикрепления аппликатора для ручной работы.

15. Способ по любому одному из пп. 1-10, в котором клапан представляет собой клапан для ручной работы.

16. Способ по предшествующему пункту, дополнительно включающий, после введения газа пропеллента, этап размещения защитного колпачка на головку аэрозольного баллончика, при этом, предпочтительно, защитный колпачок содержит аксессуар, предпочтительно содержащий, по меньшей мере, одну пластиковую перчатку, более предпочтительно, по меньшей мере, одну пару пластиковых перчаток.

| WO 9308099 A1, 29.04.1993 | |||

| Устройство для оптимального управления блоком ректификационных колонн | 1984 |

|

SU1269801A1 |

| Устройство для измерения потерь электроакустического преобразования | 1981 |

|

SU1096755A1 |

| WO 8202533 A1, 05.08.1982 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАПОЛНЕНИЯ АЭРОЗОЛЬНЫХ ЗАЩИТНЫХ УПАКОВОК С ПАКЕТОМ НА КЛАПАНЕ | 2004 |

|

RU2368559C2 |

Авторы

Даты

2023-05-04—Публикация

2019-12-20—Подача