Область техники

Настоящее изобретение относится к тепловой изоляции окон. В частности, изобретение относится к улучшению тепловой изоляции окон в зданиях.

Уровень техники

Обычные источники энергии становятся все более дефицитными и трудно добываемыми. Ядерная энергия выпадает из общей картины. Для возобновляемых источников энергии остается проблема обеспечения достаточного масштаба, устойчивой экономии и поддержания приемлемости для клиента.

В этой непрерывной борьбе для соответствия растущей потребности клиентов в энергии по допустимой стоимости стало еще более важным ответственно расходовать энергию. Сохранение энергии стало главным фактором в обществе в целом и в промышленности, в частности.

Нагрев и/или охлаждение зданий представляет собой важную часть глобального расходования энергии. И по мере улучшения стандартов жизни клиент выражает увеличенное желание управлять своей непосредственной средой, дома а также на работе. Но там, где инвесторы в недвижимость строили здание на продажу или сдачу в аренду для другого лица как жильца, любые дополнительные инвестиции в сохранение энергии тщательно рассматриваются и часто исключаются, чтобы сэкономить на стоимости инвестиций. Официальные органы, которых это касается и как правило ответственные за поставку энергии обществу в результате начали создавать все более строгие стандарты, относящиеся к энергетическим характеристикам зданий, как новых, так и существующих. Европейский союз, например, в последнее время повторно выпустил в этой связи свою директиву об энергетических характеристиках зданий 2010/31/ЕС, пересмотр исходной директивы 2002/91/ЕС. Фландрия в Бельгии в 2006 году приняла директиву об энергетических характеристиках зданий для новых и отремонтированных зданий с минимальными уровнями тепловой изоляции, энергетическими характеристиками и вентиляцией. Эти требования дополнительно ужесточены в январе 2010.

Домостроительная промышленность, таким образом, столкнулась с увеличенной потребностью в тепловой изоляции. Непрозрачные части коробки здания, т.е. стены, полы и перекрытия могут наиболее легко быть снабжены дополнительными слоями тепловой изоляции, даже при модернизации. Однако окна и другие прозрачные панели остекления традиционно вносят наиболее важный вклад в теплообмен здания с его окружающей средой, и их также наиболее трудно улучшить.

Изолированное остекление, т.е. двойное или даже тройное остекление, разделенное пространствами, заполненными воздухом или другим газом теперь уже стало стандартом на несколько десятилетий во многих регионах. Из-за его повышенного веса тройное остекление может оказаться слишком тяжелым в конкретных обстоятельствах, особенно при подвижных рамах. По сравнению с воздухом выбираются заполняющие газы из-за их более низкой теплопроводности и/или их более высокой вязкости, которая уменьшает конвекцию. Дополнительный выигрыш может быть обеспечен за счет нанесения тонкого металлического слоя на стекло, обычно серебра, которое прозрачно для большей части видимого света, но эффективно в отражении главным образом инфракрасного (IR) теплового излучения с большей длиной волны изнутри здания в направлении наружу. Современное HR++ остекление, содержащее две панели остекления, разделенные 15 мм пространства, заполненного аргоном, и включающее такой едва заметный металлический слой, может обеспечить значение Ug (= теплопередаче стекла) в соответствии со стандартом EN 1279 1,1 Вт м-2 К-1. Тройное остекление с покрытием и газовым заполнением может обеспечить низкое значение Ug 0,5 или даже 0,4 Вт м-2 К-1. Тепловая характеристика стеклянных секций или рамных материалов иногда выражается с точки зрения их сопротивления теплопереносу, что переводится в R-значение, обычно выражаемое в (К м2/Вт) или в (ч фут2 °F/британская тепловая единица).

В качестве прокладок для двойного остекления первоначально использовались полые металлические части, обычно изготовленные из алюминия, необязательно снабженные тепловым барьером. В последнее время использовались также и другие материалы для прокладок, такие как силиконовая пена. Для герметизации стыков между прокладками и стеклянным панелями используются герметики с сильной адгезией, чтобы предотвратить миграцию воды и в то же время избежать тепловых мостиков между стеклянными панелями и прокладкой. В качестве основного герметика с адгезией или "первичного герметика" часто используется полиизобутилен (PIB) из-за его превосходных свойств в качестве воздушного барьера а также из-за его высокой UV-стойкости. В местах, которые защищены от солнечного света, например, оконной рамой, также можно использовать полисульфидный или полиуретановый герметик, в этом случае он называется "вторичным герметиком".

Документ ЕР 1744002 А2 относится к упрощению двухэтапного способа сборки с первоначальным производством блока двойного остекления, заполненного инертным газом и закрытого прокладкой и первичным и вторичным герметиками, с последующей транспортировкой стеклянного блока и закреплением его с использованием другого адгезионного материала в оконной раме. В документе ЕР 1744002 А2 предлагается наносить вторичный герметик, выбранный из стандартных адгезионных материалов, известных в данной области техники для этого применения, после того, как стеклянный блок расположен в оконной раме, в результате чего единый слой адгезива образует сильную связь между, по меньшей мере, прокладкой между пластинами двойного остекления и профилем оконной рамы. В качестве подходящего адгезива для использования как материала вторичных герметиков приведен полиуретан, в общем и без каких-либо дополнительных подробностей.

Тепловые характеристики оконных рам также привлекают внимание. Однако прогресс в этой области не соответствует ситуации со стеклом, и текущие значения Uf (= теплопередаче рамы) в соответствии со стандартом EN 12412 (как протестировано) или EN ISO 10077-2 (как численно вычислено) обычно составляет максимум 0,8-0,9 Вт м-2 К-1. Таким образом, существует интерес в уменьшении ширины оконной рамы в целях улучшения тепловых характеристик, что сопровождается появившимся в последнее время желанием уменьшить ширину рамы по эстетическим соображениям. Ширина оконной рамы однако сильно зависит от ее конструктивной прочности, особенно в случае подвижных рам, что требует опоры для стеклянных блоков, которые стали тяжелее, а также от способа крепления стеклянных блоков внутри рам, многие из которых могут потребовать значительного перекрывания рамы со стеклянной секцией.

Улучшения в тепловых характеристиках стекла и/или рамы играют большую роль, но что действительно важно это общая характеристика всего окна, т.е. когда все компоненты собраны и после того как окно установлено. Это обычно выражается значением Uw (= теплопередаче окна) в соответствии со стандартом EN ISO 10077-1. Уже обычной целью для общей тепловой характеристики окон в идеальном "пассивном доме" является достижение значения Uw максимум 0,8 Вт м-2 К-1, что значительно ниже текущего предписанного законодательно максимального уровня 2,2 для Uw и 1,3 для Ug.

По мере улучшения тепловых характеристик основных отдельных компонентов окна приобретают значение второстепенные элементы в узле окна.

Один такой элемент это зазор вокруг стеклянной секции, т.е. между стеклом и рамой. Этот зазор обеспечивается, чтобы избежать излишнего напряжения в стекле, что может быть вызвано разницей температур между различными элементами, например, различным термическим расширением стекла и материала рамы, но также и разницей давлений между внешним и внутренним пространством здания. Эта разница давлений может быть намеренной, например, в случае безопасных мест в промышленной среде, либо может возникать внезапно и неожиданно, например, в случае звуковых волн или под давлением сильных ветров.

Стеклянные поверхности в двойном остеклении обычно нумеруются снаружи внутрь. Окно обычно собирается путем расположения поверхности #1, которая обращена наружу, против края, обеспеченного как часть оконной рамы. Для герметизации поверхности #1 стекла в оконной раме обычно предусмотрен силиконовый герметик.

Когда стеклянная панель устанавливается, она обычно располагается на небольших деталях из позиционирующего пластика или дерева, также известных как "опорные блоки" или "задающие блоки", которые расположены внутри рамы, и которые гарантируют зазор ниже стеклянного блока. Дополнительные позиционирующие вспомогательные элементы могут быть добавлены со стороны стеклянного блока. Когда стеклянная секция должным образом позиционирована, к раме затем прикрепляется раскладка остекления, закрепляющая стеклянную секцию на месте. Для герметизации поверхности #4, которая обращена внутрь, снова может быть обеспечен силиконовый герметик. Зазор вокруг внешнего периметра стеклянного блока или стеклянной секции, как правило, остается пустым, т.е. заполненным воздухом. В раме или через покрывающий ободок могут быть просверлены или сделаны отверстия, особенно в нижней части, чтобы сделать возможным отвод какой-либо воды, которая может конденсироваться в зазоре, в результате чего уменьшается риск роста грибка в зазоре. Отверстия делают возможным воздухообмен между зазором внутри окна и внешней средой окна.

В документе WO 98/19036 А1 описан герметизирующий профиль для двойного или тройного остекления, изготовленный как одна деталь путем экструзии полимерного материала со сшиванием, который действует как прокладка для оконных панелей, но дополнительно снабжен захватывающими ободками, проходящими по краям и захватывающими края стеклянных панелей. Профиль образует периферийную прокладку, которая также удерживает стеклянные панели. Часть профиля, служащая прокладкой, приклеена к внутренней стороне стеклянных панелей бутиловой резиной и клейкой лентой. Профиль на своем краю дополнительно снабжен упругими ободками, которые при установке стеклянного блока в оконной раме образуют упругое уплотнение между внешними поверхностями стеклянного блока и оконной рамой. Эта часть профиля может исключить необходимость в силиконовом герметике между внешними поверхностями стеклянных панелей и оконной рамой и стеклянной раскладкой, что экономит труд на месте строительства, где стеклянный блок вставляется в оконную раму. Утверждается, что профиль улучшает тепловую изоляцию, так как стеклянные панели входят газо- и воздухонепроницаемым образом в периферийную прокладку. Как можно заметить на Фиг. 3 документа WO 98/19036 А1, между оконной рамой и внешним периметром полимерного профиля остается воздушный зазор.

В документе DE 3514540 А1 описан оконный узел, использующий профиль рамы, содержащий теплоизоляционные соединительные части профиля. Промежуток между раскладкой окна и профилем может быть частично заполнен наполнителем (54, 68), в результате чего для конвекции внутри оконной рамы остается открытым свободный зазор (56, 70) приблизительно 20 мм глубиной.

Этот воздушный зазор между стеклянной секцией и окружающей ее рамой оставляет желать лучшего, главным образом, из-за того, что воздух может перемещаться внутри зазора, следовательно, его тепловая характеристика является низкой по сравнению с другими элементами оконного узла и с точки зрения его все более важного вклада в общую тепловую характеристику окна.

В документе GB 2470580 описан оконный узел, в котором полость остекления между блоком остекления и оконной рамой разделена на два или более отдельных отделения при помощи разделительных средств, проходящих, по существу, по периферии блока остекления, в результате чего создается барьер для предотвращения воздушного потока в направлении через полость остекления из наружной области во внутреннюю область. Разделительные средства могут представлять собой гибкий резиновый жгут подходящей высоты такой, чтобы когда блок остекления помещается на место, жгут деформировался и примыкал к концу блока остекления, таким образом обеспечивая контакт между торцевой поверхностью блока остекления и расположенным напротив на расстоянии дном полости остекления. Альтернативные разделительные средства могут представлять собой полоску из герметика в виде импрегнированной акрилом гибкой полиуретановой пены с открытыми порами, аналогичной используемой в гражданском машиностроении для заполнения стыков между кирпичами. Полоска должна наноситься в сжатом состоянии, и блок остекления должен собираться в раме перед тем как расширяющийся элемент полностью расширится. Такая полоска из пенного герметика имеет предварительно заданную форму и должна нарезаться на подходящий размер в месте сборки с тем результатом, что обычно между последовательными кусками полоски обычно остается некоторое пространство, через которое может перемещаться воздух. Таким образом могут быть дополнительно улучшены теплоизоляционные свойства оконного узла, соответствующего документу GB 2470580.

Документ DE 19546847 А1 относится к креплению стеклянного блока в оконной раме. В нижней части оконной рамы жесткие вставки 14 помещаются в канавку рамы, обеспечивая плоскую горизонтальную поверхность для приема нижней стороны стеклянного блока. Вставка имеет каналы для прохождения через нее текучей среды, в результате чего жидкость может быть слита через дренажные отверстия. В верхней или боковых частях окна вставляются цилиндрические вставки, которые имеют пистон, герметизирующий внутренний объем, который может быть заполнен через канал доступа. Перед сборкой вставка оставляет достаточное пространство по периметру стеклянного блока, в результате чего стеклянный блок может быть установлен на место без какого-либо сопротивления. После этого стеклянный блок блокируется на месте при помощи ввода через канал и во внутренний объем вставки отверждаемой текучей среды под давлением, в результате чего пистон прижимается к периметру стеклянного блока. Отверждаемая текучая среда может представлять собой дополнительно не определенную реакционную смесь, дающую жесткую пену, в результате чего канал доступа также в это же время блокируется при отверждении текучей среды. В этом узле не требуется дополнительных опорных блоков для стеклянного блока. Документ DE 19546847 А1 не относится к изоляционным характеристикам.

Документ US 4139973 относится к креплению стеклянного листа в переплете окна с уменьшенными искажениями, предлагая решение проблемы искажения изображений, отраженных от стеклянного листа. В документе предлагается устанавливать предварительно изготовленные упругие прокладки с интервалами в пространстве между стеклянным листом и боковыми стенками канала оконного переплета. В качестве альтернативы вставка упругих прокладок может выполняться путем заполнения подходящим количеством размягченного или жидкого упругого материала, такого как отверждаемый при комнатной температуре полиуретановый герметик, силиконовый герметик или быстро отверждаемый герметик полисульфидного типа, этого пространства в заранее определенных положениях, с последующим затвердеванием упругого материала. На втором этапе силиконовый герметик заполняет пространство между стеклянным листом и боковыми стенками канала. Согласно документу US 4139973 важно, чтобы канал переплета не был, по существу, полностью заполнен герметизирующим материалом, но на дне канала должно остаться незаполненное пространство, имеющее заранее определенный объем. Это незаполненное пространство обеспечивает промежуток для выгрузки воды и для упругого смещения стеклянного листа, что позволяет уменьшить напряжение, которое может возникнуть в стеклянном листе. Предпочтительно между упругими прокладками обеспечен вспомогательный элемент для герметизирующего материала, для блокирования потока этого материала на дно канала. Деформации могут быть дополнительно уменьшены путем крепления рамных элементов, имеющих большую жесткость, чем стеклянный лист, к периферийному краю стеклянного листа при помощи адгезива, перед установкой стеклянного листа в переплете при помощи уже описанного способа.

Патент США № 6546692 В1 относится к обеспечению высокого сопротивления ударной нагрузке в оконной системе, чтобы соответствовать последним строительным законам, таким как Закон о строительстве Южной Флориды, как правило, относящимся к сопротивлению ураганам и другим напряжениям при ветровых нагрузках. В описанном способе предлагается 3-слойная безопасная пленка, нанесенная на обе поверхности #2 и 3 двойного остекления, заполнение области от дна или наружной части прокладки до края стекла силиконовым герметиком или байтеловым, другим заполнителем, и обеспечение ленты из силиконовой пены вокруг канала остекления в оконной раме, межу оконной рамой и поверхностью #1 составной конструкции двойного остекления. В документе также предлагается заполнять любой зазор вокруг составной конструкции оконной панели структурным силиконом или байтелом, т.е. снова адгезионным герметиком, в результате чего силикон также заполняет раму, и завершать сборку установкой раскладки остекления. Заполняющий материал, предлагаемый в патенте US 6546692 В1 может дополнительно повышать сопротивление оконного узла ударным нагрузкам, но оставляет желать лучшего с точки зрения тепловых характеристик. В дополнение к этому силиконы во время затвердевания испускают сильных запах уксусной кислоты, что воспринимается пользователями скорее как неприятное и отвратительное. Дополнительным недостатком, связанным с силиконом, является то, что в случае разбивания оконной панели и необходимости замены стеклянной секции, трудно прорезать силиконовый заполнитель а также или даже еще более трудно удалить его из зазора, который он заполняет.

Может оказаться необходимым, чтобы окна учитывали и другие моменты и удовлетворяли другим требованиям, кроме тепловых характеристик. Также могут быть важными акустические изоляционные свойства, а также предотвращение взлома.

В документе ЕР 1293639 А2 описан легко монтируемый, стойкий к взлому оконный узел, в котором блок двойного остекления прижат сбоку к раме за счет взаимодействия двух зажимающих профилей по периметру блока двойного остекления, причем второй профиль вставлен на месте монтажа и прижимает головные поверхности вокруг блока двойного остекления. Может не быть необходимым, чтобы профили покрывали весь периметр блока двойного остекления, чтобы достичь их эффективности. Профили могут конструктивно улучшать оконный узел и улучшать его стойкость ко взлому, но они не относятся и значительно не улучшают тепловые характеристики всего оконного узла. Профили документа ЕР 1293639 А2, в частности, профиль, контактирующий с оконной рамой, должны очень специально подбираться и адаптироваться к детальной форме и конструкции оконной рамы. Другой профиль также необходимо адаптировать к толщине блока остекления. Таким образом, решение, предлагаемое в документе ЕР 1293639 А2 является очень специфичным для каждого дизайна оконной рамы и толщины стеклянного блока, и поэтому далеко от всеобъемлющего.

В документе DE 29707708 U1 описан оконный узел, в котором необходимость в опорных блоках исключается за счет заполнения канавки в оконной раме, по меньшей мере, частично и предпочтительно полностью пеной. Как особенно подходящие пены перечислены полистироловая, полиизоциануратная (PIR) и полиуретановая (PUR) пена. Пенный материал должен быть быстро отверждаемым и образовывать пену с закрытыми порами, которая должна обеспечить сильную связь между стеклянным блоком и оконной рамой из-за отсутствия опорных блоков. Чтобы достичь этих свойств PIR и PUR материалы должны неизбежно выбираться из их 2-компонентых вариантов. Это однако приводит к тому недостатку, что их более сложно наносить, из-за более сложного оборудования для нанесения, включающего несколько контейнеров под давлением с различным содержимым, что обычно требует более хорошо подготовленных и более опытных профессионалов. Чтобы получить требуемые структурные характеристики, пена должна быть относительно высокой плотности, что приводит к расходу большого количества материала для обеспечения всего лишь ограниченного объема.

Таким образом, остается потребность в улучшении тепловых характеристик оконного узла. Существует другая необходимость в улучшении конструктивных характеристик таким образом, который дружествен для пользователя, экономичен и легко применим на месте строительства и подходит для всех дизайнов оконных рам и толщин стеклянного блока, а также может применяться менее подготовленными специалистами. В то же время работа при замене разбитого стекла должна оставаться приемлемо небольшой и быстрой, простой и незамысловатой.

Настоящее изобретение нацелено на устранение или, по меньшей мере, смягчение описанных выше проблем и/или обеспечение общих улучшений.

Сущность изобретения

Согласно изобретению, предлагается использование, оконная рама и способ, которые определены в любом из пунктов приложенной Формулы изобретения.

Настоящим изобретением предлагается использование композиции, образующей полиуретановую пену, для заполнения в оконном узле зазора между оконной рамой и внешним периметром стеклянного блока окна, при котором композиция, образующая пену, выдается из находящегося под давлением контейнера и в котором композиция, образующая пену, содержит, по меньшей мере, один пропеллент или вытесняющий агент в общей концентрации пропеллента, по меньшей мере, 5 весовых процентов.

Настоящим изобретением также предлагается способ крепления стеклянного блока в оконной раме, чтобы создать оконный узел, который содержит этап заполнения зазора между оконной рамой и внешним периметром стеклянного блока окна композицией, образующей полиуретановую пену, при котором композиция, образующая пену, выдается из находящегося под давлением контейнера и в котором композиция, образующая пену, содержит, по меньшей мере, один пропеллент или вытесняющий агент в общей концентрации пропеллента, по меньшей мере, 5 весовых процентов.

Настоящим изобретением дополнительно предлагается оконный узел, в котором зазор между оконной рамой и внешним периметром стеклянного блока окна заполнен композицией, образующей полиуретановую пену, как определено в части раздела "использование" согласно настоящему изобретению.

Заявители обнаружили, что заполнение зазора пеной согласно настоящему изобретению обеспечивает гораздо более лучшую тепловую изоляцию по сравнению с тем же зазором, заполненным воздухом, или по сравнению с большинством обычных материалов, предлагаемых в данной области техники для заполнения зазора. Заявители считают, что это связано с более лучшим заполнением зазора из-за расширения пены, а также с небольшими пузырьками газа в пене, которые являются гораздо более лучшими теплоизоляторами по сравнению с любым твердым материалом или по сравнению с зазором, заполненным воздухом. Полиуретановая пена, как правило, имеет удельную теплопроводность (λ) приблизительно 0,035 Вт м-1 К-1, в то время как удельная теплопроводность силикона находится в диапазоне 0,15-0,35 Вт м-1 К-1, удельная теплопроводность силиконовых пен находится в диапазоне 0,12-0,17 Вт м-1 К-1 и удельная теплопроводность полиизобутилена составляет приблизительно 0,20 Вт м-1 К-1, т.е. значения, которые всегда значительно выше.

В дополнение к этому, обычный зазор, заполненный воздухом, также подвержен теплопереносу за счет конвекции и излучения, недостаток в тепловой характеристике, который отсутствует в случае заполнения пеной.

Пена дает дополнительное преимущество, заключающееся в том, что она обеспечивает воздухонепроницаемое уплотнение, в результате чего значительно уменьшается риск утечек воздуха через зазор между стеклянным блоком и оконной рамой.

Таким образом, окна, имеющие зазор, заполненный пеной, согласно настоящему изобретению, способны обеспечить низкое значение Uw для общей тепловой характеристики окна, и способны соответствовать строительным стандартам, которым неспособно соответствовать большинство окон, соответствующих известному уровню техники, либо трудно им соответствовать.

Пена, согласно настоящему изобретению, дает дополнительное преимущество, заключающееся в том, что она также очень хороший акустический изолятор. Таким образом, заполнение зазора пеной также вносит вклад в улучшенную акустическую изоляцию оконной системы.

Заполнение зазора вокруг стеклянного блока композицией, образующей PU пену, согласно настоящему изобретению, дает дополнительное преимущество по сравнению с зазором, заполненным воздухом, и многими заполняющими материалами, известными в данной области техники, заключающееся в том, что пена имеет сильную адгезионную способность и, таким образом, обеспечивает дополнительную конструктивную прочность и жесткость между стеклянным блоком и оконной рамой. Заполнение пеной, таким образом, вносит вклад в механическую прочность оконного узла, в частности, если также принимать во внимание лучшее заполнение зазора по сравнению с нерасширяющимися заполняющими материалами, известными в данной области техники.

Другим преимуществом композиции, образующей пену, согласно настоящему изобретению, является то, что отвержденная пена также обеспечивает небольшую упругость, достаточную, чтобы избежать образования трещин, когда стекло или рама немного перемещаются друг относительно друга, например, во время попытки взлома, но достаточно низкую, чтобы не повредить улучшению механической прочности, которое заполнение пеной дает оконному узлу.

Эта увеличенная механическая прочность улучшает стойкость к взлому, либо сопротивление напряжениям из-за ветровой нагрузки и/или перепадам давления для оконного узла согласно настоящему изобретению, по сравнению с большинством тех узлов, которые известны в данной области техники, особенно по сравнению с окнами, в которых зазор заполнен воздухом.

Увеличенная механическая прочность дает увеличенную жесткость оконного узла. Это позволяет уменьшить размер оконной рамы при том же весе окна, следовательно, для того же размера окна. Так как теплопередача стекла (Ug), как правило, значительно ниже теплопередачи рамы (Uf), уменьшение ширины рамы для того же общего размера окна позволяет уменьшить общий размер окна при том же улавливании света и/или дополнительно улучшить тепловые характеристики и улавливание света для того же общего размера окна. Меньший размер рамы для того же размера окна также ценится потребителем из-за уменьшения веса, в частности, ценится в случае раздвижных окон и с точки зрения последних эстетических тенденций, как рассмотрено выше.

Заполнение зазора композицией, образующей пену, согласно настоящему изобретению, также является более дружественным для рабочих на месте строительства по сравнению с другими полимерными заполнителями, известными в данной области техники. Композицию, образующую пену, можно сделать доступной в контейнерах под давлением, которое создано, например, с использованием газов-пропеллентов, и таким образом, можно легко выдавливать из контейнера и наносить в зазор, используя ручной аппликатор на контейнере, либо используя выдающий пистолет, к которому прикреплен контейнер. Нанесение композиции, образующей пену, не требует от пользователя приложения какого-либо давления. Типичная композиция, образующая пену, также затвердевает относительно быстро, без выделения каких-либо неприятных запахов, и любую лишнюю пену можно легко срезать, когда она затвердела. Силиконовые герметики и большинство других полимерных альтернатив, наоборот, являются материалами с относительно высокой вязкостью в момент их нанесения. На месте строительства оператору необходимо выдавливать эти вязкие материалы через, как правило, коническую насадку, навинченную на контейнер, что требует большой и тщательно контролируемой силы для управления скоростью, с которой материал вытекает из мундштука. Должное заполнение зазора требует мастерства. Удаление лишнего материала также затруднено из-за того, что материал остается липким в течение относительно долгого периода, а когда он отвердел, его трудно отрезать и, следовательно, отрезать точно. Некоторые силиконовые герметики в дополнение к этому могут давать сильный запах во время их затвердевания, например, уксусной кислоты, который может восприниматься как неприятный и даже отвратительный.

Заявители дополнительно обнаружили, что использование композиции, образующей пену, согласно настоящему изобретению, также дает несколько преимуществ по сравнению с использованием предварительно изготовленных и отвержденных профилей из PU пены, предназначенных для заполнения того же зазора.

Во-первых, композиция, образующая пену, согласно настоящему изобретению, способна заполнять имеющийся зазор гораздо лучше, в то время как предварительно изготовленный профиль из пены менее адаптируем к каким-либо несовершенствам в зазоре и обычно менее хорошо примыкает к оконной раме и/или к стеклянному блоку. Таким образом, остается риск оставления каналов, через которые может протекать воздух и может проходить звук, снижая тепловую и акустическую изоляцию окна.

Во-вторых, композиция, образующая пену, согласно настоящему изобретению, может быть просто выдавлена из контейнера под давлением, что является гораздо более эргономичным и легко выполнимым по сравнению с нарезанием и заполнением того же зазора предварительно изготовленным отвержденным профилем из PU пены.

В-третьих, композиция, образующая пену, согласно настоящему изобретению, обеспечивает дополнительную адгезию между стеклянным блоком и оконной рамой и, следовательно, дополнительную механическую прочность, что не обеспечивается предварительно изготовленным и отвержденным профилем из PU пены в том же зазоре, если только этот профиль не приклеен как к стеклянному блоку, так и к оконной раме.

В настоящем изобретении композиция, образующая пену, предлагается в виде аэрозоли под давлением в банке, канистре или контейнере, что делает возможным выдавливание композиции, образующей пену, содержащейся в банке, в результате чего композицию, образующую пену, можно дозированно выдавать из находящегося под давлением контейнера. Это дает то преимущество, что композицию легко использовать, для чего нужно очень мало или не нужно вообще никаких дополнительных инструментов или оборудования. Давление в банке обеспечивается пропеллентами как частью содержимого банки.

В использовании, соответствующем настоящему изобретению, композиция, образующая PU пену, выдается из находящегося под давлением контейнера. Композиция, по сути, выдается из находящегося под давлением контейнера, что отличается от нанесения 2К PU пены, которое описано где-либо в этом документе. Композиция, образующая PU пену, в использовании, соответствующем настоящему изобретению, таким образом, выдается из одного единственного находящегося под давлением контейнера, что означает, что композиция, образующая PU пену, может представлять собой 1К композицию или 1,5К композицию, как рассмотрено где-либо в этом документе. Выдача из одного находящегося под давлением контейнера дает то преимущество, что нанесение является очень дружественным для пользователя, достаточно интуитивным и может выполняться менее подготовленными и/или менее опытными операторами.

PU композиции, выбранные из 1К и 1,5К композиций, дают менее плотную PU пену по сравнению с 2К композициями. Кроме того, минимальное наличие пропеллента или вытесняющего агента, как указано в соответствии с настоящим изобретением, способствует менее плотной PU пене по сравнению с 2К композициями. 2К композиции отверждаются главным образом под действием химического эффекта компонента-отвердителя, обычно объединенного с, по меньшей мере, небольшим количеством воды, чтобы способствовать образованию пены, в то время как 1К композиция почти исключительно, а 1,5К композиции, главным образом, рассчитаны на затвердевание под действием влаги из окружающего воздуха и/или субстратов. Отверждение под действием влаги создает СО2, который дополнительно способствует расширению пены и, таким образом, также более низкой плотности получаемой в конце PU пены. Это дает то преимущество, что для заполнения объема конкретного зазора используется меньше исходного материала по сравнению с 2К PU композицией. Еще заявители обнаружили, что эти композиции из PU пены из одного контейнера способны значительно повысить механические свойства всего оконного узла. Однако заявители предпочитают продолжать использовать опорные блоки или задающие блоки, чтобы должным образом расположить стеклянный блок в оконной раме, перед нанесением композиции, образующей PU пену, согласно настоящему изобретению. Заявители обнаружили, что эти эффекты дружественности пользователю и более низкого использования материала, в комбинации с вкладом в механические свойства, должны быть предпочтительными по сравнению с альтернативным использованием композиции из 2К PU пены и оставили опорные блоки, потому что эффекты перевешивают преимущества, которые могут быть обеспечены 2К альтернативой.

Дополнительным элементом дружественности пользователю, даваемой заполнением пеной, согласно настоящему изобретению, является тот факт, что полностью затвердевшую пену можно легко резать с использованием ножа. Это дает другое преимущество по сравнению с заполнением силиконовым или другим полимерным герметиком. Когда окно необходимо заменить, например, при разбивании, заполнение из пены можно легко резать, чтобы разрушить адгезию стекла по его периметру с рамой, в результате чего стекло, стеклянный блок или куски стекла можно легко удалить из оконной рамы. Большую часть остающегося пенного материала можно легко отрезать, последние следы даже нет необходимости удалять, в результате чего оконную раму можно быстро подготовить снова для приема новых стеклянной панели или стеклянного блока. Силиконовые герметики и другие полимерные герметики гораздо труднее резать, если вообще не невозможно. Таким образом замена разбитого стекла в окне, зазор в котором заполнен полимерным герметиком, таким как силикон, является значительно более трудным и обременительным.

Краткое описание чертежей

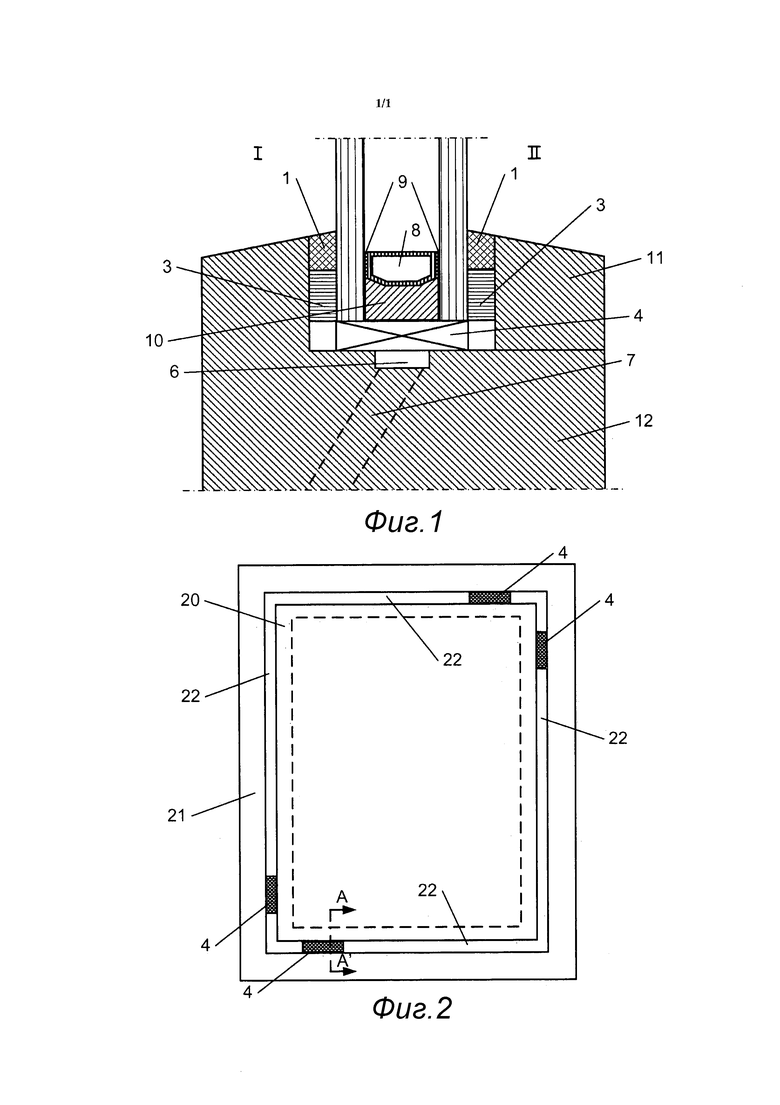

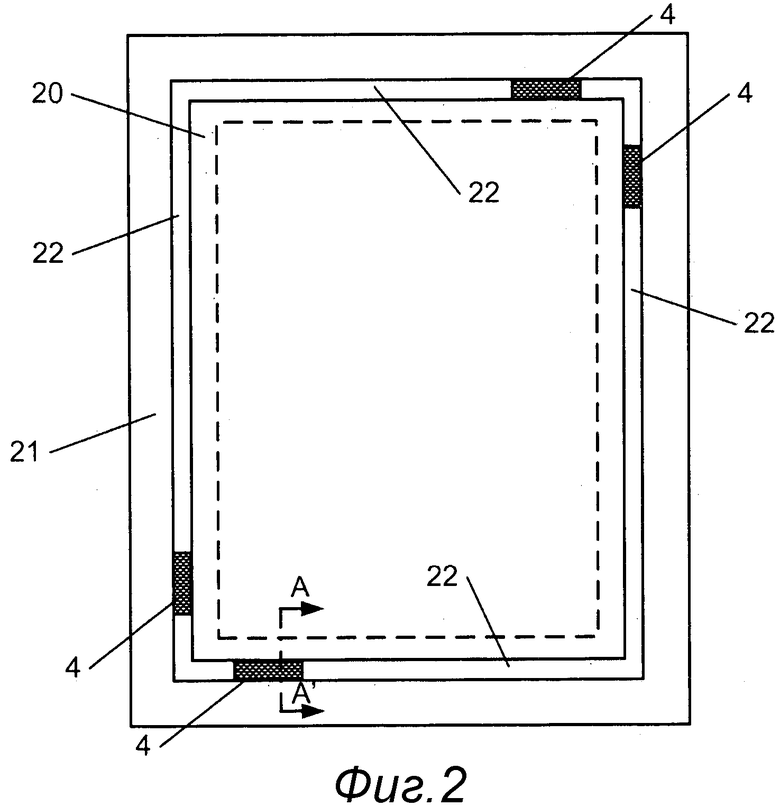

На Фиг. 1 показано сечение плоскостью АА', указанной на Фиг. 2, соединения между блоком двойного остекления и деревянной оконной рамой.

На Фиг. 2 приведен вид спереди оконной рамы, в которой уже установлен блок двойного остекления и перед установкой раскладки остекления.

Подробное описание

Настоящее изобретение будет описано далее со ссылкой на конкретные варианты его реализации и определенные чертежи, но изобретение ими не ограничивается и ограничивается только пунктами Формулы изобретения. Описанные чертежи приведены только как схематичные и не накладывающие ограничений. На чертежах размер некоторых элементов может быть увеличенным и не выполнен в масштабе в иллюстративных целях. Размеры и относительные размеры не обязательно соответствуют реальным для реализации изобретения.

Кроме того, термины "первый", "второй", "третий" и т.п. в описании и пунктах Формулы изобретения используются для различения между аналогичными элементами и не обязательно для описания последовательного или хронологического порядка. Термины являются взаимозаменяемыми в подходящих обстоятельствах, и варианты реализации настоящего изобретения могут работать в других последовательностях, чем здесь описаны и изображены.

Помимо этого, термины "верх", "низ", "над", "под" и т.п. в описании и пунктах Формулы изобретения используются для описательных целей и не обязательно для описания относительных положений. Используемые таким образом термины являются взаимозаменяемыми в подходящих обстоятельствах, и варианты реализации настоящего изобретения могут работать в других ориентациях, чем здесь описаны и изображены.

Термин "содержащий", используемый в пунктах Формулы изобретения не должен восприниматься как ограничивающий перечисленные после средства, он не исключает других элементов или этапов. Он должен восприниматься как указывающий наличие указанных признаков, целых чисел, этапов или компонентов, на которые ссылается, но не исключает наличия или добавления одного или более других признаков, целых чисел, этапов или компонентов, либо их групп. Таким образом, объем выражения "устройство, содержащее средства А и В" не должен ограничиваться устройствами, состоящими только из компонентов А и В. По отношению к настоящему изобретению это означает, что единственными релевантными компонентами устройства являются А и В.

В контексте настоящего изобретения термины "стеклянный блок" и "блок остекления" имеют одинаковое значение и используются взаимозаменяемо.

В контексте настоящего изобретения зазор между оконной рамой и внешним периметром стеклянного блока или блока остекления представляет собой зазор, который обычно остается между внешним периметром стеклянного блока или блока остекления, за пределами стеклянного блока и между плоскостями, определенными прямым фактическим продолжением обращенных вовне и внутрь поверхностей, по меньшей мере, одной, обычно плоской, стеклянной пластины, которая образует само окно. Это пространство может быть также известно как "головное пространство" или "зазор головного пространства" стеклянного блока в оконной раме. Обычно этот зазор остается, по существу, открытым, не считая нескольких опорных блоков, означая, что этот зазор заполнен воздухом, в частности с намерением оставить канал для перемещения текучей среды, для слива воды и промежутка для любых разниц в тепловом расширении между стеклом и материалом окна и/или для перемещения стекла относительно оконной рамы под влиянием волн давления, ударяющих в окно, или разниц давления между внутренним и внешним давлением конструкции, содержащей окно.

В контексте настоящего изобретения приставка "поли" используется для обозначения "более чем одного", что при ограничении до целых чисел является тем же самым что "2 или более" или "по меньшей мере 2". Таким образом, термин "полиол" обозначает соединение, имеющее, по меньшей мере, 2 спиртовые или гидроксильные (-ОН) функциональные группы. Термин "полиизоцианат" таким образом обозначает соединение, имеющее, по меньшей мере, 2 изоцианатные (NCO или более корректно -N=C=O) функциональные группы.

В контексте этого изобретения приставка "три- и выше" означает "3 или более" или "по меньшей мере 3".

В контексте настоящего изобретения композиция, образующая пену, может содержать оканчивающиеся на NCO молекулярные цепочки, а также любые из производные, например, оканчивающиеся силаном молекулярные цепочки, на которые есть ссылка ниже.

В настоящем изобретении композиция, образующая пену, предлагается в виде аэрозоли под давлением в банке, канистре или контейнере, которые выполнены с возможностью выдавливания композиции, образующей пену, содержащейся в банке, в результате чего композиция, образующая пену, может выдаваться из находящегося под давлением контейнера (пункт 2 Формулы изобретения). Это дает то преимущество, что композицию легко использовать, при этом нужно очень мало или не нужно дополнительных инструментов или оборудования. Давление в банке предпочтительно обеспечивается пропеллентами как частью содержимого банки.

В одном из вариантов композиция, образующая PU пену, согласно настоящему изобретению, предлагается в контейнере с максимальным объемом 20 литров. Это дает то преимущество, что смесь внутри контейнера более легко смешать путем встряхивания контейнера, что может быть более удобно сделано вручную, когда контейнер имеет меньший объем. Эта особенность еще более важна в случае 1,5К композиций по сравнению с 1К композициями, так как 1,5К композиции требуют этапа смешивания конечным потребителем, незадолго перед нанесением композиции. Потребитель обычно не имеет доступа к встряхивающим машинам и, следовательно, ограничивается ручным этапом. Таким образом, меньшие объемы имеют для этого потребителя конкретное преимущество. С этой целью заявители предпочли, чтобы композиция в разделе "использование" согласно настоящему изобретению содержалась в находящемся под давлением контейнере, имеющем объем максимум 5 литров, предпочтительно максимум 4 литра, более предпочтительно максимум 3 литра, еще более предпочтительно максимум 2,5 литра, предпочтительно максимум 2,0 литра, более предпочтительно максимум 1,5 литра, еще более предпочтительно максимум 1,0 литр, даже еще более предпочтительно максимум 0,75 литра, предпочтительно максимум 0,60 литра по объему.

Заявители предпочли, в частности, для промышленных целей, предложить композицию в находящемся под давлением контейнере или емкости с содержанием, по меньшей мере, 10 литров, предпочтительно, по меньшей мере, 15 литров, более предпочтительно даже, по меньшей мере, 20 литров, и обеспеченную подающим шлангом для композиции, изготовленным из материала, который химически совместим с композицией, образующей PU пену, в частности, материала, который не подвержен охрупчиванию со временем и/или в контакте с композицией и/или который не подвержен засорению композицией из PU пены. Заявители предпочли обеспечить выдающий пистолет, снабженный насадкой, который особенно подходит для заполнения относительно узкого зазора между оконной рамой и внешним периметром стеклянного блока. Заявители дополнительно предпочли использовать пропелленты, которые являются негорючими, что позволяет избежать рисков взрыва или воспламенения при нанесении композиции в цеху, в которой могут работать электрические моторы, не относящиеся к взрывозащищенному типу. Этот вариант согласно заявителям больше подходит для промышленного использования. Заявители дополнительно предпочли использовать композицию, имеющую особенно низкое расширение, более предпочтительно расширяющуюся не более чем на 100% в объеме при сравнении объема конечной PU пены с объемом введенной композиции, образующей пену, еще более предпочтительно максимум 80% в объеме, предпочтительно максимум 70%, более предпочтительно максимум 60%, еще более предпочтительно максимум 50%, даже еще более предпочтительно максимум 40%, предпочтительно максимум 30%, более предпочтительно максимум 20% в объеме, при сравнении объема конечной PU пены с объемом введенной композиции, образующей пену.

Композиция, образующая пену, согласно настоящему изобретению, предпочтительно наносится с использованием пистолета, также известного как выдающий пистолет. Такой пистолет характеризуется наличием своего собственного клапана для управления потоком композиции. Это дает то преимущество, что дозирование композиции может выполняться с гораздо более высокой точностью по сравнению с нанесением с использованием ручного аппликатора. Это преимущество особенно уместно, так как зазор, который заполняется, является относительно узким. Точность, возможная с пистолетом, дает то преимущество, что меньше лишней композиции нужно наносить, чтобы получить хорошее заполнение зазора. Другим преимуществом является то, что композиция, образующая пену, подготовленная для нанесения с использованием пистолета, как правило, составлена для низкого расширения и, таким образом, образует более плотную пену, что дает лучшую тепловую и акустическую изоляцию, но также и механические свойства, все из которых являются искомыми в контексте настоящего изобретения.

Настоящее изобретение относится к композиции, образующей пену, в частности, композиции, образующей однокомпонентную пену (OCF). Заявители, таким образом, предпочли использовать определение OCF, которое согласовано с Ассоциацией европейской промышленности адгезивов и герметиков, более известной как Fédération Européen des Industries de Colles et Adhésifs (FEICA), и которое определяет OCF как стандартный термин, используемый для отверждаемых влагой Однокомпонентных пен, выдаваемых из находящихся под давлением контейнеров (также известных как аэрозольные банки), а также самоотверждаемых двухкомпонентных пен, выдаваемых из находящихся под давлением контейнеров (также известных как 1,5 компонентные пены). Такие композиции, образующие пену, предпочтительно используются в так называемых аэрозольных применениях, т.е. с использованием "аэрозольной банки", которая приспособлена для содержания и выдачи вязкого и реакционно-способного содержимого.

Композиция, образующая пену, согласно настоящему изобретению, предпочтительно отверждается под действием влаги. Это означает, что композиция, образующая пену, при выдавливании способна затвердевать при контакте с влагой, предпочтительно под действием контакта с влажностью воздуха и/или влагой, получаемой из субстрата, на который композиция наносится. Композиция, как правило, расширяется при выдавливании и образует пену. Предпочтительно отверждение происходит после образования, по меньшей мере, некоторого количества пены, и более предпочтительно отверждение также является достаточно быстрым, чтобы ограничить какое-либо последующее сжатие пены.

Предпочтительно композиция, образующая пену, согласно настоящему изобретению содержит форполимерную композицию. Форполимерная композиция может быть введена в банку или контейнер, причем контейнер затем герметизируется и в нем создается давление при вводе, по меньшей мере, части находящегося под давлением пропеллента в закрытый контейнер, после чего содержимое контейнера, как правило, подвергается перемещению, чтобы вызвать смешивание содержимого контейнера. Пропеллент может быть добавлен за один раз, либо двумя или более частями. Может быть использована смесь пропеллентов. К содержимому контейнера также могут быть добавлены различные добавки и/или наполнители, предпочтительно вместе с форполимером.

Предпочтительно композиция, образующая пену, согласно настоящему изобретению демонстрирует хорошие свойства огнеупорности и огнестойкости.

Огнестойкие свойства могут быть обеспечены наличием различных ингредиентов, таких как галогены, в частности, бром- и хлорсодержащие полиолы и пластификаторы, ингредиенты, содержащие жидкий фосфор, например, фосфаты, фосфонаты, полиолы, включая галогенированные типы; ароматические изоцианаты, такие как MDI и TDI и сложные полиэфирполиолы, которые демонстрируют лучшие свойства сопротивления огню, чем простые полиэфирполиолы. В этой последней группе ароматические сложные полиэфирполиолы имеют лучшие характеристики, чем алифатические типы. Вдобавок в пенах с более высоким количеством закрытых пор использование фторированных углеводородов как пропеллента дает лучшую огнестойкость по сравнению с составами, содержащими пропан/бутан/DME. Заявители предпочли использовать фторированные углеводороды, которые демонстрируют хороший потенциал глобального потепления (GWP), такие как изделия, известные как HFO 1234ze или FEA 1100.

Эти свойства огнеупорности или огнестойкости могут быть получены путем добавления расширяемого графита в композицию, образующую пену, предпочтительно с использованием составов, описанных в документе ЕР 2350178. Огнеупорные свойства особенно важны в случае органических форполимеров, оканчивающихся NCO или силаном, которые могут быть подготовлены таким образом, что огнестойкие свойства пены соответствуют критериям норм класса В2 и В1 согласно DIN4102 или класса D и Е, а также класса В и С согласно EN 13501-1. Обычные форполимеры могут содержать до 10 или даже 20 весовых процентов непрореагировавшего мономерного изоцианата, что улучшает огнеупорные свойства из-за более высокого ароматического содержимого.

Форполимер в контексте настоящего изобретения представляет собой предпочтительно оканчивающийся NCO или оканчивающийся силаном органический форполимер. Композиция, образующая пену, по этому изобретению может содержать смесь из нескольких форполимеров, но обычно будет содержать один единственный тип форполимера.

В одном варианте композиция, образующая пену, согласно настоящему изобретению содержит оканчивающийся NCO форполимер.

Оканчивающийся NCO форполимер может быть образован через химическую реакцию поли- или моно- (Прим.перев.1) NCO реакционно-способного соединения любого типа, предпочтительно поли- или моногидроксильных соединений, либо смеси двух или более из них с любым типом изоцианатного соединения в подходящем соотношении смешивания. В целях производства однокомпонентных аэрозольных композиций, образующих пену, эти поли- и моногидроксильные соединения предпочтительно представляют собой сложные полиэфирные спирты или простые полиэфирные спирты, которые могут иметь молекулярный вес и функциональность, изменяющиеся в широком диапазоне. Изоцианаты могут быть алифатическими или ароматическими либо смесью двух или более различных изоцианатов.

Изоцианаты, подходящие для использования в настоящем изобретении, включают полиизоцианаты, в частности, алифатические, циклоалифатические, арилалифатические, ароматические полиизоцианаты. Особенно предпочтительными являются промышленно общедоступные ди- и/или полиизоцианаты, которые могут содержать уретановые группы. Примеры промышленно доступных изоцианатов это те, которые производятся, например, BAYER, BASF/ELASTOGRAN, HUNTSMAN, DOW, ONGRO, YANTAI WANHUA и т.д., предлагаемые под торговыми марками соответственно Desmodur, Lupranate, Suprasec, Voranate, Ongronate и Wannate. Химически наиболее подходящие изоцианатные соединения выбираются из группы, состоящей из изофорондиизоцианата (IPDI), толуолдиизоцианата (TDI), 1,5-диизоцинатонафталена (NDI), триизоцианатотриметилметана, 1,6-диизоцианатогексана (HDI) и 2,4- или 4,4'-диизоцианатодифенилметана (MDI) и их смесей. Изоцианаты, их изомеры или производные (например, аддукты бьюрета и аллофаната) могут быть использованы как таковые или как смесь из двух или более соединений. Особенно предпочтительными являются ароматические диизоцианаты 4,4', 2,4' и 2,2'-дифенилметандиизоцианаты, полиметиленполифенилизоцианаты, смеси 4,4', 2,4' и 2,2'-дифенилметандиизоцианатов и полиметиленполифенилизоцианатов и их смеси, в частности, смеси, которые обычно называются Crude MDI и которые, как правило, содержат количество полимерного MDI (pMDI). Изоцианаты могут модифицированы, как легко может быть понято специалистами в области химии полиуретановых пен, до тех пор, пока выбранные изоцианаты реагируют с гидроксильными соединениями с созданием окончательного пенного изделия, которое имеет желаемые свойства, достижимые с использованием настоящего изобретения.

Гидроксильные соединения, подходящие для использования в настоящем изобретении, представляют собой простые полиэфирные или сложные полиэфирные спирты, либо смесь из двух или более из тех, которые содержат функциональные гидроксильные группы, известные при производстве полиуретановых эластомерных адгезивов и герметиков, жестких, полужестких, гибких и пенистых пен. Сложные/простые полиэфирполиолы могут также содержать аминовые группы. Полиолы, подходящие для использования c настоящим изобретением, как правило, имеют средний молекулярный вес от 100 до 4500 и функциональность от 2 до 4, предпочтительно от 2 до 3. В объеме настоящего изобретения можно использовать один единственный тип гидроксильного соединения или смесь из двух или более различных гидроксильных соединений.

В другом варианте композиция, образующая пену, согласно настоящему изобретению содержит оканчивающийся силаном форполимер.

Оканчивающийся силаном полимер может быть образован при помощи двухступенчатого или одноступенчатого реакционного процесса. В двухступенчатом процессе сначала образуется оканчивающийся изоцианатом полимер в ходе реакции описанного выше поли- или моногидроксильного соединения с любым типом изоцианатного соединения в подходящем соотношении смешивания, после чего NCO-группы полученного таким образом полимера заставляют реагировать с аминосилановыми соединениями. Особенно подходящими для этой реакции являются так называемые альфа-алкоксиаминосиланы, где алкокси-группа находится в альфа положении относительно органо-функциональной группы, и они очень реакционноспособны по отношению к воде. В одноступенчатом процессе гидроксильное соединение или смесь из двух или более различных гидроксильных соединений заставляют реагировать с изоцианатоалкоксисиланом. Особенно подходящими для этой реакции являются так называемые альфа-изоцианатосиланы, как те, что описаны ниже.

ОН-реакционно-способная органофункциональная группа предпочтительно представляет собой -NCO группу.

NCO-реакционно-способные силановые компоненты обычно соответствуют общей формуле X-(CH2)n-Si-R3z(OR4)3-z, в которой R3 представляет собой группу алкила, циклоалкила, алкенила или арила, содержащую 1-10 атомов углерода, R4 представляет собой группу алкила, содержащую 1-2 атома углерода или группу ω-оксаалкила алкила, содержащую в общем 2-10 атомов углерода и z=0 или 1, n=1, 2 или 3 и Х представляет собой ОН- или NCO-реакционно-способную группу. Наиболее предпочтительны те соединения, в которых R4 - группа метила и z=0 или 1, таким образом силановые соединения, оканчивающиеся диметокси и триметокси. NCO-реакционно-способная группа Х содержит активный атом водорода, например, -NH2, -NH, SH, эпокси или -ОН группу. Наиболее предпочтителен алкокси в альфа положении относительно органо-функциональной группы, предполагая, что n=1. Особенно подходящим NCO-реакционно-способным альфа-силаном является (N-фениламинометил)диметоксисилан.

ОН-реакционно-способные силановые компоненты имеют общую формулу X-(CH2)n-Si-R3z(OR4)3-z, где силановое окончание такое как описано в предыдущем абзаце. ОН-реакционно-способная органо-функциональная группа может представлять собой -NCO группу. Наиболее предпочтительным является альфа расположение органо-функциональной группы относительно алкокси группы, предполагая, что n=1.

Предпочтительные однокомпонентные композиции, образующие пену, основаны на органических форполимерах, как правило, тех, которые образуются с использованием реакции полиола с полиизоцианатом. Продукты реакции полиолов и полиизоцианатов являются частью семейства полиуретанов.

Полиуретан (PUR или PU) представляет собой полимер, состоящий из цепочки органических блоков, соединенных карбаматовой или уретановой связью. PU полимеры образуются через полимеризацию ступенчатого роста, путем реакции одного или более мономеров, имеющих, по меньшей мере, две изоцианатные реакционно-способные группы, т.е. функциональные группы, которые реакционно-способны в направлении изоцианатной функции. Изоцианатная (-N=C=O или NCO) функциональная группа является в высшей степени реакционно-способной и способна реагировать с множеством других химических функциональных групп. Чтобы функциональная группа была реакционно-способна с изоцианатной функциональной группой, группа, как правило, имеет, по меньшей мере, один атом водорода, который реакционно-способен с изоцианатной функциональной группой. Наиболее часто используются соединения, которые имеют, по меньшей мере, две гидроксильные или спиртовые группы. Там, где молекулы диизоцианата реагируют с другими дифункциональными молекулами, образуются линейные полимеры. Там, где, по меньшей мере, один из изоцианатов или одна из других молекул имеет три или более функциональных группы, полимерная структура способна к сшиванию и образует трехмерные структуры. Структуры с низкой степенью сшивания приводят к более упругим продуктам. С другой стороны для адгезивов предпочтительными являются полимерные структуры с в конечном счете высокой степенью сшивания.

Реакции изоцианатного мономера со вторым реагентом может благоприятствовать наличие одного или более катализаторов. Подходящие катализаторы представляют собой аминовые соединения, как правило, третичные амины, и органо-металлические соединения.

Вода также является реакционно-способной в направлении изоцианатной функции и, как правило, играет роль в окончательном отверждении полимера в направлении образования в конечном счете жесткой структуры. Окончательное "отверждение" полиуретанового полимера, которое может включать дополнительное создание связей, а также сшивание, часто обеспечивается, по меньшей мере, частично путем реакции с водой, например, с атмосферной влагой или влагой, присутствующей в субстрате, на который наносится PU состав. Изоцианатная функциональная группа может реагировать с водой с последующим высвобождением газообразного CO2 с образованием первичного амина, функциональной группы, которая способна реагировать, по меньшей мере, однажды с еще изоцианатными функциональными группами. Таким образом, этот механизм может также привести к сшиванию в полимере. Благодаря этому механизму полиуретановая полимерная структура с остаточной изоцианатной функциональностью способна отверждаться или затвердевать под влиянием атмосферной влаги и в зависимости от вязкости смеси в то же время может даже в некоторой степени дополнительно вспениваться, хотя и в ограниченной степени.

В однокомпонентной системе контейнер под давлением с полиуретановой пеной может, например, быть подготовлен путем ввода смеси изоцианатных полифункциональных реакционно-способных соединений, как правило полиолов с более высоким молекулярным весом и более типично - сложных полиэфирполиолов, вместе со стехиометрическим избытком полифункциональных изоцианатов в банку, предоставления им достаточного времени и встряхивания для смешивания содержимого банки и его реагирования до тех пор, пока все изоцианатные реакционно-способные функции, по существу, не прореагируют и, по существу, останутся доступными только изоцианатные функции. Образованная таким образом вязкая жидкая смесь в банке обычно называется "форполимером". Могут быть добавлены газы-пропелленты, необязательно вместе с перечисленными выше реагентами, чтобы обеспечить давление в банке, если это требуется. При использовании в качестве пропеллентов сжиженных газов, таких как компоненты типа LPG или диметилового эфира (DME), эти газы могут также действовать как растворитель для других компонентов в смеси.

Нанесение полиуретана тогда, как правило, состоит в высвобождении вязкой форполимерной смеси из находящейся под давлением банки и ее отверждении, в составе из однокомпонентной пены (OCF) при реакции с атмосферной влагой и необязательно также с водой из мокрого или влажного субстрата. Газы-пропелленты вместе с высвобождением CO2 могут обеспечить эффект вспенивания при расширении форполимерной жидкости до атмосферного давления. Добавление в смесь стабилизатора может помочь, так как такой компонент может действовать как затравка для начала образования газовых пузырьков, в которые могут затем мигрировать пропелленты и CO2. При увеличении количества точек зарождения во время образования пены при добавлении затравки, дополнительным эффектом может быть то, что будет образовываться больше газовых пузырьков и меньшего размера, что может улучшить свойства пены. Реакции отверждения дополнительно увеличивают вязкость реагирующей смеси, которая в итоге затвердевает как твердый полиуретан. Скорость отверждения может быть гораздо быстрее скорости, с которой газы способны выходить из затвердевающей смеси, в результате чего получается твердая пенная структура. В качестве альтернативы состав можно заставить сжиматься быстрее, чем состав способен отверждаться, в этом случае может быть образована плотная пена или даже может вряд ли остаться какая-либо пенная структура. В контексте настоящего изобретения предпочтительно, чтобы композиция, образующая пену, при высвобождении до атмосферного давления образовывала расширяющуюся пену. Предпочтительно, чтобы расширение было не слишком быстрым и/или сильным и оставалось ограниченным. Также предпочтительно, чтобы пена не сжималась и, таким образом, хорошо заполняла полость, в которую она вводится.

В противоположность этому в двухкомпонентной системе форполимер с его остающейся изоцианатной функциональностью в момент нанесения смешивался со вторым компонентом, содержащим отвердитель, т.е. изоцианатное реакционно-способное полифункциональное соединение, как правило, полиол с низким молекулярным весом, предпочтительно имеющий первичные спиртовые функции, который вводится из второго и отдельного контейнера и подается под управлением потоком или соотношением в место, где этот второй компонент смешивается с форполимером на пути к месту нанесения. Результатом обычно является очень быстро отверждаемая смесь, образующая продукт высокой плотности с высокими механическими свойствами. В полиол необязательно может быть добавлено ограниченное количество воды, что вызывает образование СО2, в этом случае может понадобиться даже меньше пропеллентов, чтобы получить требуемую пенную структуру.

Сокращение MDI, в PU промышленности используемое для дифенилметандиизоцианата, также называемого метилдифенилдиизоцианатом или метилендифенилдиизоцианатом, может включать метил- или метилендифенил-4,4'-диизоцианат, также известный как метандифенил-4,4'-диизоцианат, 1-изоцианато-4[(4-изоцианатофенил)метил] бензол, 4,4'-дифенилметандиизоцианат и 4,4'-метилендифенилдиизоцианат, вместе с его изомерами 2,4' и 2,2', либо также может использоваться для 4,4'-MDI мономера как одного изомера, либо для смеси из двух или трех изомеров, такой как смесь изомеров 4,4' и 2,4'. В контексте настоящего изобретения термины "mMDI", "мономерный MDI" и "MDI мономер" используются в широком смысле, покрывающем все из этих возможных композиций мономеров метандифенилдиизоцианата.

В варианте реализации настоящего изобретения композиция, образующая полиуретановую пену, содержит менее 1 весового процента свободного мономера метилдифенилдиизоцианата (MDI), где концентрация выражена относительно общего веса композиции, образующей пену. Это дает то преимущество, что композиция, образующая PU пену, создает меньше проблем, относящихся к раздражающему, аллергическому и/или токсическому эффектам свободного мономера MDI. Это также дает то преимущество, что при конкретном законодательстве, например, при последнем законодательстве Европейского союза можно исключить использование фразы "риск R40" на упаковках, содержащих состав из PU пены. Это же преимущество обеспечивается, когда используются только форполимеры, которые полностью оканчиваются силаном, т.е. без каких-либо остающихся свободных NCO групп.

В варианте реализации настоящего изобретения низкое содержание свободного MDI мономера достигается путем применения композиции, образующей PU пену, по меньшей мере, частично на полиизоцианате или на форполимере, который имеет низкое содержание MDI мономера. Для получения низких остаточных уровней свободного MDI в составе специалисту известны различные способы, что позволяет уменьшить проблемы, связанные с использованием полиуретановых составов, и где это возможно, по меньшей мере, избежать фразы "риск R40". Подходящие описания могут быть, например, найдены в документе WO 03/006521, в котором описано использование асимметричных полиизоцианатов, документе WO 2007/115971, который описывает удаление большей части молекул диизоцианата из pMDI смеси перед образованием форполимера, либо в документах WO 00/04069, WO 2011/036018 и WO 01/014443, в которых описано удаление мономеров диизоцианата из форполимера путем дистилляции.

В варианте реализации настоящего изобретения низкое содержание свободного MDI мономера достигается путем ввода изоцианатного монофункционального реакционно-способного соединения при подготовке состава PU пены, в частности, при подготовке PU форполимерной композиции, содержащейся в композиции, образующей PU пену. Подходящее описание может быть найдено в документе WO 2013/072380 А2. Изоцианатное монофункциональное реакционно-способное соединение реагирует с MDI мономером и образует MDI мономеры, в которых, по меньшей мере, одна из двух изоцианатных функциональных групп прореагировала с изоцианатным монофункциональным реакционно-способным соединением. В одном варианте реализации настоящего изобретения композиция, образующая полиуретановую пену, содержит, по меньшей мере, 0,4 весовых процента в сумме мономеров метилдифенилдиизоцианата, у которых, по меньшей мере, одна из двух изоцианатных функциональных групп прореагировала с изоцианатным монофункциональным реакционно-способным соединением, при этом концентрация также выражается относительно общего веса композиции, образующей пену.

Предпочтительно состав содержит, по меньшей мере, 0,5 весового процента в сумме мономеров метилдифенилдиизоцианата, у которых, по меньшей мере, одна из двух изоцианатных функциональных групп прореагировала с изоцианатным монофункциональным реакционно-способным соединением, предпочтительно, по меньшей мере, 1,0 весовой процент, более предпочтительно, по меньшей мере, 2,0 весовых процента, еще более предпочтительно, по меньшей мере, 5,0 весовых процентов, даже еще более предпочтительно по меньшей мере, 7,0 весовых процентов, предпочтительно, по меньшей мере, 8,0 весовых процентов, более предпочтительно, по меньшей мере, 9,0 весовых процентов, еще более предпочтительно, по меньшей мере, 10,0 весовых процентов, даже еще более предпочтительно, по меньшей мере, 12,0 весовых процентов, предпочтительно, по меньшей мере, 15,0 весовых процентов, более предпочтительно, по меньшей мере, 20,0 весовых процентов, и необязательно максимум 62 весовых процента, предпочтительно максимум 60 весовых процентов, более предпочтительно максимум 55 весовых процентов, еще более предпочтительно максимум 50 весовых процентов, даже еще более предпочтительно максимум 45 весовых процентов, предпочтительно максимум 40 весовых процентов, более предпочтительно максимум 35 весовых процентов, еще более предпочтительно максимум 30 весовых процентов, даже еще более предпочтительно максимум 25 весовых процентов, и это на той же основе.

В другом варианте изоцианатное монофункциональное реакционно-способное соединение представляет собой галогенированное соединение, такое как галогенсодержащий монофункциональный спирт. Более предпочтительно галогенированное соединение представляет собой бромированное соединение.

В одном из вариантов изоцианатное монофункциональное реакционно-способное соединение, используемое при получении композиции представлено галогенированным соединением более чем на 0% весовых процентов, исходя из общего количества используемых изоцианатных монофункциональных реакционно-способных соединений, предпочтительно, по меньшей мере, 10 весовых процентов, более предпочтительно, по меньшей мере, 25 весовых процентов, еще более предпочтительно, по меньшей мере, 50 весовых процентов, даже еще более предпочтительно, по меньшей мере, 75 весовых процентов, и максимум 100 весовых процентов. Галогенированные соединения могут использоваться как один компонент или в смеси различных галогенированных соединений. Предпочтительно эти галогенированные изоцианатные монофункциональные реакционно-способные соединения используются в комбинации с другими огнестойкими материалами, такими как те, которые упомянуты где-либо в этом документе.

Заявители обнаружили, что использование галогенированного изоцианатного монофункционального реакционно-способного соединения дает то преимущество, что могут быть значительно дополнительно повышены и улучшены свойства огнестойкости композиции, образующей пену, согласно настоящему изобретению, а также свойства огнестойкости пены, получаемой из этой композиции, согласно настоящему изобретению. Заявители обнаружили, что этот эффект не ограничивается композицией согласно настоящему изобретению, но также применим к композициям, которые описаны в документе WO 2013/072380 А2.

Заявители предпочли использовать в качестве галогенированного изоцианатного монофункционального реакционно-способного соединения бромированное соединение. Заявители предпочли использовать бромированный монофункциональный спирт. Подходящими компонентами, например, являются 2,4 дибромфенол (CAS 615-58-7), пентабромфенол (CAS 608-71-9), 2,4,6-трибромфенол (CAS 118-79-6), последний также известен как 1,3,5-трибром-2-гидроксибензол и коммерчески предлагается под такими торговыми марками, как Bromkal Pur 3, Bromol, Flammex 3BP, NSC 2136, FR-613 (ICL) или Unibrom PH 73, последний можно получить от компании Great Lakes, и трибромнеопентилалкоголь (TBNPA, CAS №№ 36483-57-5 или 1522-92-5), последний также известен как 2,2,2-трис(бромметил)этанол или 3-бром-2,2-бис(бромметил)пропанол, например, доступный как Ecoflame В-513 от компании Unibrom или FR-513 от компании ICL.

Составы, которые предпочитают заявители, перечислены ниже в Таблице 1, выражены в весовых процентах, вместе с их результатами в тесте В3/2 на огнестойкость в соответствии со стандартом испытаний DIN 4102-1 и тестом EN 13501-1.

Результаты тестов на огнестойкость: т.е. тест В2 согласно DIN 4102-1 и тест согласно EN-13501-1

Согласно DIN-4102-1 пена представляет собой пену В2, когда высота пламени не превосходит 15 см метку в пределах 15 секунд. Для EN-13501-1 высота пламени не должна превосходить эту же 15 см метку в пределах 20 секунд, чтобы достичь Е класса. Когда 15 см метка превосходится, пена по умолчанию - пена В3 или F соответственно, при этом не играет роли какой была наивысшая измеренная высота пламени.

Чтобы усилить адгезионные силы окончательной PU композиции с окружающими материалами, т.е. поверхностями вдоль периметра стеклянного блока и внутренними поверхностями оконной рамы заявители предпочли использовать три- и более функциональные соединения в форполимере композиции, образующей PU пену, по настоящему изобретению. Это увеличивает сшивание в окончательном полиуретановом слое и увеличивает адгезионную связь с различными окружающими субстратами. В варианте реализации настоящего изобретения заявители предпочли, чтобы полиуретановая форполимерная композиция согласно настоящему изобретению была, по меньшей мере, отчасти на основе изоцианатного функционального реакционно-способного соединения.

Контейнер согласно настоящему изобретению может содержать либо однокомпонентную (1К), либо также так называемую 1,5 компонентную (1,5К) систему.

В случае составов 1К реакционно-способные к воде группы выдаваемого форполимера отверждаются почти исключительно при реакции с атмосферной влагой и/или водой, приходящей от субстрата. Эта реакция обычно сопровождается сшиванием и возможно дополнительным увеличением в объеме.

В случае так называемых 1,5-компонентных (1,5К) систем химическое отверждение, по меньшей мере, частично обеспечивается путем реакции реакционно-способных групп реакционно-способного соединения, имеющего свободную NCO функциональность, обычно но не обязательно форполимера, со вторым реакционно-способным компонентом, обычно одним или более аминов, добавленной водой, гидроксифункциональными молекулами, главным образом, полиолами или их смесями. Эта реакция отверждения обычно быстрее, в результате чего эти системы больше подходят для получения пены с несколько более высокой плотностью.

В случае так называемых 1,5 компонентных (1,5К) пенных систем второй реакционный компонент, предпочтительно гидрокси или аминовый компонент или их смесь, добавляется в композицию, образующую пену, незадолго до или непосредственно перед выдачей композиции из контейнера и предпочтительно в таком количестве, чтобы обеспечивалось, по меньшей мере, частичное превращение всех NCO групп. Предпочтительно заявители обеспечивают контейнер под давлением, содержащий второй реакционно-способный компонент, внутри большего контейнера под давлением, содержащего оканчивающееся NCO или силаном реакционно-способное соединение или композицию, образующую пену, и добавляют второй реакционно-способный компонент при открывании внутреннего контейнера под давлением и высвобождении второго реакционно-способного компонента в больший контейнер под давлением, предпочтительно незадолго перед тем как композиция, образующая пену, должна быть выдана и нанесена. После выдачи затем может быть обеспечено дополнительное отверждение за счет влаги. Эта 1,5 компонентная система дает то преимущество, что отверждение нанесенной пены происходит значительно быстрее, в результате чего пену можно резать или подравнивать быстрее после ее нанесения, что удобно для пользователя, особенно для профессионального пользователя. Дополнительным преимуществом 1,5 компонентной пенной системы является то, что пена достигает более высокой конечной плотности, что обеспечивает лучшие механические свойства, что вносит вклад в достижение требуемой увеличенной стойкости к взлому, в результате чего эта пена особенно подходит для целей строительства и, например, может быть использована для установки оконных рам и дверей даже без гвоздей, винтов или болтов. Еще одним преимуществом является то, что 1,5К пена демонстрирует гораздо меньшее расширение при нанесении. Поэтому ее легче дозировать более точно, чем 1К системы, что приводит к меньшим отходам и меньшему последующему уходу.

В одном из вариантов композиция, образующая пену, согласно настоящему изобретению при тестировании согласно способу тестирования FEICA TM 1010:2011, который в настоящее время все еще в черновом варианте, дает пену с последующим расширением максимум 50%, предпочтительно максимум 40%, более предпочтительно максимум 30%, еще более предпочтительно максимум 20%, даже еще более предпочтительно максимум 10% и наиболее предпочтительно максимум 5%. Заявители предпочли сохранить это последующее расширение ограниченным, чтобы получить более плотную пену с лучшими тепловыми и изоляционными свойствами и более высокой механической прочностью. Заявители однако также предпочли минимальное последующее расширение, например, по меньшей мере, 1%, предпочтительно, по меньшей мере, 2% и более предпочтительно, по меньшей мере, 3%, так как это улучшает проникновение композиции, образующей пену, в щели, трещины и микропоры оконной рамы и блока остекления, в результате чего заполнение зазора является более полным и адгезия пены с окружением является выше.

В еще одном варианте композиция, образующая пену, согласно настоящему изобретению дополнительно содержит, выраженные на той же основе общего состава, по меньшей мере, одно и возможно все из следующего:

- пропеллент или вытесняющий агент в общей концентрации пропеллента, по меньшей мере, 10 весовых процентов, более предпочтительно, по меньшей мере 15 весовых процентов, еще более предпочтительно, по меньшей мере, 20 весовых процентов, даже еще более предпочтительно 23 весовых процента и необязательно и возможно в качестве альтернативы максимум 40 весовых процентов, предпочтительно максимум 35 весовых процентов, более предпочтительно максимум 30 весовых процентов, даже еще более предпочтительно максимум 28 весовых процентов,

- по меньшей мере, один пластификатор и/или огнестойкий материал, предпочтительно в общей концентрации пластификатора и огнестойкого материала, по меньшей мере, 0,5 весового процента, предпочтительно, по меньшей мере, 2,0 весовых процента, более предпочтительно, по меньшей мере 5,0 весовых процентов, предпочтительно, по меньшей мере, 10,0 весовых процентов, более предпочтительно, по меньшей мере, 12,0 весовых процентов, еще более предпочтительно, по меньшей мере, 14,0 весовых процентов, даже еще более предпочтительно, по меньшей мере 15,0 весовых процентов и необязательно и возможно в качестве альтернативы максимум 30,0 весовых процентов, предпочтительно максимум 25,0 весовых процентов, более предпочтительно максимум 22,0 весовых процента, даже еще более предпочтительно максимум 20,0 весовых процентов,

- по меньшей мере, один стабилизатор пены и/или поверхностно-активное вещество, предпочтительно в общей концентрации стабилизатора пены и поверхностно-активного вещества, по меньшей мере, 0,2 весового процента, предпочтительно, по меньшей мере, 0,5 весового процента, более предпочтительно, по меньшей мере, 0,7 весового процента, еще более предпочтительно, по меньшей мере, 0,9 весового процента, даже еще более предпочтительно, по меньшей мере, 1,0 весовой процент, и необязательно и возможно в качестве альтернативы максимум 5,0 весовых процентов, предпочтительно максимум 3,0 весовых процента, более предпочтительно максимум 2,0 весовых процента, еще более предпочтительно максимум 1,5 весовых процента.

Пропеллент дает преимущество быстрого создания пены при нанесении, что помещает композицию во все трещины, щели и отверстия окружающих субстратов и, следовательно, улучшает проникновение композиции в эти субстраты, что позволяет увеличить адгезионную связь между всеми элементами.

Пропелленты или вытесняющие агенты согласно настоящему изобретению предпочтительно выбирают из группы, состоящей из С1-С4 насыщенных углеводородов, предпочтительно пропана и/или n-бутана и/или изобутана, диметилэфира (DME), фторуглерода или гидрофторуглерода, предпочтительно R152a или R134a или транс-1,3,3,3-тетрафторпропена (также известного как HFO-1234ze) или z-1,1,1,4,4,4-гексафтор-2бутена (также известного как FEA 1100) и их смесей. Предпочтительно пропелленты или вытесняющие агенты являются негорючими в любой концентрации в смеси с воздухом. Более предпочтительно пропелленты выбирают из фторуглерода, гидрофторуглерода и их смесей. Негорючие пропелленты дают то преимущество, что уменьшается риск воспламенения во время использования согласно настоящему изобретению, а также позднее во время срока службы продукта, который был получен в результате использования.

Пропелленты подходящим образом доступны от большого количества поставщиков. HFO-1234ze является вытесняющим агентов, который можно получить от компании Honeywell, FEA 1100 можно получить от Dupont.

Композиция, образующая пену, может также содержать, по меньшей мере, одно поверхностно-активное вещество. Поверхностно-активные вещества могут обеспечить устойчивость пористой структуры пены во время процессов выдачи, отверждения и последующего расширения, что происходит в результате образования CO2 при реакции свободного изоцианата с водой. Таким образом, поверхностно-активное вещество также можно назвать и рассматривать как стабилизатор пены. Поверхностно-активные вещества могут дополнительно способствовать управлению соотношением перехода открытых пор в закрытые поры, что, в свою очередь, может обеспечить размерную устойчивость и может повлиять на давление вспенивания окончательной отвержденной пены. Примеры коммерчески доступных полисилоксановых полиоксиалкиленовых поверхностно-активных веществ, которые особенно подходят для использования в настоящем изобретении включают без ограничения те, которые, как правило, используются при нанесении (жесткой, гибкой, полужесткой) полиуретановой пены, например, те, которые поставляются AIR PRODUCTS, EVONIK, SCHILL & SELACHER, BYK CHEMIE, MOMENTIVE и другими. Стабилизатор пены может быть выбран из группы, состоящей из поверхностно-активных диметиконовых (т.е. силиконового полимера) сополиолов, которые могут представлять собой диметиконовые полиолы, оканчивающиеся гидроксилом и/или метокси. Поверхностно-активные вещества могут присутствовать в композиционной смеси настоящего изобретения в количестве от 0,5 до 4,0 частей по весу, предпочтительно от 1,0 до 3,0 и более предпочтительно приблизительно от 1,0 до 1,5 частей по весу.