Предпосылки создания изобретения

1. Область техники

Данное патентное описание относится к трехмерным тканым заготовкам и способам их изготовления. В частности, тканую заготовку можно использовать в качестве элемента жесткости для по существу плоских панелей.

2. Уровень техники

В настоящее время широко распространены армированные композитные материалы для получения конструктивных компонентов, особенно в применениях, где желательными характеристиками являются легкий вес, прочность, жесткость, термостойкость, самонесущие качества и способность к формованию и приданию необходимой формы. Такие компоненты используют, например, в авиационной, аэрокосмической, спутниковой отраслях, в сфере развлечений (например, для спортивных катеров и автомобилей), а также для других применений.

Обычно такие компоненты состоят из армирующих материалов, внедренных в материалы матрицы. Армирующий компонент может быть изготовлен из таких материалов, как стекло, углерод, керамика, арамид, полиэтилен и/или другие материалы, которые проявляют желаемые физические, термические, химические и/или другие свойства, включая значительную стойкость в отношении отказов, вызванных нагрузкой. Благодаря использованию таких армирующих материалов, которые в итоге становятся составляющим элементом конечной детали, композитный компонент в целом приобретает желаемые характеристики армирующих материалов, например, очень высокую прочность. Входящие в состав армирующие материалы обычно могут быть ткаными, вязаными или иным способом доведенными до желаемых конфигураций и форм армирующих заготовок. Обычно особое внимание уделяют обеспечению оптимального использования свойств, из-за которых выбраны входящие в состав армирующие материалы. Обычно такие армирующие заготовки объединяют с материалом матрицы, чтобы сформировать желаемые конечные компоненты или получить производственные материалы для получения в конечном итоге готовых компонентов.

После того, как сконструирована желаемая армирующая заготовка, можно нанести на заготовку или ввести в нее материал матрицы, так что обычно армирующая заготовка оказывается заключенной в материал матрицы, и материал матрицы заполняет пустоты между элементами, составляющими армирующую заготовку. Материал матрицы может представлять собой любой из широкого ассортимента материалов, таких как эпоксидная смола, полиэфир, бисмалеимид, винилэфир, керамика, углерод и/или другие материалы, которые также проявляют желаемые физические, термические, химические и/или другие свойства. Материалы, выбранные для использования в качестве матрицы, могут быть, а могут и не быть такими же, как материал армирующей заготовки, и могут иметь, а могут и не иметь сопоставимые физические, химические, термические или другие свойства. Обычно, однако, они не будут одними и теми же материалами или материалами, имеющими сопоставимые физические, химические, термические или другие свойства, так как обычно целью применения композитов в первую очередь является достижение в конечном продукте комбинации характеристик, которой невозможно получить при использовании лишь одного из входящих в состав материалов. Объединенные таким образом армирующую заготовку и материал матрицы можно впоследствии отвердить и стабилизировать в ходе одной операции путем термоотверждения или другими известными способами, а затем подвергнуть другим операциям, направленным на получение желаемого компонента. Важно отметить, что после такого отверждения затвердевшие массы материала матрицы обычно сильно сцеплены с армирующим материалом (например, с армирующей заготовкой). В результате усилия, прилагаемые к конечному компоненту, могут быть эффективно перенесены на материал, входящий в состав армирующей заготовки, в частности, посредством материала матрицы, действующего как адгезив между волокнами, и именно материал, входящий в состав армирующей заготовки, выдерживает данные усилия.

Относительно плоские композитные панели находят применение во многих отраслях промышленности, включая авиационную, аэрокосмическую, автомобильную и общестроительные структуры. В некоторых случаях панели могут потребовать дополнительной жесткости, чтобы способствовать устранению повреждения или нежелательной деформации этих структур. Например, такая часть самолета, как фюзеляж, представляет собой структуру, которую обычно изготавливают из панелей, включающих внешнюю панель и внутреннюю панель, отделенные друг от друга и образующие канал между ними. Внутри фюзеляжа панели армированы с помощью армирующего каркаса или элементов жесткости, расположенных внутри канала между панелями. Армирующие элементы жесткости расположены вдоль внешней панели секций фюзеляжа и по существу перпендикулярны к продольной оси поверхности фюзеляжа. Элементы жесткости опираются на внутреннюю панель фюзеляжа, что уменьшает деформацию внешней панели фюзеляжа от приложенной извне силы.

Сущность изобретения

Способ формирования трехмерного (3D) тканого элемента жесткости включает тканье методом плоского плетения множества слоев из взаимно переплетающихся волокон основы и утка; взаимное переплетение участков некоторых из слоев с другими слоями, с получением плоскотканого материала, имеющего верхний участок, первый и второй участки перемычек (web portions), первый и второй участки основания и участок внутренней оболочки; и формирование этого плоскотканого материала с получением омегаобразного элемента жесткости, имеющего внутреннее пространство. По меньшей мере некоторые из волокон утка непрерывно проходят через место соединения участка перемычек с участками основания.

В некоторых примерах воплощения внутреннее пространство элемента жесткости является замкнутым.

В примере воплощения, имеющем замкнутое внутреннее пространство, взаимное переплетение участков некоторых слоев с другими слоями приводит к тому, что верхний участок имеет две верхние области, сложенные друг с другом, и участок внутренней оболочки имеет две области внутренней оболочки, сложенные друг с другом. Верхние области можно сложить таким образом, чтобы эти две верхние области по существу лежали на одной прямой, и две области внутренней оболочки можно развернуть таким образом, чтобы эти области внутренней оболочки лежали по существу на одной прямой.

В другом примере воплощения, имеющем замкнутое внутреннее пространство, взаимное переплетение участков некоторых из слоев с другими слоями приводит к тому, что первый участок перемычек и второй участок перемычек имеют соответственно две области перемычек, сложенные друг с другом. Первые области перемычек первого участка перемычек можно развернуть таким образом, чтобы первые области перемычек первого участка перемычки лежали по существу на одной линии. Вторые области перемычек второго участка перемычек можно развернуть таким образом, чтобы вторые области перемычек второго участка перемычек лежали по существу на одной линии.

В другом примере воплощения, имеющем замкнутое внутреннее пространство, взаимное переплетение участков некоторых из слоев с другими слоями приводит к тому, что первый верхний участок имеет первую верхнюю область и вторую верхнюю область, при этом каждая из верхних областей имеет толщину, которая меньше желаемой толщины верхнего участка. Первая верхняя область сплетена с первым участком перемычек, вторая верхняя область сплетена со второй областью перемычек, и первая и вторая верхние области отделены друг от друга. Первый участок перемычек с первой верхней областью, а также второй участок перемычек со второй верхней областью можно сформировать таким образом, чтобы первая верхняя область лежала на второй верхней области с образованием верхнего участка тканого элемента жесткости.

В некоторых примерах воплощения внутреннее пространство элемента жесткости является открытым.

В одном из примеров воплощения, имеющем открытое внутреннее пространство, участок внутренней оболочки соткан в виде первой области внутренней оболочки и второй области внутренней оболочки, отделенных друг от друга первым участком перемычек, верхним участком и вторым участком перемычек. Первую область внутренней оболочки и вторую область внутренней оболочки можно сформировать таким образом, чтобы они располагались по существу на одной линии и были отделены друг от друга зазором.

В другом примере воплощения, имеющем открытое внутреннее пространство, участок внутренней оболочки имеет первую область внутренней оболочки и смежную с ней вторую область внутренней оболочки. Первую область внутренней оболочки и вторую область внутренней оболочки можно сформировать таким образом, чтобы они были расположены по существу на одной линии и образовывали зазор между первой областью внутренней оболочки и второй областью внутренней оболочки. Данный способ может включать вырезание части первой и второй областей внутренней оболочки.

В любом из примеров воплощения верхний участок может быть толще, чем участки перемычек, а участки перемычек - толще, чем участки основания.

В любом из примеров воплощения омегаобразный элемент жесткости может быть пропитан материалом матрицы.

3D тканый элемент жесткости имеет множество слоев из взаимно переплетенных волокон основы и утка. Некоторые из этих слоев взаимно переплетены с другими слоями с образованием плоскотканого материала, имеющего верхний участок, первый и второй участки перемычек, первый и второй участки основания и участок внутренней оболочки. По меньшей мере некоторые из волокон утка проходят непрерывно через место соединения участка перемычки с участками основания. Внутреннее пространство элемента жесткости может быть или замкнутым, или открытым. Верхняя часть может быть толще, чем участки перемычек, а участки перемычек - толще, чем участки основания. 3D тканый элемент жесткости может быть пропитан материалом матрицы.

Краткое описание чертежей

Сопровождающие чертежи, которые включены для обеспечения дополнительного понимания данного изобретения, введены в текст данного описания и составляют его часть. Представленные здесь чертежи иллюстрируют различные примеры воплощения данного изобретения и, совместно с описанием, служат для разъяснения принципов данного изобретения. На чертежах:

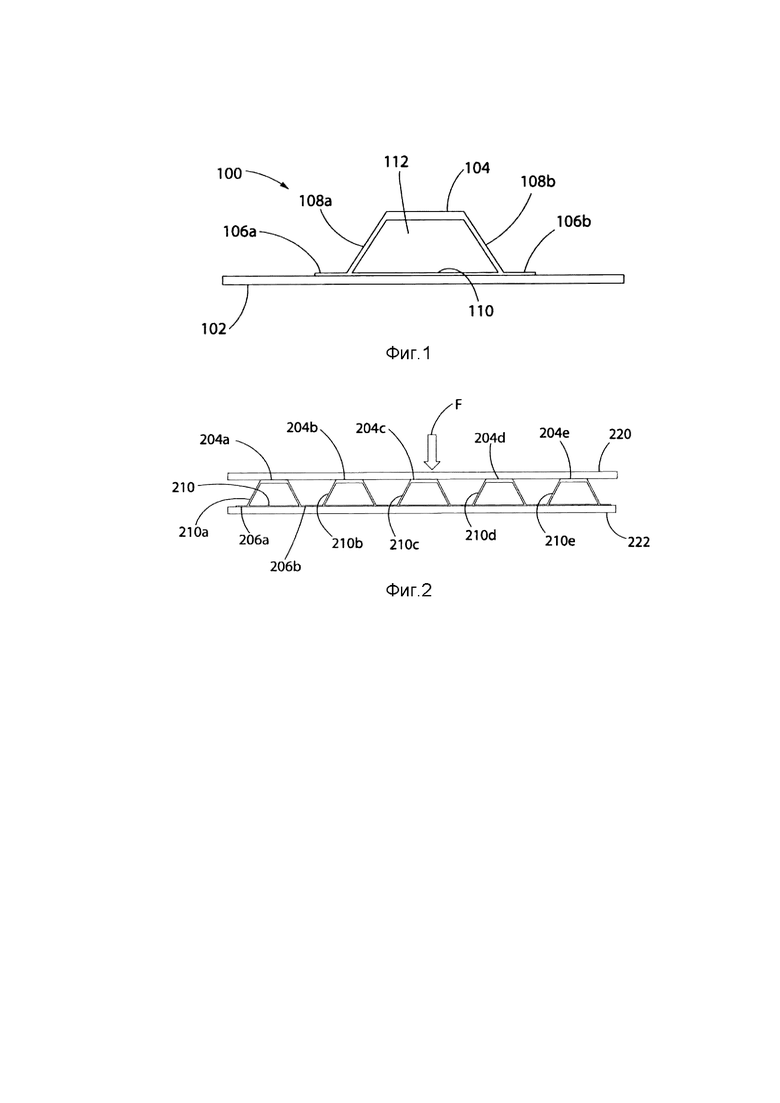

Фиг. 1 иллюстрирует омегаобразный элемент жесткости.

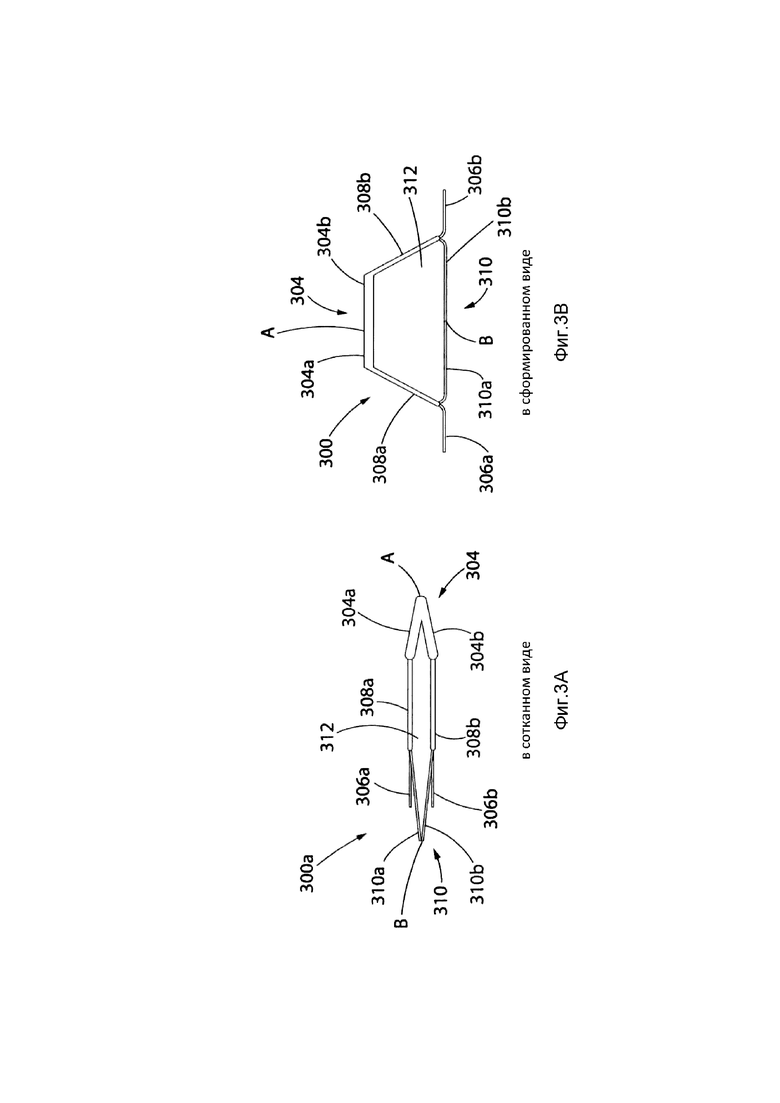

Фиг. 2 представляет пример использования омегаобразных элементов жесткости, обеспечивающих увеличивающую жесткость поддержку между двумя по существу параллельными панелями.

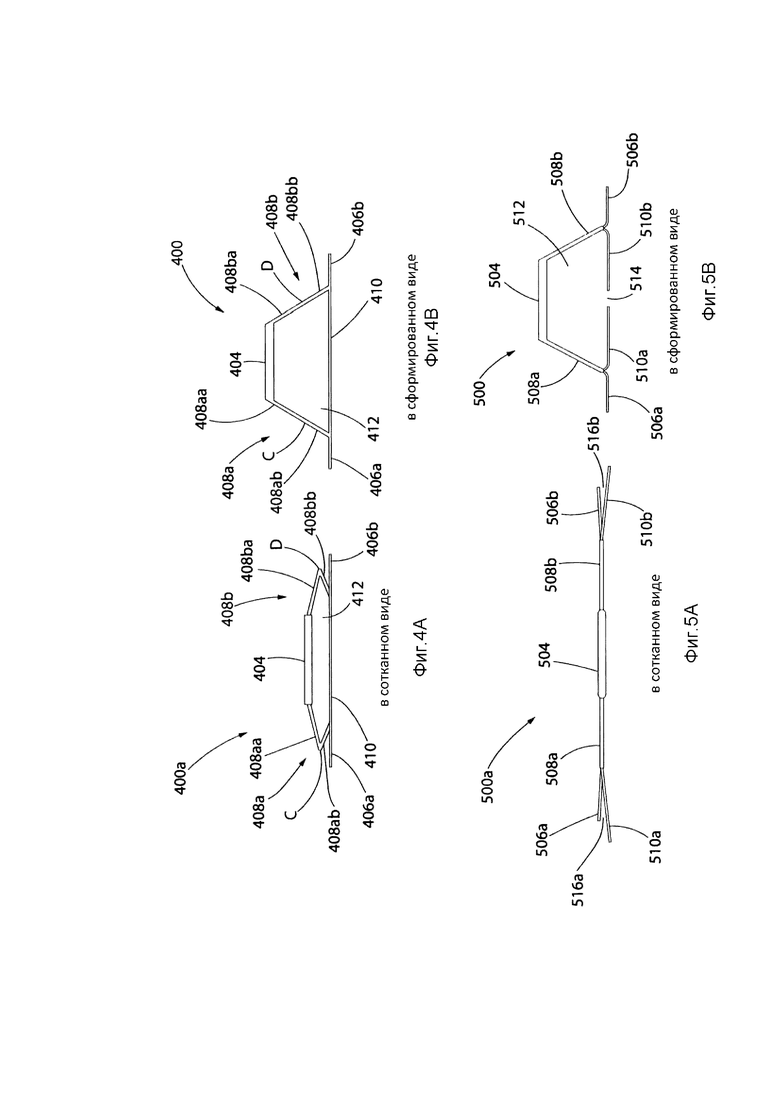

Фиг. 3А иллюстрирует первый пример воплощения омегаобразной заготовки в сотканном виде.

Фиг. 3В иллюстрирует омегаобразную заготовку по Фиг. 3А после сложения, в сформированном виде.

Фиг. 4А иллюстрирует второй пример воплощения омегаобразной заготовки в сотканном виде.

Фиг. 4В иллюстрирует омегаобразную заготовку по Фиг. 4А после сложения, в сформированном виде.

Фиг. 5А иллюстрирует третий пример воплощения омегаобразной заготовки в сотканном виде.

Фиг. 5В иллюстрирует омегаобразную заготовку по Фиг. 5А после сложения, в сформированном виде.

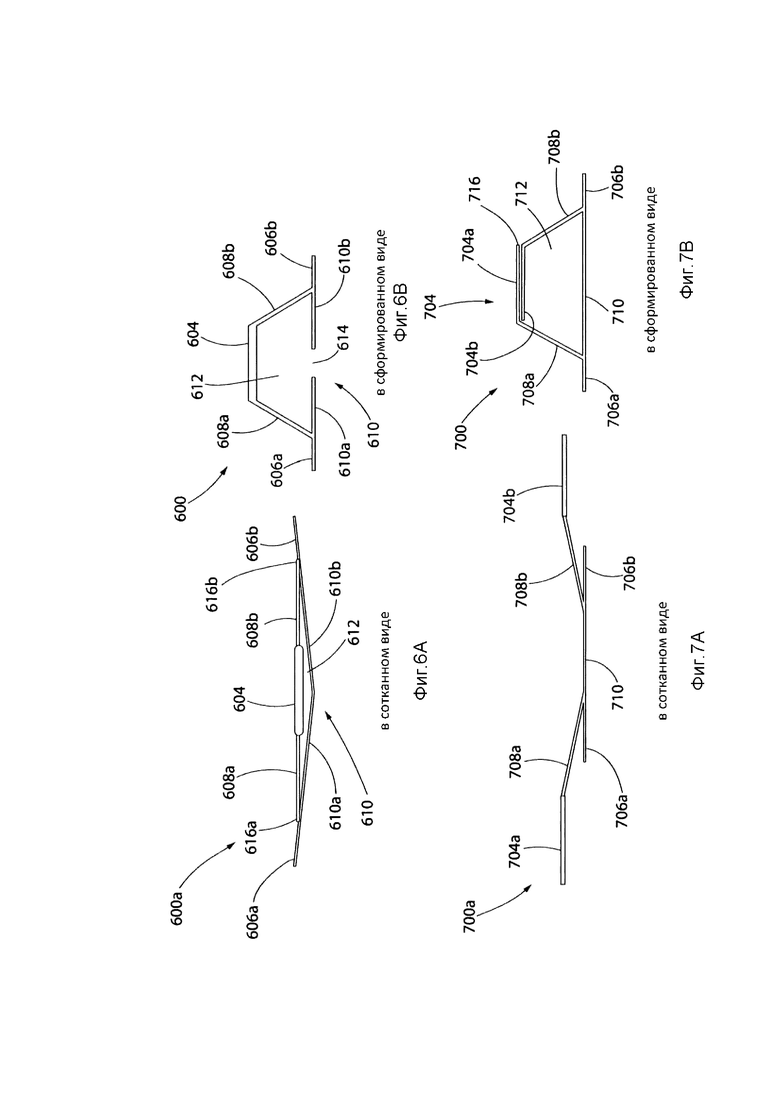

Фиг. 6А иллюстрирует четвертый пример воплощения омегаобразной заготовки в сотканном виде.

Фиг. 6В иллюстрирует омегаобразную заготовку по Фиг. 6А после сложения, в сформированном виде.

Фиг. 7А иллюстрирует пятый пример воплощения омегаобразной заготовки в сотканном виде.

Фиг. 7В иллюстрирует омегаобразную заготовку по Фиг. 7А после сложения, в сформированном виде.

Подробное описание изобретения

В данном патентном описании термины «содержащий» и «содержит» могут означать «включающий» и «включает», или могут иметь значение, которое обычно придают термину «содержащий» или «содержит» в патентном законодательстве США. Термины «по существу состоящий из» или «по существу состоит из», если их используют в формуле изобретения, имеют значение, приписанное им в патентном законодательстве США. Другие аспекты данного изобретения описаны в последующем описании или являются очевидными из него (и в пределах данного изобретения).

Термины «нити», «волокна», «жгуты» и «пряжа» в последующем описании применяют взаимозаменяемо. При использовании в тексте данного описания «нити», «волокна», «жгуты» и «пряжа» могут относиться к мононитям, многоволоконной пряже, крученой пряже, многоволоконным жгутам, текстурированным нитям, жгутам с оплеткой, пряже с покрытием, двухкомпонентной пряже, а также к пряже, изготовленной из разрывоштапелированных волокон из любого материала, известного специалистам. Пряжа может быть изготовлена из углерода, нейлона, вискозы, стекловолокна, хлопка, керамики, арамида, полиэфира, металла, стеклонаполненного полиэтилена и/или других материалов, которые проявляют желаемые физические, термические, химические или другие свойства.

Термин «сложенный» широко используют в тексте данного описания в значении «формование», что включает разворачивание, сгибание и другие подобные термины для воздействия на форму тканого материала.

Для лучшего понимания данного изобретения, его преимуществ и целей, которые достигаются посредством его применения, дана ссылка на сопровождающий описательный материал, в котором неограничивающие примеры воплощения данного изобретения проиллюстрированы на сопровождающих чертежах, и в котором соответствующие компоненты обозначены одинаковыми численными сносками.

Как обсуждалось выше, может быть желательно обеспечить по существу плоские панели с дополнительной жесткостью, что помогает избежать повреждения или нежелательной деформации панелей. Панели также могут обладать кривизной. Собственно, элементы жесткости можно добавить для поддержки панелей там, где это желательно.

Обычная форма поперечного сечения для элементов 100 жесткости изображена на Фиг. 1, где элемент жесткости показан прикрепленным к по меньшей мере одной оболочке или панели 102. Элемент 100 жесткости можно также назвать «кнопочным элементом жесткости» или «омегаобразный элементом жесткости»; в данном тексте эти термины используют взаимозаменяемо. Элемент 100 жесткости включает верхний участок 104, участки 106а, 106b основания, участки 108а, 108b перемычек и участок 110 внутренней оболочки. На Фиг. 1 участок 110 внутренней оболочки показан непрерывным, но в альтернативном случае он может прерываться. То есть участок внутренней оболочки может иметь зазор, как показано, например, на Фиг. 5В. Верхний участок 104 соединен с участками 106а, 106b основания и с участком внутренней оболочки участками 108а, 108b перемычек.

Жесткость омегаобразного элемента жесткости обеспечена участками 108а, 108b перемычек и верхним участком 104. Дополнительную жесткость омегаобразного элемента жесткости можно получить, если обеспечить более значительную толщину верхнего участка 104 по сравнению с участками 106а, 106b основания и участками 108а, 108b перемычек. Участки 108а, 108b перемычек могут быть более толстыми, чем участки 106а, 106b основания.

Термин «фланец омегаобразного элемента жесткости» означает те участки омегаобразного элемента жесткости, которые включают участки 106а, 106b основания и, возможно, участок 110 внутренней оболочки. Омегаобразный элемент жесткости определяют как «замкнутый», если верхний участок, участки перемычек и участок внутренней оболочки формируют внутреннее пространство элемента 112 жесткости, закрытое со всех сторон. Омегаобразный элемент жесткости определяют как «открытый», если внутреннее пространство элемента 112 жесткости, образованное верхним участком, участками перемычек и участком внутренней оболочки, не является закрытым со всех сторон. Например, Фиг. 5В иллюстрирует открытое внутреннее пространство элемента жесткости, где имеется зазор на участке внутренней оболочки.

Омегаобразный элемент жесткости может быть изготовлен независимо от оболочки; в этом случае фланец омегаобразного элемента жесткости может быть прикреплен к оболочке посредством клеевого соединения или другой технологии присоединения, известной специалистам. В альтернативном случае омегаобразный элемент жесткости может быть изготовлен, соткан или совместно отформован одновременно с одной или более чем одной оболочками, так что омегаобразный элемент жесткости и оболочка являются частями общей армированной сборки. В данном описании изложены технологии изготовления автономного омегаобразного элемента жесткости независимо от каких-либо оболочек.

Омегаобразный элемент жесткости можно изготовить с использованием обычных однонаправленных слоев, или слоев предварительно импрегнированной ткани. В этом способе изготовления не используют непрерывных волокон, проходящих через места соединения в элементе жесткости. Эти технологии изготовления являются трудоемкими и проявляют склонность к расслоению в местах сопряжения верхнего участка с участками перемычек, а также в местах сопряжения участка перемычек и участков основания. В данном описании предложено решение этих проблем посредством применения трехмерной (3D) тканой заготовки, которая является либо пропитанной и обработанной на стадии b (частично отвержденной), для использования с оболочкой, предварительно пропитанной связующим веществом, либо пропитанной совместно с сухой тканой оболочкой, исходя из сухого состояния.

Фиг. 2 иллюстрирует приведенную в качестве примера структуру с использованием омегаобразных элементов жесткости для обеспечения придающей жесткость поддержки для поверхности. Омегаобразные элементы 210а-210е жесткости расположены на панели 222. Омегаобразные элементы жесткости можно использовать для поддержки поверхности 220. В одном лишь примере поверхность 220 является внешней поверхностью фюзеляжа самолета или другой поверхностью, для которой желательна стойкость к деформации. Панель 222 и поверхность 220 показаны по существу параллельными друг другу, но это не является обязательным требованием. К тому же, в то время как на Фиг. 2 изображены пять омегаобразных элементов жесткости, можно использовать любое их количество, которое необходимо в данном применении элементов жесткости. Участки 206а, 206b основания омегаобразного элемента 210а жесткости могут быть приклеены или прикреплены к панели 222. Участок 210 внутренней оболочки также может быть приклеен или прикреплен к панели 222. Подобным же образом на панели 222 устанавливают и оставшиеся омегаобразные элементы 210b-210е. Таким образом, поверхность 220 опирается на верхние участки 204а-204е омегаобразных элементов 210а-210е жесткости. Верхние участки 204а-204е также могут быть приклеены к поверхности 220 с помощью любых средств, известных специалистам. Омегаобразные элементы жесткости могут переносить силу F, приложенную к поверхности 220, к панели 222, таким образом способствуя сопротивлению поверхности 220 деформации под действием этой силы. Более того, жесткость и количество омегаобразных элементов жесткости между панелью 222 и поверхностью 220 могут повышать сопротивление поверхности 220 деформации под действием приложенной силы. Использование омегаобразных элементов жесткости в этом применении может снизить массу материала, необходимого для уменьшения деформации поверхности 220 и, в некоторых случаях, обеспечить термо- и звукоизоляцию по структуре.

Многослойную тканую заготовку для омегаобразного элемента жесткости из композитного материала можно соткать плоской и сложить в трехмерную (3D) форму при взаимном зацеплении слоя к слою слоев волокна основы, а также при взаимном переплетении волокон в пределах каждого слоя.

В данном описании определены несколько концепций формирования заготовки для тканого омегаобразного элемента жесткости, а также способ его изготовления. В целом описанные омегаобразные элементы жесткости состоят из волокон основы и утка, плоско сотканных с помощью обычных средств, при обеспечении непрерывного волокна, проходящего через места соединения участков перемычек с участками основания. Плоскотканый элемент жесткости складывают, как это необходимо, в виде заготовки, имеющей омегаобразное поперечное сечение. Затем заготовку можно сформировать и пропитать материалом матрицы. В данном описании представлены конфигурации элемента жесткости в плоско сотканном состоянии («в сотканном виде»), который может быть сформирован («в сформированном виде») путем сложения его в 3D омегаобразную заготовку, которую затем пропитывают материалом матрицы с получением желаемого омегаобразного элемента жесткости.

Описанные конфигурации могут обладать преимуществами по сравнению с ранее существовавшими омегаобразными элементами жесткости, имеющими множественные индивидуальные слои. Описанные конфигурации могут улучшить предел прочности при отрыве для элемента жесткости путем обеспечения непрерывных волокон, проходящих через места соединения участков перемычек с участками основания. Предел прочности при отрыве представляет собой усилие, необходимое для отделения элемента жесткости от оболочки. Описанные технологии могут также уменьшить количество необходимых трудозатрат путем замены множества индивидуальных слоев единой многослойной заготовкой.

Кроме того, плоскотканый материал после того, как он соткан, можно формировать вокруг оправки, находящейся во внутреннем пространстве. Оправка, расположенная во внутреннем пространстве, способствует поддержанию формы внутреннего пространства элемента жесткости при последующей обработке. Это имеет то преимущество, что до пропитки материалу не придают форму элемента жесткости. Материал как таковой можно легче подвергнуть обработке, поскольку оправка поддерживает форму внутреннего пространства, так что можно не заботиться о сохранении конечной желаемой формы заготовки в виде элемента жесткости. Конструкции существующего уровня техники создают форму элемента жесткости путем обертывания ткани вокруг оправки желаемой формы в процессе тканья. Это требует осторожного обращения (что является неблагоприятным), чтобы ткань сохранила форму до пропитки.

Омегаобразные элементы жесткости как с открытым внутренним пространством, так и с замкнутым внутренним пространством могут быть полезными для обеспечения жесткости по существу плоских или искривленных пластин. По мере увеличения желаемой длины элемента жесткости для омегаобразных элементов жесткости с замкнутым внутренним пространством становится труднее вставить оправку в замкнутое внутреннее пространство, по сравнению с конфигурациями с открытым внутренним пространством. И наоборот, по мере увеличения длины элементов жесткости становится легче изготовить конфигурации с открытым внутренним пространством, которые можно просто обернуть вокруг оправки, чем элементы жесткости с замкнутой конфигурацией. Поэтому элементы жесткости с открытой конфигурацией могут быть более пригодными для длинных элементов жесткости, чем элементы жесткости с замкнутым внутренним пространством.

Также элементы жесткости с открытым внутренним пространством могут быть лучше приспособлены для интенсивного производства, чем элементы жесткости с замкнутым внутренним пространством. В элементе жесткости открытой конфигурации фланец располагают на оболочке, и оправку просто помещают поверх него. Затем вокруг оправки оборачивают участки перемычек и верхний участок, для завершения создания элемента жесткости. Эта конфигурация обладает тем дополнительным преимуществом, что она обеспечивает пространство между двумя перекрывающимися слоями, которые составляют верхний участок. Для увеличения жесткости в это пространство можно вставить дополнительные слои, если это необходимо.

Элементы жесткости можно ткать с получением «формы, близкой к заданной»; это технология изготовления, в которой исходно полученное изделие является очень близким к конечной, или заданной, форме, что уменьшает необходимость окончательной обработки поверхности или дополнительной обработки. Применительно к данному описанию, материал можно ткать в форме, близкой к конечной, а не с запасом, отрезая впоследствии лишний материал, и его можно ткать на ткацком станке с фиксируемым челноком, чтобы все кромки были закреплены. Применение челночного ткацкого станка не является необходимым, но его можно рассматривать как экономически эффективный выбор по сравнению с другими возможностями, например, рапирным станком или бесчелночным рапирным ткацким станком. Независимо от применяемого типа ткацкого станка, заготовку можно ткать таким образом, чтобы продольное направление элемента жесткости совпадало с направлением основы станка. То есть чертежи в данном описании иллюстрируют вид элемента жесткости в сечении по направлению утка, а длина элемента жесткости лежит в направлении основы, проходящей в плоскости бумаги.

Во всех конфигурациях толщины основания, перемычек и верхней части можно регулировать независимо, путем применения различных размеров жгута и/или различных расстояний между жгутами основы. Подобным образом, в каждой из этих секций можно применять различные схемы переплетения для обеспечения различных рабочих свойств. Образцы материала были сотканы с использованием двухслойных интерлочных переплетений. Можно использовать и другие ткацкие возможности, например, прямоугольное или диагональное интерлочное переплетение.

Фиг. 3А-3В иллюстрируют формирование омегаобразного элемента жесткости по одному из воплощений данного изобретения. В сотканном виде 300а элемент жесткости является плоскотканым. Форма 300а в сотканном виде включает верхний участок 304, участки 308а, 308b перемычек, участки 306а, 306b основания и участок 310 внутренней оболочки, которые получены плоским плетением с формированием замкнутого внутреннего пространства 312.

В примере воплощения, проиллюстрированном на Фиг. ЗА-ЗВ, верхний участок 304 получен плоским плетением таким образом, что данный верхний участок разделен на две верхние области 304а, 304b, расположенные под углом друг к другу в точке А перегиба, на раздельных слоях тканого материала. Подобным образом, участок 310 внутренней оболочки разделен на две области 310а, 310b внутренней оболочки, расположенные под углом друг к другу в точке В перегиба, на раздельных слоях тканого материала. Замкнутое внутреннее пространство 312 показано преувеличенным, чтобы показать угловое соотношение между областями 310а, 310b внутренней оболочки и верхними областями 304а, 304b. Области 310а, 310b внутренней оболочки могут иметь одинаковую или различную длину. Верхние области 304а, 304b могут иметь одинаковую или различную длину.

Поскольку элемент жесткости является плоскотканым в виде единой детали, волокна утка будут непрерывными по меньшей мере в местах соединения участков перемычек и участков основания. Волокна утка могут также быть непрерывными в местах соединения участков перемычек и верхнего участка и/или участков внутренней оболочки.

Форму 300а в сотканном виде складывают, чтобы получить омегаобразный элемент жесткости 300 в сформированном виде. Верхние области 304а, 304b разворачивают, чтобы они были расположены по существу на одной линии друг с другом, образуя верхний участок 304. Подобным образом, области 310а, 310b внутренней оболочки разворачивают, чтобы они были расположены по существу на одной линии друг с другом, образуя участок 310 внутренней оболочки. Участки 306а, 306b основания можно изогнуть, чтобы они были расположены по существу на одной линии с участком внутренней оболочки. Таким образом получают омегаобразный элемент жесткости.

Верхний участок 304 короче по длине, чем участок 310 внутренней оболочки, и может быть центрирован над ней, что приводит к тому, что участки 308а, 308b перемычек расположены под углом по отношению к участку внутренней оболочки. Обычно угол между участком внутренней оболочки и участками перемычек находится в диапазоне от 60 до 90 градусов. Следует понимать, что любой из участков основания, внутренней оболочки, участков перемычек и верхнего участка или все они сами по себе могут быть многослойными материалами, взаимно переплетенными с целью изменения толщины конкретного участка. Более того, верхний участок 304 может быть толще - иметь больше взаимно переплетенных слоев материала чем участки 308а, 308b перемычек, которые, в свою очередь, могут быть толще, чем участок 310 внутренней оболочки.

Этот пример воплощения сформованного омегаобразного элемента 300 жесткости имеет замкнутое внутреннее пространство 312. Для облегчения обработки элемента жесткости во внутреннее пространство 312 сформированного омегаобразного элемента 300 жесткости можно ввести оправку (не показана), имеющую форму внутреннего пространства 312. Оправка может способствовать тому, чтобы элемент жесткости сохранял желаемую омегаобразную форму в ходе обработки и операций пропитки.

Фиг. 4А-4В иллюстрируют формирование омегаобразного элемента жесткости по другому примеру воплощения данного изобретения. Элемент жесткости соткан плоским плетением в виде сотканной формы 400. Сотканная форма 400а включает верхний участок 404, участки 408а, 408b перемычек, участки 406а, 406b основания и участок 410 внутренней оболочки, которые сотканы плоским плетением для формирования замкнутого внутреннего пространства 412.

В примере воплощения, проиллюстрированном на Фиг. 4А-4В, участки 408а, 408b перемычек сотканы плоским плетением таким образом, чтобы участок 404а перемычек был разделен на две области 408аа, 408ab перемычек, расположенные под углом по отношению к друг другу в точке перегиба С на отдельных слоях тканого материала. Сходным образом, участки 408а, 408b перемычек сотканы плоским плетением таким образом, чтобы участок 408b перемычек был разделен на две области 408ba, 408bb перемычек, расположенные под углом по отношению к друг другу в точке D перегиба на отдельных слоях тканого материала. Замкнутое внутреннее пространство 412 показано преувеличенным, чтобы показать расположение под углом областей 408аа, 408ab перемычек и областей 408ba, 408bb перемычек.

Поскольку элемент жесткости соткан плоским плетением в виде единой детали, волокна утка будут непрерывными по меньшей мере при прохождении через место соединения участков перемычек и участков основания. Волокна утка также могут быть непрерывными при прохождении через место соединения участков перемычек и верхнего участка и/или участков внутренней оболочки.

Форму 400а в сотканном виде складывают с получением сформированного омегаобразного элемента 400 жесткости. Области 408аа, 408ab перемычек разворачивают так, чтобы они были расположены по существу на одной линии друг с другом, образуя участок 408а перемычек. Подобным образом, области 408ba, 408bb перемычек разворачивают так, чтобы они были расположены по существу на одной линии друг с другом, образуя участок 408b перемычек. Если это необходимо, можно сформировать участки 406а, 406b основания и верхний участок 404. Таким образом получают омегаобразный элемент жесткости.

Верхний участок 404 короче по длине, чем участок 410 внутренней оболочки, и может быть центрирован над ней, что приводит к тому, что участки 408а, 408b перемычек расположены под углом по отношению к участку внутренней оболочки. Обычно угол между участком внутренней оболочки и участками перемычек находится в диапазоне от 60 до 90 градусов. Следует понимать, что любой из участков основания, внутренней оболочки, участков перемычек и верхнего участка или все они сами по себе могут быть многослойными материалами, взаимно переплетенными с целью изменения толщины конкретного участка. Более того, верхний участок 404 может быть толще - иметь больше взаимно переплетенных слоев материала - чем участки 408а, 408b перемычек, которые, в свою очередь, могут быть толще, чем участок 410 внутренней оболочки.

Этот пример воплощения сформированного омегаобразного элемента 400 жесткости имеет замкнутое внутреннее пространство 412. Для облегчения обработки элемента жесткости во внутреннее пространство 412 сформированного омегаобразного элемента 400 жесткости можно ввести оправку (не показана), имеющую форму внутреннего пространства 412. Оправка может способствовать тому, чтобы элемент жесткости сохранял желаемую омегаобразную форму в ходе обработки и операций пропитки.

Фиг. 5А-5В иллюстрируют формирование омегаобразного элемента жесткости по одному из примеров воплощения данного изобретения. Элемент жесткости соткан плоским плетением в форме 500а. Сотканная форма 500а включает верхний участок 504, участки 508а, 508b перемычек, участки 506а, 506b основания и участки 510а, 510b внутренней оболочки, которые сотканы плоским плетением. В этом примере воплощения участки 510а, 510b внутренней оболочки не соприкасаются друг с другом. Напротив, участок 506а основания и участок 510а внутренней оболочки присоединены к участку 508b перемычек и исходят из него. На Фиг. 5А показан зазор 516а, преувеличенный для того, чтобы проиллюстрировать, что участок 506а основания не переплетен с внутренним участком 510а. Подобным образом, преувеличенным показан зазор 516b, чтобы проиллюстрировать, что участок 506b основания не переплетен с внутренним участком 510b.

Поскольку элемент жесткости соткан плоским плетением в виде единой детали, волокна утка будут непрерывно проходить по меньшей мере через места соединения участков перемычек и участков основания. Волокна утка могут также непрерывно проходить через места соединения участков перемычек и верхнего участка и/или участков внутренней оболочки.

Форму 500а в сотканном виде складывают с получением сформированного омегаобразного элемента 500 жесткости. Области 510а, 510b внутренней оболочки складывают так, чтобы они были расположены по существу на одной линии друг с другом. Области 506а, 506b основания можно сложить так, чтобы они были расположены по существу на одной линии с областью внутренней оболочки. Длину области внутренней оболочки выбирают так, чтобы при сложении элемента жесткости в омегаобразную форму получить зазор 514, создавая открытое внутреннее пространство 512. Таким образом получают омегаобразный элемент жесткости.

Длину областей внутренней оболочки и зазора выбирают таким образом, чтобы сформировать омегаобразный элемент жесткости с желаемой геометрией. Верхний участок 504 короче по длине, чем совокупная длина областей 510а, 510b внутренней оболочки и зазора 514, и его можно центрировать над ними, что приводит к расположению участков 508а, 508b перемычек под углом по отношению к участкам внутренней оболочки. Обычно угол между участком внутренней оболочки и участками перемычек находится в диапазоне от 60 до 90 градусов. Кроме того, верхний участок 504 может быть толще иметь больше взаимно переплетенных слоев материала чем участки 508а, 508b перемычек, которые, в свою очередь, могут быть толще, чем участок 510 внутренней оболочки.

Этот пример воплощения сформированного омегаобразного элемента 500 жесткости имеет открытое внутреннее пространство 512. Для облегчения обработки элемента жесткости во внутреннее пространство 512 сформированного омегаобразного элемента 500 жесткости можно ввести оправку (не показана), имеющую форму внутреннего пространства 512. Оправка может способствовать тому, чтобы элемент жесткости сохранял желаемую омегаобразную форму в ходе обработки и операций пропитки.

Фиг. 6А-6В иллюстрируют формирование омегаобразного элемента жесткости по одному из примеров воплощения данного изобретения. Элемент жесткости соткан плоским плетением в форме 600а. Сотканная форма 600а включает верхний участок 604, участки 608а, 608b перемычек, участки 606а, 606b основания и участки 610а, 610b внутренней оболочки, которые являются плоскоткаными.

В этом примере воплощения участки 610а, 610b внутренней оболочки и участки 606а, 606b основания сотканы непосредственно следующими друг за другом, образуя первый слой плоскотканого элемента 600а жесткости. Участки 608а, 608b перемычек сотканы следующими друг за другом и отделенными друг от друга верхним участком 604, образуя второй слой плоскотканого элемента 600а жесткости. Первый и второй слои соединены там, где концы участков перемычек встречаются с точками 616а, 616b соединения участков внутренней оболочки с участками основания, соответственно. Другим способом первый и второй слои не переплетают.

Напротив, участок 606а основания и область 610а внутренней оболочки присоединены к участку 608а перемычек и исходят из него. Сходным образом, участок 606b основания и область 610b внутренней оболочки присоединены к участку 608b перемычек и исходят из него.

Поскольку элемент жесткости соткан плоским плетением, в виде единой детали, волокна утка будут непрерывно проходить по меньшей мере через места соединения участков перемычек и участков основания. Волокна утка могут также непрерывно проходить через места соединения участков перемычек и верхнего участка, и/или участков внутренней оболочки.

Форму 600а в сотканном виде складывают с получением сформированного омегаобразного элемента 600 жесткости. Области 610а, 610b внутренней оболочки складывают так, чтобы они были расположены по существу на одной линии друг с другом. Области 606а, 606b основания можно сложить таким образом, чтобы они были расположены по существу на одной линии с областями внутренней оболочки. Зазор 614 получают путем вырезания части из участка 610 внутренней оболочки, с получением открытого внутреннего пространства 612. Таким образом получают омегаобразный элемент жесткости.

Длину участка внутренней оболочки и зазора выбирают таким образом, чтобы сформировать омегаобразный элемент жесткости с желаемой геометрией. Верхний участок 604 короче по длине, чем совокупная длина участков 610а, 610b внутренней оболочки и зазора 614, и его можно центрировать над ними, в результате чего участки 608а, 608b перемычек расположены под углом по отношению к участкам внутренней оболочки. Обычно угол между участком внутренней оболочки и участками перемычек находится в диапазоне от 60 до 90 градусов. Следует понимать, что любой из участков основания, участков внутренней оболочки, участков перемычек и верхнего участка, или все они, сами по себе могут быть многослойными материалами, взаимно переплетенными с целью изменения толщины конкретного участка. Кроме того, верхний участок 604 может быть толще - иметь больше взаимно переплетенных слоев материала - чем участки 608а, 608b перемычек, которые, в свою очередь, могут быть толще, чем участок 610 внутренней оболочки.

Этот пример воплощения омегаобразного элемента 600 жесткости в сотканном виде имеет открытое внутреннее пространство 612. Для облегчения обработки элемента жесткости во внутреннее пространство 612 сформированного омегаобразного элемента 600 жесткости можно ввести оправку (не показана), имеющую форму внутреннего пространства 612. Оправка может способствовать сохранению элементом жесткости желаемой омегаобразной формы в ходе обработки и операций пропитки.

Фиг. 7А-7В иллюстрируют формирование омегаобразного элемента жесткости по другому примеру воплощения данного изобретения. Элемент жесткости соткан плоским плетением в форме 700а. Форма 700а, в которой он соткан, включает верхний участок 704, участки 708а, 708b перемычек, участки 706а, 706b основания и участок 710 внутренней оболочки, которые сотканы плоским плетением с образованием замкнутого внутреннего пространства 712.

В примере воплощения, проиллюстрированном на Фиг. 7А-7В, верхний участок 704 соткан плоским плетением таким образом, что он имеет две верхние области 704а, 704b. Каждая из верхних областей 704а, 704b соткана так, что она имеет толщину, которая меньше, чем желаемая толщина верхнего участка 704. Верхние области 704а, 704b присоединены к соответствующим участкам 708а, 708b перемычек, но отделены друг от друга. Поскольку элемент жесткости соткан плоским плетением в виде единой детали, волокна утка будут непрерывными по меньшей мере при прохождении через места соединения между участками перемычек и участками основания. Волокна утка могут также проходить непрерывно через места соединения участков перемычек с верхним участком и/или участками внутренней оболочки.

Сотканную форму 700а складывают, чтобы получить сформированный омегаобразный элемент 700 жесткости. Участок 708а, 708b перемычки и верхние области 704а, 704b складывают таким образом, чтобы верхние области лежали одна на другой с образованием верхнего участка 704. Толщины верхних областей 704а, 704b объединяются с получением верхнего участка, имеющего желаемую толщину. Верхние области можно соединить друг с другом в месте 716, где они контактируют друг с другом, любыми известными средствами. Таким образом получают омегаобразный элемент жесткости.

Верхний участок 704 короче по длине, чем участок 710 внутренней оболочки, и может быть центрирован над ним, что приводит к тому, что участки 708а, 708b перемычек расположены под углом по отношению к участку внутренней оболочки. Обычно угол между участком внутренней оболочки и участками перемычек находится в диапазоне от 60 до 90 градусов. Следует понимать, что любой из участков основания, участков внутренней оболочки, участков перемычек и верхнего участка, или все они, сами по себе могут быть многослойными материалами, взаимно переплетенными с целью изменения толщины конкретного участка. Более того, верхний участок 704 может быть толще -иметь больше слоев материала - чем участки 708а, 708b перемычек, которые, в свою очередь, могут быть толще, чем участок 710 внутренней оболочки.

Этот пример воплощения сформированного омегаобразного элемента 700 жесткости имеет замкнутое внутреннее пространство 712. Для облегчения обработки элемента жесткости во внутреннее пространство 712 сформированного омегаобразного элемента 700 жесткости можно ввести оправку (не показана), имеющую форму внутреннего пространства 712. Оправка может способствовать поддержанию желаемой омегаобразной формы элемента жесткости при обработке и в ходе операций пропитки.

В любом из примеров воплощения омегаобразного элемента жесткости данный элемент жесткости может быть пропитан материалом матрицы. Материал матрицы включает эпоксидную смолу, бисмалеимид, полиэфир, винилэфир, керамику, углерод и другие подобные материалы.

В пределах объема охраны приведенной формулы изобретения находятся и другие формы воплощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА С ВВЕДЕННЫМИ В ЕЕ СОСТАВ ЗАПОЛНИТЕЛЯМИ ЗАЗОРОВ | 2016 |

|

RU2720339C2 |

| Армированное волокном 3D ткацкое переплетение и способ его изготовления | 2018 |

|

RU2767839C2 |

| КОМПОЗИТНАЯ ЛОПАТКА ВЕНТИЛЯТОРА С МНОГОСЛОЙНЫМ АРМИРУЮЩИМ МАТЕРИАЛОМ | 2008 |

|

RU2384749C1 |

| СПОСОБ ТКАНЬЯ ОСНОВ С ЦЕЛЬНЫМИ БОКОВЫМИ СТЕНКАМИ | 2008 |

|

RU2516802C2 |

| СПОСОБ ТКАНЬЯ ЗАМКНУТЫХ СТРУКТУР С ПЕРЕСЕКАЮЩИМИСЯ СТЕНКАМИ | 2008 |

|

RU2505632C2 |

| П-ОБРАЗНАЯ ЗАГОТОВКА | 2009 |

|

RU2530378C2 |

| СПОСОБ ОБРАЗОВАНИЯ КАНАЛА ПЕРЕМЕННОЙ ШИРИНЫ В ТКАНОЙ ЗАГОТОВКЕ | 2009 |

|

RU2530377C2 |

| ЗАГОТОВКА П-ОБРАЗНОЙ ФОРМЫ С НАКЛОННЫМИ ВОЛОКНАМИ | 2013 |

|

RU2634244C2 |

| КВАЗИ-ИЗОТРОПНАЯ ТРЕХМЕРНАЯ ЗАГОТОВКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2528967C2 |

| Трехмерная тканая опорная балка и способ ее изготовления | 2020 |

|

RU2809028C2 |

Группа изобретений относится к способам формирования трехмерного тканого элемента жесткости, а также к трехмерному тканому элементу жесткости. Способ формирования трехмерного (3D) тканого омегаобразного элемента жесткости осуществляется посредством плоского плетения множества слоев из взаимно переплетающихся волокон основы и утка с получением плоскотканого материала, имеющего верхний участок, первый и второй участки перемычек, первый и второй участки основания и участок внутренней оболочки. Трехмерный (3D) тканый материал соткан таким образом, что по меньшей мере некоторые из волокон утка проходят непрерывно через место соединения участка перемычек с участками основания. Затем плоскотканому материалу придают омегаобразную форму. Группа изобретений обеспечивает повышение физико-механических свойств получаемых изделий. 3 н. и 21 з.п. ф-лы, 12 ил.

1. Способ формирования трехмерного тканого элемента жесткости, включающий:

плоское плетение множества слоев из взаимно переплетающихся волокон основы и утка;

взаимное переплетение участков некоторых слоев с другими слоями с получением плоскотканого материала, имеющего верхний участок, первый участок перемычек и второй участок перемычек, первый участок основания и второй участок основания, а также участок внутренней оболочки; и

формирование плоскотканого материала с получением омегаобразного элемента жесткости, имеющего внутреннее пространство,

в котором по меньшей мере некоторые из волокон утка непрерывно проходят через места соединения участков перемычек с участками основания,

при этом взаимное переплетение участков некоторых слоев с другими слоями включает обеспечение наличия у верхнего участка двух верхних областей, сложенных друг с другом, и наличия у участка внутренней оболочки двух областей внутренней оболочки, сложенных друг с другом.

2. Способ по п. 1, в котором внутреннее пространство элемента жесткости является замкнутым.

3. Способ по п. 1, включающий развертывание верхних областей таким образом, что две верхние области расположены по существу на одной линии, и развертывание двух областей внутренней оболочки таким образом, что области внутренней оболочки расположены по существу на одной линии.

4. Способ по п. 3, в котором верхний участок является более толстым, чем участки перемычек, а участки перемычек являются более толстыми, чем участки основания.

5. Способ по п. 3, включающий пропитку омегаобразного элемента жесткости материалом матрицы.

6. Способ по п. 2, в котором взаимное переплетение участков некоторых слоев с другими слоями включает обеспечение наличия у первого участка перемычек двух первых областей перемычек, сложенных друг с другом, и наличия у второго участка перемычек двух вторых областей перемычек, сложенных друг с другом.

7. Способ по п. 6, включающий развертывание первых областей перемычек первого участка перемычек таким образом, что первые области перемычек первого участка перемычек расположены по существу на одной линии; и

развертывание вторых областей перемычек второго участка перемычек таким образом, что вторые области перемычек второго участка перемычек расположены по существу на одной линии.

8. Способ по п. 7, в котором верхний участок является более толстым, чем участки перемычек, а участки перемычек являются более толстыми, чем участки основания.

9. Способ по п. 7, включающий пропитку омегаобразного элемента жесткости материалом матрицы.

10. Способ по п. 2, в котором взаимное переплетение участков некоторых слоев с другими слоями включает обеспечение наличия у верхнего участка первой верхней области и второй верхней области, при этом каждая из верхних областей имеет толщину, которая меньше желаемой толщины верхнего участка,

при этом первая верхняя область связана с первым участком перемычек, вторая верхняя область связана со вторым участком перемычек, и первая и вторая верхние области отделены друг от друга.

11. Способ по п. 12, включающий формирование первого участка перемычек с первой верхней областью и формирование второго участка перемычек со второй верхней областью таким образом, что первая верхняя область лежит непосредственно на второй верхней области, с получением верхнего участка тканого элемента жесткости.

12. Способ по п. 11, в котором верхний участок является более толстым, чем участки перемычек, а участки перемычек являются более толстыми, чем участки основания.

13. Способ по п. 11, включающий пропитку омегаобразного элемента жесткости материалом матрицы.

14. Способ по п. 1, в котором внутреннее пространство элемента жесткости является открытым.

15. Способ формирования трехмерного тканого элемента жесткости, включающий:

плоское плетение множества слоев из взаимно переплетающихся волокон основы и утка;

взаимное переплетение участков некоторых слоев с другими слоями с получением плоскотканого материала, имеющего верхний участок, первый участок перемычек и второй участок перемычек, первый участок основания и второй участок основания, а также участок внутренней оболочки; и

формирование плоскотканого материала с получением омегаобразного элемента жесткости, имеющего открытое внутреннее пространство,

в котором по меньшей мере некоторые из волокон утка непрерывно проходят через места соединения участков перемычек с участками основания,

при этом взаимное переплетение участков некоторых слоев с другими слоями включает обеспечение наличия у верхнего участка двух верхних областей,

при этом участок внутренней оболочки соткан в виде первой области внутренней оболочки и второй области внутренней оболочки, отделенных друг от друга первым участком перемычек, верхним участком и вторым участком перемычек.

16. Способ по п. 15, включающий формирование первой области внутренней оболочки и второй области внутренней оболочки таким образом, что они расположены по существу на одной линии и отделены друг от друга зазором.

17. Способ по п. 16, в котором верхний участок является более толстым, чем участки перемычек, а участки перемычек являются более толстыми, чем участки основания.

18. Способ по п. 17, включающий пропитку омегаобразного элемента жесткости материалом матрицы.

19. Способ по п. 15, включающий:

формирование первой области внутренней оболочки и второй области внутренней оболочки таким образом, что они расположены по существу на одной линии; и

вырезание участка первой и второй областей внутренней оболочки с образованием зазора между первой областью внутренней оболочки и второй областью внутренней оболочки.

20. Способ по п. 19, в котором верхний участок является более толстым, чем участки перемычек, а участки перемычек являются более толстыми, чем участки основания.

21. Способ по п. 20, включающий пропитку омегаобразного элемента жесткости материалом матрицы.

22. Трехмерный тканый элемент жесткости, включающий:

множество слоев из взаимно переплетающихся волокон основы и утка;

в котором некоторые слои взаимно переплетены с другими слоями с образованием тканого материала, имеющего верхний участок, первый участок перемычек и второй участок перемычек, первый участок основания и второй участок основания, а также участок внутренней оболочки; и

в котором по меньшей мере некоторые из волокон утка проходят непрерывно через места соединения участков перемычек с участками основания, и

в котором верхний участок является более толстым, чем участки перемычек, а участки перемычек являются более толстыми, чем участки основания.

23. Элемент жесткости по п. 22, в котором внутреннее пространство элемента жесткости является замкнутым.

24. Элемент жесткости по п. 22, в котором внутреннее пространство элемента жесткости является открытым.

| WO 2015136213 A1, 17.09.2015 | |||

| ВОЛОКНИСТАЯ ЗАГОТОВКА, УСИЛЕННЫЙ ВОЛОКНАМИ КОМПОЗИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2542976C2 |

| ТКАНАЯ ЗАГОТОВКА, КОМПОЗИТНЫЙ МАТЕРИАЛ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2550860C2 |

| ТКАНЫЙ РУКАВ | 1998 |

|

RU2202663C2 |

| КОМБИНИРОВАННЫЕ ТРЕХМЕРНЫЕ ТКАНЫЕ МНОГОСЛОЙНЫЕ СТОЙКИ ДЛЯ КОМПОЗИТНЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2415976C2 |

| WO 2011107708 A1, 09.09.2011. | |||

Авторы

Даты

2023-05-05—Публикация

2018-10-09—Подача