Изобретение относиться к сельскохозяйственному машиностроению, в частности к измельчению зернового сырья, и может быть использовано при приготовлении комбикормов для различных групп животных и разновидностей птиц в условиях крестьянско-фермерских хозяйств.

Известны способы измельчения, реализуемые дробилками роторного типа, в которых частицы зернового сырья подают в рабочую камеру, где осуществляется измельчение частиц в результате их свободных ударов о рабочие поверхности элементов вращающегося ротора и о поверхности неподвижных элементов камеры. Удар элемента ротора разрушает частицы и сообщает образовавшимся фрагментам кинетическую энергию, которая затем расходуется на их дальнейшее разрушение при взаимодействии с неподвижным элементом камеры. В аспекте разрушения наиболее эффективным является прямой удар, когда угол атаки частицы, то есть угол между вектором скорости частицы и касательной плоскостью, проведенной к рабочей поверхности в точке удара, равен 90° (движение частицы рассматривается относительно рабочей поверхности). При прямом ударе наибольшая часть кинетической энергии частицы тратиться на ее разрушение. Поэтому взаимодействие частицы с элементом вращающегося ротора и ее последующее взаимодействие с неподвижным элементом камеры, реализуемые в каждом случае в виде одного единственного удара под углом атаки равным углу 90°, обладают максимальным разрушительным эффектом.

В способе, реализуемым устройством (RU 2 621 255 С1), обеспечивается высокая эффективность первичных воздействий элементов ротора на частицы сырья при их подаче в рабочую камеру посредством специального конусного распределителя, который направляет сырье перпендикулярно плоскости вращения ротора и тем самым создает условия для реализации первичных контактов частиц с элементами ротора под углами атаки близкими к углу 90°.

Из известных изобретений наиболее близким к предлагаемому является устройство (SU 1007721 А), которое выбрано в качестве прототипа.

Устройство, реализующее прототипный способ содержит: вертикально расположенный цилиндрический корпус, внутри которого на вертикальном приводном валу смонтирован ротор. На внутренней поверхности корпуса установлены конические кольца, а между ними смонтированы ребристые деки. Ротор выполнен в виде двухлопастных бил, которые смещены поярусно относительно друг друга.

Прототипный способ включает подачу зернового сырья в рабочую камеру перпендикулярно плоскости вращения ротора, и измельчение частиц сырья ударами элементов вращающегося ротора (бил) и ударов частиц о неподвижные элементы камеры (дек). При этом конические кольца, направляющие частицы сырья в зону удара бил перпендикулярно плоскости вращения ротора, создают условия для осуществления первичных контактов частиц и бил под углами атаки близкими к углу 90°.

Недостатком известного способа и устройства являются высокие удельные энергозатраты процесса измельчения для реализации с заданной производительностью и требуемого качества получаемого продукта. Это объясняется малой эффективностью взаимодействия частиц сырья с рабочими поверхностями дек и задержкой частиц в зоне удара. Частицы сырья после первичного контакта с билом увлекаются воздушным потоком, вызванным вращением рабочего органа, и образуют около поверхности деки воздушно-продуктовый слой, который препятствует движению к деке частиц, отброшенных ударом била. Двигаясь в воздушно-продуктовом слое хаотично, частицы многократно ударяются о рабочие поверхности деки под различными углами атаки, среднее значение которых намного меньше прямого угла.

Задачей изобретения является уменьшение удельных затрат энергии на измельчение зернового сырья, повышение производительности устройства для осуществления процесса измельчения, а так же улучшение качества получаемого конечного продукта.

Принципиально это возможно за счет увеличения углов атаки частиц относительно рабочих поверхностей элементов ротора и относительно рабочих поверхностей элементов камеры, при взаимодействии с которыми происходит доизмельчение частиц перерабатываемого сырья с последующим незамедлительным выводом частиц получаемого продукта из зоны удара.

Увеличение угла атаки приводит к повышению эффективности удара и, соответственно, к снижению удельных затрат энергии на измельчение. Ранее проведенные эксперименты с различными зерновыми культурами показали, что удельный расход энергии на измельчение при увеличении угла атаки от 0° до 55-60° снижался быстро, однако с дальнейшим увеличением угла вплоть до 90° снижение удельного расхода энергии было несущественным. Следовательно, можно считать, что эффективности ударов с углами атаки от 60° и выше практически равны эффективности прямого удара. Кроме того, с увеличением угла атаки кратно снижалось содержание пылевидных частиц в полученном продукте, то есть улучшалось его качество. [1]

Поскольку с увеличением углов атаки эффективность удара, в среднем, повышается, то количество ударных воздействий, необходимых для измельчения частиц зернового сырья до заданного размера и, соответственно, время пребывания сырья в рабочей камере необходимо уменьшить, что, как следствие, приведет к повышению производительности устройства для измельчения.

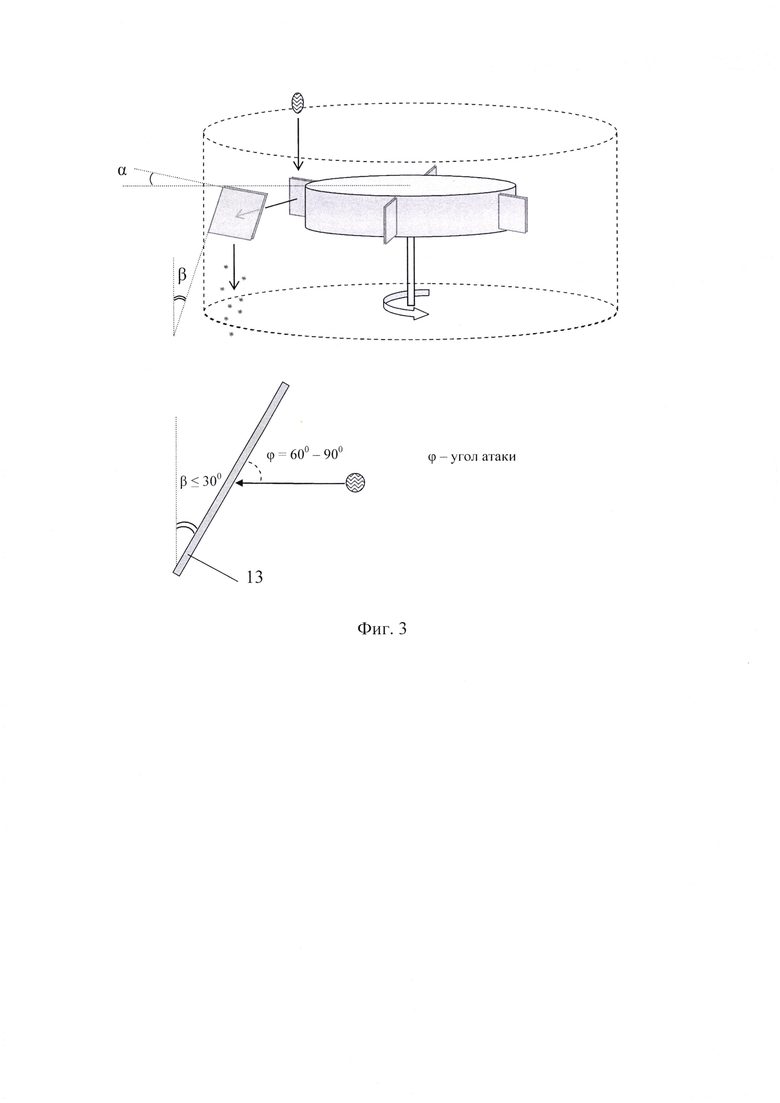

Решение поставленной задачи достигается тем, что зерновое сырье дозатором подается из загрузочного бункера в рабочую камеру на коническую поверхность неподвижного распределителя, по которой гравитационно перемещается к коническому кольцу и далее в зону контакта с билами, расположенными на роторе устройства. Поверхности неподвижного распределителя и конического кольца направляют сырье в зону удара бил перпендикулярно плоскости вращения ротора, обеспечивая первичные контакты частиц сырья и рабочих поверхностей бил с углами атаки близкими к углу 90°. При этом вращение ротора обеспечивает первичное ударное воздействие била, разрушающее каждую отдельную частицу и отброс образовавшихся фрагментов на поверхности плоскопараллельных пластин, каждая из которых установлена, как под углом (α) к радиусу ротора по ходу его вращения, что создает отброшенным частицам условия для реализации вторичных ударов с углами атаки близкими к углу 90°, так и под углом (β) к осевой линии ротора против его вращения, что позволяет направить траекторию воздушно-продуктового потока сразу же после вторичного контакта с плоскопараллельными пластинами в пространство под ротором и, далее, по направляющему лотку к выгрузному окну, откуда - по эвакуационному коробу в накопительную тару, исключая тем самым образование циклового накопления получаемого продукта и его нецелесообразной циркуляции в зоне удара. Причем величина угла установки (β) каждой плоскопараллельной пластины относительно осевой линии ротора ограничена пределом, не допускающим значимого снижения эффективности вторичных ударов.

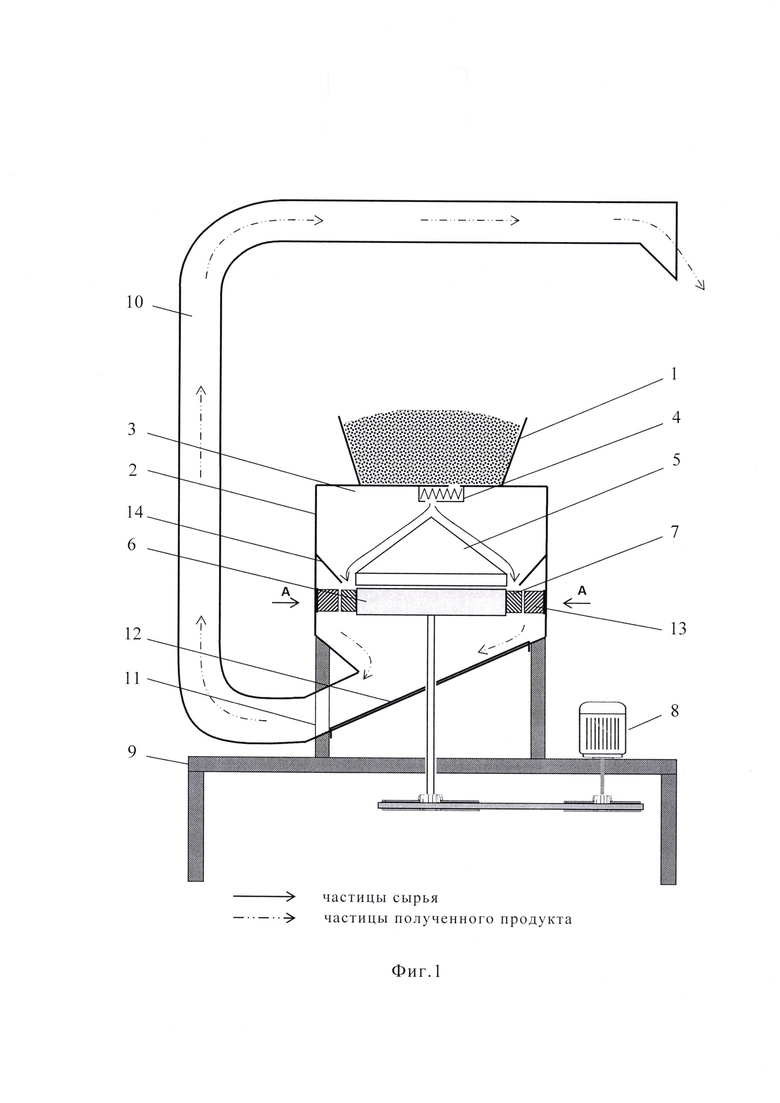

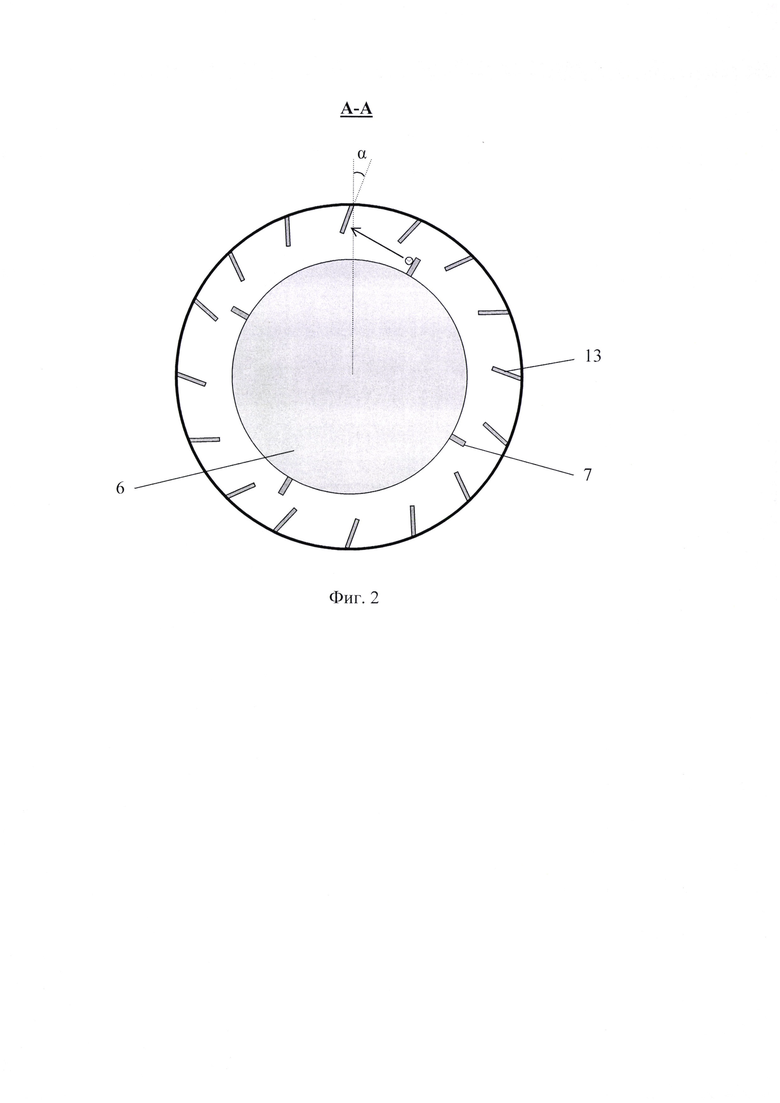

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез по А-А; на фиг. 3 - рисунки, поясняющие углы установки плоскопараллельных пластин.

Предлагаемый способ может быть реализован устройством содержащим: загрузочный бункер 1, установленный в верхней части цилиндрического корпуса 2 рабочей камеры 3, сообщающейся с загрузочным бункером 1 посредством дозатора 4. В рабочей камере 3 установлен неподвижный распределитель 5 с конусообразной поверхностью, вершина которой направлена на дозатор 4, а под основанием распределителя 5 на вертикальном приводе смонтирован цилиндрический ротор 6 с билами 7, размещенными на его боковой поверхности. Ротор 6 приводится во вращение электродвигателем 8, установленном на раме 9, которая является несущей для эвакуационного короба 10, прикрепленного к нижней части цилиндрического корпуса 2 на уровне выгрузного окна 11 и направляющего лотка 12. На внутренней поверхности цилиндрического корпуса 2 на уровне размещения бил 7 смонтирована кольцевая дека с ребрами в виде плоскопараллельных пластин 13, каждая из которых установлена под углом (α) к радиусу ротора 6 по ходу его вращения и под углом (β) к осевой линии ротора 6 против его вращения. Над плоскопараллельными пластинами 13 установлено коническое кольцо 14.

Предлагаемый способ измельчения зернового сырья реализуется в устройстве следующим образом. В момент начала работы зерновое сырье из загрузочного бункера 1 посредством дозатора 4 подают в рабочую камеру 3 на коническую поверхность неподвижного распределителя 5, по которой частицы сырья гравитационно перемещаются вниз и направляются коническим кольцом 14 в зону удара бил 7 перпендикулярно плоскости вращения ротора 6 для реализации первичных ударов под углами атаки близким к углу 90. В момент первичного удара билами 7 происходит разрушение каждой отдельной частицы и отброс полученных фрагментов на поверхности плоскопараллельных пластин 13, в результате чего реализуются вторичные удары и доизмельчение частиц, образовавшихся после первичного удара. Установка плоскопараллельных пластин 13 под углом (α) относительно радиуса ротора по ходу его вращения создает частицам сырья условия для реализации вторичных ударов под углами атаки близкими к углу 90°. Установка плоскопараллельных пластин 13 под углом (β) относительно осевой линии ротора против его вращения обеспечивает организацию траектории воздушно-продуктового потока так, что сразу после вторичного контакта частицы получаемого продукта перемещаются из зоны удара в пространство под ротором 6 и, далее, по направляющему лотку 12 к выгрузному окну 11, откуда по эвакуационному коробу 10 в накопительную тару. При этом величина угла установки (β) плоскопараллельных пластин 13 относительно осевой линии ротора должна быть не более 30°, чтобы обеспечить частицам вторичные удары под углами атаки в пределах от 60° до 90°, которые по эффективности разрушения адекватны прямому удару.

В прототипном способе техническое решение не акцентировано на эффективности ударных воздействий на частицы и организации движения воздушно-продуктового потока, следовательно, имеет место быть нерационально расширенный интервал значений углов атаки, в результате чего частицы подвергаются, преимущественно, малоэффективным ударам. В предлагаемом способе делается акцент на высокую эффективность ударных воздействий, в связи, с чем допустимо и достаточно устанавливать угловую скорость вращения ротора 6 с билами 7 на уровне 67% от прототипного норматива, что 1,5 раза ниже с соответствующей экономией энергии, потребляемой приводом измельчительного устройства. Более того, отсутствие в рабочей камере циклового перемещения воздушно-продуктового потока в сочетании с образованной в нем фракцией получаемого продукта, исключает затраты энергии, связанные с его переизмельчением, что способствует интенсификации процесса переработки и повышению производительности устройства на 20-25%.

Следовательно, применение предлагаемого способа измельчения зернового сырья и устройства для его осуществления позволит реализовать данный процесс в ускоренном режиме с улучшенным качеством конечного продукта и экономией энергии для питания электродвигателя, приводящего в действие исполнительные механизмы.

Технический результат, выражающийся в уменьшении удельных затрат энергии на измельчение зернового сырья, улучшении качества получаемого продукта и повышении производительности измельчительного устройства, достигается за счет обеспечения при первичных контактах частиц сырья с элементами вращающегося ротора и последующих вторичных контактах с неподвижными элементами рабочей камеры реализации ударных воздействий адекватных по эффективности прямому удару, и вывода частиц из зоны удара сразу же после вторичных контактов, что исключает задержку и накопление получаемого продукта в рабочей камере, а также его нецелесообразную циркуляцию в зоне удара, приводящую к его переизмельчению.

Предлагаемый способ заключается в том, что зерновое сырье дозатором подают из загрузочного бункера в рабочую камеру на коническую поверхность неподвижного распределителя, по которой гравитационно перемещается к коническому кольцу и далее в зону контакта с билами, расположенными на роторе устройства. Поверхности неподвижного распределителя и конического кольца направляют сырье в зону удара бил перпендикулярно плоскости вращения ротора, обеспечивая первичные контакты частиц сырья с рабочими поверхностями бил под углами атаки близкими к углу 90°. При этом вращение ротора обеспечивает первичное ударное воздействие била, разрушающее каждую отдельную частицу и отброс образовавшихся фрагментов на поверхности плоскопараллельных пластин, каждая из которых установлена, как под углом (α) к радиусу ротора по ходу его вращения, что создает отброшенным частицам условия для реализации вторичных ударов с углами атаки близкими к углу 90°, так и под углом (β) к осевой линии ротора против его вращения, что позволяет направить траекторию воздушно-продуктового потока сразу после вторичного контакта с плоскопараллельными пластинами в пространство под ротором и, далее, по направляющему лотку к выгрузному окну, откуда - по эвакуационному коробу в накопительную тару, исключая тем самым образование циклового накопления получаемого продукта и его нецелесообразной циркуляции в зоне удара. При этом во избежание значительного снижения эффективности вторичных ударов величина угла установки (β) каждой из плоскопараллельных пластин относительно осевой линии ротора не должна превышать 30°.

Предлагаемый способ, таким образом, предусматривает высокоэффективную переработку зернового сырья за счет реализации ударных воздействий на частицы сырья под углами атаки адекватными по эффективности прямому удару в интервале времени и на участке траектории между элементом вращающегося ротора и неподвижным элементом камеры с незамедлительным выводом частиц получаемого продукта из зоны удара сразу же после взаимодействия с элементом камеры, что предотвращает накопление в зоне удара получаемого продукта и исключает затраты энергии на его переизмельчение.

Источники информации

1. Глебов А.А. Совершенствование процесса измельчения компонентов комбикормов / Глебов А.А., Зверев С.В. Глебов В.А. - Обзорная информация. Серия: Комбикормовая промышленность. - Москва, 1988. - С. 24-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения | 1980 |

|

SU961756A1 |

| Дробилка | 2023 |

|

RU2805857C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО КОРМА | 2005 |

|

RU2277970C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ИЗМЕЛЬЧАЕМОГО ЗЕРНОВОГО МАТЕРИАЛА | 2018 |

|

RU2688771C1 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2016 |

|

RU2614990C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛОВ | 2006 |

|

RU2304023C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

Изобретение относится к сельскохозяйственному машиностроению. Предложен способ измельчения зернового сырья, который включает загрузку сырья и его дозированную гравитационную подачу в рабочую камеру перпендикулярно плоскости вращения ротора, первичное измельчение зернового сырья ударами элементов вращающегося ротора, а также вторичное измельчение за счет отброса полученных частиц на неподвижные элементы кольцевой деки и выгрузку полученного продукта. В процессе первичного измельчения зернового сырья угол его атаки на элементы ротора составляет 90°, а в процессе вторичного измельчения угол атаки полученных фрагментов сырья на поверхность ребер кольцевой деки, которые выполнены в виде плоскопараллельных пластин, составляет от 60 до 90°. После процесса измельчения частицы полученного продукта выводят из зоны удара в пространство под ротором. Также предложено устройство для реализации способа. Группа изобретений позволяет уменьшить затраты энергии на измельчение, улучшить качество получаемого продукта и повысить производительность измельчительного устройства. 2 н.п. ф-лы, 3 ил.

1. Способ измельчения зернового сырья, характеризующийся тем, что он включает загрузку сырья и его дозированную гравитационную подачу в рабочую камеру перпендикулярно плоскости вращения ротора, первичное измельчение зернового сырья ударами элементов вращающегося ротора, а также вторичное измельчение за счет отброса полученных частиц на неподвижные элементы кольцевой деки и выгрузку полученного продукта, при этом в процессе первичного измельчения зернового сырья угол его атаки на элементы ротора составляет 90°, а в процессе вторичного измельчения угол атаки полученных фрагментов сырья на поверхность ребер кольцевой деки, которые выполнены в виде плоскопараллельных пластин, составляет от 60 до 90°, сразу после процесса измельчения частицы полученного продукта выводят из зоны удара в пространство под ротором.

2. Устройство для осуществления способа по п. 1, характеризующееся тем, что содержит вертикально расположенный цилиндрический корпус, внутри которого на вертикальном приводе смонтирован ротор, а на внутренней поверхности цилиндрического корпуса закреплена кольцевая ребристая дека и коническое кольцо, при этом ребра кольцевой деки выполнены в виде плоскопараллельных пластин, каждая из которых установлена под углом к радиусу ротора по ходу его вращения и под углом не более 30° к осевой линии ротора навстречу его вращению.

| Дробилка | 1980 |

|

SU1007721A1 |

| Молотковая дробилка початков кукурузы | 1988 |

|

SU1607739A1 |

| Дробилка зерна | 1987 |

|

SU1507441A1 |

| DE 3027276 C2, 19.12.1985 | |||

| CN 106179603 A, 07.12.2016 | |||

| CN 201101969 Y, 20.08.2008 | |||

| УСТРОЙСТВО ДЛЯ ПОТЕНЦИОСТАТИЧЕСКИХ И ГАЛЬВАНОСТАТИЧЕСКИХ ИЗМЕРЕНИЙ С АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИЕЙ IR-ПОГРЕШНОСТИ | 1998 |

|

RU2131602C1 |

| ИЗОГНУТЫЙ ШАТУН, СНАБЖЕННЫЙ, ПО МЕНЬШЕЙ МЕРЕ, ОДНИМ СРЕДСТВОМ САМОВЫРАВНИВАНИЯ | 2010 |

|

RU2524831C2 |

Авторы

Даты

2023-05-05—Публикация

2022-04-14—Подача