Изобретение относится к измерительной технике и может быть использовано в волоконно-оптических датчиках, предназначенных для измерения температуры объектов в различных отраслях народного хозяйства и, в первую очередь, для измерения температуры цемента большого объема в процессе его затвердевания, а затем в процессе эксплуатации сооружения. Кроме того, датчик может использоваться для измерения температуры в условиях воздействия внешних дестабилизирующих факторов на изделиях ракетно-космической и авиационной техники.

Известен волоконно-оптический датчик температуры, содержащий осветительный и приемный световоды, первые концы которых подсоединены соответственно к источнику света и приемнику, а вторые концы подсоединены к капсуле. Общий ввод-вывод разветвителя закреплен в капсуле. В полости капсулы расположено внутрикапсульное зеркало, с помощью которого осуществляется отражение входного светового потока, поступающего через разветвитель от осветительного световода, и передача отраженного выходного светового потока в обратном направлении через этот же разветвитель в приемный световод [патент RU 2256890]. Внутрикапсульное зеркало выполнено на торце стержня, закрепленного своим противоположным концом на дне капсулы.

Известен волоконно-оптический датчик температуры, состоящий из капилляра с закрепленными в нем оптическими волокнами, плоские и гладкие торцы которых находятся на расстоянии друг от друга (патент RU 2334965, фиг.5). Одно из волокон является входом и выходом чувствительного элемента. Волокна прикрепляются к капилляру с помощью клея или легкоплавкого стекла. При изменении температуры происходит изменение длины капилляра, в результате чего изменяется база датчика (расстояние между торцами волокон).

Недостатками вышеперечисленных датчиков являются:

- незащищенность их от внешних механических воздействий, в первую очередь от воздействия цемента;

- зависимость результатов измерений от изгибов оптических волокон при сборке и воздействии внешних влияющих факторов при эксплуатации.

Известен волоконно-оптический датчик температуры, выбранный заявителем в качестве прототипа, содержащий капилляр с закрепленными в нем оптоволокном и светоотражающим элементом, установленным на расстоянии от торца оптоволокна, корпус со сквозным отверстием и двумя соосными ему глухими отверстиями, в одном из которых выполнена резьба для винта, хвостовик которого установлен в сквозном отверстии и имеет светоотражающий торец [патент RU 2393431].

Недостатками прототипа являются:

- не учтены коэффициенты температурного расширения материалов, из которых изготавливаются элементы датчика, в первую очередь, капилляра и корпуса, что приведет к существенной погрешности измерений, а также при больших изменениях температуры (например, в диапазоне минус 50°С … +100°С) к большим внутренним напряжениям и, соответственно, снижению механической надежности устройства;

- при установке такого датчика в затвердевающий цемент, корпус будет испытывать деформации, уровни которых сравнимы по значению с диапазоном измерения датчика, который определяется изменением расстояния между отражателем и торцом оптических волокон, соответственно, все метрологические характеристики, полученные в процессе градуирования и калибровки датчика, существенно изменятся;

- конструкция датчика негерметичная, поэтому в условиях возможной влажности на отражающей поверхности и на торцах оптических волокон возможно возникновение при повышенных температурах водяных капелек (линз), а при пониженных температурах - инея, которые внесут существенную дополнительную погрешность;

- результаты измерений зависят от изгибов оптических волокон при сборке и воздействии внешних влияющих факторов при эксплуатации, что также ведет к большим дополнительным погрешностям.

В результате поиска по источникам патентной и технической информации не обнаружены устройства с совокупностью существенных признаков, совпадающих с предлагаемым изобретением и обеспечивающих заявленный технический результат.

Техническим результатом предлагаемого изобретения являются:

- уменьшение внутренних напряжений и, соответственно, повышению механической надежности устройства в больших диапазонах изменения температур (например, в диапазоне минус 50°С … +100°С);

- исключение деформаций корпуса датчика, обусловленных деформациями жесткой окружающей среды (например, бетона), влияющих на точность измерения температуры;

- высокая точность измерения температуры за счет возможной реализации компенсационного преобразования оптических сигналов непосредственно в зоне восприятия измерительной информации;

- обеспечение герметичности конструкции.

Указанный технический результат достигается тем, что:

- волоконно-оптический датчик температуры, содержащий источник и приемники излучения, подводящие и отводящие оптические волокна, закрепленные во втулке напротив отражающей поверхности хвостовика внутри корпуса, отличается тем, что

- вновь введена цилиндрическая трубка из материала с высоким коэффициентом температурного расширения, коаксиально расположенный внутри корпуса, причем внутренний диаметр цилиндрической трубки как максимум равен внешнему диаметру узкой части хвостовика и внешнему диаметру узкой части втулки, торцы цилиндрической трубки герметично соединены с внутренними торцами широкой части хвостовика и широкой части втулки, причем коэффициенты линейного расширения материалов корпуса αК, хвостовика αХВ, втулки αВТ и цилиндра αЦ определяются соотношением:

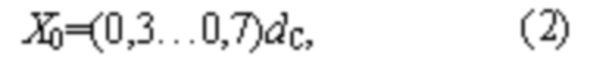

начальное расстояние Х0 между отражающей поверхностью и торцом оптических волокон определяется выражением:

где dС - диаметр сердцевины оптического волокна,

длины корпуса lК и цилиндра lЦ связаны между собой выражением:

- в стенке цилиндра сделано сквозное отверстие для заполнения свободного пространства между хвостовиком, втулкой и цилиндрической трубкой инертным газом, в котором герметично устанавливается герметизирующая деталь (например штифт/винт)

- сквозное отверстие может быть загерметизировано пайкой с помощью припоя;

- с зазором относительно широкой части хвостовика в корпусе герметично крепится крышка из того же материала, что и корпус;

- свободное пространство между внутренними поверхностями корпуса и крышки и внешними поверхностями цилиндрической трубки, втулки и широкой части хвостовика заполняется теплопроводным составом;

- во втулке выполнено боковое глухое отверстие, в котором закреплено неподвижное зеркало на расстоянии Х0 относительно торца дополнительной втулки, с закрепленными дополнительными подводящими и отводящими оптическими волокнами;

- все оптические волокна протянуты сквозь хвостовик, герметично соединенный с корпусом со стороны втулки;

- зазор между неподвижным зеркалом и торцом дополнительной втулки заполнен инертным газом.

Сущность предложенного изобретения поясняется чертежами.

На фигуре 1 изображен общий вид волоконно-оптического датчика температуры, на фигуре 2 - упрощенная структурная схема преобразования сигналов; на фигуре 3 - графические зависимости К(Х)=Ф(Х)/Ф0.

Датчик содержит корпус 1 из материала с хорошей теплопроводностью (например, медного сплава), внутри которого размещен чувствительный элемент, представляющий собой цилиндр 2 из материала с высоким коэффициентом температурного расширения αЦ, например, из алюминия. С двух сторон цилиндра 2 установлены хвостовик 3 и втулка 4 из материалов с небольшими коэффициентами температурного расширения αХВ, αВТ соответственно, например, из стали 36НХТЮ, причем коэффициенты линейного расширения материалов корпуса αК, хвостовика αХВ, втулки αВТ и цилиндра αЦ определяются соотношением (1).

Отражающая поверхность 5 хвостовика 3 находится напротив торцов 6 рабочего подводящего 7 (ПОВ) и рабочего отводящего 8 (ООВ) оптических волокон, закрепленных во втулке 4, причем при нормальной температуре (температуре градуирования) начальное расстояние между поверхностью 5 и торцом 6 определяется выражением (2).

Внешний диаметр узкой части хвостовика 3 равен внутреннему диаметра цилиндра 2 (причем допуски на отверстие и вал обеспечивают скользящую посадку, например, H7/g6). Аналогично внешний диаметр узкой части втулки 4 равен внутреннему диаметру цилиндра 2, устанавливается также по скользящей посадке. Широкая часть втулки 4 с помощью резьбы закрепляется на внутренней стенку цилиндрической трубки и жестко на ней фиксируется, например с помощью клеящего состава.

Внутренние торцы 9 и 10 широкой части хвостовика 3 и втулки 4 соответственно соединены герметично с торцами цилиндра 2, например с помощью сварки или пайки 11 и 12 соответственно.

В стенке цилиндра 2 сделано сквозное отверстие 13 для заполнения свободного пространства между хвостовиком 3 и втулкой 4 инертным газом, в котором герметично устанавливается герметизирующая деталь 14 (например штифт, установленный завальцовкой, а затем пайкой, или вворачивается винт и герметизируется клеящим составом).

С помощью резьбы на узкой части хвостовика 3 чувствительный элемент закрепляется на внутренней резьбе цилиндрической трубки 2.

Со стороны широкой части хвостовика 3 с зазором относительно хвостовика 3 в корпусе 1 неподвижно крепится крышка 15 из того же материала, что и корпус 1.

Свободное пространство между внутренними поверхностями корпуса 1 и крышки 15 и внешними поверхностями цилиндрической трубки 2, втулки 4 и широкой части хвостовика 3 заполняется теплопроводным составом 16.

Во втулке 4 выполнено боковое глухое отверстие 17, в котором закреплено неподвижное зеркало 18 на расстоянии Х0 относительно торца дополнительной втулки 19, с закрепленными дополнительными подводящими 20 и отводящими 21 оптическими волокнами (см. фиг. 2). Отверстие 17 перед установкой втулки 19 заполняется инертным газом (например, аргоном).

Все оптические волокна протянуты сквозь хвостовик 22, герметично соединенный со втулкой 4, заполненный герметиком и закрепленный в корпусе 1.

Датчик работает следующим образом.

При изменении температуры окружающей среды на значение ΔT она благодаря процессу теплопередачи передается через корпус 1, теплопроводную пасту 16, на цилиндрическую трубку 2, которая изменяет свою длину благодаря большому коэффициенту температурного расширения. Так как на торцах цилиндрической трубки 2 жестко закреплены хвостовик 3 и втулка 4 с малыми коэффициентами расширения, то происходит перемещение отражающей поверхности 5 хвостовика 3 относительно торцов 6 оптических волокон.

Световой поток от источника излучения 23 (например, ИК-светодиода) по рабочим ПОВ 7 подается в зону измерения, падает на зеркальную поверхность 5 хвостовика 3, отражается от него и поступает на вход рабочего ООВ 8 (фиг. 2). По ООВ 8 световой поток направляется к рабочему приемнику излучения 24 (например, фотодиоду), где преобразуется в электрический сигнал, значение которого пропорционально расстоянию между поверхностями 5 и 6.

Световой поток от источника излучения 23 по дополнительным ПОВ 20 подается в зону неподвижного зеркала 18, падает на его зеркальную, отражается от него и поступает на вход дополнительного ООВ 21. По ООВ 21 световой поток направляется к дополнительному приемнику излучения 25 (например, фотодиоду), где преобразуется в электрический сигнал, значение которого пропорционально расстоянию Х0. Так как дополнительное зеркало установлено в короткой части втулки 4 с малым коэффициентом температурного расширения (например, 36НХТЮ), то расстояние Х0 в процессе измерений остается неизменным.

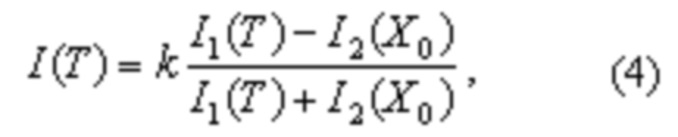

Оптические излучения Ф1(Х) ~ Ф1(T) и Ф2(Х0), несущие измерительную информацию об измеряемой температуре, поступают на приемники излучения 24 и 25 соответствующих каналов (см. фиг. 2). Приемники излучения преобразуют оптические сигналы Ф1(T) и Ф2(Х0) в электрические I1(T) и I2(Х0) соответственно. Данные сигналы поступают на вход электронного блока преобразования информации 26, где происходит дальнейшее их преобразование, например, выполняется операция, соответствующая логометрическому преобразованию:

где k - коэффициент пропорциональности.

Установление причинно-следственной связи заявляемых признаков и достигаемого технического эффекта проведем следующим образом.

Корпус 1 изготавливается из материала с хорошей теплопроводностью для уменьшения инерционности при передачи температуры от окружающей среды к чувствительному элементу 2 и, соответственно, снижения динамической погрешности. Толщина корпуса 1 выбирается из тех же соображений, а также для обеспечения прочности конструкции датчика, если он располагается в жесткой деформируемой среде, например, в бетоне.

Цилиндрическая трубка 2, выполняющая функции элемента, преобразующего измеряемую температуру в изменение расстояния Х между торцами 5 и 6, изготавливается из материала с высоким коэффициентом температурного расширения αЦ, например, из алюминия, чтобы обеспечить большую глубину модуляции и высокую чувствительность преобразования оптического сигнала.

Хвостовик 3 и втулка 4 изготавливаются из материалов с небольшими коэффициентами температурного расширения, чтобы исключить изменение их длины при изменении температуры, тем самым обеспечивая расчетные значения расстояния между торцами 5 и 6, причем αХВ≈αВТ.

Для исключения деформации корпуса 1 при изменении температуры из-за разницы коэффициентов температурного расширения корпуса 1 и цилиндрической трубки 2 необходимо, чтобы изменение длины ΔLК корпуса 1 было равно изменению длины цилиндра ΔlЦ, то есть выполнялось условие:

Если температура окружающей среды изменяется, то длина lЦ цилиндрической трубки 2 и длина LК корпуса 1 будут изменяться в соответствии с выражениями:

где lЦ0, LК0 - длины цилиндрической трубки 2 и корпуса 1 соответственно в нормальных условиях (температура градуирования);

ΔТ - диапазон изменения температуры.

Подставив выражения (6) и (7) в (5) получим:

Но ввиду того, что на чертежах линейные размеры должны соответствовать стандартным значениям [ГОСТ 6639-69 Межгосударственный стандарт. Основные нормы взаимозаменяемости. Нормальные линейные размеры], то введен корректирующий коэффициент, равный (0,95…1). В результате получим условие (3).

Так как длина корпуса 1 существенно больше длины цилиндрической трубки 2 (см. фиг.1), то для исключения деформации корпуса 1 датчика при изменении температуры необходимо, чтобы αЦ > αК.

Широкая часть хвостовика 3 и крышка 15 располагаются относительно друг друга с некоторым зазором так, чтобы чувствительный элемент (совокупность цилиндрической трубки 2, хвостовика 3 и втулки 4) имел возможность свободно перемещаться вдоль корпуса 1 при изменении температуры, не вызывая деформацию корпуса 1. И, наоборот, при деформации корпуса 1 по той или иной причине не деформировался чувствительный элемент.

Для передачи температуры окружающей среды, осуществляемой благодаря процессу теплопередачи (теплопроводности), корпус 1 и цилиндрическая трубка 2 изготавливаются из материала с хорошей теплопроводностью, между ними располагают теплопроводный состав 16, имеющий хорошую теплопроводность (например, термопаста КПТ-8 или 52022) и обеспечивающий снижение температурного сопротивления на пути распространения теплового потока.

Начальная длина lЦ0 выбирается таким образом, чтобы ее изменение в диапазоне измерения обеспечивало большую глубину модуляции оптического сигнала (до 30 %) и линейную функцию преобразования Ф(Х) светового потока от изменения расстояния Х между поверхностями 5 и 6.

На фигуре 3а в качестве примера приведены результаты расчета зависимости К(Х)=Ф(Х)/Ф0, где Ф0 - начальный световой поток, введенный в зону измерения по ПОВ 7.

Анализ графической зависимости К(Х) показывает, что необходимо работать или на восходящей или на нисходящей ветви зависимости. Для примера построена зависимость К(Х) в диапазоне (0,7…0,8) мм для оптического волокна с диаметром сердцевины dС =200 мкм, с апертурным углом  =12° (см. фиг. 3б).

=12° (см. фиг. 3б).

Существенной линеаризации зависимости К(Х) можно добиться, если отражающая поверхность 5 перемещается в диапазоне 0,25dc…0,75dc вдоль оси Х относительно торцов 6 оптических волокон (ОВ). Например, при dC=200 мкм перемещение по оси Х составит 100 мкм. Изменение начального расстояния Х0 между торцами 5 и 6 ведет к изменению чувствительности преобразования до 30 %, зависимость К=f(Х) линейная, глубина модуляции оптического сигнала более 50 %.

В качестве примера на фигуре 3в приведены графические зависимости К=f(Х) для разных значений Х0.

В виду того, что температура может как уменьшаться, так и увеличиваться, то начальное расстояние Х0 должно находиться в середине диапазона 0,25dc…0,75dc (например, для ОВ dC=200 мкм диапазон изменения расстояния Х будет 50…150 мкм), то есть 0,5dc (например, для ОВ с dC=200 мкм - Х0=100 мкм).

В то же время, если датчик предназначен для измерения или отрицательной или положительной температуры, то начальное расстояние Х0 может смещаться или в сторону меньших значений микроперемещений, или в сторону больших значений. Кроме того, в процессе сборки датчика возможны различные отклонения размеров. Поэтому окончательно значение Х0 определяется выражением (2).

Введение отверстия 17, в котором закреплено зеркало 18 и дополнительные подводящие 20 и отводящие 21 оптические волокна необходимо для реализации компенсационного преобразования сигналов датчика. Введение компенсационного канала дает возможность реализации, например, логометрического преобразования, описываемого выражением (4), позволяющего снизить дополнительные погрешности, обусловленные:

- изгибами оптических волокон при сборке и эксплуатации;

- воздействием внешних влияющих факторов;

- изменением параметров источника питания, источников и приемников излучения и др.

Предлагаемое изобретение представляет собой техническое решение задачи, являющееся новым, промышленно применимым и обладающим изобретательским уровнем, т.е. предлагаемое изобретение отвечает критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2829195C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ УРОВНЕМЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564683C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2474798C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДЕФОРМАЦИИ | 2022 |

|

RU2786690C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СВЕТОВОГО ПОТОКА И РЕАЛИЗУЮЩИЙ ЕГО ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2020 |

|

RU2740538C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ПАРАМЕТРОВ ЖИДКОСТНЫХ И ВОЗДУШНЫХ ПОТОКОВ | 2020 |

|

RU2741276C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ МАЯТНИКОВЫЙ ДАТЧИК УГЛА НАКЛОНА | 2022 |

|

RU2807094C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРЕЛОМЛЕНИЯ ПРОЗРАЧНОГО ВЕЩЕСТВА И РЕАЛИЗУЮЩИЙ ЕГО ВОЛОКОННО-ОПТИЧЕСКИЙ РЕФРАКТОМЕТРИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2021 |

|

RU2796797C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ УРОВНЕМЕР-СИГНАЛИЗАТОР ДАВЛЕНИЯ | 2018 |

|

RU2687868C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2253850C2 |

Изобретение относится к измерительной технике и может быть использовано в волоконно-оптических датчиках, предназначенных для измерения температуры цемента большого объема, или в условиях воздействия внешних дестабилизирующих факторов на изделиях ракетно-космической и авиационной техники. Заявлен волоконно-оптический датчик температуры, содержащий источник и приемники излучения, подводящие и отводящие оптические волокна, закрепленные во втулке напротив отражающей поверхности хвостовика внутри корпуса. Причем в устройство дополнительно введена цилиндрическая трубка из материала с высоким коэффициентом температурного расширения, коаксиально расположенная внутри корпуса, причем внутренний диаметр цилиндрической трубки как максимум равен внешнему диаметру узкой части хвостовика и внешнему диаметру узкой части втулки. Коэффициенты линейного расширения материалов корпуса αК, хвостовика αХВ, втулки αВТ и цилиндра αЦ определяются соотношением αЦ > αК > (αХВ ≈ αВТ), начальное расстояние между отражающей поверхностью и торцом оптических волокон определяется выражением Х0=(0,3…0,7)dС, где dС - диаметр сердцевины оптического волокна, длины корпуса lК и цилиндра lЦ связаны между собой выражением lК=(0,95…1)lЦαЦ/αК. Технический результат - уменьшение внутренних напряжений и, соответственно, повышение механической надежности устройства в больших диапазонах изменения температур (например, в диапазоне -50°С … +100°С); исключение деформаций корпуса датчика, обусловленных деформациями жесткой окружающей среды (например, бетона), влияющих на точность измерения температуры; высокая точность измерения температуры за счет возможной реализации компенсационного преобразования оптических сигналов непосредственно в зоне восприятия измерительной информации; обеспечение герметичности конструкции. 9 з.п. ф-лы, 3 ил.

1. Волоконно-оптический датчик температуры, содержащий источник и приемники излучения, подводящие и отводящие оптические волокна, закрепленные во втулке напротив отражающей поверхности хвостовика внутри корпуса, отличающийся тем, что в датчик введена цилиндрическая трубка из материала с высоким коэффициентом температурного расширения, коаксиально расположенная внутри корпуса, причем внутренний диаметр цилиндрической трубки как максимум равен внешнему диаметру узкой части хвостовика и внешнему диаметру узкой части втулки, торцы цилиндрической трубки по резьбе герметично соединены с внутренними торцами широкой части хвостовика и широкой части втулки, причем коэффициенты линейного расширения материалов корпуса αК, хвостовика αХВ, втулки αВТ и цилиндра αЦ определяются соотношением

αЦ > αК > (αХВ ≈ αВТ),

начальное расстояние Х0 между отражающей поверхностью и торцом оптических волокон определяется выражением

Х 0=(0,3…0,7)dС,

где dС - диаметр сердцевины оптического волокна, а длины корпуса lК и цилиндра lЦ связаны между собой выражением

l К=(0,95…1)lЦαЦ/αК.

2. Волоконно-оптический датчик температуры по п.1, отличающийся тем, что в стенке цилиндра сделано сквозное отверстие.

3. Волоконно-оптический датчик температуры по п.2, отличающийся тем, что свободное пространство между хвостовиком, втулкой и цилиндрической трубкой заполнено инертным газом.

4. Волоконно-оптический датчик температуры по п.3, отличающийся тем, что в сквозное отверстие герметично устанавливается герметизирующая деталь.

5. Волоконно-оптический датчик температуры по п.3, отличающийся тем, что сквозное отверстие загерметизировано пайкой с помощью припоя.

6. Волоконно-оптический датчик температуры по п.1, отличающийся тем, что с зазором относительно широкой части хвостовика в корпусе герметично крепится крышка из того же материала, что и корпус.

7. Волоконно-оптический датчик температуры по п.6, отличающийся тем, что свободное пространство между внутренними поверхностями корпуса и крышки и внешними поверхностями цилиндрической трубки, втулки и широкой части хвостовика заполняется теплопроводным составом.

8. Волоконно-оптический датчик температуры по п.1, отличающийся тем, что во втулке выполнено боковое глухое отверстие, в котором закреплено неподвижное зеркало на расстоянии Х0 относительно торца дополнительной втулки, с закрепленными дополнительными подводящими и отводящими оптическими волокнами.

9. Волоконно-оптический датчик температуры по п.8, отличающийся тем, что все оптические волокна протянуты сквозь хвостовик, герметично соединенный с корпусом со стороны втулки.

10. Волоконно-оптический датчик температуры по п.8, отличающийся тем, что зазор между неподвижным зеркалом и торцом дополнительной втулки заполнен инертным газом.

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК (ВАРИАНТЫ) | 2009 |

|

RU2393431C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ТЕМПЕРАТУРЫ | 1991 |

|

RU2008630C1 |

| ВОЛОКОННО-ОПТИЧЕСКАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА (ВАРИАНТЫ) | 2005 |

|

RU2334965C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ТЕМПЕРАТУРЫ | 2004 |

|

RU2256890C1 |

| US 5290103 A, 01.03.1994. | |||

Авторы

Даты

2023-05-12—Публикация

2022-01-28—Подача