Изобретение относится к способам переработки медьсодержащего лома, покрытого оловом и/или его сплавами и может быть использовано для получения полуфабрикатов из меди, в том числе катодной меди, из отходов, таких как медные детали, медные провода покрытые оловом или оловянно-свинцовыми припоями.

Для предотвращения окисления медной проволоки, медных деталей и контактов поверхность меди покрывают оловом. В связи с высокой стоимостью олова, для защиты поверхности меди от окисления, также используются сплавы олова, содержащие олово, свинец, цинк и другие металлы. При переработке вторичного луженого медного сырья, примеси олова и свинца ухудшают механические и электротехнические свойства извлекаемой меди.

Основным способом переработки проводов, кабеля и других видов медьсодержащих изделий от примесей олова и свинца, является многоступенчатый процесс, включающий, дробление, огневое рафинирование с помощью древесины или углеродистых материалов, отливку в виде анодов и последующее электролитическое рафинирование с получением катодной меди. (КОЙБАШ В.А. и др. Первичная переработка лома и отходов цветных металлов за рубежом. - М.: Институт "Цветметинформация"). Для этих целей используются установка представленная в книге И.Ф. Худякова, А.П. Дорошкевича и С.В. Карехова "Металлургия вторичных тяжелых цветных металлов", М., "Металлургия", 1987, с.158, рис.78.

Этап огневого рафинирования приводит к термодиффузии частиц примесей в основной металл, тем самым загрязняя его, снижая содержание меди в конечном продукте. Кроме того, примесные элементы в виде оксидных соединений всплывают в шлак, что приводит к потере дорогостоящих олова, свинца, цинка, в шлак также уходит часть меди.

Менее энергозатратной и трудоемкой является технология, предусматривающая растворение оловосодержащих покрытий (припоя или полуды) на медьсодержащем вторичном сырье, различными кислотами с последующей переработкой освобожденной от олова меди.

Известен способ снятия припоя или полуды с изделий из меди или медных сплавов, в котором на изделия воздействуют раствором медной соли уксусной, кремнефтористоводородной, борофтористоводородной или хлорной кислоты во вращающемся барабане. При этом находящийся на изделиях припой или олово реагирует с раствором, в результате чего олово, и др. примеси (свинец и сурьма) переходят в раствор в виде соответствующих солей, а медь, цементируясь этими металлами, выделяется в виде рыхлого порошка, ссыпающегося с поверхности обрабатываемых изделий. После двух-трехчасовой обработки во вращающемся барабане изделия освобождаются от находившихся на них припое или олове, в то время как основной металл остается незатронутым. После этого изделия выгружают из барабана, промывают водой и высушивают. Затем раствор после цементации всей меди обрабатывают электролизом с нерастворимым анодом, с целью выделения олова, а в оставшуюся кислоту вводят цементную медь для регенерации раствора и дальнейшего его использования (SU63152, С22В7/00,1944г).

Известен способ переработки отходов электронной и электротехнической промышленности, включающий растворение оловянного припоя 5-20%-ным раствором метансульфоновой кислоты с добавкой окислителя при температуре 70-90°C. Затем отделяют детали микросхем на сетке, отмывают их от захваченной суспензии, сушат, измельчают до крупности 0,5 мм, разделяют на магнитном сепараторе на две фракции - магнитную и немагнитную, и перерабатывают их пофракционно гидрометаллургическими методами. (RU 2502813, C22B7/00, 2013).

Недостатком указанных способов является многостадийность и трудоемкость технологии, большое количество жидких отходов, подлежащих обезвреживанию.

Наиболее близким к предлагаемому способу по существенным признакам, является способ переработки покрытых оловом (луженых) отходов из меди и медных сплавов, включающий электрохимическую обработку при приложенном внешнем электрическом токе с использованием обрабатываемых отходов в качестве анода. В качестве электролита используют комлексоообразующее с ионами олова вещество из ряда лимонная кислота, цитраты, плавиковая кислота и ее соли, тартраты. В данном способе ионы олова под действием электрического тока переходят в электролит виде комплексного соединения с веществом электролита, а затем осаждаются на металлическом катоде в виде чистого олова (US 4264419,С25F5/00, опубл. 28.04.1981).

Данный способ позволяет извлечь на катоде чистое олово. Недостатком способа является его применимость только для снятия тонких, однородных по толщине и составу оловянных покрытий, не содержащих свинец, так как свинец, содержащийся в припое, в этих условиях не растворяется и пассивирует данный процесс. Данное ограничение наблюдается в случае присутствия на поверхности медного отхода любых элементов, находящихся правее меди в электрохимическом ряду активностей металлов. Кроме того, электролит, использованный в процессе, является отходом и подлежит обезвреживанию.

Технической задачей предлагаемого изобретения является повышение эффективности и упрощения технологии переработки луженых отходов меди, предусматривающий удаление оловосодержащих покрытий (полуды, припоя), в том числе содержащих свинец или их сплавы.

Для решения указанной задачи предлагается способ переработки луженых отходов меди, включающий электрохимическую обработку указанных отходов при приложенном внешнем электрическом токе с использованием обрабатываемых отходов в качестве анода, в котором, согласно изобретению, в качестве электролита используют медносернокислый электролит, содержащий 5-30% раствор серной кислоты и 10-80 г/л сульфата меди, процесс ведут при 10-80 °С, плотности тока 100-300 а/м2, а для выделения соединений олова из отработанного электролита, в него добавляют окислитель и отделяют образовавшуюся оловянную кислоту фильтрацией.

В качестве окислителя используют воздух, кислород или 1-30% раствор перекиси водорода.

Процесс ведут при скорости циркуляции электролита 0,1 -5 объемов в час.

Сущность предлагаемого способа заключается в том, что процесс отделения медьсодержащего сырья от оловосодержащего покрытия проводят под воздействием электрического тока (прямого или реверсивного) в медносернокислом электролите, который обычно используется в электролизных процессах получения катодной меди, что позволяет снизить и практически исключить кислотные отходы, а также отходы промывных вод. Причем в отличие от прототипа процесс разрушения и удаления олово- и свинецсодержащих покрытий осуществляется за счет контактного вытеснения ионов меди из сульфатного раствора металлическим оловом с образованием растворимых солей олова, выделение же меди при этом за счет приложенного внешнего напряжения происходит на катоде, тем самым не закрывая очищаемую поверхность, а пассивирующая роль свинца нивелирована приложенным избыточным напряжением. В случае покрытий на основе свинца происходит растворение медной основы и осыпание покрытия.

При взаимодействии олова с сернокислой медью происходит процесс контактного вытеснения ионов меди металлическим оловом с образованием сульфата олова (II), который переходит в реакционную смесь, выделение свободной меди происходит на катоде по реакции:

CuSO4+ Sn =Cu + SnSO4

Процесс сопровождается рядом дополнительных превращений:

2СuSO4+SnSO4=2Cu2SO4+Sn(SO4)2

2SnSO4+O2+2H2SO4=2H2O+2Sn(SO4)2

2Cu2SO4+O2+2H2SO4=2H2O+4CuSO4

Sn(SO4)2+3H2O=H2SnO3↓+2H2SO4

Циркуляцию электролита производят с использованием демпфирующей емкости. Для выделения растворенных солей олова в демпфирующей емкости может быть дополнительно осуществлена аэрация воздухом или кислородом, либо после охлаждения раствора к нему может быть добавлен 2-4 кратный, относительно содержания олова, избыток 1-30% раствора перекиси водорода. В результате окисления образуется нерастворимая оловянная кислота, которая улавливается фильтрами и собирается. После удаления олова электролит может быть использован вновь.

В патентной и технической литературе нами не обнаружена совокупность признаков, присущая заявляемому способу. Это дает основание полагать, что предлагаемый способ характеризуется новизной и изобретательским уровнем.

Практическая ценность и экономическая целесообразность способа подтверждается технологическими испытаниями, выполненными в лабораторных условиях.

Далее приведены примеры осуществления способа.

Обработке подвергают медный лом в виде различных деталей и/или измельченных проводов, освобожденных от изоляционного покрытия, на которых имеется оловянное и/или оловянно-свинцовое покрытие. Исходный медный лом помещают в гальваническую корзину, которую устанавливают в электролизер. Электролизер представляет из себя стандартную электролизную ванну, через которую осуществляется проток, фильтрация и нагрев электролита. В качестве катода используют медную основу. Использование в качестве основы катода других инертных материалов, кроме меди, допускается, однако требует дополнительных технологических операций по снятию меди с основы.

В электролизер может быть установлено несколько комплектов гальванических корзин и медных основ.

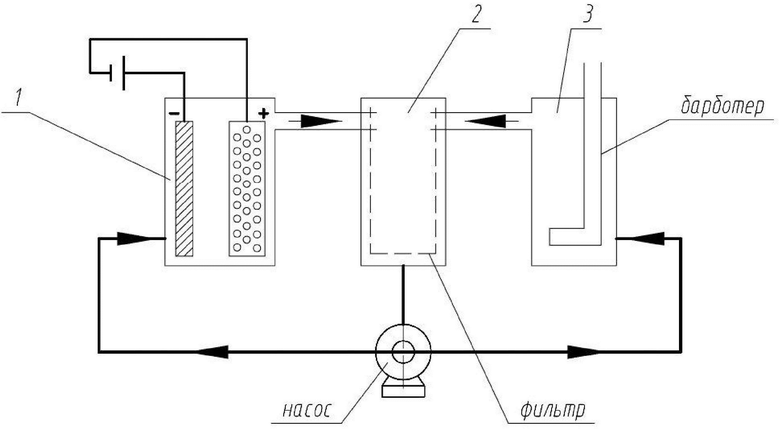

Пример 1. Процесс осуществляют с использованием лабораторной электролизной установки, которая схематично изображены на рисунке. Установка включает электролизную ванну - емкость - 1, емкость 2 с нагревательными и фильтрующими элементами (фильтром-мешком), демпферную емкость 3 оборудованную барботером.

Емкость 1, емкость 2 и емкость 3 связаны между собой системой трубопроводов и насосов, для обеспечения циркуляции электролита самотеком из емкости 1 в емкость 2 и из емкости 3 в емкость 2. Циркуляция рабочего реагента из емкости 2 в емкость 1и емкость 3 осуществляется с помощью насосов с разделением потоков. Все емкости оборудованы газоотведением.

В качестве рабочего реагента используют медносернокислый электролит, применяемый при электролизе меди (содержание сернокислой меди 20-60 г/л, содержание свободной серной кислоты 10-20%), который перед подачей в реактор подогревают до температуры 45-60°С. Выделяющиеся при этом газы, отправляют в систему очистки.

В качестве катода использовалась медная пластина 20*25 см.

Электролиз проводят при плотности тока 150-200 А/м2, при температуре 50-55°С, циркуляцию электролита осуществляют со скоростью 1 объем в час. Процесс ведут 4 часа. Окончание процесса определяют визуально

В электролизной ванне одновременно происходят 2 процесса:

-растворение олова, происходящее вследствие реакции контактного замещения ионов олова на ионы меди из электролита с образованием растворимого сульфата олова (II), который переходит в реакционную смесь (в электролит);

- осаждение, выделившейся свободной меди на медном катоде.

При этом свинец, содержащийся в покрытии, выпадает в донные шламы.

По окончании подачи электрического тока корзины с медным ломом извлекают из электролизера и промывают водой. Гранулированную медь целесообразно использовать для получения катодной меди известным способом. Кусковую же медь промывают водой и направляют на сортировочный стол. Кусковая медь после визуальной сортировки и отбраковки латунных, бронзовых и иных инородных деталей также может быть направлена на производство катодной меди, или же может использоваться для производства полуфабрикатов из меди (медный прокат, катанка и т.п.).

Очищенный медный лом подвергли анализу оптико-эмиссионным методом. Установлено что полученную медь можно отнести к марке М0, которая может быть использована и для производства полуфабрикатов из меди (медная катанка, медный прокат).

Электролит после извлечения анода и катода собирали в емкости 3 и охлаждали до комнатной температуры. В емкость 3 добавляли порциями по 50 мл 1% перекись водорода до прекращения выпадения осадка (оловянная кислота) и изменения окраски раствора с зеленоватой (Cu1+) на голубую (Cu2+). Расход перекиси водорода составил 500 мл на 5 кг медного отхода. Выделившийся осадок оловянной кислоты собирали на фильтр-мешке в емкости 2. Удалось удалить 97% содержащегося в электролите олова. Электролит после отделения олова возвращали в цикл.

На дне корзины и электролизной ванны собрано 50 г шлама (0,05%) содержащего свинец, сульфат ион и следовые количества других катионов.

В примере 2 добавление перекиси водорода заменено на барботирование воздухом в ходе всего процесса и после окончания электролиза и охлаждения раствора до комнатной температуры (в течении 4 часов электролиза и 6 часов после электролиза). Удалось удалить 90% содержащегося в электролите олова. Электролит возвращен в цикл.

В примере 3 добавление перекиси водорода заменено на барботирование кислородом после окончания электролиза и охлаждения раствора до комнатной температуры (в течение 3 часов после электролиза). Удалось удалить 95% содержащегося в электролите олова. Электролит возвращен в цикл.

В примере 4. Процесс вели аналогично примеру 1, но при температуре 40-45°С и плотности тока 100-200 А/м2. Время реакции составило 12 часов.

В примере 5. Процесс вели аналогично примеру 1, но при температуре 70-75°С и плотности тока 200-300 А/м2. Время реакции составило 0,5 часа.

В зависимости от толщины и химического состав покрытия, температуры электролита и плотности тока, время очистки меди составляет от нескольких минут до нескольких часов.

Так, например, при температуре электролита 60 градусов по Цельсию и плотности тока 200 А/м2, оловянное покрытие снимается за несколько минут, а свинцово-оловянное - за несколько часов.

Снижение концентрации меди и серной кислоты в электролите, температурного режима и плотности тока ниже значений заявленного интервала нецелесообразно, т.к. процесс взаимодействия олова с электролитом значительно замедляется, что снижает эффективность процесса. Повышение же указанных значений за пределы заявленного интервала приводит к изнашиванию оборудования из-за возрастающей агрессивности среды особенно при нагревании.

Предлагаемая технология позволяет:

-избежать энергозатратного метода огневого рафинирования;

- значительно сократить время очистки материала от оловосодержащих покрытий;

-улучшить качество очистки и уменьшить потери меди;

- выделить бронзовые, латунные детали и направить их на производство бронзовых и латунных полуфабрикатов (тем самым сохранив ценные цветные металлы);

-выделить олово;

-снизить количество кислотных жидких отходов и тем самым снизить нагрузку на экологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ ВТОРИЧНОГО СЫРЬЯ | 2021 |

|

RU2790720C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2644719C2 |

| Способ снятия припоя или полуды с изделий из меди и медных сплавов | 1941 |

|

SU63152A1 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СОДЕРЖАЩИХ ИХ ПОКРЫТИЙ И ОСНОВНОГО МЕТАЛЛА ИЗ ЭЛЕКТРОННЫХ ДЕТАЛЕЙ, СОДЕРЖАЩИХ ПРОМЕЖУТОЧНЫЙ СЛОЙ С НИКЕЛЕВЫМ ПОКРЫТИЕМ | 2020 |

|

RU2781953C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2090633C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2094496C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА НА ОСНОВЕ МЕДИ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2011 |

|

RU2486263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯЛЬНОЙ ПАСТЫ | 2014 |

|

RU2585508C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

Изобретение относится к переработке медьсодержащего лома, покрытого оловом и/или его сплавами, и может быть использовано для получения полуфабрикатов из меди, в том числе катодной меди, из отходов, таких как медные детали, медные провода, покрытые оловом или оловянно-свинцовыми припоями. Способ переработки луженых отходов меди включает электрохимическую обработку указанных отходов при приложенном внешнем электрическом токе с использованием обрабатываемых отходов в качестве анода. В качестве электролита используют медносернокислый электролит, содержащий 5-30%-ный раствор серной кислоты и 10-80 г/л сульфата меди, процесс ведут при 10-80°С и плотности тока 100-300 А/м2, а для выделения соединений олова из отработанного электролита в него добавляют окислитель и отделяют образовавшуюся оловянную кислоту фильтрацией. Способ обеспечивает повышение эффективности при упрощении технологии переработки луженых отходов меди, предусматривающий удаление оловосодержащих покрытий (полуды, припоя), в том числе содержащих свинец или их сплавы. 2 з.п. ф-лы, 1 ил., 4 пр.

1. Способ переработки луженых отходов меди, включающий электрохимическую обработку указанных отходов при приложенном внешнем электрическом токе с использованием обрабатываемых отходов в качестве анода, отличающийся тем, что в качестве электролита используют медносернокислый электролит, содержащий 5-30%-ный раствор серной кислоты и 10-80 г/л сульфата меди, процесс ведут при 10-80°С и плотности тока 100-300 А/м2, а для выделения соединений олова из отработанного электролита в него добавляют окислитель и отделяют образовавшуюся оловянную кислоту фильтрацией.

2. Способ по п.1, отличающийся тем, что в качестве окислителя используют воздух, кислород или 1-30%-ный раствор перекиси водорода.

3. Способ по п.1, отличающийся тем, что процесс ведут при скорости циркуляции электролита 0,1-5 объемов в час.

| US 4264419 A1, 28.04.1981 | |||

| CN 108160683 A, 15.06.2018 | |||

| Способ снятия припоя или полуды с изделий из меди и медных сплавов | 1941 |

|

SU63152A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2016 |

|

RU2644719C2 |

| Приспособление против отвинчивания гаек | 1929 |

|

SU20409A1 |

| US 6045686 A1, 04.04.2000 | |||

| CN 109300629 A, 01.02.2019. | |||

Авторы

Даты

2023-05-15—Публикация

2022-07-11—Подача