Изобретение относится к получению гальванических покрытий на алюминии и может быть использовано в электро технической проммгшенности, например при изготовлении многопроволочных кабельных изделий, содержащих алюминиевые проводники. Известно множество способов пред варительной обработки поверхности алюминия перед гальваническим осаждением металлических покрытий, направленных на повышение их адгезиик основе. Наиболее известный путь повышения адгезии покрытий к алюминиевой осноt ве - осаждение промежуточных слоев. Так, например, известен способ получения гальванических покрытий на алюминии, который с целью повышения адгезии покрытия к основе предус матривает предварительное контактное осаждение подслоя цинка, никеля или сплава никель-цинк, для осаждения которых могут быть использованы различные по составу электролиты flj и С21. Одйако применение в качестве поД слоя материалов, обладающих ферромагнитными свойствами (никель или имеющих примеси,, невозможно при изготовлении многопроволочных кабелей исходя из требований к электрофизическим параметрам, а нанесение подслоя цинка не может быть признано целесообразным потому, что образующийся тонкий слой цинка, особенно при скоростном осаждении, очень активен и требует защиты последуквдим нанесением слоев меди или бронзы . только из цианистых электролитов. Известны способы нанесения метал йических покрытий на алюминий, включающие щелочную, слабощелочную, кислотную обработки, проводимые в различной последовательности и сочетаниях с промежуточными промывками водой и электрохимическое осаждение меди из слабокислых и слабощелочных электролитов, при этом нанесение промежуточного слоя металла исключа ется З и . Проверка указанных способов путем осаждения меди на проволоку 0 0,8 мм из алюминия А 999 и шинку из алюминия А 99 показала, что медные покры тия толщиной 3-4 мкм трескаются и отслаиваются во всех случаях при на мотке проволоки на свой диаметр и из гибе шинки сечением 101 мм на свою толщину на 180, что препятствует их дальнейше ту технологическому использованию. По-видимому, отличные от известных результаты:, по прочности сцепления медных покрытий с алюминиевой основой связаны с чистотой используемого материала, влияющей На сплошность и чистоту поверхностного О1бсида, образующегося после щелочной или кислотной обработки и финишной промывки. Поверхность алюминия А 99 - А 999 не изменяется и не вступает в контактный обмен в медноамино-аммиачных и пирофосфатнощавелевокислых электролитах меднения, чему препятствует окисная пленка, и электроосаждение меди протекает на оксид алюминия, который снижает прочность сцепления. Известны сходные по технической сущности способы нанесения металлических покрытий на алюминий, включ«| щие химическую или электрохимическую обработку в растворах щелочи или кислот, последовательное нанесение слоев олова, бронзы в ударном режиме из цианистого электролита и электрохимическое осаждение покрытия, например оловянного, медного С51 иССЦ Недостатком данных способов явл ется многоетадийность предваритель ной обработки, включающей по крайней мере три стадии. В них применяются условия и растворы для высокоскоростного контактного нанесения подслоя олова. Поверхность алюминияг после .указанной станнатной обработки остается активной, способной к цо тактному осаждению и растравливанию в нёцианистых электролитах осаждения металлов, что требует последующего нанесения слоя бронзы из токсичного цианистого электролита в ударном режиме. Проведенные исследования показали, что на поверхность алюминия после станнатной обработки, проведенной согласно этим способам, контактно осаждается медь из этилендиг минового и пирофосфатных электролитов и, по-видимому, из-за небольшой толщины и пористости оловянного подслоя происходит его подтравливание. Вследствие этого не удалось получить медные покрытия на алюминии, имеющие практическую пользу минуя стадию обработки в цианистом электролите. Известен способ лужения алюминия в электролите, содержащем соль двухвалентного олова, фторид калия, эфир; полиэтиленгликоля и воду. В качестве соли двухвалентного олова используют хлорид олова, а в качестве эфира полиэтиленгликоля - эфир ароматического спирта и полиэтилеигликоля с числом этоксигрупп от 4 до 30 Г Оловянные покрытия, формирующиеся на:алюминии, не обладют сцеплением, имекхцим практическую значимость, В процессе осаждения оловянные покрытия толщиной 1-1,5 мкм локально отслаиваются от подложки под действием выделяющегося водорода. Формирование шероховатого, пористого покрытия при небольших толщинах и дальнейшее отслаивание связано с вы сокой скоростью контактного обмена между алюминием и электролитом. Использование вышеуказанного элек ролита для предварительной обработки алюминия перед электрохимическим осаждением медных покрытий не позво лило получить прочность сцепления выше 12 кг/см по пределу прочности на сдвиг в интервалах обработки 5-20 с к Д 0,3-:5 А/дм. На проволоке JS.0,8 мм и шинке 10 1 мм полу- чались :неоднородные шероховатые, но не отслаивающиеся при пайке медные покрытия при толщине 3-4 мкм. При пайке покрытий толщиной 2 мкм индие вый припой не растекается по поверх ности, а полностью растворяет медно йокрытие. Низкое сцепление медного покрлтия с алюминиевой основой не позволяет обеспечить конструктивную целостность привода при его изготов лении. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пол чения металлических покрытий на алю миний, включающий осаждение промежуточного слоя олова и гальваническое осаждение меди |8. Согласно данному способу осущест вл5аот последовательно химическое травление в раствор NaOH, обработку IB азотной кислоте, контактное осаждение олоёа из щелочного раствора станната натрия при 20с в течение 30 с и гальвани иеское меднение из пирофосфатного электролита. Обра Оотка в азотной кислоте способствует более равномерному формированию оловянного подслоя, а условия процесса - пол1П1ению оловянных покрытий большей.толщины, чем в предыдущих способах. В результате адгезия мед1шж покрытий, осажденных на алюминий А-99-А 999 из пирофосфатного и этилендиаминового электролитов,, достигала 32 кг/см и находилась в большинстве случаев на уровне 820 кг/см% Адгезия определялась по величиие Предел прочности на сдвиг 6 процессе пайки ленточных образцов наблюдалось локальное вспучивание и отслаивание медного покрытия. Навивание проволочных образцов 0 0,8 мм на свой диаметр приводило к отслаиванию медных покрытий. Полученные результаты не позволяют в принципе сохранить медное покрытие на алюминиевой проволоке в последующих опер циях скрутки провода и вамоноличива иие и, следовательно ,обеспечить конструктивную целостность провода. Нестабильность процесса в основном связана с исключительно сильной зависимостью скорости формирования оловянного подслоя от состояния окислеиности поверхности алюминия, температуры и концентрации компонен Тов. Осаждение олова происходит неравномерно по времени: присутствует инкубационный период, затем .осаждение устраняется и далее происходит с замедлением. Воспроизводимых результатов по адгезии медных покрытий при поддержании постоянными температурных и временных интервалов щелочной, кислотной, станнатной обработок, промежуточных прои«лвок, а также условий меднения способ-прототип получить не позволяет. Процесс контактного осаждение олова по существу не управляем и не контролируем при нанесении покрытийна длинномерные изделия. Недостатком способа является также его многостадийность, усложнякяцая конструкцию гальванической установки и ее обслуживание. Как видно из изложенного, известные способы нанесения оловянного подслоя включают только контактную (бестоковую обработку. Указанные способы не позволяют без использования токсичных электролитов стабильно получать электрохимические покрытия на алюминий с адгезией, необходимой для изготовления многопроволочных кабельных изделий. Технология непосредственного нанесения медных и оловянных покрытий на алюкшний из известных электролитов также не удовлетворяет предъявляемом требованиям по качеству покрытия. Цель изобретения - повьдяение адгезии покрытий к алюкшниевой основе и стабильность процесса. Поставленная цель достигяется тем. что согласно способу получения металлических покрытий на алюминии,включающему осаждение промежуточного г слоя олова и гальваническое осаждеиие меди, промежуточный слой олова осаждают гальванически при катодной плотности тока 1,5-5 А/дм- в течение 5-20 с, из электролита, содержаего;Соль двухвалентного олова ( в пересчете на металл), г -1,5-5,4 Фтористоводородная кислота (в пересчете на 100%-ную), г25-65 Этиленгликоль, г . 650-930 Фторид калия, г20-40 j Неионогенное поверхностно-активное вещество, выбранное из класса оксиэтилированных жирных спиртов или полиоксиэтиленовых эфиров алкилфенолов, г1-4 Вода, лДо 1 Предварительно очищенное от масяных и поверхностных механических загрязнений изделие из алюминия подергают химическому или электрохимиЧескому Травлению в щелочном раство ре NaOH (75-100 г/л) при , Электрохимический вид обработки при меняется в случае необходимости сох ранения высокого класса чистоты поверхности , Т(ак как стравливание с поверхности Ьксида, полная очистка и активация поверхности алюминия происходит в течение 1/0-2 с. Изделие промывают струёй холодной водопроводной воды {10-20с) и выдерживают в течение 5-20 с в электролите лужения для нанесения оловянного по слоя. При этом плотность тока под ерживают в интервале А/дм, температура 15-25 с. На поверхности алюминия формируется светло-серебристый слой олова. Изделие вновь пр мывают струей холодной водопроводной воды и помещают в нейтральный или слабощелочной эдектролит гальва нического меднения, предпочтительно в этилендиаминовый электролит. Медн покрытие наносят в обычно рекоменду емом режиме постоянного тока. Суще сткенным моментом в осуществлении способа является то, что время между стадиями обработки, влкючая промывку водой, не должно превышать 20-25 с. Увеличение времени межоперационной обработки за указанный интервал приводит к окислению алюми ниевого изделия и активного оловянного подслоя и, как следствие, к снижению адгезии. Однако указанного времени вполне достаточно как при изготовлении отдельных образцов, та и длинномерных изделий на проход. Скорость движения изделия может быт выбрана исходя из конкретного аппаратурного оформления и конструкции гальванической установки. Процесс осаждения олова в описыв емом способе имеет смешанный механизм. При плотности тока менее 1,5 А/дм внешняя поляризация, повидимому, не оказывает существенного влияния на скорость контактного обмена между алюминием и ионами оло ва в электролите, и в этом случае наблюдается обычный процесс контакт ного обмена, приводящий К формирова нию пористого, обладающего низкой адгезией оловянного подслоя, которы не защищает поверхность алюминия в электролите меднения. При плотнос ти тока .выше 5 А/дм контактный обмен подавлен внешней поляризацией и происходит.осаждение сплошного оловянного покрытия, не обладающего достаточной %дгез11ей к алюминию. В интервале 1.,5-5 А/дм оба процесса протекают одновременно, происходит не только активация поверхнос ти, обеспечивающая образование металлической связи между подложкой .и осадком, но и эффективное зараста ние по. В выбранром электролите удается регулировать скорость контактного растворения алюминия внешней поляризацией и, следовательно, управлять качеством осажденного оловянного подслоя. Нижний предел времени обработки и температурного интервала выбраны из условия стабильного протекания указанных выше процессов в электролите предлагаемого состава, а верхний предел нецелесообразностью по технологическим причинам. Кроме того, при времени o6jpaботки больше 25-30 с в зависимости от состава электролита, приведенного выше, начинается дендридообраэование, приводящее к снижению адгезии последующего металлического покрытия. Электролит лужения готовят из реактивной квалификации х.ч. или ч.д.а. и дистиллированной воды. В расчетное количество воды добавляют расчетное количество хлористого, фтористого или сернокислого олова и перемешивают. В этиленгликол вводят фтористоводородную кислоту, фторид калия и эфир полиэтиленгликоля, например, ОП-7, ОП-10, ОС-20. Оба раствора сливают при перемешивании и доводят этиленгликолем до нужного объема. В электролите выпадает осадок комплексных фторидов олова, который, является буферным компонентом, стабилизирующим электролит по концентрации солей олова. В связи с те, что за счет ионнообменных реакций действующим компонентом в электролите являются комплексные фториды олова, выбор соли двухвалентного олова в основном определяется стабильностью аниона при электролизе. В процессе электролиза концентрация компонентов практически остается постоянной и, следовательно единственным параметром, с помощью которого контролируется осаждение олова, является плотность тока. , Компоненты электролита и их соотношение выбраны из следующих соображений. Фтористоводородная кислота и фторид калия являются добавками, активирунвдими слабоокисленную поверхность алюминия, растворякнцими тонкий оксидный слой, а также компле-ксообразующими компонентами для ионов и алюминия. Основными регуляторами скорости контактного обмена при 5 аличии активирующих веществ являклгся этиленгликоль и вода. Этиленгликоль , ограничивающий растворимость фторидов олова, выполняет роль замедлителя, а вода - ускорителя контактного обмена, при этом добавка этиленгликоля позволяет при сравнительно низких плотностях тока достичь потенциалов регулируемой или практически полной катодной защиты алюминия. Концентрации компонентов выбраны из

условия поллеожания достаточно высокс)й СКОРОСТИ контактного обмена ПРИ одновоепенной возможности надежного регулирования ее внешней поляриэаиии, не допуская излишне высоких значений ее, которые реализуются в водном раствореСпособа-прототипа и водном электролите - прототипе, ;И излишне низкой, непригодной по техническим соображениям.

Добавка поверхностно-активного веществ, во-первых, улучшает равномерность о зждавмого покрытия, смачиваемость поверхности и условия отрыва руаырьков водорода от поверхности и способствует формированию мелкодисперсной газоэлектролитной смеси вокруг обрабатываемой поверхности, исклкшающей в значительной мере влияние движения электролита. или изделия на скорость процесса. В результате даже на поверхность сложной формы например в щели шириной 1 мм и глубиной 2,0 мм формируется однородное оловянное покрытие, поверхностно-активное вещество, адсорбируясь на ояовяином подслое, позволяет увеличить время межоперационной обработки до 20-25 с, предотврашая окисление активной поверхности оловянного подслоя. Хлористое, фтористое или сернокислое олово являютсЖ компонентами для введения ио-

нов Sn в электролит. ; Пример 1. Проволоку из алюминия марки А 999.диаметром 0,8 мм предварительно обрабатывают в растворе NaOH 75-100 г/л в течение 5 с при 85-90 С для удаления поверхностной ВОЛОЧИЛЬНОЙ смазки и включений посторонних веществ, содержащихся в поверхностном слое толщиной 5 10 мкм, затем проьслвают проточной холодной водопроводной водой, высушивают и наматывают на катушку. Затем проволоку пропускают через .гальваническую установку, включаквдую

вдину..; щелочного травления,приспособление для струйной промывки водой, ванну для нанесения подслоя олова, приспособление для промывки водой, ванну меднения с этилендиаминовым электролитом, приспособлением для прсяиквки водой, сушильное и наматывающее устройство.

Проволоку последовательно обрабатывают в щелочном растворе NaOM 85 г/л, поддерживаемом при 85-90° С, в течение 2 с, промывают струей воды в электролите лужения, соде| жащем, г: этиленгликоль 700/ фторис товодородную кислоту (100%-ную) 60; фторид калия 257 двуххлористое оло-. во 15, ОП-7 1,0; воду до 1 л; в течение 5 с при катодной плотности тока 5 А/ДМТ1 , затем вновь промнвают водопроводной холодной водой и мёдяят в обычно используемом

этилендиаминовом электролите при плотности катодного тока 5 . Электрический контакт подводят через проволоку до входа в ванну для нанесения подслоя олова, контактный ролик постоянно осушивают отсасывающим протиром для предотвращения заноса излишков воды в электролит. Электрический контакт в многопроходной ванне меднения проводят, через проволоку

0 со стороны выхода ее из ванны. На проволоку наносят слой меди толщиной 2 мкм, выбранной по технологическим сообраикениям.

После меднения проволоку промывают, высушивают и наматывают на катушку.

Медное покрытие при намотке проволоки на свой диаметр не растрескивается и не отслаивается. В процессе изготовления провода, при скрутке, замоноличивании в припое ) и последующем охлаждении на воздухе, при помещении готового провода в жидкий гелий не наблюдается, соответственно, сдиров, отслаивания мед5ного покрытия, разрушения конструкции провода (отслаивания внешнего повива алк 1иниевых проволок) .

Разборка провода показала, что отслаивание внешнего повива алюмини0евых проволок происходит по припою, а не на границе алюминий - медь.

Пример 2. Образцы гшюмИниевой ленты мм из алюминия А 99 обезжиривают толуолом,, травят в растворе NaOH 75 г/л при 80 С или электрохимически травят в тех же условиях при плотности анодного тока 30 А/дм и интенсивном перемешивании в течение 15 с, промывают в водопроводной воде, помещают под тогком в электролит лужения (температура 20-25С) промывают водопроводной водой. Затем на них ёсаждают слой меди толщиной 4 мкм из этилендиаминового электролита, г/л: Сернокислая медь 125 Этилендиамин

(70%-ный)85

Сернокислый натрий 60 Сернокислый аммоний

0 при плотности тока 1,5 А/дм 60 Для определения адгезии медных покрытий по характеристике Предел прочности на сдвиг образцы разрезают- пополам и обе части, предварительно флюсованные, спаивают внахлест индиевым припоем, вес.%: Nt Г,5, Са 0,5; Sn 20; Гп - остальное, используемым для замоноличивания ка, бельных изделий. Длина нахлеста сос:тавляет 5 мм. Затем прочность спая испытывёиот на разрывной машине.

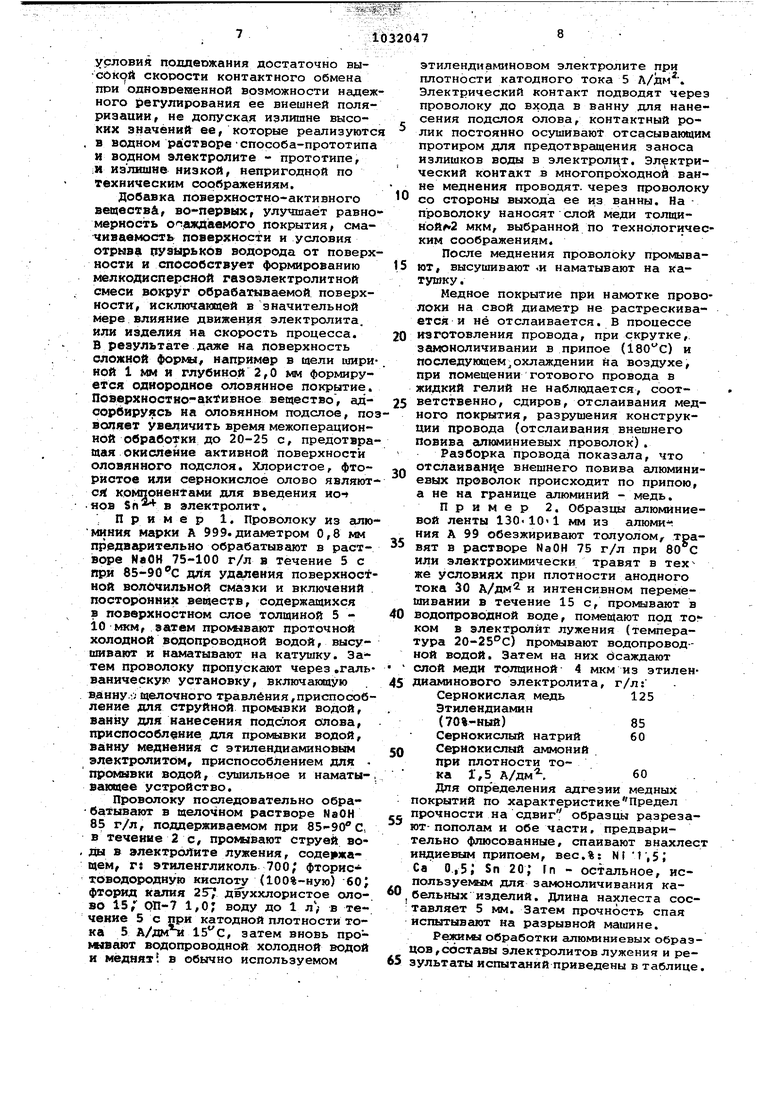

Режилел обработки алюминиевых образцов,составы электролитов лужения и результаты испытаний приведены в таблице.

U)

VO

in

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОЭЛЕКТРИЧЕСКИХ СТРУКТУР | 2017 |

|

RU2682504C1 |

| Способ получения металлических покрытий на подложке из алюминия и его сплавов | 1989 |

|

SU1708942A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2006 |

|

RU2364781C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ОСАЖДЕНИЯ МЕДИ НА ТОНКИЙ ПРОВОДЯЩИЙ ПОДСЛОЙ НА ПОВЕРХНОСТИ КРЕМНИЕВЫХ ПЛАСТИН | 2012 |

|

RU2510631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2231939C1 |

| Электролит меднения | 1980 |

|

SU953012A1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751859C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕС1ШХ ПОКРЫТИЙ НА АЛЮМИНИИ, включающий осаждение промежуточного слоя олова и гальваническое осаждение неди, отличающийся тем, что, с целью повышения адгезии покрытия к основе и стабильности процесса, промежуточный слой олова осаждают гальванически при катодной плотности тока 1,5-5,О А/дм в течение 5-20 с из электролита,.содержгщего Соль двухвгшентного олова (в пересчете на металл), г 1,5-5,4 Фтористоводородная кислота (в пересчете на 100%-ную), г 25-65 Этиленгликоль, г 650-930 Фторид калия, г . 20-40 Неионогенное поверх. ностно-активное вещество, выбранное из класса оксиэтилированиых жирных спиртов, или полиоксиэтиленовых эфирных алкилфенолов, г1-4 . Вода, л До 1

01

о

CM

(П CN

о ro en

in

r-t

in

CN

in

О fM

О N

1Л

1,

I

n

s: I

If) f

о

О

о

.

N

M

CM

in

О

T-l

.- Предлагаемый способ получения металлических покрытий на алюминии позвиляет упростить и повысить стабильность процесса нанесения, гальваниЧес1ШХ с высоким стабильньгм сцеплением с пЬдл6жкой за счет сокращения стадий подготовки поверхности до двух; упрощения аппаратурного

оформления и конструкции ггшьванической устЗ новки, работаюцей в режиме -, постояиного тока с независимым конт- 10 ролем и управлением каждого процесса/ щ именения нетоксичных электролитов/ стабильно работающих в удобном для производства температурном интервале, не требующих частой корректировки/ 15 гфименения для промывки обачноШ водопроводной водш.,

Осуществление предлагаемого способа с применением водно-этиленгликолеврго электролита позволяет пслучить2л медные покрытия на алктинии со следумгшми характеристика. Величина ад-, гезии, определяемая по пределу прочности на сдвиг, имеет стабильное значение на уровне 56-62 кг/см. Ука-25 эанная величина является достаточной, 4To6fa медные покрытия не отслаивались при термоударах с перепадом температур от -269 до . Алюминиевый пруток марки А 999 диаметром 5 мм с медным покрытием толщиной 80 мкм подвергается волочению, плющению.

При этом медное покрытие не отслаивается. Накручивание проволоки из

алюминия марки А 999 диаметром 0,6 мм и толщиной медного покрытия 2-3 мкм на свой диаметр не приводит к растрескиванию и отслаиванию покрытия.

Медненная проволока из алюминия А 999 с толщиной покрытия 2 мкм скручивается вместе с композитной проволокой/ флюсуется в индиевом припое при 180 С. Разборка провода показывает, что отрыв внешнего повива алюминиевой проволоки происходит по припою. Медное покрытие на алюминии, полученное по приведенной выше технологии по прочности сцепления , удовлетворяет требованиям; которые предъявляются при изгч: товлении и работе кабельного изделия.

Предлагаемый способ, имеет преимущество перед способом производства биметалла алюминий-медь плакированием алюминиевой катанки медной лентой с последующей обработкой давлением, заключающееся в тип, что в приведенной BbBiie технологии не имеется отходов металла, не используются инертные газы, применяется простое оборудование. Особенное преимущество способ получает при использовании ка1честве подложки алюминия марки А 999, резко отличающегося по механическим свойствам от меди, что препятствует изготовлению биметалла алк шний-медь по промышленной технологии из-за высокой обрывности проволоки при волочении.

Авторы

Даты

1983-07-30—Публикация

1981-08-10—Подача