Изобретение относится к области металлургии, а именно к сплавам на основе системы Co-Cr, которые предназначены для изготовления съемных/несъемных, бюгельных зубных протезов c высокими механическими свойствами и превосходным сочетанием прочности, пластичности и твердости, а также хорошей воспроизводимостью данных характеристик.

На сегодняшний день в качестве металлических биоматериалов широкое применение нашли нержавеющие стали, титановые сплавы и сплавы системы CoCr(Mo). С биологической точки зрения возможны несколько вариантов степени биосовместимости имплантата и костной ткани. Во всех случаях имплантация сопровождается определенными морфологическими изменениями в тканях челюсти и слизистой оболочке тканей протезного ложа. Помимо реакции на сами имплантаты, проблему представляет реакция организма на биоматериалы, используемые при выполнении дополнительных костно-пластических операций, которые применяют в виде порошков, гранул, трансплантатов или мембран. Во всех случаях главным условием успеха лечения является приживление имплантируемого и трансплантируемого материала, поэтому к нему предъявляют жесткие требования. Прежде всего, он не должен вызывать общей или местной реакции организма и быть токсичным, канцерогенным, аллергенным и радиоактивным [Утюж А.С., Загорский В.В., Кристаль Е.А., Михайлова М.В., Нефедова И.В. Протезирования пациентов с опорой на имплантаты при полной вторичной адентии и повышенном рвотном рефлексе // Успехи современной науки и образования. – 2016. – Т. 4. – № 8. – С. 72-76]. При выборе материала для зубной имплантации или дополнительных операций следует основываться на глубоком знании того, как он будет действовать в биологической среде организма [Утюж А.С., Загорский В.А., Загорский В.В. – Биомехиника Черепа человека. Механические свойства костной ткани черепа человека // Научные основы современного прогресса. Сборник статей Международной научно-практической конференции. – 2016. – С. 194-198]. При изготовлении имплантатов используют три основные группы материалов: металлы, керамики и полимеры. Приживление каждого материала имеет особенности, которые детально изучают. Выводы и рекомендации исследователей учитывают разработчики и производители имплантатов и биоматериалов [Севбитов А.В., Браго А.С., Канукоева Е.Ю., Юмашев А.В., Кузнецова М.Ю., Миронов С.Н. Стоматология: Введение в ортопедическую стоматологию // – Ростов-на-Дону.: Феникс, 2015, – 91 с. J. Osborn и соавт. (1980)], изучив реакцию живых костных и мягких тканей на имплантируемый материал, разделили их по биосовместимости на три группы: биотолерантные, биоинертные и биоактивные. Для биотолерантных материалов (нержавеющие стали, сплавы хрома, кобальта и молибдена, а также последних с никелем) как ответ на раздражающее действие имплантата в контактирующей с тканями зоне характерно возникновение в кости дистанционного остеогенеза [Osborn J. F. Dynamic aspects of the implant-bone-interface, Heimke, G. Dental implants. Materials and systems. Carl Hanser Verlag, Munchen, 111-123, 1980].

Сплавы Co-Cr были признаны в качестве металлических биоматериалов, необходимых для ортопедических, сердечно-сосудистых и стоматологических областей медицины благодаря их превосходным механическим свойствам, высокой коррозионной стойкости и износостойкости [Narushima T (2010) New-generation metallic biomaterials. In: Niinoni M (ed) Metals for biomedical devices. Woodhead, Cambridge, pp 355–378]. Их износостойкость особенно высока по сравнению с другими металлическими биоматериалами, такими как нержавеющая сталь и титановые сплавы. Кобальт-хромовые (Co-Cr) сплавы входят в число самых востребованных в стоматологии сплавов недрагоценных металлов, успешно применяемых в клинической практике и широко известны своим биомедицинским применением в ортопедической и стоматологической областях. В стоматологии сплавы Co-Cr обычно используются для изготовления металлических каркасов съемных частичных протезов, а в последнее время также используются в качестве каркасов для изготовления металлических реставраций и каркасов имплантатов [Youssef S. Al Jabbari. Physico-mechanical properties and prosthodontic applications of Co-Cr dental alloys: a review of the literature. J Adv Prosthodont 2014;6:138-45]. В настоящее время литые и деформируемые сплавы Co-Cr широко используются для изготовления имплантатов, таких как искусственные суставы, проволочные протезы и стенты. Тотальные замены тазобедренного сустава типа металл-металл из сплавов Co-Cr-Mo были возрождены в конце 1980-х годов [Dowson D (2001) New joints for the millennium: wear control in total replacement hip joints. Proc Inst Mech Eng 215(Part H:JEIM):335–358], поскольку было обнаружено ослабление искусственных тазобедренных суставов типа металл-сверхвысокомолекулярный полиэтилен. Это может быть связано с остеолизом, вызванным образованием остатков износа из сверхвысокомолекулярного полиэтилена [Chan FW, Bobyn JD, Medley JB, Krygier JJ, Yue S, Tanzer M (1996) Engineering issues and wear performance of metal on metal hip implants. Clin Orthop Relat Res 333:96–107].

Сплавы Co-Cr-Mo известны своими превосходными механическими свойствами (твердостью, прочностью на сжатие) и свойствами сопротивления коррозии, которые привели к значительному распространению их в биомедицинской сфере, прежде всего в Европе, в частности, как материал для производства протезов и зубных имплантатов. В указанной области использование указанных сплавов регулируется стандартами ASTM F75 и ISO 5832. Для обеспечения конструкционной прочности протеза предел текучести сплава (σ02) и относительное удлинение (δs) при испытаниях литых образцов на растяжение должны быть не ниже 250 МПа и 2,0% соответственно (согласно международному стандарту ИСО 9693-89). Известно, что никель в сплаве может привести к возникновению в организме пациента аллергических реакций, а железо - к увеличению усадки сплава при отливке зубных протезов.

Известен сплав для зубных протезов на основе кобальта, который содержит следующие компоненты, мас. %: углерод 0,4 - 0,5, кремний 0,10 - 1,0, марганец 0,01 - 0,60, хром 28,0 - 30,0, молибден 4,5 - 6,0, ванадий 0,01 - 0,3, ниобий 0,01 - 0,3 и кобальт – остальное. Согласно результатам проведенных испытаний, прочностные, пластические свойства и твердость предложенного сплава отвечают всем требованиям, предъявляемым к кобальтовым сплавам для высоконагруженных зубопротезных конструкций. Однако недостатком данного способа является недостаточно высокий уровень пластичности – 6,5%. (патент РФ № 2151588, опубликован 27.06.2000)

Изобретение по патенту KR1020170138876 (Дата публикации 18.12.2017) относится к сплаву на основе кобальта и хрома. Согласно настоящему изобретению дискообразные блоки из сплава на основе кобальта и хрома формируются методом литья по выплавляемым моделям в вакууме, что сводит к минимуму отказы при литье и делает процесс резки CAD/CAM более удобным для выполнения. Сплав на основе кобальта и хрома для использования в качестве стоматологического металла, сплавленного с фарфором, для резки в соответствии с настоящим изобретением формируется в дискообразных блоках и содержит: 60-65 мас.% кобальта (Co); 25-30 мас.% хрома (Cr); 3-7 мас.% молибдена (С); 2-5 мас.% вольфрама (Мас.); 0,2-0,5 мас.% марганца (Mn); 0,5-1,5 мас.% кремния (Si); 0,3-0,7 мас.% железа (Fe); и 0,1-0,3 мас.% титана (Ti). Сплав решает задачу получения сплава для качественного сплавления с зубоврачебным фарфором.

Патентный документ CN110860686 (опубликован 2020-03-06) раскрывает сферический порошок сплава кобальт-хром-вольфрам-молибден с малым размером частиц. Сплав содержит следующие компоненты: массовая доля порошка кобальта составляет от 61 до 66%, массовая доля порошка хрома составляет от 23 до 28%, а массовая доля порошка вольфрама составляет 3-8% по массе, а порошок молибдена составляет 3-8%, и общее массовое соотношение вышеуказанных компонентов составляет 100%. Способ получения сплава включает смешение подготовленных порошковых материалов в миксере с функцией защиты атмосферы; уплотнение однородно смешанных порошковых материалов в брикеты; спекание и предварительное легирование: брикет помещают в печь для спекания с защитой от атмосферных воздействий, спекают и синтезируют, а затем выгружают после охлаждения в печи. Однако этот сплав характеризует сложность получения, кроме того, он предназначен для получения сферических частиц порошка сплава кобальт-хром-вольфрам-молибден небольшого размера.

В патенте CN112795815 (Дата публикации 2021-05-14) описан порошок сплава кобальт-хром-молибден-вольфрам-кремний, который содержит следующие компоненты в массовых процентах: 60-66% кобальта, 20-30% хрома, 3-7% молибдена, 3-7%. вольфрама, 0,5-5% кремния, менее 0,8% железа, менее 0,8% углерода и менее 2% примесей, при этом сумма массовых процентов всех компонентов составляет 100%, а средний размер частиц порошка сплава кобальт-хром-молибден-вольфрам-кремний составляет 10-55 мкм. Способ включает вакуумирование элементов порошковой формулы сплава кобальт-хром-молибден-вольфрам-кремний в вакуумной печи при давлении от -5 до -20 Па, а затем нагрев и плавление для получения расплава при температуре от 1680°C до 1700°C , который транспортируется в плотно соединенную распылительную емкость для дробления и распыления, и в процессе распыления вводится инертный газ, а расход инертного газа составляет 2000-4000 кубических метров в час. Недостатком является включение в состав дополнительно элементов железа и примесей. Кроме того, это изобретение решает задачу получения порошка сплава для изготовления стоматологических изделий с хорошими характеристиками сцепления с фарфором.

Однако в указанных патентах раскрыты стоматологические сплавы либо для получения порошков сплавов либо для получения сплава с хорошим сцеплением с керамикой, получаемые сложным и дорогостоящим методом. При этом не указаны их механические свойства.

Патентный документ RU 2009247 C1 (опубликован 15.03.1994) раскрывает сплав на основе Co-Cr c с добавлением 1-2 вес. % Si для каркасов зубных протезов, содержащий кремний, хром, молибден, железо, углерод, отличающийся тем, что он дополнительно содержит ванадий, ниобий и один или несколько элементов, выбранных из группы, содержащей церий, лантан, неодим, празеодим. Основной недостаток данного сплава – невысокое значение предела текучести 390-435 МПа.

За прототип был принят стоматологический сплав на основе системы Co-Cr, представленный в патентном документе RU 2775426 C1 (Дата публикации 30.06.2022). Стоматологический сплав для зубных протезов на основе кобальта и хрома, полученный путем вакуумно-дугового переплава и содержащий химические элементы высокой чистоты в следующем процентном отношении, мас. %: углерод 0,5, марганец 1, вольфрам 1-3, хром 29-31, молибден 5 и кобальт – остальное. Изобретение обеспечивает получение сплава с высокими прочностными показателями. Стоматологические изделия, в которых применяется литой кобальт-хромовый сплав по настоящему изобретению, включают, например, кламмеры, стержни, соединители, сетки, коронки, мостовидные протезы, керамические литые коронки, ортодонтические проволоки, зубные имплантаты базисов частичных протезов.

Недостатком данного изобретения являются недостаточно высокие прочностные свойства: значение предела прочности составляет 900-929 МПа, предела текучести – 600-705 МПа при комнатной температуре.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является расширение арсенала сплавов на основе системы Co-Cr с высокими показателями прочности, пластичности, а также технологическими свойствами при комнатной температуре, позволяющими изготавливать съемные/несъемные зубные протезы.

Технический результат изобретения заключается в получении сплава с высокими показателями предела прочности 936 МПа, предела текучести – 751 МПа, пластичностью на растяжение 13% при комнатной температуре и высокими технологическими свойствами при литье за счет добавления Si в количестве от 0,7 до 1,0 масс. %.

Задача изобретения решается предложенным сплавом 62.5-62.8Сo29Cr5Mo1Mn1W0.5C0.7-1Si, полученным путем вакуумно-дугового переплава и содержащим химические элементы в следующем процентном отношении, масс. %: углерод 0,5, марганец 1, вольфрам 1, хром 29, молибден 5 и кобальт – остальное. Таким образом, химический состав сплава варьируется содержанием кобальта от 62,8 до 62,5 масс. % и кремния от 0,7 до 1,0 масс.%.

Отличительной особенностью предложенного сплава является то, что хром, марганец, молибден, углерод, кобальт, вольфрам и кремний используют в виде высокочистых элементов для процесса вакуумно-дугового переплава при рабочей температуре 3500°C в течение 60 минут. Добавление хрома, вольфрама и молибдена в указанных количествах позволяет добиться повышения прочностных свойств сплава за счет реализации механизма твердорастворного упрочнения, углерод повышает твердость, добавление кремния повышает литейные свойства и вязкость сплава.

С точки зрения предела содержания W (вольфрама) в твердом растворе, верхний предел содержания W составляет 10%. Когда содержание W превышает 10%, соединение W и других компонентов (например, Cr2W3) имеет тенденцию к выделению, что приводит к снижению механической прочности и пластичности литого кобальт-хромового сплава. В настоящем изобретении содержание W составляет 1%.

Cr является важным элементом для обеспечения коррозионной стойкости литого кобальт-хромового сплава и биосовместимости с организмом. С точки зрения предела содержания Cr в твердом растворе, верхний предел содержания Cr составляет 36%. Если содержание Cr превышает 36%, оно достигнет или превысит предел твердого раствора, что приведет к снижению механической прочности и пластичности литого кобальт-хромового сплава. В настоящем изобретении содержание Cr не превышает 29%.

Мо способствует улучшению коррозионной стойкости, износостойкости, механической прочности и пластичности литого кобальт-хромового сплава, и когда содержание Мо составляет 1% или более, можно ожидать проявления данного эффекта. Следовательно, содержание Мо предпочтительно составляет 1% или более, более предпочтительно 3% или более. С другой стороны, если содержание Мо не превышает 8%, то нет риска ухудшения технологичности сплава. В настоящем изобретении содержание Mo не превышает 8 % и составляет 5 %.

Содержание углерода в сплаве не должно быть меньше 0,4%, это необходимо для обеспечения требуемого уровня твердости, а при увеличении содержания углерода более 0,5% ухудшается обрабатываемость металла и снижается пластичность. Таким образом, содержание углерода 0,5% в настоящем изобретении обеспечивает рост прочностных свойств полученного сплава 62.5-62.8Сo29Cr5Mo1Mn1W0.5C0.7-1Si без существенного падения пластичности.

При содержании в сплаве марганца менее 0,25% не обеспечивается достаточная жидкотекучесть сплава при литье, а свыше 1,00% - снижается пластичность. Экспериментально установлено, что именно содержание марганца 1,00% в сплаве 62.5-62.8Сo29Cr5Mo1Mn1W0.5C0.7-1Si позволяет достичь максимальных прочностных свойств, при уменьшении содержания Mn несколько возрастает пластичность сплава, но происходит падение значений прочности.

Кремний придает сплаву жидкотекучесть, более однородную структуру, улучшает его литейные свойства, повышает вязкость и упругие свойства стали. При повышении содержания кремния более 1% могут ухудшаться механические свойства, происходить охрупчивание сплава. В настоящем изобретении содержание Si составляет 0,7-1.0 масс. %.

Новизна и изобретательский уровень предложенного изобретения заключается в синергетическом эффекте сразу от нескольких факторов: химический состав сплава, высокая чистота элементов, повышенное содержание марганца по сравнению с известными техническими решениями, добавление кремния для повышения литейных свойств, а также способ получения – вакуумно-дуговой переплав. С помощью процесса вакуумно-дугового переплава были получены слитки сплава со стопроцентной плотностью и беспористой структурой, что, несомненно, оказывает положительное влияние на механические свойства сплава. Чистота элементов, используемых при получении заявленного сплава 62.5-62.8Сo29Cr5Mo1Mn1W0.5C0.7-1Si, приведена в таблице 1.

Таблица 1 – Чистота элементов, используемых при получении заявленного сплава 62.5-62.8Сo29Cr5Mo1Mn1W0.5C0.7-1Si.

Изобретение иллюстрируется следующими материалами:

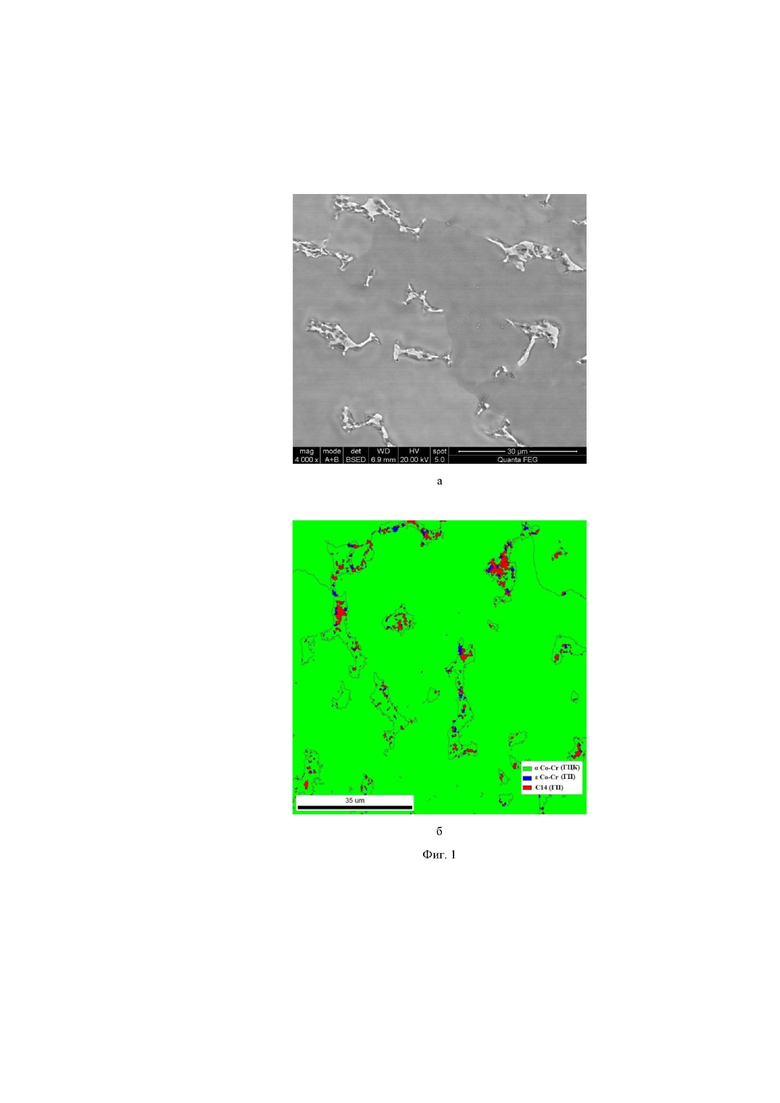

Фиг. 1 – Изображение микроструктуры сплава 62.5Сo29Cr5Mo1Mn1W0.5C1Si, где фиг.1а – изображение полученное при помощи сканирующего электронного микроскопа Quanta 600 FEG, фиг.1б – изображение, полученное при помощи метода EBSD.

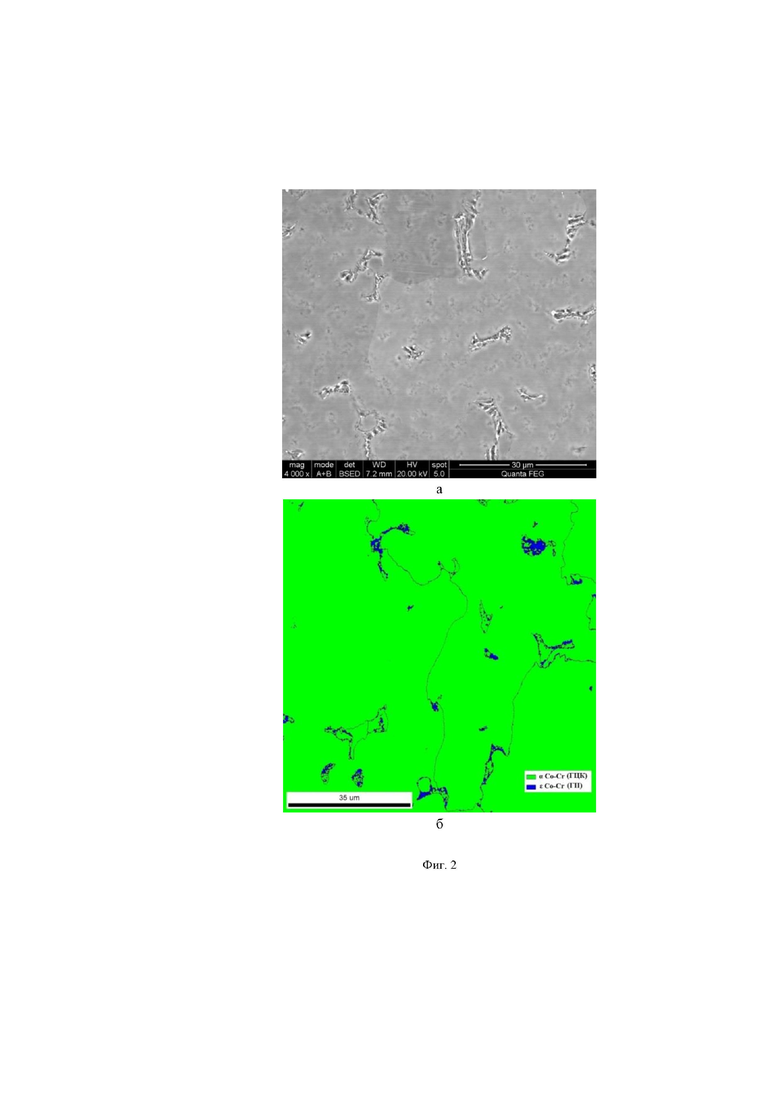

Фиг. 2 – Изображение микроструктуры сплава 62.8Сo29Cr5Mo1Mn1W0.5C0.7Si, где фиг.2а – изображение полученное при помощи сканирующего электронного микроскопа Quanta 600 FEG, фиг.2б – изображение, полученное при помощи метода EBSD.

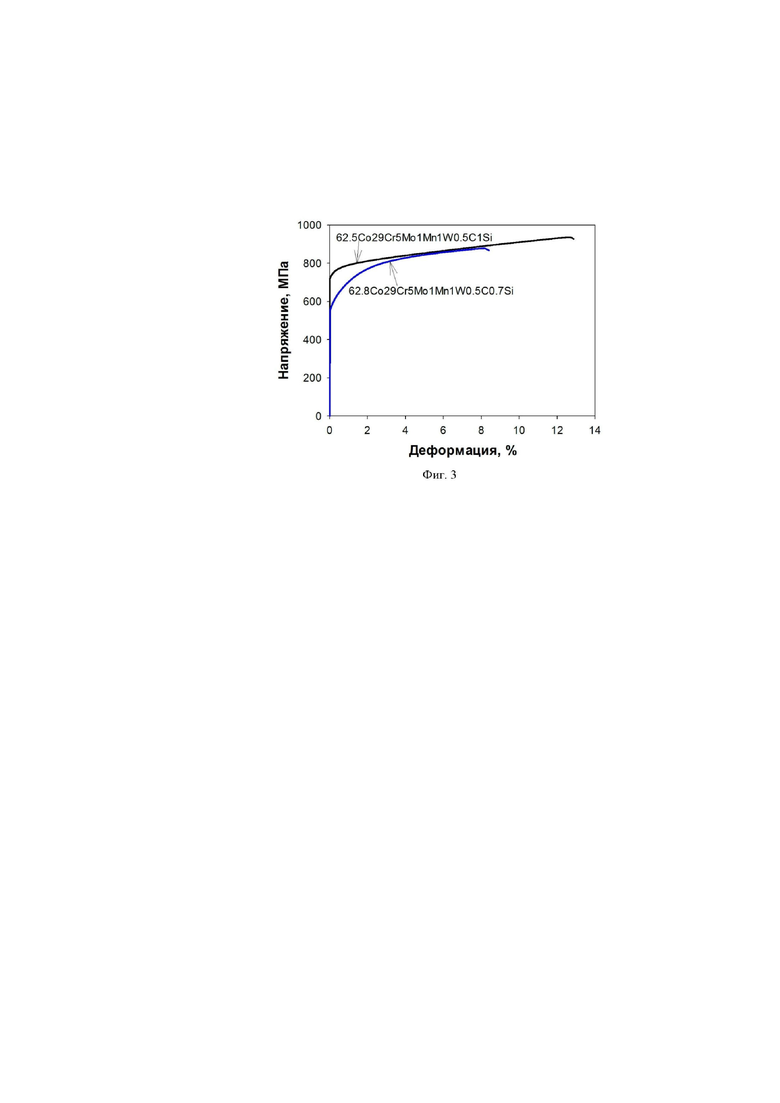

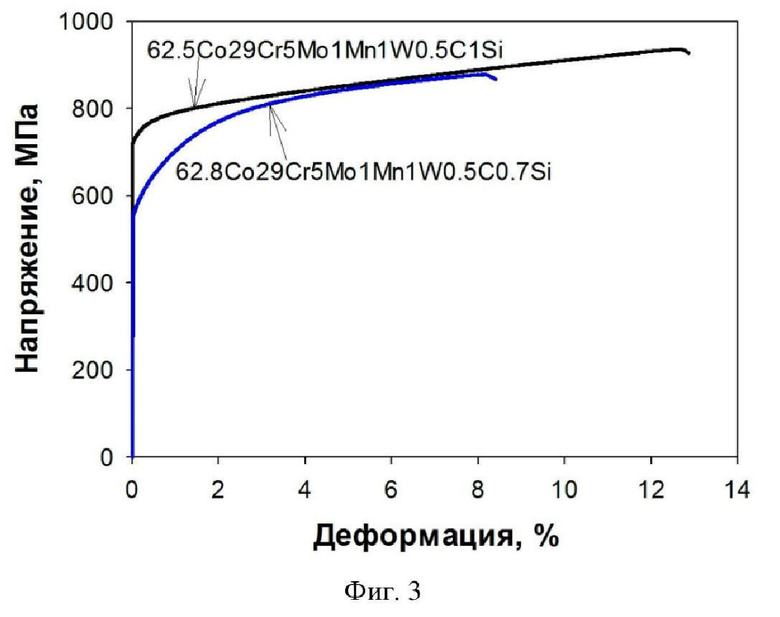

Фиг. 3 – Кривые напряжение-деформация, полученные при испытании на одноосное растяжение при комнатной температуре образцов сплавов 62.5Сo29Cr5Mo1Mn1W0.5C1Si и 62.8Сo29Cr5Mo1Mn1W0.5C0.7Si в литом состоянии.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В качестве исходного материала использовали чистые элементы углерода, марганца, вольфрама, хрома, молибдена, кобальта и кремния, взятые в заявленном соотношении. Далее проводили процесс вакуумно-дугового переплава с использованием установки Buehler Arc Melter 200 при рабочей температуре 3500°C в течение 60 минут для получения образцов слитков сплава 62.5Сo29Cr5Mo1Mn1W0.5C1Si и сплава 62.8Сo29Cr5Mo1Mn1W0.5C0.7Si.

Механические испытания на растяжение образцов полученных сплавов проводили на универсальной электромеханической испытательной машине Instron 5882 при комнатной температуре. Исследования микроструктуры сплавов проводили на растровом (сканирующем) электронном микроскопе Quanta 600 FEG.

Возможность осуществления изобретения поясняется примерами технологического процесса получения сплава с высокими значениями прочности и пластичности.

Пример 1.

Для проведения исследований используют чистые элементы в следующем процентном отношении, масс. %: углерод 0,5, марганец 1, вольфрам 1, хром 29, молибден 5, кремний 1 и кобальт – остальное, дл получения сплава состава 62.5Сo29Cr5Mo1Mn1W0.5C1Si. Далее проводят процесс вакуумно-дугового переплава на установке Buehler Arc Melter 200 при рабочей температуре 3500°C в течение 60 минут.

Значение предела прочности составляет 936 МПа, предела текучести - 751 пластичность на растяжение 13%.

Пример 2.

Для проведения исследований используют чистые элементы в следующем процентном отношении, масс.%: углерод 0,5, марганец 1, вольфрам 1, хром 29, молибден 5, кремний 0,7 и кобальт – остальное для получения сплава состава 62.8Сo29Cr5Mo1Mn1W0.5C0.7Si. Далее проводят процесс вакуумно-дугового переплава на установке Buehler Arc Melter 200 при рабочей температуре 3500°C в течение 60 минут.

Значение предела прочности составляет 885 МПа, предела текучести - 605 пластичность на растяжение 9%.

Как видно из приведенных примеров, состав сплава по примеру 1 обеспечивает заявленные показатели прочности. В то же время и состав по примеру 2 обеспечивает достаточно высокие показатели прочности и предела текучести при комнатной температуре. При этом оба сплава характеризуются высокими технологическими свойствами при литье, что подтверждается однородной структурой образцов сплавов, представленной на фиг.1 и фиг.2.

Следовательно, поставленная задача по расширению арсенала сплавов на основе системы Co-Cr с высокими показателями прочности, пластичности, а также технологическими свойствами при комнатной температуре, позволяющими изготавливать съемные/несъемные зубные протезы, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стоматологический сплав на основе системы Co-Cr | 2021 |

|

RU2775426C1 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ЗУБНЫХ ПРОТЕЗОВ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2012 |

|

RU2517057C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ КАРКАСОВ ЗУБНЫХ ПРОТЕЗОВ | 2002 |

|

RU2230811C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ "ДЕНТАЛИТ" ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2003 |

|

RU2233907C1 |

| СПЛАВ ДЛЯ ЗУБНЫХ ПРОТЕЗОВ | 1999 |

|

RU2151588C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ КОБАЛЬТА ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ И БЮГЕЛЬНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2012 |

|

RU2509816C1 |

| Деформируемый сплав на основе кобальта для зубного протезирования | 2003 |

|

RU2224810C1 |

| СПЛАВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2011 |

|

RU2454988C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ "НЕРЖСТОМ" ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2007 |

|

RU2354740C1 |

| ЛИТЕЙНЫЙ СПЛАВ ДЛЯ СТОМАТОЛОГИИ | 2005 |

|

RU2277602C1 |

Изобретение относится к металлургии, а именно к сплавам на основе системы Co-Cr, которые предназначены для изготовления съемных/несъемных, бюгельных зубных протезов c высокими механическими свойствами и превосходным сочетанием прочности, пластичности и твердости, а также хорошей воспроизводимостью данных характеристик. Стоматологический сплав на основе кобальта и хрома для зубных протезов, полученный путем вакуумно-дугового переплава содержит, мас.%: углерод 0,5, марганец 1, вольфрам 1, хром 29, молибден 5, кремний 0,7-1 и кобальт – остальное, при этом сплав получен вакуумно-дуговым переплавом с использованием кобальта, молибдена, марганца, вольфрама и углерода чистотой 99,95%, хрома чистотой 99,99% и кремния чистотой 99,999%. Обеспечивается предел прочности 885-936 МПа, предел текучести 605-751 МПа и пластичность на растяжение 9-13 % при комнатной температуре. 1 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Стоматологический сплав на основе кобальта и хрома для зубных протезов, полученный путем вакуумно-дугового переплава и содержащий углерод, марганец, вольфрам, хром, молибден и кобальт, отличающийся тем, что он дополнительно содержит кремний, при следующем соотношении компонентов, мас.%: углерод 0,5, марганец 1, вольфрам 1, хром 29, молибден 5, кремний 0,7-1 и кобальт – остальное, при этом сплав получен вакуумно-дуговым переплавом с использованием кобальта, молибдена, марганца, вольфрама и углерода чистотой 99,95%, хрома чистотой 99,99% и кремния чистотой 99,999%.

2. Стоматологический сплав по п.1, отличающийся тем, что показатели предела прочности составляют 885-936 МПа, предела текучести 605-751 МПа и пластичности на растяжение 9-13% при комнатной температуре.

| Стоматологический сплав на основе системы Co-Cr | 2021 |

|

RU2775426C1 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ЗУБНЫХ ПРОТЕЗОВ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2012 |

|

RU2517057C1 |

| ПРИМЕНЕНИЕ ДИСПЕРСИОННОГО ТВЕРДЕНИЯ ИЛИ УПРОЧНЕНИЯ ТВЕРДОГО РАСТВОРА БИОСОВМЕСТИМОГО СПЛАВА НА КОБАЛЬТОВОЙ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ИМПЛАНТАТОВ ИЛИ ПРОТЕЗОВ С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА | 2017 |

|

RU2707074C1 |

| CN 105154720 B, 13.02.2018 | |||

| CN 111172432 A, 19.05.2020 | |||

| JP 61003860 A, 09.01.1986 | |||

| CN 105256173 A, 20.01.2016. | |||

Авторы

Даты

2023-05-16—Публикация

2022-08-30—Подача