ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Настоящее изобретение относится к так называемым режущим вставкам для токарной обработки методом продольного точения швейцарского типа, держателям инструмента для обработки методом продольного точения швейцарского типа и содержащим их сборным токарным инструментам продольного точения швейцарского типа.

УРОВЕНЬ ТЕХНИКИ

[002] "Так называемые сборные токарные" инструменты продольного точения швейцарского типа и их компоненты представляют собой инструменты специального назначения, разработанные для применения в станках продольного точения (токарных станках) с ЧПУ, которые обычно используются для применений с высокоточной обработкой. Пример сборного токарного инструмента продольного точения в области техники, к которой относится настоящее изобретение (сборные инструменты для токарной обработки методом продольного точения для применений для обработки деталей вращения) дополнительно подробно описан в US 9,901,986, переуступленном настоящему заявителю, содержание которого включено в настоящий документ посредством ссылки для понимания уникальных требований, предъявляемых для сборных инструментов для обработки методом продольного точения.

[003] Высокая точность обработки сборных инструментов для обработки методом продольного точения достигается посредством удержания заготовки вблизи втулки для минимизации вылета и максимального увеличения устойчивости и конструкционной прочности. В дальнейшем названия "продольного точения" или "обработка методом продольного точения" для краткости иногда опускаются, но следует понимать, что настоящее изобретение конкретно относится только к режущим вставкам для токарной обработки, держателям инструмента и сборным инструментам, разработанным для конкретной обработки методом продольного точения.

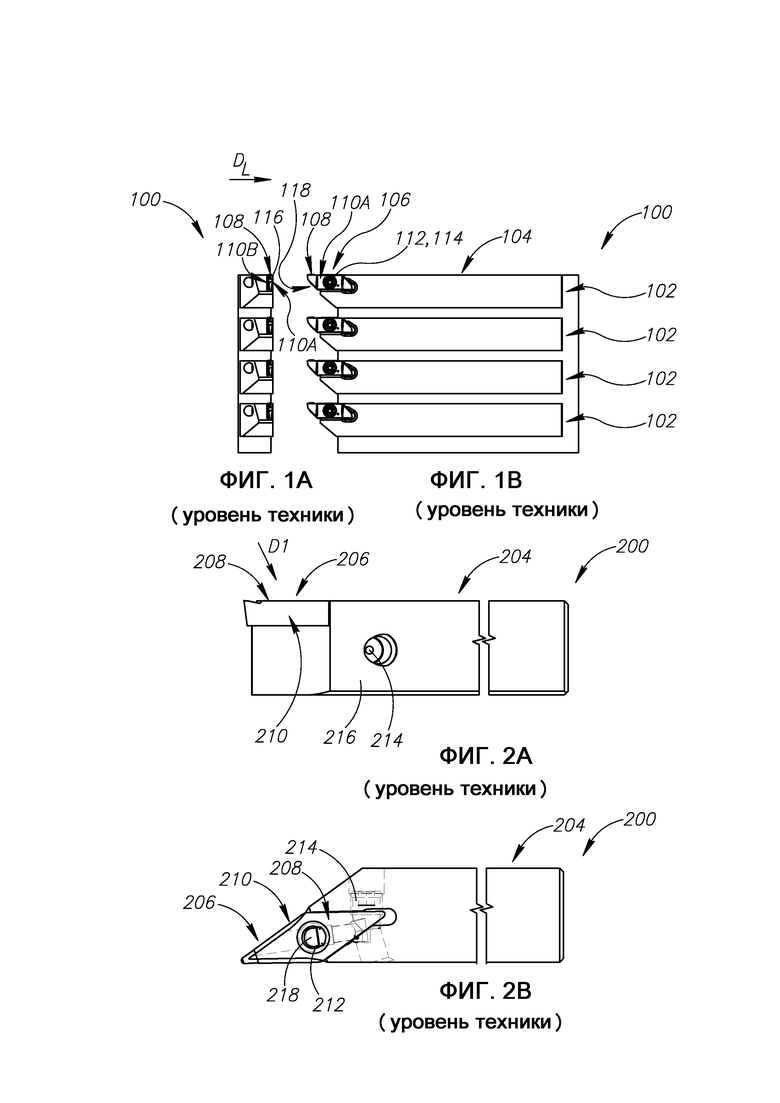

[004] Конструкция режущих вставок для обработки методом продольного точения ограничена только требованием выполнения обработки очень близко ко втулке и другим сборным инструментам в наборе 100 (см, например, фиг. 1А и 1В настоящей заявки, чертежи которой, но не ссылочные обозначения, соответствуют чертежам в US 9,901,986).

[005] Как показано на фиг. 1А и 1В, изображены четыре сборных инструмента 102. Каждый сборный инструмент 102 содержит держатель 104 инструмента и режущую вставку 106 для токарной обработки. Следует отметить, что режущие вставки 106 для токарной обработки подвергаются воздействию более высоких поперечных сил, чем режущие вставки для отрезки и обработки канавок, из-за того, что их также используют при точении (т.е., поперечной обработке в направлении, обозначенном DL). Однако следует отметить, что режущие вставки для токарной обработки также могут быть выполнены с возможностью обработки канавок. Как отмечено выше, в дальнейшем при ссылке на вставки название "токарная обработка" для краткости может быть опущено.

[006] Режущие вставки 106 для токарной обработки содержат переднюю поверхность 108, над которой проходит поток стружки (не показан) и боковые поверхности 110А, 110В. Отверстия 112 и 114 для винта проходят через боковые поверхности 110 для зажима каждой вставки 106 в соответствующем держателе 104 инструмента. На пересечении по меньшей мере расположенной наружно боковой поверхности 110А и передней поверхности 108 образована режущая кромка 116.

[007] Благодаря тому, что вставки 106 в наборе 100 находятся в непосредственной близости друг к другу и непосредственно друг над другом из-за характера обработки на станке с ЧПУ методом продольного точения, эти вставки не имеют зажимного отверстия, такого как отверстие для винта, проходящего через их передние поверхности 108, но с целью доступности отверстия 112 для винта проходят через их боковые поверхности 110. Следует понимать, что такое зажимное приспособление (отверстие 112 для винта, проходящее через боковые поверхности 110 вставки) избегает трудностей, вызываемых плотной упаковкой сборных инструментов, и представляет собой популярный способ закрепления режущей вставки для обработки методом продольного точения.

[008] Тем не менее, следует отметить, что режущая часть 118, если использовать импровизированное название передней части вставки, показанной стрелкой 118, не поддерживается держателем 104 инструмента.

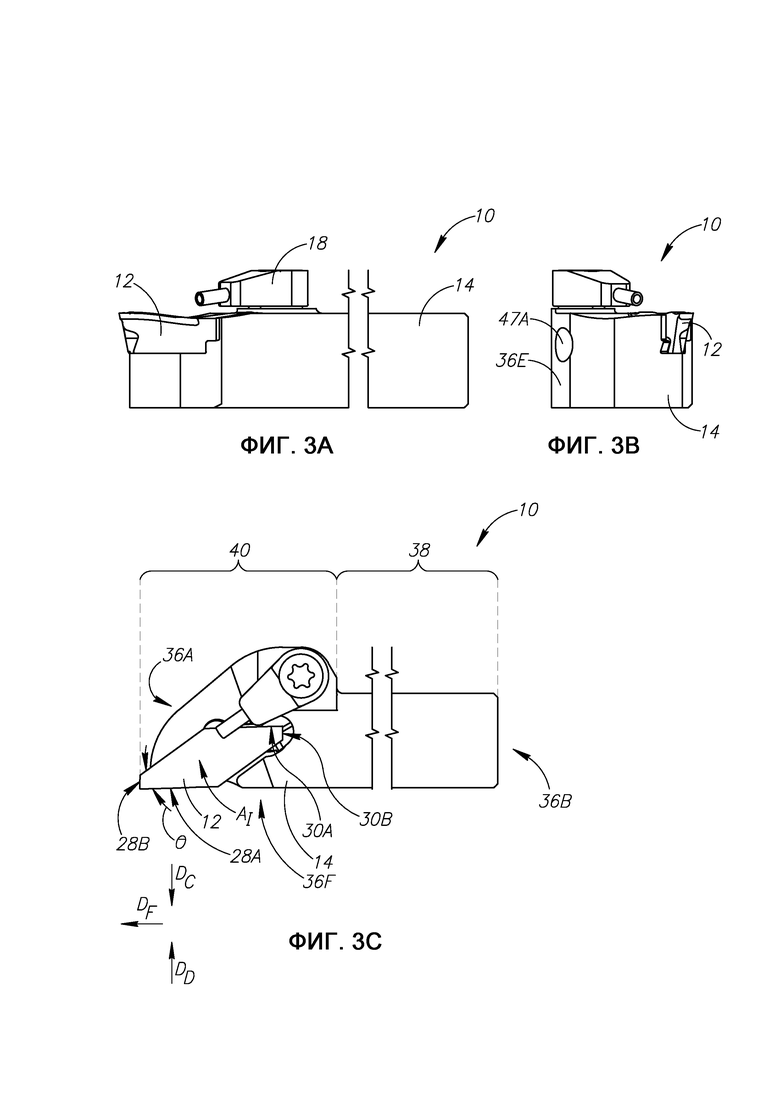

[009] Дополнительный пример предшествующего уровня техники показан на фиг. 2А и 2В, где изображен сборный инструмент 200 для обработки методом продольного точения настоящего заявителя.

[0010] Сборный инструмент 200 содержит держатель 204 инструмента и режущую вставку 206 для токарной обработки. Режущая вставка 206 для токарной обработки имеет переднюю поверхность 208, над которой проходит поток стружки (не показан) и боковые поверхности 210.

[0011] В отличие от предыдущего примера зажимное приспособление содержит зажимное отверстие 212, проходящее через переднюю поверхность 208, а зажим выполняют с помощью вращения винта 214, доступного через боковую поверхность 216 держателя 204 инструмента, а не боковые поверхности 210 вставки. Винт 214 вызывает перемещение рычага 218, проходящего через зажимное отверстие 212, в направлении D1 обратно и вниз для зажима вставки 206 в держателе 204 инструмента.

[0012] В противоположность предыдущему примеру, вставка 206 сборного инструмента 200 больше поддерживается держателем 204 инструмента, чем описанная ранее вставка 106, тем не менее ее зажимное приспособление является значительно более сложным и дорогостоящим.

[0013] Задача настоящего изобретения состоит в предложении усовершенствованных режущей вставки для токарной обработки методом продольного точения, держателя инструмента и сборного инструмента продольного точения, в особенности с высокой конструктивной устойчивостью, но с более простым и более удобным для пользователя зажимным приспособлением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0014] В соответствии с первым аспектом настоящей заявки предложен сборный токарный инструмент продольного точения швейцарского типа, содержащий: вставку и держатель инструмента; причем вставка содержит противоположные переднюю и основную поверхности вставки и боковую поверхность вставки, соединяющую переднюю и основную поверхности вставки; режущую кромку, образованную вдоль по меньшей мере части пересечения боковой поверхности вставки и передней поверхности; и зажимное приспособление вставки, в свою очередь содержащее первую упорную поверхность вставки, образующую внутренний острый угол с основной поверхностью вставки; а держатель инструмента содержит: противоположные передний и задний концы инструмента; противоположные верхнюю и нижнюю стороны инструмента, соединяющие передний и задний концы инструмента; противоположные первую и вторую боковые стороны инструмента, соединяющие передний и задний концы инструмента и верхнюю и нижнюю стороны инструмента; удлиненный хвостовик, задающий ось удлинения инструмента; и головку, присоединенную к хвостовику; при этом головка содержит: гнездо для вставки; крепежное отверстие, имеющее ось крепежного отверстия и проходящее по меньшей мере через одну из первой и второй боковых сторон инструмента, при этом крепежное отверстие открыто в отверстие гнезда в гнезде для вставки; и один крепежный элемент, выполненный с возможностью приведения вставки в зажатое положение в гнезде для вставки; гнездо для вставки содержит зажимное приспособление инструмента, которое в свою очередь содержит: основную поверхность инструмента и первую упорную поверхность инструмента, образующую внешний острый угол с основной поверхностью инструмента; причем: указанный крепежный элемент выполнен с возможностью размещения в крепежном отверстии и выступания в гнездо для вставки через указанное отверстие гнезда и упора во вставку для приведения зажимных приспособлений инструмента и вставки в зажатое положение; и в зажатом положении: крепежный элемент упирается во вставку, первая упорная поверхность инструмента упирается в первую упорную поверхность вставки, и основная поверхность инструмента упирается в основную поверхность вставки.

[0015] Следует понимать, что сущность настоящего изобретения заключается в том, что зажим осуществляют с помощью действия крепежного элемента, доступ к которому осуществляется с боковой стороны инструмента, а также в том, что обеспечение указанных первой упорной поверхности инструмента и второй упорной поверхности вставки обеспечивает направленную вниз зажимную силу таким образом, что можно использовать только один крепежный элемент.

[0016] Для более подробного объяснения преимущества зажима вставки через боковую сторону инструмента, осуществление доступа к крепежному элементу через боковую сторону инструмента обеспечивает возможность пошагового перемещения и зажима вставки без необходимости в удалении держателя инструмента из набора (особенно проблематичном в обработке методом продольного точения). Это также позволяет держателю инструмента иметь высокую конструктивную устойчивость (т.е. держатель инструмента расположен под стороной вставки и вдоль нее более чем в примере на фиг. 1А) для более полной поддержки вставки (что также очень важно для обработки методом продольного точения). Кроме того, крепежный элемент, не проходящий через зажимное сквозное отверстие во вставке, означает, что для пошагового перемещения или замены вставки винт не должен быть полностью удален, т.е. представляет собой так называемую конструкцию без выпадающих частей. Иначе говоря, сборный инструмент содержит крепежное отверстие, проходящее через обе из первой и второй боковых сторон инструмента; крепежный элемент выполнен с возможностью вращения вокруг оси крепежного элемента в крепежном отверстии; и в зажатом положении ось крепежного элемента как не пересекает вставку, так и не проходит через нее.

[0017] Кроме того, наличие одного крепежного элемента представляет собой существенное улучшение в конструкции по сравнению с ранее известными приспособлениями, показанными на фиг. 2А и 2В.

[0018] В итоге, преимущество настоящего изобретения по сравнению с предшествующим уровнем техники состоит в следующем: по сравнению с примером, показанным на фиг. 2А и 2В, где требуется более чем один крепежный компонент, обеспечивается менее сложное зажимное приспособление инструмента, т.е. действие только одного крепежного компонента; однако даже если изготовление первой упорной поверхности вставки и первой упорной поверхности инструмента является более сложным и дорогостоящим, чем простой вставки и стандартного винта, показанных на фиг. 1А и 1В, что также обеспечивает возможность удаления вставки без удаления держателя инструмента из набора, теоретически достигается более конструктивно поддерживающая конструкция держателя инструмента для вставки. Таким образом, достигается относительно большая глубина резания.

[0019] В соответствии со вторым аспектом настоящего изобретения предложен держатель инструмента для обработки методом продольного точения швейцарского типа, содержащий: противоположные передний и задний концы инструмента; противоположные верхнюю и нижнюю стороны инструмента, соединяющие передний и задний концы инструмента; противоположные первую и вторую боковые стороны инструмента, соединяющие передний и задний концы инструмента и верхнюю и нижнюю стороны инструмента; удлиненный хвостовик, задающий ось удлинения инструмента; и головку, присоединенную к хвостовику; при этом головка содержит: гнездо для вставки; крепежное отверстие, проходящее по меньшей мере через одну из первой и второй боковых сторон инструмента и открытое в отверстие гнезда в гнезде для вставки; и один крепежный элемент.

[0020] В соответствии с третьим аспектом настоящего изобретения предложена режущая вставка для токарной обработки методом продольного точения швейцарского типа, содержащая: противоположные переднюю и основную поверхности вставки и боковую поверхность вставки, соединяющую переднюю и основную поверхности вставки; и зажимное приспособление вставки, содержащее первую упорную поверхность вставки, образующую внутренний острый угол с основной поверхностью вставки.

[0021] Следует понимать, что в настоящих описании и формуле изобретения заданные направления предоставлены только для ссылки на другие элементы одинаковых или других компонентов и не выполнены в отношении земли. Аналогично, если изложено, например, что держатель инструмента имеет верхнюю, нижнюю, первую и вторую боковые поверхности, это не должно быть истолковано как заключение о квадратной форме. Например, теоретически, на такие стороны можно разделить даже цилиндрический хвостовик. Следует понимать, что цель таких определений заключается в том, чтобы понимать, как вставка зажимается и функционирует при механической обработке, т.е. относительные направления для понимания приложений силы. В тех случаях, когда конкретная форма или геометрия является важной, она будет задана геометрическими терминами.

[0022] Предпочтительно, крепежный элемент выполнен с возможностью упора во вставку таким образом, что вставка по меньшей мере частично поворачивается в зажимное положение. Альтернативно или дополнительно, предпочтительно, гнездо для вставки содержит противоположные передний и задний концы гнезда, причем передний конец гнезда расположен ближе к переднему концу инструмента, чем задний конец гнезда; и в зажимном положении на заднем конце гнезда происходит упор крепежного элемента и вставки. Более точно, предпочтительно, отверстие гнезда открывается в задний конец гнезда. В некоторых предпочтительных вариантах осуществления, содержащих стопорную вставку и упорные поверхности инструмента (описаны ниже), крепежный элемент альтернативно или дополнительно может быть выполнен также с возможностью упора во вставку таким образом, что она перемещается к переднему концу инструмента. Более предпочтительно, крепежный элемент может упираться во вставку для вращения этой вставки и ее перемещения к переднему концу инструмента.

[0023] Преимущественно, резьбовая часть хвостовика крепежного элемента может содержать отводную часть, прилегающую к упорному концу этого крепежного элемента. Это способствует обеспечению того, что вставка не поцарапает эту резьбовую часть. Иначе говоря, резьбовая часть хвостовика крепежного элемента может содержать вблизи головки винта отводную часть, имеющую диаметр меньше, чем у резьбового сегмента этой резьбовой части.

[0024] В соответствии с четвертым аспектом настоящего изобретения предложен крепежный элемент для сборного токарного инструмента продольного точения швейцарского типа, содержащий: головку винта и резьбовой хвостовик, присоединенный к ней; причем головка винта содержит конец для размещения инструмента, выполненный с приспособлением для размещения инструмента; конец для упора во вставку, содержащий переходную фаску; осевую длину LH головки, задаваемую от конца для размещения инструмента к концу для упора во вставку; осевую длину LS хвостовика, задаваемую вдоль резьбовой части хвостовика; причем

[0025] осевая длина LH головки больше половины или равна половине осевой длины LS хвостовика.

[0026] Следует понимать, что такой крепежный элемент, выполненный с возможностью упора необычным способом, является преимущественным в отношении устойчивости благодаря своей необычно длинной части головки.

[0027] Предпочтительно, головка винта выполнена с кольцевой углубленной частью, которая способствует в дальнейшем определении упорных участков этого крепежного элемента в крепежном отверстии, в котором он располагается.

[0028] К каждому из этих аспектов применимы следующие параметры:

[0029] Вставка может содержать противоположные переднюю и заднюю стороны вставки и противоположные первую и вторую боковые стороны вставки. Предпочтительно, крепежный элемент может упираться во вставку только на задней стороне вставки или только на участке пересечения задней стороны вставки и первой боковой стороны вставки. Если упор происходит только на задней стороне вставки (т.е. на заднем конце гнезда), это может проталкивать вставку вперед в зажатое положение. Если упор происходит на участке пересечения, это может проталкивать вставку вперед, а также вращать эту вставку в зажатое положение, что в настоящее время представляет собой наиболее предпочтительную конфигурацию. Примечательно, что упор на заднем конце вставки обеспечивает преимущественную компактность держателя инструмента и, соответственно, сборного инструмента.

[0030] Зажимное приспособление инструмента дополнительно может содержать вторую упорную поверхность инструмента, расположенную дальше от переднего конца инструмента, чем первая упорная поверхность инструмента, а каждая из первой и второй упорных поверхностей инструмента расположены ближе к другой из первой и второй боковых сторон инструмента. Зажимное приспособление вставки дополнительно может содержать вторую упорную поверхность вставки, расположенную на расстоянии от первой упорной поверхности вставки. В зажатом положении первая и вторая упорные поверхности инструмента упираются в первую и вторую упорные поверхности вставки, соответственно. Аналогично, когда зажимное приспособление инструмента дополнительно содержит третью упорную поверхность инструмента, а зажимное приспособление вставки содержит третью упорную поверхность вставки, в зажимном положении они могут упираться друг в друга.

[0031] Предпочтительно, гнездо для вставки открыто к верхней стороне инструмента и первой боковой стороне инструмента, а первая упорная поверхность инструмента расположена ближе к первой боковой стороне инструмента, чем ко второй боковой стороне инструмента. Следует понимать, что вставка главным образом может быть выполнена с возможностью работы в направлении, проходящем по существу от первой боковой стороны инструмента ко второй боковой стороне инструмента, и, следовательно, дополнительная прочность опоры на первой боковой стороне инструмента является предпочтительной. Кроме того, в таком случае предпочтительно, что вторая упорная поверхность инструмента, которая расположена дальше от переднего конца инструмента, чем первая упорная поверхность инструмента, находится ближе ко второй боковой стороне инструмента, чем к первой боковой стороне инструмента.

[0032] Первая упорная поверхность инструмента может быть параллельна или по существу параллельна оси удлинения. Иначе говоря, на виде сверху основной поверхности инструмента первая упорная поверхность инструмента по существу параллельна оси удлинения инструмента в пределах 15° (т.е. ±15°), предпочтительно, в пределах 5° (т.е. +5°).

[0033] Предпочтительно, зажимное приспособление инструмента дополнительно содержит вторую упорную поверхность инструмента, образующую внешний острый угол с основной поверхностью инструмента. Это может обеспечивать дополнительную устойчивость вставки (ограничивая перемещение вверх на двух концах вставки) и/или может обеспечивать возможность пошагового перемещения этой вставки.

[0034] Вторая упорная поверхность инструмента может быть параллельна или по существу параллельна оси удлинения. Иначе говоря, на виде сверху основной поверхности инструмента вторая упорная поверхность инструмента по существу параллельна оси удлинения инструмента в пределах 15° (т.е. ±15°), предпочтительно, в пределах 5° (т.е. ±5°).

[0035] Предпочтительно, гнездо для вставки имеет основную удлиненную форму, которая по существу параллельна оси удлинения инструмента. Следует понимать, что удлиненная форма является особенно подходящей для условий ограниченного пространства, в которых работает сборный токарный инструмент продольного точения швейцарского типа.

[0036] Предпочтительно, головка содержит стенку гнезда, проходящую выше первой упорной поверхности инструмента. Предпочтительно, стенка гнезда прилегает к первой упорной поверхности инструмента. Иначе говоря, предпочтительно, что как стенка гнезда, так и первая упорная поверхность инструмента расположены ближе к первой боковой стороне инструмента, чем ко второй боковой стороне инструмента. Предпочтительно, стенка гнезда проходит в осевом направлении вперед от противоположной стенки, прилегающей к первой боковой стороне инструмента. Указанная противоположная стенка может быть расположена прилегающей к заднему концу гнезда таким образом, что гнездо для вставки открыто ко второй боковой стороне инструмента.

[0037] Предпочтительно, зажимное приспособление инструмента может содержать стопорную упорную поверхность инструмента (также называемую в настоящем документе третьей упорной поверхностью инструмента, поскольку в изображенном примере зажимное приспособление инструмента уже содержит две другие упорные поверхности инструмента). Предпочтительно, третья упорная поверхность инструмента может быть расположена (например, в осевом направлении параллельно оси удлинения) между первой и второй упорными поверхностями инструмента. Предпочтительно, третья упорная поверхность инструмента может образовывать внешний острый угол с основной поверхностью инструмента. Третья упорная поверхность инструмента может быть выполнена с возможностью ограничения перемещения вставки параллельно оси удлинения.

[0038] На виде сверху основной поверхности инструмента первая и третья упорные поверхности инструмента могут образовывать угол β3 третьей упорной поверхности инструмента, удовлетворяющий следующему условию: 45°<β3<135°, более предпочтительно 75°<β3<115° и наиболее предпочтительно 85°<β3<95°.

[0039] Дополнительно или альтернативно, третья упорная поверхность может быть задана относительно оси удлинения, т.е. она может быть поперечной, предпочтительно, по существу перпендикулярной или перпендикулярной к ней. Эта поперечная ориентация, предпочтительно, перпендикулярная, выполнена для ограничения перемещения вставки в направлении, параллельном оси удлинения.

[0040] В вариантах, где вставка удлинена и имеет ось удлинения вставки, на виде снизу основной поверхности вставки первая упорная поверхность вставки по существу параллельна оси удлинения вставки (±15°), предпочтительно в пределах 5°(т.е. ±5°).

[0041] Предпочтительно, вставка дополнительно содержит вторую упорную поверхность вставки, образующую внутренний острый угол с основной поверхностью вставки. Это может обеспечивать дополнительную устойчивость вставки (ограничивая перемещение вверх на двух концах вставки) и/или может обеспечивать возможность пошагового перемещения этой вставки.

[0042] В вариантах осуществления, в которых вставка удлинена и имеет ось удлинения вставки, на виде снизу основной поверхности вставки вторая упорная поверхность вставки по существу параллельна оси удлинения вставки (±15°), предпочтительно в пределах 5° (т.е. ±5°).

[0043] Следовательно, предпочтительно, вставка может представлять собой двухходовую индексируемую вставку, дополнительно содержащую вторую упорную поверхность вставки, образующую внутренний острый угол с основной поверхностью вставки, причем вставка может иметь вращательную симметрию на 180° по меньшей мере по отношению к упорным поверхностям вставки.

[0044] Одна возможность обеспечения вращательной симметрии вставки (на 180 градусов или некоторый другой угол, например, если вставка выполнена с возможностью трехходового пошагового перемещения или четырехходового пошагового перемещения и т.п.) посредством первой и второй упорных поверхностей вставки состоит в том, что первая и вторая упорные поверхности вставки могут быть обращены в одинаковом вращательном направлении. Хотя в настоящее время двухходовая индексируемая вставка является наиболее предпочтительным вариантом, поскольку она обеспечивает вставку удлиненной формы для ограниченной области, более высокая индексируемость может обеспечивать отдельное преимущество дополнительных опций пошагового перемещения, которые увеличивают ценность вставки.

[0045] Предпочтительно, режущая кромка вставки может иметь вращательную симметрию на 180°, однако также возможно, что каждый индексируемый конец вставки может иметь различную функцию.

[0046] Предпочтительно, самая передняя часть режущей кромки представляет собой зачистную кромку. Иначе говоря, расположенная под прямым углом от смежной части режущей кромки, которая проходит по боковой стороне вставки.

[0047] Предпочтительно, вставка имеет основную удлиненную форму. Следует понимать, что удлиненная форма является особенно подходящей для условий ограниченного пространства, в которых работает сборный токарный инструмент продольного точения швейцарского типа. Кроме того, наклоненные упорные поверхности вставки обеспечивают возможность зажима этой вставки с преимуществами, изложенными выше, которые в настоящее время не известны как доступные для токарных инструментов продольного точения швейцарского типа.

[0048] Предпочтительно, вставка может иметь сплошную форму вставки (иначе говоря, вставка может быть выполнена без зажимного сквозного отверстия). Это может обеспечивать более прочную вставку для заданного размера. Другое преимущество заключается в том, что гладкая передняя поверхность может обеспечивать возможность свободного потока стружки.

[0049] Предпочтительно, вставка может содержать стопорную упорную поверхность вставки (также называемую в настоящем документе третьей упорной поверхностью вставки, поскольку в изображенном примере эта вставка уже содержит две другие упорные поверхности вставки). Наиболее предпочтительно, одно углубление может содержать как третью упорную поверхность вставки, так и основную поверхность вставки, которая проходит смежно к ней. Предпочтительно, третья упорная поверхность вставки может образовывать внутренний острый угол с основной поверхностью вставки.

[0050] На виде снизу вставки первая и третья упорные поверхности вставки могут образовывать внешний угол λ упорной поверхности вставки, удовлетворяющий следующему условию: 45°<λ<135°, более предпочтительно 75°<λ<115° и наиболее предпочтительно 85°<λ<95°.

[0051] Следует понимать, что в зажатом положении единственными областями контакта вставки и держателя инструмента являются крепежный элемент и вставка, основные поверхности инструмента и вставки и упорные поверхности инструмента и вставки (независимо от их количества, одна, две или три и т.д.). Таким образом, области контакта являются такими, как описаны выше в первом аспекте. В вариантах осуществления, в которых зажимное приспособление вставки дополнительно содержит вторую упорную поверхность вставки, а зажимное приспособление инструмента дополнительно содержит вторую упорную поверхность инструмента, в зажатом положении также происходит упор второй упорной поверхности инструмента и второй упорной поверхности вставки. Аналогично, в вариантах осуществления, в которых зажимное приспособление вставки дополнительно содержит третью упорную поверхность вставки, а зажимное приспособление инструмента дополнительно содержит третью упорную поверхность инструмента, в зажатом положении также происходит упор третьей упорной поверхности инструмента и третьей упорной поверхности вставки.

[0052] Предпочтительно, вставка может представлять собой вставку D-типа по ИСО (имеющей угол 55°) или меньшую (например, вставку V-типа, имеющую угол 35°).

[0053] Следует понимать, что хотя заданы противоположные первая и вторая боковые стороны инструмента, соединенные с противоположными верхней и нижней сторонами инструмента, это не требует наличия четырехсторонней формы держателя инструмента или его хвостовика, но это определение обеспечивает относительное местоположение. Например, хвостовик инструмента может быть цилиндрическим, квадрант в 90 градусов наружной поверхности которого составляет одну из указанных сторон инструмента.

[0054] Крепежный элемент может представлять собой винт, содержащий головку винта и резьбовой хвостовик, присоединенный к ней. Крепежное отверстие может быть выполнено с резьбой, которая соответствует резьбовому хвостовику.

[0055] Головка винта может содержать противоположные конец для размещения инструмента и конец для упора во вставку.

[0056] Головка винта может содержать осевую длину головки, задаваемую от конца для размещения инструмента к концу для упора во вставку.

[0057] Резьбовой хвостовик может содержать осевую длину хвостовика, задаваемую вдоль его резьбовой части.

[0058] Предпочтительно, осевая длина головки больше половины или равна половине осевой длины хвостовика.

[0059] Предпочтительно, головка винта дополнительно выполнена с кольцевой углубленной частью, расположенной между концом для размещения инструмента и концом для упора во вставку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0060] Для лучшего понимания объекта настоящей заявки и также для того, чтобы показать, как указанный объект может быть выполнен на практике, теперь будет выполнена ссылка на сопутствующие чертежи, на которых:

на фиг. 1А показан вид спереди набора предшествующего уровня техники, содержащего четыре сборных инструмента продольного точения швейцарского типа;

на фиг. 1В показан вид сбоку набора по фиг. 1А;

на фиг. 2А показан вид сбоку другого сборного инструмента продольного точения швейцарского типа предшествующего уровня техники;

на фиг. 2В показан вид сверху сборного инструмента по фиг. 2А;

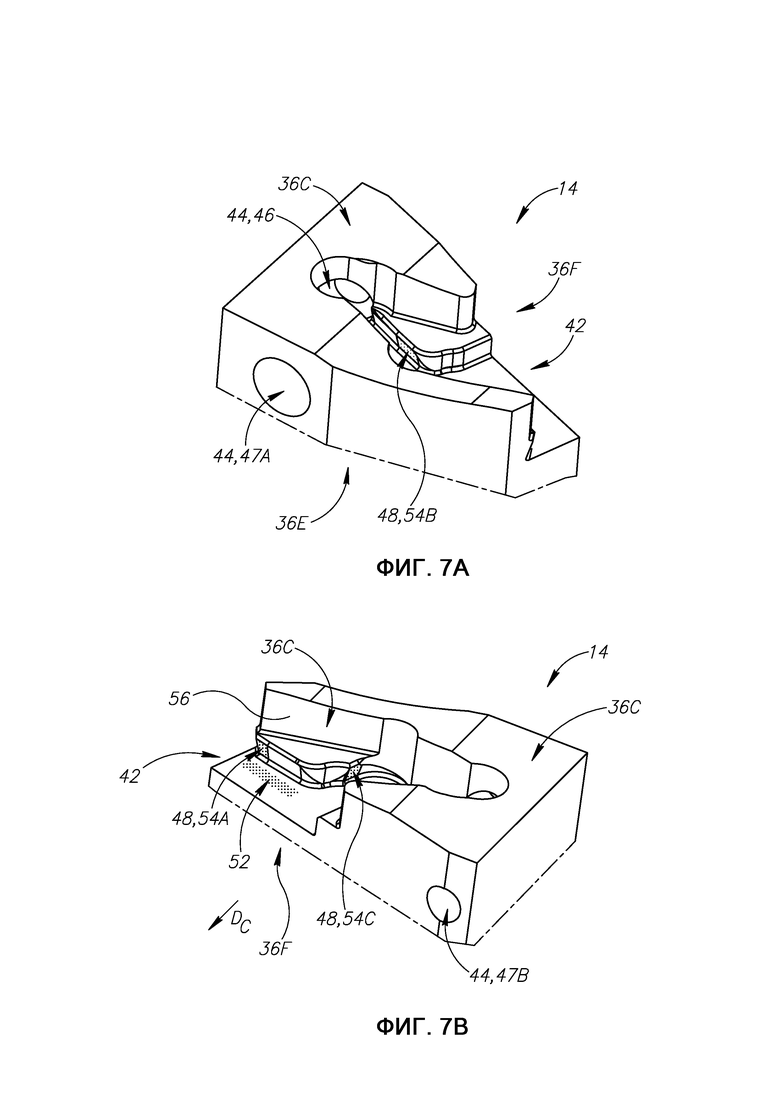

на фиг. 3А показан вид сбоку примера сборного инструмента продольного точения швейцарского типа в соответствии с настоящим изобретением;

на фиг. 3В показан вид спереди сборного инструмента по фиг. 3А;

на фиг. 3С показан вид сверху сборного инструмента по фиг. 3А;

на фиг. 4А показан вид сбоку винта сборного инструмента по фиг. 3А;

на фиг. 4В показан перспективный вид винта по фиг. 4А;

на фиг. 4С показан вид сзади винта по фиг. 4А;

на фиг. 5А показан перспективный вид спереди вставки сборного инструмента по фиг. 3А с предполагаемыми упорными поверхностями, проиллюстрированными с помощью воображаемых линий штриховки;

на фиг. 5В показан вид снизу вставки по фиг. 5А;

на фиг. 5С показан вид спереди вставки по фиг. 5А;

на фиг. 5D показан вид сбоку вставки, как показана на фиг. 5А;

на фиг. 6А показан вид сбоку части держателя инструмента сборного инструмента по фиг. 3А;

на фиг. 6В показан вид спереди держателя инструмента по фиг. 6А;

на фиг. 6С показан вид сверху части держателя инструмента по фиг. 6А;

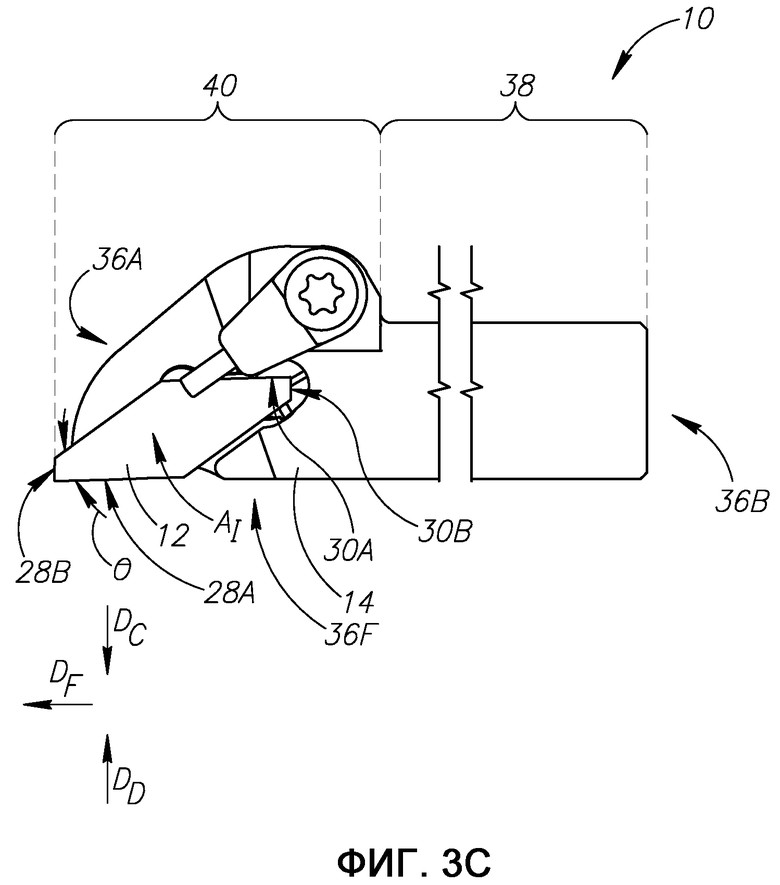

на фиг. 7А показан перспективный вид части держателя инструмента по фиг. 6А, в частности, гнезда для вставки с предполагаемыми упорными поверхностями, проиллюстрированными с помощью воображаемых частей с точками;

на фиг. 7В показан аналогичный перспективный вид части держателя инструмента по фиг. 7А;

на фиг. 7С показан вид сбоку части держателя инструмента по фиг. 7А;

на фиг. 7D показан вид в разрезе, выполненный по линии 7D-7D по фиг. 7С;

на фиг. 8А показан вид в разрезе, выполненный по линии 8А-8А по фиг. 7D;

на фиг. 8В показан вид в разрезе, выполненный по линии 8В-8В по фиг. 7D;

на фиг. 8 показан вид в разрезе, выполненный по линии 8С-8С по фиг. 7D;

на фиг. 9А показан вид в разрезе гнезда для вставки, винта и вставки сборного инструмента по фиг. 3А в незажатом положении;

на фиг. 9В показано промежуточное положение вида, аналогичного фиг. 9А, с винтом, перемещаемым дальше внутрь гнезда для вставки для упора во вставку и частичного перемещения вставки в зажатое положение; и

на фиг. 9С показан вид, аналогичный фиг. 9А и 9В, за исключением того, что винт был перемещен дальше внутрь гнезда для вставки для упора во вставку таким образом, что она теперь закреплена в зажатом положении в гнезде для вставки.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0061] Со ссылкой на фиг. 3А-3С, показан сборный инструмент 10, содержащий вставку 12, держатель 14 инструмента и крепежный элемент 16 (показан на фиг. 4А-4С) для прикрепления вставки 12 к держателю 14 инструмента.

[0062] Сборный инструмент 10 необязательно может иметь приспособление 18 для хладагента.

[0063] Примечательно, что для осуществления основной функции механической обработки сборному инструменту 10 необходимы только три компонента, а именно, вставка 12, держатель 14 инструмента и один крепежный элемент 16. В показанном варианте осуществления крепежный элемент 16 имеет единую цельную конструкцию. Кроме того, как дополнительно обсуждается ниже, этот крепежный элемент упирается во вставку 12 без промежуточного элемента (т.е. осуществляет непосредственный контакт с ней).

[0064] Со ссылкой на фиг. 4А-4С, крепежный элемент 16 имеет ось AW крепежного элемента, с возможностью вращения вокруг которой выполнен этот крепежный элемент. Предпочтительно, крепежный элемент представляет собой винт, содержащий головку 16А винта и резьбовой хвостовик 16В, присоединенный к ней.

[0065] Головка 16А винта может содержать противоположные конец 16С для размещения инструмента и конец 16D для упора во вставку. Более точно, конец 16С для размещения инструмента выполнен с приспособлением 16Е для размещения инструмента (в этом примере шлиц Torx®).

[0066] Аналогично, конец 16D для упора во вставку может содержать переходную фаску 16F, выполненную с возможностью упора во вставку 12 (фиг. 3А).

[0067] Головка 16А винта может содержать осевую длину LH головки, задаваемую от конца 16С для размещения инструмента к концу 16D для упора во вставку.

[0068] Резьбовой хвостовик 16В может содержать резьбовую часть 16G и осевую длину LS хвостовика, задаваемую вдоль резьбовой части 16G.

[0069] Предпочтительно, для целей упора осевая длина LH головки больше половины или равна половине осевой длины LS хвостовика, как будет объяснено ниже.

[0070] Дополнительно, предпочтительно, головка 16А винта выполнена с кольцевой углубленной частью 16Н.

[0071] Преимущественно, резьбовой хвостовик 16В содержит отводную часть 161 (т.е. имеющую наружный диаметр меньше диаметра резьбы), которая обеспечивает, что крепежный элемент 16 может упираться во вставку 12 только на ее предназначенном конце 16D для упора во вставку (т.е. обеспечивает, что вставка 12 не царапает резьбовую часть 16В).

[0072] Со ссылкой на фиг. 3С и 5A-5D, вставка 12 предпочтительно имеет основную удлиненную форму, например, с формой D-типа по ИСО (имеющей угол 55°, показанный как 9).

[0073] На фиг. 3С показана центральная ось AI вставки, а на фиг. 5В показана ось AE удлинения вставки.

[0074] В этом примере вставка 12 выполнена с возможностью двухходового пошагового перемещения при вращении точно и только на 180° вокруг центральной оси AI вставки.

[0075] Вставка 12 содержит противоположные переднюю поверхность 20 и основную поверхность 22 вставки и боковую поверхность 24 вставки, соединяющую переднюю поверхность 20 и основную поверхность 22 вставки. Передняя поверхность 20 и основная поверхность 22 вставки отличаются друг от друга по конструкции и функциям, и, таким образом, вставка 12 является односторонней.

[0076] По меньшей мере вдоль части пересечения боковой поверхности 24 вставки и передней поверхности 20 образована режущая кромка 26. В этом примере, поскольку вставка 12 выполнена с возможностью двухходового пошагового перемещения, режущая кромка имеет две идентичные части 28, 30. В частности, в предпочтительном примере каждая часть имеет основную (большую) режущую кромку 28А, 30А для токарной обработки, и каждая часть имеет самую переднюю часть, образующую дополнительную режущую кромку 28В, 30В (которая предпочтительно, но необязательно выполнена в виде зачистной кромки). Тем не менее, каждая дополнительная режущая кромка 28В, ЗОВ может иметь ограниченную погружную способность.

[0077] Примечательно, в тех вариантах осуществления, где вставка является удлиненной, для целей настоящих описания и формулы изобретения ось АЕ удлинения вставки не задается относительно режущей кромки, которая может иметь различную форму, а задается параллельно двум самым длинным сторонам 32А, 32В (фиг. 5В) вставки 12 и проходит посередине между ними.

[0078] Вставка 12 дополнительно содержит зажимное приспособление 34 вставки, которое в этом примере содержит первую, вторую, третью и четвертую упорные поверхности 34А, 34В, 34С, 34D вставки. Следует понимать, что для функциональности будет достаточно только первой упорной поверхности 34А вставки (которая, как будет описано ниже, в зажатом положении будет являться упорной поверхностью вставки, ближайшей к переднему концу 36А инструмента, фиг. 6С). Вторая упорная поверхность 34В вставки (которая, как будет описано ниже, в зажатом положении будет упорной поверхностью вставки, самой дальней от переднего конца 36А инструмента) является полезной для устойчивости вставки 12, ив этом примере, в котором вставка 12 выполнена с возможностью пошагового перемещения, дополнительно после пошагового перемещения замещает функцию первой упорной поверхности 34А вставки. Третья упорная поверхность 34С вставки способствует достижению требуемого зажимного положения, но подобно второй упорной поверхности 34В вставки является предпочтительным, но необязательным стопором. В отличие от других упорных поверхностей вставки четвертая упорная поверхность 34D вставки в зажатом положении, описанном ниже, не имеет функции, но только после пошагового перемещения замещает функцию третьей упорной поверхности 34С вставки, которой идентична.

[0079] В варианте осуществления, показанном на фиг. 5А-5D, четыре упорные поверхности вставки содержат пару идентичных главных упорных поверхностей 34А, 34В вставки, проходящих по оси AE удлинения вставки, и пару второстепенных упорных поверхностей 34С, 34D вставки, которые расположены поперек к главным упорным поверхностям 34А, 34В. Поскольку вставка 12 выполнена с возможностью двухходового пошагового перемещения, первая и вторая упорные поверхности 34А, 34В вставки являются идентичными после вращения на 180° вокруг центральной оси AI вставки. Аналогично, третья и четвертая упорные поверхности 34С, 34D вставки являются идентичными после вращения на 180° вокруг центральной оси AI вставки. Таким образом, в последующем описании все, что изложено либо о первой, либо о второй упорной поверхности 34А, 34В вставки является правильным для другой из них, и все, что изложено либо о третьей, либо о четвертой упорной поверхности 34С, 34D вставки является правильным для другой из них. Это сделано для краткости, а также потому, что некоторые из этих упорных поверхностей легче показать на чертежах, чем другие.

[0080] Все из первой, второй, третьей и четвертой упорных поверхностей 34А, 34В, 34С, 34D вставки образуют первый, второй, третий и четвертый внутренние острые углы μА, μВ, μС, μD с основной поверхностью 22 вставки, соответственно (отметим, что угол μВ не показан, но идентичен углу μА после пошагового перемещения, и угол μС не показан, но идентичен углу μD после пошагового перемещения). Из этих чертежей следует понимать, что в настоящих описании и формуле изобретения "внутренний" угол измеряется внутри материала компонента, как показано, в отличие от "внешнего" угла, измеряемого снаружи этого материала.

[0081] На фиг. 5В первая и вторая упорные поверхности 34А, 34В вставки (которые выступают внутрь страницы) показаны параллельными оси AE удлинения вставки, хотя такое выравнивание является необязательным.

[0082] На виде, показанном на фиг. 5В, с использованием воображаемых линий удлинения показано, что первая и третья упорные поверхности 34А, 34С вставки могут образовывать внешний угол А упорной поверхности вставки. В этом примере внешний угол А упорной поверхности вставки составляет 90°, хотя такой угол является необязательным. Для того, чтобы третья упорная поверхность 34С вставки функционировала в качестве стопора, необходимо, чтобы она была расположена поперек к первой или второй упорной поверхности 34А, 34В вставки, однако следует понимать, что угол, близкий к прямому углу, обеспечивает более надежную стопорную функцию.

[0083] Хотя обсуждаются такие упорные поверхности вставки, как показаны на фиг. 5А линиями штриховки, обратим внимание на упорную поверхность 58 для крепежного элемента. Следует понимать, что такая поверхность может иметь любую форму, обеспечивающую возможность упора. Кроме того, когда зажимное положение содержит первую упорную поверхность 34А, являющуюся упорной поверхностью, ближайшей к переднему концу 36А инструмента, упорная поверхность 58 для крепежного элемента, в которую упирается крепежный элемент 16, на фиг. 5D обозначена "58А". Когда вставка 12 пошагово перемещена, упор происходит в идентичную упорную поверхность, обозначенную на фиг. 5А как 58В. Таким образом, действующая упорная поверхность для крепежного элемента удалена от конца 36А инструмента. Примечательно, в этом предпочтительном, но неограничивающем варианте осуществления упорные поверхности 58А, 58В для крепежного элемента расположены на пересечении задней и боковой поверхностей вставки, что является полезным для обеспечения возможности как вращательного, так и поступательного перемещения, как описано ниже.

[0084] Со ссылкой на фиг. 6А-7В, держатель 14 инструмента содержит противоположные передний и задний концы 36А, 36В инструмента (фиг. 3С); противоположные верхнюю и нижнюю стороны 36С, 36D инструмента, соединяющие передний и задний концы 36А, 36В инструмента; противоположные первую и вторую боковые стороны 36Е, 36F инструмента, соединяющие передний и задний концы 36А, 36В инструмента и верхнюю и нижнюю стороны 36С, 36D инструмента; удлиненный хвостовик 38, задающий ось AT удлинения инструмента (т.е. проходящую параллельно хвостовику 38); и головку 40, присоединенную к хвостовику 38.

[0085] Головка 40 содержит гнездо 42 для вставки, которое в этом примере имеет основную удлиненную форму, которая проходит по существу параллельно оси AT удлинения инструмента.

[0086] Головка 40 дополнительно содержит крепежное отверстие 44 (фиг. 6В), имеющее ось AH крепежного отверстия (фиг. 7D). В показанном варианте осуществления крепежное отверстие 44 проходит через первую и вторую боковые стороны 36Е, 36F инструмента. Это сделано для простоты изготовления. В других, не показанных, вариантах осуществления крепежное отверстие 44 может проходить между только одной из двух боковых сторон 36Е, 36F инструмента и отверстием 46 гнезда в гнезде 42 для вставки. Как лучше всего видно на фиг. 7А, крепежное отверстие 44 пересекает гнездо 42 для вставки на отверстии 46 гнезда. Формулируя иначе, отверстие 46 гнезда прерывает крепежное отверстие 44.

[0087] Крепежное отверстие 44 доступно через отверстие 47А, открывающееся к первой стороне 36Е инструмента. Для простоты изготовления крепежное отверстие 44 также открывается во второе отверстие 47В на второй стороне 36F инструмента. Следует понимать, что если потребуется, к крепежному элементу можно осуществлять доступ посредством отверстия на второй стороне 36F инструмента вместо первой стороны 36Е инструмента, или может быть предусмотрен крепежный элемент с двумя концами, который может быть приведен в действие с любой стороны держателя 14 инструмента.

[0088] Также со ссылкой на фиг. 7С-8С, гнездо 42 для вставки содержит зажимное приспособление 48 инструмента, которое в свою очередь содержит основную поверхность 52 инструмента; и первую, вторую и третью упорные поверхности 54А, 54В, 54С инструмента, каждая из которых образует внешний острый угол (εА, εВ, εС) с основной поверхностью 52 инструмента, как показано на фиг. 8А-8С.

[0089] Как лучше всего видно на фиг. 6С, первая и вторая упорные поверхности 54А, 54В инструмента в этом примере параллельны оси AT удлинения инструмента, тогда как третья упорная поверхность 54С инструмента перпендикулярна оси AT удлинения инструмента. Следует понимать, что для ограничения перемещения вставки 12 параллельно оси AT удлинения инструмента необходимо, чтобы третья упорная поверхность 54С инструмента проходила поперек по меньшей мере к одной из других упорных поверхностей.

[0090] Все еще со ссылкой на фиг. 6С, гнездо 42 для вставки дополнительно содержит задний конец 50А гнезда и передний конец 50В гнезда.

[0091] Как легче всего понятно из фиг. 7А и 7В, гнездо 42 для вставки открыто к верхней стороне 36С инструмента и второй боковой стороне 36F инструмента, а первая упорная поверхность 54А инструмента расположена ближе к первой боковой стороне 36Е инструмента, чем ко второй боковой стороне 36F инструмента. Следует понимать, что основное направление DC резания (фиг. 3С) расположено по существу в направлении, проходящем от второй боковой стороны 36F инструмента к первой боковой стороне 36Е инструмента (т.е. поперек, более точно, по существу под прямым углом, к оси AT удлинения), и, следовательно, более выгодно, чтобы первая упорная поверхность 54 инструмента поддерживала вставку 12 против сил, приложенных к ней в направлении DD, противоположном направлению DC резания.

[0092] Предпочтительно, головка 40 дополнительно содержит стенку 56 гнезда, проходящую выше первой упорной поверхности 54А инструмента. Следует понимать, что дополнительный материал значительно упрочняет держатель 14 инструмента, и, следовательно, вставка 12 удерживается им против сил, приложенных к ней в направлении DD.

[0093] Со ссылкой на фиг. 5А и 7В, предполагаемые упорные поверхности схематично показаны с помощью воображаемых частей с точками или штриховкой. В дополнение к упору крепежного элемента 16 (в частности, переходной фаски 16F), упирающегося во вставку 12 (в частности, упорную поверхность 58А для крепежного элемента), который будет описан ниже, для достижения зажатого положения выполняют упор по меньшей мере первой упорной поверхности 54А инструмента в первую упорную поверхность 34А вставки и основной поверхности 52 инструмента в основную поверхность 22 вставки.

[0094] Следует понимать, что с помощью упомянутых выше упоров вставка может закрепляться в зажатом положении, в частности, благодаря тому, что первая упорная поверхность 54А инструмента и первая упорная поверхность 34А вставки выполнены с возможностью смещения вставки 12 к основной поверхности 52 инструмента.

[0095] Предпочтительно, в настоящем примере также выполняется упор второй упорной поверхности 54В инструмента и второй упорной поверхности 34В вставки.

[0096] Поскольку эти упорные поверхности наклонены относительно основной поверхности 52 инструмента и основной поверхности 22 вставки, для приведения их в зажатое положение предпочтительно, чтобы крепежный элемент 16 упирался во вставку 12 таким образом, что частично вращает указанную вставку в зажатое положение, как показано на переходе положений вставки 12, изображенном на фиг. 9А-9В.

[0097] Кроме того, предпочтительно, также предусмотрена третья упорная поверхность 54С инструмента, которая упирается в третью упорную поверхность 34С вставки. Это обеспечивает стопорный эффект для прекращения скользящего перемещения вставки 12 вперед в переднем направлении DF (фиг. 3С), которое по существу параллельно оси AT удлинения инструмента. Хотя третьи упорные поверхности 54С и 34С инструмента и вставки аналогичным образом наклонены относительно основных поверхностей 52, 22 инструмента и вставки, следует понимать, что этот наклон менее необходим, чем наклон первых и вторых упорных поверхностей 54А, 54В, 34А, 34В инструмента и вставки. Разумеется, аналогично второй упорной поверхности 54В инструмента и второй упорной поверхности 34В вставки третьи упорные поверхности 54С, 34С инструмента и вставки в целом являются предпочтительными, но необязательными. Тем не менее, следует понимать, что вторая упорная поверхность 54В инструмента и вторая упорная поверхность 34В вставки вносят существенный вклад в устойчивость и, таким образом, в высокой степени предпочтительны.

[0098] Также со ссылкой на фиг. 9А-9С, в работе в этом примере крепежный элемент 16 перемещают посредством использования отвертки (не показана) и вращения крепежного элемента 16 через приспособление 16Е для размещения инструмента.

[0099] Более точно, такое вращение перемещает крепежный элемент 16 из начального положения, показанного на фиг. 9А, дальше в крепежное отверстие 44 в промежуточное положение, как показано на фиг. 9В.

[00100] На фиг. 9В показано, что переходная фаска 16F упирается в упорную поверхность 58А для крепежного элемента на отверстии 4 6 гнезда (показано на фиг. 7А) Такой упор перемещает вставку 12 к зажатому положению. В частности, на фиг. 9В, такое перемещение содержит вращение вставки 12 таким образом, что первые и вторые упорные поверхности 54А, 54В, 34А, 34В инструмента и вставки приходят в контакт.

[00101] Обе из переходной фаски 16F и упорной поверхности 58А для крепежного элемента выполнены (имеют фаску) таким образом, что их упор как вращает вставку 12, так также и перемещает ее в переднем направлении DF.

[00102] С помощью непрерывного вращения крепежного элемента 16 вставка 12 перемещается дальше в переднем направлении DF до достижения зажатого положения, показанного на фиг. 9С. В таком зажатом положении третья упорная поверхность 54С инструмента упирается в третью упорную поверхность 34С вставки, что эффективно прекращает перемещение вставки 12.

[00103] Как видно на фиг. 9А-9С, в начальном, промежуточном и зажатом положениях собранного инструмента крепежный элемент 16 занимает крепежное отверстие 44 и проходит вдоль оси AH крепежного отверстия. В некоторых вариантах осуществления ось AH крепежного отверстия совпадает с осью Aw крепежного элемента. Кроме того, в некоторых вариантах осуществления в собранном инструменте, в котором крепежное отверстие 44 открывается как к первой, так и ко второй боковым сторонам 36Е, 36F инструмента, ось AW крепежного элемента не пересекает вставку 12 и не проходит через нее, даже если крепежный элемент 16 непосредственно контактирует со вставкой 12.

[00104] Снова со ссылкой на фиг. 4А-4С, для уменьшения нагрузки на крепежный элемент 16 головка 16А винта выполнена имеющей необычно длинную осевую длину LH головки для увеличения заданной упорной области от конца 16С для размещения инструмента до конца 16D для упора во вставку. Для дополнительного обеспечения заданного упора (область контакта) по относительно длинной области крепежный элемент 16 снабжен кольцевой углубленной частью 16Н.

[00105] Примечательно, зажим вставки 12 (как описан выше) или ее освобождение посредством вращения крепежного элемента 16 в противоположном направлении выполняются посредством приведения в действие только одного элемента, а именно, крепежного элемента 16, причем такое приведение в действие выполняется через одну из боковых сторон инструмента (в этом примере, доступ к крепежному отверстию 44 осуществляется через первую боковую сторону 36Е инструмента). Следовательно, отсоединение держателя 14 инструмента от набора (не показан) не является необходимым для осуществления доступа к крепежному отверстию, открывающемуся, например, к верхней стороне 36С инструмента.

Изобретение относится к режущему инструменту для токарной обработки методом продольного точения швейцарского типа. Сборный токарный инструмент продольного точения швейцарского типа содержит вставку и держатель инструмента. Держатель инструмента содержит головку, которая, в свою очередь, содержит гнездо для вставки и крепежное отверстие, открывающееся к боковой стороне инструмента и отверстию гнезда в гнезде для вставки. Гнездо для вставки также содержит зажимное приспособление инструмента, которое, в свою очередь, содержит основную поверхность инструмента и по меньшей мере одну упорную поверхность инструмента, образующую внешний острый угол с основной поверхностью инструмента. Вставка содержит основную поверхность вставки, которая, в свою очередь, содержит по меньшей мере одну упорную поверхность вставки, образующую внутренний острый угол с основной поверхностью вставки. Для достижения зажатого положения один крепежный элемент, доступ к которому осуществляется от боковой стороны инструмента, упирается во вставку. Обеспечивается конструктивная устойчивость инструмента и упрощение зажимного приспособления. 18 з.п. ф-лы, 27 ил.

1. Сборный токарный инструмент продольного точения швейцарского типа, содержащий:

вставку, выполненную без зажимного сквозного отверстия; и

держатель инструмента;

причем вставка содержит:

противоположные переднюю и основную поверхности вставки и боковую поверхность вставки, соединяющую переднюю и основную поверхности вставки;

режущую кромку, образованную вдоль по меньшей мере части пересечения боковой поверхности вставки и передней поверхности; и

зажимное приспособление вставки, в свою очередь, содержащее первую упорную поверхность вставки, образующую внутренний острый угол с основной поверхностью вставки;

причем держатель инструмента содержит:

противоположные передний и задний концы инструмента;

противоположные верхнюю и нижнюю стороны инструмента, соединяющие передний и задний концы инструмента;

противоположные первую и вторую боковые стороны инструмента, соединяющие передний и задний концы инструмента и верхнюю и нижнюю стороны инструмента;

удлиненный хвостовик, задающий ось удлинения инструмента; и

головку, присоединенную к хвостовику;

при этом головка содержит:

гнездо для вставки;

крепежное отверстие, имеющее ось крепежного отверстия и проходящее по меньшей мере через одну из первой и второй боковых сторон инструмента, при этом крепежное отверстие открыто в отверстие гнезда в гнезде для вставки; и

один крепежный элемент, выполненный с возможностью приведения вставки в зажатое положение в гнезде для вставки; при этом

гнездо для вставки содержит зажимное приспособление инструмента, которое, в свою очередь, содержит:

основную поверхность инструмента и

первую упорную поверхность инструмента, образующую внешний острый угол с основной поверхностью инструмента;

причем:

указанный крепежный элемент выполнен с возможностью размещения в крепежном отверстии и выступания в гнездо для вставки через указанное отверстие гнезда и упора во вставку для приведения зажимных приспособлений инструмента и вставки в зажатое положение;

и в зажатом положении:

крепежный элемент упирается во вставку;

первая упорная поверхность инструмента упирается в первую упорную поверхность вставки; и

основная поверхность инструмента упирается в основную поверхность вставки.

2. Сборный инструмент по п. 1, в котором крепежный элемент выполнен таким образом, что при упоре во вставку указанная вставка по меньшей мере частично повернута в зажатое положение.

3. Сборный инструмент по п. 1, в котором гнездо для вставки содержит противоположные передний и задний концы гнезда, причем передний конец гнезда расположен ближе к переднему концу инструмента, чем задний конец гнезда; и указанное отверстие гнезда расположено на заднем конце гнезда.

4. Сборный инструмент по п. 3, в котором вставка дополнительно содержит: противоположные переднюю и заднюю стороны вставки, причем задняя сторона вставки расположена ближе к заднему концу гнезда, чем передняя сторона вставки; и противоположные первую и вторую боковые стороны вставки; причем указанный крепежный элемент упирается во вставку на участке пересечения задней стороны вставки и первой боковой стороны вставки.

5. Сборный инструмент по п. 1, в котором гнездо для вставки открывается к верхней стороне инструмента и первой боковой стороне инструмента; первая упорная поверхность инструмента расположена ближе к первой боковой стороне инструмента, чем ко второй боковой стороне инструмента; а головка содержит стенку гнезда, прилегающую к первой боковой стороне и проходящую выше первой упорной поверхности инструмента.

6. Сборный инструмент по п. 1, в котором: зажимное приспособление инструмента дополнительно содержит: вторую упорную поверхность инструмента, расположенную дальше от переднего конца инструмента, чем первая упорная поверхность инструмента, а каждая из первой и второй упорных поверхностей инструмента расположена ближе к другой из первой и второй боковых сторон инструмента; и зажимное приспособление вставки дополнительно содержит: вторую упорную поверхность вставки, расположенную на расстоянии от первой упорной поверхности вставки, при этом в зажатом положении первая и вторая упорные поверхности инструмента упираются соответственно в первую и вторую упорные поверхности вставки.

7. Сборный инструмент по п. 6, в котором: гнездо для вставки открыто к верхней стороне инструмента и второй боковой стороне инструмента; первая упорная поверхность инструмента расположена ближе к первой боковой стороне инструмента, чем ко второй боковой стороне инструмента; вторая упорная поверхность инструмента расположена ближе ко второй боковой стороне инструмента, чем к первой боковой стороне инструмента; а головка содержит стенку гнезда, прилегающую к первой боковой стороне и проходящую выше первой упорной поверхности инструмента.

8. Сборный инструмент по п. 6, в котором вторая упорная поверхность инструмента образует внешний острый угол с основной поверхностью инструмента.

9. Сборный инструмент по п. 1, в котором на виде сверху основной поверхности инструмента первая упорная поверхность инструмента по существу параллельна оси удлинения инструмента в пределах 15°.

10. Сборный инструмент по п. 1, в котором гнездо для вставки имеет основную удлиненную форму, которая параллельна оси удлинения инструмента.

11. Сборный инструмент по п. 6, в котором зажимное приспособление инструмента дополнительно содержит третью упорную поверхность инструмента, расположенную между первой и второй упорными поверхностями инструмента.

12. Сборный инструмент по п. 11, в котором третья упорная поверхность инструмента образует внешний острый угол с основной поверхностью инструмента.

13. Сборный инструмент по п. 1, в котором вставка представляет собой двухходовую индексируемую вставку и имеет вращательную симметрию на 180°.

14. Сборный инструмент по п. 1, в котором самая передняя часть режущей кромки вставки представляет собой зачистную кромку, расположенную под прямым углом от смежной части режущей кромки.

15. Сборный инструмент по п. 1, в котором вставка представляет собой вставку D-типа по ИСО, имеющую угол 55° или меньше.

16. Сборный инструмент по п. 15, в котором вставка представляет собой вставку V-типа по ИСО, имеющую угол 35°.

17. Сборный инструмент по п. 1, в котором крепежный элемент содержит головку винта и резьбовую часть хвостовика, присоединенную к ней; причем головка винта содержит: конец для размещения инструмента, выполненный с приспособлением для размещения инструмента; конец для упора во вставку, содержащий переходную фаску; осевую длину LH головки, задаваемую от конца для размещения инструмента к концу для упора во вставку; и осевую длину LS хвостовика, задаваемую вдоль резьбовой части хвостовика; причем: осевая длина LH головки больше половины или равна половине осевой длины LS хвостовика.

18. Сборный инструмент по п. 17, в котором резьбовой хвостовик крепежного элемента дополнительно содержит вблизи головки винта отводную часть, имеющую диаметр меньше, чем у резьбового сегмента резьбового хвостовика.

19. Сборный инструмент по п. 17, в котором головка винта крепежного элемента дополнительно выполнена с кольцевой углубленной частью, расположенной между концом для размещения инструмента и концом для упора во вставку.

| US 9901986 B2, 27.02.2018 | |||

| СБОРНЫЙ РЕЗЕЦ ДЛЯ КОНТУРНОГО ТОЧЕНИЯ | 2015 |

|

RU2645236C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2002 |

|

RU2292991C2 |

| EP 3246117 A1, 22.11.2017 | |||

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ ЩЕТОЧНО-КОНТАКТНОГО АППАРАТА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2002 |

|

RU2228566C1 |

Авторы

Даты

2023-05-16—Публикация

2019-09-12—Подача