Изобретение относится к области получения волокнистых материалов, используемых для изготовления упаковочной бумаги, в частности для создания мягкой тары и упаковки для тарированного цемента, сухих строительных смесей, продуктов химической, пищевой промышленности

Волокнистыми материалами, служащими для получения обычной бумаги, являются целлюлозные, вискозные, хлопковые волокна, а также древесная масса. Для получения бумаги специального назначения, используемой для изготовления брендовой мягкой тары и упаковки и т.п., необходимо вводить в нее элементы защиты, а также для повышения ее физико-механических показателей в нее вводят резаные синтетические волокна (Фляте Д.М. Свойства бумаги. - М.: Лесная промышленность, 1976. - С. 648, с. 70-81).

Известно техническое решение, относящееся к синтетическому волокну, содержащему редкоземельное соединение на основе лантаноидов, оттенок которого изменяется обратимо, и волокнистому продукту, содержащему синтетическое волокно, причем оттенок изменяется обратимо в зависимости от источника света для предотвращения подделки специальной бумаги (JP 2016017234, B42D 25/29; D01F 6/46; D01F 6/90; D21H 13/14; D21H 13/26; D21H 21/40, 01.02.2016 г.). Редкоземельные соединения представляют собой оксиды, карбиды, хлориды, фториды, сульфиды, нитриды, соединения углекислоты, соединения нитритов, соединения нитратов, соединения сульфокислоты, соединения серной кислоты, соединения щавелевой кислоты и, по меньшей мере, одно выбранное соединение, выбранное из группы, состоящей из соединений уксусной кислоты, на основе элементов редкоземельного соединения, включающего любой из элементов La, Се, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu, причем размер первичных частиц составляет от 0,6 до 9,0 мкм.

Известно окрашенное люминесцентными красителями волокно, состоящее из разноокрашенных частей, используемое для изготовления антиконтрафактной бумаги (WO 2010066142, D21H 21/42; D02H 21/48, 17.06.2010 г.). При этом поперечное сечение контрафактного волокна является круглым.

Однако при реализации расплавного формования невозможно получение волокна, состоящего из разноокрашенных частей, полученных путем одновременного крашения двухкомпонентными люминесцентными красителями. В этих условиях использование частиц наполнителя в качестве дополнительных защитных элементов не позволяет без погрешности определить их размеры, число и расстояние между частицами.

Известен волокнистый материал от подделки, который содержит хлопковые волокна и окрашенные и неокрашенные профилированные синтетические волокна при заданном их соотношении, при этом коэффициент разветвленности профиля поперечного сечения хлопковых волокон равен 3,54-4,32, а синтетических волокон - 6,2-11,5 (RU 2217542, D21H 21/40, D21H 21/42, B42D 15/00, B44F 1/12, 27.11.2003 г.). Уменьшение числа связей между волокнами при внесении в холст синтетического штапеля компенсируется путем использования окрашенных, профилированных синтетических волокон с поперечным сечением в виде трилобала, шестилучевой звезды, гребенки, образованной соединенными между собой ромбами. Применение профилированных волокон, имеющих более шероховатую поверхность по сравнению с гладкими, круглыми волокнами увеличивает одну из составляющих силы трения - силу сцепления профилированных штапельных волокон с основной массой хлопковых, целлюлозных волокон бумажного холста.

Увеличение цепкости за счет роста шероховатости защитных волокон снижает агрегацию волокон в бумажной массе, уменьшает образование комков и их выщелкивание из волокнистого холста, однако, указанный эффект достигается частично, так как не в полной мере реализуется возможность физической природы силы трения, не учитывается трение, возникающее за счет взаимного давления волокон в волокнистом холсте.

Технической проблемой, на решение которой направлено данное изобретение, является создание волокнистого материала для изготовления бумаги специального назначения, а именно для бумажной упаковки для тарированного цемента, сухих строительных смесей, продуктов химической, пищевой промышленности, готовых бумажных пакетов, в котором дополнительно защитные свойства окрашенных люминесцентными красителями волокна усилены путем введения оксидов металлов.

Техническим результатом настоящего изобретения является создание волокнистого материала, в котором композитные синтетические волокна прочно удерживаются в нем за счет увеличенной силы трения, а наличие частиц оксидов металлов обеспечивает простоту обнаружения защитных элементов в волокне.

Техническая проблема решается и технический результат достигается за счет того, что в волокнистом материале для упаковки из бумаги, содержащем хлопковые волокна и окрашенные полиамидные волокна или полиэфирные волокна круглого сечения, полиамидные волокна или полиэфирные волокна представляют собой композитные волокна, включающие в качестве наполнителя 0,3-1,2 масс % оксидов металлов (TiO2, NiO, Cu2O, SnO2, MoO2), причем общее число частиц оксида металла составляет 1,0-4,0, отношение числа агрегированных частиц оксида металла к числу сферических частиц оксида металла составляет 1,0-1,1, а отношение среднего расстояния между частицами оксида металла к среднему диаметру частиц оксида металла находится в пределах 1,47-11,88.

Прочность холста бумаги определяется, прежде всего, прочностью самих волокон, усиливаемых введением круглых синтетических штапельных волокон в волокнистый материал. Не менее важно влияние на прочность волокнистого холста прочности связей между волокнами. Введение резанных синтетических волокон осуществляют для повышения физико-механических свойств бумаги [Фляте Д.М. Свойства бумаги. - М.: Лесная промышленность, 1976. - С. 648, с. 70-81]. При этом синтетические волокна должны прочно удерживаться в бумаге, равномерно распределяться в объеме волокнистого материала, не должны агрегировать, образуя комки.

Условие введения дисперсных частиц оксидов металлов непосредственно в расплав требует наличия у них специальных свойств, включая термостойкость и хемостойкость. Реализация процесса формования из расплава позволяет получать композитные защитные круглые окрашенные синтетические волокна на готовых паковках. После их вытяжки и резки композитные волокна используются в качестве защитных волокон для изготовления бумаги.

Стоящая проблема связана с необходимостью создания волокнистого материала для изготовления бумаги специального назначения, в которой композитные синтетические волокна прочно удерживаются в нем за счет увеличенной силы трения. Поставленная техническая проблема решена за счет того, что использование в качестве наполнителей оксидов металлов, обладающих высоким удельным весом, значительно превышающим удельный вес полимерных волокон, в котором они расположены, дополнительно увеличивает вторую составляющую силы трения, возникающую за счет взаимного давления волокон в бумажном холсте.

При этом, сами круглые волокна, относительно профилированных, являются более прочными [Генис А.В. Разработка научных основ получения волокнистых материалов из расплавов полимеров аэродинамическим способом, докторская диссертация, С-Петербург, 1999, с. 314, 493 с.], несут большую нагрузку в местах пересечения с бобовидными хлопковыми волокнами, компенсируя пониженную цепкость относительно профилированных волокон.

Как известно, трение представляет собой явление, обусловленное двумя факторами: механическим зацеплением и молекулярным взаимодействием (Кукин Г.Н., Соловьев А.Н. Текстильное материаловедение, ч. II. - М.: Легкая индустрия, 1964. - с. 275, 374 С.) и может быть выражено с помощью уравнения (1):

где Fтp - удельная сила трения;

Sф - площадь фактического контакта зацепления, в слагаемом определяющем цепкость;

N - общая сила нормального давления;

α и β - коэффициенты, зависящие от природы соприкасающихся тел.

Таким образом удельная сила трения представляет собой бином, в котором первый член уравнения (1) не зависит от нагрузки, а второй член уравнения (1) линейно возрастает с нагрузкой.

Значение второго члена в уравнении (1) увеличивают путем введения в процессе формования расплавных волокон (полиамидных или полиэфирных) оксидов металлов, одновременно обладающих термостойкостью, хемостойкостью, удельным весом заметно превышающих удельный вес полимерных волокон, распространенных в природе в виде оксидных минералов. По этим признакам в таблице 1 приведен перечень используемых оксидов металлов [Краткая химическая энциклопедия: [В 5 т.] / Ред. коллегия: И.Л. Кнунянц (глав, ред.) [и др.]. - Москва: Сов. энциклопедия, 1961-1967, с. 77, с. 299, с. 455, с. 773, с. 185].

Регистрацию оксидов металлов производят при проведении элементного анализа с помощью серийно производимых рентгенофлуоресцентных анализаторов (РФА-анализаторов) под воздействием рентгеновского излучения. В лабораторных условиях образцы волокон исследуют методом оптической микроскопии.

Изобретение иллюстрируется следующими графическими материалами.

На фиг. 1 представлен прибор Rothschild Fmeter R-1183 для измерения коэффициента трения нити; на фиг. 2 представлена схема заправки волокна на указанном приборе при угле обхвата тела трения 90° (1,57 рад.); на фиг. 3 представлена зависимость коэффициента трения от скорости движения волокна по керамике; на фиг. 4 представлена зависимость коэффициента трения от скорости движения волокна по бумаге; на фиг. 5 а) и б) продемонстрирована калибровка объективов с разным увеличением; на фиг. 6 представлена фотография вытянутого композитного волокна круглого сечения, содержащего частицы наполнителя; на фиг. 7 представлена фотография невытянутого композитного полиэфирного волокна круглого сечения, содержащего частицы оксида титана; на фиг. 8 представлена фотография невытянутого композитного полиэфирного волокна круглого сечения, содержащего частицы оксида никеля; на фиг. 9 представлена фотография невытянутого композитного полиэфирного волокна круглого сечения, содержащего частицы оксида меди.

Композитное волокно получают из расплавного полимера: полиамида или полиэфира (например, из полиэтилентерефталата или поликапроамида) на установке формования. В качестве примера расплавного полимера выбран полиэтилентерефталат. Гранулы полимера предварительно смешивают в высокоскоростном смесителе с порошком полимеррастворимого красителя и дисперсными частицами оксида металла. Полученную смесь из смесителя направляют в экструдер, где под воздействием высоких температур расплавляют и гомогенизируют. Далее расплав дозирующими насосами подают к фильере. Выходящие из фильеры струи расплава пропускают через обдувочную шахту для получения однородно окрашенных затвердевших волокон, их подвергают предориентационной вытяжке и в виде непрерывных волокон (нитей) наматывают на приемную бобину. С помощью организации отдельной стадии полученные волокна подвергают ориентационной вытяжке. Затем волокна вновь наматывают на выходную паковку. На заключительной стадии вытянутые непрерывные волокна подвергают короткой резке (4-5 мм), отмывке от избытка красителя, нанесению замасливателя, сушке.

Конечный продукт представляет собой недовытянутые непрерывные или штапельные окрашенные полиэтилентерефталатные (ПЭТФ) волокна, содержащие частицы определенного оксида металла. Непрерывные предориентированные волокна служат для первичного анализа структуры композитных волокон, с целью установления режима последующей ориентационной вытяжки.

Для оценки фрикционных свойств полиэфирных комплексных волокон с различным содержанием замасливателя до и после введения в них специальной добавки оксида металла проводили определении коэффициента трения на модернизированном приборе Rothschild Fmeter R-1183 (фиг. 1), содержащем различные тела трения. Прибор включает аналогово-вычислительное устройство (1), измерительный блок (2). Исходное равномерное натяжение волокна (3) задается натяжителем (9). Величину натяжения волокна t2 до и t1 после охвата тела трения (7) фиксируют с помощью измерительных головок (4) и (6). Равномерный ход волокна, предотвращающий искажение результатов измерений обеспечивают нитеводителями (5). Скорость прохождения волокна через измерительную линию 10 м/мин; 20 м/мин; 30 м/мин задают намоточным устройством (8).

Показания величин натяжения на входе к телу трения t2 и на выходе после его охвата t1 регистрируют с помощью вторичных приборов потенциометров (10) и (11) вычислительного устройства прибора.

Коэффициент трения регистрируют с помощью потенциометра (12), причем, с помощью натяжителя (9) устанавливают постоянное натяжение t2=10 сН.

В качестве тел трения (7) в приборе Rothschild Fmeter R-1183 (фиг. 1) дополнительно используют керамический цилиндр и цилиндр, оклеенный бумагой. В силу высоких фрикционных свойств исследуемых образцов был выбран угол обхвата тела трения в 90° (1,57 рад). Схема заправки волокна при угле обхвата тела трения 90° приведена на фиг. 2. Волокно (13), сходящее с паковки (14), нитеводителями (5) подается на измерительную головку (15) с постоянным натяжением волокна в 10 сН на входе (t2), отклоняя якорь (15а) измерительной головки, волокно огибает тело трения (7), поступает на измерительную головку (16) натяжения волокна на выходе t1, затем волокно отклоняет якорь (15а), нитеводителями (5) подается на намоточное устройство (8).

В соответствии с действующим законом Эйлера дополнительно прилагаемую нагрузку необходимую для преодоления трения f определяют по формуле (2):

где f - коэффициент трения (безразмерный, характеризует величину трения двух материалов);

α - угол охвата в радианах.

Прибор, работающий по такому принципу, регистрирует величину f с помощью потенциометра (12).

С целью увеличения компактности и уменьшения влияния ворсистости при определении коэффициента трения было осуществлено нанесение замасливателя на волокно в количестве 0,22-1,32%. Испытанию подвергалось невытянутое полиэфирное комплексное волокно с числом филаментов 40 и средним диаметром 50 мкм.

Результаты измерений коэффициента трения исследуемых образцов представлены в таблице 2.

Зависимость изменения коэффициента трения от скорости движения волокон по керамике показана на фиг. 3. Для образцов 1 и 2 волокон, не содержащих оксида металла с наличием замасливателя соответственно 0,34 и 1,32%, а также для образцов волокон 3 и 4, содержащих наполнитель - оксид металла (Cr2O) с аналогичным процентом нанесения замасливателя.

На фиг. 4 представлены типичные зависимости изменения коэффициента трения от скорости движения волокон по бумаге для образцов волокон 1 и 2 без добавки наполнителя с замасливателем 0,34% и 1,32% и для образцов 3 и 4, содержащих наполнитель - оксид металла и нанесенный замасливатель в количестве 0,34% и 1,32% соответственно.

Из анализа кривых следует, что композитные волокна по сравнению с обычными волокнами обладают большим трением при взаимном наложении и наложении на хлопковые и вискозные волокна в бумажном холсте.

В итоге получено практическое подтверждение, что введение дисперсных частиц наполнителя усиливает взаимодействие композитных синтетических волокон с другими видами волокон в бумажной массе.

Оптимальная структура композитных волокон определялась в результате реализации установившегося процесса ориентационного вытягивания (при условии отсутствия обрывов и ворсообразования) при получении комплексных волокон круглого сечения, состоящих из элементарных волокон, окрашенных обычными и люминофорными красителями, с последующей резкой волокон на штапельное волокно.

С целью установления оптимальной структуры композитных волокон, обеспечивающих дополнительную защиту и усиленное их взаимодействие с хлопковыми и целлюлозными волокнами в бумажной массе была разработана оригинальная оптическая методика для проведения дисперсного анализа и определения расположения наполнителя в композитном волокне. Для этой цели предпочтительней использовать недовытянутые однородно окрашенные непрерывные волокна.

В состав аппаратурно-программного комплекса, предназначенного для просмотра, сохранения и обработки на компьютере статических изображений композитных волокон входили:

- оптический микроскоп «Axiostar Plus» с набором объективов 20х и 40х, оснащенный адаптером для присоединения цифровой камеры;

- цифровая камера UI-1460-c фирмы IDS (Imaging Development Systems GmbH) для вывода изображения с микроскопа на компьютер;

- персональный компьютер с установленной программой «ToupView» для работы с изображениями, полученными при помощи цифровой камеры.

Исследуемые образцы полиэфирных волокон, содержащие оксиды металлов, считаются оптически прозрачными, поэтому для микроскопических исследований был избран метод светлого поля в проходящем свете.

На первом этапе производилась калибровка программы «ToupView» под указанные используемые объективы и окуляр 10х с помощью объект-микрометров. Подготовку препаратов - продольных волокон осуществляли на предметном стекле путем расположения 3-5 элементарных волокон, разъединенных препарационной иглой и нанесением на них глицерина, накрывая исследуемый образец покрывным стеклом.

Метрический размер анализируемых объектов определялся через пересчетный коэффициент, устанавливаемый в микроскопе «Axiostar Plus» в программе «ToupView» при помощи объект-микрометра ОМ-П, представляющего собой пластину с разметкой. Первоначально производились фотографии объект-микрометра с помощью камеры, расположенной на микроскопе. Число видимых делений для различных объективов отличалось и составляло для объектива 20х - 0,5 мм (фиг. 5а), для объектива 40х - 0,25 мм (фиг. 5б).

Изображение передавалось программой «ToupView» на монитор. В указанной программе открывали меню «Калибровка» (фиг. 5а и 5б), проводили курсором красную линию от начала до конца соответствующей шкалы. Программа автоматически подсчитывала какому числу пикселей изображения соответствует полученный размер.

Установлено, что для объектива 20х длина шкалы в 0,5 мм объект-микрометра (фиг. 5а) соответствует 1818,35 пикселей (окуляр 10х). Для объектива 40х с длиной шкалы в 0,25 мм объект микрометра, такой линейный размер отвечает 1836,31 пикселей (фиг. 5б). Аналогично автоматически фиксируется коэффициент пересчета измерения реальных объектов на имеющемся изображении и вносится в память ПК.

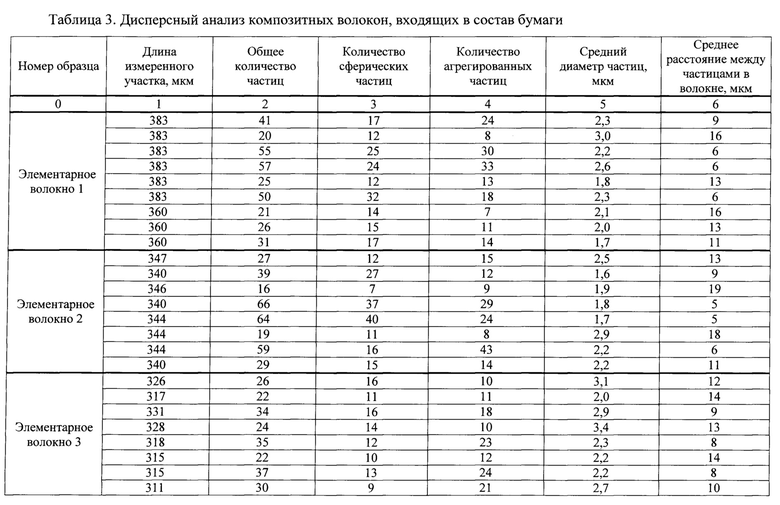

Таким образом, были произведены замеры ста пятидесяти участков отдельных волокон, выполненные в программе «ToupView». Для каждого исследуемого участка волокна сделаны измерения размеров частиц наполнителя (минимального, максимального диаметра) количества сферических и несферических (агломерированных) частиц, расстояние между частицами.

В таблице 3 показана информация по 25 участкам, соответствующим 25 полям наблюдения в микроскопе, из 150 просмотренных. Полученная информация позволяет произвести дисперсный анализ композитных волокон, входящих в бумагу (волокнистый материал, произведенный бумагоделательным способом), определить реальный диапазон изменения концентрации специальной добавки в композитном волокне, обеспечивающий повышенное трение и дополнительную идентификацию в бумажном холсте.

Проведенный анализ свидетельствует от том, что несмотря на устойчивое формование и вытягивание в расплаве, а затем и в волокне наблюдается присутствие одиночных сферических (nc) и одновременно агрегированных (na) сдвоенных частиц наполнителя (таблица 2). Причем их наличие равновероятно как для представленных, так и для всех других исследованных элементарных волокон.

При этом среднее отношение числа агрегированных частиц к числу сферических находится в пределах 1,0-1,1. Получение преимущественного количества сферических частиц в штапельном волокне na/nc<1,0 ограничено техническими возможностями получения композитных волокон.

При величине отношения na/nc>1,1 наблюдаются обрывы отдельных элементарных волокон, образуются невытянутые участки, утолщения в волокне, ворс, происходит образование щетины, имеющей плохое сцепление с волокнами бумаги, что вызывает выщелкивание грубых волокон из бумажного полотна.

Наличие процесса агрегирования частиц наполнителя (оксидов металлов) в расплаве и волокне приводит к локальному изменению весовой доли наполнителя в бумажном холсте и созданию в нем локальных зон повышенного трения.

Рассмотрим случай 1, когда присутствуют частицы наполнителя оксида никеля, только в виде сферической формы (таблица 2) с радиусом равным 1/2dcp=1,132 мкм, плотность оксида никеля равна ρ=7,45 г/см3. Вес единичной частицы:

F=ρ4/3πR3=7,45⋅4,187⋅(1,132⋅10-4)3=45,25⋅10-12 г.

С учетом принятого среднего расстояния между частицами наполнителя в 10 мкм в одном штапеле длиной 4 мм расположено в пределе 400 частиц. Суммарный вес частиц составляет:

45,25⋅10-12⋅400=1,81⋅10-8 г.

Средний диаметр волокна круглого сечения равен 40 мкм. Плотность полиэфира 1,38 г/см3. Вес штапеля в 4 мм равен:

Р=ρ⋅L⋅π⋅d2/4=1,38 г/см3⋅0,785⋅(40⋅10-4 см)2⋅4⋅10-1 см=6,9⋅10-6 г.

Расчетная весовая доля добавки без учета агрегирования частиц наполнителя:

(1,81⋅10-8 г/6,9⋅10-6 г)⋅100%=0,26% ≈ 0,3%.

Рассмотрим случай 2, когда присутствуют 50,4% (доля 0,504) агрегированных сдвоенных частиц (таблица 2) с диаметром равным 2dcp=4,528 мкм вес одной агрегированной частицы:

F=ρ4/3πR3=7,45⋅4,187⋅(2,264⋅10-4)3=362⋅10-12 г.

Общий вес агрегированных частиц с учетом их доли:

362⋅10-12 г ⋅400⋅0,504=7,3⋅10-8 г.

Вес единичной частицы:

F=ρ4/3πR3=7,45⋅4,187⋅(1,132⋅10-4)3=45,25⋅10-12 г.,

с учетом их доли от общего числа в 0,496 получаем:

45,25⋅10-12 г ⋅400⋅0,496=0,898⋅10-8 г.

Суммарный вес всех частиц наполнителя составляет:

7,3⋅10-8 г+0,898⋅10-8 г=8,2⋅10-8 г.

Доля наполнителя с учетом имеющегося процесса агрегирования:

(8,2⋅10-8 г/6,9⋅10-6 г)⋅100%=1,19%=1,2%.

Таким образом, за счет наличия процесса частичного агрегирования наполнителя в штапельном волокне его концентрация в массовых процентах может реально изменяться в диапазоне от 0,3 до 1,2%.

Общее количество частиц наполнителя, присутствующее в волокнах, в процессе их формования и последующего вытягивания также влияет на степень агрегирования наполнителя, обуславливая совершенство ориентационной вытяжки, отсутствие утолщений и невытянутых участков в волокне. В соответствии с таблицей 2 общее число частиц наполнителя в относительном выражении изменяется в диапазоне от 1,0 до 4,0.

При значении менее 1, когда количество частиц наполнителя оксида металла ниже наименьшего допустимого значения, затруднена идентификация маркерного волокна.

При чрезмерном росте числа частиц при величине более 4,0 усиливается агрегирование в процессе формования волокон, затрудняется последующее безобрывное ориентационное вытягивание, предшествующее стадии подготовки штапельного волокна.

Па отдельно организованной заключительной стадии ориентационной вытяжки величина отношения расстояния между частицами наполнителя в волокнах к диаметру частиц введенного наполнителя в значительной степени определяют условия зональной вытяжки при получении композитных волокон круглого сечения с люминесцентной или обычной равномерной окраской. Согласно таблице 3 отношение среднего расстояния между частицами наполнителя в волокнах к среднему диаметру частиц находится в пределах от 1,47 до 11,88.

При величине отношения менее 1,47, когда частицы имеют достаточный размер и близко расположены к друг другу, при реализации зональной вытяжки высококристаллических полимеров через «шейку», например, таких, как полиэтилентерефталат, в результате расщепления отдельных волокон образуется мелкая щетина (ворс), которая в процессе последующего формования бумажной массы превращается в комки, имеющие плохое сродство с бумагой.

При величине отношения более 11,88, в случае наименьших размеров наполнителя (меньше 1,6 мкм) и больших расстояний между частицами (более 19 мкм), возникают трудности в идентификации штапельного волокна.

Изобретение иллюстрируется следующими примерами.

Пример 1.

На установке формования получают предориентированное волокно из расплава полиэтилентерефталата, окрашенное в массе, содержащее 0,32 вес % добавки оксида титана (TiO2). После завершения формования, готовое комплексное волокно 390 текс поступает на выходные паковки. Отдельные волокна подвергают первичному структурному анализу по оценке распределения наполнителя. Затем шестнадцать паковок предориентированных волокон устанавливают на шпулярник.

Полученные предориентированные волокна подвергают на отделочном агрегате двухступенчатой ориентационной вытяжке (с кратностью К=2,2) на двух семивальцах.

Из шестнадцати волокон 390 текс образуют вытянутую жгутовую нить 3200-3500 текс не содержащую обрывов и ворса, которую дополнительно сушат, режут на штапельное волокно. Штапель из вытянутых волокон представляет собой короткие волокна длиной 4 мм круглого сечения. При этом отдельные элементарные волокна содержат частицы наполнителя оксида металла.

Проведенный анализ участков элементарных волокон с помощью микроскопа «Axiostar Plus», подтвердил, что в случае осуществления стандартных условий вытяжки, без обрывов и ворсообразования, участки волокон на фиг. 6 имеют структуру, отвечающую показателям дисперсионного анализа, указанным в таблице 3.

Общее количество частиц в поле микроскопа, представляющего круг диаметром 300 мкм, составляет от 16 до 66. Это отвечает полю на фиг. 6 в 50 мкм, где общее количество частиц в относительном выражении находится в диапазоне от 1 до 4,0. На фиг. 6 количество агрегированных частиц относительно сферических примерно одинаково. Отношение среднего расстояния между частицами (5-19 мкм) к среднему диаметру частиц (от 1,6 до 3,4 мкм) отвечает соотношению от 1,47 до 11,88.

Когда волокно является недовытянутым, общее количество частиц, определяемых микроскопом в поле зрения в виде круга диаметром 300 мкм в безразмерном относительном выражении, составляет от 1,0 до 4,0 (фиг. 7). Отношение числа сферических частиц к агрегированным составляет величину 1,01 и является примерно одинаковым. Отношение среднего расстояния между частицами (8,6 - 19 мкм) к среднему диаметру частиц (от 2,1 до 3,4 мкм) составляет от 2,53 до 9,0.

Пример 2

Волокно получают также, как в примере 1, но композитные волокна содержат в качестве наполнителя оксид никеля (NiO). Общее количество частиц, наблюдаемых в поле зрения 300 мкм, входит в безразмерное соотношение от 1 до 4,0 (фиг. 8). Соотношение числа сферических частиц к агрегированным составляет 1,08. Отношение среднего расстояния между частицами (7,1-11,8 мкм) к среднему диаметру частиц (1,5-3,0 мкм) составляет от 2,3 до 11,8.

Пример 3.

На установке формования предварительно получают предориентированное волокно из расплава полиэтилентерефталата, окрашенное в массе, содержащее добавку оксида меди (Cu2O) с концентрацией 0,56%.

Для выбора режима ориентационного вытягивания предварительно произведен анализ отдельных элементарных волокон предориентированных комплексных волокон 390 текс. Из фиг. 9 следует, что частицы наполнителя преимущественно являются сдвоенными с процентным содержанием до 56% от общего числа. Отдельно встречаются агломераты из большего числа частиц. Диаметр единичных частиц наполнителя Cu2O находится в диапазоне от 2,6 до 3,4 мкм с расстоянием между ними 10-12 мкм; диаметр сдвоенных частиц находится в диапазоне 4,5-6 мкм с расстоянием между ними 15-18 мкм. Отношение среднего расстояния между частицами наполнителя к среднему диаметру частиц для таких образцов находится в пределах от 2,49 до 4,26. Для реализации безобрывного ориентационного вытягивания требуется его исполнение при пониженных кратностях вытяжки.

Анализ участков элементарных волокон при помощи микроскопа «Axiostar Plus» подтвердил, что при реализации формования с повышенным содержанием наполнителя оксида меди в процессе ориентационной вытяжки при пониженной кратности К=1,8 удается сохранить установившийся режим. Участки волокон на фиг.9 имеют структуру, отвечающую показателям дисперсного анализа в таблице 3.

На практике, 16 паковок предориентированных волокон, установленные на шпулярнике, подвергают двухступенчатой ориентационной вытяжке на отделочном агрегате. Для предотвращения обрывности волокон в данном случае общую кратность вытяжки снижают в среднем на 15-20% до К=1,8, при этом снижается количество крезов в конечном штапельном волокне.

Из 16 волокон 390 текс образуют вытянутую жгутовую нить 3900-4500 текс практически не имеющую обрывов, подмотов, ворса, которую дополнительно сушат и режут на штапельное волокно. Штапельное волокно представляет собой короткие вытянутые волокна круглого сечения длиной 4 мм, отличающихся окраской в отраженном свете и ультрафиолетовом излучении. При этом отдельно взятые волокна содержат частицы наполнителя - оксида меди Cu2O.

Полученные синтетические композитные штапельные волокна за счет увеличенного трения прочно удерживаются в бумаге, не агрегируют в ней.

Таким образом, волокнистый материал, включающий композитные синтетические волокна на основе полиамида или полиэфира, которые прочно удерживаются в нем за счет увеличенной силы трения и включают частицы оксидов металлов (TiO2, NiO, Cu2O, SnO2, МоО2), обеспечивает простоту обнаружения таких защитных (маркерных) элементов в волокне.

При этом оксиды металлов (TiO2, NiO, Cu2O, SnO2, МоО2), используемые в волокнистом материале, могут быть получены из распространенных в природе оксидных минералов. Регистрацию оксидов металлов можно производить при проведении элементного анализа с помощью серийно производимых рентгенофлуоресцентных анализаторов (РФА-анализаторов) под воздействием рентгеновского излучения, а в лабораторных условиях образцы волокон можно исследовать методом оптической микроскопии, что упрощает определение наличия оксидов металлов (TiO2, NiO, Cu2O, SnO2, MoO2) в упаковочном материале на основе волокнистого материала настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИКОМПОНЕНТНОЕ ИЗВИТОЕ ОКРАШЕННОЕ ПОЛИМЕРНОЕ ВОЛОКНО ДЛЯ ЗАЩИТЫ БУМАГИ ОТ ПОДДЕЛКИ | 2017 |

|

RU2635128C1 |

| ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ БУМАГИ ОТ ПОДДЕЛКИ | 2002 |

|

RU2217542C1 |

| Способ изготовления бумаги для банкнот и ценных документов и бумага, изготовленная этим способом | 2021 |

|

RU2770532C1 |

| НОВЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2471632C2 |

| ВОЛОКНИСТАЯ МОНОНИТЬ | 2017 |

|

RU2754057C2 |

| БУМАГА, СОДЕРЖАЩАЯ СИНТЕТИЧЕСКИЕ ВОЛОКНА | 2016 |

|

RU2698693C2 |

| ПОЛИЭФИРНОЕ ВОЛОКНО С НИЗКОЙ ПИЛЛИНГУЕМОСТЬЮ | 2012 |

|

RU2602883C2 |

| Полиэтилентерефталатная нить и способ её получения | 2020 |

|

RU2734673C1 |

| ПЕЧАТАНИЕ НА НЕТКАНЫХ ПОЛОТНАХ И ИХ ПРИМЕНЕНИЕ В КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2010 |

|

RU2539158C2 |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2004 |

|

RU2358246C2 |

Изобретение относится к области получения волокнистых материалов, используемых для изготовления бумаги специального назначения. Волокнистый материал для упаковки из бумаги содержит хлопковые волокна и окрашенные полиамидные волокна или полиэфирные волокна круглого сечения. Полиамидные или полиэфирные волокна представляют собой композитные волокна, включающие в качестве наполнителя 0,3-1,2 мас.% оксидов металлов TiO2, NiO, Cu2O, SnO2, MoO2. Причем общее число частиц оксида металла составляет 1,0-4,0, отношение числа агрегированных частиц оксида металла к числу сферических частиц оксида металла составляет 1,0-1,1, а отношение среднего расстояния между частицами оксида металла к среднему диаметру частиц оксида металла находится в пределах 1,47-11,88. Обеспечивается волокнистый материал, в котором композитные синтетические волокна прочно удерживаются за счет увеличенной силы трения, а наличие частиц оксидов металлов обеспечивает простоту обнаружения защитных элементов в волокне. 9 ил., 3 табл., 3 пр.

Волокнистый материал для упаковки из бумаги, содержащий хлопковые волокна и окрашенные полиамидные волокна или полиэфирные волокна круглого сечения, отличающийся тем, что полиамидные волокна или полиэфирные волокна представляют собой композитные волокна, включающие в качестве наполнителя 0,3-1,2 мас. % оксидов металлов TiO2, NiO, Cu2O, SnO2, MoO2, причем общее число частиц оксида металла составляет 1,0-4,0, отношение числа агрегированных частиц оксида металла к числу сферических частиц оксида металла составляет 1,0-1,1, а отношение среднего расстояния между частицами оксида металла к среднему диаметру частиц оксида металла находится в пределах 1,47-11,88.

| ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ БУМАГИ ОТ ПОДДЕЛКИ | 2002 |

|

RU2217542C1 |

| Полиэтилентерефталатная нить и способ её получения | 2020 |

|

RU2734673C1 |

| БИКОМПОНЕНТНОЕ ИЗВИТОЕ ОКРАШЕННОЕ ПОЛИМЕРНОЕ ВОЛОКНО ДЛЯ ЗАЩИТЫ БУМАГИ ОТ ПОДДЕЛКИ | 2017 |

|

RU2635128C1 |

| WO 2010066142 A1, 17.06.2010 | |||

| JP 2016017234 A, 01.02.2016. | |||

Авторы

Даты

2023-05-17—Публикация

2022-08-29—Подача