Изобретение относится к волокнистым материалам, которые используют для получения бумаги специального назначения.

Волокнистыми материалами, служащими для получения обычной бумаги, являются целлюлозные, вискозные, хлопковые волокна, а также древесная масса.

Для получения бумаги специального назначения, используемой для изготовления ценных документов, банкнот и т.п., необходимо вводить в нее элементы защиты, а также для повышения ее физико-механических показателей в нее вводят резаные синтетические волокна [1].

При этом синтетические волокна должны прочно удерживаться в бумаге, равномерно распределяться в объеме волокнистого материала, не должны агрегировать, образуя комки.

Наиболее близким аналогом является ценная бумага, содержащая бумажный волокнистый материал, в который внедрены волокна чистого хлопка, а в качестве защиты - цветные флуоресцирующие волокна [2].

Однако недостатком введения синтетических волокон является их неспособность образовывать водородные связи, которые в основном определяют силы связи между размолотыми волокнами в бумажной массе.

Технической задачей, на решение которой направлено данное изобретение, является создание волокнистого материала для изготовления бумаги специального назначения, в котором синтетические волокна должны прочно удерживаться в ней и не агрегировать в ней, а также иметь защиту.

Поставленная техническая задача решена за счет того, что волокнистый материал содержит хлопковые волокна и синтетические окрашенные и неокрашенные профилированные волокна при следующем их соотношении, мас.%:

Хлопковые волокна - 70-99,85

Окрашенные синтетические волокна - 0,15-5

Неокрашенные синтетические волокна - 0-25

причем хлопковые волокна имеют коэффициент разветвленности профиля поперечного сечения 3,54-4,32, а окрашенные и неокрашенные волокна 6,2-11,5. Коэффициент разветвленности профиля поперечного сечения определяют по формуле

где Р - периметр профиля поперечного сечения;

S - площадь профиля поперечного сечения.

Проявление отличительных признаков заявляемого волокнистого материала, а именно его состав, применение окрашенного волокна и учет коэффициента разветвленности профиля поперечного сечения синтетического волокна, является важной отличительной особенностью этого волокнистого материала и позволяет использовать его для изготовления бумаги специального назначения.

Изобретение иллюстрируется чертежами.

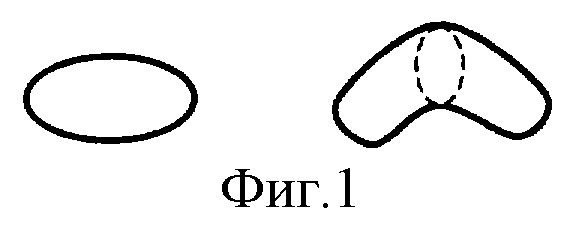

На фиг. 1 представлены профили поперечного сечения хлопковых волокон в форме эллипса или "боба";

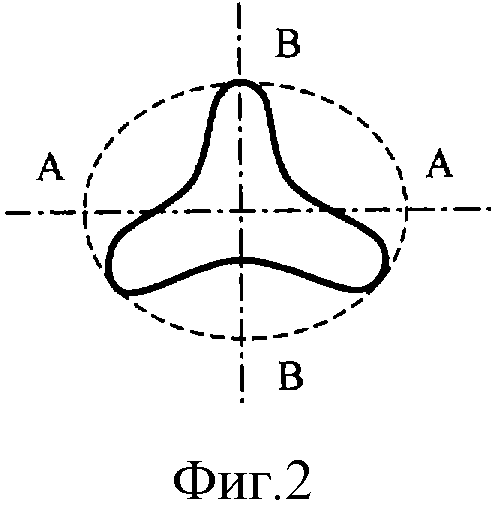

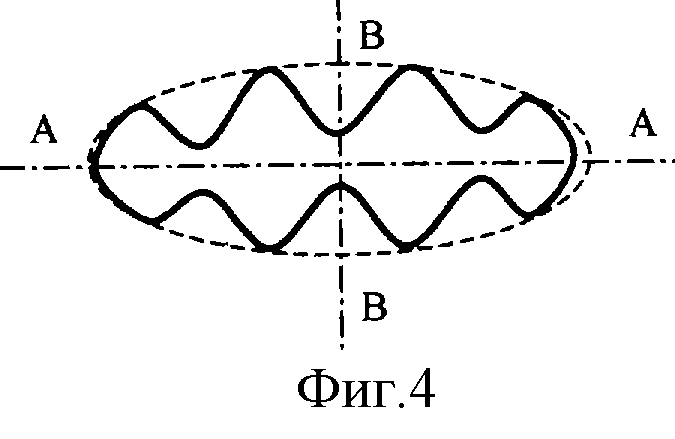

на фиг. 2, 3, 4 - профили поперечного сечения окрашенных синтетических волокон, представляющих собой усеченный трилобал [3], либо усеченную шестилучевую звезду [4], либо "гребенку" в виде соединенных между собой ромбов [5] ;

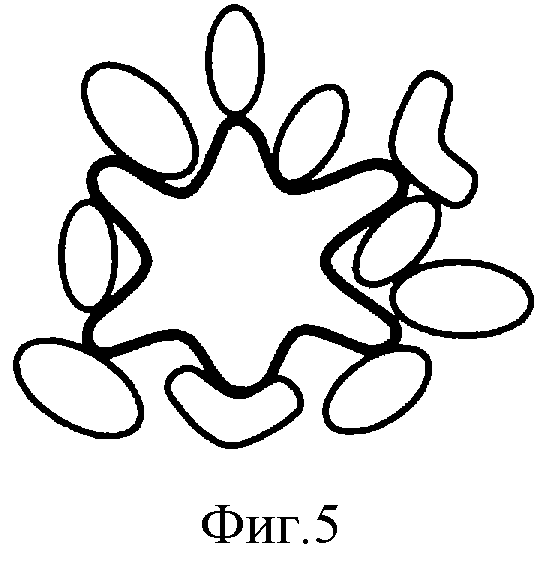

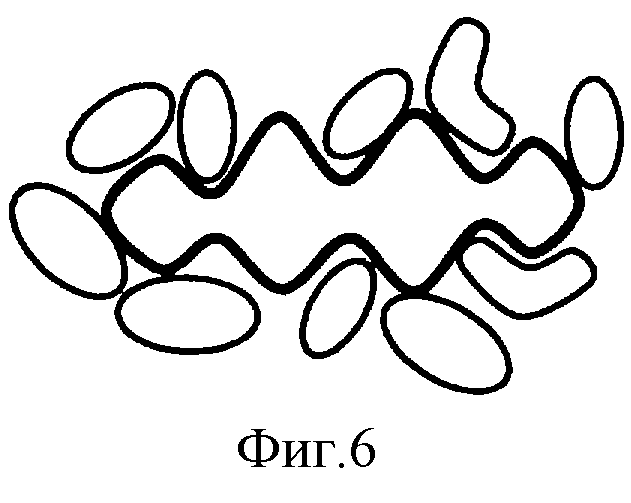

на фиг. 5 и 6 - взаимное расположение профилированных волокон, входящих в бумажную массу.

Согласно предлагаемому изобретению для повышения физико-механических свойств бумаги в нее добавляют окрашенные или неокрашенные синтетические волокна несимметричного профиля поперечного сечения, имеющие определенное значение коэффициента разветвленности Кр. Этот коэффициент определяют по формуле

где Р - периметр профиля поперечного сечения;

S - площадь профиля поперечного сечения.

Коэффициент разветвленности определяют, измеряя периметр и площадь поперечного сечения срезов окрашенных и неокрашенных синтетических волокон. Изготовление поперечных срезов производят с помощью микротома. Срезы помещают на предметное стекло и фотографируют с помощью фотоаппарата, встроенного в микроскоп МБИ-15.

Периметры на фотографии измеряют измерителем и линейкой, а пересчитывают с учетом установленной кратности увеличения.

Площадь поперечного среза элементарной нити определяют путем наложения на его фотографию офсетного трафарета с известной площадью квадратов. При этом подсчитывают и суммируют количество целых и неполных квадратов, занимаемых срезом.

Соотношения коэффициентов разветвленности для хлопковых волокон и синтетических окрашенных и неокрашенных волокон определены экспериментальным путем.

Для хлопковых волокон эллиптического профиля и профиля в форме "боба" (фиг. 1) при коэффициенте разветвленности, близком к 3,54, эллиптический профиль стремится к круглому, т.е. в этом случае величина малой полуоси эллипса стремится к величине большой полуоси. Это в значительной степени снижает площадь контактов между соседними волокнами и препятствует вложению эллиптических волокон в межлучевое пространство несимметричных профилей синтетических волокон.

Верхнее значение коэффициента разветвленности, равное 4,32, определяется природой хлопкового волокна.

Для окрашенных и неокрашенных синтетических волокон несимметричных профилей поперечного сечения, представленных на фиг. 2, 3, 4, при значении коэффициента разветвленности <6,2 не достигается необходимая изрезанность профилей, в результате чего не происходит необходимое сцепление указанных волокон с хлопковыми волокнами, кроме того, растет вероятность агрегации синтетических волокон.

При коэффициенте разветвленности > 11,5 за счет высокой изрезанности профилей растут пространственные затруднения при вложении эллиптических волокон в межлучевое пространство несимметричных профилей синтетических волокон, приводящие к снижению площадей контактов и сил сцепления между ними. Растет также агрегация синтетических волокон за счет сильного сцепления изрезанных несимметричных профилей.

В качестве синтетических волокон можно применять полиамидные, полиэфирные и другие виды волокон.

В качестве красителей для синтетических волокон, вводимых в состав волокнистого материала, используют красители, светящиеся в УФ- и ИК-лучах.

У получаемого волокнистого материала определяют разрывную прочность и силу сцепления профилированных синтетических волокон с основной массой хлопковых волокон.

Разрывную прочность определяли по ГОСТ 15902.3-79 на разрывной машине "Инстрон 1122".

Силу сцепления профилированных синтетических волокон с основной массой хлопковых волокон бумажного холста определяли по следующей методике.

Исходная масса представляет собой волокнистый материал, полученный по бумагоделательной технологии и содержащий синтетические окрашенные профилированные волокна. В месте выступающей окрашенной нити делают надрез и освобождают конец этой нити длиной 5-6 мм. Освобожденный конец нити заправляют в зажим разрывной машины "Фафеграф", представляющий собой зажим Эдерлея. В другой зажим машины заправляют непосредственно бумажный холст. В ходе движения зажимов фиксируют силу сцепления профилированной синтетической нити с холстом, которая регистрируется шкалой прибора [6].

Изобретение иллюстрируется следующими примерами.

Пример 1

Волокнистый материал получают мокрым бумагоделательным способом, обеспечивающим формирование холста из суспензии волокон. Полученная бумага представляет собой волокнистый материал, состоящий из смеси волокон несимметричного профиля поперечного сечения при следующем соотношении компонентов:

Хлопковые волокна эллиптического и бобовидного профилей, % - 70

Синтетические неокрашенные волокна, % - 25

Синтетические окрашенные волокна, % - 5

Коэффициент разветвленности хлопковых волокон - 3,9

Коэффициент разветвленности синтетических неокрашенных волокон - 9,7

Коэффициент разветвленности синтетических окрашенных волокон - 9,2

Синтетические окрашенные и неокрашенные волокна имеют форму усеченной шестилучевой звезды. Толщина полученного материала - 0,107 мм. Разрывная прочность - 75-82 кг/см2. Сила сцепления синтетических волокон с бумажной массой - 5,6-6,2 сН (грамм).

Пример 2

Волокнистый материал получают бумагоделательным способом на основе суспензии волокон несимметричного профиля при следующем соотношении компонентов:

Хлопковые волокна эллиптического профиля, % - 85

Синтетические неокрашенные волокна, % - 14

Синтетические окрашенные волокна, % - 1

Коэффициент разветвленности хлопковых волокон - 3,8

Коэффициент разветвленности синтетических неокрашенных волокон - 8,4

Коэффициент разветвленности синтетических окрашенных волокон - 8,1

Синтетические окрашенные и неокрашенные волокна имеют форму усеченного трилобала. Толщина полученного волокнистого материала - 0,133 мм. Разрывная прочность - 68-72 кг/ см2. Сила сцепления синтетических волокон с бумажной массой - 4,5-5,0 сН (грамм).

Пример 3

Волокнистый материал получают бумагоделательным способом на основе суспензии волокон несимметричного профиля при следующем соотношении компонентов:

Хлопковые волокна эллиптического и бобовидного профиля, % - 99,85

Синтетические окрашенные волокна, % - 0,15

Коэффициент разветвленности хлопковых волокон - 3,9

Коэффициент разветвленности синтетических окрашенных волокон - 11,1

Синтетические окрашенные волокна имеют форму "гребенки" в виде соединенных между собой ромбов. Толщина полученного волокнистого материала - 0,140 мм. Разрывная прочность - 51-54 кг/ см2. Сила сцепления синтетических волокон с бумажной массой - 5,5-6,3 сН (грамм).

Заявляемый волокнистый материал, а именно его состав, применение профилированных окрашенных и неокрашенных волокон с определенными коэффициентами разветвленности профиля поперечного сечения позволяют улучшить физико-механические показатели материала. Синтетические волокна прочно удерживаются в бумаге, не агрегируют в ней. Наличие синтетических окрашенных волокон позволяет защитить бумагу от подделки.

Источники информации

1. Д. М. Фляте. "Свойства бумаги", изд. Лесная промышленность, Москва, 1976 г., стр. 70-81.

2. Пат. РФ 2170788, D 21 Н 21/40, опубл. 20.07.2001, БИ 20.

3. Авт. свид. СССР 889755, D 01 D 1/02, опубл. 15.12.81, БИ 46.

4. Авт. свид. СССР 1004491, D 01 D 4/02, опубл. 15.03.83, БИ 10.

5. Пат. РФ 2153032, D 01 D 5/253, опубл. 20.07.2000, БИ 20.

6. "Трение текстильных нитей". Центральный институт научно-технической информации легкой промышленности, Москва, 1966 г., стр. 8-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, ЗАЩИЩЕННОЙ ОТ ПОДДЕЛКИ, И БУМАГА, ЗАЩИЩЕННАЯ ОТ ПОДДЕЛКИ | 2002 |

|

RU2207417C1 |

| ОКРАШЕННОЕ ХИМИЧЕСКОЕ МНОГОФИЛАМЕНТНОЕ ВОЛОКНО ДЛЯ ЗАЩИТЫ БУМАГИ ОТ ПОДДЕЛКИ | 2002 |

|

RU2217543C1 |

| ШВЕЙНАЯ ЗАЩИТНАЯ НИТЬ | 2002 |

|

RU2216613C1 |

| СПОСОБ ЗАЩИТЫ ОТ ПОДДЕЛКИ ЦЕННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2144216C1 |

| ЦЕННАЯ БУМАГА С ЭЛЕМЕНТАМИ ЗАЩИТЫ ОТ ПОДДЕЛКИ | 2002 |

|

RU2231450C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ КОНТРОЛЯ ПОДЛИННОСТИ ЗАЩИЩЕННОЙ ПОЛИГРАФИЧЕСКОЙ ПРОДУКЦИИ И ЗАЩИЩЕННАЯ ПОЛИГРАФИЧЕСКАЯ ПРОДУКЦИЯ | 2004 |

|

RU2260087C1 |

| МЕТАЛЛОГРАФСКАЯ ПЕЧАТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕННЫХ БУМАГ, СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕННЫХ БУМАГ (ВАРИАНТЫ) И ЦЕННАЯ БУМАГА (ВАРИАНТЫ) | 2004 |

|

RU2249638C1 |

| Волокнистый материал | 2022 |

|

RU2796113C1 |

| СПОСОБ ОРЛОВСКОЙ ПРЯМОЙ ИЛИ КОСВЕННОЙ ПЕЧАТИ И ПЕЧАТНОЕ ИЗОБРАЖЕНИЕ | 2004 |

|

RU2259925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕННЫХ БУМАГ, МЕТАЛЛОГРАФСКАЯ ПЕЧАТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕННЫХ БУМАГ И ЦЕННАЯ БУМАГА | 2004 |

|

RU2249639C1 |

Материал предназначен для защиты бумаги от подделки при изготовлении, например, документов и банкнот. Волокнистый материал от подделки содержит хлопковые волокна и окрашенные и неокрашенные профилированные синтетические волокна при заданном их соотношении. При этом коэффициент разветвленности профиля поперечного сечения хлопковых волокон равен 3,54-4,32, а синтетических волокон - 6,2-11,5. Техническим результатом является прочность удерживания защитных волокон в массе, неагрегированность в ней при одновременной защите. 6 ил.

Волокнистый материал для защиты бумаги от подделки, содержащий хлопковые волокна и окрашенные синтетические волокна, отличающийся тем, что он дополнительно содержит неокрашенные синтетические волокна, при этом окрашенные и неокрашенные синтетические волокна являются профилированными, а соотношение волокон в волокнистом материале следующее, мас.%:

Хлопковые волокна 70 - 99,85

Окрашенные синтетические

волокна 0,15 - 5

Неокрашенные синтетические

волокна 0 - 25

причем коэффициент разветвленности профиля поперечного сечения хлопковых волокон равен 3,54-4,32, а синтетических окрашенных и неокрашенных волокон 6,2-11,5.

| ЦЕННАЯ БУМАГА | 2000 |

|

RU2170788C1 |

| ЗАЩИЩЕННАЯ БУМАГА | 1996 |

|

RU2159826C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИДИМЫХ НЕПРЕРЫВНЫХ ПОЛОС И/ИЛИ РАЗГРАНИЧЕННЫХ ПОЛЕЙ В БУМАГЕ, СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ УЧАСТКОВ В БУМАГЕ И ЦЕННЫЙ ДОКУМЕНТ | 1993 |

|

RU2114232C1 |

| US 4462867 А, 31.07.1984 | |||

| ПРЕПАРАТ ДЛЯ ЛЕЧЕНИЯ МАСТИТА У ЖИВОТНЫХ | 2001 |

|

RU2180564C1 |

| СИГАРЕТНЫЙ ФИЛЬТР, КУРИТЕЛЬНОЕ ИЗДЕЛИЕ, СПОСОБ ПРОИЗВОДСТВА СИГАРЕТНОГО ФИЛЬТРА И СПОСОБ УДАЛЕНИЯ ГАЗООБРАЗНОГО КОМПОНЕНТА ИЗ ТАБАЧНОГО ДЫМА | 1999 |

|

RU2233602C2 |

| US 4462867 А, 31.07.1984 | |||

| УСТРОЙСТВО ДЛЯ ПРИНУДИТЕЛЬНОГО ЗАПУСЕ^^*^- Ь ВЕДОМОГО РАСПРЕДЕЛИТЕЛЯ ИМПУЛЬСОВ \ Ь^-~:.-)-::пАЯ л: ,'.:x;';:.W | 0 |

|

SU303725A1 |

Авторы

Даты

2003-11-27—Публикация

2002-08-22—Подача