Заявляемое техническое решение относится к газопоглотительным, без испарения газопоглощающего материала (геттера), насосам (иначе, объемным геттерным насосам). Заявляемое техническое решение может быть использовано для поддержания высокого и сверхвысокого вакуума в различных вакуумных устройствах и системах.

Принцип работы объемных геттерных насосов основан на хемосорбции газов твердыми неиспаряемыми газопоглощающими материалами.

Как известно, в процессе хемосорбции (иначе, химической адсорбции) образование химической связи между веществами сорбента и сорбата происходит в монослое сорбента на поверхности раздела двух фаз.

В связи с этим скорость газопоглощения и производительность (сорбционная ёмкость) объёмного геттерного насоса прямо зависят, соответственно, от площади открытой поверхности и количества используемого в геттерном насосе неиспаряемого газопоглощающего материала.

Известны газопоглотительные насосы, в которых с целью обеспечения наибольшей поверхности газопоглощения, а, следовательно, с целью достижения относительно большой скорости и ёмкости газопоглощения, неиспаряемый газопоглощающий материал используется в виде множества газопоглотительных (геттерных) элементов, сформированных в виде пластинок из спеченных порошков газопоглощающего материала. В основном, используются порошки металлов (титан, цирконий и другие) и их сплавов.

Скорость газопоглощения газопоглотительного насоса также возможно увеличить путем нагревания газопоглощающего материала в процессе работы насоса. Для этого температуру газопоглощающего материала обычно поддерживают на уровне до 400 °С.

Нагревание газопоглощающего материала до высоких температур порядка 500 °С и выше также необходимо для первоначальной активации газопоглотительного насоса и его регенерации по мере насыщения поверхностного слоя газопоглощающего материала откачиваемым газом.

Известны конструкции газопоглотительных насосов, в которых газопоглотительные (геттерные) элементы выполнены в виде дисков с центральными отверстиями и насажены этими центральными отверстиями на трубчатый стержень-основание через промежуточные шайбы или другие элементы, обеспечивающие определенный зазор между газопоглотительными элементами. При этом обычно внутри трубчатого стержня проходит нагревательный элемент для нагрева газопоглотительных элементов до необходимой температуры, а снаружи газопоглотительные элементы окружает защитный тепловой экран. Задача защитного теплового экрана в таких конструкциях газопоглотительных насосов состоит в том, чтобы предотвратить потери тепла наружу от газопоглотительных элементов одновременно с тем, чтобы обеспечить проводимость откачиваемого газа к поверхностям газопоглотительных элементов, а также защитить наружную поверхность газопоглотительных элементов от загрязнения.

Недостаток таких конструкций газопоглотительных насосов обусловлен использованием довольно большого количества конструктивных и различных крепежных элементов, которые требуют механической сборки или сварки. Это усложняет процесс производства насоса и с большой вероятностью может привести к нарушению заданных допусков в геометрии расположения газопоглотительных элементов, как в процессе изготовления насоса, так и в процессе его транспортировки и эксплуатации.

Кроме этого, наличие довольно большого количества конструктивных и крепежных элементов обуславливает увеличение площади газовыделяющих поверхностей, а также приводит к скоплению частиц газа и загрязнений в местах соединения конструктивных и крепежных элементов. В результате уменьшается эффективность работы газопоглотительного насоса, поскольку для достижения необходимой степени вакуума в вакуумируемом (откачиваемом) объеме затрачивается больше времени.

Из описания к публикации RU 2186249 C2 «Газопоглотительный насос» (публикация 27.07.2002, патентообладатель: САЕС ГЕТТЕРС С.П.А., IT, МПК F04B 37/02), известно техническое решение насоса газопоглотительного, которое принято в качестве ближайшего аналога разработанного технического решения насоса газопоглотительного и его варианта.

Согласно описанию к публикации RU 2186249 C2 газопоглотительный насос содержит каркас U-образной формы, нагревательный элемент и множество газопоглотительных элементов, выполненных в форме прямоугольных пластин из неиспаряемого газопоглощающего материала.

U-образный каркас выполнен неразъемным и составляет единое целое с дном и его боковыми стенками, полученными из цельного металлического листа в виде параллельных полос, находящихся в непосредственной близости и отделенных друг от друга линиями сгиба. При этом газопоглотительные элементы размещены на обеих боковых стенках каркаса в рядах параллельных прорезей, которые выполнены в соответствии друг с другом на противоположных сторонах боковых полос, образующих обращенные друг к другу стороны U-образной формы.

Таким образом, газопоглотительные элементы расположены в плоскостях, которые пересекают боковые стенки каркаса.

При этом газопоглотительные элементы отделены друг от друга зазорами. Причем величины зазоров между газопоглотительными элементами соответствуют ширинам целых частей боковых стенок, или «перемычек», которые отделяют параллельные прорези друг от друга.

Причем газопоглотительные элементы размещены в упомянутых прорезях таким образом, что края газопоглотительных элементов слегка выступают наружу по обе боковые стенки каркаса.

Соответственно, для обеспечения возможности удерживать газопоглотительные элементы внутри прорезей, ширина средней полосы, образующей дно U-образного каркаса, подбирается таким образом, чтобы она была немного меньше ширины газопоглотительных элементов.

А для того, чтобы газопоглотительные элементы удерживались на заданном месте и не смещались в плоскостях их размещения, газопоглотительный насос, ближайший аналог, также содержит две закрывающие боковые полосы, которые точечной сваркой или другими крепежными средствами прикреплены снаружи каркаса к его боковым стенкам. Закрывающие боковые полосы расположены параллельно боковым стенкам каркаса на некотором расстоянии от них и, таким образом, закрывают снаружи каркаса прорези и выступающие из прорезей края газопоглотительных элементов. Причем ширина каждой закрывающей боковой полосы немного больше длины прорезей.

Также, техническое решение насоса газопоглотительного, ближайший аналог, для обеспечения стабильности его геометрических характеристик и сохранения допусков и жесткости конструкции, содержит элементы жесткости каркаса, которые выполнены в виде трёх поперечных скобообразных полос, расположенных в поперечном направлении на концах и в середине каркаса. В данном положении поперечные скобообразные полосы прикреплены к боковым стенкам каркаса, или они могут быть выполнены как единое целое с закрывающими боковыми полосами.

Известный газопоглотительный насос, ближайший аналог, также содержит нагревательный элемент, который прикреплен к средней, относящейся ко дну каркаса, полосе с внутренней стороны каркаса и простирается вдоль множества газопоглотительных элементов для их нагрева облучением.

Техническое решение газопоглотительного насоса, ближайший аналог, обладает достаточной геометрической устойчивостью, поскольку его конструкция позволяет задавать геометрические характеристики насоса с минимальными допусками.

Это обусловлено тем, что в известном газопоглотительном насосе U-образный каркас получен из одного металлического листа (иначе, пластины) путем его сгибания таким образом, что боковые стенки каркаса получаются в виде параллельных полос, которые линиями сгиба отделены от средней, относящейся ко дну, полосы и одновременно связаны с ней неразъемной и достаточно неподвижной связью. И за счет такой связи закрытые, примыкающие ко дну каркаса края боковых стенок зафиксированы друг относительно друга в неизменном положении, то есть, с сохранением допусков на расстояние между боковыми стенками каркаса. А со стороны открытых краев боковых стенок каркаса допуски на расстояние между ними обеспечиваются прикрепленными к боковым стенкам тремя поперечными скобообразными полосами. Тем самым, боковые стенки каркаса зафиксированы друг относительно друга в неизменном положении на заданном расстоянии.

Однако техническое решение ближайшего аналога не лишено недостатков.

Так, в результате такого решения геометрические размеры, которые определяют площади параллельных поверхностей используемых в насосе газопоглотительных элементов, определяются и ограничены ширинами сторон каркаса, а также, длиной прорезей, выполненных в боковых стенках каркаса.

Поэтому при необходимости использования в газопоглотительном насосе газопоглотительных элементов с другими геометрическими размерами потребуется изготовить каркас с другими размерами его сторон и другими длинами прорезей, соответствующими размерам газопоглотительных элементов. При этом также потребуется изготовить две закрывающие боковые полосы с другими ширинами, поскольку ширины закрывающих боковых полос зависят от длины прорезей.

Таким образом, в конструкции насоса газопоглотительного, ближайшего аналога, во всём количестве его основных составных частей (деталей) и конструктивных элементов не содержится таких, которые унифицированы по геометрическим параметрам.

То есть, техническое решение газопоглотительного насоса, ближайший аналог, характеризуется довольно низким уровнем унификации. В то время как унификация конструкции изделий позволяет удешевить производство и сократить время на его подготовку.

Другой недостаток известного газопоглотительного насоса связан с тем, что его U-образный каркас не обеспечивает фиксацию газопоглотительных элементов в заданном положении при том, что боковые стенки каркаса геометрически устойчиво зафиксированы друг относительно друга. Так, вставленные своими краями в прорези на обращенных друг к другу боковых стенках каркаса, газопоглотительные элементы имеют возможность смещаться в плоскостях их размещения в направлении от одной боковой стенки каркаса к другой его боковой стенке, и в результате такого смещения могут выпадать из прорезей.

Для исключения такого смещения газопоглотительных элементов в конструкции газопоглотительного насоса, ближайшего аналога, помимо собственно U-образного каркаса, состоящего из дна и двух боковых стенок, требуется наличие дополнительных фиксирующих элементов. В качестве таких дополнительных фиксирующих элементов ближайший аналог содержит две закрывающие боковые полосы, которые точечной сваркой или другими крепежными средствами прикреплены снаружи каркаса к его боковым стенкам таким образом, что они примыкают к выступающим краям газопоглотительных элементов и полностью закрывают их.

Вместе с тем, что закрывающие боковые полосы усложняют конструкцию и изготовление насоса газопоглотительного, а также увеличивают материальные затраты, они являются дополнительными источниками выделения газов в вакуумируемый объем, поскольку всякая поверхность, расположенная в вакууме, является источником газовыделения из-за различных её загрязнений, растворения в материале газов и испарения собственного материала.

А поскольку закрывающие боковые полосы выполнены сплошными по площади и по своим геометрическим размерам соответствуют боковым стенкам каркаса, то их наличие в газопоглотительном насосе существенно, в разы увеличивает суммарную площадь газовыделяющих поверхностей и, соответственно, количество выделяемого газа.

Вместе с этим, наличие узлов соединений закрывающих боковых полос с боковыми стенками каркаса также способствует большому скоплению загрязнений и дополнительному газовыделению.

В результате большого поверхностного газовыделения уменьшается эффективность работы газопоглотительного насоса, поскольку для достижения необходимой степени вакуума в вакуумируемом объеме затрачивается больше времени.

Другой недостаток ближайшего аналога связан с тем, что U-образный по форме каркас охватывает и закрывает газопоглотительные элементы от вакуумируемого объема фактически с трех сторон, так как имеющиеся между выполненными в боковых стенках параллельными прорезями целые части боковых стенок (или «перемычки») закрывают сообщение вакуумируемого объема с пространством в зазорах между газопоглотительными элементами, и, более того, края газопоглотительных элементов, выступающие из прорезей на боковых сторонах каркаса, покрыты закрывающими боковыми полосами.

В результате таких решений газовая проводимость (проводимость частиц откачиваемого газа) к открытым газопоглощающим поверхностям газопоглотительных элементов обеспечивается преимущественно только с одной, открытой стороны каркаса. При этом с трех других сторон каркаса поглощающие поверхности газопоглотительных элементов остаются малодоступными для откачиваемого газа.

То есть, известный газопоглотительный насос характеризуется малой газовой проводимостью, что снижает скорость сорбции и откачки газа из вакумируемого объема и, тем самым, также негативно влияет на эффективность работы газопоглотительного насоса.

Другой недостаток ближайшего аналога связан с тем, что в газопоглотительном насосе нагревательный элемент расположен вблизи средней, являющейся дном, стенки каркаса, сбоку от газопоглотительных элементов, а каркас насоса, благодаря его U-образной форме, охватывает нагревательный элемент с трех его сторон.

В результате такого решения прогрев газопоглотительных элементов происходит неравномерно по площади, так как тепловая энергия направляется на газопоглотительные элементы с одной стороны, а с противоположной, открытой стороны каркаса происходят потери тепла наружу.

Поэтому на операциях, сопровождающихся нагревом газопоглотительных элементов (активация, регенерация насоса) для того, чтобы нагреть наиболее удаленные от нагревательного элемента и наиболее открытые участки газопоглотительных элементов до необходимой температуры, потребуется затратить больше тепловой энергии, что обуславливает необходимость повышения мощности нагревательного элемента. Это также негативно влияет на эффективность работы газопоглотительного насоса.

Технические проблемы, на решение которых направлено заявляемое техническое решение насоса газопоглотительного, заключаются в повышении эффективности работы и уровня унификации насоса газопоглотительного.

Указанные технические проблемы решаются тем, что в насосе газопоглотительном, содержащем каркас и множество газопоглотительных элементов, которые сформированы из неиспаряемого газопоглощающего материала в виде пластинок, причем каркас содержит боковые стенки, которые выполнены в виде пластин и зафиксированы друг относительно друга таким образом, что между боковыми стенками имеется пространство, причем в упомянутых боковых стенках выполнено множество сквозных вырезов, при этом газопоглотительные элементы расположены в пространстве между боковыми стенками в плоскостях, пересекающих боковые стенки каркаса, при этом края газопоглотительных элементов помещены в выполненные в боковых стенках сквозные вырезы, а газопоглотительные элементы отделены друг от друга зазорами, согласно заявляемому техническому решению каркас содержит три или более упомянутые боковые стенки, которые зафиксированы друг относительно друга таким образом, что они лежат в плоскостях боковых граней воображаемой призмы, по одной боковой стенке в каждой боковой грани, причем количество боковых граней упомянутой воображаемой призмы равно количеству упомянутых боковых стенок.

В отличие от решения ближайшего аналога, в заявляемом техническом решении насоса газопоглотительного каркас содержит три или более упомянутые боковые стенки с выполненным в них множеством сквозных вырезов. Причем упомянутые боковые стенки каркаса зафиксированы друг относительно друга таким образом, что они лежат в плоскостях боковых граней воображаемой призмы, по одной боковой стенке в каждой боковой грани, причем количество боковых граней упомянутой воображаемой призмы равно количеству упомянутых боковых стенок.

Такое выполнение и взаимное расположение боковых стенок каркаса позволяет расположить газопоглотительные элементы в пространстве между боковыми стенками таким образом, чтобы края газопоглотительных элементов были помещены в выполненные в боковых стенках сквозные вырезы и, при этом, исключить смещение газопоглотительных элементов в плоскости их размещения и выпадение из вырезов.

При этом наличие дополнительных фиксирующих элементов, предотвращающих смещение газопоглотительных элементов в плоскости их размещения, таких, как закрывающие боковые полосы в решении ближайшего аналога, не требуется. Соответственно, исключается наличие узлов соединений таких дополнительных фиксирующих элементов с боковыми стенками каркаса.

Таким образом, очевидно, что при одинаковой с ближайшим аналогом суммарной площади поверхностей боковых стенок каркаса в заявленном техническом решении суммарная площадь газовыделяющих поверхностей уменьшена, что является техническим результатом заявленного изобретения.

Данный технический результат решает задачу повышения эффективности работы газопоглотительного насоса, поскольку уменьшение суммарной площади газовыделяющих поверхностей способствует уменьшению времени для достижения необходимой степени вакуума в вакуумируемом объеме.

Также, заявляемое техническое решение насоса газопоглотительного позволяет расположить и зафиксировать боковые стенки каркаса с зазорами между их смежными краями.

Зазоры между смежными краями боковых стенок каркаса обеспечивают сообщение вакуумируемого объема с пространствами в зазорах, которые отделяют газопоглотительные элементы друг от друга. Соответственно, обеспечивается сообщение вакуумируемого объема с газопоглощающими поверхностями газопоглотительных элементов.

Причем, упомянутые зазоры между смежными краями боковых стенок каркаса возможно обеспечить со всех сторон от газопоглотительных элементов. Это значит, что доступ откачиваемого газа из вакуумируемого объема к газопоглощающим поверхностям возможно обеспечить со всех сторон от газопоглотительных элементов, в отличие от решения ближайшего аналога, согласно которому доступ откачиваемого газа к газопоглощающим поверхностям обеспечивается только с одной стороны, а с трех других сторон газопоглотительные элементы закрыты от вакуумируемого объема боковыми стенками каркаса вместе с его дном и закрывающими боковыми полосами.

Таким образом, заявляемое техническое решение насоса газопоглотительного повышает проводимость откачиваемого газа к газопоглощающим поверхностям газопоглотительных элементов, что является техническим результатом заявленного изобретения. В свою очередь, более высокая газовая проводимость повышает скорость откачки газа из вакуумируемого объема, что также повышает эффективность работы насоса газопоглотительного.

Также, заявляемое техническое решение позволяет расположить и зафиксировать боковые стенки каркаса относительно друг друга с различными по величине зазорами между их смежными краями и, тем самым, относительно расширить или сузить пространство, которое образуется между боковыми стенками каркаса и в котором располагается множество газопоглотительных элементов.

Соответственно этому, становится возможным в производстве образцов насоса газопоглотительного использовать боковые стенки с одинаковыми геометрическими размерами и выполненными в них вырезами для их компоновки и сборки совместно с различными по геометрическим размерам газопоглотительными элементами.

То есть, заявленное техническое решение позволяет унифицировать по геометрическим параметрам такие составные части насоса газопоглотительного, как боковые стенки его каркаса, что является техническим результатом заявленного технического решения, решающим проблему повышения уровня унификации насоса газопоглотительного.

Вместе с этим, как было сказано выше, заявляемое техническое решение исключает потребность в дополнительных фиксирующих элементах, предотвращающих смещение газопоглотительных элементов в плоскостях их размещения, таких, как прикрепляемые снаружи боковых стенок каркаса закрывающие боковые полосы.

Тем самым, заявленное техническое решение уменьшает многообразие составных частей насоса газопоглотительного при его изготовлении, что является техническим результатом заявленного изобретения, также решающим проблему повышения уровня унификации насоса газопоглотительного.

В одном из вариантов выполнения насоса газопоглотительного каркас может содержать три упомянутые боковые стенки, которые зафиксированы друг относительно друга таким образом, что они лежат в плоскостях боковых граней воображаемой треугольной призмы, по одной упомянутой боковой стенке в каждой упомянутой боковой грани.

В одном из вариантов выполнения насоса газопоглотительного каркас содержит фиксирующие элементы, при этом боковые стенки зафиксированы друг относительно друга со сторон оснований упомянутой воображаемой призмы посредством упомянутых фиксирующих элементов.

В одном из вариантов выполнения насоса газопоглотительного газопоглотительные элементы могут быть сформированы в виде дисков (то есть, пластинок круглой формы).

В одном из вариантов выполнения насос газопоглотительный содержит нагревательный элемент, который простирается вдоль множества газопоглотительных элементов для их нагрева облучением.

В одном из вариантов выполнения насос газопоглотительный содержит нагревательный элемент, при этом в газопоглотительных элементах имеются сквозные отверстия, расположенные по одной оси, при этом нагревательный элемент простирается вдоль множества газопоглотительных элементов через упомянутые сквозные отверстия в газопоглотительных элементах для их нагрева облучением.

Такое решение позволяет подавать тепловую энергию в направлении от центральных участков газопоглотительных элементов к их краям, за счет чего, более равномерно и относительно быстрее, с меньшими энергетическими затратами нагревать газопоглотительные элементы до необходимой температуры. Таким образом, в данном варианте выполнения заявленное техническое решение насоса газопоглотительного дополнительно позволяет уменьшить потребляемую мощность нагревательного элемента, что является техническим результатом заявленного изобретения, также положительно влияющим на повышение эффективности работы насоса газопоглотительного.

В одном из вариантов выполнения насоса газопоглотительного газопоглотительные элементы располагаются в плоскостях, пересекающих боковые стенки каркаса, по одному газопоглотительному элементу в одной упомянутой плоскости.

В одном из вариантов выполнения насоса газопоглотительного каркас дополнительно содержит поддерживающую стойку с распорными элементами, установленную в пространстве между боковыми стенками каркаса, при этом газопоглотительные элементы расположены в плоскостях, пересекающих боковые стенки каркаса, по три или более газопоглотительному элементу в одной упомянутой плоскости, причем лежащие в одной упомянутой плоскости три или более газопоглотительных элемента расположены вокруг поддерживающей стойки и со стороны последней удерживаются упомянутыми распорными элементами.

При этом распорные элементы могут быть выполнены в виде выступов за одно целое с поддерживающей стойкой, при этом обращенные к поддерживающей стойке края газопоглотительных элементов помещены между упомянутыми выступами.

В одном из вариантов выполнения насоса газопоглотительного выполненное в боковых стенках множество сквозных вырезов может содержать, по меньшей мере, один сквозной вырез, выполненный в виде прорези (то есть, в виде узкого сквозного отверстия).

Указанная техническая проблема повышения эффективности работы насоса газопоглотительного решается также тем, что в насосе газопоглотительном, содержащем каркас и множество газопоглотительных элементов, которые сформированы из неиспаряемого газопоглощающего материала в виде пластинок, причем каркас содержит боковые стенки, которые выполнены в виде пластин и зафиксированы друг относительно друга таким образом, что между боковыми стенками имеется пространство, причем в упомянутых боковых стенках выполнено множество сквозных вырезов, при этом газопоглотительные элементы расположены в пространстве между боковыми стенками в плоскостях, пересекающих боковые стенки каркаса, при этом края газопоглотительных элементов помещены в выполненные в боковых стенках сквозные вырезы, а газопоглотительные элементы отделены друг от друга зазорами, согласно заявляемому техническому решению выполненное в боковых стенках множество сквозных вырезов содержит, по меньшей мере, один сквозной вырез, выполненный в виде сквозного отверстия, по краю которого выполнено множество пар выступов, причем составляющие пару выступы расположены на противоположных сторонах упомянутого сквозного отверстия и помещены в зазор, отделяющий соседние газопоглотительные элементы друг от друга.

За счет такого решения увеличивается сообщение вакуумируемого объема с пространствами в зазорах между газопоглотительными элементами со стороны выступающих наружу каркаса краев газопоглотительных элементов, в отличие от решения ближайшего аналога, где сообщение вакуумируемого объема с пространствами в зазорах между газопоглотительными элементами практически отсутствует из-за имеющихся между прорезями целых частей боковых стенок (или «перемычек»).

Соответственно, в отличие от решения ближайшего аналога, увеличивается и облегчается доступ откачиваемого газа к газопоглощающим поверхностям, то есть, повышается газовая проводимость.

Данный вариант технического решения насоса газопоглотительного позволяет также, путем уменьшения размеров парных выступов и придания им соответствующей формы, минимизировать контакт газопоглощающих поверхностей газопоглотительных элементов с целыми частями боковых стенок. Это так же увеличивает и облегчает доступ откачиваемого газа к газопоглощающим поверхностям газопоглотительных элементов, тем самым, повышает газовую проводимость.

Таким образом, в данном варианте заявляемое техническое решение насоса газопоглотительного повышает проводимость откачиваемого газа к газопоглощающим поверхностям газопоглотительных элементов, что является техническим результатом заявленного технического решения.

В свою очередь, более высокая газовая проводимость повышает скорость откачки газа из вакуумируемого объема, что повышает эффективность работы насоса газопоглотительного и решает соответствующую проблему заявленного технического решения.

Данный вариант технического решения насоса газопоглотительного применителен в сочетании со всеми вышеописанными вариантами выполнения насоса газопоглотительного.

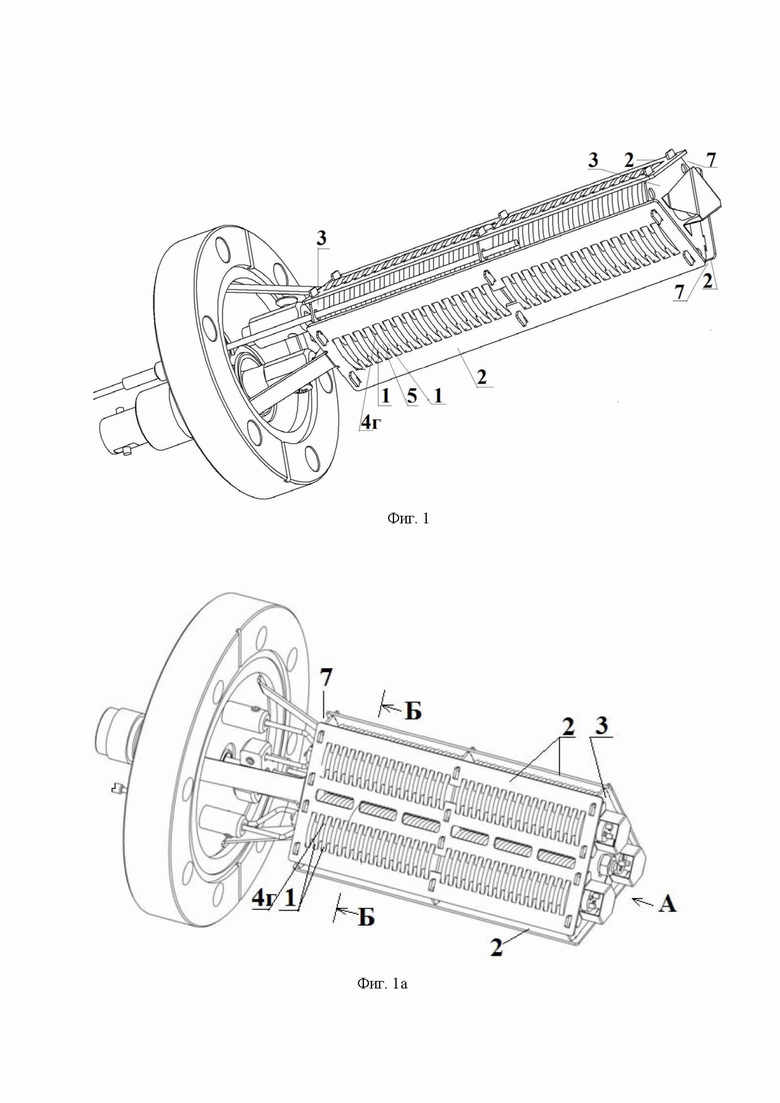

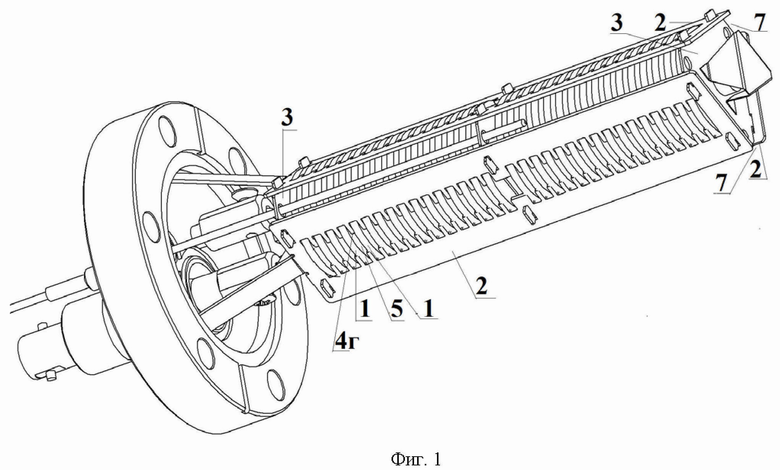

На фиг. 1 представлен общий вид насоса газопоглотительного в варианте его выполнения.

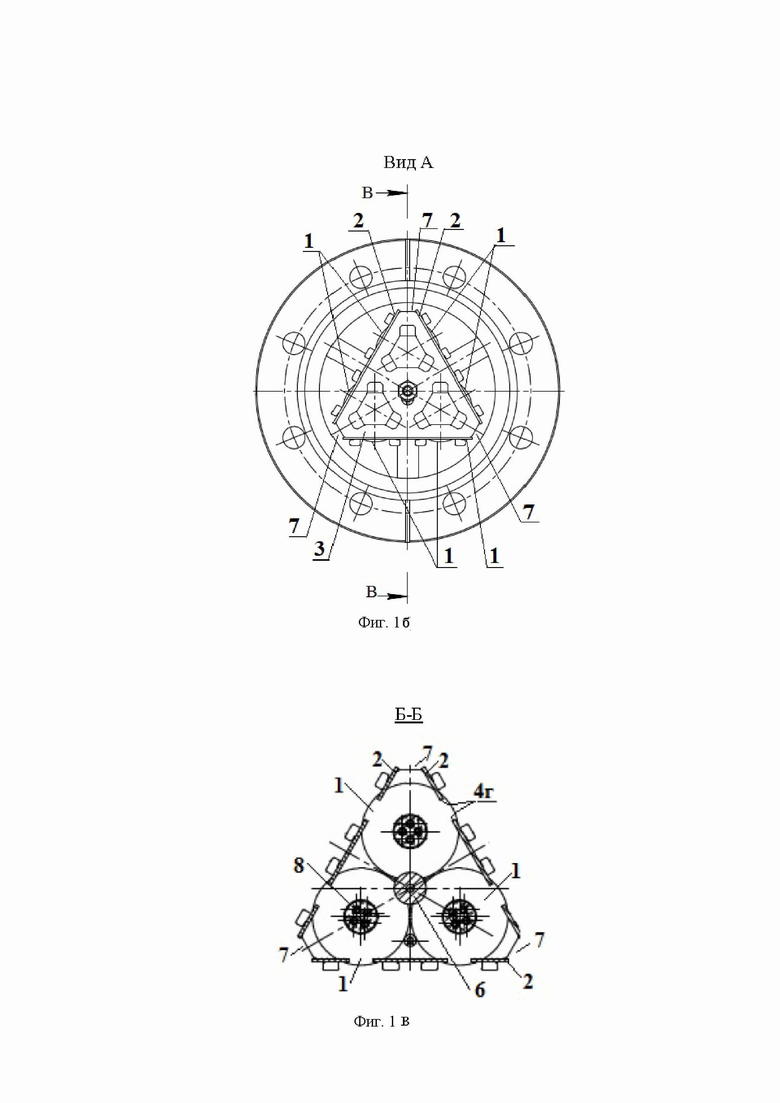

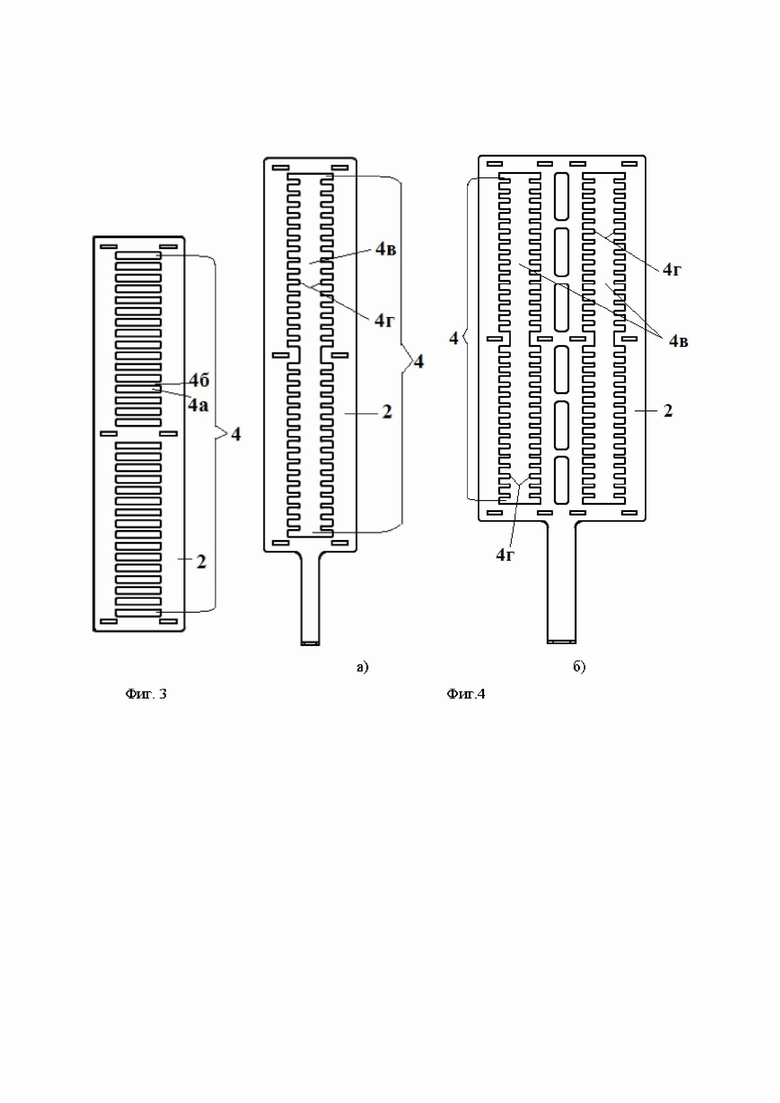

На фиг. 2 (а, б, в, г) представлен общий вид (фиг.2а), обозначенные на фиг.2а вид А (фиг. 2б) и разрез Б-Б (фиг. 2в) и обозначенный на фиг. 2б разрез В-В (фиг.2г) насоса газопоглотительного в еще одном варианте его выполнения.

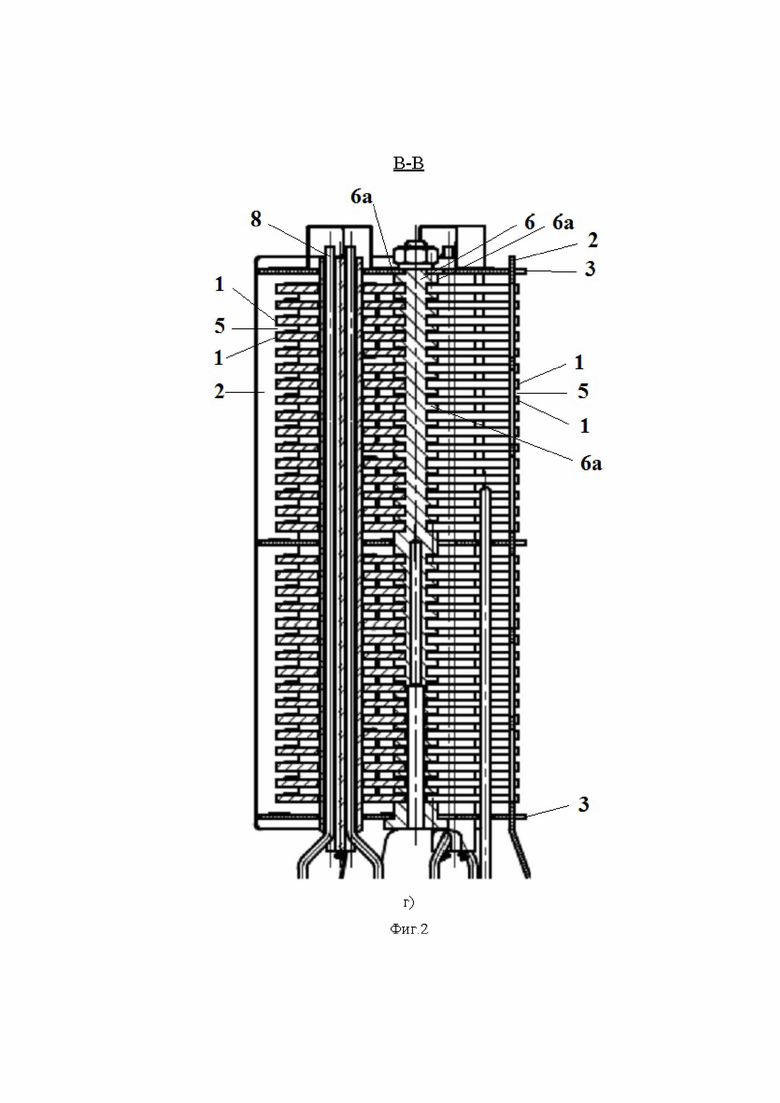

На фиг. 3 и фиг. 4 (а, б) представлены виды в плане боковой стенки каркаса насоса газопоглотительного в различных вариантах его выполнения.

В различных вариантах выполнения насос газопоглотительный содержит (фиг. 1, фиг. 2(а, б, в, г)) каркас (на фигурах не обозначено), множество газопоглотительных элементов 1, боковые стенки 2 (фиг. 3, фиг. 4 (а,б)), а также фиксирующие элементы 3.

В представленных на фиг. 1 и фиг. 2 вариантах выполнения насоса газопоглотительного каркас содержит три боковые стенки 2.

Три боковые стенки 2 выполнены в виде пластин и зафиксированы друг относительно друга посредством фиксирующих элементов 3 таким образом, что три боковые стенки 2 лежат в плоскостях боковых граней воображаемой треугольной призмы, по одной боковой стенке 2 в каждой боковой грани. Таким образом, количество боковых граней упомянутой воображаемой призмы равно количеству упомянутых боковых стенок 2, а между боковыми стенками 2 имеется пространство. При этом боковые стенки 2 зафиксированы друг относительно друга со сторон оснований упомянутой воображаемой призмы посредством фиксирующих элементов 3.

В боковых стенках 2 выполнено множество сквозных вырезов 4 (фиг. 3, 4 (а,б)).

Газопоглотительные элементы 1 сформированы из неиспаряемого газопоглощающего материала в виде пластинок круглой формы, то есть, в виде дисков.

Газопоглотительные элементы 1 расположены в пространстве между боковыми стенками 2 в плоскостях, пересекающих боковые стенки 2 каркаса, таким образом, что края газопоглотительных элементов 1 помещены в выполненные в боковых стенках 2 сквозные вырезы 4, а газопоглотительные элементы 1 отделены друг от друга зазорами 5.

Для того чтобы удерживать газопоглотительные элементы 1 в данном положении, сквозные вырезы 4 могут быть выполнены (как это показано на фиг. 3) в виде прорезей 4а, отделенных друг от друга целыми частями боковых стенок 2 в виде перемычек 4б.

Или, сквозные вырезы 4 могут быть выполнены (как это показано на фиг. 1, фиг. 2 (а,в), фиг. 4 (а,б)) в виде сквозного отверстия 4в, по краю которого выполнено множество пар выступов 4г. Составляющие пару выступы 4г расположены на противоположных сторонах сквозного отверстия 4в и помещены в зазор 5, отделяющий соседние газопоглотительные элементы 1 друг от друга. В данном варианте выполнения сквозных вырезов 4 зазоры 5 между газопоглотительными элементами 1 со стороны выступающих наружу каркаса краев газопоглотительных элементов 1 открыты для сообщения вакуумируемого объема с пространствами в зазорах 5. За счет этого увеличивается и облегчается доступ откачиваемого газа к газопоглощающим поверхностям (на фиг. не обозначены) газопоглотительных элементов 1, то есть, повышается газовая проводимость.

Данный вариант выполнения насоса газопоглотительного позволяет также, путем уменьшения размеров парных выступов 4г и придания им соответствующей формы, минимизировать контакт газопоглощающих поверхностей газопоглотительных элементов 1 с целыми частями боковых стенок 2. Это так же увеличивает и облегчает доступ откачиваемого газа к газопоглощающим поверхностям газопоглотительных элементов 1, повышает газовую проводимость.

Газопоглотительные элементы 1, располагаясь в пересекающих боковые стенки 2 каркаса плоскостях, могут быть расположены по одному газопоглотительному элементу 1 в одной упомянутой плоскости, например, как это показано в варианте выполнения насоса газопоглотительного на фиг. 1. Соответственно, в данном случае имеющиеся на боковых стенках 2 сквозные вырезы 4, в которые помещены края газопоглотительных элементов, могут быть сгруппированы по одной линии (фиг. 1, 3).

В другом варианте выполнения насоса газопоглотительного, как это показано на фиг. 2 (в, г), каркас дополнительно содержит поддерживающую стойку 6 с распорными элементами, выполненными в виде выступов 6а за одно целое с поддерживающей стойкой 6. Поддерживающая стойка 6 установлена в пространстве между боковыми стенками 2 каркаса. При этом газопоглотительные элементы 1 расположены вокруг поддерживающей стойки 6 по три газопоглотительных элемента 1 в одной, пересекающей боковые стенки 2, плоскости и со стороны поддерживающей стойки 6 удерживаются тем, что обращенные к поддерживающей стойке 6 края газопоглотительных элементов 1 помещены между выступами 6а.

Соответственно тому, как газопоглотительные элементы 1 расположены по отношению к боковым стенкам 2, в данном варианте на каждой боковой стенке 2 сквозные вырезы 4 могут быть сгруппированы в две линии, как это показано на фиг. 4б.

В представленных на фиг. 1 и фиг. 2 (а, б, в)) вариантах выполнения насоса газопоглотительного три боковые стенки 2 каркаса расположены с зазорами 7 между их смежными краями.

В представленном на фиг. 2 варианте выполнения насос газопоглотительный содержит нагревательный элемент 8 фиг.2 (в, г), при этом в газопоглотительных элементах 1 имеются сквозные отверстия (на фигуре не обозначено), расположенные по одной оси, а нагревательный элемент 8 простирается вдоль множества газопоглотительных элементов 1 через упомянутые сквозные отверстия в газопоглотительных элементах 1 для их нагрева облучением.

Заявляемое техническое решение насоса газопоглотительного в вариантах его выполнения осуществляют следующим образом.

Исходя из необходимых условий работы насоса газопоглотительного (размеров вакуумируемого объема, необходимой емкости насоса газопоглотительного или времени работы насоса до момента его активировки, скорости откачки и т.д.), определяют геометрические размеры и количество газопоглотительных элементов 1, боковых стенок 2 и выполняемых в боковых стенках 2 вырезов 4, а также величину зазоров 5 между газопоглотительными элементами 1 и количество газопоглотительных элементов 1, которое необходимо расположить в одной плоскости, пересекающей боковые стенки 2.

При этом при определении геометрических параметров насоса газопоглотительного учитывают то, что каркас должен содержать три или более боковые стенки 2, которые должны быть зафиксированы друг относительно друга таким образом, чтобы они лежали в плоскостях боковых граней воображаемой призмы, по одной боковой стенке 2 в каждой упомянутой боковой грани, причем количество боковых граней упомянутой воображаемой призмы должно быть равным количеству боковых стенок 2. При этом в образованном между боковыми стенками 2 пространстве, в плоскостях, пересекающих боковые стенки 2, должны располагаться газопоглотительные элементы 1, при этом края газопоглотительных элементов 1 должны быть помещены в выполненные в боковых стенках 2 сквозные вырезы 4, а газопоглотительные элементы 1 должны быть отделены друг от друга зазорами 5.

Также учитывают то, что между смежными краями боковых стенок 2 предпочтительно обеспечить зазоры 7.

А при необходимости того, чтобы газопоглотительные элементы были расположены по три или более газопоглотительному элементу в одной, пересекающей боковые стенки 2 каркаса плоскости, определяют геометрические параметры поддерживающей стойки 6 с распорными элементами с учетом того, что поддерживающая стойка 6 должна быть установлена в пространстве между боковыми стенками 2 каркаса, а лежащие в одной упомянутой плоскости три или более газопоглотительных элемента 1 должны быть расположены вокруг поддерживающей стойки 6 и со стороны последней удерживаться распорными элементами.

Известными техническими средствами изготавливают составные части насоса газопоглотительного с определенными геометрическими и другими параметрами.

Газопоглотительные элементы 1 изготавливают путем спекания порошков неиспаряемого газопоглощающего материала, например, титана, ванадия, алюминия. При этом газопоглотительные элементы 1 формируют в виде пластинок, например, в виде дисков (фиг. 2в). При необходимости установки в насос газопоглотительный нагревательного элемента 8, газопоглотительные элементы 1 выполняют со сквозными отверстиями таким образом, чтобы в собранном насосе газопоглотительном упомянутые сквозные отверстия располагались по одной оси.

Элементы каркаса, включая боковые стенки 2, фиксирующие элементы 3, поддерживающую стойку 6 с распорными элементами 6а изготавливают из нержавеющей стали. Например, боковые стенки 2 и фиксирующие элементы 3 изготавливают из листового материала лазерной или гидроабразивной резкой с применением числового программного управления. При этом в боковых стенках 2 вырезают сквозные вырезы 4 необходимого вида и размера.

А для возможности фиксирования боковых стенок 2 друг относительно друга посредством фиксирующих элементов 3, на этих деталях выполняют соединительные элементы, например, элементы ответных пар соединения «сквозное отверстие-шип (выступ)». При этом соединительные элементы на фиксирующих элементах 3 и на боковых стенках 2 выполняют в местах и таким образом, чтобы места соединений боковых стенок 2 с фиксирующими элементами 3 располагались со сторон оснований упомянутой воображаемой призмы.

Поддерживающую стойку 6 изготавливают, например, заодно целое с расположенными на ней распорными элементами, которые выполняют в виде выступов 6а таким образом, чтобы в собранном насосе газопоглотительном обращенные к поддерживающей стойке 6 края газопоглотительных элементов 1 были помещены между упомянутыми выступами 6а.

Изготавливают нагревательный элемент 8 при необходимости его установки в насос газопоглотительный. Например, нагревательный элемент 8 может быть выполнен в виде четырех-канальной высокотемпературной керамической трубки, через два канала которой проведены токоподводы, а еще два канала заняты нагревателем из тантала или вольфрама.

Для сборки насоса газопоглотительного две боковые стенки 2 соединяют друг с другом посредством фиксирующих элементов 3. Соединение деталей осуществляют путем совмещения друг с другом ответных пар соединения «сквозное отверстие-шип (выступ)», то есть, только слесарным способом, без применения сварки материалов. Далее, между зафиксированными друг относительно друга двумя боковыми стенками 2 закладывают газопоглотительные элементы 1 друг за другом в один ряд таким образом, чтобы их края были помещены в сквозные вырезы 4. Затем, с фиксирующими элементами 3 соединяют остальные боковые стенки 2.

В случае, когда газопоглотительные элементы 1 должны располагаться в количестве по три или более в одной плоскости, после закладки ряда газопоглотительных элементов 1 в пространство между зафиксированными боковыми стенками 2 устанавливают поддерживающую стойку 6 так, чтобы расположенные на ней в качестве распорных элементов выступы 6а располагались в зазорах между соседними газопоглотительными элементами 1. Поддерживающую стойку 6 фиксируют в таком положении, например, путем соединения её концов с фиксирующими элементами 3, например, посредством резьбового соединения. Далее аналогичным образом закладывают остальные газопоглотительные элементы 1 и с фиксирующими элементами 3 соединяют остальные боковые стенки 2.

После сборки газопоглотительных элементов 1 с боковыми стенками 2 каркаса устанавливают нагревательный элемент 8, для чего его продвигают через расположенные по одной оси сквозные отверстия в газопоглотительных элементах 1 так, чтобы нагревательный элемент 8 простирался вдоль множества газопоглотительных элементов 1.

Собранный таким образом насос газопоглотительный устанавливают внутри вакуумируемого объема посредством, например, вакуумного фланца (на фиг. не обозначен) и используют по назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПОГЛОТИТЕЛЬНЫЙ НАСОС | 1998 |

|

RU2186249C2 |

| КОМПОЗИЦИЯ ИЗ ВЕЩЕСТВ ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ИНИЦИИРОВАНИЯ ПРОЦЕССА АКТИВИРОВАНИЯ ГАЗОПОГЛОЩАЮЩИХ ВЕЩЕСТВ И СОДЕРЖАЩИЕ ЕЕ ГАЗОПОГЛОЩАЮЩИЕ СРЕДСТВА | 1997 |

|

RU2147386C1 |

| ТЕПЛОИЗОЛИРУЮЩИЙ КОЖУХ ПОД РЕВЕРСИРУЕМЫМ ВАКУУМОМ | 1994 |

|

RU2120686C1 |

| СЕРВЕРНАЯ ФЕРМА С ИММЕРСИОННОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2013 |

|

RU2559825C2 |

| НЕИСПАРЯЮЩИЙСЯ ГАЗОПОГЛОТИТЕЛЬНЫЙ СПЛАВ И УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ СПЛАВ | 1998 |

|

RU2146722C1 |

| КОМБИНИРОВАННАЯ ОТКАЧИВАЮЩАЯ СИСТЕМА, СОДЕРЖАЩАЯ ГЕТТЕРНЫЙ НАСОС И ИОННЫЙ НАСОС | 2010 |

|

RU2520709C2 |

| МОДУЛЬ И СИСТЕМА ГЕТТЕРОНАСОСА | 1995 |

|

RU2138686C1 |

| УЧЕБНЫЙ КОМПЛЕКТ ПО ОПТИКЕ | 2009 |

|

RU2402823C1 |

| ПОКРЫТИЕ ДЛЯ АКУСТИЧЕСКОЙ ОБРАБОТКИ, ПЕРЕДНЯЯ КРОМКА И ВОЗДУХОЗАБОРНИК ЛЕТАТЕЛЬНОГО АППАРАТА, СОДЕРЖАЩИЕ ТАКОЕ ПОКРЫТИЕ | 2008 |

|

RU2468226C2 |

| ГЕРМЕТИЧНАЯ, ТЕПЛОИЗОЛИРОВАННАЯ ЁМКОСТЬ, СОДЕРЖАЩАЯ УГЛОВУЮ ЧАСТЬ | 2014 |

|

RU2659691C2 |

Техническое решение относится к газопоглотительным насосам и может быть использовано для поддержания высокого и сверхвысокого вакуума в различных вакуумных устройствах и системах. Насос газопоглотительный содержит каркас и множество газопоглотительных элементов, сформированных из неиспаряемого газопоглощающего материала в виде пластинок. Каркас содержит три или более боковые стенки, которые выполнены в виде пластин и зафиксированы относительно друг друга таким образом, что они лежат в плоскостях боковых граней воображаемой призмы, по одной боковой стенке в каждой боковой грани, причем количество боковых граней упомянутой воображаемой призмы равно количеству упомянутых боковых стенок. Таким образом, между боковыми стенками имеется пространство. В упомянутых боковых стенках выполнено множество сквозных вырезов, при этом газопоглотительные элементы расположены в пространстве между боковыми стенками в плоскостях, пересекающих боковые стенки каркаса так, что края газопоглотительных элементов помещены в выполненные в боковых стенках сквозные вырезы, а газопоглотительные элементы отделены друг от друга зазорами. В варианте выполнения насоса газопоглотительного выполненное в боковых стенках множество сквозных вырезов содержит, по меньшей мере, одно сквозное отверстие, по краю которого выполнено множество пар выступов, причем составляющие пару выступы расположены на противоположных сторонах упомянутого сквозного отверстия и помещены в зазор, отделяющий соседние газопоглотительные элементы друг от друга. Техническим результатом изобретения является уменьшение суммарной площади газовыделяющих поверхностей, повышение проводимости откачиваемого газа к газопоглощающим поверхностям газопоглотительных элементов, унифицирование по геометрическим параметрам составных частей насоса газопоглотительного, уменьшение многообразия составных частей насоса газопоглотительного при его изготовлении. 2 н. и 9 з.п. ф-лы, 8 ил.

1. Насос газопоглотительный, содержащий каркас и множество газопоглотительных элементов, которые сформированы из неиспаряемого газопоглощающего материала в виде пластинок, причем каркас содержит боковые стенки, которые выполнены в виде пластин и зафиксированы относительно друг друга таким образом, что между боковыми стенками имеется пространство, причем в упомянутых боковых стенках выполнено множество сквозных вырезов, при этом газопоглотительные элементы расположены в пространстве между боковыми стенками в плоскостях, пересекающих боковые стенки каркаса, при этом края газопоглотительных элементов помещены в выполненные в боковых стенках сквозные вырезы, а газопоглотительные элементы отделены друг от друга зазорами, отличающийся тем, что каркас содержит три или более упомянутые боковые стенки, которые зафиксированы относительно друг друга таким образом, что они лежат в плоскостях боковых граней воображаемой призмы, по одной боковой стенке в каждой боковой грани, причем количество боковых граней упомянутой воображаемой призмы равно количеству упомянутых боковых стенок.

2. Насос газопоглотительный по п.1, отличающийся тем, что каркас содержит три упомянутые боковые стенки, которые зафиксированы относительно друг друга таким образом, что они лежат в плоскостях боковых граней воображаемой треугольной призмы, по одной упомянутой боковой стенке в каждой упомянутой боковой грани.

3. Насос газопоглотительный по п.1, отличающийся тем, что каркас содержит фиксирующие элементы, при этом боковые стенки зафиксированы относительно друг друга со сторон оснований упомянутой воображаемой призмы посредством упомянутых фиксирующих элементов.

4. Насос газопоглотительный по п.1, отличающийся тем, что газопоглотительные элементы сформированы в виде дисков.

5. Насос газопоглотительный по п.1, отличающийся тем, что он содержит нагревательный элемент, который простирается вдоль множества газопоглотительных элементов для их нагрева облучением.

6. Насос газопоглотительный по п.1, отличающийся тем, что он содержит нагревательный элемент, при этом в газопоглотительных элементах имеются сквозные отверстия, расположенные по одной оси, а нагревательный элемент простирается вдоль множества газопоглотительных элементов через упомянутые сквозные отверстия в газопоглотительных элементах для их нагрева облучением.

7. Насос газопоглотительный по п.1, отличающийся тем, что газопоглотительные элементы расположены в плоскостях, пересекающих боковые стенки каркаса, по одному газопоглотительному элементу в одной упомянутой плоскости.

8. Насос газопоглотительный по п.1, отличающийся тем, что каркас дополнительно содержит поддерживающую стойку с распорными элементами, установленную в пространстве между боковыми стенками каркаса, при этом газопоглотительные элементы расположены в плоскостях, пересекающих боковые стенки каркаса, по три или более газопоглотительных элемента в одной упомянутой плоскости, причем лежащие в одной упомянутой плоскости три или более газопоглотительных элемента расположены вокруг поддерживающей стойки и со стороны последней удерживаются упомянутыми распорными элементами.

9. Насос газопоглотительный по п.8, отличающийся тем, что распорные элементы выполнены в виде выступов за одно целое с поддерживающей стойкой, при этом обращенные к поддерживающей стойке края газопоглотительных элементов помещены между упомянутыми выступами.

10. Насос газопоглотительный по п.1, отличающийся тем, что выполненное в боковых стенках множество сквозных вырезов содержит, по меньшей мере, один сквозной вырез, выполненный в виде прорези.

11. Насос газопоглотительный, содержащий каркас и множество газопоглотительных элементов, которые сформированы из неиспаряемого газопоглощающего материала в виде пластинок, причем каркас содержит боковые стенки, которые выполнены в виде пластин и зафиксированы относительно друг друга таким образом, что между боковыми стенками имеется пространство, причем в упомянутых боковых стенках выполнено множество сквозных вырезов, при этом газопоглотительные элементы расположены в пространстве между боковыми стенками в плоскостях, пересекающих боковые стенки каркаса, при этом края газопоглотительных элементов помещены в выполненные в боковых стенках сквозные вырезы, а газопоглотительные элементы отделены друг от друга зазорами, отличающийся тем, что выполненное в боковых стенках множество сквозных вырезов содержит, по меньшей мере, один сквозной вырез, выполненный в виде сквозного отверстия, по краю которого выполнено множество пар выступов, причем составляющие пару выступы расположены на противоположных сторонах упомянутого сквозного отверстия и помещены в зазор, отделяющий соседние газопоглотительные элементы друг от друга.

| ГАЗОПОГЛОТИТЕЛЬНЫЙ НАСОС | 1998 |

|

RU2186249C2 |

| Трубчатая печь | 1979 |

|

SU853326A1 |

| Устройство для конденсации влаги из уходящего вентиляционного воздуха | 1950 |

|

SU90308A1 |

| CN 113550884 A, 26.10.2021 | |||

| CN 111140463 A, 12.05.2020 | |||

| CN 109681406 A, 26.04.2019. | |||

Авторы

Даты

2023-05-17—Публикация

2022-07-08—Подача