Изобретение относится к области теплопрочностных испытаний композитных авиационных конструкций с одновременным воспроизведением механических и тепловых воздействий, возникающих в процессе эксплуатации летательных аппаратов.

Известен способ теплопрочностных испытаний авиационных конструкций, заключающийся в том, что испытываемую конструкцию устанавливают на стенд, закрепленный на силовом полу в зале или в испытательной камере. Стенд оснащен нагружающими устройствами, системой нагревания, системой охлаждения и информационно-измерительными средствами. В соответствии с программой испытаний объект нагружают с помощью гидравлических или электромеханических силовозбудителей, нагревают его, например, инфракрасными излучателями или охлаждают газообразным хладоносителем. Такие стенды по выполняемым функциям отражают задачи, поставленные в настоящей работе, поэтому принимаем его за аналог. Теплопрочностные стенды и их оснащение подробно описаны в работе А.Н. Баранова Статические и теплопрочностные испытания ЛА. 2009 г изд. ЦАГИ Разд.2.3. стр23; разд.4.4 стр75; разд.6.1, стр. 142.

По назначению и выполняемым функциям этот способ широко применяется в практике авиастроения, однако недостатком его является то, что стенды для его реализации весьма сложные, дорогостоящие сооружения, так как в них приходится совмещать несколько технологических систем, таких как система нагружения, система нагревания и система охлаждения, при этом они недостаточно универсальны, так как для каждого объекта требуется создание своего стенда.

Известны и широко применяются при исследовании прочности летательных аппаратов способы прочностных испытаний на испытательных машинах. Испытательные машины - это компактные, точные и универсальные устройства, которые используются для выполнения больших объемов сертификационных испытаний широкой номенклатуры авиационных конструкций. Способ прочностных испытаний в испытательной машине заключается в следующем. Объект испытаний устанавливают в нагружающие захваты, которые имеют разные конструкции, в зависимости от вида прилагаемой нагрузки. Управление нагружением всегда автоматическое и задается программой испытаний. Имеются испытательные машины, оснащенные климатическими камерами « тепло - холод» предназначенные для теплопрочностных испытаний. На этих машинах нагружающие захваты заключены в камеру, которая позволяет совмещать нагружение с тепловым воздействием и определять прочностные характеристики материалов и элементов конструкций при различных температурах. Результаты воздействий записывают в память управляющей системы, как результаты теплопрочностных испытаний. Этот способ теплопрочностных испытаний принимаем за прототип (см. Описание и технические характеристики. « Универсальные испытательные машины LFMZ-100»).

Проблемой при проведении испытаний на испытательных машинах является то, что лишь небольшая доля используемого парка испытательных машин оснащена оборудованием для проведения теплопрочностных испытаний с нагружением, нагревом и охлаждением. И, более того, машины, оснащенные средствами «тепло - холод», как правило, предназначены для испытаний небольших образцов материалов и мелких элементов авиационных конструкций (150-600 мм). Мощные же машины с максимальной осевой нагрузкой до 500-1000 тонн и размерами испытываемых объектов (панелей, кессонов и других конструктивно-подобных элементов) до 6-8 м работают только с механическим нагружением при комнатной температуре. Они, как правило, не имеют систем нагрева и охлаждения, потому что подвесить климатическую камеру с испытываемым объектом размером в несколько метров к испытательной машине не просто. Поэтому крупные испытательные машины используются в основном для прочностных испытаний и не используются для тепло-прочностных.

Задачей изобретения является совмещение любых механических испытательных машин с мобильными средствами теплового воздействия, позволяющими выполнить теплопрочностные испытания на механической испытательной машине в широком диапазоне температур.

Технический результат заключается в расширении функциональных возможностей способа испытаний авиационных конструкций любых размеров на теплопрочность на механических испытательных машинах, изначально для этого не предназначенных.

Технический результат достигается тем, что в способе теплопрочностных испытаний авиационных конструкций, заключающемся в том, что испытания на прочность выполняют на механических испытательных машинах совместно с воспроизведением температурного воздействия, объект испытаний устанавливают на механическую испытательную машину и локализуют его от окружающей атмосферы путем заключения объекта в замкнутый объем, образованный матерчатыми шторками или кожухом из легкого теплозащитного материала, свободным от конструктивной связи с нагружающими устройствами испытательной машины, образовавшийся объем продувают газообразным тепло- или хладоносителем, нагретым или охлажденным до температуры, заданной программой испытаний, при достижении объектом программной температуры его выдерживают при этой температуре до равновесного состояния и нагружают механической нагрузкой до заданного уровня или до разрушения, достигнутую программную температуру поддерживают подачей с постоянным расходом тепло- или хладоносителя от мобильного тепло-хладогенератора, при этом управление расходом азотно-воздушной смеси на режимах выдержки выполняют дроссельной шайбой в подающем трубопроводе при критическом перепаде давления на ней, обеспечивающим постоянство расхода тепло- или хладоносителя.

Ниже приведены фигуры, иллюстрирующие способ испытаний и средства его реализации.

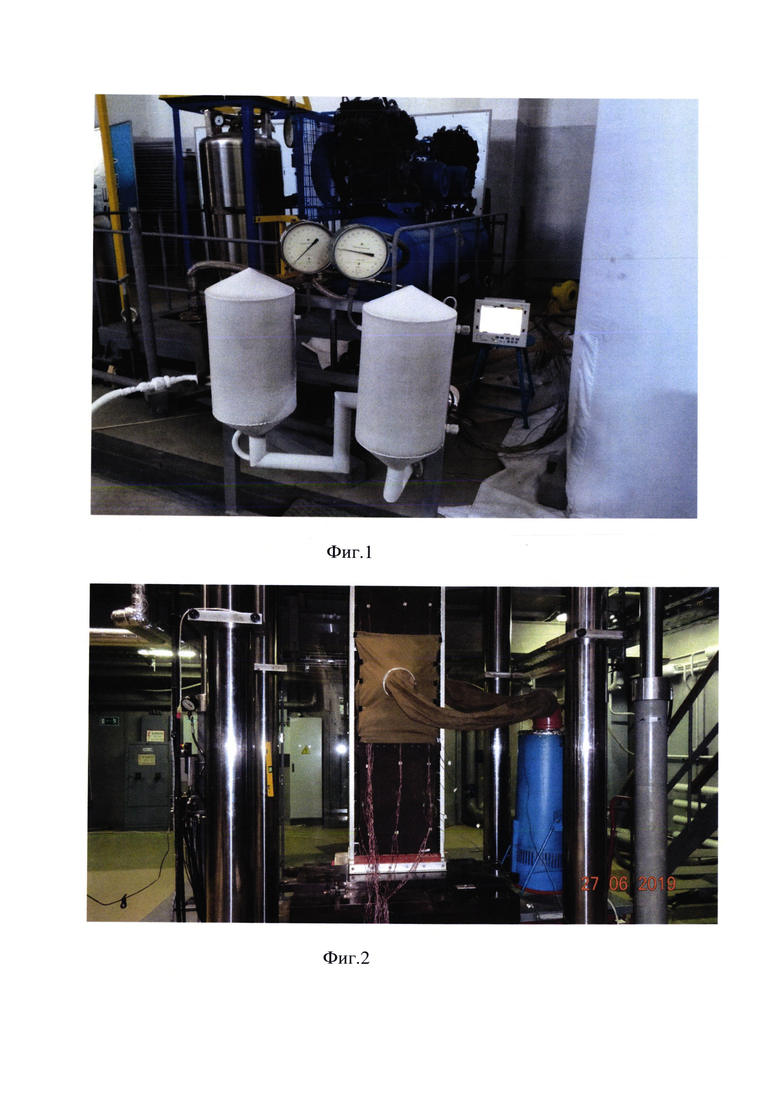

Фиг. 1 - фотография мобильного хладогенератора.

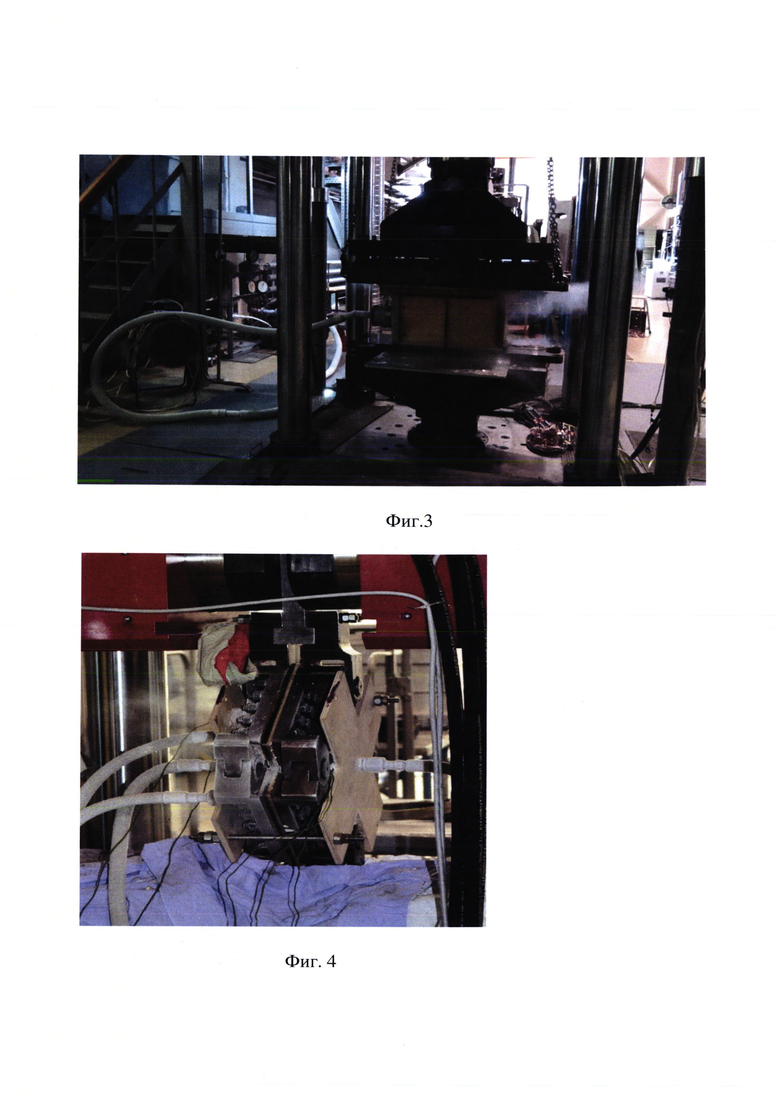

Фиг. 2 - фотография, иллюстрирующая способ испытаний панели крыла самолета с нагреванием.

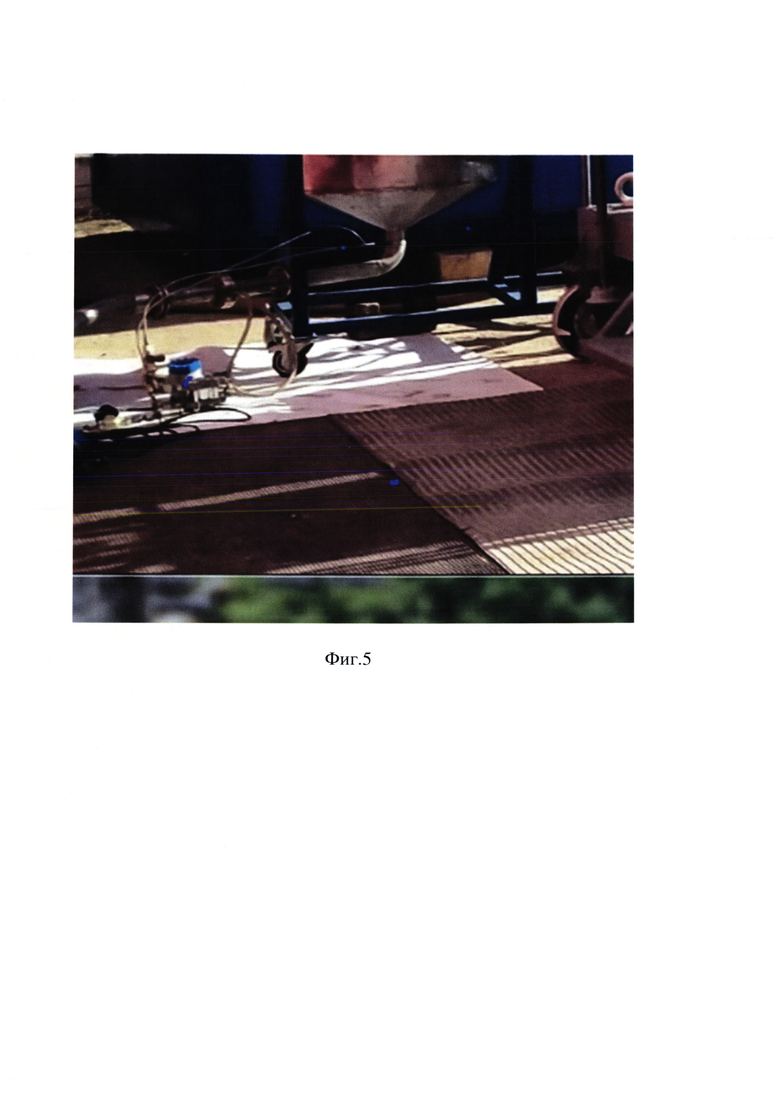

Фиг. 3 - фотография, иллюстрирующая способ испытаний панели на сжатие с охлаждением.

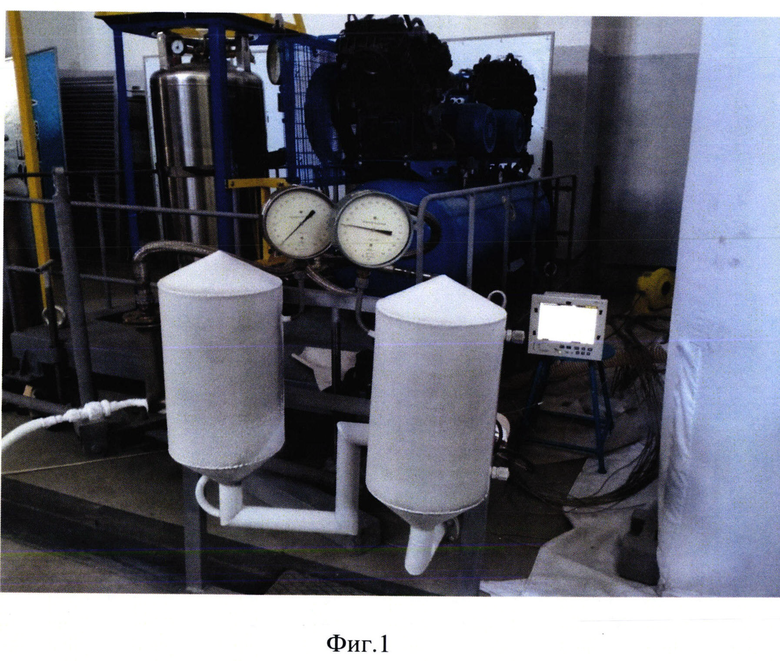

Фиг. 4 - фотография, иллюстрирующая способ испытания панели на сдвиг со струйным охлаждением.

Фиг. 5 - фотография места установки дроссельной шайбы.

На фиг. 1 показана фотография мобильного хладогенератора, где на тележке размещен комплект оборудования, входящего в состав системы охлаждения испытательной машины. В комплект входят: компрессор, резервуар для жидкого азота, двухступенчатый безмашинный хладогенератор (патент на изобретение №2715944) в виде двух цилиндров, в котором вырабатывается газообразный хладоноситель путем подачи жидкого азот; в поток воздуха. Это основной источник холода в установке, обеспечивающий охлаждение объекта испытаний на любой из девяти больших и малых испытательных машин в зале (с предельной нагрузкой от сотен кг до 500 тонн). Сжатый воздух от компрессора подаю тангенциально в хладогенератор (циклон). В восходящий вихревой поток воздуха в циклоне впрыскивают жидкий азот из криогенного резервуара, который испаряется в нем в режиме кипящего слоя. С помощью шторки локализуют объект и испытаний от окружающей среды. Газообразной азотно-воздушной смесью из хладогенератора (хладоносителя) обдувают объект испытаний под шторкой, охлаждая его до заданной температуры. Температуру хладоносителя регулируют изменением расхода жидкого азота.

Фиг. 2 демонстрирует способ теплопрочностных испытаний трехпролетной композиционной панели крыла самолета с нагревом панели до +80°С. Зачетной зоной испытаний является один пролет с двумя шпангоутами. Зачетную зону укрывают парусиновой шторкой с обеих сторон панели. По двум рукавам на панель подают горячий воздух, нагретый в электрокалорифере до +90°С (на 10° выше программной температуры объекта). Когда панель нагреется до +80 градусов, включают нагрузку на сжатие, температуру воздуха понижают до программной и поддерживают на этом уровне до разрушения панели. Шторка подвешивают на панели, панель нагружается по торцам на сжатие. Мягкая шторка не мешает приложению нагрузки. Источник тепла - электрокалорифер (тепловая пушка), стоит вертикально справа от панели.

Фиг. 3 (фото) демонстрирует испытания однопролетной панели на сжатие с охлаждением до -70°С. Панель зажимают между нагружающими плитами и локализуют от атмосферы кожухом на легком деревянном каркасе с поролоновыми стенками. Высота кожуха на 10 мм ниже высоты панели, каркас просто стоит на нижней плите и не мешает нагрузке. Хладоноситель от хладогенератора подают по шлангу на боковой торец панели, обдувают продольным потоком внешнюю и внутреннюю поверхности панели, хладогенератор выходит с противоположной стороны.

Фиг. 4 (фото) иллюстрирует способ испытания панели на сдвиг с охлаждением. Панель заключают в рамку с шарнирными углами. Машина растягивает рамку за верхний и нижний углы, рамка деформируется и разрушает композитную панель на сдвиг. Панель укрывают фанерным кожухом, который подвешен с зазором на подвижной рамке. Здесь используют струйный обдув панели струями, нормальными к ее поверхности.

На фигуре 5 показано место установки дроссельной шайбы. На выходном патрубке между двумя центральными фланцами находится дроссельная шайба. Внизу под ней стоит дифманометр для измерения перепада давлений, подключенный к информационно-измерительной системе.

Приведенные примеры реализации испытаний с обдувом объекта газообразным тепло- или хладоносителем подтверждают универсальность предложенного способа теплопрочностных испытаний авиационных конструкций на механических испытательных машинах без какого либо вмешательства в конструкцию машин. Нагрев или охлаждение потоком воздуха легко реализовать на любой поверхности, независимо от ее размеров и конфигурации. Простые средства локализации объекта испытаний от окружающей атмосферы - матерчатые шторки (парусина) или ограждения из легких теплозащитных материалов позволяют избежать помех при воспроизведении любых видов нагрузки. Ограждения из ткани навешивают прямо на панель и крепят канцелярскими зажимами (см. фиг. 2). Ткань не передает механических нагрузок, как и ограждения из легких теплозащитных материалов, поэтому с их помощью легко организовать зоны теплообмена без помех для нагружения. Следует отметить и преимущества системы охлаждения. Использование жидкого азота, который, по существу, является отходом при промышленном получении жидкого кислорода, поэтому не дорог, позволяет легко охладить поток сжатого воздуха в пределах до температуры -80°С (и ниже, при необходимости) без использовании дорогих и громоздких стационарных холодильных установок. Использование таких температур актуально для авиации, техники арктического базирования и существенно расширяет возможности проведения исследований и испытаний в этих областях науки и техники.

В теплопрочностных испытаниях большое значение имеет возможность управлять параметрами воспроизводимых воздействий, поэтому необходимо не только обеспечить нагрев и охлаждение объекта в локализованной зоне, но и создать условия для управления температурой газа и объекта испытаний. Управлять температурой объекта можно изменяя температуру и расход газа, подаваемого на его поверхность. Температура газа регулируется изменением расхода жидкого азота на выходе из криогенного резервуара, здесь вопроса нет. А вот для управления расходом азотно-воздушной смеси (хладоносителя), поступающего в локализованную зону теплообмена, необходимо создание управляющего органа в системе обдува испытательной установки. Для этой цели в трубопроводе на выходе из хладогенератора и подающем тепло- или хладоноситель в локализованную зону теплообмена, устанавливают дроссельную шайбу с калиброванным отверстием и дифманометр для измерения перепада давлений до и после шайбы. Это устройство является элементом расходомера и позволяет контролировать расход тепло- или хладоносителя, поступающего на объект испытаний. Это особенно необходимо при выполнении режимов выдержки при заданной температуре до достижения равновесного режима нагрева или охлаждения, при котором и определяют прочностные характеристики объекта испытаний. Режим выдержки - это промежуток времени, в котором температура поверхности объекта поддерживается при постоянном значении, заданном программой испытаний. Он обеспечивается постоянством расхода газа при критическом перепаде давления на дроссельной шайбе, вызывающем звуковое истечение через дроссель. Критический перепад устанавливают по дифманометру, регулируя подачу сжатого воздуха (см. «Техническая термодинамика» под ред. В.И. Крутова, 1981 г., Москва, стр. 235).

Техническим результатом изобретения является расширение функциональных возможностей способа испытаний на прочность авиационных конструкций любых размеров с использованием механических испытательных машин, изначально для этого не предназначенных. Таким образом зал механических испытаний при комнатных температурах, превратился в зал теплопрочностных испытаний композитных авиационных конструкций, дополнительно оснащенный двумя универсальными аппаратами - хладогенератором и электрокалорифером, обеспечивающими работу девяти механических машин в режимах теплопрочностных испытаний в широком диапазоне температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения газообразного хладоносителя | 2019 |

|

RU2741186C1 |

| Климатическая камера для испытаний крупногабаритных изделий | 2023 |

|

RU2802350C1 |

| НАГРЕВАТЕЛЬ ДЛЯ ТЕПЛОВЫХ ИСПЫТАНИЙ | 2019 |

|

RU2731361C2 |

| Стенд теплопрочностных статических и ресурсных испытаний иллюминаторов и устройство создания избыточного давления для иллюминаторов | 2023 |

|

RU2797655C1 |

| Установка теплового нагружения обтекателей ракет из неметаллических материалов | 2021 |

|

RU2774740C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ МАЛОЦИКЛОВОЙ ТЕРМОУСТАЛОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ГАЗОВЫХ ПОТОКАХ | 2013 |

|

RU2546845C1 |

| Температурная установка для прочностных испытаний образцов материалов | 1988 |

|

SU1603962A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2031889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКОВ ХОЛОДНОГО ВОЗДУХА И ТУРБОХОЛОДИЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2084780C1 |

| Способ понижения температуры охлаждаемого объекта гелиевым рефрижератором с избыточным обратным потоком | 2022 |

|

RU2796457C1 |

Изобретение относится к области теплопрочностных испытаний авиационных конструкций на испытательных машинах с одновременным воспроизведением механических и тепловых воздействий. Предложенный способ выполнения теплопрочностных испытаний на механических испытательных машинах включает следующие операции. Объект испытаний устанавливают в захватах испытательной машины и заключают в замкнутый объем, образованный матерчатыми шторками или легким кожухом. Образовавшийся объем продувают газообразным тепло- или хладоносителем через шланги от мобильных электрокалорифера или хладогенератора. При достижении на объекте температуры, заданной программой испытаний, включают систему нагружения и завершают теплопрочностные испытания при достижении заданной нагрузки. Технический результат - расширение функциональных возможностей способа испытаний на прочность авиационных конструкций любых размеров в широком диапазоне температур с использованием механических испытательных машин. Оснащение механических испытательных машин универсальными аппаратами - мобильными хладогенератором и электрокалорифером - позволяет иметь по одному аппарату на машинный зал с несколькими десятками машин и обеспечивать работу механических машин в режимах теплопрочностных испытаний. 5 ил.

Способ теплопрочностных испытаний авиационных конструкций, заключающийся в том, что испытания их на прочность выполняют на механических испытательных машинах совместно с воспроизведением температурного воздействия, отличающийся тем, что объект испытаний устанавливают на механическую испытательную машину и локализуют его от окружающей атмосферы путем заключения объекта в замкнутый объем, образованный матерчатыми шторками или кожухом из легкого теплозащитного материала, свободным от связи с нагружающими устройствами испытательной машины, образовавшийся объем продувают газообразным тепло- или хладоносителем, нагретым или охлажденным до температуры, заданной программой испытаний, при достижении объектом программной температуры его выдерживают при этой температуре до равновесного состояния и нагружают механической нагрузкой до заданного уровня или до разрушения, достигнутую программную температуру поддерживают подачей с постоянным расходом газообразного тепло- или хладоносителя от мобильного тепло-хладогенератора, при этом управление расходом тепло- или хладоносителя на режимах выдержки выполняют дроссельной шайбой в подающем трубопроводе при критическом перепаде давления на ней, обеспечивающем постоянство расхода тепло- или хладоносителя.

| Ноткин В.Л | |||

| "Глубокое охлаждение конструкций летательных аппаратов при теплопрочностных испытаниях" | |||

| - М.: Изд-во "Спутник+", 2012 | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Баранов А.Н | |||

| "Теплопрочностные испытания летательных аппаратов" | |||

| - М.: Издат | |||

| отдел ЦАГИ, 1999, - 103 с | |||

| Способ теплопрочностных испытаний керамических обтекателей | 2018 |

|

RU2697481C1 |

| Клещевая подача | 1959 |

|

SU126459A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2004 |

|

RU2279052C1 |

| CN 207890011 U, | |||

Авторы

Даты

2023-05-22—Публикация

2022-11-23—Подача