Изобретение относится к способам получения композиционных волокнистых материалов теплоизоляционного и конструк- ционного назначения для изделий авиационно-космического и энергетического машиностроения, двигателестроения, метал- лургии, исследовательских и промышленных печей, термокамер испытательных машин.

Известен способ изготовления огнеупорных композитов, который состоит из следующих операций: диспергирование алюмосиликатного волокна в коллоидном кремнеземе, формование заготовки, пропитка суспензией золей оксида алюминия и оксида кремния с порошком оксида хрома, сушка и термообработка при 900-1200оС [1].

Данный способ получения пропитанных керамических заготовок является трудоемким, так как требует специального оборудования для диспергирования волокна, формовании заготовки и энергоемко, так как требует энергозатрат на термообработку при 900-1200оС.

Известен также способ получения теплоизоляционного материала, согласно которому огнеупорное волокно диспергируют в растворе алюмокремнезола, отжимают путем вакуумирования от избытка связующего агента, формуют материал в виде прямоугольных плит или изделий. Сформованные изделия сушат при 150-200оС до остаточной влажности не более 1% [2]. Операции диспергирования волокон, вакуумирования обуславливают необходимость применения специального дорогостоящего оборудования, а сушка изделий до остаточной влажности не более 1% при 150-200оС - процесс длительный, требующий затрат энергии. Полученный теплоизоляционный материал имеет плотность 0,2-0,3 г/cм3, прочностные характеристики 0,09-1,2 МПа, температуру применения только 1300оС.

Наиболее близким к изобретению техническим решением является способ получения жаростойкого и жаропрочного формованного материала из керамических волокнистых материалов, который состоит из следующих операций: смешение компонентов в течение 20 мин, формование (давление механического пресса 2 бар) и вакуумная обработка, сушка при 110-180оС [3].

Предлагаемый способ получения композиционного материала включает пропитку волокнистой заготовки,деформирование (до 70% осадки), сушку при 20оС и длительностью до 14 час.

Целью изобретения является повышение прочностных свойств композиционного материала, температуру его использования и снижение трудоемкости и энергоемкости его получения.

Для этого предлагается способ, включающий пропитку керамической волокнистой заготовки неорганическими золями, сушку с одновременным деформированием, в котором пропитку осуществляют золями тугоплавких соединений.

П р и м е р 1. Волокнистую заготовку из нитевидных кристаллов карбида кремния подвергают однократной пропитке путем погружения в водный золь диоксида кремния, помещенный в открытый резервуар из нержавеющей стали, после чего нагружают грузом через прокладку (сетка из нержавеющей стали) до степени деформации 70% и выдерживают при комнатной температуре 20оС в течение 12 ч. По завершении процесса сушки полученный полуфабрикат разгружают и разрезают (на отрезном станке с помощью алмазного круга) на образцы для испытания теплопрочностных свойств.

П р и м е р 2. Волокнистую заготовку из нитевидных кристаллов карбида кремния подвергают пропитке, деформированию и сушке аналогично примеру 1, но используют золь циркона, при этом степень деформации составляет 20%, а длительность сушки - 14 час.

П р и м е р 3. Волокнистую заготовку из поликристаллических муллитокорундовых волокон подвергают пропитке, деформированию и сушке аналогично примеру 1, но используют золь диоксида циркония (стабилизированного оксидом иттрия), при этом степень деформации составляет 30%, а длительность сушки - 11 час.

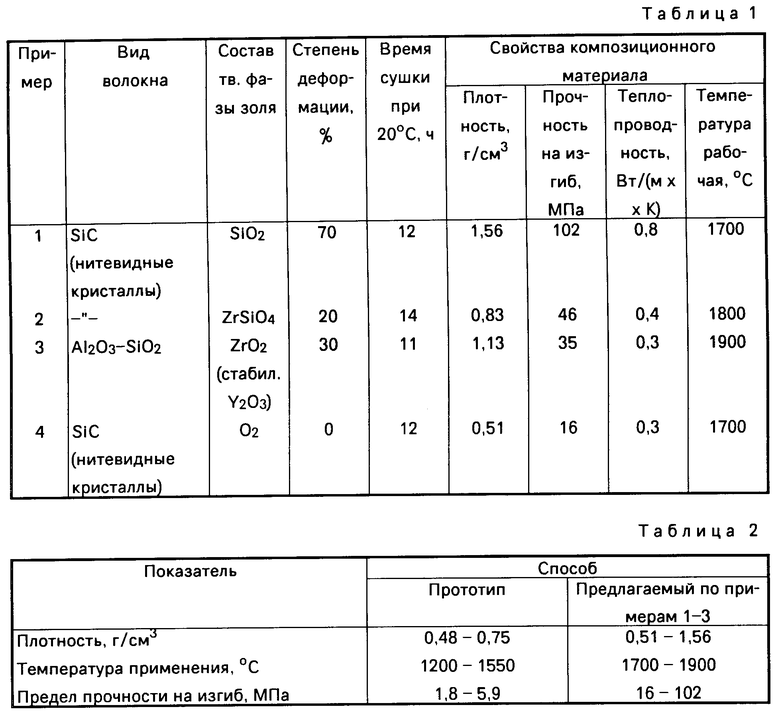

Теплопрочностные свойства образцов композиционного материала по предлагаемому способу приведены в табл.1.

Свойства материала по прототипу и свойства материала, полученного предлагаемым способом, приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2304567C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2249572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2358954C1 |

| ТЕПЛОЗАЩИТНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ ВОЛОКНИСТЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ «НАНОКСИЛЕН» И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2726800C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОФОРМИРУЮЩЕГОСЯ ВОЛОКНИСТОГО ВЫСОКОТЕМПЕРАТУРНОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2022 |

|

RU2791757C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2300509C2 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2466966C1 |

| КЕРАМИЧЕСКИЙ ВОЛОКНИСТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОВЫЙ ФИЛЬТР, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМ КЕРАМИЧЕСКИМ ВОЛОКНОМ | 1998 |

|

RU2163833C1 |

Назначение: изобретение относится к способам получения композиционных волокнистых материалов теплоизоляционного и конструкционного назначения для изделий авиационно-космического и энергетического машиностроения, двигателестроения, металлургии, исследовательских и промышленных печей, термокамер испытательных машин. Сущность изобретения: способ получения композиционного материала включает пропитку керамической волокнистой заготовки неорганическими золями, сушку, армирование, в котором пропитку осуществляют золями тугоплавких соединений, после чего проводят при комнатной температуре одновременно деформирование до степени осадки 20 - 70% и сушку. Свойства полученного материала: плотность 0,51 - 1,56 г/см3 ; температура применения 1700 - 1900°С, предел прочности на изгиб 16 - 102 МПа. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий соединение керамического волокна и неорганического золя, формование заготовки, ее обезвоживание при одновременном деформировании, отличающийся тем, что золь вводят после формования заготовки путем ее пропитки, а деформирование ведут до уменьшения объема на 30 - 70%.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ФРГ N 3444397, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1991-04-04—Подача